Балқашмыс комбинатындағы Ванюков балқыма агрегатында мысты балқыту өндірісінің автоматты басқару жүйесін жобалау

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 39 бет

Таңдаулыға:

КІРІСПЕ

Агрегаттар өнімділігінің ұдайы өсуі, түсті металлургияның технологиялық үрдістерінің кеңінен дамуы, еңбек өнімділігін оперативті өсіруінің қажеттілігі осының бәрі, өндірістік үрдістің әр түрлі-деңгейінде басқару есебін қиындатады. Бұл жағдайларда өндірістік үрдістерді

тиімді басқарудың маңыздылығы лезде өседі. Тіпті, басқарудың

орындалмауынан туған процент бойынша үлкен емес өндіріс шығындары едәуір зиян әкеледі. Басқару есегттерін шешу үшін қажет ақпараттар көлемінің тез өсуіне байланысты, басқару ортасында жұмыс істейтін адамдар санын жай өсіре салған ақпараттардың өз уақытында өңделуі мен талдануы мумкін емес.

Басқарудың барлық осы есептері өндірісте автоматика құралдары мен есептеу техникаларын кеңінен пайдалану негізінде, кәсіпорындарда технологиялық үрдістерді автоматты басқару жүйелерін құру жолымен, жинаудың, ақпаратты беру мен өңдеудің қазіргі техникалық құралдарымен жабдықтау жолымен шешімді.

Барлық өндірісті толығымен жоспарлау, басқару мен реттеу есептерінен түратын автоматтты басқару жүйесін қүру ең тиімді болып табылады. Дипломдық жобада Балқаш тау-кең металлургия комбинатында мысты балқыту өндірісінің автоматты басқару жүйесін жобалау қойылған. Бұл жоспарда металлургиялық цехтың жұмыстарын оперативті жоспарлау, технологиялық үрдісті үйлесімді басқару есептерінің шешілуі қарастырылған.

Ванюков балқыма үрдісі мыс өндіретін металлургиялық өндірістердің технологиялық тізбегінің маңызды бөлігі болып табылады, ол едәуір дәрежеде барлық металлургиялық кешендердің тиімді жұмыс істелуін анықтайды. Осыған байланысты Ванюков балқымасмын технологиялық үрдісін басқарудың тиімді түрдегі жүйесін құру маңызды тапсырма болып табылады.

1. ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

1. 1 Кәсіпорынның жалпы сипаттамасы

Статья I. "Балқашмыс" өндірістік бірлестігі Қазақстан

республикасының Жезқазған облысының Балқаш көлінің солтүстік жағасында орналасқан. Бұл ірі өнеркәсіптік кешен аяқталған өндірістік циклдармен бірге үш тау-кен кәсіпорыннан құралған. Олар: Қоңырат,

Саяқ рудниктері мен Шығыс Қоңырат кен орны, мыс молибденді байыту фабрикасы, мыс балқыту өндірістігі, түсті металды өндіру бойынша зауыты мен көмекші бөлімшелер қатары.

"Балқашмыс" өндірістік бірлестігі мысты катодтар Вайербарстар, мыс балқымасы, мысты купоросты; молибденді өнеркәсіптік өнім түріндегі мысты, кукірт қышқылы түріндегі күкіртті; рений тұзын, нокель тұзын, сонымен қатар висмут, кадмий, қорғасын шаңындығы қорғасын; алтын, палладий, селен, электолитті шламдағы теллу, темір шоғырын шығарады. Техникалық оттегі мен азот өндіріледі. Электржелігі өндіріс пен бірқатар тұтыну бұйымдары жолға жойылған.

Мыс балқыту өндірісінің негізгі өнімі болып жоғарғы сапалы катодты рафинирленген мыс болып табылады 99, 99 % - ке дейін.

"Балқашмыс" өндірістік бірлестіктің техникалық бөлімшесі мен ғылыми - инженерлік орталығы тау-кен ісі, байыту, металлургия, электрохимия, гидрометаллургия және басқа сұрақтарда зерттеу жұмыстарына үлкен мән береді. Зерттеудің басты бағыттары төмендегідей:

- шикізатты пайдалану кешендігінің жоғарлауы, шикізат базасын кеңейту;

- өндіріс қажеттілігі үшін жаңа жоғары тиімділікті реагенттер мен басқа тұтыну материалдарын өңдеу мен пайдалану;

жаңа технология мен технологиялық үрдістерді өңдеу мен пайдалану;

- өндірістің экологиялық тазалығын жоғарлату.

"Балқашмыс" өндірістік бірлестіктің негізгі өнімімен бірге өндірістің жылдық мөлшері бірнеше миллион теңге болатын халықтың тұтыну бұйымдарын да шығарады.

"Балқашмыс өндірістік бірлестігі ТМД түсті металлургиясының жалғыз тау-кен меха-ллургиялық кәсіпорны, ол шикізатты кеннен мыс прокатына және оның балқымасына деййін өндеудің ең жоғарғы дәрежесіне ие.

Ең тиімді автогенді үрдіс болып, профессор А. В. Ванюковтың ғылыми басшылығымен құрылған, блақымаға балқыту үрдісі болып табылады. Оның мәні сульфидтерді қышқылды үрлеуде шлакты балқымаға күйдіру болады. Пештің сипаттамасы 1. 1. -кестеде келтірілген.

1. 1. -кесте. Ванюков пешінің сипаттамасы

Сол уақытта көрсеткіштерден Ванюковты балқыма үрдісі жеткен дүниежүзілік практикада бегілі үрдістермен салыстырғанда артықшылықтары бар. Сонымен, Ванюков балқымасының салыстырмалы өнімділігі 80-100 т м 2 тәуіл. шетелдегі таралған балқыту ҮРдісінің өлшенген күйінде 6 - 8 рет жоғары, шлактағы арнайы бірлестіксіз мыстың қүрамы 0, 45-0, 65 %-ке жетеді; газдағы -нің SО 2

құрамы 40-50 %-ке дейін жетеді. Үрдістің маңызды ерекшелігі дайындалған ылғалды шихтаның әртүрлі ірілікте балқыту мүмкіншілігі.

1. 2 Ванюков балқымасының жалпы сипаттамасы

1. 2. 1 Негізгі технологиялық жабдықтар туралы берілгендер

Ванюков балқымасында 25/35 балқымалы агрегаты құрғақ сульфидті мыс шоғырларын (шихта), мыс бойынша құнарлы штейндерді (Си 50 %), кедей шлактарды (Си 0, 5 %), және күкірт қышқылды өндіріске түсетін жоғарғы күкіртті бөлініп шығатын түтін газдарды алу арқылы балқыту үшін арналған.

Балқымалы агрегат өзінше ені 2, 5 м шахта түрдегі пешті береді, ол қышқылмен байытылған үрлеуді қамтамасыз етеді.

Миксер балқытылған штейінді Ванюков агрегатынан үздіксіз түсуін, оның конвертер бөлімшесіне бағытталған ковштардың бір мезгілде толуына есептелген.

Штейн миксерінің өлшемдері: ені 3 м, үзындығы 7, 4 м, биіктігі 3 м, ванна тереңдігі 800 мм.

Электрлі пеш-миксерді сұйық шлактың Ванюков балқымасының агрегатынан үздіксіз түсуін, оның ары қарай периодты түрде шығару Үшін шлакты алып жүргіштерге жиналуын қабылдау үшін арналған.

Электрлі пеш - миксері үш электродты электр пеш.

Ванюков балқымасының бөлінген газдары пайдаға асырғыш қазанда суытылады. Пайдаға асырғыш қазан технологиялық газдарды суыту мен каныққан буды өндіруге арналған. Газөткізгішсіз және пештен өшіріп алу мумкіншілігінсіз оны пеш аптейкасының үстіне орнатады.

1. 3-кесте. Негізгі жабдықтардың техникалық сипаттамасы

1. 2. 2 Шикізат, дайын өнім сипаттамсы

Шихта сипаттамасы

Ванюков балқымасының шихталы материалдарына мыналар жатады: мыс шоғырлары, цинк өндірісінің клинкері сияқты өнеркәсіп өнімдері. Флюс ретінде құрамында алтын бар кварцты материалдар мен ізбес тас қолданылады. Отын ретінде Кузбасс пен Қарағанды бассейндерінің көмірлері мен клинкер қолданылады.

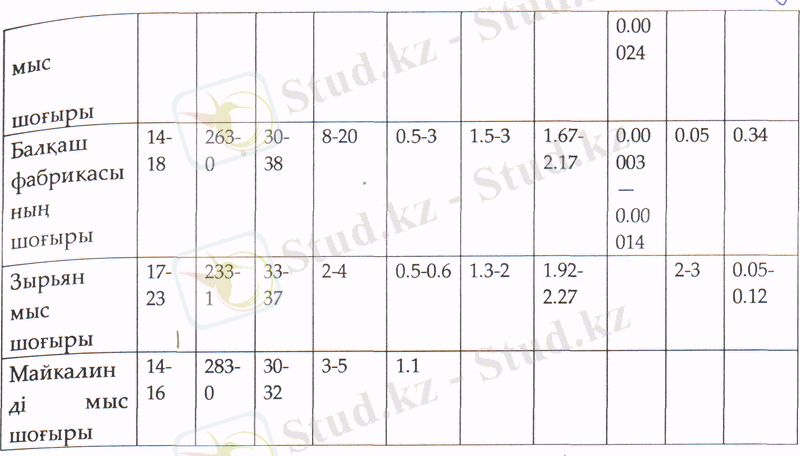

1. 4 кесте. Мыс шоғырларының сипаттамасы

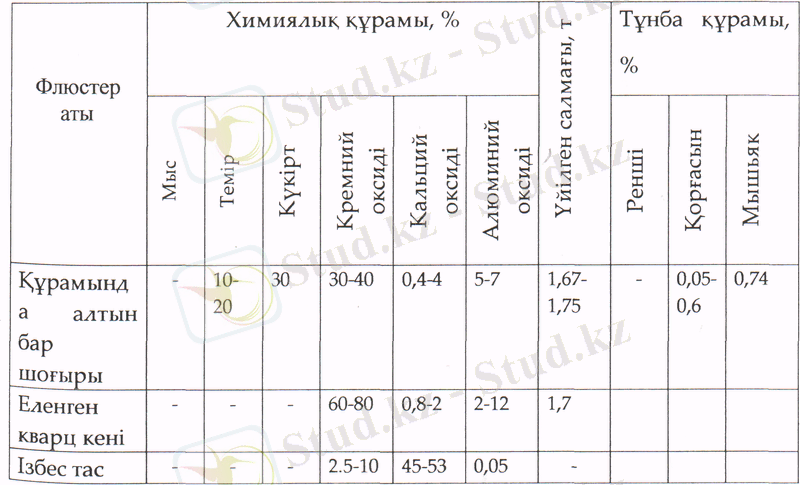

1. 5 Кесте Флюстер сипаттамасы

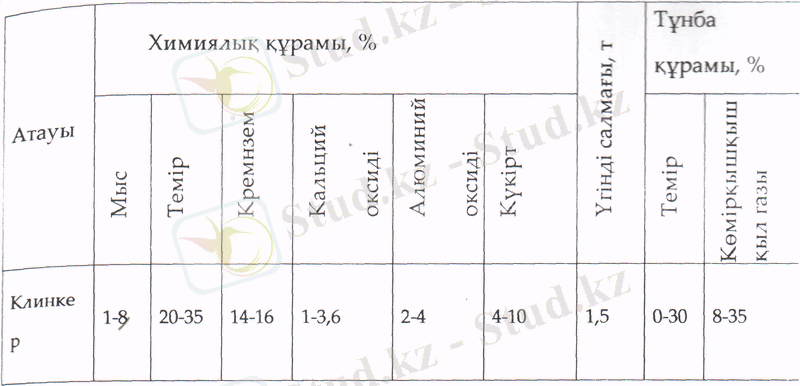

1. 5. Кесте. Клинкердің сипаттамасы.

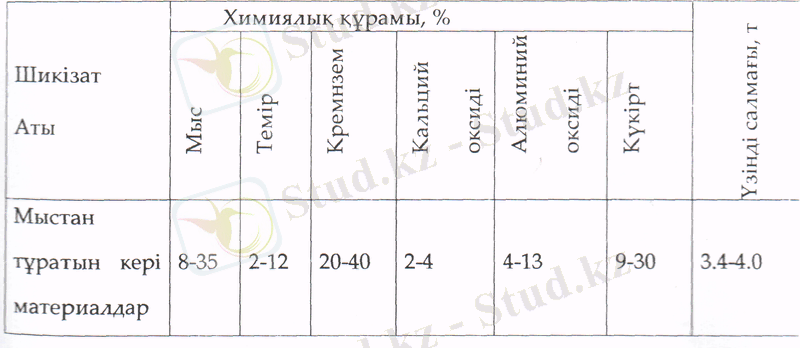

1. 6 Кесте. Кері материалдар сипаттамасы.

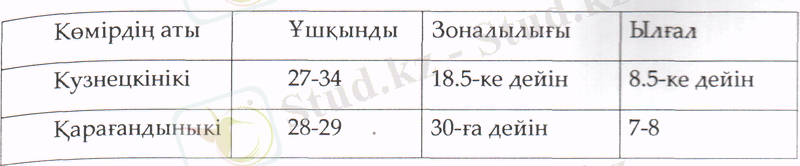

1. 7 Кесте. Көмірдің сипаттамасы.

Ванюков балқымасының штейндері

Ванюков балқымасының штейндері негізінен мыс (Сu 2 S), темір (ҒеS) сульфидтерінің балқымасынан тұрады. Бұл шоғырлардың жиыны штейн салығынан 95-98 %-ті құрайды.

Күкірттің штейндігі құрамының салыстырмалы көп емес тербелісі кезінде, соңғыларының темір құрамы ондағы мыс құрамынан анықталады. Темірдің штейндегі құрамының салыстырмалы көп емес тербелісі кезінде, соңғыларының темір құрамы ондағы мыс құрамынан анықталады. Темірдің штейндегі мөлшері 15-тен 35%-ке дейін тербеледі.

Мыс құрамы 40-тан 60 %-ке дейін штейіндерге жұмыс істеу ұсынылады. Штейіннің температурасы 1200 °С - 1250 °С, ал штейннің салыстырмалы салмағы 4, 6-5, 1 т болуы тиіс. Ванюков балқымасының штейнін есептеу құрамы, %: Сu-50. 0; S-25. 0; Ғ-24. 0.

Бөлінді шлак

Ванюков балқымасының шлактарыбасқа негізгі шлактардан құралған темір мен калций оксидінің шлактарының балқымасы болып табылады, сонымен қатар магнетит мен сульфидтердің шағын мөлшерін қарайды. .

Шлакты алуға қатысатын басқа оксидтер болып кремнезем, темір, калыдий, алюминий оксидтері жатады.

Өнімділігі жоғары, бағалы компоненттердің бөліп алатын шикізатты комплексті түрде қолданылатын пирометаллургиядық үрдіске берілетін негізгі талап - флюстер мен отынның минималды шығын кезінде жететін шихтаның бөлінді шлакпен мыстың маңызды емес шығынындағы төмен құны.

Шлактың Ванюков балқымасының кірісін жақсы анықтайтын өте маңызды қасиеттері болып:

- Тұтқырлық

- Тығыздық

- Балқыту температурасы жатады.

Бөлінді шлак келесі талаптарға сәйкес болуы қажет:

1. SіО 2 құрамы 30-40 %;

2. Пештен шыққан шлак температурасы 1300°С-1500°С 3- Шлак тығыздығы 3. 0-3. 4 т/м 3

аймақ шлак пен штейннің бөлінуінің қолайлы шартын тудыру үшін ұйымдастырылған. Жуктеме жоғарғы күмбез арқылы үздіксіз беріледі, ал техникалық газдар пеш іргесінде орналасқан аптейк арқылы бөлінеді. Балқыма өнімдері шлак пен штейннің шығуы пеш ошағында орналасқан сифондар арқылы жүзеге асады. Төменде пеш ваннасының штейнді бөлігіне кедергі жасайтын пештің отқа төзімді ошағы орналасқан. Отқа төзімді ошақ жылу өткізгіштігі штейннің жоғары температурасын сақтау үшін арналған.

Шихта, балқыманың барбатталған ваннасына жоғарыдан түсе отырып балқиды, үрлеу қышқылымен штейн мен шлакты өндіре отырып, өзара әректтеседі. Штейн шихта сульфидтерінен пайда болады.

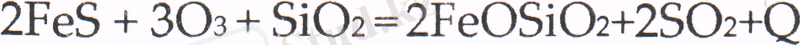

Балқыманың электротехникалық үрдістері, балқыма үрдісіндегі жылу бөліну сульфидтердің жану-тотығу кезінде жүреді. Балқыту әдісінің негізінде балқыманың темір сульфидінің ҒеS тотығу реакциясы мен бір мезгілде шлактың пайда болуы жатады:

2ҒеS + ЗОз + SіО 2 = 2ҒеОSіО 2 +2SО 2 +Q (1. 1)

Q - реакция нәтежиесінде бөлінетін жылу, ол балқытудың жылу балансының негізгі бөлігін алады.

ҒеS сульфиді балқымада жоғары күкіртті ҒеS 2 пирит пен халькопирит шихталы минералды диссоциациялау нәтежиесінде пайда болады:

2ҒеS 2 =2ҒеS+S - Q (1. 2)

4Сu ҒеS 2 = 4 ҒеS + 2 Сu 2 S - 0 (1. 3)

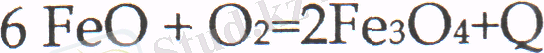

Темір сульфидінің тотығу нәтижесінде пайда болған темір силикатты оксиді балқыма фаялит болып келеді: 2ҒеОSіО 2 одан бөлек, ҒеО темір оксидінің қышқылы мен өзара әректтесуі кезінде магнезит пайда болуы мүмкін:

6 ҒеО + О 2 =2ҒезО 4 +Q (1. 4)

Екінші төменгі сортты отын сульфидтерінің шахтада жеткіліксіз мөлшері кезінде, жылу бөлінгіштігі төменгі реакция бойынша өтетін көмірді қосу нәтежиесінде, балқыма мүмкін болады:

С+О 2 =СО 2 +Q (1. 5 )

Үрдістің негізгі реакциясы темір сульфидінің тотығуы (1. 1) болғандықтан, технологиялық газдар, негізінен, күкірт ангидридінен тұрады.

1. 2. 3 Технологиялық үрдістің бейнеленуі

Мыс сульфидті шикізаты Ванюковтың сұйық ваннасында балқыту автогенді үрдіске жатады.

Мыс шикізатын балқыту үрдісі бірнеше кезеңдерден өтеді:

Шихтаны қыздыру мен жоғары күкіртті сульфидттерді диссоцияциялау, сульфидтерді тотықтыру, штейнді фазаның пайда болуын анықтайтын жеңіл балқымалы құрамдарды балқыту, кремнезем мен басқа оксидтермен берілген шихталарды, баяу балқитын компоненттерді балқыту, балқыма - штейінді, шлак, газ өнімдерінің бөлінуі. Пирометаллургиялық үрдістердегі нақты кезеңдер ең тиімді болғанда, үрдістің өту жылдамдығы тежеліп баяу өтеді.

Ванюков вваннасында балқыту үрдісі үрлеудің фурма балқымасында бүйірлеп жүктелгендер арқылы берілуі мен шихтаның қышқылдық үрлеумен барбатталынып балқыма ваннасына бірмезгілде жүктелуін қосады. Үрлеу конвертерлі ауа мен технологиялық қышқылды қоспа түрінде берілген. Сульфидтердің балқымада қышқылдармен тотығуы балқыма ваннасында және шихта балқымасында шлак пен штейн қүру үшін тотықтыру отынының бөлуіне әкеледі.

Балқыманың мәні келесідегідей. Қүрамында 50 %-тен 95 %-ке дейінгі Қыщқылы бар үрдеу балқыма ваннасына 0. 5-0. 9 м-ге тереңдетілген көлденең фурмалар арқылы беріледі. Үрдістер негізінен ваннаның Фурма үстіндегі аймағында өтеді тереңдігі 1. 5-2 м фурма астындағы

аймақ шлак пен штейннің бөлінуінің қолайлы шартын тудғлру ушін ұйымдастырылған. Жуктеме жоғарғы күмбез арқылы үздіксіз беріледі, ал техникалық газдар пеш іргесінде орналасқан аптейк арқылы бөлінеді. Балқыма өнімдері шлак пен штейннің шығуы пеш ошағында орналасқан сифондар арқылы жүзеге асады. Төменде пеш ваннасының штейнді бөлігіне кедергі жасайтын пештің отқа төзімді ошағы орналасқан. Отқа төзімді ошақ жылу өткізгіштігі штейннің жоғары температурасын сақтау үшін арналған.

Шихта, балқыманың барбатталған ваннасына жоғарыдан түсе отырып балқиды, үрлеу қышқылымен штейн мен шлактғл өндіре отырып, өзара әректтеседі. Штейн шихта сульфидтерінен пайда болады.

Балқыманың электротехникалық үрдістері, балқыма үрдісіндегі жылу бөліну сульфидтердің жану-тотығу кезінде жүреді. Балқыту әдісінің негізінде балқыманың темір сульфидінің Ғе5 тотығу реакциясы мен бірмезгілде шлактың пайда болуы жатады:

(1. 1)

(1. 1)

Q - реакция нәтежиесінде бөлінетін жылу, ол балқытудың жылу балансының негізгі бөлігін алады.

Ғе S сульфиді балқымада жоғарs күкіртті ҒеS2 пирит пен халькопирит шихталs минералды диссоциациялау нәтежиесінде пайда болады:

(1. 2)

(1. 2)

(1. 3)

(1. 3)

Темір сульфидінің тотығу нәтижесінде пайда болған темір силикатты оксиді балқыма фаялит болып келеді: 2ҒеОSіО 2 одан бөлек, ҒеО темір оксидінің қышқылы мен өзара әректтесуі кезінде магнезит пайда болуы мүмкін:

(1. 4)

(1. 4)

Екінші төменгі сортты отын сульфидтерінің шахтада жеткіліксіз мөлшері кезінде, жылу бөлінгіштігі төменгі реакция бойынша өтетін көмірді қосу нәтежиесінде, балқыма мүмкін болады:

(1. 5)

(1. 5)

Үрдістің негізгі реакциясы темір сульфидінің тотығуы (1. 1) болғандықтан, технологиялық газдар, негізінен, күкірт ангидридінен тұрады.

1. 2. 3. 1 Фурма үстіндегі аймақ үрдістері

Көлденең жазықтықты фурмалы тері пештегі балқыма барбатталған фурма үстіндегі және тыныш фурма астындағы аймақтарға бекінеді. Балқымаға үрлеуді беру оның газбен қаныққан күйге әкеледі, онда шихтаның балқу мен тотығу үрдісі жүреді. Барбатталған фурма үстіндегі аймаққа түсе отырып, шихтаны қүрайтын жоғары күкірттер сульфидтер (1. 2) мен(І. З) реакциялары бойынша диссоцияциялайды. Осыдан пайда болған бірнеше темір силикатты шлактар шлак көлемінде ериді.

Сонымен қатар пештен үздіксіз шығарылады. Фурма астындағы аймақта өтетін маңызды үрдіс болып табылады:

ЗҒе з О 4 +ҒеS+5siО 2 = 5 (2ҒеОSіО 2 ) +SO 2 (1. 6)

Шлактың жоғарғы температурасы мен үлкен көлемді бетті штейнмен үздіксіз жуып тазаруы осы реакцияның өтуіне қолайлы. Осыдан фурма астындағы аймақтың шлагы қышқылды үрлеумен контактқа түседі және жаңа магниттің пайда болуы болмайды. Магнетит құрамының төмендеуі шлактағы ертінді мыс құрамының азаюына әкеледі.

1. 2. 3. 2. Технологиялық үрдісті ұйымдастыру

Құрамында мыс шоғырлары бар, флюстер және кері материалдар шихта даярлау цехы шихтовкаға түседі. Даярланған шихта, көмір, келинкер және айналымдар шихта, көмір, келинкер және айналымдар шихта даярлау цехынан конвейрлер жүйесі бойынша пештің шихталы бункерлеріне және содан кейін Ванюков пешінің жүктемелі тесіктеріне түседі. Қышқылды үрлеу балқымаға бүйірлі сумен суытқыш фурмалар арқылы беріледі. Қышқылды ауаны қоспа балқымаға беру жолдарының араласу түйінінде техникалық қышқыл мен ауадан дайындалады.

Айналма конвертерлі шлак пешке пештің штейнді сифондар торда орналасқан арнайы құма терезелер арқылы құйылады.

Ванюков пешінде балқыту нәтежиесінде штейн, шлак, газдармен әрі қарай өңдеуге берілетін шаң-тозаңдар пайда болады.

Штейн пештен штейнді сифон арқылы қыздырғыш науамен штейнді миксерге, ал содан кейін сиымдылығы 6 м 3 шлактанған ковштарға беріледі. Мыс балқыту цехның басты аралығына түсетін штейнді көпірлі кран көмегімен конверттерге құяды. Шлак Ванюков пешінен қыздырғыш науа бойымен электомиксерге түседі, содан штейн тамшысының жиналуы мен тұтуынан кейін ол периодты түрде электромиксердің қарама-қарсы торындағы штейнді ковштарға түседі де, конверттерлеуге бағытталады.

Технологиялық газдар Ванюков пешінен аптейу арқылы РКЖ-25-40 котел-утилизаторға түседі, онда газдардың суытылуы мен дөрекі шаң-тозаңдардың тұтыну жүреді өңделген бу тұтынушыға кетеді. Газдар котел-тозаңдардың тұнуы жүреді өңделген бу тұтынушыға кетеді. Газдар котел-утилизатордан лас газдардың колекторы арқылы шаң-тозаңнан қосымша тазарту жүретін циклондарға түседі, содан кейін газөткізгішке беріледі. Буландырғыш суыту газөткізгішінен кейін газөткізгішке беріледі. Буландырғыш суыту газөткізгішінен кейін Ванюков пешінің газдары электрофильтрлерде жіңішке тазартудан өтеді және ары қарай түтін сорғыштармен күкіртқышқылды бөлімшенің жуып тазарту бөлімшесіне бағытталады. Котел-утилизатордың шаң-тозаңды камера, буландырып суыту газөткізгіштігінің, лас газдардың газөткізгіштігі мен циклондардың пайдаланған шаң-тозаңдарды айналмалы мыстан тұратын материалдар болып табылады және шихта даярлау цехына қайта оралады. Электрофильтрдің қорғасынмен байытылған жіңішке шаң-тозаңды тауарлы бұйым болып табылады. Ванюков үрдісінің негізгі талабы болып үрдістің үздіксіздігі болып табылады. Шихталы материалдар мен қышқылды үрлеу пешке үздіксіз түтуі тиіс және балқыма өнімдері де пештен үздіксіз шығуы қажет.

Шихтаны жүктеу бойынша балқытқыш шихтаның жүктегіш тесіктерінің тазалығынан үздіксіз берілуін әрдайым қадағалау керек. Шихталы бункерлердің толуы балқытқыш талабы бойынша олардың толығымен өңделуге дейін бір сағаттакн кем болмау керек. Балқытқыш-оператор шихтаны беру жолының жұмысын Ванюков пешінің пультіндегі бақылап-өлшегіш аспап бойынша бақылайды.

Шихтаны берудің тоқтату балқыма ваннасының асыра тотығуына, балқытылған мөлшердің пештен шығып кетуі мен көпіруіне әкеледі. Сондықтан жүктегіш жолды тоқтатқан жағдайда, лезде пеш тығынға қойылуы тиіс. Бір жүктегіш транспортерді тоқтатқан кезде осы транспортерден жүктеу ауданында жұмыс формулаларын жабу қажет.

Шлактың асыра тотығуының алғашқы белгісі кезінде көмірлі материал

мен шихтаның берілуін жоғалту жолымен пешті жұмыстың дұрыс

режиміне шығаруы керек.

1. 2. 3 Технологиялық үрдістің бейнеленуі

Мыс сульфидті шикізаты Ванюковтың сүйық ваннасында балқыту автогенді үрдіске жатады.

Мыс шикізатын балқыту үрдісі бірнеше кезеңдерден өтеді:

Шихтаны қыздыру мен жоғары күкіртті сульфидттерді диссоцияциялау, сульфидтерді тотықтыру, штейнді фазаның пайда болуын анықтайтын жеңіл балқымалы қүрамдарды балқыту, кремнезем мен басқа оксидтермен берілген шихталарды, баяу балқитын компоненттерді балқыту, балқыма - штейінді, шлак, газ өнімдерінің бөлінуі.

Пирометаллургиялық үрдістердегі нақты кезеңдер ең тиімді болғанда, үрдістің өту жылдамдығы тежеліп баяу өтеді.

Ванюков вваннасында балқыту үрдісі үрлеудің фурма балқымасында бүйірлеп жүктелгендер арқылы берілуі мен шихтаның қышқылдық үрлеумен барбатталынып балқыма ваннасына бірмезгілде жүктелуін қосады. Үрлеу конвертерлі ауа мен технологиялық қышқылды қоспа түрінде берілген. Сульфидтердің балқымада қышқылдармен тотығуы балқыма ваннасында және шихта балқымасында шлак пен штейн қүру үшін тотықтыру отынының бөлуіне әкеледі.

Балқыманың мәні келесідегідей. Құрамында 50 %-тен 95 %-ке дейінгі Қышқылы бар үрдеу балқыма ваннасына 0. 5-0. 9 м-ге тереңдетілген көлденең фурмалар арқылы беріледі. Үрдістер негізінен ваннаның Фурма үстіндегі аймағында өтеді тереңдігі 1. 5-2 м фурма астындағы интенсивті араластыру мен жоғары жылу беру шарттарында, шихтаның флюсті құраушылары, жеке алғанда кремнезем, шлактың соңғы құрамын алумен интенсивті ериді. Шихтаның баяу балқитын құраушылардың еруіннің жоғары жылдамдығы Ванюков пешінде балқытудың ерекше артықшылығы болып табылады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz