Энергия үнемдейтін автоматтандырылған керамзитті қиыршық тасты өндіру технологиялық желісін жобалау

Қазақстан Республикасының білім және ғылым министрлігі

Л. Н. Гумилев атындағы Еуразия ұлттық университеті

КЕРАМЗИТТІ ҚИЫРШЫҚ ТАСТЫ ӨНДІРУДІҢ ТЕХНОЛОГИЯЛЫҚ

ЖЕЛІСІН ЖАСАУ

Магистрлік жоба

6М073000 «Құрылыс материалдарын, бұйымдарын және құрастырылымдарын өндіру» мамандығы бойынша

(бейінді бағыт)

Астана, 2018ж.

МАЗМҰНЫ

НОРМАТИВТІК СІЛТЕМЕЛЕР3

АНЫҚТАМАЛАР, БЕЛГІЛЕУЛЕР ЖӘНЕ ҚЫСҚАРТЫЛҒАН СӨЗДЕР3

1 Керамзит жайлы жалпы мәлімет5

1. 1 Керамзит өндірісінде қолданылатын шикізат7

1. 2 Қолданылуы8

2 Номенклатурасы10

2. 1 Жеңіл бетонның қасиеттері. 14

2. 2 Біртектілігі. 16

2. 3 Байыту17

3 Технологиялық үрдісті сипаттау19

3. 1 Алу тәсілдері24

3. 1. 1 Керамзитке арналған сазды шикізаттың қайнау қабатты пештерде қабынуы24

3. 1. 2 Циркуляциялық әдіс25

3. 1. 3 Діріл әдісімен керамзитке арналған сазды шикізаттың қабынуы29

3. 1. 4 Жоғары жиіліктегі электр өрісінде керамзитке арналған сазды шикізатты қабындыру30

3. 2 Айналмалы оттығы бар сақиналы пеште сатылық әдіс бойынша керамзит өндірісі32

3. 3 Цехтың жұмыс тәртібі33

3. 4. Өнімділікті, жүк ағынын есептеу және шикізат материалдары шығынын анықтау34

3. 4. 1 Керамзитті қиыршықтас өндірісі бойынша цехтың жүк ағынын есептеу35

3. 5 Негізгі технологиялық қондырғыны есептеу. Пайдаланылатын бункерді есептеу39

3. 5. 1 Уатқыш қондырғыны таңдау40

3. 5. 2 Ұнтақтағыш құрылғыны есептеу41

3. 5. 3 Кептіргіш құрылғыларды есептеу42

3. 5. 4 Шаң шөктіргіш жүйелерді есептеу43

3. 6 Энергетикалық ресурстарға қажеттілікті есептеу46

3. 6. 1 Отынды есептеу50

4 Еңбекті қорғау51

5 Қоршаған ортаны қорғау54

ҚОРЫТЫНДЫ59

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ63

НОРМАТИВТІК СІЛТЕМЕЛЕР

Бұл магистрлік жобада келесі стандарттарға сілтемелер жасалған:

ҚР СТ 948-92 «Жасанды кеуекті малтатас, қиыршықтас жəне құм. Техникалық шарттар»;

ҚР СТ 3. 01-03-2011 «Өнеркəсіптік кəсіпорындардың бас жоспарлары»;

ҚР ЕЖ 3. 01-103-2012 «Өнеркəсіптік кəсіпорындардың бас жоспарлары»;

МЕСТ 9758-2012 «Құрылыс жұмыстарына арналған органикалық емес кеуекті толтырғыштар. Сынау әдістері»;

МЕСТ 32026-2012 «Керамзитті малтатас, қиыршық тас және құмды өндіретін саз шикізаты»;

МЕСТ 32496-2013 «Жеңіл бетондарға арналған кеуекті толтырғыштар. Техникалық шарттар»;

МЕСТ 32497-2013 «Ғимараттар мен имараттарға арналған жылу оқшаулағыш кеуекті толтырғыштар. Техникалық шарттар»;

АНЫҚТАМАЛАР, БЕЛГІЛЕУЛЕР ЖӘНЕ ҚЫСҚАРТЫЛҒАН СӨЗДЕР

Керамзит -1050 - 1300 С температурада 25-45 минут ішінде жылдам қыздыру кезінде кебінуге (қабынуға) қабылетті жеңіл балқитын сазды таужыныстарын күйдіру кезінде алынатын қиыршықтас түріндегі, кейде шақпатас түріндегі ұяшық құрылымды жеңіл кеуекті материал.

Керамзитті қиыршықтас - балқыған беті және ішінде кеуектері бар дөңгелек формалы бөлшектер.

Керамзитті шақпатас - керамзиттің кебінген массасы сының ірі кесектерін ұсақтау жолымен алынатын, дәндер өлшемі 5-40 мм болатын бұрышты және әртүрлі формалы жеңіл бетондар үшін қолданылатын толтырғыш.

ҒЗИ - ғылыми зерттеу институты;

т. с. с - тағы сол сияқты;

ЖЭС - Жылу электр станциясы;

АБЖ - Автоматты басқару жүйесі.

КІРІСПЕ

Жобаның өзектілігі. Бүгінгі таңда керамзит ғимараттар мен имараттар құрылыстарында салуда кеңінен қолданылып келеді. Оның қолданылуы құрылыстың энергиялық тиімділігін арттыра түседі, өйткені толтырғыш ретінде қолданылатын керамзит қоршаған ортаға жылудың кетуін азайтады және құрылыс конструкциясының салмағын төмендетеді. Бұған қоса, керамзит соңғы уақыттары құрылыстық өндірістің басқа да салаларында, соның ішінде автожолдарды салу кезінде де қолданылуда. Себебі керамзит автожолдардың төзімділігін арттырып, құрылыс жүргізілетін жерде тас толтырғыштар болмаған жағдайда оның бағасын арзандатады. Керамзитке сұраныс артқан сайын оның өндірісіне де құрылыс индустриясы кәсіпорындарының талаптары күшейе түсуде. Біріншіден, керамзиттің практикалық қолданылу салаларының кеңеюіне байланысты оның үйінділік тығыздығын айтарлықтай ауқымда кеңейту қажет. Екіншіден, керамзиттің меншікті көлемін өндіруге кететін энергия шығынын төмендету мәселесін шешу қажет.

Зерттеу нысаны: Керамзитті қиыршық тасты өндіруге арналған автоматтандырылған технологиялық құрылғы.

Мақсаты: Энергия шығынын төмендету арқылы керамзитті қиыршық тасты өндірудің технологиялық желісін жасау.

Зерттеудің міндеттері:

- Өндіріс кезінде энергия шығынын төмендетуге арналған жабдықтарды іріктеу;

- Іріктелген жабдықтардың энергиялық тиімділігін бақылау және салыстыру;

- Теориялық және тәжірибелік зерттеулерді іске асыру үшін ғылыми-техникалық құжаттамаларды дайындау, зерттеу қорытындыларын енгізу.

Жобаның теориялық маңыздылығы: Технологиялық процесс адамға кететін еңбек шығынын төмендетеді.

Ғылыми жаңалығы: Заманауи технологиялар көмегімен бұл мәселелер шешілген жағдайда энергия шығыны мен адамға кететін еңбек шығыны төмендейді.

Тәжірибелік маңыздылығы: Жаңа технология көмегімен жасалған керамзитті қиыршық тастың бағасы төмендейді.

Апробация: Диссертация бойынша мақала авторлары Калиева Ж. Е., Дюсенов Д. Т., Есболганов Г. Д. «Влияние содержания остаточного топлива в золе на структурно-механические свойства зологлиняных композиций» атты тақырыбында, ғылыми-методикалық журнал: «Проблемы современной науки и образования» атты журналының №20 (102) тиражында Ресей федерациясының Иваново қаласында 2017 жылы жарық көрді.

Магистрлік жоба құрылымы: жалпы мәтіні 62 беттен, 13 суреттен, 4 кестеден тұрады. Бұл жобада 6 нормативке және 11 әдебиетке сілтеме жасалды.

1 Керамзит жайлы жалпы мәлімет

Керамзит - 1050 - 1300 0 С температурада 25-45 минут ішінде жылдам қыздыру кезінде кебінуге (қабынуға) қабылетті жеңіл балқитын сазды таужыныстарын күйдіру кезінде алынатын қиыршықтас түріндегі, кейде шақпатас түріндегі ұяшық құрылымды жеңіл кеуекті материал болып табылады (сурет 1-ді қараңыз) . Керамзитті қиыршықтастың сапасы - оның дәндерінің өлшемдерімен, көлемдік салмағымен және бріктілігімен сипатталады. Дәндерінің өлшемдеріне байланысты керамзитті қиыршықтасты келесі фракцияларға бөлуге болады: 5 - 10, 10 - 20 және 20 - 40 мм, ал 5 мм төмен болатын дәндер керамзитті құмға жатқызылады. Көлемдік үйінді салмағына (кг/м 3 ) байланысты қиыршықтасты 150-ден бастап 800-ге дейінгі маркаға бөледі. Керамзитті қиыршықтастың су сіңіруі - 8-20 %, ал суыққа төзімділігі - 25 циклдан кем болмауы тиіс [1] .

Керамзитті жеңіл бетондар үшін толтырғыш ретінде, сонымен қатар, төгінді түріндегі жылу оқшаулағыш материал ретінде қолданады.

Керамзитті қиыршықтас - балқыған беті және ішінде кеуектері бар дөңгелек формалы бөлшектер (сурет 1-ді қараңыз) . Керамзитті негізінен, керамзитті қиыршықтас түрінде алады. Оның дәндері дөңгелек формаға ие. Ал құрылымы кеуекті және ұяшықты болады. Оның бетінде аса тығыз қабаттары бар. Керамзитті қиыршықтастың түсі, әдетте, қоңыр болады, сынған кезде - қара түске ие. Оны айналмалы пештерде жеңіл балқитын саздарды күйдіру кезінде кебіндіру жолымен алады. Дәндер өлшемі 5-40 мм болатын мұндай қиыршықтас суыққа төзімді, отқа төзімді келеді, суды сіңірмейді және цемент үшін зиянды қоспалардан тұрмайды. Керамзитті қиыршықтасы жеңіл бетонды конструкцияларды дайындау барысында толтырғыш ретінде пайдаланады [1] .

Керамзитті шақпатас - керамзиттің кебінген массасы сының ірі кесектерін ұсақтау жолымен алынатын, дәндер өлшемі 5-40 мм болатын бұрышты және әртүрлі формалы жеңіл бетондар үшін қолданылатын толтырғыш (сурет 1-ді қараңыз) .

Кейбір саздарды күйдірген кезде кебінеді. Мысалы, сазды кірпіш өндірісі кезінде ақаудың бір түрі - аса күйдіру (өртеңкіреу) - кебінумен іске асырылады. Осы құбылыс саздан кеуекті материал - керамзитті алу үшін қолданылады.

Күйдіру кезінде саздың кебінуі екі үрдіспен байланысты: газдың бөлінуі және саздың пиропластты күйге өтуі.

Газ бөліну көздері - темір тотықтарының органикалық қоспалармен әрекеттесуі кезінде тотықсыздану реакциялары, осы қоспалардың тотығуы, гидрослюда және басқа да суқұрамдас сазды минералдардың дегидратациясы, карбонаттардың диссоциациясы және т. б. түрінде болады. Саздарда жоғары температура кезінде сұйық фаза (балқытпа) түзіледі, осы кезде саздар пиропластикалық күйге өтеді, мұның нәтижесінде саздар жұмсарып, пластикалық деформацияға ұшырау қабілетіне ие болады, сондай-ақ, ол газ өтімсіз күйге айналып, бөлінетін газдармен кебінеді.

Керамзит бетонды бұйымдарды дайындау үшін тек керамзитті қиыршықтас қана емес, ұсақ кеуекті толтырғыштар да қажет болады.

Керамзитті құм - бөлшек өлшемдері 0, 14-5 мм болатын жеңіл бетондар мен ерітінділердің толтырғышы, оны айналмалы және шахталы пештерде сазды құмдарды күйдіру кезінде немесе керамзиттің аса ірі кесектерін ұсақтау жолымен алады (сурет 1-ді қараңыз) [1] .

Сурет 1 - Керамзиттің әртүрлі фракциялары

Айналмалы пештерде қарапайым технологияны қолдана отырып, керамзитті құмдарды өндіру тиімсіз. Құмды фракцияның кейбір қоспалары керамзитті қиыршықтас өндірісі кезінде термоөңдеу үрдісі барысында түйіршіктер бөлігінің бұзылуы есебінен түзіледі, алайда ол аса ауыр әдіс, себебі сазды шикізаттың ұсақ бөлшектері айтарлықтай кебінбейді (яғни, саз пиропластты күйге өткенге дейін газ түзілу қоры сарқылып қалады) . Сонымен қатар, жоғары температуралар аумағында ұсақ түйіршіктер ірі бөлшектерге қарағанда көбірек қызады, осындай жағдайда олардың балқып, қиыршықтас дәндеріне жабысуы мүмкін.

Көптеген өндірістерде керамзитті құмды - керамзитті қиыршықтасты дестелейтін ұнтақтағыштарда ұсақтау арқылы алады. Ұнтақталған керамзитті құмның өзіндік құны жоғары болады, себебі ұнтақтауға қосымша шығындар жұмсалады, сондай-ақ, құмның шығымы ұнтақталған қиыршықтас көлемінен әрдайым төмен болады. Құмның шығу коэффициенті 0, 4-0, 7 құрайды, яғни орта есеппен 1м 3 қиыршықтастан шамамен 0, 5м 3 ұсақталған керамзитті құм алынады. Осындай жағдайда оның үйінді тығыздығы екі есеге артады.

Қазіргі таңда керамзитті құмды алу үшін қайнау қабатында күйдіру технологиясы тиімді деп саналады.

Тік пешке кептірілген сазды ұсақтау жолымен алынған немесе пластикалық тәсілмен арнайы дайындалып, кейіннен кептірілген түйіршіктерден алынатын ірілігі 3 немесе 5 мм дейінгі сазды үгінділер салынады. Пештің астынғы бөлігіндегі торлы (кеуекті) қабат арқылы қысым астындағы ауаны және газ тәрізді отынды (немесе оқшаулағыш оттықтан ыстық газдар) береді.

Газдарды берудің белгілі-бір жылдамдығы кезінде сазды үгінділер қабаты қопсиды, жалған сұйықталған күйге өтеді, ал жылдамдықты одан әрі жоғарылатқан кезде қайнай бастайды. Газ тәрізді отын қайнау қабатында жанып таусылады. Жылу алмасуды қарқындату көмегімен қайнау қабатында материалдың жылдам және бірқалыпты қызуы орын алады. Саздың бөлшектері 1, 5 минуттың ішінде күйдіріліп, кебеді. Күйдіру пешіне орналастырудан бұрын сазды үгінділер термодайындау реакторының қайнау қабатында 300°С дейін қыздырылады, ал күйдірілгеннен кейінгі дайын құм тоңазытқыш құрылғының қайнау қабатында салқындатылады. Алынатын керамзитті құмның үйінді тығыздығы - 500-700 кг/м 3 . Керамзитті құмның дәндік құрамына қойылатын талаптар табиғи құмға қойылатын талаптарға ұқсас болады, тек мұнда ірі фракциялар көбірек болуы тиіс.

Қасиеттері және өзіндік құны бойынша айтарлықтай тиімді керамзитті құмды алу проблемасын толығымен шешілген мәселе деп айту қиын. Керамзитті бетонды алу кезінде ұсақ толтырғыш ретінде кебінген перлит және табиғи құм жиі қолданылады.

1. 1 Керамзит өндірісінде қолданылатын шикізат

Керамзит өндірісі үшін шикізат ретінде негізінен, шөгінді тау жыныстарына жататын сазды жыныстар қолданылады. Кейбір тастәрізді сазды жыныстар - сазды тақтатастар, аргиллиттер - метаморфты жыныстарға жатады.

Сазды жыныстар өзінің минералогиялық құрамының күрелілігімен ерекшеленеді, әрі сазды минералдардан (каолинит, монтмориллонит, гидрослюдалар және т. б. ) басқа, оның құрамында кварц, дала шпаттары, карбонаттар, темірлі және органикалық қоспалар болады.

Сазды минералдар сазды заттардан құралады, олар сазды жыныстарды аса дисперсті бөлігін құрайды (0, 005 мм төмен бөлшектер) . Негізінен, саз деп - 30%-дан артық сазды заттан тұратын сазды жыныстарды айтады.

Керамзит өндірісі үшін 30%-дан төмен кварцтан тұратын монт-мориллонитті және гидрослюдалы саздар жарамды. SiO 2 жалпы құрамы -70% артық болмауы тиіс, А1 2 О 3 -12% төмен емес (шамамен 12%), Fe 2 O 3 + FeO -10% дейін, органикалық қоспалар -1-2% болуы керек.

Керамзит өндірісіне арналған қандай да бір шикізаттың жарамдылығын оның қасиеттерін арнайы зерттеу арқылы қалыптастырады. Шикізатқа қойылатын маңызды талаптың бірі - күйдіру кезінде кебінуі.

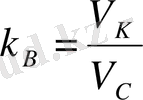

Кебіну - кебіну коэффициентімен сипатталады:

(1)

(1)

мұндағы, V К - керамзиттің кебінген түйіршіктерінің көлемі;

Vc - күйдіруге дейінгі құрғақ өңделмеген түйіршіктің көлемі.

Шикізатқа қойылатын екінші талап (бірінші талаппен тікелей байланысты) - жеңіл балқығыштық. Күйдіру температурасы 1250°С жоғары болмауы тиіс, әрі осындай жағдайда аса ұсақ сазды бөлшектердің айтарлықтай бөлігінің балқытпаға өтуі - массасы ның айтарлықтай жұмсаруын және тұтқырлығын қамтамасыз етуі тиіс. Олай болмаған жағдайда сазды күйдіру кезінде массасы мен ұсталынбайтын түзілетін газдар материалды кеппей еркін ұшып кетеді.

Маңызды талаптардың үшіншісі - қабынудың қажетті аралығы. Бұл дегеніміз күйдірудің шекті мүмкін болатын температурасы мен осы шикізаттың қабынуы басталған температура арасындағы айырмашылықты білдіреді. Қабынудың басталу температурасы ретінде түйіршік тығыздығы 0, 95 г/см 3 болатын керамзит пайда бола бастаған температура алынады. Күйдірудің шекті мүмкін болатын температурасы ретінде түйіршіктер бетінің балқып бастаған температурасы қабылданады.

Қабынудың температуралық аралығын кеңейту үшін өңделмеген сазды түйіршіктерді отқа төзімді саздың ұнтағымен өңдеу тәсілі қолданылады, осылайша күйдіру температурасын жоғарлатуға және түйіршіктердің балқып кетуіне жол бермеуге мүмкіндік туындайды.

1. 2 Қолданылуы

Керамзитбетонды (сурет 2-де көрсетілген) қабырғалық материал ретінде кеңінен қолданады . Еліміздің жекелеген аудандарында керамзитбетоннан жасалған қабырғалық панельдер жаппай индустриялық құрылыстың негізіне айналды. Әсіресе, қабырғалық панельдер үшін 300, 400, 500 дейінгі маркалы (үйінді тығыздығы бойынша) қопсылған жеңіл керамзитті қиыршықтас қолданылады.

Сурет 2 - Керамзитбетон

Бірқабатты қабырғалық панельдер үшін конструкциялық-жылуоқшаулағыш керамзитбетонның тығыздығы 900-1100 кг/м 3 құрайды, ал сығу кезіндегі тығыздығы - 5-7, 5 МПа. Мұндай бетондар конструкцияда бірмезгілде көтергіш және жылуоқшаулағыш қызмет атқарады. Екі немесе үш қабатты қабырғалық панельдерде қажетті көтергіш қабілеттілікті конструкциялық керамзитбетонның қабаты (немесе екі қабаты), ал жылу қорғау қабілетін - тығыздығы 500-600 кг/м 3 болатын ірікеуекті жылуоқшаулағыш керамзитбетонның қабаты қамтамасыз етеді [3] .

Белорусиялық политехникалық институтта (С. М. Ицкович, Г. Т. Широкий және басқалар), Алматылық құрылыстық материалдар жобасы ҒЗИ (Қ. Т. Ешмуратов, В. И. Симиков және басқалар), «GLB» ЖШС-і (С. О. Садуақасов, А. Н. Чернов және басқалар) жүргізген зерттеулер көрсеткендей, панельдердің бірқабатты конструкциясынан - қабырғаларының көтергіш және жылу қорғайтын қызметтертері ажыратылған екі немесе үшқабатты панельдерге өту және оларды конструкциялық және жылу оқшаулағыш керамзитбетонның тиісті қабаттарына орналастыру панельдердің сапасы мен сенімділігін арттырып, олардың материалсыйымдылығын төмендетеді [4] .

Жылуоқшаулағыш ірі кеуекті керамзитбетон - ең жеңіл бетон, оны осы толтырғышта алуға болады. Цементтің минималды шығыны кезіндегі оның тығыздығы керамзитті қиыршықтастың үйінді тығыздығынан біршама жоғары болады.

700, 800 маркалы керамзитте сығу кезіндегі беріктілік шегі 20, 30, 40 МПа болатын конструкциялық жеңіл бетондар алынады, олар констукция салмағын төмендету қажет болған жабын және қаптама панельдері өндірісі үшін, көпір құрылысы кезінде қолданылады.

2 Номенклатурасы

ҚР СТ 948-92 стандарты бойынша дәндерінің ірілігіне қарай керамзитті қиыршықтастың келесідей фракциялары қарастырылады: 5-10, 10-20 және 20-40 мм. Әрбір фракцияда номиналды өлшемдеріне қарағанда 5% өте ұсақ және 5% өте ірі фракциялардың болуна жол беріледі. Материалдың атанақ елегінде елеу тиімділігі жоғары болмауы есебінен, керамзитті белгіленген аралықтарда фракцияларға бөлу қиынға соғады.

Үйінді тығыздығы бойынша керамзитті қиыршықтас 10 маркаға ажыратылады: 250-ден 800-ге дейін, әрі 250 маркасына үйінді тығыздығы 250 кг/м 3 дейінгі, 300 маркасына - 300 кг/м 3 дейінгі және т. с. с. керамзитті қиыршықтас жатады. Олардың үйінді тығыздықтарын фракциясы бойынша өлшеуіш ыдыстарда анықтайды. Неғұрлым керамзитті қиыршықтастың фракциясы ірі болса, соғұрлым оның үйінді тығыздығы төмен болады, себебі ірі фракцияларда аса қопсыған түйіршіктер болады.

Үйінді тығыздығы бойынша әрбір марка үшін стандарт - цилиндрде қысу кезіндегі керамзитті қиыршықтас беріктігіне қойылатын талаптарды және оларға тиісті беріктілік бойынша маркаларды бекітеді (кесте 1-де берілген) . Беріктілігі бойынша маркалау тиісті маркадағы бетондағы қандай да бір керамзитті ұтымды пайдалану аумағын бірден анықтауға мүмкіндік береді. Аса толығырақ мәліметтер бетонда толтырғышты сынау кезінде алынады.

Кесте 1

Керамзитті қиыршықтас беріктілігіне қойылатын талаптар

Кеуекті толтырғыштың беріктілігі - сапаның маңызды көрсеткіші болып табылады. Бетоннан тыс кеуекті толтырғыштардың беріктілігін анықтаудың бір ғана әдістемесі стандартталған - ол берілген тереңдікке қатысты болаттан жасалған пуансоны бар цилиндрде қысу (басу) арқылы анықтау.

Осындай жағдайда бекітілетін күш салу шамасы - толтырғыштың шартты беріктілігі ретінде қабылданады. Осы әдістің принципиалды кемшіліктері бар, олардың негізгі кемшілігі - беріктілік көрсеткішінің бөлшектер формасына және қоспаның бостығына тәуелділігі. Бұл жайт толтырғыштың шынайы беріктілігін бұрмалайтыны соншалықты, әртүрлі кеуекті толтырғыштарды өзара және әртүрлі зауыттың бірдей түрдегі толтырғыштарын өзара салыстыруға мүмкіндік бермейді. Керамзитті қиыршықтастың беріктілігін анықтау әдісі - кермазиттің жекелеген түйіршіктерін сыққышта бір осьтік сығу арқылы сынауға негізделген. Түйіршіктерді алдын ала параллельді тіректі жазықтықтар алу үшін екі жағынан қайрайды. Осындай жағдайда ол биіктігі 0, 6-0, 7 диаметрлі бөшке түріндегі формаға ие болады. Сыналатын түйіршіктердің мөлшері неғұрлым көбірек болса, орташа беріктілік сипаттамасы соғұрлым дәлірек болады. Керамзиттің аса сенімді орташа беріктілік сипаттамасына ие болу үшін он шақты түйіршіктер болуы жеткілікті.

Цилиндрде керамзитті қиыршықтасты сынау - оның беріктілігінің шартты салыстырмалы сипаттамасын ғана береді, әрі ол аса төмендетілген болады. Бетонда сынау кезінде анықталған керамзиттің шынайы беріктілігі 4-5 есе стандартты сипаттамасынан жоғары болатыны анықталды. Тәжірибелік деректер негізінде В. Г. Довжик, В. А. Дорф, М. 3. Вайнштейн және басқа да зерттеушілер осындай тұжырымға келді.

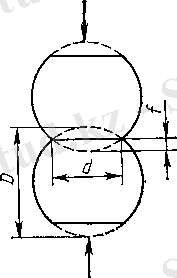

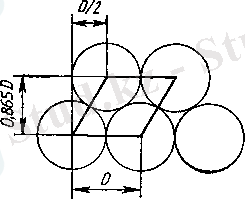

Стандартты әдіс бойынша керамзитті қиыршықтас цилиндрге еркін түрде себіледі, кейіннен оны бастапқы көлемін 20%-ға төмендете отырып сығу жүргізіледі. Жүктеме әсері негізінде ең алдымен, дәндердің кейбір ығысуы және олардың аса жинақты түрде орнығуы есебінен қиыршықтастық тығыздалуы орын алады (сурет 3-те көрсетілгендей) . Сынақ деректеріне негізделіп, керамзитті қиыршықтастың аса тығыз төселуі (орнығуы) есебінен еркін сеппенің көлемі шамамен 7%-ға төмендейді (сурет 4-те көрсетілгендей) . Сәйкесінше, көлем төмендеуінің қалған 13%-ы дәндердің езілуі нәтижесінде орын алады. Егер дәндердің бастапқы биіктігі D болса, онда езуден кейін ол 13%-ға төмендейді.

Сурет 3 - Сынау кезінде керамзит дәндерін езу сызбасы

Сурет 4 - Керамзит дәндерін төсеу сызбасы

Жоғары беріктілікке ие жоғары сапалы керамзит әдетте, салыстырмалы түрдегі төмен, тұйықталған және біртекті таралған кеуектерімен сипатталады. Мұнда кеуек қабырғасын түзетін, бөлшектерді тығыз және берік материалға біріктіретін шыны жеткілікті болады. Түйіршіктерді кесу кезінде олардың жиектері сақталып қалады, әрі оның қабықшасы да жақсы көрінеді.

Толтырғыштың су сіңіруі құрғақ материалдың салмағынан алынған пайыз түрінде өрнектеледі. Осы көрсеткіш кеуекті толтырғыштың кейбір түрлері үшін нормаланады (мысалы, ҚР СТ 948-92) . Алайда толтырғыштың құрылымдық ерекшеліктері туралы аса көрнекі сипаттамаларды көлемдік су сіңіру көрсеткіші береді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz