Қазақстанның мұнай-газ кешені: ресурстар, өндіріс, экспорт және жылуалмастырғыштарды техникалық-экономикалық таңдау

Кіріспе

2050 жылға дейінгі Қазақстан Республикасының даму стратегиясында үлкен орынды еліміздің мұнай - газ кешені алады . Мұнай өнімдерінің қазіргі қоғамдағы алатын орны өте үлкен. Ғылыми - техникалық дамуды шикізаттың бұл түрінсіз елестетудің өзі қиын. Қазақстан үшін мұнай және газ конденсатының қоры үлкен мағынаға ие, себебі мұнда ұлттық экономиканың салаларының мұнай өнімдеріне деген сұраныстары ғана қанағаттандырылмайды, сонымен бірге мұнайдың белгілі бір бөлігі экспортқа шығарылады, бұл мемлекеттік бюджетке табысты түсірудің негізгі көзі болып табылады. Мұнайды экспортқа шығарудан түсетін валюталық түсімдер арқылы, Қазақстан өзінің экономикасын нарықтық экономикаға қайта құруды негізінен аяқтады. Мәселен, мұнай - газ саласынан түсетін түсімдердің нәтижесінде 2001 жылдан бастап, республикамызда Ұлттық Қор қызметін атқаруда.

Мұнай - газ саласы Қазақстан Республикасының энергетикалық қуат көзінің екінші орында. Республиканың энергетикалық баланста мұнай - газ саласының негізгі үлесі көмір салаласынан кейін 18, 6% және 14% құрайды. Мұнай-газ саласы экономиканың басқа салаларының дамуына жағдай жасайды. Олардың қатарына отандық энергетикалық, тасымалдау, машина жасау, химия және мұнай химиясы, жеңіл өнеркәсіп, авто жолдарын салу және тағы басқа салалар жатады. Көмірсутектің өте үлкен қорына ие. Қазақстанның дамуының жаңа сатысы негізінен осы мұнай-газ комплексінің дамуымен байланысты. Республиканың мұнай-газ саласы негізінен төрт салаға бөлінеді: мұнай өндіру, мұнай өңдеу, газ өндіру, газ өңдеу. Бұл салалар өзара байланысты, өйткені өндіру және өңдеу процесстері бірін-бірі толықтырады. Барланған қордың көлемі бойынша, әлемде біздің ел мұнай бойынша 12-орында, газ конденсаты бойынша 15-орында, ол өндіру деңгейі бойынша 23-орында тұр. Қазақстанның үлесіне әлемдік мұнай қорының 1, 5 % келеді, мұнайдың алынатын қоры -2, 2 миллиард тонна, конденсат 690 млн. тонна және 2 трлн. м³ газ қоры бар. Қазақстан Республикасында көмірсутек ресурстарының болжамдық көлемі 17 млрд. тонна мұнайды құрайды, оның 8 млрд. тоннасы Каспиий теңізінің қазақстандық секторына тиеді.

Қазіргі уақытта Қазақстан энергоресурстары әлемдік нарыққа ықпал ете алатын көмірсутектің бай қорына иеленуші болып табылады. Елдің табиғи-шикі потенциалын отандық және шетелдік эксперттердің бағалауы бойынша бірнеше айырмашылықтар бар. Мысалы, British Petroleum эксперттерінің мәліметтері бойынша, Қазақстанның мұнай қоры 1, 1 млрд тоннаны құрайды және ТМД елдерінің ішінде, Ресейден кейінгі екінші орында тұр.

ТМД және әлемдік масштабтағы елдердің арасынан Қазақстанның мұнай қоры бойынша алатын орны (2013 жылдың аяғы)

Қазақстан Республикасы газ саласының ерекшеліктері оның негізінен - шикізат қорының құрылымынан басталады. Каспий маңы ойпатын қосқанда Қазақстан газының жорамал ресурстары 6-8 трлн м³ бағаланады. Бекітілген және қабылданаған мемлекеттік баланс А+В+С1 категориялы газ қоры 3, 011 трлн м³ болып табылады. Каспий маңы ойпаты кен орындарының арасында бұл категорияға тек 227 млрд м³ бекітілген қоры бар Қашаған кен орны жатады. Мемлекет территориясында және жер қойнауда газ қоры әркелкі таралған. Баланс қорының 64% Қарашығанақ және Теңіз кен орындарға (300 млрд м³ -тан жоғары газ қоры бар), ал 16% (100-300 млрд м³ газ қоры бар) Қашаған, Имаш және Жаңажол кен орындарда барланған. Бұл кен орындар және басқалары Каспий ойраты маңайында таралған. Республиканың табиғи және ілеспе газдың дәлелденген қордың 90% Атырау, Ақтөбе, Батыс Қазақстан және Маңғыстау облыстарының жерінде таралған. Қазақстан Республикасының табиғи газдың қоры 1, 84 млрд. тоннаны құрайды және сәйкесінше төртінші орында тұр, яғни Ресей, Түрікменстан және Өзбекстаннан кейін:

ТМД және әлемдік масштабтағы елдердің арасынан Қазақстанның табиғи газ қоры бойынша алатын орны (2013 жылдың аяғы)

Отандық эксперттер елдің мұнай-газ кешенінің табиғи-шикі потенциалына жақсы баға берді. Қазақстан Республикасының Статистика Агенттігінің мәліметі бойынша, елдің көмірсутек қорлары 169 көмірсутек кен орындарын құрайды, соның ішінде 87 мұнай, 17 газ, 30 мұнай-газ, 25 мұнай және газ конденсатын, 20 мұнай конденсатын құрайды. Қазақстанда мұнай қорлары 2. 8 млрд. тонна мұнай мен 1. 8 трлн. куб метр газ, ал жорамал бойынша 12 млрд. тоннаға жуық мұнай мен 3 трлн. куб метрге жуық газ бар.

Оның көп үлесі 12 өте үлкен кен орындарына келеді, сондай-ақ жартысы - Теңіз, Королевское және Қарашығанақ базаларында құрылған біріккен кәсіпорындарға тиесілі. Каспий теңізі шельфін және оның жағалауындағы зонаның болжам бойынша, мұнай көлемін 12 млрд тоннаға жуық бағалайды. Болашақта «Теңіз» және «Қарашығанақ» кен орындарынан жыл сайын 40 млн. тонна мұнай мен 30 млрд. куб метр газ өндіріледі деп болжамдалады.

Тәуелсіз сарапшылардың бағалауы бойынша, 2025 жылға дейін әлемдік барланған мұнай қорының Қазақстанның үлесі 3, 3 %- дан 5, 5%- ға дейін жоғарлауы мүмкін. Қазіргі кезде, Мемлекеттік Комиссияның бекітілген Каспий теңізінің қазақстандық мұнайдың үлесінің қоры 4, 8 млрд т немесе 35 млрд баррельді құрайды. Статистика агенттігінің мәліметтері бойынша 2010 жылы 63, 4 млн т мұнай, 31, 4 млрд м³ газ өндіру көлемі жоспарланса, 2015 жылы 150 млн т мұнай, газ өндіру көлемі 79, 4 млрд м³ дейін, ал экспорт көлемі екі есеге өсуі жоспарлануда:

Республикада мұнай және газды өндірудің қазіргі және болжамдық көлемі

2011

жылы

Халықаралық беталыстардың дамуы әлемдік газ тұтыну көлемінің тұрақты өсуіне тікелей әсер етеді. Бүгінгі күнде аймақтық нарықта газ тұтынуының жиынтық көлеміне сәйкес келеді. Қазақстан газының потенциалдық қоры 10, 2 трлн м 3 деп бағалануда, оның 9, 2 трлн м 3 бөлігі Каспий маңы ойпатында шоғырланған. Еркін және қосалқы газдың Қазақстандағы зерттелген қоры, Каспий теңізі қайраңын есепке алмағанның өзінде 3 трлн м 3 мөлшерді құрайды. Оның 1, 8 трлн м 3 бөлігі халықаралық квалификация бойынша “дәлелденген” деген түсінікке сәйкес келуші өндірістік категорияға жатады. Осы деректердің өзі дәлелденген газ қоры бойынша Қазақстан дүниеде 16 орын алатынын көрсетеді және Норвегиядан артта болып, Канада мен Нидерланды сияқты мемлекеттермен бір категорияда екенін көрсетеді.

Қазіргі кезде Қазақстан экономикасының мұнай - газ саласынан тәуелділігі Жалпы Ұлттық Өнімнің (ЖҰӨ) 27 % және жиынтық экспорт көлемде - 56% құрайды. Мұнай-газ қызметінен салық төлемдері бюджетке төленетін төлемдердің 1/3 бөлігін құрайды. Мәселен, 2007 жылы Қ. Р мемлекеттік бюджетке мұнай және газ конденсатын экспорттаудан $28, 5 млрд түсті, бұл мемлекеттік экспорт операцияларының 60 % құрайды. Соңғы 10 жылда Қазақстанның мұнай өндіру көлемі 2, 6 есеге өсіп, 2013 жылы 67, 2 млн т өндірілді, оның 10, 6 млн т мұнай «ҚазМұнайГаз»АҚ ҰК- ң үлесіне тиеді. Мұнай өндіретін компаниялардың акциялардың үлкен бөлігі шетел инвесторлардың үлесіне тиеді. Бірақ, мемлекет жыл сайын шетел инвесторлары үшін, шикізатты өндіру саласындағы талаптарды күшейтіп келеді. Мысалы, қатаң экологиялық талаптар, келісім - шарттық міндеттерді орындалуына сұранысты көбейту, салық мөлшерлемерін жоғарлату және саларалық жобаларды мемлекеттік бақылау және т. б. Сонымен қатар, Қазақстанның мұнай - газ саласына салынатын инвестициялар көлемі жылдан жылға көбеюде. Мәселен, 2013 жылы салалық жобаларға $13 млрд инвестиция жұмсалған. Осыдан, мұнай өндіру саласы - Қазақстан Республикасындағы барлық салалардың ішінде динамикалық түрде дамып жатқан саланың бірі екенін көруге болады.

Қазақстан Республикасының дербес, тәуелсіз мемлекет ретінде жиырма екі жылдық даму кезеңінде мұнай-газ саласы ел экономикасында бірінші орынға ие болды. Ол өз басынан өтпелі кезеңнің және нарықтық реформалардың барлық қиыншылықтарын, басқару жүйесіндегі құрылымдық өзгерістерді, сондай-ақ әлемдегі қаржылық-экономикалық дағдарыстың жағымсыз салдарларын кешірді. Бірақ, қиыншылықтар мен сынақтарға қарамастан, республиканың мұнай-газ кәсіпорындары қарқынды дамып келе жатыр.

Республика территориясында мұнай мен газдың ірі барланған қорларының болуы шетелдік инвесторлардың табысты қызметі үшін маңызды жағдай болып табылады. Тартылатын инвестициялардың көп бөлігі Қазақстан экономикасының минералды-шикізат секторының дамуына бағытталған. Қазақстанда құрылған инвестициялық климат жалпы қолайлы болып табылады. Осыған және сондай-ақ, елдің негізгі инвестициялық потенциалы болып табылатын бай табиғи ресурстардың болуына байланысты республика шетелдік инвестицияларды тарту көлемі бойынша ТМД және Батыс Еуропа елдері арасында алдыңғы орындарға ие болды.

Тәуелсіздіктен кейін, республиканың экономикасына $70 млрд тікелей шетел инвестициялары тартылған, бұл Орта Азияға салынған шетел инвестициялардың 80% құрайды:

ҚР-ң мұнай -газ саласына салынған инвестициялардың көлемі

Жоғарыдағы диаграмманы талдай отырып, келесі тұжырым жасауға болады: соңғы сегіз жылда мұнай - газ саласына салынған инвестициялардың көлемі $58 млрд құрады. Осыған сәйкес, 2012 жыл осы салаға $13, 09 млрд, ал 2013 жылы $14, 35 млрд салынған. 2013 жылғы шикізатты өндіру саласына салынған инвестициялар 2005 жылмен салыстырғанда 4, 8 есеге өсті. Соңғы 10 жылда табиғат байлықтарын өндіруге салынған инвестициялардың 87% мұнай - газ саласына тиеді.

Шетелдік инвестициялардың үлкен бөлігі шикізатты өндіру саласына жұмсалған. Жалпы алғанда, мұнай - газ саласына салынған инвестициялардың 79% - өндіруге, ал 21 % - геологиялық барлауға жұмсалған. Тәуелсіз сарапшылардың болжамы бойынша, 2025 жылға дейін Қазақстан Республикасының мұнай - газ саласына тағы $80 млрд салынуы мүмкін. Қазақстан экономикасына әлемдегі 80-ге жуық шетел мемлекеттерінен инвестиция салынған. Осы мемлекеттердің ішінде ивестиция ағымдарын АҚШ, Нидерланды, Ұлыбритания, Италия және Қытай жәнет. б мемлекеттердің инвесторлары үлкен көлемде инвестицияны салған.

Қазақстан Республикасының мұнай өнімдеріне ішкі қажеттіліктері мұнайды өндіру көлемімен салыстырғанда өте аз мөлшерде, сондықтан республиканың мұнай - газ саласы көбінесе экспортқа бағытталған: сыртқы нарыққа мұнай көлемінің 90% бағытталады. 2013 жылы Қазақстан экспортқа 60, 8 млн тонна мұнайды шығарған, бұл көрсеткіш 2012 жылмен салыстырғанда 6, 5 есе көп.

Осындай көп мөлшердегі мұнай және газ қорына ие болса да, Қазақстан өзінің газға деген ішкі сұранысын қанағаттандыра алмай отыр. Қазіргі кездегі магистралдық газ тасымалдау жүйесі Қазақстанның барлық облыстарын газбен қамтамасыз етуге бейімделмеген, сондықтан инвестициялық модернизацияға мұқтаж.

Оның үстіне отандық мұнай - газ шикізаты бірнеше ерекшеліктерге ие:

- мұнай - газ қорының игеріліп жатқан қорының 50% қиын әдіспен өндіріледі. Оның басым бөлігінің өндірілу мөлшері кемуде;

- мұнай - газ ресурсының негізгі көлемі алынуы қиын болған тұзды қатармен байланысты болып келеді. Каспий маңы ойпатының күрделі коллекторлық қасиеттерге ие болған кеніш орындарының құрамы күкіртті сутегі мен көмірқышқыл газының көлемімен сипатталады;

- көптеген газ кеніштері майда кеніш санатына жатады, олардың жалпы қоры барлық қордың 1, 5% аспайды.

Есептеу- техникалық бөлім

1. 1 Аппараттың құрылымын таңдаудың техникалық-экономикалық негізі

Жылуалмастырғыштар - мұнай өңдеу және мұнай-химия зауыттарының барлық технологиялық қондырғыларының аппараттарының негізгі құрамына кіреді. Олардың құны технологиялық қондырғылар құрал-жабдықтарының жалпы құнының шамамен 15% құрайды. Жылуалмастырғыштарды процеске қатысушы өнімдерді қыздыруда, буландыруда, конденсациялауда, кристалдауда, балқытуда және қатыруда, сонымен қатар бу-генераторы және пайдаланушы-қазан есебінде қолданылады. Жылуалмастырғыштар горизонталды немесе вертикалды орнатылуы мүмкін және құбыр кеңістігі бойынша бір-, екі-, төрт- және алтыжолды болуы мүмкін. Конструкциясының құбырлары, қаптамасы және басқа да элементтері көміртекті немесе тот баспайтын болаттан, ал тоңазытқыштардың құбырлары жезден жасалуы мүмкін.

Жылуалмастырғыштар түрлері . Абсорбция, ректификация және т. б. масса және жылу алмасу процестерін жүзеге асыратын химиялық өнеркәсіпте қолданылатын жылуалмастыру аппараттары қолданылуы, жылу беру тәсілдері, жылу тасымалдағыштардың жылжу тәртіптері және т. б. сипаттамалары бойынша жіктеледі.

1) Қолданылуы бойынша:

- жылытқыштар;

- тоңазытқыштар;

- конденсаторлар;

- буландырғыштар;

- дестиляторлар.

2) Жылуды беру тәсілі бойынша:

- беттік жылуалмастырғыштар - жылумен алмасатын орталар арасында жылу қабырға арқылы беріледі (қапатма құбырлы, құбыр ішіндегі құбыр) ;

- араластыру жылу алмастырғыштары жылу бір ортадан екінші ортаға олар тура жанасқанда беріледі;

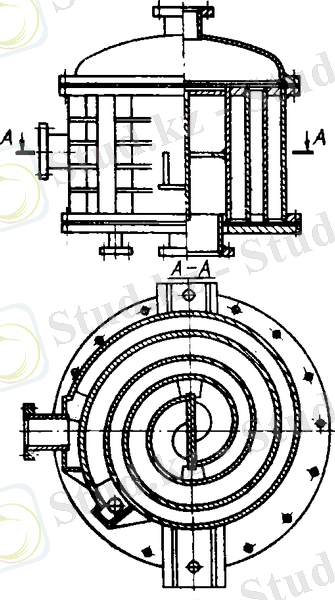

- батырылатын жылу алмастырғыштар диаметрі 15-75 мм болатын жыланшалар сұйықтың көп мөлшеріне батырылған.

3) Жылу тасымалдағыштардың жылжу схемасы бойынша:

- тура ағын, екі жылу алмастырғыш параллель бір бағытта жұмыс істейді;

- қарсы ағын, екі жылу алмастырғыш параллель қарсы бағытта жұмыс істейді;

- айқасқан ағын, жылу тасымалдағыштар перпендикулярлы жылжиды;

- аралас ағын; қарсы және тура ағын бірге қолданылады.

4) Жылу тасымалдағыштардың жолдары бойынша: біржолды және көпжолды болады. Жылуалмастырғышта бір жылу тасымалдағыш құбырға, екіншісі құбыр аралық кеңістікке беріледі.

5) Жұмыс істеу принципі бойынша:

- үздіксіз;

- мерзімді.

6) Жылу алмасу бетінің түрі бойынша:

- құбырлы (тура, U-тәрізді, спираль, жыланша) ;

- пластиналы.

Төменде химиялық өнеркәсіпте маңызды жылуалмастырғыш аппараттарының кейбір өкілдері келтірілген:

1) Айнымалы басты жылуалмастырғыштар - қазіргі жаңа МӨЗ жылуалмастыру аппаратының негізгі түрі. Мұнайда алғашқы айдау қондарғыларында олар мұнайды шығушы өнімдер жылуы арқылы қыздыруға, су конденсатор-тоңазытқышы, шикі затты тұрақтандыру қыздырғыштары және т. б. есебінде қолданылады. Айнымалы тордың болуы құбыр шоғырының корпус ішінде бос қозғалуына жағдай жасайды, құбыр шоғырын тазалау және ауыстыру жеңіл іске асырылады. Жылу алмастыру процесі айнымалы басты аппараттарда мынадай кезекте іске асырылады. Сұйық бөлуші камераға түскеннен кейін құбыр шоғырымен айнымалы бас бөлігіне түседі және онда бұрылып қайтадан құбыр шоғырына түседі. Бөлуші камерада бірнеше қалқан орнатуға болады және осының нәтижесінде ағымның құбырмен жүруінің санын өсіруге болады. Жылу алмастырудың тиімділігін арттыру үшін құбыраралық кеңістікте көлденең қалқандар орналастырылады.

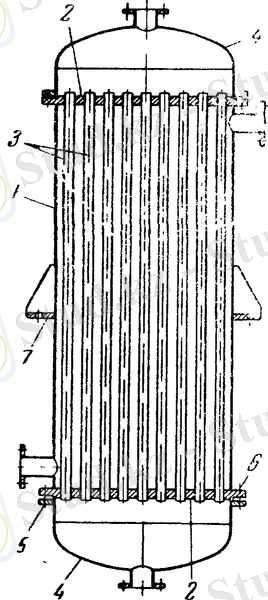

2) Қаптама құбырлы жылуалмастырғыш . Жылу алмастырғыш қаптамадан, құбырлардан, құбыр торларынан тұрады. Құбырлар торларына құбырлар шоғы орнатылған (пісірілген) . Құбыр торларына қақпақтар бекітіледі. Бұл біржолды жылу алмастырғыш. Қаптама құбырлы жылу алмастырғышта жылумен алмасатын орталардың бірінші құбырлар ішінде жылжиды, ал екінші құбырлық кеңістікте жылжиды және орталар қарама-қарсы бағытта жылжуы керек. Жылытылатын орта жоғары қарай, ал жылу беретін орта төмен бағытта жылжиды. Сұйық шығындары төмен болғанда жылу алмастырғыштар жылдамдығы төмендейді, сондықтан жылу беру коэфициенті төмендейді. Бұл көрсеткіштерді жоғарлату үшін құбырлар диаметрі кішірейту қажет және құбырлар ұзындықтарын ұлғайту қажет. Бірақ мұндай жылу алмастырғыштарды монтаждау қиын. Бөлмелері биік болуы тиіс және металдар көп қажет, сондықтан көпжолды жылу алмастырғыштар корпус құбырлар, тор, қақпақ, біржолды жылу алмастырғыштардағыдай .

Артықшылығы: қақпақтарда көлденең арабөлгіштер бар. Олар құбырларды секцияларға бөледі. Бұл секцияларда құбырлық кеңістіктегі зат жылжиды. Көпжолды жылу алмастырғышта құбырлық кеңістіктегі жылу тасымалдағыштың жылдамдығы жолдар санына байланысты артады. Құбыр аралық кеңістіктегі ортаның жылдамдығымен жылжу жолын ұзарту үшін сигментті арабөлгіштер орнатылады. Бір және көпжолды жылу алмастырғыштар вертикалды және горизонталды болады. Вертикалды жылу алмастырғыштарды эксплуатациялау қарапайым және аз өндірістік ауданды алады. Горизонталды жылу алмастырғыштар әдетте көпжолды және жоғары жылдамдықпен істейді. Қаптама және құбырлар арасындағы температуралар айырмасы үлкен болғанда, құбырлар ұзын болғанда және құбырлар мен қаптамалар материалдары әртүрлі болғанда температуралық деформациялар болуы мүмкін. Оны болдырмау үшін линзалар компенсаторлары бар. Қаптама құбырлы жылу алмастырғыштар қолданылады. Қысым 6 атмосферадан артық болғанда қолданылады. Егер құбырлар мен қаптаманың бір-біріне қатынасты көп орын ауыстыруы бақыланса, онда қозғалтқыш басы бар жылу алмастырғыш қолданылады. Төменгі құбырлар торы қозғалтқыш болады. Сондықтан құбырлар шоғы аппарат корпусына тәуелсіз қозғалады. U тәрізді құбырлары бар қаптама құбырлы аппарат конструкциясы қарапайым және жеңіл. Себебі құбырлар торы біреу. Тазалау жеңіл. Жылу алмасу интенсивті жүреді.

Кемшіліктері: Құбырлардың ішін тазалау қиын. Тордан көп құбырлар орналастыру мүмкіншілігі жоқ .

1 - кожух; 2 - трубная решетка; 3 - трубка; 4 - сферическое днище; 5 - фланец; 6 - болт; 7 - лапа.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz