Пайдалы қазбаларды кесектеу: агломерация, окатыштау және брикеттеу технологиялары

Қазақстан Республикасының білім және ғылым министрлігі Шығыс Қазақстан облысы Д. Серікбаев атындағы мемлекеттік техникалық университеті.

Химия, металлургия жыне байыту кафедрасы

Реферат

тақырыбы: Пайдалы қазындыларды кесектеу

Орындаған: 16-ОПК-1 группасының студенті Манажанов А. Е

Тексерген: Рамазанова Р. А.

Өскемен қаласы 2017ж.

Мазмұны

Кіріспе

1 Пайдалы қазындыларды кесектеудің маңызы . . . 4

2 Агломерация тарихы . . . 5

3 Агломерация және илей іріктеу . . . 7

4 Брикеттеу . . . 10

4. 1 Байлансытырғыш заттарсыз брикеттеу . . . 10

4. 2 Байланыстырғыш заттардың қатысымен брикеттеу . . . 10

5 Агломерация процесінің жалпы сипаттамасы . . . 13

6 Шикі окатыштарды жасау . . . 15

7 Окатыштырды күйдіру . . . 18

8 Агломерациялық шихтаға есептеу жүргізу . . . 19

9 Агломерация процесінің газодинамикасы . . . 20

10 Шихтадан зиянды заттарды бөліп алу . . . 22

Қорытынды

Кіріспе

Қазындыларды байыту нәтижесінде көпшілік жағдайда концентраттар ұнтақ түрінде алынады. Сол сияқты байытуды қажет етпейтін қара металдар кендерін қазып алу процесінде тікелей металургиялық өңдеуге келмейтін ұнтақ фракциялар шығады. Көмірдің ұнтағын отын ретінде қолданғанда өте тиімсіз жанады. Осы жайларға байланысты ұнтақ өнімдер металургиялық өңдеу алдында белгілі бір ірілікке дейін арнаулы әдістермен кесектеледі.

Жоғарыда көрсетілген өнімдерден басқа металургиялық өңдеу процестері кезінде құрамдарында өте бағалы заттар болуына байланысты одан әрі өңделетін бірсыпыра екі аралық өнімдер шаң және шлам түрінде алынады. Оларда кейінгі өңдеу процестер алдында кесектелуі қажет. Тәжірибеде кесектеудің үш түрлі әдістері қолданылады: агломерация, іріктеу (окускование) және брикеттеу. Олардың әр қайсысы белгілі бір заттар үшін колданылады.

Пайдалы қазбаларды кесектеудің маңызы

Темір және марганец кендерін өндірген кезде көптеген қалдық заттар бөлінеді. Қалдық заттарды немесе концентратты тікелей домна пештеріне салу колданылмайды. Оның бірқатар себептері бар.

Қалдық заттарды домна пештеріне салған кезде, заттың көп бөлігі газдың әсерінен шаң жинауыштарға барып тұнады. Шаң шихтасының толық игерілуі тек оны алдын ала кесектеуден өткен соң ғана жүзеге асады.

Шаңды кен құрамындағы майда заттардың кездесуі өте үлкен аралықта ауыткиды, сондықтан пеш ішіндегі газдың шаңды ұшырып әкетуі өзгермелі шама болып табылады. Пештің игерген кен мөлшері, 1 т тиелген кокске шаққанда көп ауытқиды. Пештің кызмет көрсетуші қызметкерлері бұл шамадан кеткен ауытқуларды тек аз мөлщерде ғана қадағалап отыра алады . Сондықтан да шаңды кендегі жұмыс көп жағдайда домна пешінің қыздырылуының кенет өзгеруімен қатар жүреді . Мысалға егер кендегі майда заттардың кездесуі азайса домна пешінің уақыт бірлігіндегі игеретің кеннің мөлшері артады, ал коксты пайдалану қарқыны сол қалыпта қалады . Бұл жағдай пеш температурасының азаюына әкеледі. Бұл жағдайды болдырмас үшін щаңды кенді игерген кезде кокс шихтасының артық мөлшерімен жұмыс істейді және сол үшін пешті қатты қыздырады. Соған орай шаңды шихтаны игеру қымбат, дефицитті кокстың жүйелі артық жұмсалуына әкеледі.

Осы аталған барлық қиындықтар майда, шаңды кеннің алдын ала кесектеумен шешіледі. Кенді кесектеу үшін арнайы фабрикалар салынады. Бірақ бұл фабрикаларды салу ақысы қымбат коксты сатып алудан әлде қайда тиімді.

Мұндай фабрикаларды салу XX ғ басында басталды. Басында ұсақ кенді кесектеу тек брикеттеу әдісімен жүргізілген, ал 1911 жылдан бастап агломерация просцесі қолданыла басталды.

Агломерация тарихы

Агломерация процесі ағылшындық Ф. Геберлейн және Т. Хантингтон ғалымдары 1887 жылы ойлап тапқан. Олар агломерациялау процесін сульфидтік кендер мен оларды байыту үшін қолданылатын концентреттарға қолданған. Агломерациялық кәсенің колосник торындағы коксты жаққаннан кейін, оның үстінен сульфидтік қабат жатқызылған, оның астынан үлкен қысыммен ауа айдалған. Отын ретінде сульфидттердің өзі қолданылған. Агломерациялық күйдіру кезінде күкірт SO2 SO3 ке дейін тотыққан. Күйдірілген қабатта жоғары темепература орнап, шихта еріп содан кейін кристалданып агломерат кесектеріне айналған. Жаңа технология қатар 2 мәселені шешті, шихталық күйдіру алдында сульфидті шихтадан күкіртті алып тастау және олардың кесектенуі. Бірақ осы әдісті күкірт қалдықтары ғана бар темір және марганец кендеріне қолдануға болмайды.

1902 жылы пісірілетін кабатқа көмір қосу ұсынысы жасалды. 1904 жылы неміс фирмасы тұңғыш көмір қосылған колошникалық шаңның агломерциялау процесін жүзеге асырды. 1905 жылы Е. Завельсберг бірінші болып темір шаңды кенінің көмір және кокс үгінділері қосылған агломерациялау процесін жасады. Өндірісте бастапқы кезеңде агломерацияны кәселік қондырғыларда жүргізген, олардың құрылысын Ф. Геберлейном және Т. Хантингтон деген ғалымдар жасаған. 1906 жылы А. Дуайт және Р. Ллойд ғалымдары ленталық агломерацияны ойлап шығарды. Ондай қондырғы алғаш 1911 жылы Америка Құрама Штаттарында пайдалануға берілген. Бұдан кейінгі жылдарды ленталық қондырғылар кәселік қондырғыларға қарағанда тиімді болуына байланысты агломерат жасау өнеркәсібіндегі ленталық қондырғылардың улесі 95 % болды. Вакуумдық агломерацияны ойлап шығару да осы ғалымдарға тиесілі.

Әлемдегі ең үлкен агломераттық ленталар Японияда, Бельгияда, Франция және ФРГ-да орналасқан. Әлемдік агломерат жасау 1981 жылы 540 млн тоннаға жетті.

Агломерация процесінің дамуына Кеңес Одағы ғалымдарының қосқан үлесі зор . Мысалға, Ұлы Отан соғысына дейін профессор С. Т. Растовцев және профессор В. Я. Миллер агломерация процесінің технологиясы мен теориясының негізін жасады.

Соғыстан кейінгі жылдарда институттар және заводтар лабороторияларында пісірудің теплотехникасы мен газодинамикасы, агломерат кесегінің пайда болу механикасы және оның пайда болу процесінің химиясы, пісіру технологиясының және өнім сапасын көтеру проблемалары және де пісіру процесінде қатты отынды пайдалану зерттелген.

Агломерация және илей іріктеу

Агломерация әдісі ірілігі 6-8 мм ден аз кендерінің ұсақ фракцияларын және ұнтақ концентрацияларды кесектеуге қолданылады. Ұсақ түйіршіктердің бірігіп кесектенуі затты қыздыру арқылы пісіргенде жүретін термохимиялық процестің нәтижесінде жүзеге асады.

Агломерация процесінде қолданылатын операциялар : шихта, даярлау, пісіру, және алынған агломераттан керекті кесекті фракция алу үшін ұсату, елеу, және сұрыптау жүргізіледі.

Шихта құрамында негізгі зат(кен, концентрат, отын, кокстың және антрациттің майда түйіршіктері ) және флюс (ұсақ ізбес және доломит тастары) кіреді. Мартен процесімен өңделетін агломерат алу үшін шихтаға темір не шойын сынықтары қосылады. Агломерация кейде флюс заттарысызда жүргізіледі.

Өңделетін өнім түріне қарай шихта құрамына кіретін заттардың үлесі белгілі бір ара қатынасы болады, демек әр қайсысының массасы алдын ала дәл есептеледі . Агломерациялау алдында шихта арнаулы қондырғыда араластырылады.

Агломерация өнім түріне қарай агломерациялық фабрикада не металлургиялық заводтардың арнайы бөлімдерінде жүргізіледі. Олардың құрамдарында шихта сақтайтын қойма, қабылдау бункерлері отынды сақтайтын, пісіруді және агломератты өңдейтін бөлімдер бар . Фабриканың негізгі бөлімі агломерациялау машиналарынан тұрады . Олардың өндірісте ең көп тараған түрі ленталы агломерациялау машиналары . Ол үздіксіз жүретін колосник торы орнатылған пісіру арбаларынан тұрады (паллет) . Тордың ұзын бойына биіктігі аз қабырғалар орнатылған. Арбалар бір-бірімен шарнирлі қосылған. Оларды екі барабан орала ақырын айналып тұрады . Бункер астынан өткенде тор үстіне калыңдығы 250-300 мм біркелкі шихта қабаты салынады.

Шихтаның беткі қабаты газ не сұйық отынмен жабдықталған көрік арқылы тұталады да, қатты отын жанып шихта 1200-1400 С температурада пісіріледі. Жану пәрменді жүру үшін шихта қабаты арқылы тор астында желдеткіш вакуум тудыру нәтижесінде жоғарыдан төмен қарай бағыттала сорылады . Жану қалыңдығы 20-40 мм қабатта ғана жүреді. Жану қабаты біртіндеп төмен түскен сайын шихта қабатының жоғарғы жағы қатайып, пісірілген агломерат массасы пайда болады. Агломерациялау орташа 10-15 минутке созылады.

Агломерация кезінді шихта жартылай балқып құрамындағы заттар өзара әрекеттесіп тұтас дене жасай береді. Сонымен қатар күкірт, мышьяк, сурьма және басқалары тотығып, белгілі мөлшерде газ болып ұшады.

Процестен шығатын тұтасқан кесектер ұсату және елеу операцияларына түседі. Елеуден алынған ірілігі 5-6 мм -ден кіші фракция агломерацияға қайтарылады .

Агломерациялау машиналарының ең үлкенінің ауданы 600-м-ге жетеді.

Илеп іріктеу. Бұл әдіспен көбінде өте ұнтақталған (ірілік класы үлесі 80-90%) ылғалды темір кендерімен концентраты кесектеледі. Кесектелу ылғалды затты илей араластырғанда түйіршіктердің бір-біріне жабысып іріленуіне негізделген . Жабысу күшін ұлғайту үшін аздап қосымша заттармен (әсәресе балшықтың бір түрі бентонит) араластырылады. Осылай іріктеу флюс қосып не флюссіз жүргізіледі. Бұл әдіспен іріленген зат түрі окатыш деп аталады. Қажетті болғанда окатыштың мықтылығын арттыру үшін оны пісіру не басқа әдістер қолданылады. Сонымен бұл процесте қолданылатын операциялар : шихта дайындау, илеп ірілеу және пісіру.

Шихта алдын ала әртүрлі қондырғыда (шнекті, роторлы не барабанды) араластырылады . Ол темір концентратты үшін 10-20% аралығыгда болуға тиіс.

Ірілеу процесінде барабанды не тарелкалы ірілегіштер қолданылады.

Тарелкалы ірілегіштер арнаулы қондырғыда көлбеу орнатылған түбі бір жылдамдықпен айналып тұратын тарелка тәрізді. Шихта тарелка түбіне жабыспау үшін оның ішіне үздіксіз жұмыс істейтін қырғыш орнатылған. Тарелка айналған кезде түйіршіктер бір-біріне жабысып диаметрлері 10-20 мм шар пішінді окатыш құрайды . Осыдан кейін ол елеуден өтіп, ұнтақтау процесіне кайтарылып, ірі класс пісіруге түсіріледі . Конвейерлі пісіргіштерде кейде басқа аппараттарда жүргізіледі.

Окатышты пісіру кезінде де темір минералдары тотығады, күкірт және кейбір басқа заттар бөлінеді. Пісіруден кейін тағы елеу жүргізіліп металлургиялық процеске түсетін окатыш алынады да, тым ұсақ фракция (-5мм) пісіру процесіне қайтарылады.

Окатыштың мықтылығын пісірусіз ұлғайту шихтаға біраз жоғары температурада қатайатын арнаулы ізбес, не сұйық шыны сияқтылар қолданылады.

Пісіру әдісі көбінде тек темір концентраты үшін, ал пісірусіз әдіс гравитациялық, флотациялық қалайы және кейбір басқа концетраттар үшін қолданылуы мүмкін.

Брикеттеу

Бұл әдіс ұнтақ концентраттардың түйіршіктерін қысыммен біріктіруге незізделген . Соның нәтижесінде дұрыс пішінді біркелкі кесектер алынады.

Брикеттеу төменгі қысымды процестерде жүргізілсе жабыстырғыш заттар қолданылады да, жоғарғы қысымды процестерде олар қолданылмауы мүмкін.

Байланыстырғыш заттарсыз брикеттеу

Брикеттеудің қай түрі болмасын оған брикеттелетін заттың пластикалық қасиеттері, яғни кен түйіршіктері арасында немесе кен кесектері мен байланыстырғыш зат арасында байланыстарды үзбей берілген формаға келуі. Егер шихтаға оның пластикалық қасиетін арттыратын байланыстырғыш зат қосылмаса онда байланыстырғыш зат ретінде шихтадағы сазды жыныстар қолданылады. Кенді әбден, ұсақтығы 5 мм - ден аз деңгейге дейін ұсақтағаннан кейін, кенді сумен араластырып төменгі және орташа қысымда байланыстырғыш затсыз престеуге болады . Алынған брикеттердің қысқан кезде беріктік шегі 1000-1500 кпа (150кг/см3)

Байланыстырғыш заттардың қатысымен брикеттеу

Пластикалық қасиетті арттыратын және шикі брикеттің беріктігін арттыратын органикалық қосындылар көбінде қолданылмайды . Өйткені бұл қосылыстар дефицитті (мұндай қосылыстарға қарабидай ұны, таскөмір шайыры, сабан, асфальт және пек жатады) және жоғары температураларда брикеттің беріктігін түсіреді. Брикеттерді домна пештерінде қыздырған кезде байланыстырғыш зат жанып кетеді немесе пиролизге (жоғары температурада ауа қатысынсыз қыздырған кезде зат касиеттерінің өзгеруі) ұшарайды, ал брикеттің өзі құмға айналатыны анықталған. Кенді брикетеуге бейорганикалық қосылғыштарды өте ұтымды пайдалануға болады. Брикеттеуді 3, 9-6, 9кПа (400-700 кгс/м2) қысымда және ылғалдылықтың 10-18% мәнінде жүргізеді. Бейорганикалық қосылғыштар алуан түрлі, бірақ олардың барлығын өндірісте қолданбайды. Ең көп қолданылатын қосылғыштарға әк сүті және әк-ұлпа жатады. Алғашында кебуге жіберілген брикеттің косылысы Ca(OH) 2 cөндірілген әктен тұрады . Ол брикет ішіндегі кен түйіршіктерін байланыстырып тұрады. Одан кейінгі брикеттерді складта ұстаған кезде косылғыш ауадағы көмірқышұыл газы(CO2) әсерінен карбонизация процесіне түседі (Ca(OH) 2+CO2=CaCO3+H2O) .

Бұл әдіспен көбінде темір кендерінің концентраттары, марганец концентраттары және басқа да бірсыпыра өнім түрлері кесектенеді. Ол үшін алдымен шихта жасалып араластырылады. Брикеттің мықтылығын арттыру үшін оларды әртүрлі әдістер арқылы қыздырады.

Кендерді брикеттеуге көбінде вальцты процестер қолданылады. Олар бір-біріне қарсы айналатын екі вальцтан (барабан тәрізді) тұрады. Олардың беттері желінбейтін жоғары температураға төзімді бандаждармен капталған. Сол беттерде пішіндері әртүрлі шұңқырлар жасалған (алынатын брикеттер сол пішінмен шығады) . Бастапқы шихта вальцтер екі арасына үстінен арнаулы қондырғы арқылы біркелкі араластырылып түсірілгенде шұңқырлар толады. Вальцтер айналу кезінде шұңқырдағы шихта қысым күшімен брикеттерге айналып астыңғы жағынан (шұңқыр беттері ашылған кезде) өз салмақтарымен құлап түседі. Бұл процестерде қысымды 80 МПа дейін жоғарылатуға болады.

Жабыстырғыш заттар ретінде әртүрлі заттар сұйық шыны, ізбес және басқалары қолданылады. Олардың брикеттердегі үлесі 6-8% . Егер брикеттеу жоғары температурада (800-1100С) жүргізілсе онда жабыстырғыш заттар қолданылмайды.

Брикеттеу әдісі көмір түрлері үшің кеңінен қолданылады. Бұл көмір үшін, әдетте, жабыстырғыш заттарсыз брикеттелуі солардың өз ішінде битумдар болуымен байланысты (брикеттелінеді) . Олар үшін жоғары қысымды (150-Мпа-ға дейін жетеді) штемпельді процестер қолданылады.

Тас көмірлер және антрациттер жабыстырушы заттар қосумен және төмен қысымды (15-25МПа) вальцті процестермен брикеттенеді.

Агломерация процесінің жалпы сипаттамасы.

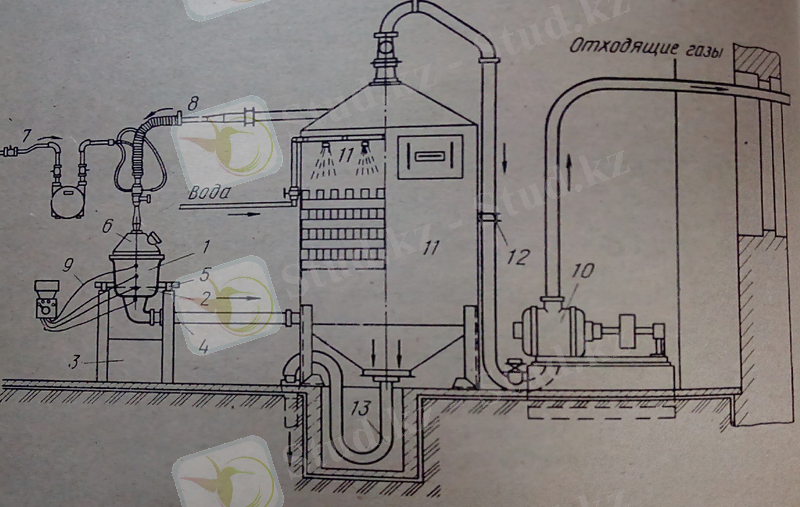

Мысалға лабороториялық кәселік типті агломерациялау кондырғысын қарастырайық. Бұл қондырғы ұсақ кенді және концентратты пісіру үшін қолданылады және лабороторияда процесті бақылау үшін техникумдарда, университеттерде пайдаланылады. Пісіру процесі үлкен болат колосниктармен 2 жабдықталған кәседе 1 жүргізіледі. Дайын агломератты футталған болат жәшікке 3 түсіреді. Оның алдында кәсені газопроводтан ажыратады да, тірек цапфтар 5 арқылы 180 градусқа бұрады. Кәсенің үстінде газдық оттық ілінген 6 . Оттыққа құбыр желісі арқылы табиғи газ 7 бен газдың жануына қажетті ауа 8 қосылған. Ауа вентилятор арқылы оттыққа жеткізіледі.

Газдың жану өнімдері шихтаны жағу үшін агломерацияның бастапқы процесінде қолданылады. Пісірілетін қабаттың температурасы жылу сезгіштер 9 арқылы кадағаланады. Олар өз кезегінде автоматты өлшегіш құралдарға қосылған. Агломерациялық кәседе және құбырлар жүйесінде сиректету (вакуум) вентилятор-эксгаустер 10 арқылы жасалынады. Жағу кезінде эксгаустер газдық оттықтың жану өнімдерін шихта арқылыжоғарыдан төмен қарай сүзіп өтеді. Жағу процесінен кейін эксгаустер пісірілетін шихта арқылы ауа және шихтаның өзіндегі қатты көміртектің жану өнімдерін сүзіп өтеді. Шығарылатын агломерациялық газдар трубопровод арқылы шаңсүзгішке келеді де, мұнда газ сумен шайылады да эксгаустер арқылы мұржаға немесе атмосфераға айдалады. Өлшегіш диафрагма 12 шығарылатын газдың мөлшерін өлшеу үшін қолданылады. Газдың ішінен ұсталынған шаң сулы қақпақ 13 арқылы канализацияға төгіледі. Оттықтың корпусы суық су арқылы салқындатылады.

Агломерациялық шихтаның кенді бөлігі темірдің щаңды кенінен, колошникалық шаңнан, шламнан, байытылған кеннің концентратынан және магрганецтың ұсақ шаңынан және қайтарылудан тұрады. Қайтарылу өз кезегінде қажетті пісірілмеген агломераттан тұрады. Жалпы қайтарылу газөткізгіштігі кеннен және концентраттан жоғары. Яғни шихтаға қайтарылудың аз мөлшерінің қосындысы газөткізгіштіктің артуына әкеледі . Және сол арқылы қондырғының өнімділігін арттырады.

Шикі окатыштарды жасау

Кесектеу- өте майдаланған ылғалды материалдардың дискті кесектеу қондырғыларының әсерінен сфера формасын алу процесі. Алынған сфера формалы кесектердің беріктігін арттыру үшін күйдіру және күйдірусіз әдістер қолданылады. Беріктігі арттырылған кесектер химиялық қасиеттері, және ірілігі жағынан бірдей болады. Олардың қалыпқа келгіштігі, беріктігі жағынан өте жақсы. Егер шихтаға флюстар қосылатын болса (әктас, доломит, әк жатады ) флюсталған кесектер ал қосылмаса флюсті емес кесектер алынады. Күйдірілген кесетерді алу келесі этаптардын тұрады: шихтаны кесектеуге дайындау, шикі кесектерді алу процесі, кесектерді күйдіру.

Кенді кесектеуге дайындау кеннің қажетті ұсақтығы жеткен кезде ғана жүргізіледі. Кеннің ұсақтығы жетпесе кенді қоса ұсақтайды. Бұған қоса шихта компоненттерін қажетті мөлшерін алу және оның шнекті, роторлы, барабанды араластырғышта араластыру процестерінен тұрады. Сапасы жоғары кесектерді алу үшін бастапқы кеннің белгілі ылғалдылығын сақтау керек. Гематитті және магнетитті концетраттары үшін 8-10% қоңыр теміртас үшін 20-25% пирит үшін 15-20% ылғалдылықты сақтау қажет.

Темір кенінің жіңішке концентратынан окатыш жасау процесін швед ғалымы Андерсон 1912 жылы ұсынды. Бірінші болып окатыш жасау қондырғысы 1926 жылы Германияның Рейнхаузен деген қаласында іске қосылды. Екінші дүниежүзілік соғыстан кейін бұл әдіс кеңінен қолданыла басталды. Бірінші ауқымды окатыш жасау фабрикасы 1955 жылы Америка Құрама Штаттарының Силвер-Бей деген қаласында пайдалануға берілді . 1982 жылы окатыш жасау өнеркәсібінің жылдық өнімділігі 250 млн тоннаға жетті.

Окатыштарды жасау екі негізгі процестерден тұрады, белгілі пішіні бар шикі окатыштарды алу және олардың беріктігін температуралық өңдеу арқылы арттыру . Шикі окатыштарды ылғалданған концентратты айналдырғыш барабандарда және тәрелкелі окатыш жасау қондырғыларында жасайды. Барабанды окатыш жасау қондырғысының құрылысы 1 суретте көрсетілген. Барабанның ұзындығы 10-11 м ал диамтері 3 м болады. Барабанның ұзындығымен оның диаметрінің арақатынасы 2-3, 5. Барабанды 2-8 градус қисайтып орналастырады, бұл материалдардың жүк түсіретін бөліктен( разгрузочный конец) бітетін грохотқа ( концевой грохот ) материалдарды4 баяу жылжуын қамтамасыз етеді.

Барабанның айналу реті әр шихта үшін тәжірибе жүзінде анықталады. Ол 8-12 айн/ мин деген мәндер арасында ауытқиды. Брабанның айналу жылдамдығы жеткіліксіз болса ылғалды концентрат барабан стенкалары арқылы төмен түседі де түйіршіктер интенсивті түрде араласпай, яғни окатыш жасалынбай қалады . Ал барабанның айналу жылдамдығы үлкен болса окатыштардың құрылысы бұзылады. Барабанның ішкі стенкалары бетонмен қапталған. Бұл әрекет окатыштар пайда болуына жақсы жағдай жасайды. Ылғалды концентрат конвейерлік лента 9 арқылы барабанға жеткізіледі. Түсіретін бөлік кейде барабанды грохот түрінде жасайды. Бұл конструкция шикі окатыштардың барабаннан грохотқа түсіру кезінде бұзылуды азайтуға мүмкіндік береді.

Грохоттың тесіктері дайындалатын окатыштардың диаметріне сай өзгереді. Грохоттау процесі нәтижесінде тесіктерден сапасы жоғарылар мен қатар ірілігі жетпеген және сынық окатыштар түседі. Бұларды шихтаның құрамына кайта қосады да процесті қайталайды. Осындай қондырғылардың өнімділігі тәулігіне 1000 тоннаға дейін жетуі мүмкін.

Шикі окатыштарды алу үшін тарелкелі-кәселік окатыш жасау қондырғылары да қолданылады. Қондырғы минутына 5-15 айналым жасайды және борттармен жабдықталған. Вертикальға 30-55 градус қисайтылып орналастырылған. Ылғалды концентрет транспортер арқылы жұмыс бетіне түседі де, тоқтаусыз сумен себіледі. Материалдар жұмыс бетінде тұйықталған контур арқылы қозғалады. Концентрат түйіршіктері ылғалданған окатыштардың бетіне жабысады. Нәтижесінде окатыштар іріленеді. Іріленіп олар дисктің шетіне қарай ығысады, ал концентрат және ірілігі жетпеген окатыштар дисктің ортасында болады.

Белгілі ірілікке жеткен окатыштар борттан асып түседі. Ал қалған материал ірілене береді. Бұдан шығатыны тәрелкелі окатыш жасау қондырғысы тек белгілі форма және ірілікті окатыштарды жасауға қолдануға болады. Сондықтан бұл қондырғыға контрольды грохоттың орнатылуы қажет етілмейді. Осындай типті қондырғылар тәулігіне 40 тоннаға дейін өнім жасай алады. Диаметрі кіші окатыш жасау қондырғыларының диаметрі кіші болған сайын жақсы жұмыс істейді . Ең үлкен диметрі 8 м-ден аспайды.

Окатыштарды күйдіру

Шикі кесектерді өндіргеннен кейін оларды кептіріп, жоғары температурада күйдіреді . Бұл процестерден кейін кесектердің қысымға беріктігі 1, 96-2, 94 кН/кесегіне дейін жоғарылайды. Кесеті кептіру жайлап жүргізілуі қажет . Өйткені тез кептіргенде кесектердің ішінде және сыртында жарықтар пайда болады. Бұл жарықтар өз кезегінде кесектің құмға айналуына әкеліп соғады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz