Материалдардың механикалық қасиеттері: теориялық негіздер мен сынақ әдістемелері

Қазақстан Республикасының білім және ғылым министрлігі

Қарағанды мемлекеттік техникалық университеті

Кафедра НТМ

ПРАКТИКАЛЫҚ

ЕСЕП

Қабылдады:

(қолы) (уақыты)

Орындаған:

Мырзагулова З. Н. ;

Каратаев Д. М. ;

Құдайберген А. А. .

Қарағанды 2018

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

ҚАРАҒАНДЫ МЕМЛЕКЕТТІК ТЕХНИКАЛЫҚ УНИВЕРСИТЕТІ

Ж. Н. Атамбаев, О. А. Шарая, В. Ю. Куликов

МАТЕРИАЛДАРДЫҢ МЕХАНИКАЛЫҚ ҚАСИЕТТЕРІ

Университеттің Ғылыми кеңесі

Оқу құралы ретінде бекіткен

ҚАРАҒАНДЫ 2006

ӘОЖ 620. 17÷539. 3=512. 122

КБЖ 303я7

М 55

Университеттің Редакциялық- баспалық кеңесі ұсынған

Пікір жазғандар:

Қарағанды мемлекеттік техникалық университетінің техника ғылымдары- ның кандидаты, доцент Д. З. Мұхамедияров;

Ж. Әбішев атындағы Химия-металлургиялық институт зертханасының меңгерушісі, техника ғылымдарының кандидаты З. Н. Тоқаев ;

Қарағанды мемлекеттік техникалық университетінің Редакциялық-баспалық кеңес мүшесі, техника ғылымдарының кандидаты, доцент Т. Ж. Жүкебаева

Атамбаев Ж. Н.

М55 Материалдардың механикалық қасиеттері: Оқу құралы \ Ж. Н. Атамбаев, О. А. Шарая, В. ЮКуликов; Қарағанды мемлекеттік техникалық университеті. - Қарағанды: ҚарМТУ баспасы, 2006. - 79 б.

ISBN 9965-788-80-4

Оқу құралында жүктеудің әр түрлі жағдайлары мен температуралары кезіндегі деформация және қирау үрдістері беріген. Құрам мен құрылымның металдар мен материалдардың механикалық қасиеттеріне әсер ету заңдылықтары баяндалған, материалдарды сынаудың негізгі әдістемелері сипатталған.

Оқу құралы «Материалдардың механикалық қасиеттері» пәні бойынша 050709«Металлургия», 050710 «Материалтану және жаңа материалдар техно-логиясы» мамандықтарының студенттріне арналған.

ӘОЖ 620. 17÷539. 3=512. 122

КБЖ 303я7

ISBN 9965-788-80-4 © Қарағанды мемлекеттік

Техникалық университеті, 2006

Кіріспе

«Материалдардың механикалық қасиеттері» пәні 130140 «Материалтану және материалдар технологиясы» қолдану салалары бойынша, 240240 «Металтану және металдарды термиялық өңдеу» мамандықтарының студенттері үшін базалық пән болып табылады. Оқу құралы Қазақстан Республикасының білім және ғылым министрлігімен бекітілген Мемлекеттік стандарттар және типтік бағдарламамен сәйкес құрылған.

Қазіргі кезеңдегі өндіріс механикалық қасиеттер және олардың пайдалану кезіндегі тұрақтылығына қатаң талаптар қоюда. Сондықтан машиналар бөлшектерінің, конструкциялар мен басқа да инженерлік ғимараттарға жұмыс істеу кезінде олардың сенімділігін артыру үшін алдын-ала кешендік сынақтар жүргізу керек. Металдан жасалған материалдардың сапасын, оның ішінде, металдар мен қорытпалардың пайдалану процесінде (конструктивтік беріктігі) және өңдеу кезінде (деформациялануға кедергісі және технологиялық иілімділігі) күйлерін анықтайтын механикалық қасиеттерін жақсартуға баса көңіл бөлінеді.

Осы пәннің мәні мен мақсаты - механикалық қасиеттер теориясы және олардың практика жүзінде эксперименталдық анықтау жөнінде негізгі түсініктерді қарастыру.

Осы пәнді оқу нәтижесінде студент міндеттері:

- кристалдық құрылу ақаулары, деформация және қирау процестерітуралы түсінік болуы керек;

- металдар мен қорытпалардың құрылымдық құрамының механикалық қасиеттерге әсер етузаңдылықтарын білуі керек;

- механикалық сынақтар нәтижелерін анықтау және статистикалық өңдеу жүргізеалуы керек;

- негізгі механикалық қасиеттерді анықтаудапрактикалық дағдылануы керек;

1 ЖАЛПЫ ТҮСІНІКТЕР МЕН АНЫҚТАМАЛАР

Деформация - денедегі бөлшектердің орналасуының өзара орын ауыстыруы және дене өлшемдері мен пішінінің ауысуы.

Серпімділік - дененің жүк түсіру нәтижесінде деформациялануы және жүк түсіруді алып тастаған кезде оның бастапқы қалпына қайта келу қасиеті. Жүк түсіруді алып тастаған кезде жоғалатын деформация бөлігі серпімді деп аталады, ал қалған бөлігі - қалдық (пластикалық) деформация деп аталады.

Беріктік - материалдың түсірілген жүкке қирамай қарсы тұра алу қабілеті.

Қаттылық - материалға басқа материалды енгізуге қарсы тұру қабілеті.

Қатаңдық - түсірілген жүк әсерінен материалдың майыспау қабілеті.

Тұтқырлық - пластикалық деформацияға ұшырау кезінде материалдардың энергияны қайтымсызжұту қасиеті.

Морт сынғыштық - қатты денелердің механикалық әсер ету кезінде айтарлықтай пластикалық деформациясыз қирау қабілеті.

Дислокациялар - атомдық қабаттардың тордағы реттелуін бұзатын үзілген немесе сығылған түріндегі түзулік бұрмалануы. Олар бүйір және винттік болады.

Статикалық жүктеу - деп бір рет түсірілетін бір қалыпты және нөлден өзінің максимал нүктесіне дейін салыстырмалы баяу өсетін жүктеуді айтады.

Динамикалық жүктеу - деп бір рет түсірілетін материалға кенеттен және нөлден максимал шамаға дейін үлкен жылдамдықпен әсер ететін жүктеуді айтады.

Қайталама-айнымалы (циклдік) жүктеу - деп материалға бірнеше рет түсірілетін жүктеуді айтады, бұл кезде жүктеу жылдамдығының өсуі мен түсуі әр түрлі болуы мүмкін.

1. 1 Кернеу. Кернеу тензоры

Көптеген механикалық қасиеттер кернеу шамасы арқылы сипатталады.

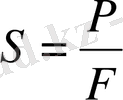

“Кернеу” деген түсінік жүк түсіру шамасын бағалау үшін енгізілген, ол деформацияланатын дене өлшемдеріне тәуелсіз. Сөйтіп, кернеу салыстырмалы шама болып табылады және мына қатынаспен анықталады:

;

;

мұндағы, S - F ауданындағы кернеу, ол үлгі осіне перпендикуляр және оның бойымен Р күші әсер етеді (1, 1 - сур. ) .

Дененің кез-келген қимасындағы кернеу шамасын анықтау үшін соңғысын екіге бөледі, содан соң дененің бір бөлігін ойша алып тастайды да, оның қалған бөлікке әсерін ішкі күштермен алмастырады.

СИ жүйесінде кернеу әрбір квадрат метрге кеткен ньютонмен беріледі (Н/м 2 , МН/м 2 ) . Практика жүзінде көбінесе кернеудің өлшемділігін қолданады (1 кгс/мм 2 =9, 8*10 6 Н/м 2 ) .

а б

1. 1 сурет - Кернеуді анықтауға арналған схемалар

Жалпы жағдайда күш әсер ететін жазықтық ауданына перпендикуляр емес. Сөйтіп, оны екі құраушыға жіктеуге болады: нормаль кернеу түзуші (ауданға перпендикуляр) нормаль және аудан жазықтығында әсер ететін және жанама кернеу тудырушы жанама . Механикалық сынақтарда осы кернеулерді анықтайды. Беріктікке есептеу кезінде де осы кернеулерді пайдаланады. Деформация және қирау кезіндегі кейбір процестер жанама кернеумен (пластикалық деформация, кесу), басқалары - нормаль кернеумен (үзу) анықталады.

Нормаль кернеулерді созушы (қалыпты) және сығушы (теріс) деп бөледі.

Нақты тапсырмаларды шешу кезінде дененің кез-келген қимасында әсер ететін кернеуді бағалай білу керек. Ол үшін кернеу тензоры деген түсінікті пайдаланады.

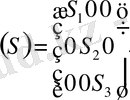

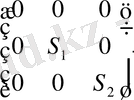

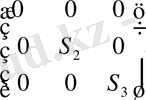

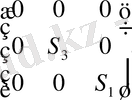

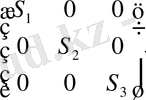

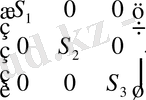

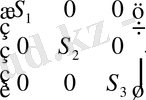

Кернеу ықпалында болатын дене ішінде қашанда өлшемдері өте кіші параллелепипед бөліп алуға болады, оның қабырғалары еркін таңдалып алынған координата осьтеріне параллель (1. 2-сур. ) . Жалпы жағдайда оның параллель емес үш қырына нормаль және жанама деп бөлуге болатын өзара теңестірілген кернеулер векторы әсер етеді. Нәтижесінде параллелепипед тоғыз кернеудің - (S x , S y , S z ) үш нормаль және (t xy , t xz , t yx , t yz , t zy , t zx ) алты жанама кернеудің ықпалында болады. Осы кернеулер жиынтығын кернеу тензоры деп атайды, олар былай жазылады:

1. 2-сурет - Параллелепипед қырларына әсер

ететін өзара теңестірілген кернеулер

Таңдалынып алынған параллелепипед тепе-теңдікте болуы және айналмауы үшін координаттық осьтерге қатысты моменттер теңдігі болуы керек. Сондықтан t xy =t yx , t zy =t yz , t xz =t zx (жанама кернеулердің жұпталу заңы) . Осыдан, кернеу тензорында шындығында тоғыз емес, алты тәуелсіз кернеу болатынын көруге болады. Олардың көмегімен кез-келген күрделі кернеулі күйді сипаттауға болады. Тензор дененің берілген нүктесі арқылы өтетін таңдалып алынған оське қатысты бағыттаушы косинустар (аудан арасындағы бұрыш косинусы және оған сәйкес координата осі) белгілі болса, кез-келген аудандағы нормаль және жанама кернеулер шамасын анықтауға мүмкіндік береді.

Басты аудандарға тек нормаль кернеулер ықпал ететін аудандар жатқызылады, жанама кернеулер нөлге тең.

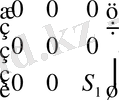

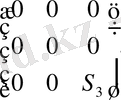

Әдетте, механикалық сынақтар кезінде кернеудің басты бағыттары алдын-ала белгілі, оларды координаталық осьтер ретінде қабылдауға болады. Сонда кернеу тензоры қарапайым күйге келеді және мынадай көріністе болады:

,

,

мұндағы S 1 , S 2 , S 3 , - сәйкесінше ең жоғарғы, орташа және ең кіші басты нормаль кернеу.

Кез-келген кернеулі күйде ең жоғарғы жанама кернеу τ max басты оське 45 0 -та орналасқан ауданда әсер етеді, ал олардың шамасы басты нормаль кернеулердің сәйкес жарты айырымына тең:

.

.

1. 2 Деформация. Деформация тензоры.

Кернеудің әсерінен барлық материалдар деформацияланады, яғни, пішіні мен өлшемдері өзгереді. Механикалық сынақтар нәтижелері бойынша әр түрлі серпімді, көбінесе, қалдық деформациялар сипаттамаларға баға береді. Деформацияның келесі сипаттамалары кеңінен қолданылады: үлгілердің ұзаруы (қысқару), жылжуы және жіңішкеруі (кеңею) .

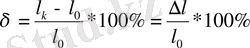

Әдетте, деформация нәтижесінде үлгі ұзындығының ұлғаюын салыстырмалы ұзарумен сипаттайды:

мұндағы

- шекті ұзындық;

- шекті ұзындық;

- бастапқы ұзындық;

- абсолют ұзару (1. 3-сур. ) .

- абсолют ұзару (1. 3-сур. ) .

шамасы шартты сипаттама болып табылады, себебі деформация ең басынан бастап үздіксіз ауысып тұратын

шамасы шартты сипаттама болып табылады, себебі деформация ең басынан бастап үздіксіз ауысып тұратын

ұзындығы бойынша тарайды және

ұзындығы бойынша тарайды және

қатынасы физикалық мәнінен айырылған .

қатынасы физикалық мәнінен айырылған .

а) б)

3-сурет. Деформация кезіндегі ұзару (а) және жылжу (б)

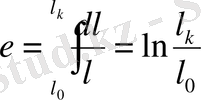

Шынайы салыстырмалы ұзару мынаған тең:

Үлгінің ұзаруы мен қысқаруы нормаль кернеудің әсерінен болады. Жанама кернеулер жылжу деформацияларын тудырады, олар

(радиан) сырғу бұрышы немесе

(радиан) сырғу бұрышы немесе

салыстырмалы жылжу шамасы бойынша бағаланады (1. 3-сур. ) .

салыстырмалы жылжу шамасы бойынша бағаланады (1. 3-сур. ) .

Салыстырмалы ұзару мен сырғу (е мен g) иілімділік пен серпімділік теорияларына қолданылатын деформацияның негізгі (фундаменталды) сипаттамалары. Ұзару және сырғу жиынтығы - дефоррмация тензоры - кернеу тензоры аналогы бойынша берілген нүктедегі кез-келген серпімді күйді сипаттайды және кез-келген бағыттағы е шамасын, кез-келген жазықтықта g шамасын анықтауға мүмкіндік береді. Егер деформацияның басты үш бағыты (сырғу шамалары нольге тең болса) алдын ала белгілі болса, оларды координата осьтеріне орналастыруға болады, дефоррмация тензоры үш ұзару жиынтығымен сипатталады:

,

,

мұндағы е 1 , е 2 , е 3 -сәйкесінше ең үлкен, орташа және ең кіші ұзару.

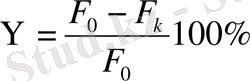

Деформацияның кеңінен қолданылатын үшінші сипаттамасына салыстырмалы жіңішкеру Ψ жатқызылады:

,

,

мұндағы F 0 , F k - сәйкесінше үлгінің бастапқы және соңғы көлденең қимасывның ауданы;

,

,

және

және

араларында бірдей шамалы деформациялар облысында функционалдық байланыс бар, яғни, әзірше пішіннің салыстырмалы өзгеру шамасы мен үлгінің барлық жұмыс нүктелеріндегі өлшемдер алмасуы бірдей. Бұл байланыс пластикалық деформация кезінде көлемнің тұрақтылығы шарттарынан шығады:

араларында бірдей шамалы деформациялар облысында функционалдық байланыс бар, яғни, әзірше пішіннің салыстырмалы өзгеру шамасы мен үлгінің барлық жұмыс нүктелеріндегі өлшемдер алмасуы бірдей. Бұл байланыс пластикалық деформация кезінде көлемнің тұрақтылығы шарттарынан шығады:

.

.

Деформацияның бұданда басқа сипаттамалары қолданылады. Мысалы, июге сынау кезінде деформация шамасын иілу жебесі, ал бұрауға сынауда бұралу бұрышы бойынша бағалауға болады.

1. 3 Я. Б Бридман бойынша механикалық сынақтар

кезінде деформацияланған және кернеуленген

күйдің схемалары.

Көбінесе механикалық сынақтар нәтижелері кернеуленген күй схемаларымен анықталады, ол үлгіде жүктеу шартарымен беріледі. Бір ғана материал кернеуленген күйдің әр түрлі схемасы бойынша сынақтан өткізілсе, беріктік пен иілімділіктің тіптен ұқсамайтын сипаттамаларын беруі мүмкін. Мұндай схеманың сегіз түрі бар (1. 1-кесте) .

1. 1-кестеде келтірілген схемалар тек серпімді және тең шамалы деформация облыстарына жарамды. Нақты сынақтар процесінде шоғырланған пластикалық деформациядан кейін бұл схемалар біршама өзгеруі мүмкін. Кернеуленген күйдің схемасы механикалық қасиеттерге, әсіресе сығу және созу кернеулері қатынастары арқылы деформация (пластиналылық) сипаттамаларына ықпалын тигізеді. Сығу кернеулері көп шамада созумен салыстырғанда пластиналылықтың болуына бейімдейді(гидростатикалық сығу жағдайында қирау тіптен болмайды) . Сондықтан, неғұрлым, кернеулі күй схемасындағы сығушы рөлі неғұрлым жоғары болса, ол соғұрлым, «жұмсақ»деп саналады, себебі оны жүзеге асыру кезінде материалдың деформациялық қабілеті жоғары. Кернеулі күй схемасы «жұмсақтықты» мөлшерлік бағалау үшін Я. Б. Бридман арнайы

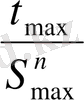

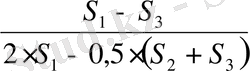

жұмсақтық коэффициентін есептеуді ұсынды:

жұмсақтық коэффициентін есептеуді ұсынды:

α=

,

,

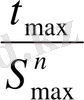

мұндағы, t max -ең жоғаррғы жанама кернеу ;

S max -неғұрлым келтірілген басты нормаль кернеу.

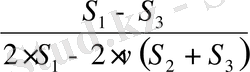

Беріктіктің екінші теориясы бойынша

S max =S 1 - υ·(S 2 +S 3 ),

мұндағы, υ -Пуассон коэффициенті.

Сонда

α=

,

,

Металдардың көбісінде Пуассон коэффициенті шамамен бірдей, ол ≈0, 25-ке тең, ал

шамасын мына теңдікпен есептеуге болады:

шамасын мына теңдікпен есептеуге болады:

α=

қатынасының кернеулі күй схемасының “жұмсақтығын” сипаттайтындығы мынаған келтіріледі.

t

max

шамасы пластикалық дефоррмауция басының жеңілдігін,

S

max

- морт үзілуді анықтайды. Егер

t

max

>S

max

болса, онда үлгіге жүк түсіру кезінде моррт сынудан бұрын, пластикалық джеформация басталып, морт үзілу алыстатылады. Егер

t

max

<S

max

болса, онда қирау пластикалық деформация пайда болғанға дейін болуы мүмкін. Неғұрлым,

t

max

үлкен және

S

max

кіші болса, (яғни,

α

үлкен), пластикалық деформацияның таралыуна ыңғайлы жағдай болады. Кернеулі күй схемасында сығу кернеулері жоқ болған кезде үш осьтік созу кезінде α=0. Бұл схема ең жоғарғы «қатаңдықпен» ерекшеленеді, яғни мұндай жағдайда материалдардың деформациялану қабілеті ең төменгі шамада. Кейбір металдар мен қорытпалар (сұр шойын, шыңдалған болат, интерметаллид) деформацияланады және α шамасы ең төмен болған кезде кернеулі күйдің жұмсақ схемалары жағдайларында қауіпсіз қызмет ете алады.

қатынасының кернеулі күй схемасының “жұмсақтығын” сипаттайтындығы мынаған келтіріледі.

t

max

шамасы пластикалық дефоррмауция басының жеңілдігін,

S

max

- морт үзілуді анықтайды. Егер

t

max

>S

max

болса, онда үлгіге жүк түсіру кезінде моррт сынудан бұрын, пластикалық джеформация басталып, морт үзілу алыстатылады. Егер

t

max

<S

max

болса, онда қирау пластикалық деформация пайда болғанға дейін болуы мүмкін. Неғұрлым,

t

max

үлкен және

S

max

кіші болса, (яғни,

α

үлкен), пластикалық деформацияның таралыуна ыңғайлы жағдай болады. Кернеулі күй схемасында сығу кернеулері жоқ болған кезде үш осьтік созу кезінде α=0. Бұл схема ең жоғарғы «қатаңдықпен» ерекшеленеді, яғни мұндай жағдайда материалдардың деформациялану қабілеті ең төменгі шамада. Кейбір металдар мен қорытпалар (сұр шойын, шыңдалған болат, интерметаллид) деформацияланады және α шамасы ең төмен болған кезде кернеулі күйдің жұмсақ схемалары жағдайларында қауіпсіз қызмет ете алады.

Шамасы әр түрлі сынақтарды салыстырмалы «жұмсақтықты» бағалау үшін α пайдаланылуы мүмкін.

1. 1-кесте-Кернеулі күйдің схемалары (Я. Б. Фридман бойынша)

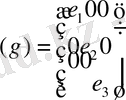

(S) =

Equation. 3

Equation. 3

S 1 >0

(S) =

Equation. 3

Equation. 3

S 3 <0

(S) =

S 1 >0, S 2 >0

(S) =

S 2 <0, S 3 <0

(S) =

S 1 >0, S 3 <0

(S) =

S 1 >0, S 2 >0, S 3 >0

Қыздырылған шар центрінде гидрростатикалық созу (S 3 =S 2 =S 1 ) . Цилиндрр тәррізді үлгіні кесумен созу

(центрлік зоналарда, мұндағы S 1 >S 2 , S 2 ≈S 3 )

(S) =

S 1 <0, S 2 <0, S 3 <0

(S) =

S 1 >0, S 2 <0, S 3 <0

Гидорстатикалық

қысыммен мойыншасы бар үлгіні созу

1. 2-кесте. Әр түрлі сынақтар кезіндегі α жұмсақтық коэффициенті

1. 4 Механикалық сынақтар түрлері мен сипаттамасы.

Үлгіге жүктеудің екі тәсілін пайдаланады: 1) оның деформациясын белгілі жылдамдықпен беру және осы деформацияға үлгінің кедергі күшін өлшеу жолымен; 2) үлгіге тұрақты жүк түсіре отырып. Осы кезде туындаған деформацияны өлшеумен.

Үздіксіз өлшеу мүмкіндігін және дефоррмацияға үшгінің кедергі күшін жазып тұруды қамтамасыз ететін бірінші тәсіл кеңірек тараған. Ол іс жүзінде статикалық сынақтың барлық түрінде қолданылады.

Жүктеудің екінші тәсілін қолданудың маңызды мысалы - сырғанау және ұзақ мерзімдік беріктікке сынау.

Уақыт бойынша жүк түсіруді өзгерту сипаты бойынша статикалық, динамикалық және циклдік болып бөлінеді. Статикалық жүк түсіру салыстырмалы баяу өсумен сипатталады, ол нөльден бастап біршама максимал шамаға дейін өседі (әдетте, секундтан бірнеше минутқа дейін) . Динамикалық жүктеу кезінде бұл өсу өте қысқа уақыт аралығында жүреді (секундтың ішінде) . Циклдік жүктеулер бағыт бойынша немесе шамасының бірнеше мәрте өзгеруімен сипатталады.

Ықпал ететін жүктеу сипатына байланысты статикалық, динамикалық және циклдік сынақтарды айырады.

Статикалық сынақтар үлгіге келетін жүктеудің бір қалыпты салыстырмалы баяу өзгеруімен және деформацияның төмен жылдамдығымен, сол сияқты қозғалатын машина бөлшектерінің шапашаңдық шамасының төмендігімен ерекшеленеді, бұл кезде инерция күштерін ескермеуге болады. Статикалық сынақтар кезінде қарапайым статикалық тепе-теңдік әдісімен жеткілікті дәлдікпен түсірілетін жүктеу және деформацияны, сонымен қатар сынақтың кез-келген моментінде деформация жұмысы шамасын анықтауға болады.

Үлгіге түсірілетін жүктеме схемасымен ерекшеленетін статикалық сынақтардың мына түлері неғұрлым маңыздырақ: бір осьтік созу, бір осьтік сығу, ию, айналдыру.

Динамикалық сынақтар үлгіге күш түсіру шамасын тез арада өзгерту және оның деформациясының үлкен шамада болуымен сипатталады. Динамикалық жүктеуді үлгіге ауыр салмақпен еркін құлайтын соққымен іске асырады. Нәтижесінде үлгінің біраз бөлігінде және сынақ машинасында біршама инерция күштері өрбиді. Динамикалық сынақтар нәтижесінде динамикалық деформацияның толық және салыстырмалы жұмысы шамасын, сол сияқты, үлгідегі қалдық деформация шамасын анықтайды. Динамикалық сынақтарды көбінесе ию схемасы бойынша жүргізеді.

Қажуға сынау жүргізу үшін үлгіге түсірілетін жүктеменің бірнеше мәрте өзгерту тән. Мұндай сынақтар көп уақыт алады (сағаттар -жүздеген сағаттар) . Қажуға сынау нәтижелері бойынша әр түрлі кернеу шамаларында қирауға дейінгі циклдер саны, ең соңында - үлгінің жүктеудің белгілі циклі саны аралығына төзетіні анықталады. Қажу сынақтары кезінде жүктеудік әр түрлі схемаларын қолданады: ию, созу, сығу, айналдыру.

Сынақ жүргізудің тағы да басқа екі үлкен айрықша тобы бар: Біріншісі - қаттылыққа сынау, мұнда, деформацияға кедергінің немесе басқа денемен (индентормен) әрекеттесу кезінде үлгінің беттік қабатының қирау сипаттамалары бағаланады. Қаттылыққа сынаудың көп түрлері статикалық болып табылады.

Екінші топ - сырғанағыштық және ұзақ мерзімді беріктік. Сынақтың бұл түрлерін, әдетте, ыстыққа беріктік сипаттамаларын бағалау үшін жоғары температураларда жүргізеді. Үлгілер барлық сынақ жүргізу кезінде тұрақты кернеу ықпалында болады. Сырғанағыштыққа сынау кезінде үлгі әр түрлі кернеуде болған кезде уақыт бойынша деформацияны анықтайды, ал ұзақ мерзімдік беріктікке сынау нәтижесінде әр түрлі кернеу ықпалында қирауға дейінгі уақыт бағаланады.

Сынақтар әр түрлі теріс шамалы өте төмен температуралардан басталып, әр түрлі орталарда балқу температурасына дейінгі температуралар аралықтарында өткізіледі.

Сынақтарды бірнеше мәрте қайталау кезінде нәтижелер тұрақтылығын қамтамасыз ететін белгілі жағдайлар орындалуы керек. Бұл ережелердің орындалуы әр түрлі уақытта, әр түрлі лабораторияда, әр түрлі құрал-жабдықтарда жүргізілген сынақтар нәтижелерін сәйкестендіруге кепілдік беруі керек. Мұндай тұрақтылықты және нәтижелер сәйкестігін қамтамасыз ету шарттары механикалық сынақтар подобия шарттары деп аталады.

Ол үшін ұқсастықтың үш түрі орындалу керек:

1) геометриялық (үлгінің пішіні мен өлшемдері) ;

2) механикалық (жүк түсірудің схемасы және күйі) ;

3) физикалық (сыртқы физикалық жағдайлар) .

Үлгінің пішіні мен өлшемдері дене пішіні мен жүк түсіру нүктелерінің белгілі орналасуынан тәуелді кернеулі күй схемалары арқылы сынақ нәтижелеріне әсер етеді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz