Болат пен шойынның термиялық өңдеу принциптері және технологиялары

... жалғасыТермиялық өңдеу

1. Термиялық өңдеу принциптері

Термиялық өңдеудің мақсаты -металлдың қажетті құрылымын дайындау кезінде қажетті қасиеттер (механикалық, физикалық, химиялық) кешенді дайындамадан немесе бұйымнан алу. Мəселен, оның мақсаты - материалдың мөлшері мен пішінін өзгертуге емес, материалдың қасиеттерін өзгерту -термиялық өңдеу басқа технологиялардан (құю, дəнекерлеу, басу жəне кесу) ерекшеленеді.

Болаттардың да, шойындардың да термиялық өңделуі негізделеді:

• полиморфты айналу;

• көміртектің аустенитте жəне ферритте түрлі еруі;

• түрлі қасиеттерге ие құрылымдарды алу мақсатында диффузиялық процестерді басқару.

Термиялық өңдеу жұмсартқыш, қатайтқыш, тұрақтандырушы болуы мүмкін, сондай-ақ арнайы мақсаттарға ие болуы мүмкін.

Жұмсартқыш өңдеуді қажетті технологиялық қасиеттерді дайындамаға беру үшін жүзеге асырады (мысалы, материалдың төмен кернеулігі мен беріктігі кезінде кесумен өңделуі жоғары болады) ;

Беріктендіргіш - бұйымның қажетті пайдалану қасиеттерін алу;

Тұрақтандыру - құрылымды жəне осылайша, бөлшектердің пішіні мен өлшемінтұрақтандыру.

Болат пен шойыннан жасалған бұйымдар мен дайындамалар ұшрайтын негізгі операциялар - қыздыру, шыңдау жəне жұмсарту.

Қыздыру температурасы белгілі бір температураға дейін термиялық, бұл температурада изотермиялық ұстамдылықтан, белгілі бір жылдамдықпен салқындатудан тұрады.

Fe-Fe3C жүйесі қорытпаларының - болат жəне шойынның айналу жарытылысы -қыздыру жəне салқындату кезінде бірдей болғандықтан, бұл өзгерістер болаттардың мысалы ретінде қарастырылады.

2. Күйдіру және қалыптандыру

Күйдірудің мақсаты - кесу мен қысу арқылы жақсы өңдеу мүмкіндігін қамтамасыз ету үшін металды (дайындамалар) жұмсарту; ыстық пластиктің деформациясы, құю немесе дəнекерлеу барысында пайда болған құрылымдағы ақауларды түзету; осы əдістермен бланктерді дайындау кезінде туындайтын қалдық кернеулерді жою .

Жылытумен байланысты дайындамалар алу технологиялық үдерістері кезінде жеделдетілген салқындату кернеулердің пайда болуына жəне қаттылықтың ұлғаюына əкелетін тепе-тең емес құрылымның пайда болуына əкеледі. Бұл олардың икемділігін қысқартуға жəне икемділікті төмендетуге мүмкіндік береді. Жуындыру кезінде, қайтадан кристаллизация мүмкін, соның арқасында астықты ұнтақтау.

Машинажасауда жыртылу алдын ала технологиялық операция болып табылады, ол құйылған, соғылған, жалған жəне дəнекерленген бланкілер қысыммен жұмыс істеуге немесе салқындатуға ұшырайды. Алдыңғы емдеу құрылым мен қасиеттердің өзгеруіне (қатайтуға) немесе кернеулердің пайда болуына себеп болған (егер ұнтақтаудан кейін) .

Металлургия өнеркəсібінде, болаттың технологиялық процесінде соңғы термоөңдеу болып табылады. Машина жасау кəсіпорындарына болат күйдірілген күйінде, яғни кесумен өңдеу үшін дайындалған түрінде металлургтардан түседі.

1-ші және 2-ші түрлердің өршуі ерекшеленеді. Бірінші типтегі күйдіру кезінде, әдетте, фазалық өзгерістер болмайды (қайта кристаллизация) немесе соңғы нәтижеге әсер етпейді. Екінші түрдің өрнектелуі қыздыру мен салқындату кезінде фазалық қайта құрулар пайда болатын, бұл металл құрылымына елеулі әсер етеді.

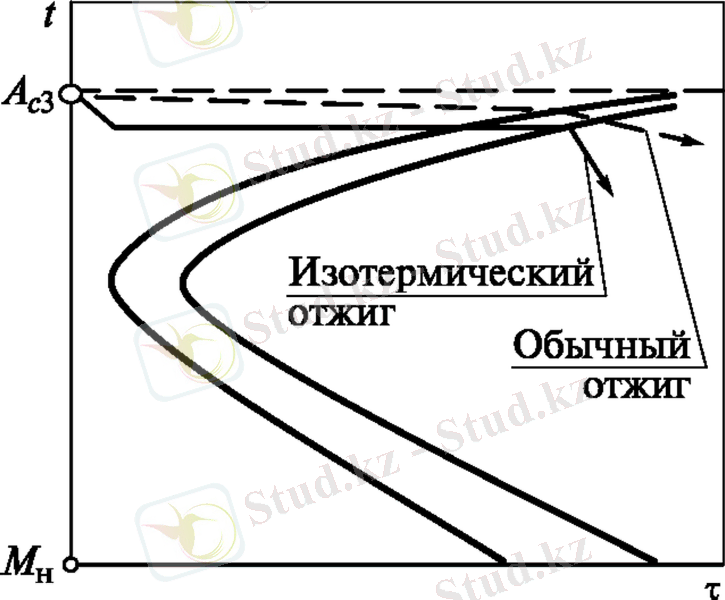

Изометриялық күйдіру көбінесе уақыт пен термиялық өңдеуді азайту мақсатымен жүзеге асырылады.

Изотермиялық күйдіру схемасы;

Қызып кету - термиялық өңдеу арқылы жоюға болмайтын тойтарылмайтын ақау.

3. Шыңдау

Шыңдау -қатайтылған термиялық операция. Қаттылық пен беріктігі мартенсит құрылымын алу арқылы қамтамасыз етіледі. Шыңдау соңғы операция емес. Осыдан кейін жұмсарту орындалады.

Шыңдау болаттың сыни нүктелерден жоғары температураны жылытудан, бұл температурада изотермиялық ұстап тұрады жəне мартенсит құрылымын алу үшін сыни мəннен асатын жылдамдықпен тез салқындатудан тұрады.

Перлит + ферритінің бастапқы құрылымымен алдын ала эвтектикаға дейінгі болаттарды сөндіруге арналған жылу Ас3 жоғары температурада 30 . . . 50 ° C температурасында жүргізіледі. Бұл жылыту кезінде болатта аустенит құрылымы болады, содан кейін мартенсит құрылымы аса маңызды мөлшерден жоғары жылдамдықпен салқындағаннан кейін. Бұл шыңдау толық деп аталады.

Ас3 төмен температурада қатайту, бірақ Ас1 жоғары толық емес деп аталады. Мұндай қыздыру бүкіл көлемде аустенит өндіруді қамтамасыз етпейді, феррит құрылымда сақталады. Сондықтан құрылыста тез салқындағаннан кейін, аустениттен қалыптасқан мартенситпен қатар феррит болады. Мұндай құрылым ферританың төменгі қаттылығына байланысты қажетті қаттылықты қамтамасыз етпейді. Демек, эвтектикаға дейінгі болаттар толық қатаюға ұшырауы керек.

Температураның асып кетуі (Ас3 жоғары 30, 50 ° C жоғары) болатты қаттылықты арттырмайды. Бұл эвтектикаға дейінгі болаттың Ас3 үстінен қыздырылған кезде, болатта бар барлық көміртекті мартенситпен сөндіргеннен кейін табылғанымен, сонымен бірге беріктігі үшін қаттылық барынша ұлғайтылғанымен түсіндіріледі. Сонымен қатар, температураның жоғарылауы аустенит дəнінің ұлғаюына, мартенсит пластиналарының көбеюіне жəне, осылайша, күштің төмендеуіне əкеледі

4. Суық өңдеу

Суық өңдеу құрылымнан қалдық аустенитті жою үшін орындалады. Оның қатысуы болаттардың қаттылығын азайтады, сонымен қатар, жүктемелердің əсер етуі кезінде аустенитті мартенситке немесе феррит-цементит қоспаларына түрлендіруге болады, бұл дəл бөлшектерге жол берілмейтін өлшемдерді өзгертуге əкеледі. Сонымен қатар, құрамында көміртегі бар 0, 6% асатын көміртекті болаттар жəне көп мөлшерленген, мартенсит айналдыру нүктесі 20°C төмен жəне сөнгеннен кейін құрылымда қалдық аустенит бар.

Қалдық аустенитты жою немесе оның мөлшерін кеміту үшін, сөндіруден кейінгі болат теріс температураға дейін салқындатылады: яғни суық өңдеу жүргізіледі. Нəтижесінде мартенситті айналым қайта жаңғыртылады. Осылайша, суық өңдеу, негізінен, шыңдаумен салқындатудың жалғасы болып табылады.

Практикада, суық өңдеу емделушінің мөлшерін уақытында өзгертуге жол берілмейтін (калибрлер, өлшеу плиткалары, шарикті мойынтіректердің сақиналары жəне т. б. ) нақты бөлшектерінің өлшемдерін тұрақтандыру үшін қолданылады.

Егер бөлшектерді қатайтқаннан кейін цехта ұзақ уақыт қалатын болса, суықтанудың əсері төмендейді. Бұл аустенитты тұрақтандыруға əкеледі, ол суықпен өңдеуде барлық қалдық аустенит мартенситке айналмайтындығын көрсетеді. Демек, суықпен өңдеуден кейін дереу жүзеге асырылуы керек.

5. Шыңдау ақаулықтары

Термиялық өңдеу кезінде деформация және бүгілу жиі кездеседі. Деформацияны оның пішінін сақтай отырып, бөліктің өлшемдеріндегі өзгерістерді өзгерту əдеттегідей жəне бөлшектің кескіні өзгереді (ол бүктелген, пропеллермен оралған жəне т. б. ) . Бірқатар жағдайларда, сызаттардың пайда болуы немесе тіпті бірнеше бөлікке бланктерді толығымен жою.

Деформация және бүгілу тез суытуды жүзеге асыратын сұйылтуға тән. Сондықтан біз осы термиялық өңдеудің төмендегі жұмысын қарастырамыз.

Бұл ақаулардың себебі шыңдау кернеулері болып табылады. Сыртқы күштерді қолданбастан өнімде сөндіру үрдісінде кернеулердің кернеуі орын алады; олар сөндірілгеннен кейін қалады, сондықтан оларды қалдық деп атайды. Температураның кернеуі жылу (жылу) жəне құрылымдық (фазалық) кернеулерге бөлінеді.

Термиялық кернеулер беті мен өзектің біркелкі емес салқындауы нəтижесінде пайда болады. Бөлімнің температуралық құлдырауы бұйымның əр түрлі қабаттарының біркелкі емес жылуды қысуына əкеледі. Термиялық кернеулер, негізінен, тозу процесі кезінде салқындату кезінде, көлемнің азаюымен жүреді. Беткі қабаттардың көлемін азайту, пластикалық өзектің əлі де салқындатылғанына кедергі келтіреді. Өзек салқындаған кезде, бұрынғы салқындатылған төмен пластикалық беткі қабаттармен көлемді азайтуға жол берілмейді. Осылайша, салқындату аяқталғаннан кейін де, бірдей температура барлық көлемде орнатылса, бұйымға қалдық кернеулер əсер етеді: кейбір жерлерде қысу, басқаларында -созылу. Температураның неғұрлым жоғары температурасы жəне салқындату жылдамдығы неғұрлым жоғары болса, температураның төмендеуі өнім бөлігінде пайда болады жəне демек, термиялық кернеулер соғұрлым көп болады. Жылу кернеулерін азайту салқындату жылдамдығын төмендету арқылы жүзеге асырылады.

Құрылымдық кернеулер көлемнің ұлғаюына байланысты мартенситикалық трансформация нəтижесінде пайда болады. Мартенсит көлемі бастапқы құрылым көлемінен - феррит пен цементиттен үлкенірек. Металлургиядағы жəне, тиісінше, мартенсит құрамындағы көміртегі мөлшері неғұрлым жоғары болса, соғұрлым үлкен көлем өзгереді жəне құрылымдық кернеулердің деңгейі неғұрлым жоғары болады.

о шыңдау кернеклерінің шамасы:

• сырғыштық о< о02шегінен аз болуы, ал деформация болмайды;

• сырғыштық шегінен асып кету, алайда сырғыштық шегі от< о< ов болуы мүмкін, онда бұйымның бүгілуі болады (деформация) ;

• о> ов беріктік шегінен асып кету, бұл ретте сызаттар пайда болады жəне бұйым толығымен бөлшектенеді.

Осылайша, беріктендіру деформациясының төмендеуі, əсіресе қиманың диаметрі немесе қалыңдығына тəн ұзын жəне жіңішке бөлшектердің үлкен (ұзындығы 10 жəне одан да көп) ұзындығының қатынасын қамтитын шағын қаттылықтарды өндіруде маңызды міндет болып табылады. Қатты кесу деформациялары сонымен қатар ұзындығы бойымен көлденең қиманың өлшемдеріндегі өткір өзгерістері бар күрделі пішіннің егжей-тегжейінде көрінуі мүмкін.

Шыңдау кезінде деформацияға бейім бөлшектерді механикалық өңдеу кезінде, Ас1 температурасынан төмен температурада жəне одан кейінгі изотермиялық ұстамдылықтан тұратын тұрақтандырғыш термиялық өңдеуді орындау қажет. Бұл операциялар əртүрлі деп аталады: температура, тозу немесе төмен температурадағы күйдіру.

6. Беттік беріктендіру

Қаттылықты күшейту жəне одан кейінгі температура тозуы, əсер ету жүктемелерімен ұштастырылған тозу жағдайында бөліктің өнімділігін қамтамасыз ете алмайды. Бұл үшін бір мезгілде қаттылық пен қатаңдықтың жоғары мəндері қажет. Алайда жоғары болат көлемін бірақ төмен беріктігі беріктендіру кейін табандылық бар, жəне керісінше.

Мұндай жағдайларда бетінің қатаюы қолданылады. Бұл бөлшектер жоғары беттік қаттылық қамтамасыз етеді жəне осылайша кезде тұтқыр негізгі тозуға.

Бетінің беріктігін химиялық термиялық өңдеу əдісімен (ХТӨ) химиялық жəне термиялық əсерлерін химиялық құрамы, бетінің қабатының құрылымы мен қасиеттерін өзгерту, сондай-ақ бетінің қатаюын болдырмау мақсатында біріктіреді .

Химиялық құрамы түрлі элементтердің беткі қабатына диффузияға байланысты өзгереді. ХТӨ нəтижесі бойынша, дайындаудың жоғары тозуға төзімділігі беткі қабаттың қаттылығын арттыру арқылы, тұтқыр өзегін сақтай отырып қол жеткізіледі. Химиялық-термиялық өңдеу сондай-ақ коррозияға төзімділікке жету үшін орындалады. Бірқатар жағдайларда бұл проблемаларды бір мезгілде шешуге болады.

Бетінің беріктігін арттыру тек қана бет қабатының тереңдігіне дейін қыздыру арқылы жүзеге асырылады, сондықтан кейінгі салқындату кезінде бұл қабат тек қана көлденең қиманың барлық бөліктеріне емес, тек осы қабатқа бөлінеді. Соққы жүктемелеріне төзімділігі өзек арқылы қамтамасыз етіледі.

7. Химия-термиялық өңдеу

Химиялық-термиялық өңдеу - əртүрлі элементтердің бөлшектердің беткі жағылуын сыртқы ортадан олардың диффузиясы арқылы алу процесі. Химиялық-термиялық өңдеу процесі үш кезеңнен тұрады:

• молекулалардың ыдырауы мен диффузиялық элементтің белсенді атомдарының пайда болуынан тұратын диссоциация. Мысалы, атомдық көміртекті (2CO3CO2 + С), атомдық азоттың (2НН3 ^ 3Н2 + 2Н) қалыптасуымен аммиак көміртек тотығының диссоциациясы;

•Адсорбция, яғни бетіндегі диффузиялық элементтің белсенді атомдары;

• диффузия, яғни, қаныққан элементті металлдың ішкі жағына ену.

Диффузия қабатының қалыңдығы температураға, қартаюдың ұзақтығына жəне бөліктің бетіне диффузиялық элементтің концентрациясына байланысты.

Диффузия жылдамдығы жəне, демек, қабаттың қалыңдығы HTO процесінің температурасы мен ұзақтығы артып келеді. Бұл жағдайда параболикалық уақыт тəуелділігі байқалады жəне температура əлдеқайда күшті - экспоненталық. Сондықтан температура тиімділігін арттыру қабаттың мəнін арттырады .

Термиялық өңдеу үшін цементтеу, азоттау, (ционирование) карбониттау жəне диффузия (гальваникалық қоспағанда) металлизация: мынадай өнеркəсібінде, ең кең таралған түрлері XTO.

Цементтеу жəне кейінгі термиялық өңдеу технологиялары:

a - цементтеуден суықтатумен қыздыру; в - жалғыз қатаю; в - екі есе қатайту

Цементтеу жəне кейіннен термиялық өңдеу арқылы күшейтілетін бөлікті дайындаудың типтік технологиялық процесі:

-тазарту жұмыстары;

-Алдын-ала өңдеу (ұнтақтауды қоса алғанда) ;

-беріктенбейтін бөліктің бөліктерін қорғау;

-беріктендіру;

-төмен демалыс;

-әрлеу;

Күйдіруден кейін жəне кейінгі термиялық өңдеуден кейін деформациялар орын алады, сондықтан əрлеу міндетті болып табылады. Бөлшектің цементтелген қабатының ең көп таралған қалыңдығы 0, 8 . . . 1, 2 мм құрайды, сондықтан, карборивация кезінде, тегістеу үшін ескеруді ескере отырып, үлкен қалыңдықтың - 1, 2, 1, 5 мм қабатын алу қажет.

8. Термиялық өңдеу кезінде қыздыру және салқындату шарттары

Дайындамаларды жылыту. Металл беті жылытылған кезде, белсенді, дəстүрлі жəне қорғаныш бөлінген жылу тасымалдағыштарына байланысты.

Белсенді медиа химиялық-термиялық өңдеуді орындау кезінде пайдаланылады, олар жоғарыда қаралған.

Әдеттегі ортаға ауа - электр пештерінің атмосферасы мен газ жану өнімдері - газ пештерінің атмосферасы кіреді. Осы бұқаралық ақпарат құралдарында қызған кезде, метал пештің атмосферасына жауап береді. Болаттың тотығуы 200 ° C-тан басталады (бір мезгілде түстің түстері пайда болады) . Температураның жоғарылауы тотығуды күшейтеді жəне масштабтың пайда болуына себеп болады - темір металдан жасалған негізгі металлдарға нашар байланған темір тотықтары пайда болады. 700 ° C жоғары температура кезінде болат құймаларының бетінің декорборациясы басталады. Бұл процестер неғұрлым қарқынды дамып, температура неғұрлым жоғары болса жəне ұстап тұру ұзағырақ болса. Сондықтан, əдеттегі атмосфералық пештерде қызған кезде, металдың жоғары температурада болу уақытын азайту ұсынылады.

Қорғаныс ортасы болатты тотығудан, масштабтаудан жəне дезарлаудан қорғайды. Өнеркəсіпте газ жəне сұйық орталар қолданылады.

Газдың эндотермиялық жəне экзотермиялық атмосферасы ауамен белгілі бір қатынаста табиғи газды жағу арқылы алынады. Бұл атмосфералар 650. 1100 ° С температура кезінде термиялық өңдеуді жүзеге асыруға мүмкіндік береді, ал преформалардың жеңіл беттерін сақтайды. Дегенмен, олар əмбебап емес, өйткені кейбір термиялық өңдеу жұмыстары төмен температураларда (мысалы, болаттардың қаттылығын), ал басқалары, керісінше жоғары температура кезінде орындалады.

Қорғаныс ортасы - инертті газдардан тұрады - атмосфера, аргон, гелий. Алайда, олардың құны жоғары болғандықтан, олар кеңінен қолданылмады.

Өнеркəсіпте вакуумдағы жылу кеңінен қолданылады, бұл тотығудан жəне декорбермациядан сенімді қорғанысты қамтамасыз етумен қатар, металды газсыздандыруға да ықпал етеді.

Газ тəрізді бұқаралық ақпарат құралдарында жылытудың іс жүзінде барлық түрлері үшін жылыту жүргізіледі: күйдіру жəне қалыпқа келтіру, сөндіру жəне температура.

Сұйық медиа жылу жəне салқындату құралдары ретінде пайдаланылады. Олар суды сөндіру, температурадан тазарту, сондай-ақ суды сөндіру кезінде салқындату үшін қолданылады, мысалы изотермиялық сөндіру кезінде.

Бұл атмосфералар 650. 1100 ° С температура кезінде термиялық өңдеуді жүзеге асыруға мүмкіндік береді, ал преформалардың жеңіл беттерін сақтайды. Дегенмен, олар əмбебап емес, өйткені кейбір термиялық өңдеу жұмыстары төмен температураларда (мысалы, болаттардың қаттылығын), ал басқалары, керісінше жоғары температура кезінде орындалады.

Қорғаныс ортасы - инертті газдардан тұрады - атмосфера, аргон, гелий. Алайда, олардың құны жоғары болғандықтан, олар кеңінен қолданылмады.

Өнеркəсіпте вакуумдағы жылу кеңінен қолданылады, бұл тотығудан жəне декорбермациядан сенімді қорғанысты қамтамасыз етумен қатар, металды газсыздандыруға да ықпал етеді.

Газ тəрізді бұқаралық ақпарат құралдарында жылытудың іс жүзінде барлық түрлері үшін жылыту жүргізіледі: күйдіру жəне қалыпқа келтіру, сөндіру жəне температура.

Сұйық медиа жылу жəне салқындату құралдары ретінде пайдаланылады. Олар суды сөндіру, температурадан тазарту, сондай-ақ суды сөндіру кезінде салқындату үшін қолданылады, мысалы изотермиялық сөндіру кезінде.

Шыңдау қоспалардың құрамы мен жұмыс температурасы төменде берілген:

„ Қолдану Температуры

Қоспа құрамы, мас. % °С

BaCl2(65 %) + KCl (30 %) + NaCl (5 %) . . . 750 . . . 850

BaCl2 (83 %) + BaF2 (17 %) . . . 900 . . . 1 100

BaCl2 (95 %) + MgF2 (5 %) . . . 950 . . . 1350

BaCl2 (100 %) . . . 1020. 1320

Бір жағынан, балқу нүктесімен шектелген əртүрлі температура диапазондарында кейбір композицияларды келтірейік, ал екінші жағынан - қайнау температурасы бойынша жəне əртүрлі жылу өңдеу операциялары үшін пайдаланылады.

Осылайша, 45% NaNO3 жəне 55% KNO3 тұратын қоспасы 160: 650 ° C температура диапазонында жұмыс істейді, ол барлық түрлердегі (төмен, орташа жəне жоғары) температура температурасын қамтиды.

Кеуіп кететін қоспалар өте кең температура диапазонын қамтиды, оларды пайдалану кез келген болатты қатайтуға мүмкіндік береді. Мысалы, 750. 850 ° C-тан алдын ала эвтектоид пен гиперэтекоид көміртегінің қатаюы орындалады.

Жылыту уақытын таңдаңыз. Пештегі бөліктерді табудың жалпы уақыты белгіленген температура мен осы температурада ұстау уақытына дейін қыздыру уақытынан тұрады.

Жеткілікті реттелетін уақыт теледидар тұрғандары, ол мүмкін емес, жалпы уақыт бұл компонент өзгерту сонша, дайындамалар бүкіл көлемінің (аустените перлит, мысалы, толық конверсия) өтеді, құрылымдық өзгерістер анықталады.

Алдын ала белгіленген температураға дейін қыздыру уақыты T өзгертілуі мүмкін, жалпы уақыт осы компонент көптеген факторларға тəуелді болып табылады.

Ең алдымен, металды қыздыру жылдамдығын əртүрлі технологияларды қолдану арқылы өзгертуге болады. Ең жоғары жылдамдық 1000 ° C / с дейін қыздыру арқылы қамтамасыз етіледі. сұйық ортада (балқытылған тұз) жылу жылдамдығы шамамен 10 ° C / с, жəне ауада (газ) бар пештерде табылады атмосфера айтарлықтай төмен - шамамен 1 ° C / с. Алайда, барлық қыздыру əдістерінің барлығы əмбебап болып табылмайды, сондықтан олар өзара алмастырылмайды.

Ең жоғары жылдамдық жер үсті жылыту технологиясымен қамтамасыз етілген. Дегенмен, оларды пайдалану негізінен жер үсті сөндіруге шектелген. Ол сондай-ақ, негізінен, олар қабілеті жəне демалыс үшін пайдаланылады əмбебап сұйықтар, емес. термоөңдеу барлық түрлері жүзеге асырылады пеші, - Ол газ (вакуум) орталарда ең əмбебап жабдықтар болып табылады .

Қорғаныш атмосфераны пайдаланған кезде, жалпы жылу уақытының өсуі соншалықты маңызды емес. Керісінше, дəстүрлі атмосфералық пештерде қызған кезде, теріс құбылыстарды азайту үшін (тотығу, декарорбизация жəне т. б. ) аз болуы керек. Дегенмен, жылу жылдамдығын ерікті түрде арттыру мүмкін емес, бірқатар факторларды ескеру қажет: болаттың химиялық құрамы, бөлшектердің өлшемдері жəне дизайны.

Ең алдымен, оның химиялық құрамына байланысты болаттың жылу өткізгіштігін еске түсіру керек. Төмен жылу өткізгіштігі бар болаттардың жылдам қызуы кернеулердің пайда болуына себеп болады, сонымен қатар бөліктің жəне ядраның бір мезгілде өтетін көлемінің өзгеруіне байланысты. Сондықтан допелге қарағанда жылу өткізгіштікке ие болатын көміртекті болаттар тез қыздыруы мүмкін.

Сонымен қатар, қыздыру жылдамдығы бөліктің дизайны бойынша анықталады. Қарапайым пішін туралы егжей-тегжейлі қызып кетуі мүмкін, бұл секцияның температурасы төмендейді. Жылдамырақ болатындай, болаттардан жасалған бөлшектер біртекті құрылыммен қыздыруы мүмкін.

Қыздыру жылдамдығы бір мезгілде жылытылған металдың (зарядтың) массасына жəне пеш ішіндегі бос жерлердің орналасуына байланысты. Бұл пештің көлемі бойынша температура айырмашылығы айтарлықтай болуы мүмкін - жылытқыштарға жақын бөлшектер жылдамырақ қызады.

Термоөңдеу тəжірибесінде жұмыс регламентінің қыздыру жылдамдығын қамтамасыз ететін режимдер қолданылады.

Пештің көмегімен бөліктердің баяу жылытуы (бөлшектер суық пешке салынған) ірі мөлшердегі құймалар мен легирленген болаттардың құйылуы үшін қолданылады. Бланкілерді конфигурациялау неғұрлым күрделі болса, жылуды баяулатады. Осы технологиямен жылыту уақыты ең ұзын.

Жылытуды жылдамдату түрлі жолдармен жүзеге асырылады. Ағаштар қажетті температураға қыздырылған пешке орналастырылады. Жылыту уақыты азаяды, бірақ жұмыс бөлігіндегі температура мен жылу кернеулерінің артуы артады. Температура техникамен талап етілгеннен əлдеқайда жоғары пешке салынған болса, жылдамырақ орнатылған температураға дейін қызады. Бланктер қызып кетпейді, өйткені олар пешке қойылғанда, температура күрт төмендейді. Содан кейін белгіленген температураға дейін қыздыру тез жүреді, бірақ жұмыс бөлшектерінің бөлігіндегі температура айырмашылығы артады, демек термиялық кернеулер артады.

Температура айырмасын азайту үшін алдын ала қыздыру арқылы қыздыру керек. Бұл үшін екі пештер қолданылады. Алғашқы пештің температурасы қажет болғаннан төмен - ол қызады, содан кейін бұйымдар соңғы жылытуға арналған екінші пешке ауыстырылады. Бұл əдіс сұйық қыздыру құралдарын қолданғанда да қолданылады. Атап айтқанда, жоғары температурада (1200 ° C

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz