ЖШС Арбакеш үшін КАМАЗ-5410 қозғалтқыштарын жөндеу алаңын жобалау және ТО мен ТР технологиясын ұйымдастыру

Мазмұны

Кіріспе

1. Жалпы бөлімі

1. 1 ЖШС «Арбакеш» сипаттамасы

1. 2 ТР АТП зонасындағы қозғалтқышты жөндеу бойынша алаңның сипаттамасы

2. Есептік-технологиялық бөлімі

2. 1 Техникалық қызмет көрсетудің (ТО) барлық түрлерінің өндірістік бағдарламаларының жылдық есебі

2. 2 АТП-ның өндірістік жұмысшыларының санының есебі

3. Ұйымдастырушылық бөлімі

3. 1 АТП-ның инженерлік - техникалық бөлімі, бағытталуы және құрамы

3. 2 ТО және ТР зонасындағы демалыс және еңбек тәртібін таңдау

3. 3 АТП-дағы ТО және ТР технологиялық үрдіс сызбасы

4. Еңбекті қорғау

4. 1 Еңбек және еңбекті қорғау Қауіпсіздігі жөніндегі жұмыстарды ұйымдастыру

4. 2 Автокөлік құралдары мен олардың агрегаттарының техникалық жай-күйін тексеру

4. 3 Аккумулятор батареяларымен жұмыс істеу кезінде қойылатын талаптар

4. 4 Автокөлік құралдарын, агрегаттарды және бөлшектерді жууға қойылатын талаптар

4. 5 Слесарлық және майлау жұмыстары

4. 6 Еңбек қауіпсіздігін қамтамасыз етудің жолдары

4. 7 Өрт қауіпсіздігінің сипаттамасы. Өрттің алдын алу жүйелері

5. Экологиялық бөлім

5. 1 Жалпы жағдайы

6. Экономикалық бөлім

6. 1 Негізгі қор құнының есебі

6. 2 Арзан мүліктер, жабдықтар мен құралдардың құны

6. 3 Жалақы мен еңбек есебі

6. 4 Өндірістегі шығын сметасының есебі

Қорытынды

Қолданылған әдебиеттер тізімі

Кіріспе

Көптеген дамыған елдер үшін әлемдік экономиканың заманауи даму сатысында автокөлікті транспорт ішкі транспорттың және елдің транспорттық жүйесінің негізгі элементі болып табылады, ол сол елдің экономикалық өсуі мен әлеуметтік дамуын қамтамасыз етіп отыратын ең үлкен орындардың біріне ие. Нарықтың қатынастың қалыптасу сатысы барысында автокөлікті транспорттың қарқынды дамуы үшін объективті көзқарастар мен алғышарттар пайда болды. Кішкене және орташа қашықтықта орын ауыстыратын немесе мысалы, елді-мекендерге, қыстақтарға жолаушыларды орынауыстыр деген секілді үрдістерде автокөлікті транспортты ауыстыратын дәлме-дәл орнын басатындар жоқ.

Біздің еліміз автомобилизация үрдісін автокөлік парктерін көбейту мен ғана шектелмеу қажет, сонымен қатар ол сақтау, техникалық қызмет көрсету және транспорттық құралдардың жөндеудің материалды-техникалық базасының болашақта дамуына бағытталған кейбір бірқатар сұрақтарды шешуді талап етеді. Автокөлікті парктің жұмыс істеу аумағындағы ең негізгі тапсырмалардың бірі техникалық қызмет көрсетуді ұйымдастыруды әрі қарай қалыптастыру және жұмысқа қабілеттілігін жоғарылату мақсатында ағымдағы автокөлікті жөндеу және сонымен қатар жұмыс істеу барысындағы шығынды төмендету болып табылады. Көрсетілген тапсырмалардың өзектілігі автокөліктің өндірісіне қарағанда, оған техникалық қызмет көрсету барысында көп еңбек пен құралдар шығындалуымен расталады.

Берілген дипломдық жобада мынадай мақсаттар қойылған:

1. КАМАЗ-5410 автокөліктерінің ТО және ТР технологиясы мен ұйымдастыруы бойынша тәжірбиелік және теориялық білімді кеңейту және бекіту;

2. ТО технологиялық үрдістерін жасауда, жөндеуде және АТП жағдайында автокөліктердің сенімділігін бағалауда арнайы нормативті және ғылыми-техникалық әдебиеттермен бітірушінің өзіндік жұмыстарының машығын дамыту

Берілген дипломдық жобаның тақырыбы қозғалтқыштарды жөндеу алаңын, нақты мерзімін және ТО-1, ТО-2 құрамын, КАМАЗ - 5410 автокөлік қозғалтқышының ТР-ны зерттеу және жасау, олардың математикалық сипаттамасын, автокөліктің қозғалтқышының Тр үрдісі үшін құрылғының сипаттамасын жасау.

Есептеуді жіне зерттеуді жүргізу кезінде біз саналы түрде бірінші жылы паркті жоспарлық ауыстыру жүретін болғандықтан автокөлікті кәсіпорынның паркін қайта жабдықтау бағдарламасын есепке алған жоқпыз. Өз ресурсын өндіріп шыққаннан кейін қозғалмалы құрам жайлап есептен шығарылады және оның орнына заманауи талаптардың барлығына жауап беретін жаңа техника келеді. Кәсіпорында болатты кеңінен пайдалану барысында шағын санатты автобустарды алады, ол АТП паркінің жеңіл бөлігін қарастыруға арналған жарамды технологиялық жабдықтарды пайдалана отырып, міндетті түрде жөндеу шығындарын азайтуға көмектеседі.

Берілген жұмыстағы ұсынылған толықтай барлық іс-шаралар жинағы міндетті түрде ТО және ТР - ны жүргізу қатарларын оңтайландыру керек, ағынды шығындарды азайтып және автопарктің жұмысқа қабілеттілігін жоғарылатуы тиіс.

Кез-келген шаруашылықтың ең басты тапсырмасы автокөліктерді ағынды жөндеуді және техникалық қызмет көрсетуді ұйымдастыру болып табылады. Дипломдық жоба осы өзекті тақырыпқа арналады.

1. Жалпы бөлімі

1. 1 ЖШС «Арбакеш» сипаттамасы

Автотранспорттық кәсіпорын (АТП) - жүктік, өз иелігінде 19 дана КАМАЗ-5410 автокөлігі, оның ішінде 5 «жаңа», яғни капитальды жөндеу нормасына әлі жеткен жоқ және 14 дана «ескі», яғни осы жүрістерін жоғары жаққа 80 % -ға орындаған, (тапсырма шарты бойынша) .

АТП суық климаттық аумақта, қалалық және аудандық жағдайда жұмыс істей отырып, кәсіпорын және ұйым, сонымен қатар жеке мекеме мен жеке тұлғалардың тапсырмасы бойынша жүк тасымалын жүзеге асырады.

Автокөліктің орташатәуліктік жүрісі 268 км құрайды, жұмыс істеу шартының категориясы Д3-Р1, кәсіпорын жылына 305 күн жұмыс істейді.

ЖШС өз құрамында мыналарға ие:

- әкімшілік корпус;

- өндірістік корпус;

- автокөлік тұрағының зонасы;

- қазандық;

- трансфарматорлы шағын бекет;

- бақылау-техникалық орталығы;

Техникалық қызмет көрсету өндірісі және қозғалмалы құрамның ағынды жөндеуі үшін автокөлікті транспорттың қозғалмалы құрамының ағынды жөндеуге және техникалық қызмет көрсетуге сәйкес, өндірістік корпуста жұмысшы топпен арнайыландырылған, ТО және ТР -дағы жұмыстардың сапалы орындалуы үшін қажетті жабдықтармен жабдықталған, тексеріп қарауға арналған арықтармен жабдықталған № 1 және № 2 техникалық қызмет көрсету зонасы, ағымды жөндеу (ТР) зонасы бар.

ЖИнау, тазалау және жуу жұмыстарын жасауға арналған арнайы бөлек тұратын ғимарат, күнделікті қызмет көрсету зонасы (ЕО) бар, онда жуу құрылғылары бар екі ағында сызықтармен құрастырылған.

Сызыққа шықпас бұрын және автокөліктер жұмыстан қайтқаннан кейін олар әр автокөліктің техникалық жағдайын орнататын бақылау-технмкалық пунктінен өтеді.

1. 2 АТП-ның ТР-зонасындағы қозғалтқыштарды жөндеу бойынша алаңның сипаттамасы

Қозғалтқыштардың ТО және ТР жұмыстарын орындаудағы біріктірілген алаң және басқару жүйесі (қозғалтқыш, қозғалтқыш стартері, радиаторлар, рульдік басқару) мыналарды жүргізеді - майлауды және қозғалтқыш майын ауыстыру, ескірген бөлшектерді, күпшектерді, коленчатты біліктерді ауыстыру, сонымен қатар алыс жолға кететін машиналар үшін бөлшектер қорын дайындау. Май және жарамсыз бөлшектерді ауыстыратын, арнайы құралдармен жабдықталған бөлек ғимаратта қозғалтқыш бөлшектерін жөндейді. Кемшлігі бар жаңа бөлшектерді құйып алып оларды қайрайды.

Алаңның агрегатты бөлімінде мыналар жасалынады - агрегатты тексеру және қарауда және балшық пен шаңнан тазартудан кейінгі ТР посттарында жойыла алмаған ақаулықты жөндеу және арнайы құрылғыларда оларды тәжірбиеден өткізу; жөндеу керек агрегаттар мен құралдарды буындарға және бөлшектерге бөліп алады, жуып содан соң оны кептіреді, техникалық жағдайына байланысты бөлшектерді ауыстырады немесе жөндейді, сонымен қатар оларды сәйкес бақылау стендінде оларды тексереді.

Ғимарат алаңы 172 м 2 -ты құрайды, алаң бақылауға және тәжірбиеден өткізу үшін сәйкесінше стендтермен (М532, Ки 1224, КИ-13671) көтергіш автокөліктермен, верстактармен және құралдармен, роликті конвейермен жабдықталған. Агрегаттық алаң қауіпсіздік шартына сәйкес жұмысты орындау үшін барлық қажетті аспаптармен, құралдармен жабдықталған.

Алаңда 8 адам жұмыс істейі, соның ішінде:

1- аға механик;

7- жабдықтарды жөндеу бойынша слесарлар.

2. 3 ТО және ТР -дағы технологиялық үрдісті ұйымдастыру әдістерін негіздеу және таңдау

Қызмет көрсету әдістерін таңдауғакелесі факторлар әсер етеді:

- ТО-ның берілген түрі бойынша ауысым бағдарламасы;

- ТО-ның берілген түрі бойынша жұмыс мазмұны мен көлемінің сипаттамасы ( тұрақты немесе ауыспалы) ;

- қозғалмалы құрамның түрі мен саны;

- берілген түрге қызмет көрсетуге бөлінген уақыт мерзімі;

- қызмет көрсетудегі еңбек көлемі;

- тізбек бойынша автокөліктердің жұмыс тәртібі.

Топтық тізбекте немесе әмбебап орындарда ТО-ны өткізу шарттарының қажеттеліктері болып табылады: қозғалмалы құрамның ауысымды бағдарламасы (тәуліктік) топтық әдіс үшін болуы керек:

ТО - 1 -

тәуліктегі қызмет көрсету;

тәуліктегі қызмет көрсету;

ТО - 2 -

тәуліктегі қызмет көрсету;

тәуліктегі қызмет көрсету;

Біздің есебіміз бойынша тәуліктік бағдарлама құрайды:

ТО - 1 - 11 қызмет көрсету;

ТО - 2 - 3 қызмет көрсету;

Осыған байланысты қызмет көрсетуді өткізу әдісін тұйықталған әмбебап посттарда қабылдаймыз. Жұмысшылар әмбебап буындарға ұйымдастырылған, онда олар ТО және ТР жұмыстарын жүргізеді. Агрегаттардағы, автокөліктік жүйедегі және ТО жұмыс түрлері бойынша жұмысшылар арнайыландырылған. [3] стр. 80.

Қызмет көрсетудің тәуліктік бағдарламасы тәулігіне 100 ден аса құрайтындықтан, яғни 252 қызмет көрсету, ЕО зонасы үшін қызмет көрсетудің топтық әдісін қолданамыз.

2. 4 ТО және ТП зоналары үшін тізбектер орындар санын анықтау

ТО және ТР бөлек посттарының саны жалпы формула бойынша есептеледі:

П

i

=

Т

ri

K

ni

K

cmi

K

ni

K

cmi

i

i

Д

рг

Т

см

Т

см

С

С

Р

н

Р

н

ȵ

п

ȵ

п

Мұнда Т ri - автокөлік паркі бойынша әсер ету түрінің жылдың еңбек көлемі, адам. сағ.

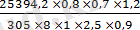

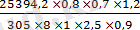

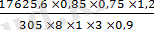

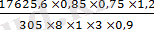

K ni - берілген әсер ету түрі үшін посттық жұмыс түрінің үлесі, [5 ] кесте. 5. 11, цехта орындалған, диагностикалау посттарында және басқа да жұмыс орындарында орындалған жұмыстар саналмайды, ТО - 1 үшін K ni = 0, 85; ТО - 2 үшін - K ni = 0, 75; ТР үшін К п = 0, 4;

K cmi - айрықша жұмысы көп ауысымда орындалған жұмыс көлемінің үлесін есептейтін коэффициент; ТО - 1 және ТО - 2 үшін K cmi = 1; ТР үшін K cmi = 0, 55;

- жұмыс көлемінің тұрақсыздығын және қозғалмалы құрамның техникалық жағдайының өзгеруі сипаты жағдайындағы автокөліктердің посттарға келуін есепке алатын коэффициент. : (

- жұмыс көлемінің тұрақсыздығын және қозғалмалы құрамның техникалық жағдайының өзгеруі сипаты жағдайындағы автокөліктердің посттарға келуін есепке алатын коэффициент. : (

= 1 - 1, 4) ;

= 1 - 1, 4) ;

Д рг - бір жылдағы жұмыс күнінің саны;

Т см - ауысым ұзақтығы (Т см = 8 сағ. ) .

С - ауысым саны, С есебі кезінде 1-ге тең деп қабылдаймыз;

Р н - бір уақытта постта жұмыс істецтін жұмысшылар саны:

[5 ] кесте. 5. 13;

ȵ - жұмысты ұйымдастыруды және технология деңгейін сипаттайтын посттың жұмыс уақтысын пайдалану коэффициенті (ȵ п = 0, 9) .

ЕО-дағы посттар саны:

П

ЕО

=

= 3, 1 яғни 3 постты қабылдаймыз

= 3, 1 яғни 3 постты қабылдаймыз

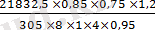

ТО - 1-дегі посттар саны

П

1

=

= 2

= 2

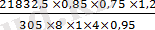

ТО - 2-дегі посттар саны:

П

2

=

= 1, 8 яғни 2 постты қабылдаймыз;

= 1, 8 яғни 2 постты қабылдаймыз;

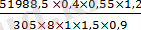

ТР -дағы посттар саны:

Есептеу үшін посттық жұмыстардағы еңбек көлемін ғана қолданамыз.

П

тр

=

= 4;

= 4;

ЕО зонасы үшін тізбек санын есептейміз. Ол үшін тізбек «£» тактісін және өндіріс ритмін « ч» анықтап алу қажет.

£

лЕО

=

+

+

; [5 ]

; [5 ]

Мұнда

- ЕО бірлігіндегі еңбек сиымдылығы;

- ЕО бірлігіндегі еңбек сиымдылығы;

Пл - ЕО тізбегіндегі посттар саны;

Рср - ЕО тізбек постындағы жұмыс істейтін жұмысшылардың орташа саны;

L а - автокөлік ұзындығы; (L а = 6, 7 м)

а - конвейердегі автокөлік арасының қашықтықтары (а = 1, 5 м) ;

- автокөлікпен бірге конвейердің қозғалыс жылдамдығы,

- автокөлікпен бірге конвейердің қозғалыс жылдамдығы,

м/мин.

м/мин.

£

лЕО

=

+

+

= 3, 75 мин.

= 3, 75 мин.

ЕО тізбегінің тәртібін анықтаймыз:

Ч

лЕО

=

=

=

= 1, 9 мин.

= 1, 9 мин.

ЕО тізбегінің санын анықтаймыз:

m

ЕО

=

=

=

= 1, 97 яғни 2 -ні қабылдаймыз.

= 1, 97 яғни 2 -ні қабылдаймыз.

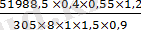

2. 7 ТР зонасының қозғалтқышты жөндеу бойынша алаңының ауданының есебі

Алаң ауданының есебін мына формула бойынша өндіреміз:

F у = f o × К п [5 ]

Мұнда f o - жоспардағы жабдықтардың алатын ауданы;

К п - жабдықтарды орналастыру тығыздығының коэффициенті (К пл = 4) .

F у = 43 ×4 = 172 м 2 .

Мекеме алаңының ұзындығы мен енін орнатамыз:

172 / 9 = 8, 1 м.

Мекеме өлшемін қабылдаймыз:

6000 × 12 000 мм.

1:25 сызбасы үшін масштаб орнатамыз.

3. 8 Автокөлік тұрағының ауданын есептеу

Автокөліктің минималды қажетті санын Аст келесі формула бойынша анықтаймыз:

Аст = Ас 1 - (Акр +Птр +Пто +Пп)

Мұнда Акр - КР дағы тұрған автокөліктер саны;

Птр, Пто, Пп - ТР, ТО посттар саны және ТО -ны күту және жөндеу;

Ас 1 - тұрақ астындағы орындарды талап ететін автокөліктердің тізбектік саны;

Ас 1 = Ас × 0, 8 = 194 × 0, 8 = 155.

Аст = 155 - (56 + 8) = 91

Тұрақ ауданын мына формула бойынша анықтаймыз:

F з. с = f а × Аст × К п [6] стр. 368.

Мұнда f а - жоспардағы автокөліктердің алатын ауданы, м 2 , (f а = 6, 7 × 2, 5 = 16, 75) .

К п - автокөліктерді орналастыру тығыздығының коэффициенті, (К п = 3) .

F з. с = 91 × 16, 75 × 3 = 4573 м 2

3. Ұйымдастырушылық бөлім

3. 1 АТП-ның инженерлік-техникалық бөлімі, бағытталуы және құрамы

Автокөліктер салқын климаттық жағдайдағы жұмыс зонасында жұмыс істейтін болғандықтан, тұрақ зонасын ауажылытқышпен жабдықтаймыз. Ыстық ауа қозғалтқыштың поддон астына және арнайы брезентті жеңдері бар суыту жүйесінің радиаторына беріледі.

АТп-ның алғы шебіндегі жұмыс тәжірбиесі мен зерттеулер көрсеткендей өндірісті ұйымдастыру сұрақтарын шешуде ерекше тиімділікке, АТП дағы қозғалмалы құрамды жөндеу және ТО өндірісіндегі басқаруды орталықтандыруға негізделе отырып, өндірістің орталықтандырылған басқару жүйесінің (ЦУП жүйесі) арқасында жетуге болады. Осы жүйені енгізу АТО инженерлік-техникалық қызметіндегі АСУ-ды құрудың алғашқы сатысы болып табылады.

ЦУП жүйесі келесі қағидаларда қаралады.

- Басқарушы қызметкерер арасындағы оперативті және әкімшлік функцияларды нақты бөлу және өндірісті басқару бөлімінде (ЦУП) немесе бір орталықта оперативті басқару функцияларын топтау. ЦУП-тың негізгі тапсырмаларының бірі тиісті жұмыс көлемі және өндірістік ресурстардың жағдайы жайлы ақпаратты автоматтандырылған өңдеу және жинау болып табылады.

- Орындау, сонымен қатар қолымызда бар ақпараттың нәтижесіне негізделе отырып, өндірістік бөлімщелердің қызметін бақылау және жоспарлау.

Ережеге сәйкес өндірісті басқару орталығы, екі бөлімшеден тұрады: оперативті басқару бөлімінен (тобынан) (ООУ) және ақпаратты талдау (ООАИ) және өңдеу.

- ТО өндірісін ұйымдастыру кезінде және қозғалмалы құрамды жөндеуде арнайыландырылған бригадамен немесе алаңмен техникалық әсер етудің әрбір түрін орындау (ЕО, ТО - 1, ТО - 2, ТР және т. б. бригадалары) - өндірістік бөлімшелердің қалыптасуының технологиялық қағидасы, көп жағдайда орталықтандырылған басқару жүйесінің талаптарына жауап береді.

- Технологиялық біртекті жұмыстарды орындайтын өндірістік бөлімшелерді (бригадалар, алаңдар) оларды басқаруын ыңғайландыру мақсатында өндірістік комплекске біріктіру.

- Өндірісті орталықтандырылған дайындау ( айналмалы қордағы бөлшектер мен материалдарды жинақтау, қорды сақтау және реттеу, агрегатты, буындарды және бөлшектерді жұмыс посттарына жеткізу, жөндеу қорын жинақтау және жуу, жұмысшыларды құралмен қамтамасыз ету, сонымен қатар ТО зонасында автокөліктерді айдау, жөндеу және күуту) арнайы комплекспен жүзеге асырылады. Өндірісті орталықтандырылған дайындау жөндеуші жұмысшылардың, басқарушы қызметкерлердің және ақырғы есепте автокөліктердің ТО-да және жөндеуде тұрып қалу уақыттарының тікелей шығындарын бірталай қысқартады.

- Байланыс құралдарын, автоматиканы, телемеханиканы және есептегіш техниканы пайдалу (бұл жүйе тек диспетчерлік байланыстар мен оргтехника құралдарының бар болуы кезінде ғана белсенді жұмыс істейді) .

Суретте 1-қосымшада ірі АТО басқару техникалық қызметінің құрылымының сызбасы берілген. Кәсіпорынның қуаттылығына байланысты және техникалық қызметтің құрылымының сыртқы кооперациясына шарттары қағидалы жағдайларды сақтау кезінде өзгеруі мүмкін.

Өндірісті басқару орталығы басқарушымен басқарылады, ал негізгі оперативті жұмыс басқару бойынша өндіріс диспетчерімен және оның көмекшісі - техник-оператормен басқарылады. ЦУП-тағы қызметкерлер саны олардың орындайтын жұмыстарының жалпы көлемімен анықталады (АТО-дағы автокөлік санымен, ауысым жұмысының санымен, техникалық басқару құралдырының бар болуымен және тағы басқа) .

Басшылық ТО және автокөлікті жөндеу бойынша барлық жұмыстарды ЦУП-тағы оперативті басқару бөлімімен (ООУ) жүзеге асырады. ООУ қызметкерлері келесі негізгі жұмытарды орындайды:

-ауысымды қабылдайды, яғни аяқталмаған өндіріс өлшеміндегі орындалған бағдарламаның өндіріс жағдайын белгілейді.

- ғимаратта кезекте жөндеуде тұрған автокөліктер саны және олардың кереғарлығы;

- ТО-1, ТО-2 диагностикалауды өткізуді оперативті бақылау жүзеге асырады;

- оперативті жоспарлау, реттеу, есептеу және қозғалмалы құрамның жөндеудің орындалуын бақылау, яғни жөндеуге өтінім қабылдайды, жұмыстың орындалу кезектілігін орнатады, жөндеу жұмыстарын орындауға арналған жоспарлық уақытты анықтайды, жөндеу постындағы автокөліктерді уақтылы орналастыруды қамтамасыз етеді, тікелей орындаушыларға тапсырма береді, қажетті бөлшектер мен материалдарды жұмыс орнына жеткізу бойынша өндірістік дайындық косплексінің қызметкерлеріне тапсырма беріледі, мерзімді түрде жұмыстың орындалуын бақылап отырады.

- регламенттік жұмыс пен жөндеуді өткізу үшін материалдар мен қордағы бөлшектерді уақтылы дайындау бойынша жұмыстың орындалуын бақылайды және ұйымдастырады, яғни диагностикалау нәтижесін есепке ала отырып, ТО және жөндеуді жүргізуде өндірістік дайындықты қамтамасыз етеді.

-ауысымды береді.

ООАИ-ға ПК-ның бағдарламалық және техникалық құралдарын пайдалану арқылы басқару жүйесін ақпараттық қамтамасыз етуді ұйымдастырумен байланысты барлық жұмыстардың орындалуы жүктеледі. ООАИ-дың негізгі тапсырмасы жүйелендіру, өңдеу, талдау және сақтау болып табылады.

- техникалық қызметтің барлық бөлімшелерінң әрекеті жайлы ақпарат, сонымен қатар автокөліктердің жүрісін, негізгі агрегаттардың қозғалысын және техникалық әрекетті жоспарлау есептерін жүргізу. ООАИ-да келесі негізгі жұмыстар орындалады:

- біріншілік құжаттарды өңдеу үшін қабылдайды, олардың дұрыс әрі толық толтыруын бақылау жүзеге асырылады және ақпаратты электронды тасығыштарда кезекті өңдеуге жібереді.

- ақпаратты дербес компьютерлер көмегімен өңдейді, яғни қалыптастыру, сорттау және ақпаратты жүйелендіру бойынша, сәйкесінше бөліктерге және түрлерге оларды жинақтау жұмыстарын атқарады - кәсіпорындағы қолданылатын ПК-ның бағдарламалық қамтамасыз етуіне байланысты ( шығу түрлері) ;

- ақпаратты өңдеу нәтижесі бойынша талдау жүргізеді және материалды нақты шара қолдану және ИТС АТП жұмыстарының жетілдіруі бойынша шараларды жасап шығару үшін басшылыққа жібереді;

- автокөліктің дербес карточкасында жүріс тізбегі есепке алынады, негізгі аграгаттардың ауысқан жағдайларды белгіленеді (қозғалтқыш, беріліс қорабы, мосттар және тағы басқа. ) жөндеу кезінд және де олардың жүрісін есепке алады, іс жүзіндегі жүріске негізделе отырып ТО-да және диагностикалауда автокөліктерді орналастыруды жоспарлайды.

ТО комплекін қамтамасыз ету, диагностикалау және ТР қор бөлшектері мен материалдары ЦУП-тың тапсырысы бойынша өндірісті дайындық коплексімен (КПП) орындалады. Өндірісті дайындықкоплексінің оперативті басшылығы байланыс құралдарымен (телефон секторы) КПП-ның техник-операторы арқылы ЦУП диспетчерімен жүзеге асырылады.

Жеткізу, бөлшектерді, түйіндерді және агрегаттарды беру үрдістері келесі кезекпен жинақтаушы алаң арқылы жүзеге асырылады:

- Жөндеуде және қағаздарда көрсетілген ақпаратқа негізделе отырып, жөндеу жұмыстарына барлық қажетті агрегаттар, түйіндер, бөлшектерді тағы басқа қажеттіліктерді ЦУП анықтап береді.

- ЦУП дичпетчері КПП-ның техник-операторына керекті бөлшектерді постқа жеткізуді қамтамасыз ету жайлы бұйрық береді;

- КПП-ның техник-оператор ағымды және негізгі қоймалардағы барлық қажетті заттардың бар-жоқтығын тексереді және де бір слесарь-жинақтағышқа өндірістік комплекс постына қажетті бөлшектерді жеткізуге бұйрық береді.

КПП-ның техник-операторы берілген тапсырманы уақытында орындай алмағын жағдайда ғана ЦУП-тың диспетчеріне хабарласа алады.

Ағынмды және негізгі қоймалардағы бөлшектердің бар-жоқтығы туралы ақпаратқа негізделе отырып, қорларды толтыруға күтіліп отырған және жөндеу қорындағы бар бөлшектерді ЦУП басшысы КПП басшысымен және жөндеу алаңының комплексімен (КРУ) бірігіп жөндеу алаңының комплексінің түрлі қажетті бөлшектерін, буындарын және агрегаттарын (жасауға) жөндеуге тапсыраманы жоспарлайды.

Осы жоспарға сәйкес жинақтаушы КПП алаңды КРУ алаңындағы жөндеу қоры көрсетеді, ал жөнделген бөлшектер, буындар және агрегаттар - ағымды немесе негізгі қоймаларға негізделеді.

Кәсіпорында орталықтандырылған қоймадан басқа ғимараттық материалды-техникалық жабдықтау бөлімінде орналасқан КПП-ның құрамына кіретін ағымды қойма ұйымдастырылады. Ағымды қойманың номенклатурасының негізгі бөлігін жөндеу алаңдарында жөнделген және өз күштерімен жсалаған, сонымен қатар автжөндейтін зауыттардан (АРЗ) алынған агрегаттар, буындар және бөлшектер құрайды.

Ағымды қойманың қордағы бөлшектер номенклатурасының максимальды және минималды өлшемін әр түрлі әдістермен анықтайды.

Қордың нормасы АТО-ның техникалық бөлімімен нақты сол жердегі жағдайға сүйене отырып жасалады да бұйрықпен бекітіледі. Қорда реттеу аяқталмаған деңгейді қамтамасыз ету қағидасында жасалады, яғни арнайы анықталған және бекітілген номенклатураның әрбіріндегі буындар, агрегаттар және бөлшектер санын қадағалаумен жүзеге асады және де толықтай шығындалған жағдайда емес, осы элементтер берілгеннен кейін де анықталған минималды деңгейден төмен болса ғана сол немесе басқа элементтті қорға толтыру туралы тапсырма беріледі. Өндірісті дайындау үрдісін функционерлеудің сенімділін осымен қамтамасыз етеміз және де бөлшектерді күтіп қалған автокқліктердің тоқтап қалуын алып тастайды. Бектілген номенклатураға және қордың нормасына негізделе отырып, қойма алаңы және жабдықтар таңдалады.

Қоймадағы қорлардың бар болуын және нақты жағдайының есебін ағымды қойманың жинақтаушысы жүргізеді. Қордағы бөлшектерді беру қайтарып алынған заттар немесе ескірген бөлшектерге ауыстырылып отырады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz