Мыстың кендері мен концентраттарын металлургиялық өңдеуге дайындау және шахталық балқыту технологиялары

КІРІСПЕ

Мыс- элементтердің периодтық жүйесінің І-тобындағы химиялық элемент, атомдық нөмірі 29, атомдық массасы 63, 546. Табиғатта тұрақты екі изотопы бар: 63 Cu және 65 Cu. Жер қыртысындағы массасы бойынша мөлшері 4, 7∙10 -3 %. Негізгі минералдары: халькопирит, халькозин, ковеллин, малахит, азурит. Пластикалық қызыл түсті металл, кристалл торы қырлары центрленген кубтық, тығыздығы 8, 94 г/см 3 , балқу температурасы 1084, 5°С, қайнау температурасы 2540°С, тотығу дәрежесі +1, +2. Құрғақ ауадағы бөлме температурасында тотықпайды. Қыздырғанда ауада CuО және Cu 2 О-ға дейін тотығады, галогендермен, S, Se, HNO 3 , H 2 SO 4 -пен әрекеттеседі. Аммиак, цианидтермен, т. б. кешенді қосылыстар түзеді.

Мыс 250-ден астам минералдардың құрамына кіреді.

Мысты алудың негізгі шикізат көзі- байыту өнімі- концентрат, сонымен қатар амортизациялық метал сынықтары және қалдықтар (екіншілік шикізат көздері), оның үлесі қазіргі уақытта жалпы мыс өндірісі көлемінің 40 % келеді.

Мыс кендері полиметалдық күйде жиі кездеседі. Мыстың бағаы серіктестерінің саны шамамен 30жуық. Оның ең маңыздылары- мырыш, қорғасын, никель, кобальт, алтын, күміс, платина тобының металдары, күкірт, селен, теллур, германий, кадмий, рений, индий, талий, молибден, темір.

Мыс өндірісінде кеннің барлық түрлерін қолданады: сульидтік, тотыққан, аралас.

Мыс кендері құрамындағы пайдалы элементтердің мөлшеріне байланысты алдын-ала дайындықтан кейін бірден балқытуға жіберілуі мүмкін немесе байыту процестерінен өткізіледі. Мыс кендерін байытудың негізгі әдісі- коллективті немесе селективті флотация.

Сульфидтік мыс кендерін қорытудың негізгі технологиялық операцияларына келесілер кіреді: мыс кендерін байыту, алынған мыс концентратын күйдіру; штейнге балқыту; мыс штейндерін конвертерлеу; қара мысты оттық рафинациялау және мысты электролиттік тазалау.

Штейнге балқыту- тікелей мыс кендерінен, мыс концентратынан немесе күйдірілген концентраттардан жүргізілуі мүмкін. Кейбір технологиялық үрдістерде мыс кендерінен немесе концентраттарынан тікелей қара мыс алу мүмкіндігі бар. Әртүрлі әдіспен алынған қара мыс міндетті түрде оттық тазалаудан және электролиттік тазалаудан өтеді. Электролиттік тазалау кезінде түзілген шламның құрамында асыл және шашыранды сирек металдар болады. Шламды осы металдарды бөліп алуға жібереді.

Дүние жүзіндегі ірі кен орындары Африкада, Чилиде, АҚШ-та, Испанияда, Финляндияда, Ресейде, Арменияда, Қазақстанда орналасқан.

Мыс кабельдердің, электр қондырғылары мен жылу алмастырғыштардың ток өткізгіш бөлігін жасау үшін пайдаланылады; қорытпалардың (латунь, қола, мыс-никель, т. б. ) құраушысы ретінде қолданылады.

1 ТЕОРИЯЛЫҚ БӨЛІМ

1. 1 Мыс кендері мен концентраттарын металлургиялық өңдеуге дайындау

Технологиялық үрдістердің технико-экономикалық көрсеткіштері шикіқұрамды дайындау сапасына байланысты.

Дайындау келесі кезеңдерден тұрады:

-шикіқұрамды химиялық және заттық құрамы бойынша біркелкілендіру;

- материалды химиялық, заттық және ірілік құрамы бойынша біркелкілендіру үшін араластыру;

-шикіқұрамдағы ылғалды тиімді мөлшерге дейін құрғату;

-құрамында мыс бар материалдарды және флюстерді гранулометриялық

құрамы бойынша дайындау: шахталық пеште балқыту үшін ұсақ материалдарды ірілендіру, ал жалынды немесе қалқымалы күйде балқыту пештерінде өңдеу үшін ұсақтау немесе майдалау.

Әдетте біркелкілеуді бір компонент бойынша жүргізеді. Мысалы, қож ала балқытқанда балқыту көрсеткіштері қождың балқу температурасы, тұтқырлығы және т. б изико-химиялық қасиеттеріне тәуелді болғандықтан біркелкілендіруді қож компоненттерінің бірі бойынша жүргізеді. Ал әртүрлі материалдарда мыстың мөлшері әртүрлі болғандықтан біркелкілендіруді мыс бойынша жүргізуге болады. Үрдісті әдетте материалдардың қоры өндірістің 10-30 күндік үздіксіз жұмысын қамтамасыз ететін қойма шаруашылығында жүргізеді. Әдетте, жабық, барлық уақытта оң температура ұсталатын қоймалар пайдаланылады. Барлық зауыттарда әртүрлі құрамды концентраттарды, флюстерді және айналымдық материалдарды штабельдеп жинау кеңінен қолданылады. Штабелде 8000-1 тонна шикіқұрам жиналады, ұзындығы 60-80 м, ені 15-16 м, биіктігі 5-6 м. Штабелді жинағанда әр компонент жеке өлшеніп, қабатталып, сеппеленетіндіктен шикіқұрам қажетті құрамда біркелкі жиналады. Материал штабелден оның барлық биіктігі бойынша кесіліп алынады.

Байыту фабрикаларынан түсетін концентраттың ылғалдылығы 12-15 % болады. Бұл негізінен гигроскопиялық ылғал. Бұл материалдарды алдын-ала кептірмей процеске түсіру біршама қиыншылықтар тудырады.

Экономикалық шарттарды ескеріп, шикіқұрам мен концентратта тиімді ылғалдылық ұсталады. Мысалы, агломерация шикіқұрамында 10-12 % ылғалдылық, шарпымалы пеште қорытуға дайындағанда 3, 5-5 % ; қалқымалы күйде балқытуға дайындағанда 0, 1-1 % ылғалдылық болуы қажет. Материалдарды кептіру барабандық немесе құбырлық пештерде жүргізіледі.

Майда материалдарды кесектендіру шикіқұрамды шахталық пештерде балқыту үрдісіне дайындауға жатады. Ірілігі 10-15 мм кем материалды шахталық пештерде балқыту шикіқұрамның газөткізгіштігін төмендетеді, нәтижесінде пештің көлденең қимасы бойынша газдың таралуы біркелкі болмайды. Материалдарды кесектендіру- брикеттеу, күйежентектеу (агломерация) және жентектеу (түйіршіктеу) арқылы жүзеге асады. Қай әдіспен жүргізу өндірістің технологиялық сұлбасына байланысты таңдалады.

1. 2 Мыс концентраттарын агломерациялық күйежентектеу

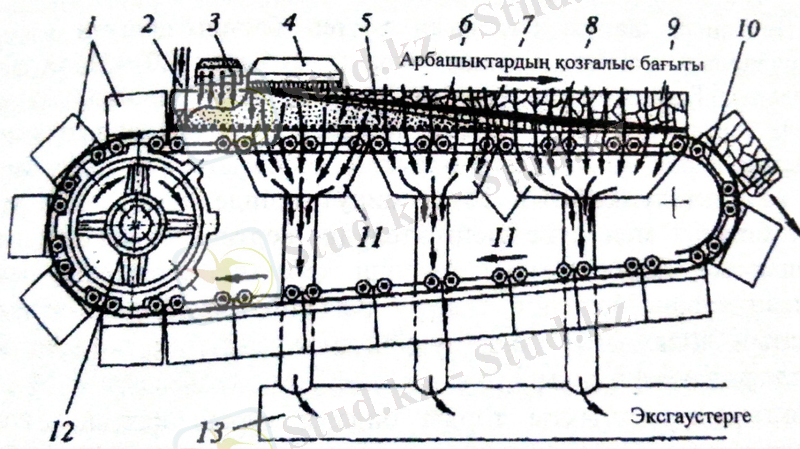

Кесектендіру процесінің кеңінен тараған әдісі- күйежентектеу. Процесті агломерациялық машиналарда (Сурет- 1) жүргізеді. Агломерациялық машиналар ауаны шикіқұрам қабаты арқылы сору немесе шикіқұрам қабатының астиынан үрлеу арқылы жүргізіледі. Агломерация үрдісі кезінде күкірттің бір бөлігі ұшып, химиялық қосылыстар түзеді. Шикіқұрамда жеңіл балқитын эвтектикалық қоспалар және қатты ерітінділер түзіледі. Шикіқұрамда бірқатар физико-химиялық өзгерістер жүреді. Жеңіл балқитын қоспалар қатта түйіршіктерді байланыстырып, механикалық берік, кеуекті, шахталық пеште қолдануға қолайлы кесектелген материал алынады. Агломератты балқытатын шахталық пештің жұмыс өнімділігі жоғары болады.

Агломерация шикіқұрамына қойылатын талаптар:

- оптималды құрамдағы қож түзілуі үшін қажетті мөлшерде кремнезем болуы тиіс;

- қосымша отын қолданбай үрдіс дұрыс жүруі үшін белгілі мөлшерде күкірт болуы тиіс.

Мыс концентраттарын агломерациялық күйдіргенде шикіқұрамда күкірт мөлшері 18-25 % болуы тиіс. Егер концентратта күкірт көп болса (35-40 %) күйдіру кезінде жылу көп бөлініп, шикіқұрам аса қызады, нәтижесінде материал балқып кетуі мүмкін. Сондықтан күкірттің мөлшерін төмендету мақсатында концентратқа айналымдық материалдар қосады. Паллеталарға тиелген шикіқұрам оттықтың астынан өтеді. Онда табиғи газ немесе мазут жағып, 1200-1250˚С температурада шикіқұрамдағы кокс және сульидтерді тұтатады. Ауа сору нәтижесінде жану шикіқұрамның ішкі қабаттарына жылжиды. Сульфидтердің тотығуының экзотермиялық реакциялары кезінде қабаттағы температура 1200˚С дейін көтеріледі. Нәтижесінде жеңіл балқитын компоненттер балқып, шикіқұрамның қатты түйіршіктерін бір-бірімен байланыстырады. Агломерация кезінде күкірттің жануы жоғары сульфидтердің ыдырауының және тотығуының есебінен жүреді. Мысалы:

FeS 2 = FeS + 0, 5S 2 (1)

2FeS 2 + 5, 5O 2 = Fe 2 O 3 + 4SO 2 (2)

10Fe 2 O 3 + FeS = 7Fe 3 O 4 + SO 2 (3)

3Fe 3 O 4 + FeS + 5SiO 2 = 5(2FeO∙SiO 2 ) + SO 2 (4)

Сурет 1- Агломерациялық машинаның сұлбасы

1- күйежентектегіш арбаша-паллеталар; 2- төсеніш орнатушы; 3- қоректендіргіш; 4- газ жандырғыш көрік; 5- төсеніш; 6- шикі шикіқұрам аймағы; 7- шихтаны құрғату және қыздыру аймағы; 8- қатты отынның жану аймағы; 9- дайын агломерат аймағы; 10- машинаның түсіру шеті; 11- вакуум-камералар; 12- таспа жетегінің жетекші жұлдызшасы; 13- құрастырылған газ өткізгіш.

1. 3 Мыс шикізатын шахталық пештерде балқыту

Түсті металлургияда шахталық балқытуды кесек материалдарды (20-100 мм) өңдеу үшін мыс, никель, қорғасын өндірісінде қолданады.

Пеште жүретін процестің түріне байланысты тотықтыра балқыту, тотықсыздандыра балқыту, тотықсыздандыра-сульфидтей балқыту түрлерін ажыратады.

Балқыту әдісі шикізат көзіне, соңғы өнімдерді өңдеудің әдістеріне байланысты таңдалады.

Мыс металлургиясында шахталық балқытудың келесі түрлері қолданылады: пириттік; жартылай пириттік; мысты-күкіртті; тотықсыздандыра балқыту (тотыққан кендерді; қайталама шикізат көздерін және катодтық мысты балқытуда) .

Шахталық пештер қарсыласу принципі бойынша жұмыс істейді- шикіқұрам мен отын жоғарыдан тиеліп төмен түседі, ал тотықсыздандырғыш пен тотықтырғыштың рөлін атқаратын ыстық газдар шикіқұрам бойымен өтіп, жоғары көтеріледі.

1. 4 Тотықсыздандыра шахталық балқыту

Тотықсыздандыра балқытуды тотыққан немесе қайталама шикізатты (мысты, жезді сынықтар, жоңқалар, құйылған немесе тазартылған қождар) өңдеу үшін қолданады. Бұл құрамында 30-80 % мыс болатын, мыс бойынша бай шикізат. Бұл материалдарда мыс құймаларына арналған әдеттегі компоненттер: мырыш, қорғасын, никель, алюминий, қалайы болады. Қожға өткізу үшін құрамы: 22-26 % SiO 2 , 36-44 % FeO, 8-12 % CaO болатындай балқытады. Шикіқұрамда сульфидтер болмайды. Сондықтан кокстың шығыны тиелетін материал массасының 15 % кем болмайды. Жылу кірісінің біршама бөлігі темірдің, алюминийдің, мырыштың тотығуының экзотермиялық реакцияларының үлесінде болады. Балқытудың негізгі өнімі- қара мыс. Оның құрамында, %: 89-90 мыс; 3-6 мырыш; 1-3 қалайы; 2-3 қорғасын; 0, 5-1, 0 никель; 1-2 темір болады. 97% мыс, 12-15 % мырыш, 60-65 % қалайы мен қорғасын қара мысқа өтеді. Газдарды жеңді фильтрлерде мұқият тазартып, өзіндік өңдеуге жіберілетін тауарлық возгонка аламыз. Фурма маңайындағы меншікті балқу тәулігіне квадрат метріне 80-90 т.

1. 5 Тотықтыра шахталық балқыту

Шахталық пештің тотықтыру атмосферасында сульфидтік кендерді немесе брикет не агломерат түріндегі концентраттарды өңдейді.

Тотығу процестері сульфидтердің үрлеу кезіндегі оттегімен ғана емес, сонымен қатар тотығу өнімдерімен де (сульфаттар мен оксидтер) әрекеттесу нәтижесінде күрделі аралық реакциялармен өтеді.

Төменгі температураларда темір сульфидтері сульфаттарға дейін тотығады, ал тұтану нүктесінен жоғары температурада магнетит түзе реакцияға түседі:

2FeS 2 + 5, 5O 2 = Fe 2 O 3 + 4 SO 2 (1)

3FeS 2 + 8O 2 = Fe 3 O 4 + 6SO 2 (2)

10Fe 2 O 3 + FeS = 7Fe 3 O 4 + SO 2 (3)

PbS, ZnS типті моносульфидтердің тотығуы жалпы сұлба бойынша сипатталады:

MeS + O 2 = MeO + SO 2 (4)

Келесі тотығу процестері балқымада өтеді:

FeS+ 8, 5O 2 = FeO + SO 2 (5)

3FeO + 1/2O 2 = Fe 3 O 4 (6)

Сульфидтер мен оксидтердің орын алмасу реакциясы:

[MeS] шт + (MeO) шл = [MeS] шт + (MeO) шл (7)

қатты фазаларда басталып, балқымада жалғасады.

Ішкі және сыртқы көріктер аумағында штейн мен қожға қабаттарға бөліну басталады және алынатын металл сульфидінің штейндегі және қождалатын метал оксидінің қождағы тепе-теңдігі орындалады.

Тотықтыра балқытуды пириттік, жартылай пириттік және мысты-күкіртті балқыту деп бөледі.

1. 6 Пириттік балқыту

Пириттік балқыту құрамында 75 % артық (40-42 % S) пирит болатын, жоғары мөлшердегі күкіртті кенді өңдеу үшін қолданылады. Теориялық тұрғыдан алсақ, мұндай материал отынсыз балқи алады. Пирит пен халькопирит тотығуға ұшырағанда жылу бөлінеді. Жоғары мөлшерде күкіртті шикіқұрамның жылу шығару қабілеті 5000-6000 кДж/кг (1 кг FeS 0, 2 кг коксқа энергиялық эквивалентті) .

Бұл процесте жылу негізінен пиритті өртеу есебінен болғандықтан, “пириттік балқыту ” атауына ие болған.

Пеш фокусындағы температура десульфуризация дәрежесіне тікелей тәуелді. Пеште неғұрлым көп сульфидтер тотықса, соғұрлым бірлік кен массасына жылу көп бөлініп, температура жоғарылайды. Барлық жылудың пеш фокусында бөлінуі керек.

Процестің негізгі қиындығы- сульфидтер мен бос жыныс компоненттерінің балқу температурасының әртүрлі болуында. Балқу температурасы төмен болғандықтан сульфидтер ең алдымен балқып, сұйық күйінде тез төмен ағып, тотығу аймағынан шығады. Сұйық сульфидтердің реакция зонасында аз уақыт болуына байланысты қажетті мөлшерде күкіртсізденбейді, сәйкесінше балқу үшін қажетті мөлшерде жылу да бөлмейді, сульфидтерді пештің жоғарғы бөлігінде қатты күйінде тотықсыздандыру ұтымды болмайды, себебі бөлінетін барлық жылу әкетілетін газдармен жоғалып, қалған жылу балқыту аймағына жетпес еді.

Басты міндет, сұйық сульфидтерді минималды көлемде пеш фокусында өртеп, соның есебінен қождың балқу температурасы мүмкін болатын жоғары температураны алу. Балқу аймағынан өткен кездегі сұйық сульфидтердің үрлеудегі оттегімен әрекетін жақсартуды шешу қажет.

Ол үшін пеште фурма астылық төсеме орнатылады. Олар “кварц-ісбестасты қондырма” деп аталады, кесек кварц пен ісбестастан жасалынған қабат болып табылады. Балқыма тамшылары кесектен кесекке ақырын ағып, қондырма аумағында ұзақ қалады. Бұл уақыт ішінде сульфидтердің қажетті мөлшері тотығып, үрлеудің оттегісі толық пайдаланылады. Тотығу кезіндегі барлық жылу пештің анағұрлым аз көлемінде бөлініп, қажетті мөлшердегі жоғары температураны алуға және бос жыныстардың компоненттерін балқытуға мүмкіндік береді.

Шахталық балқытуда ең маңыздысы- шикіқұрам мен газдардың қарама-қарсы қозғалысы. Тиелген шикіқұрам салыстырмалы түрде төмен температура аймағына түседі. 1 зонада (4 -сурет) 300-750 ̊ С температурада шикіқұрам ең алдымен кебеді. Ары қарай қыздыруда тұрақсыз қосылыстар- гидроксидтер, жоғары сульфидтердің ыдырауы жүзеге аса бастайды.

Гидроксидтердің көп бөлігі 400-500 ̊ С температурада ылғалын жоғалтады. Жоғары сульфидтерден ковеллин CuS жеңіл ыдырайды. Оның ыдырауы 450 ̊С температурада басталады. Пирит пен халькопирттің ыдырауы анағұрлым жоғары температруларда басталады.

1 зонадағы температура сульфидтердің тұтану температурасынан әлдеқайда жоғары. Дегенмен сульфидтердің жоғарғы бөлікте жануы мұндағы бос оттегінің болмауынан жүзеге аспайды. Дәл осы себеппен жоғарғы сульфидтердің ыдырауы кезінде бөлінетін элементар күкірт колошникке салынатын шикіқұрам үстінде ауаның оттегісі есебінен тотығады. Шикіқұрамның құрамындағы жоғарғы сульфидтер пештің жоғарғы бөлігінде толығымен ыдырамайды. Бұл процесс шикіқұрамның қызу жылдамдығымен және жоғарғы сульфидтердің ыдырау реакциясының эндотермиялық жылулық эффекті әсерінен тоқтайды.

Шикіқұрамның қызуы ақырын жылдамдықпен жүреді және кесек брикеттер мен жарылмаған кен кесектеріндегі пирит пеште болған уақыт ішінде салыстырмалы жоғары температурада да (900 ̊ С) ыдырап үлгермейді. Пириттің жоғары дәрежеде ыдырауы мен шикіқұрамның тез қызуын қамтамасыз ету үшін кесектік кенді немесе көлемі үлкен емес (40-50 мм) брикеттерді қолданған жөн.

2 зонада (температура 750-850 ̊ С) шикіқұрамның қызуы мен сульфидтердің ыдырауы жалғасады және анағұрлым берік қосылыстардың, соның ішінде кальций карбонаты, ыдырау процестері басталады.

3 зонада, 900-1150 ̊ С температурада, процестің бірыңғай жүруінде және шикіқұрам дұрыс дайындалуына байланысты химиялық тұрақсыз қосылыстардың ыдырау процестері аяқталады және шикіқұрам сульфидтер мен тез балқитын қожды эвтектиканың балқу температурасына дейін қызады.

3 зонада балқыған сульфидтер қондырмаға ағып, сол жерде олардың сұйық күйінде тотығуы жүзеге асады. Бұл 4 зона- тотықтыра балқыту зонасы атауына ие болған. Мұнда температура 1250-1350 ̊ С дейін дамиды.

Балқыманың қондырғы аумағында болу уақытында үрлеу оттегісі пайдаланылып, стехиометриялық реакциялар болады:

2FeS + 3O2 = 2FeO + 2SO2 + 937, 34 кДж (8)

Темір оксиді кварцпен реакцияға түсіп, жеңіл балқитын темірлі қож түзеді:

2FeO + SiO2 = 2FeO ∙ SO2 + 92, 1 кДж (9)

Пириттік балқытуда темірдің қайта тотығуы жүреді:

6FeO + O2 = 2Fe3O4 + 635, 56 кДж (10)

Магнетиттің соңғы құрамы оның кварцтың қатысында сульфидтермен әрекеттесу дәрежесімен анықталады:

3Fe3O4 + FeS + 5SiO2 = 5(2FeO∙SiO2) + SO2 - 19, 93 кДж (11)

Шикіқұрамның балқуы қиын компоненттері (SiO 2 , CaO, бос жыныс) қондырмаға түсіп, біріншілік темірлі-қожды балқымаларда балқи бастайды.

4 зонада түзілген балқудың сұйық өнімдері шахталық пештің төменгі бөлігінде жиналып, сифондық құрылғы арқылы бөліну және тұну үшін алдыңғы көрікке бағытталады.

Пириттік балқытуда металдардың қожбен жоғалымын бағалау кезінде, балқудың басқа түрлеріндегідей, ұсақ сульфидті жүзгіндердің түзілу шартын, олардың коалесценция шарттарын және мыстың ерітінді күйінде қожға өтуін ескерген дұрыс. Пириттік балқытуда шикіқұрамның балқу механизмі ұсақ сульфидті жүзгіндердің түзілу шартына сәйкес өзінің ерекшеліктері бар.

Пириттік балқытудағы қождың құрамы, %: 28-33 SiO2; 60-65 (FeO + Fe3O4) ; 3-5 CaO; 0, 35-0, 45 Cu. Штейндегі мыстың мөлшері 28-33 % құрайды.

Бай колчедандық кендердің таусылғанына байланысты пириттік балқыту практикалық мәнін жоғалтқан, алайда ол заманауи автогендік процестердің прототипі болып табылады және соның негізінде жартылай пириттік және мысты-күкіртті балқыту әдістері негізделген.

1. 7 Мысты-күкірттік балқыту

Мысты-күкіртті балқыту күкіртті элементарлық күйде алу мақсатында жоғары күкіртті кендерді арнайы өңделген пеш газдарымен араластыру арқылы жүзеге асатын пириттік балқыту түрі болып табылады. Бастапқы сульфидтік кенді (брикеттелген концентрат) кварцтық флюс және кокспен (10-12% шикіқұрам массасынан) араластырып герметизацияланған шахталық пеште балқытады. Шахталық пеш биіктігі бойынша дайындық және тотықтыру зонасы аралығында орналасқан қосымша тотықсыздандыру зонасы бар.

Тотықтыра балқыту зонасында жоғарғы температура пириттік балқытудың негізгі реакциясының есебінен және кокстың жануы есебінен дамиды. Үрлеудің оттегісі фурмалар аумағында толығымен шығындалады және кокстың артқ мөлшері фурмалар астында сақталады.

Тотықсыздандыру зонасында келесі реакциялар жүреді:

СО 2 + С = 2СО (12)

2SO 2 + 4CO = 4CO 2 + S 2 (13)

CO + 1/2S 2 = COS (14)

C + S 2 = CS 2 (15)

4H 2 O + 3S 2 = 4H2S + 2SO 2 (16)

(14) - (16) реакциялардың жүруі қажетсіз, себебі бұл реакциялар элементарлық күкірттің шығымын төмендетеді және улы қосылыстардың түзілуіне әкеледі.

Құрамында S 2 , SO 2 , COS, CS 2 , CO 2 , CO, H 2 S, N 2 бар пеш газдары 500-550˚С температурада газ аулағыштарда жиналып, шаңсыздандыру процесі жүзеге асады. Ұсақ шаңдардан тазарту электрофильтрлерде жүзеге асып, бұл жерден газдар контакттық камераға түседі.

Контакттық камераларда катализатор қатысында (пенобетон қоспасы, жоғары глиноземды цемент, алюминий гидроксиді, алюминий ұнтағы, ізбестас ұнтағы) келесі реакциялар жүреді:

SO2 + 2COS = 3/2S2 + 2CO2 (17)

SO2 + CS2 = 3/2S2 + CO2 (18)

SO2 + 2H2S = 3/2S2 + 2H2O (19)

SO2 + 2CO = 1/2S2 + 2CO2 (20)

Бұл реакциялар элементарлық күкірттің түзілуімен аяқталады.

Кейіннен газдар суытқышқа түседі де, ол жерде 127-137˚С температураға дейін суытылады, күкірттің булары конденсацияланып, балқымасы дайын өнім қоймасына жөнелтіледі. Күкіртті жалпы бөліп алу шикіқұрам құрамынан 85%.

Күкірт буларының тотығуын болдырмас үшін пеш герметизацияланады және ондағы артық қысымды ұстап тұрады.

Тотықсыздандыру зонасының болуы десульфуризацияның жоғары емес дәрежесін анықтайды, сондықтан мысты-күкіртті балқытуда кедей штейндер алады (4-11% Cu) . Күкірттің 80% газға өтеді. Пештің меншікті жұмыс өнімділігі- 35-45 т/м 2 тәулігіне.

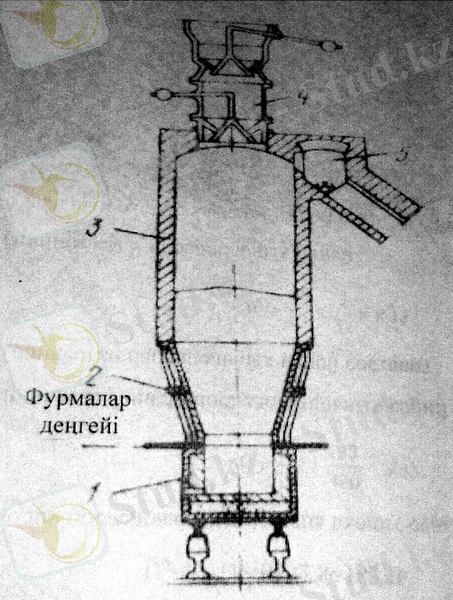

Шахталық пештің қабырғаларына кессондар орнатылады (Сурет-2) . Фурмалар аймағындағы пештің ені 1, 4 м (үрлеу дәрежесімен анықталады), пештің ұзындығы 4-12 м, биіктігі 7 м дейін.

Мысты-күкіртті балқыту штейндері кедей, сондықтан оларды қысқа балқытуға ұшыратады.

Қысқа балқыту жартылай пириттік балқыту процесінің сұлбасы бойынша жүргізіледі.

Сурет 2- мысты-күкіртті балқыту пеші.

1- ішкі көрік; 2- кессондалған белдеу; 3- отқа төзімді қалау; 4- конусты тиегіш қақпақ; 5- газарна.

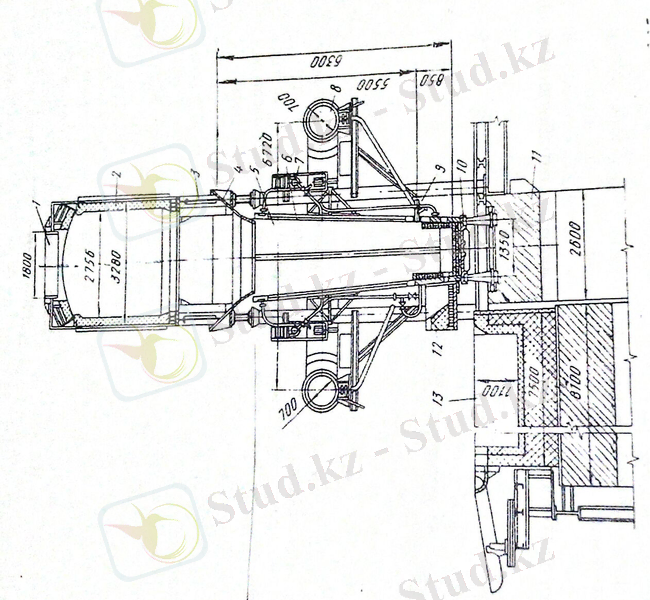

1. 8 Жартылай пириттік балқыту

Егер шикіқұрамдағы сульфидтердің мөлшері балқытудың автогенді жүргізілуіне жеткіліксіз болса жартылай пириттік балқытуды жүргізеді, ал жылудың жетіспеген мөлшерін кокс қосып (5-12 %) компенсациялайды. Нәтижесінде балқыту анағұрлым қышқыл қождарға (36-38/ % SiO 2 ) жүргізіледі де, мыстың қожбен жоғалымы төмендеп, балқуы қиын кендерді балқытуға және флюстің шығынын төмендетуге мүмкіндік болады. Үрленетін ауаның мөлшерін жоғарылату (пириттік балқытумен салыстырмалы түрде) пеш өнімділігін 2-3 есе жоғарылатуға 60-12 т/ (м 2 ∙тәулік) мүмкіндік береді.

Фурмалар маңайында температура 1400-1450˚С дейін дамиды, бұл аймақ балқуы қиын шикіқұрам компоненттерімен және ыстық кокс массасымен толтырылады. Бұл жерде фурма астылық аймаққа ағып, балқуы қиын оксидтерді балқытатын қож түзіледі.

Құрамында CO 2 , SO 2 , N 2 бар ыстық газдар шикіқұрамның қызуын және сульфидтердің балқуын қамтамасыз етеді. Пештің жоғарғы бөліктерінде 600˚С температурада ковеллин, магний гидроксидтері мен карбонаттарының термиялық ыдырауы жүріп, пирит пен халькопириттің диссоциациясы басталады. Шығатын газдардағы SO 2 мөлшері 5-8 %.

Жартылай пириттік балқыту кезінде тотығу атмосферасында пештің жоғарғы бөлігінде келесі реакциялар жүреді:

2FeS2 + 5, 5O2 = Fe2O3 + 4SO2 (21)

2CuFeS2 + 6, 5O2 = CuO∙Fe2O3 + CuO + 4SO2 (22)

Тотықтыра балқыту зонасында шикіқұрамның жеңіл балқитын компоненттерінің балқуы жүріп, қождың түзілуі жүзеге асады.

Жартылай пириттік балқытуда құрамында 25-30 % Cu, 40-45 % Fe, 23 % S бар штейн алынады. Мысты штейнге бөліп алу 85-87 %. Қождың құрамы, %: 30-32 SiO2; 45-60 FeO; 10-15 CaO; 0, 3-3, 5 Сu. Кокстың шығыны шикіқұрам массасынан 5-12 %; десульфуризация дәрежесі 60-75 %; шаңның әкетілуі шикіқұрам массасынан 8-9 %; меншікті өнімділік 60-120 т/м 2 тәулігіне.

Шахталық балқыту- қарқынды және салыстырмалы түрде арзан процес. Пештің құрылысы қарапайым, отқа төзімділердің шығыны төмен, отын шығыны жоғары емес. Шахталық балқытуды пайдалану кесек кендік шикізаттың жоқтығымен және оны пайдалану кешенділігінің төменгі дәрежесімен шектеледі.

Сурет 3- Жартылай пириттік балқыту шахталық пешінің құрылысы

1- газарна; 2- колошник; 3- тиеу терезелерінің жапқыштары; 4- тиегіш плиталар; 5- пеш шахтасы; 6- кессондар; 7- ауа құбыры; 8- ауа коллекторы; 9- фурмалар; 10- табан плитасы; 11- фундамент; 12- балқыма шығатын науа; 13- алдыңғы көрік.

1. 9 Шахталық пештің құрылысы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz