Мұнай дистилляттары мен отын фракцияларын гидротазалау: процестер, катализаторлар және технологиялық негіздеме

МАЗМҰНЫ:

Кіріспе.

Әдеби шолу

1. Гидротазалау.

1. 1. Гидротазалау процестерінің даму тарихы . . . 9-10

1. 2. Гидротазалау процестерінің негізгі параметрлері . . . 10-12

1. 3. Дистилятты фракцияларды гидротазалаудың

катализаторлары . . . 12-14

2. Гидротазалау процесі және аппаратты таңдау негіздемесі

2. 1. Гидрокрекинг . . . 14-17

2. 2Отын фракцияларын гидротазалау . . . 17-20

2. 3Вакуум дистилляттарын гидротазалау . . . 20-21

2. 4Гидротазалау қондырғысының технологиялық сызбасы . . . 21-30

2. 5. Дизель отынының гидротазалау қондырғысының реакторы . . . 30-31

3. Технологиялық есептеулер: . . . 31.

3. 1. Материалдық баланс . . . 32

4. Қауіпсіздік ережелері . . . 33

5. Қоршаған ортаны қорғау . . . 34

6. Қорытынды . . . 36

7. Қолданылған әдебиеттер . . . 37

КІРІСПЕ

Тәуелсіздік алғаннан кейін елімізге химия және мұнай химиясы өндірісін жасап, оны әрі қарай дамытпайынша, Қазақстанның алдыңғы қатарлы ел болуы мүмкін емес.

Қазақстанда барлық көмірсутек шикізатының 2%-ы бар және ол мұнайды шетелге шығаратын елдердің қатарына жатады. Бірақ, біздер тек табиғи байлысты сатумен ғана шектелмеуіміз керек. Қазақстанның 2030 даму стратегиясында: «Қазақстан үшін индустриялық технологиялық стратегия жасау қажеттігі дүниежүзілік тәжірибемен анықталған.

Гидротазарту және гидроцесульфигаттау процестерінің үлесі 1978 жылы бастапқы өңдеуге% -бен 1978 ж. мәлімет бойынша біріншілік өңдеуге гидротазалау және гидрокүкіртсіздену процестерінің үлесі, %: КСРО - 11, 5 %; АҚШ - 40, 8 %; Жапония - 51, 7 %; ФРГ - 31, 6 %.

Процестің мәні. Мұнай фракциялаының және қалдықтарының сутегі қатысында түрлену процесін гидротазалау деп атайды. Бұл, әдетте, каталитикалық процестер. Гидротазалау кезінде қоспалар тауарлық өнімдерге қажетсіз немесе одан кейінгі өңдеудің каталитикалық процестеріне зиян келтірмес үшін, жаңартылатын шикізаттан алынып тасталады. Гидротазалау кезінде күкірт, азот, шайырлар, қанықпаған көмірсутектер мөлшері төмендейді. Металлорганикалық қосылыстар бұл процестегі катализатор бетіне тұнады. Егер гидротазалау крекинг үшін шикізат дайындаса, онда гидротазалау процесінің катализаторы одан кейінгі қолданылатын катализатордан арзан болуы тиіс, яғни келесі процестің катализаторымен салыстырғанда арзан болуы керек.

Гидротазалау жолымен каталитикалық риформинг, каталитикалық крекинг үшін шикізат дайындайды. Гидротазалау біріншілік және екіншілік процестердің бензиндерін, газ конденсаттарын тазалау үшін қолданылады. Екіншілік өнімдердің құрамында қанықпаған көмірсутектер болады, олар сутектенеді, себебі олар қанықпаған көмірсутектер сутектенгеннен кейін риформингке жіберілуі мүмкін.

Реактивті отындар және дизель отындары, мазуттар, май фракциялары, вакуум газойлі және т. б. гидротазалаумен тазалайды.

Бұл гидрогенизациялық процестер таза гидрогенизациялық және бір мезгілде крекинг және гидрлену жүрсе деструктивті-гидрогенизациялық болады. Гидротазалау осы екі процестің арасында болады. Егер гидротазалау кезінде крекинг жүрсе онда шикізат және сутегі шығындалуына әкеледі. Сондықтан гидрлеу таңдамалы болуы тиіс.

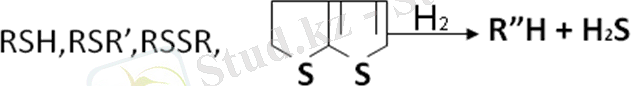

Меркаптандар күкіртті сутегіне және сәйкес көмірсутегіне дейін гидрленеді:

R-S-H + H2 → RH + H2S.

Сульфидтер меркаптандар түзу арқылы гидрленеді:

R'-S-S-R'' + 3H2 ↔︎ R'H + 2H2S↑ + R''H.

Дисульфидтер де осыған ұқсас гидрленеді:

R'-S-R'' + 2H2 ↔︎ R'H + H2S↑ + R''H.

Циклді сульфидтер, мысалы, тиофан және тиофен, сәйкес алифатикалық көмірсутектер түзумен гидрленеді

І Әдеби шолу

1. Гидротазалау.

Катализді риформингте жоғары октанды бензиннің шығымы процестің жүру жағдайына байланысты екені белгілі. Риформинг процестің жүру жағдайлары неғұрлым қатаң болса соғұрлым октан-тонн шығымы жоғары болады. Октан-тонн деп риформинг катализаттың немесе кез келген басқа компоненттің оның октан санына көбейтіндісін айтады.

Риформингтің қатаң жағдайы қысымның төмендеуімен және температураның өсуімен аныкталады. Бұл жағдайда ароматтау реакциялар толықтау және жылдамдау жүреді. Дегенмен қатаңдықтық өсуі катализатордың активтілігін және тұрақтылығын төмендетеді, ал активтілігі төмен катализаторлар реакция барысында каталитикалық улармен уланады. Күкіртті мұнайларды өндегенде жинақталған күкірт катализаторды уландырады. Шикізаттың құрамында күкірттің мөлшері неғұрлым аз болса жағдай қатаңдаған сайын соғұрлым катализатор ұзақ уақыт активтілігін сақтайды. Ең күшті катализдік уларға мұнайдағы гетероатомды қосылыстар жатады, әсіресе күкіртті қосылыстар. Сондықтан риформингтің алдында шикізатты гидротазалауға ұшыратады.

Мұнайөнімдерді гидротазалау немесе катализдік асылдату- МӨЗ-дарда өте маңызды. Гидротазалау процесті түрлі мұнай фракцияларын гетероатомды қосылыстардан тазалау мақсатында колданады. Гидротазалау кезінде бір мезгілде тұрақсыз шектеусіз көмірсутектердің гидрлену арқылы сәйкес шектелген қосылыстар түзіледі.

Гидротазалауды әдетте гидрлеуші катализаторларда жүргізеді. Гидротазалау катализаторларына қойылатын негізгі талап - каталитикалық уларға, әсіресе күкіртті қосылыстарға тұрақты болуы. Процестің тиімділігі катализатордың активтілігіне тәуелді.

Гидротазалау процестің негізінде гетероатомды қосылыстардың экзотермиялық гидрлену реакциялар жатады. Бұл реакциялар нәтижесінде сутегісіз заттар бөлінеді:

RSR+2H 2 🡪 2RH+H 2 S

RNHR+2H 2 🡪 2RH+NH 3

Күкірторганикалық қосылыстар катализаторларда сутегі қысымының күкіртсутекке H 2 S және көмірсутектерге ыдырайды. Кәдімгі жағдайда күкіртсутек газ тәрізді зат, мұнайөнімді қыздырғанда бөлініп шығады. Суармалау колонналарда түзілетін күкіртсутекті суға сіңіртеді, соңынан одан элементті күкіртті немесе концентрлі қышқылын алады.

Жалпы айтқанда мұнайды және мұнай дистилляттарын күкіртқұрылымды қосылыстардан тазалау әдістерді екі топқа бөлуге болады:

- күкірторганикалық қосылыстарды ыдыратып отындардан шығарып тастау тәсілдері;

- бір мезгілді күкірттің органикалық қосылыстарын (КОҚ) таңдамалы бөліп алу және мұнай фракцияларын тазалау әдістері.

Күкірттің үлесін 85-97%-ға төмендететін, күкіртсутек пен комірсутектер түзілетін C-S - байланыстың гидрогенолизіне негізделген ең қолайлы деп каталитикалық гидротазалау іске асырылады.

Гидрогенолиз күкірттің барлық органикалық қосылыстардың топтарына сипатты реакция (КОҚ) :

Тұрақтылықтарына сәйкес келетін КОҚ-ның гидрлену жылдамдығы мына ретте артады: меркаптандар🡪дисульфидтер🡪сульфидтер= тиофандар🡪 тиофендер.

Гидрогенолиз жағдайларын өзгеруі - сутегі қысымының жоғарлануы, катализатордың активтілігі өсуі, температураның өзгеруі - КОҚ-дың гидрлену процесіне белсенді әсер етеді. Гидротазалаудан тузілген күкіртсутегі одан әрі элементті күкірт және күкіртті қышқыл алуға қолданылады. Мұнай фракцияларын гидрокүкіртсіздену процесінде сонымен қатар гидрокрекинг, нафтенді КС-дің дигидрлену, парафинді КС-дің дегидроциклдену және ароматты КС-дің гидрлену процестері жүреді. Ең көп таралған және өндірістік тиімді күкірт алу тәсілі - Клаус процесі - күкіртсутектің каталитикалық конверсиясы болып саналады. Түзілген H 2 S ұсталып элементтік күкіртке Клаусс процесс арқылы айналдырады. Түзілген күкірттің шығымы 99, 9% .

Клауса әдісі бойынша түзілген H 2 S оттегінің жеткіліксіз мөлшердегі қатысуымен жандыру нәтижесінде түзілген күкірт диоксиді қалған жанбаған күкіртсутекпен әрекеттесу арқылы титанооксидті катализатордың қатысуымен элементті күкіртке айналады және сілтілік ерітіндімен жойылады. Солай етіп түзілген күкірт булары консацияланалы. Булардың негізінде мына реакциялар жатады:

-термиялық тотығу сатысында:

H 2 S + 3/2 O 2 🡪 H 2 O + SO 2 + Q (1)

-каталитикалық өзгеру сатысында:

H 2 S + SO 2 ⬄ 2H 2 O + 3/n S n +Q (2)

-сонымен қатар мүмкін болатын реакциялар:

2H 2 S + O 2 🡪2H 2 O + S 2 (3)

S 2 + 2O 2 🡪 2 SO 2. (4)

Реакция (2) бойынша күкірттің 70% түзіледі және каталитикалық сатысының алдында алуға тиісті бірталай жылу бөлінеді. Күкірттің жану бөлімінде термиялық тотығу кезінде температура 1600 о С-дан жоғары болуы мүмкін. 2 және 3 реакциялардан түзілген күкірттің шығымы айналу дәрежесін 95%-ке дейн жеткізуге қолайлы жағдай жасайды. Сондықтан катализдік конвенсияны екі сатыда жүргізу және әр бір сатысында күкіртті шығарып тұру жөнді.

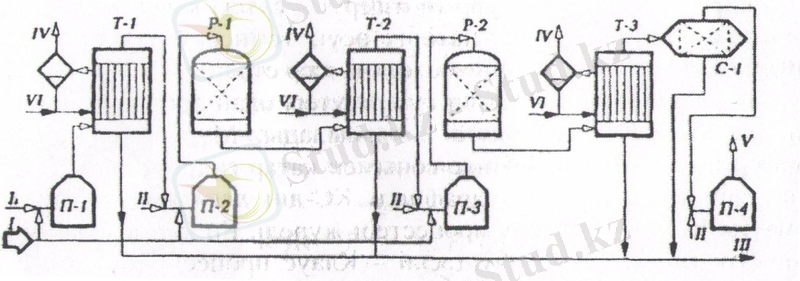

Клаус процестің элементарлы күкірттің өндірісінің принципті технологиялық схемасы 1 суретте келтірілген. Процесс үш сатыда жүреді. Біріншісі - термиялық. Екінші мен үшіншісі - каталитикалық сатылар.

1-сурет. Күкірт өндіру Клаус процесінің технологиялық схемасы:

I - күкіртсутегі I I- ауа III- күкірт IV- су буы

V- газдар VI- конденсат

Термиялық сатысы реактор - генератор жану камерасында жүреді, қышқылды газ ауау қатысымен жанады. Жану өнімдері H 2 S реактордың П-1 пешінен конденсатордың түтікті байламынан реакциялық газдар су буын тузе 160 0 С-қа дейін салқындайтын Т-1 - қазанутилизатордан өтеді. Бұл температурада күкірттің тұтқырлығы минимальді мәніне жақын. Конденсацияланған сұйық күкірт арнайы жинағыш камерасына ағып түседі.

Одан әрі Р-1 және Р-2 реакторларда H 2 S және SO 2 -нің екісатылық каталитикалық конверциясы П-2 және П-3 пештерде газдарды қыздыру және әр бір сатыдан кейін жылуды Т-2 және Т-3 қазанутилизаторларда пайдаға асыру арқылы жүргізеді.

Реакторға жіберер алдында газдар 240 0 С температураға дейін қыздырылып Клаустың каталитикалық реакциясы катализатордың қабатында өтеді. Каталитикалық конверцияның екінші сатысы газдары Т-3 қазанутилизаторда салқындап С-1 - сепараторда күкірттің механикалық жолымен ілесе кеткен тамшыларынан босатылады.

Күкіртжинағыштан бөлінген газдар отынды газ арқылы жұмыс істейтін П-4 пешке барады. Ол жерде күкірттің реакцияласпаған қосылыстарын ауаның артығында 600-650 0 С температурада аяғына дейін жандырады.

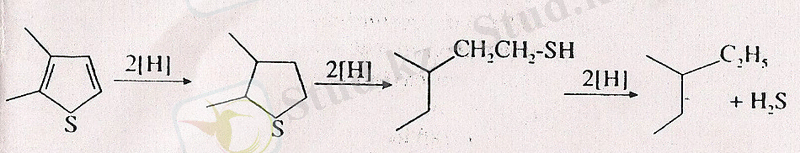

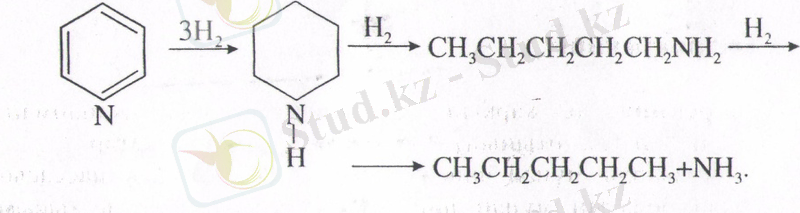

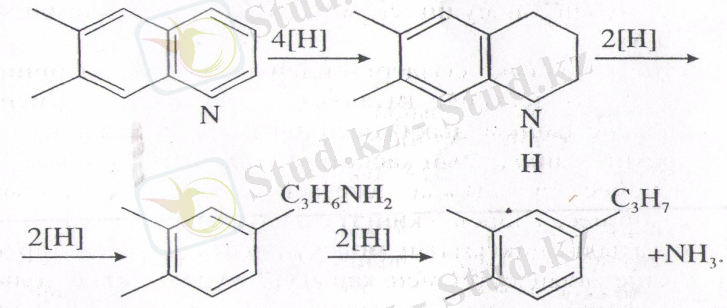

Мұнайөнімдерде азот негізінде гетероциклді қосылыстарда - пиррол және пиридиннің туындылары күйінде болады. C-N - байланыстың гидрогенолизі

C-S - байланысқа қарағанда қиындау жүреді. Олардың арасындағы

C 6 H 5 CH 2 NH 2

Циклді құрылымдардан азот ең қиын бөлінеді. Пиридин пентан мен аммиакка айналады:

Би- және полициклді арендердің гидрленуі гетероатомды сақинадан басталады. Гетероциклді қосылыстар құрамында азоты бар сақинада гидрленіп көміртек - азот байланысы үзіледі де аммиак күйінде бөлінеді:

Оттекті қосылыстардың көбісі шайырлар мен асфальтендерде жинақталған. Оттекті қосылыстардың гидрогендеуінен сәйкес көмірсутектер мен су түзіледі:

RC 6 H 4 OH

Гидротазалау арқылы металорганикалық қосылыстардың көбісін (75-95%) шығуға мүмкіндік береді. Мұнай фракцияларындағы металорганикалық қосылыстар активті катализаторда ыдырап катализді зәр болатын бос метал күйінде түзіледі.

Гидротазарту процесі әр уақытта бір сатыда жұмсағырақ жағдайда іске асырылады (360 0 - 420 0 С, 2, 5-6 МПА) .

Гидротазалау процестерінің даму тарихы.

Гидротазалау процестеріөндірістік масштабта 1927 жылы әлемде алғаш рет Германияда шайыр және көмірді гидротазалау қондырғысын қолданудан бас-тау алды. Кейінірек Англияда мұнайлы емес шикізаттан жасанды сұйық от-ындарды алу қондырғысын қолданудан бастау алады.

Көмірді диструктивті гидротазалау қондырғысы көп сатылы күрделі про-цесс, (30-70МПа) қысымда және (420-500˚С) температурада өткізіледі.

Алғашында аз активті және қалпына келмейтін темір катализаторында. Ке-йін өнімділігі төмен қымбат периодты темір-бу әдіспен алынатын вольфрам сульфиді негіздегі катализаторларын қолданған Жедел дамушы мұнай өңдеуде кеңінен алдымен отын фракцияларын гидро-тазалаудың каталитикалық процестерін қолдану орын алған. Кейіннен жоғары қайнайтын дистиляттарын гидрогеницациялық өңдеу қолданыс тапқан.

Гидротазалау процестерінің мақсаттары әр түрлі. Мотор отындарын гидро-тазалауды оның құрамындағы күкірт, азот, оттегі, галогелдер, металдар гетеро-органикалық қосылыстарын жою және қанықпаған көмірсутектерді гидрлеу арқылы эксплуатациондық сипаттамаларын жақсартуды көздейді. Гидротаза-лау отындардың коррозиялық агресивтілігін төмендету және олардың тұнба түзуге бейімділігін азайту, қоршаған ортаға лақтырыла-тын газдардың мөлшерін төмендету. Бензин фракциясының терең гидротаза-лауын реформинг процесінің платина катализаторларын көміртекті емес қосылыстармен ула-нуынан қорғау үшін жүргізеді. Вакуумдық газоильді гидротазалау нәтижесін-де крекинг өнімдерінің шығымы және сапасы жоғарлайды және айтарлықтай мөлшерде атмосфераның күкірт тотығымен ластануы қысқартылады.

Мұнай майларын гидротазалау ашықтандыру және кокстелуі, қышқылды-лығы, эмульгирленуін төмендету мақсатында жүргізіледі. Гидротазартылған майлы өнімдерстандарт бойынша қойылатын түс, тұрақтылық, иіс, құрамында-ғы қоспалар үлесі және өзге де экологиялық, эксплуатациондық көрсеткіш-тер бойынша стандарттар талабына сәйкесті болады.

Гидротазалау процестерінің негізгі параметрлері.

Гидротазалауға әртүрлі фракциялық және химиялық құрамдағы дистиляттарды катализаторлар қолданып түіреді, сондықтан параметрлер режимін және сутегі шығынын елеулі өзгертіп тұрады. Жеңіл дистиляттар, мысалы, бензиндер гидротазалауға олардағы күкірт қосылыстарының табиғатына байланысты (меркаптандар, сульфидтер) жеңілірек түседі. Шикізаттың ауырлауымен оның құрамында тұрақты гетероорганикалық қосылыстардың (7. 1-кесте) мөлшері өседі және егер шикізат екінші процестерден алынған болса, оларда гидрленуі ауыр қанықаған көмірсутектері көп болады. Сонымен қабат, шикізат ауыр болған сайын гидротазаланған өнімге күкірттің мөлшері жөнінен қойылатын талап бәсеңдей береді. Мысалы, күкірт мөлшерінің гидрогенизаттағы шегі - көометалды катализаторда жүретін каталитикалық риформинг қондырғысының шикізаты құрамында 1 млн -1 , реактив отыны, құрамында ол 0, 05% - дан аспау керек, дизель отынында - 0, 2%, ал вакуум дистилятында - 0, 3%. Бұл шикізатты әр түрлі фракциялық құрамындағы тазалаудыреттейді. Сутегі шығыны алыну табиғатына және ондағы күкірт мөлшеріне байланысты.

1-кесте.

Батыс-Сібір мұнайының тауарлы қоспа фракцияларындағы күкірттің, азоттың, металдардың және кокстенуінің мөлшері.

Шикізаттағы мөлшері, %

(мас. )

Кокстену

% (мас. )

Сонымен қабат, шикізат ауыр болған айын гидротазаланған өнімге күкірттің мөлшері жөнінен қойылатын талап бәсеңдей береді. Мысалы, күкірт мөлшерінің гидрогенизаттағы шегі - көпметалды катализаторда жүретін каталитикалық риформинг қондырғысының шикізаты құрамында 1 млн -1 , реактив отыны, құрамында ол 0, 05%-дан аспау керек, дизель отынында - 0, 2%, ал вакуум дистиллятында - 0, 3 %. Бұл шикізатты әртүрлі фракциялық құрамдағы тазалауды реттейді (7. 2-кесте) . Сутегі шығыны гидротазалауға шикізаттың алыну табиғатына және ондағы күкірт мөлшеріне байланысты.

Тура айдалған бензин фракциясында күкірт мөлшері 0, 02-ден 0, 12% дейін, жай кокстеу, висбрекинг және күйе алуға қажетті шикізат өндіретін термокрекинг қондырғыларының бензинінде ол 0, 6-0, 8% (мас. ) болады. Күкіртсіздену тереңдігі сонымен қатар катализатор құрамына, температураға, шикізатты беру көлем жылдамдығына, қысымға, шикізат сапасына, СГ қайта айналуына, оның сапасына және т. б. байланысты. Температураның және шикізатты беру көлем жылдамдығының дизель отынын күкіртсіздендірудің 4 МПа АКМ катализаторында тереңдігіне әсері.

2 - кесте.

Әртүрлі шикізаттарды гидроасылдандырудың қазіргі өндірістік қондырғылары жұмысының орталанған көрсеткіштері

Бензин

(керосин)

Дизель

отыны

Өндірістік жағдайға сәйкес келетін 340 0 С және көлемдік жылдамдық 4-5 сағ -1 күкіртіздендіру тереңдігі 60%-тен жоғары еместігі көрінеді. Көлемдік жылдамдық шикізаттың 2, 5 сағ -1 күкіртсіздену тереңдігі 350 0 С дейін іс жүзінде 90-93% жетіп өзгермейді, 420 0 С күкіртсіздену жылдамдығы, жанама гидрокрекинг реакцияларының және катализатордың кокстенуі өседі.

Дистилятты фракцияларды гидротазалаудың катализаторлары

Дүниежүзілік тәжірибеде гидрогенизациялық процестерде алюмокобальмолибденді (АКМ), алюмоникельмолибденді (АНМ), (АНКМ) және (АНМС) катализаторлары көп қолданылуда.

АКМ катализатор өте жоғары талғамдық көрсетеді, оның қатысуымен

С-С байланыстардың үзілу немесе ароматикалық сақиналардың қанығу реакциялары іс жүзінде жүрмейді. Ол байланыстарды үзу реакцияларында жоғары активтік көрсетеді және жоғары температураға тұрақты, осыған байланысты оның пайдалану уақыты ұзақ. Катализатор қанықпаған қосылыстарды қанықтыру, C-S байланыстарын үзу реакцияларында жеткілікті активтік көрсетеді және барлық мұнай фракцияларын тазалауда пайдаланады. Бірақ кобальттың жеткіліксіздігінен оның қолданылуы шектелуде. АНМ катализатор қанықпаған қосылыстарды қанықтыруда активтігі төмен, бірақ ароматикалық көмірсутектерін қанықтыруда активтігі АКМ салыстырғанда 10-15 %-ға және азот қосылыстарын гидрлеуде (АКМ салыстырғанда 18% - ға жоғары) едәуір жоғары . Сонымен қабат, оның тұрақтылығы, активтігі және механикалық қаттылығы төмен.

Гидрогенизация процестерінің катализаторын жетілдіруін келесі дәуірі, олардың гидрокүкіртсідендіру активтігін бастапқы реагенттер табиғатын отпималдау арқылы (ГО-30-7, ГО-70 катализаторлары) көтеру, гидрлеуші металдар мөлшерін көбейту (ГО-116, Го-117 катализаторлары) , сонымен қабат, құрылымдық және химиялық модификаторларды ендіру - гидроксилденген кремнеземді, алюмосиликатты (ГС-168) немесе жасанды цеолиттерді (ГК-35) қосу арқылы жетеді. Мұнда дайындау технологиясына негтехнологиясына негзделеді. Гидротазалау тетігіне келетін болсақ, онда Л. Шунт және Б. Гейтс оны әуелі Al 2 MoO 4 төсегіш бетінде түзіледі деп қарайды.

Сульфирленгенде катиондар газ фазасының әсеріне ұшырап анионның бос орны пайда болады . Аниондық бос орын H 2 S-тен күкіртпен реакцияның нәтижесінде толтырылады .

Протондар мен электрондардың орын алмастыру процестерінің жүруін спилловер құбылысымен ұқсас деп қарап жалпы промотордың, сульфирлеудің және гидротазалаудың әсерін түсіндіруге болады . Гидрокүкіртсіздену реакциясы өз алдына екі сатыдан : тотығу - тотықсыздандыру реакциясынан тұрады деп, әрі біреуі Н атомын бөледі, ал басқасы электрондар береді: 2Co 2+ +H 2 +2S 2Co + +2SH - , деп қаралады . Электронның берілуін мынадай реакциямен көрсетуге болады: 2Mo 3+ 2Mo 4+ +2e - .

Реакция Н + ионын реакцияласушы молекулаға ауыстырумен және электрондардың Со 0 - тен Мn 4+ - ке ауысуымен бітеді.

Тиофен молекуласы күкірт - анионды бос орынға адсорбцияланады, онда ол электрондарды және протондарды Мо 3+ иондарынан және SH - тобынан тиісінше қабылдауы мүмкін және сонымен Со - тан Мо 4+ - ке электрондық ауысу жүруі мүмкін.

Б. К. Нефедев, М. В. Ландау және Л. Д. Коновальчиков жұмыстарының негізінде және шет елдік деректерге жетік физика-химиялық әдістермен алынған мәліметтерге сүйене отырып, АКМ мен АНМ катализаторларының активтігі молибден фазасындағы никель мөлшеріне (кобалть мөлшеріне) тікелей байланысты екені, мұнда молибден октаэдрлі конфигурациясы түрінде болатындығы анықталды. Бұл фазалар тез тотықсызданады және сульфидтеледі, олардың қырларында күкірт пен азоттың органикалық қосылыстардың адсорбциясы мен гидрогенолизі жүреді, сонымен қабат, төсенішпен байланысты оксисульфидті типтес қосылыстың гомолитикалық тетікпен электрон жұбын бөлумен жүретін реакциясы жүреді.

АНМ катализаторының гидроксилденген SiO 2 , Аморфты АСК немесе Y типтес кристаллды цеолитпен модификациялау тәсілінің негізінде егіш массасымен металдардың қосымша адсорбция ортасының түзілуі жатады.

Одан бөлек гидроксилденген SiO 2 - дың промоторлаушы әсері кремний иондарының төсегіштің тетраэдрикалық бос қуыстарында тұрақтанып, қыздырғанда олардың никель мен молибден иондарымен толуына, яғни аз активті шпинельді фазаның түзілуіне кедергі жасайды. Осындай эффектті АНМ катализаторларын У цеолиттің катион-катионсызданған түрімен модификациялау да көрсетеді. Цеолит АНМ- мен бірге промотор есебінде тек қана катализатордың тесік құрылымын реттеп қоймай, сонымен қабат, беттік активтікті фаза түзілуіне әсер етеді. Сонымен қатар цеолит никель- және түзілуін тездетеді. ГК - 35 және ГС - 168 катализаторларын өндірісте пайдалану нәтижесін және бірінші дәуірдегі катализаторлары салыстырылады.

Бұл катализаторлардың артықшылығы - процестің көлемдік жылдамдығының көбеюі (күкіртсіздену дәрежесі бірдей болғанда) және жұмыс істеу температураның төмендеуі. Оларды қолдану өнімнің күкіртсізденінің бастапқы темапературасын 20-23 0 С төмендетуге көмектеседі., температураның көтерілу жылдамдығын 20-22% кемітеді, қондырғы қуатын 10-20%-ға және регенерация аралық уақытын 2 есе өсіреді.

Гидрокрекинг

Гидрокрекинг - ол жарқын түсті мұнай өнімдерін (жанармайды, керосинді, дизель отынын ) алу үшін, сонымен қатар С 3 -С 4 қойытылған газдарды мұнай шикізатының, молекулярлық массасынан жоғарырақ болатын мұнай шикізатын утегінен өңдеуде қысым арқылы алу үшін қолданылатын катализдік процесс.

Гидрокрекинг мұнай өнімдерінің кең түрдегі ассортиментін алуға мүмкіндік жасайды - тәжірибеде қандай да болмасын мұнай шикізатынан, тиісті катализаторларды және шарттарды таңдай алу арқылы және мұнай өңдеудің ең бір тиімді және икемді процесі болып табылады.

Процестің химиялық негіздері. Гидрокрекинг өнімдерінің сипаттамалары өте күшті деңгейде катализатордың қасиеттерімен, оның гидрленуімен және қышқылдық белсенділігімен анықталады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz