АО Қостанай Мелькомбинатында өткен практикалық машықтама: электр станоктары мен металдарды өңдеу

Мазмұны

Кіріспе . . . 2

- Электр станоктарымен жұмыс жасау шарттары . . . 3

1. 1Ток күші . . . 4

1. 2Электр өлшеу құралдары . . . 5

1. 3Фрезерлік станок . . . 7

1. 4Токарлық станок . . . 9

1. 5Бұрғылау . . . 10

2. Металл және металдармен жұмыс жасау ерекшелігі . . . 11

2. 1Металдарды егеу . . . 12

2. 2Металдарды жаймалау . . . 15

2. 3Металдарды қысыммен өңдеу . . . 15

3. Илемдеу өндірісі . . . 17

3. 1 Қаңылтырды иемдеу өндірісі . . . 24

3. 2Металдарды термиялық өңдеу . . . 28

3. 3Металдардың жемірілуі және онымен күресу жолдары . . . 29

Қорытынды . . . 31

Пайдалынған әдебиет тізімі . . . 32

Кіріспе

Мен, Ертанов Рустам Рустемұлы, Қостанай қаласының әлеуметтік-техникалық колледжінің 1 курс студенті 17 сәуір-27 мамыр аралығында «АО Костанай Мелькомбинат» мекемесінен байқау және бықылау машықтамасынан өттім.

Тәжірбиеден өту мақсатым колледжде алған білімімді машықтамада көрсетіп, сонымен қатар машықтамадан мол білім игеру-ашықтаманың басты міндеті болып табылады. Сонымен қатар машықтамада өз мамандығымның басты мақсаты мен міндеттерімен танысу болған болатын. Өз мамандығымды танып, тәжірибе жинау. Сонымен қатар машықтама өткен жермен танысу.

Міндетім:

- Машықтама кезінде мол білім игеру;

- Колледжде алған теориялық білімімді кеңейту;

- Мамандықтың сырын білу;

- Машықтама барысында тәжірибе жинау;

- Жұмысқа арналған құралдармен танысу.

Тәжірибе жайында айтпас бұрын, тәжирибе өткен мекеме жайында айтқым келіп отыр. «АО Қостанай Мелькомбинат» мекемесі

«ОА Қостанай Мелькомбинат» мекемесі туралы

Құрылған жылы: 1902

Директоры: Айтыков Кайрат Каибжанович. Адам саны: 260 адам

Ұсынылатын өнім:

Ұн, жарма және үлпектер бірі-дәнді және жарма дақылдары, ұн бидайдың жұмсақ сортты бидай ұны бидайдың қатты сорттарын, кондитерлік бұйымдар, торттар, пирожныйлар, печенье. Ұн- экологиялық таза азық-түлік. Ұн, жарма және үлпек-дәнді дақылдардан сауда жасайды

Басты өнім: Ұн, күріш, табак. Жарма дақылдары.

1. Электр энергиясын тұтыну көлемі бойынша бірінші орында

КІРІСПЕ Елімізде өндірілген энергия 60% тиесілі өнеркәсіп, тиесілі. Машиналар мен механизмдердің электр жетегі миллиондаған отырып, жабық жарықтандыру, автоматты процесс бақылау жүргізілді. Электр энергиясын жалғыз көзі болып табылады технологиялар бар. Байланысты өнеркәсіп энергия тұтынудың ғылыми және ғылыми-технологиялық прогресс жеделдетуге икемді автоматтандырылған өндірісті құру арқылы біршама өсті. Ресей Федерациясының Энергетика саясаты энергия үнемдеу бағдарламаларын одан әрі дамыту қарастырылған. Энергетикалық ресурстарды үнемдеу, энергия үнемдейтін технологияларға көшу өндірістік арқылы жүзеге асырылуы тиіс; энергетикалық жабдықтарды, ескі жабдықтарды жөндеу жетілдіру; энергия шығындар мен қайталама энергия ресурстарын өсті пайдаланудың барлық түрлерін қысқарту. Сондай-ақ, басқа да энергия көздерін, ең алдымен, ядролық және гидравликалық энергиясын қазба отын алмастыру қарастырылған. Тікелей энергия мен ресурстарды қатар, сайып келгенде, тұтастай алғанда өндіріс өндірістік өсімдіктер өздері сол әсер әкеледі өзекті міндеттерді саны бар. Мұнда бірінші кезекте, кейде тіпті өте қысқа қуат қатесі өндірісінің үлкен шығындар әкелуі мүмкін, электрмен жабдықтаудың сенімділігін, сондай-ақ кенеттен жетілдірілуде. Бірақ маңызды міндет, электрмен жабдықтау жүйесінің сенімділігін үшін оңтайлы құрылымын таңдау сенімділігін оңтайлы параметрлерін анықтау үшін қарастырылуы тиіс, электр жабдықтау жүйесін құнының өсуімен байланысты сенімділігін арттыру. Тағы бір маңызды міндет электр қажетті сапасын қамтамасыз ету болып табылады. Нашар қуат сапасы басқа қолайсыз оқиғалар, электр тұтыну жабдығының қуат шығындардың артуына және желі арасында әкеледі. Маңыздылығы электр энергиясының сапа көрсеткiштерiнiң сатып алды. Соңғы онжылдықта айтарлықтай прогресс ғана емес микроэлектроника саласындағы, сонымен қатар кабель технологиясы жаңа электр және конструкциялық материалдар дамытуға . Бұл аванстар құрылғылар (ЭС) құрылысына жолы электр және сарқынды суларды ағызу жаңа мүмкіндіктер ашты. Атап айтқанда, электр желілері мен желілік құрылғыларының жаңа пакеті оңа

1. 1. Тоқ күші

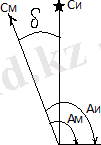

Ток күші . Амперметр - Электр тогын өлшеу және салыстыру үшін ток күші деген арнайы шама енгізіледі. Көлденең қимасының ауданы S өткізгіште электр өрісінің әсерінен кейін заряд тасымалдаушылар қандай да бір жылдамдықпен қозғалады деп алайық. Барлық заряд тасымалдаушылардың қозғалысы реттелген болғандықтан, өткізгіш бойымен электр тогы жүреді. Бұл кезде әр секунд сайын өткізгіштің кез келген қимасы арқылы электр мөлшері деп аталатын қандай да бір заряд өтеді. Өткізгіштің көлденең қимасы арқылы қандай да бір уақыт аралығында тасымалданатын электр мөлшерінің сол уақыт аралығына қатынасын ток күші деп атайды:

өзара әрекеттесуі күштері бойынша анықтаған француз ғалымы А. Ампердің құрметіне осылай атаған. 1 ампер - вакуумде бір-бірінен 1 м қашықтықта орналасқан, көлденең қимасының ауданы өте аз, шексіз ұзын түзу екі өткізгіштің бойымен өтетін тұрақты тоқ күші. Мұндай тоқ ұзындығы 1 м өткізгіштердің әрбір кесіндісінде 2*10-7 Н-ға тең өзара ірекеттесу күшін тудырады. Әлсіз және күшті тоқтарды өлшеу үшін тоқ күшінің үлестік және еселік бірліктерін қолданады: 1 мА= 10-3 А; 1 мкА= 10-6А; 1кА =103А. Біздің үйіміздің жарықтандыруға қолданатын қыздыру шамдарының ток күші, олардың қуатына сәйкес 7-ден 400 мА-ге дейін болады. 1А ток күші адам өміріне қауіпті. 1А ток күшінің бірлігі арқылы электр зарядының бірлігі немесе 1Кл электр мөлшері анықталады. I=q/t болғандықтан, q=It. I=1A, t=1c деп алып, электр зарядының бірлігін аламыз: 1Кл=1А*1с. 1Кл ток күші 1А болғанда 1с уақыт аралығында өткізгіштің көлденең қимасы арқылы өтетін электр зарядына тең. Ток күші өлшейтін құралды амперметр деп атайды. Амперметрдің шартты белгісі. -А-. Амперметрді ток күшін өлшейтін

құралмен тізбекпен қосады. Амперметрде екі қысқыш бар: "+", "-". : "+" қысқышын ток көзінің оң полюсінен келетін өткізгішпен жалғайды.

I=q/t. Халықаралық бірліктер жүйесінде (SI) ток күші ампермен (А) өрнектеледі: 1А=1КЛ/1с 1ампер = (1Кулон/(1 секунд) ) . Ампер - негізгі бірліктердің бірі. Оны тәжірибе жүзінде тогы бар екі параллель өткізгіштің

1. 2. Электр өлшеу құралдары

Электр өлшеудің түрлері және әдістері туралы жалпы түсінік

Электрлік қондырғылардың қалыпты жұмыс жасауын жүйелі түрде бақылаусыз қалдыру мүмкін емес. Барлық электрлік және магниттік шамалар электр өлшеу объектілеріне жатады, олар:тоқ, кернеу, қуат, энергия, магнит ағыны және т. б.

Электр өлшеу құрылғылары электрлік емес шамаларды(темп, қысым және т. б. ) өлшеу үшін де кеңінен пайдаланылады. Өлшеудің мұндай әдістері электрлік емес шамдарды электрлік өлшеу деген атпен белгілі. Өлшеудің электрлік әдістеріне қолдану өлшеу нәтижелерін алыс қашықтыққа салыстырмалы түрде оңай беруге, машиналары мен аппараттарды басқаруға өлшенетін шамалармен автоматты түреде математикалық жолымен амалдар орындауға, процесстерді бақылау жолдарын жүзеге асыруға және т. б. мүмкіндік туады.

Құрылғылардың есептеу түріне қарап, оларды аналогты және цифрлық құралдар деп бөледі. Есептік құрылғы орналасқан қозғалмалы бөлікке аналогтік құралдардың өлшенетін немесе оған пропорционал шамасы тікелей әсер етеді. Ал цифрлы құралдарда қозғалмалы бөлік жоқ, өлшенетін немесе оған пропорционал шама, сандық баламаны түрлендіреді. Микропроцессорлар өлшеу құралдарының өтімділігін және дәлдігін мейлінше жоғарлатып, қондырғыларын өңдеуде оларға қосымша функциялық рөл береді.

Күрделі объектілерді зерттеуде автоматты өлшеу жүйелері қолданылады. Бұл жүйелер датчиктер, өлшейтін және тіркейтін құралдар, құрылғы және оның түйіндестері және басқарудың жиындарынан тұрады.

Қазіргі таңда осы заманғы өндірістің қай саласын алмасақ та, оларды өлшеу жұмыстарынсыз көзге елестету қиын.

Өлшеу-бұл арнайы техникалық құралдың көмегімен физикалық шаманың мәні тәжірибе жүзінде анықтау. Өлшеуді жүргізуге мүмкіндік беретін құрылғыны өлшеу құралы деп атайды. Өлшеу процессін ең оңай жүргізуге мүмкіндік беретін электр өлшеу құралдары аса маңызды рөл атқарады.

Өлшеу нәтижелерінің алынуына қарай өлшеулер тікелей және жанама болып бөлінеді. Өлшеудің тікелей түріне өлшенетін шаманы тікелей құралдың көрсетуі бойынша анықтайды(мысалы тоқты амперметрмен, кернеуді вольтметрмен, электр энергиясын-санағышпен өлшеу) .

Жанама өлшеу оның нәтижесі өрнектер арқылы анықталады. Ол өрнекке кіретін шамалардың мәндері тікелей өлшеу арқылы алынады(вольтметр және амперметр арқылы электр кедергісін өлшеу-әуелі кернеу мен тоқ өлшенеді, сонан соң Ом заңы бойынша кедергіні есептейді) .

Электр өлшеу әдісінің негізінен екі түрі бар:тікелей бағалау және салыстыру.

Тікелей бағалау әдісінде өлшенетін шама құралдардың көрсетуінен тікелей алынады. Құралдың шкаласы оны заводта дайындау кезінде эталондық құралдардың өлшеу бірліктеріне сай градуирлейді. Мысалы ретінде, вольтметрмен, амперметрмен, фазаметрмен, ваттметрмен және т. б. өлшеулер жүргізуді алуға болады.

Бұл әдістің негізгі артықшылығы өлшеудің қарапайымдылығы және оған уақыттың аз кетуі.

Салыстырып өлшеу әдісінде, өлшенетін шама эталондық үлгімен немесе жұмысшы өлшемімен салыстырылады. Өлшеу дәлдігі едәуір жоғары, бірақ өлшеулер күрделігі жоғарлай түседі.

1. 3 Фрезерлік станок

Фрезерлі жəне бұрғылау-жону топтарыны СББ бар станоктары бірінші

кезекте машинаның əртүрлі корпустық жəне басқада бөлшектерін жасауға

арналған. Өндеудің қойылған тапсырмаларының негізінде жəне

қолданылатын дайындама бар кезде, фрезерлік жəне бұрғылау-жону

станоктарындағы технологиялық операцияларды жобалауды бөлшектің

бетінің өндеу реттілігін шығару жəне технологиялық базаларын таңдаудан

бастайды. Дайындаманы базаландыру бұл станоктарда көп жағдайларда үш

жазықтық бойынша іске асады, екі базалық тесіктің жəне жазықтық бойынша

немесе координаталық бұрышпен. Алайда екілік бағыттаушы базаны

қолдану арқылы базаландыруға болады, корпусты бөлшек екі негізгі тесік

арқылы екі базалық конуста берік арқылы.

Технологиялық базаны олардың негізгі тағайындалуынан басқа таңдауды

- дайындаманың станоктың үстелінің жұмысшы аумағында дəл өзгеріссіз

жағдайын қамтамасыз ету үшін, (1-сурет) ол тағы қамтамасыз ету керек:

· ХДУДZД бөлшектің координаттық осьтерінің бағытының қиылысуы

XмYМZМ станоктың координаттық жүйесімен жəне кескіш аспаппен ХИ УИ ZИ ;

· «бөлшектің нөлінің» Д талап етілген нүктеде дұрыс жатуы, ХМ (Д) =100

станоктың автоматты компьютер жүйесінде координаталармен тапсырылған,

УМ (Д) =100, ZМ (Д) =60;

· R бастапқы нүктесінің дұрыс жатуы жəне N аспатың нолдік нүктесінің

бөлшектің координаттық жүйесінде ХДУДZД ;

· Берік нүктелердің дұрыс жатуы, бөлшектің координата жүйесінде

зигзагты схема бойынша фрезаның қозғалуын анықтайтын тректоря. Əртүрлі фрезаларды қолдану арқылы бөлшектің корпустық дайындамасын өндеудің схемасы:

1 - ауыстырмалы механикалық көп қырлы пластинасымен бүірлі фреза;

2 - қатты ерітпемен жабдықталған платиналары бар, бүірлі пышағы бар

фреза; 3 - тез кесуші болаттан жасалған соңғылық фреза; 4 - бүйірлік тістері

бар тезкесуші соңғылық; 5 - тезкесуші соңғылық фреза; 6 - қатты ерітінді

пластинамен жабдықталған үшжақты дискілі пышағы бар фреза.

Дайындаманы өңдеу бір құрастыру сияқты да, сонымен бірге бірнеше

құрастыруда қайта құрастыру арқылы жүзеге асады. Сонымен бірге базалық

беттер комплектісі түрінде немесе екі базавых тесік жəне жазықтық түрінде

бірінші құру үшін технологиялық базалар басқа станокта дайындалуы

(өңделуі) мүмкін, сонымен қатар əмбебап станоктарда да.

Осы топтағы станоктарда дайындаманы өңдеу кесуші аспаптың кең

номенклатурасын қолдана отырып жонғыш, бұрғылау жəне қайрау

өтпелерінің орындалу реті мен əр түрлі сəйкестігі кезінде орындалады. Бірақ

операцияның орындалу жоспарына сəйкес, бірінші кезекте беттің сыртқы

тегістігін жонғылауын өңдейді, содан кейін кемерлерді, ойысын,

сыйымдылықты жонады, ал сосын екінші этапта тесікті өңдеу бойынша

технологиялық өтпелерді орындалады. Нəтижесінде геометриясы бойынша

тегіс жəне əр түрлі фасонды беттерді алдын ала жəне соңғы рет өңдеу жүреді,

сонымен қатар тегіс, сатылы жəне кескінді тесіктерді өңдейді.

1. 4Токарлық станок

Токарлық қосалқы кесу жабдығын бірі болып табылады. Олар материал қабатын (фишкалар) алып тастау арқылы органдарына өңдеуге арналған. Тегістеу, бұрғылау, - Бұл басқа да түрлерін жасау үшін токарлық негізделген. Токарлық станоктар тобы бойынша осындай біліктер, дискілер мен Жадағайлалардың ретінде бөлшектер қарастырылады. Токарлық, сыртқы цилиндрлік беттерін жүзеге асырылады және аяқталады шығыңқы жерлері (революция орган) сегментін отмечания, тесік (цилиндрлік, конустық тәрізді) бұрғылау, кесу, сыртқы және ішкі кесуге кесу конустық тәрізді беттерді, бұрғылау, қашау кеңейтетін, тесік орналастыру, бұрылу отыр гофрленген беттерін қалыптастыру, жіп құйынды, орама клишелер Түртіп.

Шыбықтың айналуы Дайындаманы асыратын, кесу жылдамдығы анықтау, негізгі қозғалыс

. Бойлық және көлденең арналардың құны арқылы анықталады қозғалысы, тіркелген кескіштің болып қолдау қозғалысы болып табылады, және түпкі құралы жем қозғалысының өңдеу машина Артқы бабка алады.

токарлық станоктар, мамандандырылған және әмбебап болып бөлінеді.

Операциялар түрлі орындауға арналған

Әмбебап машина: сыртқы және ішкі цилиндрлік өңдеу, конустық, пішінді және аяқталу беттерін; ішкі және сыртқы тақырыптар кесу; сегменттер, бұрғылау, қашау кеңейтетін және тесік орналастыру.

мамандандырылған машиналар осындай темір жол көлігі, тегіс және орама қалыптастыру, біліктерді қадам доңғалақты Ось босатылғаннан т. б. жалғастырғыштарды, құбырлар, түрлі түрлері, іс-шаралар тар диапазонында жұмыс таңда Әмбебап машиналар жіп кесу және бұрылу бөлінеді. Токарлық станоктар ою кесуге қоспағанда, барлық бұрап операциялар арналған

1. 5 Бұрғылау

Бұрғалау қондырғысы ұңғыманы бұрғылауға арналған құрал-жабдықтар кешені. Ол бұрғылау тәсіліне қарай: айналмалы Бұрғалау қондырғысы (көп тараған түрі) және соққылы Бұрғалау қондырғысы болып екіге бөлінеді. Айналмалы Бұрғалау қондырғысының құрамына бұрғылау мұнарасы, күштік жетек, түсіріп-көтеру операцияларын механикаландыруға арналған құрал-жабдықтар, бұрғылау сорғылары, шайғыш ерітіндіні дайындауға, тазалауға және оны өңдеп қайта қолдануға арналған құрал-жабдықтар, т. б. енеді. Бұрғалау қондырғысы мұнай, газ және терең геологиялық барлау ұңғымаларын бұрғылауға арналған тұрақты Бұрғалау қондырғысы, көбіне геологиялық барлау жұмыстарында, су астындағы бұрғылауда және құрылыс жұмыстарында қолданылатын жылжымалы Бұрғалау қондырғысы, негізінен қопарылыс ұңғымаларын бұрғылауға арналған (жабдықтары шынжыр табанды не доңғалақты сүйреткіштерге, автомобильге, тракторға, катерге, т. б. орнатылған), өздігінен жүретін Бұрғалау қондырғысы және жетуі қиын жерлерде бұрғылау жұмыстарын жүргізуге арналған тасымалды Бұрғалау қондырғысы болып ажыратылады. Тау-кен ісінде Бұрғалау қондырғысы бұрғылау станоктары деп аталынады.

2. Металл және металлдармен жумыс жасау

Бөлшектердің немесе дайындамалардың материалдарына, пішіндеріне және өлшемдеріне байланысты, оларды кесу қол немесе механикаландырылған аспаптардың көмегімен жүргізіледі. Оларға тістеуіктер, қол және электр қайшылары, қол және пневматикалық аралар, құбыр кескіштер және т. б. асёпаптар жатады.

Жұқа қалыңтыр материалдар мен сымдарды кесуге арналған қайшылар мен тістеуіктердің жұмыс істеу принципі екі кескіш пышақтардың қысыммен бір-біріне қарама-қарсы бағыттағы қозғалыстарына негізделген.

Тістеуіктердің кесу жиектері барлық ұзындықтары бойынша бір уақытта беттеседі, ал қайшылардың кесу жиектері бір жақ шетінен бастап, біртіндеп қиылысады. Тістеуіктер мен қайшылар, бір-бірімен шарнирлі қосылған, екі рычагтан тұрады. Оның қысқа жағы кескіш пышақтар, ал ұзын жағы қолмен ұстайтын тұтқаның ролін атқарады.

Тістеуіктерді сымдарды кесу үшін қолданады. Олардың кесу жиектерінің үшкірлеу бұрыштары кесетін материалдардың қаттылықтарына байланысты өзгеріп отырады. Көптеген тістеуіктердің үшкірлеу бұрыштары 55-60 о тең.

Қол қайшылары қалыңдықтары 1, 5 мм-ге дейінгі түсті металдар және 0, 5-1, 0 мм болат табақтарын кесуге арналған. Олар кесу пышақтарының құрылыстарына байланысты келесі түрлерге бөлінеді:

- металдарды тік сызық немесе радиусы үлкен шеңбер бойымен кесуге арналған - тік қайшылар

- кесу пышақтарды жіңішке-саусақты қайшылар

- металдарды радиусы кіші шеңбер бойымен кесуге және табақты металдарда тесіктерді оюға арналған - қисық қайшы

- өлшемдері үлкен және қалыңдығы 2 мм-ге дейінгі металдарды кесуге арналған - столға бекітілген қайшы

- қалыңдықтары 4 мм-ге дейінгі болаттарды және 6 мм-ге дейінгі түсті металдарды кесуге арналған - рычагты қайшы

2. 1 Металдарды егеу

Егеулердің көмегімен дайындама бетінен бір қабат материалды алу тәсілі - металдарды егеулеу (түрпілеу) деп аталады.

Егеу-дайындама немесе бөлшектің өңделетін бетінің кедір-бұдырлылығын азайтып, жоғары дәлдігін қамтамасыз ететін, көп жүзді аспап.

Егеулеу арқылы бөлшектердің қажетті пішіні мен өлшемдерін және бет тазалығын алуға болады. Егеулердің көмегімен жазық беттерді, қисық сызықты беттерді, әр түрлі пішіндегі ойықтарды және түрлі бұрыштармен орналасқан беттерді өңдеуге болады. Егеулеуге қалдыратын бөлшектердің артық өлшем шамасы(әдіп) 0, 5-0, 025 мм аралығында. Өңдеу дәлдігі 0, 2-0, 05 мм, кейбір жағдайда 0, 005 мм-ге дейін.

Егеу (7- сурет, а) - белгілі пішін мен ұзындығы бар, болаттан жасалынған аспап. Оның жұмыс бетінде тіліктер (ойықтар) бар. Осы тіліктер өте ұсақ, сына тәрізді, өткір тістерді құрайды. Егеудің тістерінің үшкірлеу бұрышы b=70 о , алдыңғы бұрышы g=0-16 о , артқы бұрышы a=32-40 о аралығында болады. Егеулер бір(қарапайым) тілікті, қос тілікті, нүктелі тілікті және доғалы тілікті болып бөлінеді (7- сурет, б-д) .

6. 7 сурет - Егеулер: а - негізгі бөліктері (1 - тұтқа; 2 - артқы бөлігі (құйрықшасы) ; 3 - сақина; 4 - бос бөлігі (өкшесі) ; 5 - қыры; 6 - тіліктері;

7 - қабырғасы; 8 - тұмсығы) ; б - бір тілікті; в - екі (қос) тілікті; г - нүктелік (рашпильді) тілікті; д - доғалы тілікті; е - тұтқаны отырғызу тәртібі; ж - тұтқаны егеуден шығару тәсілі

Бір тілікті егеулер металл бетінен тіліктің барлық ұзындығына тең жалпақ жаңқаны бөліп алады. Оларды жұмсақ металдарды егеулеу үшін қолданады. Қос тілікті егеулер - болаттарды, шойындарды және басқа қатты металдарды егеулеуге арналған. Олардың жұмыс беттерінде бір бірімен қиылысып орналасқан тіліктер металл жаңқаларын майдалап, жұмысты жеңілдетеді. Нүктелі (рашпильді) егеулер - жұмсақ металдар мен металл емес материалдарды өңдеуге арналған. Олардың тістерінің арасындағы, жаңқалар орналасатын, ойықтары кең.

Доғалы тілікті егеулердің тістерінің арасындағы ойықтары терең, соңдықтан жоғары сапалы бет тазалығын және жоғары жұмыс өнімділігін береді. Барлық егеулер У13 немесе У13А аспапты көміртекті болаттардан дайындалады. Жұмыс беттеріне тіліктер ойылғаннан кейін, термиялық өңдеуден өтеді.

Егеулердің тұтқалары көбінесе ағаштардан дайындалады. Тұтқаларды отырғызу және шығару 6. 7 суретте (е және ж) көрсетілген.

Қолданылулары бойынша егеулер келесі топтарға бөлінеді:

- жалпы қолданыстағы егеулер;

- арнаулы қолданыстағы егеулер;

- түрпілер;

- рашпильдер;

- машиналық егеулер.

Барлық ұсталық жұмыстар үшін жалпы қолданыстағы егеулерді пайдаланады. Оларды, 1 см ұзындыққа келетін тіліктер санына байланысты, 6 номерге бөледі.

№ 0 және 1 тілікті егеулердің тістері ірі және 0, 5-0, 2 мм дәлдікпен алғашқы (тұрпайы) өңдеуге арналған. № 2 және 3 тілікті егеулер 0, 15-0, 02 мм дәлдікпен таза өңдеуге арналған. № 4 және 5 тілікті егеулер 0, 01-0, 005 мм дәлдікпен соңғы өңдеуге арналған.

Егеулердің ұзындықтары 100-400 мм.

Көлденең қималарының пішіндеріне байланысты егеулер жалпақ, квадрат, үш бұрышты, дөңгелек, жартылай дөңгелек, ромб, аралық болып келеді (8- сурет) .

8- сурет - Егерлердің көлденең қималарының пішіндері:

а және б - жалпақ (жазық) ; в - квадрат; г - үш бұрышты; д - дөңгелек; е - жартылай дөңгелек; ж - ромб; з - аралық.

Дайындаманы егеулер алдында, оның өңделетін беті қысқыштан 8-10 мм жоғары болатындай етіп бекітеді. Жұмысшының денесін дұрыс ұстау тәртібі металдарды арамен кесуге ұқсас.

Оң қолмен егеудің тұтқасынан ұстау керек (9- сурет, а), ал сол қолдың алақанын, егеудің тұмсығынан 20-30 мм төменірек, егеудің үстіне қою керек (9- сурет, б) .

2. 2 Металдарды жаймалау

Қазіргі заман техникасының тетіктері, құрылымдары және басқа бұйымдары негізінен металл мен қорытпалардан металлургиялық және машина жасау кәсіпорындарында жасалады. Металдан жасалған бұйымдарды және олардың жартылай өнімдерін жасаудың негізгі тәсілдері болып мыналар саналады:

1) құю;

2) қысыммен өңдеу;

3) кесумен өңдеу.

Осы тәсілдердің ішінде ерекше рольді металдарды қысыммен өңдеу (МҚӨ) алады. Металдарды қысыммен өңдегенде металдың пішінін, оны деформациялау жолымен пластикалық өзгертеді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz