Шыны өнеркәсібінде циклонды энерготехнологиялық камерада екікомпонентті шихтаны қайта өңдеудің жылутехникалық, экономикалық және экологиялық талдауы

Аннотация

В данном дипломном проекте проанализирован процесс переработки

двухкомпонентной шихты в энерготехнологической циклонной камере на

примере стекольной промышленности. Произведены теплотехнические

расчеты отражательной стекольной печи и циклонной плавильной камеры.

Предоставлена технологическая схема циклонной плавильной камеры.

Рассмотрены экономические показатели проекта и требуемые расходы на его

осуществления. Рассчитаны выбросы твердых частиц выходящих из дымовой

трубы стекольной печи в окружающую среду.

Аңдатпа

Бұл дипломдық жобада шыны өнеркәсібі мысалы ретінде, циклонды

энерготехнологиялық камерада екікомпонентті шихтаны қайта өңдеу

процесіне талдау жасалды. Шыны балқыту пеші мен циклонды балқыту

камерасының жылутехникалық есептеулері жүргізілді. Циклонды балқыту

камерасының технологиялық сұлбасы ұсынылды. Жобаның экономикалық

көрсеткіштері мен оны жүзеге асыру үшін жұмсалатын шығындар

қарастырылды. Шыны балқыту пешінің түтін мұржасынан шығатын зиянды

заттектердің мөлшері есептелді.

Annotation

In this thesis project analyzed the processing of a two-component blend in

energy- technological cyclone chamber for example, the glass industry. Produced

thermo technical calculation reflective glass furnaces and cyclone melting chamber.

Provided technological scheme of the cyclone melting chamber. Examined the

economic performance of the project and cost required for its implementation.

Calculated particulate emissions emanating from the chimney of the glass in the

furnace environment.

Мазмұны

Кіріспе . . .

1 тарау. Жазық шыны өндіру технологиясы . . .

1. 1

1. 2

1. 3

1. 4

1. 5

Шыны балқыту үшiн пайдаланылатын шикiзат материалдары . . .

Шихта дайындаудың технологиялық схемасы . . .

Шыны балқыту . . .

Металл балқымасы бетінде табақ шыныны формалау процесі . . .

Жазық шыныны күйдіру . . .

2 тарау. Шыны балқыту ванна пешінің есептелуі . . .

2. 1

2. 2

Табиғи газ жануын есептеу . . .

Пештің жылулық балансы . . .

2. 2. 1 Жылу кірісі . . .

2. 2. 2 Жылу шығыны . . .

2. 2. 3 Жылу балансының теңдеуі . . .

3 тарау. Екі компонентті шихтаны циклонды процесте қайта өңдеу . . .

3. 1

3. 2

3. 3

Циклонды процестердің энерготехнологиялық артықшылықтары . . .

Циклонды шыны балқыту пеші . . .

Циклонды камераны есептеу . . .

3. 3. 1 Сепарация аймағын жылулық есептеу . . .

3. 3. 2 Қабыршақ зонасын жылулық есептеу . . .

3. 3. 3 Циклонды камераның жылулық балансы . . .

3. 4

КУ-60-2 типті пайдаға асырғыш қазанды есептеу . . .

3. 4. 1 Пайдаға асырғыш қазанның жылулық балансы мен бу өндірулігі . . .

3. 5

Циклонды балқыту процесінің негізгі көрсеткіштері . . .

4 тарау. Экономикалық бөлім . . .

4. 1

4. 2

Өнеркәсіптің жұмыс тәртібі . . .

Қаржылық жоспар . . .

4. 2. 1 Энерготехнологиялық циклонды камераны орнату үшін жұмсалатын

капиталдық шығындар . . .

4. 2. 2 Циклонды камераны эксплуатациялауға кеткен шығындар . . .

4. 2. 3 Циклонды камераны орнатудың экономикалық тиімділігін есептеу. .

5 тарау. Өмір тірішілік қауіпсіздігі бөлімі . . .

5. 1

Атмосфера ластануының деңгейi бойынша кәсiпорын ауданының

орналасу сипаттамасы . . .

5. 1. 1 Атмосфераға шағарылатын ластағыш заттар көздерінің сипаттамасы

5. 1. 2 Жерге жақын ластағыш заттектердің концентрциясын анықтау және

сараптау . . .

5. 1. 3 Азот диоксидінің концентрациясын анықтау . . .

5. 1. 4 Азот оксидінің концентрациясын есептеу . . .

5. 1. 5 Көміртек оксидінің концентрациясын есептеу . . .

5. 1. 6 Қатты бөлшектер концентрациясын есептеу . . .

5. 1. 7 Жерге жақын әрбір зияды заттектердің максимал шоғырлану мәндерін

См (мг/м) шекті-рауалы концентрацияларымен салыстыру (ШРКм. р) . . .

5. 2

Өртке қарсы қолданылатын шаралар . . .

5. 2. 1 Өндірістегі өрт қауіпсіздігі . . .

5. 2. 2 Өндіріс қондырғыларын орнату ережелері . . .

5. 2. 3 Өндірістік процестердің қауіпсіздігін бақылау . . .

Қорытынды . . .

Әдебиеттер тізімі . . .

Кіріспе

Шыны - құрылыс өнеркәсібінде және тұрмыста кеңінен қолданылатын

материалдардың бірі. Әр түрлі қолданыстағы шыны бұйымдарына жылдан

жылға өсіп бара жатқан сұраныс, шыны жасау өнеркәсіптерін өнім шығару

мөлшерлерін арттыра отырып, сонымен қатар олардың сапа деңгейін

түсірмеуге итермелейді.

Шыны өндірісіндегі ғылыми-техникалық прогресс, оның эффективті

қолдану аймағын бірталай кеңейтті. Соңғы жылдары, шыны жасау

техникасында айтарлықтай өзгерістер болып өтті. Өндірудің жаңа әдістері мен

қолданылып жүрген технологиялық процестерді жетілдіру тәсілдері пайда

болып, шыны қолданудың жаңа аймақтары ашыла бастады. Өнімнің

химиялық құрамын өзгертіп, шынының түр-түрі жасалынатын болды.

Практикаға кеңінен математикалық болжау әдістері мен шыны жасау процесін

автоматты реттеу операциялары енгізілуде.

Соңғы кездердегі шыны техникасының үздік табыстарына, әрине

қалайы балқымасында өңделетін шыны өндірісін жатқызуға болады. Оның

негізінде жасалған шыны түрлері ғылым мен техниканың кез келген аймғында

сұранысқа ие. Қазіргі кезде шыны құрылыс саласындағы конструкциялық

мәселелерді шешетін, баға жетпес материалға айналды.

Кез келген өндірістің негізгі көрсеткіштері болып келетін, өнімнің

сапасы мен өнеркәсіп жұмсайтын энергетикалық ресурс шығындарының

азаюы үлкен мәнге ие. Сондықтан бұл көрсеткіштерді жақсарту, қалай

болғанда да өнеркәсіптің нарық талаптарына сай болуын, ғылыми-техникалық

прогрестен қалмауын, ресурстардың барлық түрін үнемдеуін

қамтамасыздандырады.

Бүгінгі күнге қарағанда, шыны балқыту өндірісінде табиғи газбен

жұмыс жасайтын, шағылдырғыш ванна пештері қолданылады. Оларда шихта

арнайы қалта арқылы бөліктеп енгізіліп, шыны қабаттап, баяу балқиды. Сол

себептен шыны балқытудың мұндай әдісі, отын шығынының артуына әкеледі,

және де ванна пештерінің өлшемдері үлкен болғандықтан эксплуатацияда

біршама қиындықтар туғызады. Демек, конструктивті және энергетикалық

өзгерістерді енгізе отырып, бұл технологиялық процесті жетілдіру

мүмкіншіліктері бар. Өткен ғасырдың екінші жартысында шихта балқытудың

бірнеше балама тәсілдері ұсынылды, бірақ олардың көбі технологиялық

себептердің салдарынан іске аса алмады.

Шыны балқыту процесін жақсарту үшін циклонды балқыту камерасын

қолдануға болады. Бұл энерготехнологиялық қондырғы әлі де кең қолданыс

таба алмады, бірақ тәжірибелік және кейбір өндірістегі үлгілердің

көрсеткіштері мен теориялық есептеулер циклонды балқыту камерасының

үлкен мүмкіншіліктерін көрсетуде.

Шихтаны термиялық қайта өңдеудің циклонды әдісінің негізгі

артықшылығы - циклонды камерадағы жылумаңызалмасу процестерінің

үлкен интенсивтілігінде. Циклонды балқыту камерасының өзі қондырғының

негізгі элементі болып табылады, онда технологиялық процестің барлығы

немесе үлкен бөлігі өтеді. Циклонды камераның қабырғалары әдетте

салқындатылатын гарниссажды беттер түрінде орындалады, оны көбіне

табиғи циркуляциясы бар буландырғыш салқындату жүйесіне қосады. Отын

мен жану үшін қажетті ауаның («біріншілік») қоспасы циклонды камераға

жоғары жылдамдықпен ішкі қабырғаларға тангенциалды саптамалар арқылы

беріледі. Соның салдарынан камерада газ ағынының арнайы аэродинамикалық

құрылымы пайда болады. Жоғары дисперсті материал циклонға қалған ауа

(«екіншілік») мөлшерімен бірге беріледі. Камера кеңістігенде газ құйынымен

ілескен материал бөлшектері ортадан тепкіш күштердің әсерінен циклон

қабырғаларына лақтырылады. Бөлшектердің негізгі мөлшері камера

қабырғасына жетіп, ағып жатқан қабыршаққа жабысады.

Салыстырмалы жылдамдықтың артуы, материал бетінің жетік болуы,

газдардың жоғары температурасы бөлшектердің камера кеңістігіндегі

қозғалысы мен ағып жатқан балқыма қабыршақ кезіндегі интенсивті

жылмаңызалмасуын қамтамасыз етеді.

Балқыма камерадан кейін шағылдырғыш пештің бассейніне ағып түседі,

онда шыны массасының мөлдірлеу және гомогендеу процестері өтеді.

Циклоды камерадан шыққан газдардың құрамында балқымаған бөлшектер

болады, олар әкетіндіні құрайды. Әкетінді технологиялық өнімнің аз бөлігінің

жоғалуын, жылу қабылдау жүйелерінің тозуын және қоршаған ортаның

ластануын туғызу мүмкін.

Дипломдық жобаның негізгі мақсаты болып, шыны өндірісі мысалы

ретінде, екі компонентті шихтаның қайта өңдеу процесін қарастырып, екі

әдістің технико-экономикалық көрсеткіштерін салыстыру. Шыны өндірісі

технологиясында циклонды балқыту камерасынын қолдану жөнділігін

анықтау. Циклонды камера мен оны орнатуға кететін шығынды есептеп,

уақыт өтімділігін табу.

1 тарау. Жазық шыны өндіру технологиясы

Жазық шыны деп - тегіс түрде өңделіп, ұзындығы мен еңіне қарағанда

қалыңдығы аз болып келетін шыныны айтады. Оны күннің көзін өткізетін

құрылыс материалдарын шынылау, терезе ойығы мен есік орнына орнату,

шамдар мен витриналарда, шыны пакеттерін өңдіруде және т. б. құрылыс

мақсаттары үшін қолданады.

Жазық шынылардың құрамына бірталай талаптар орнатылған:

1. балқу процесінің жоғары жылдамдығы;

2. формалаудың жоғары жылдамдығын қамтамасыздандыру үшін, қатаю

жылдамдығының оптималды болуы;

3. кристалдану температурасы формалау температурасынан төмен

болуы;

4. балқыманың кристалдануға төмен бейімділігі;

5. шыныға қажетті физика-механикалық қасиеттері мен химиялық

біртектілігін беру.

Жазық шыны өндiрiсi үшiн, шихтаны пайдаланады. Шихта дегеніміз -

өнім құрамындағы шикізат материалдарының мөлшерленген қоспасы. Дұрыс

әзiрленген шихтаны алу үшін, негiзгi шарттар: байытылған және дайындалған

материалдарды қолдану, шикiзат материалдарынның мөлшерін рецепт

бойынша дәл есептеу, толық бiртектiлiк, материалдарды мұқият араластыру

және пеш кеңістігіне жылдам жеткізу.

Шихтаға негiзгi талап - бiртектiлiктiң жоғары дәрежесi, ол шыны

балқыту процесiн жеңілдетіп, дайын шыны бетіндегі кемiстiктерді жояды.

Шихта бiртектiлiгiн қамтамасыз ету үшiн оның ылғалдылығы мен шикi зат

материалдарының түйiршiктiк құрамын қатаң қадағалау қажет. Шикiзат

материалдарының түйіршіктері белгiлi өлшем шамасында болуы керек,

өйткенi олардың бiрқалыпты балқуы соған тікелей байланысты.

Компоненттерінің түйіршіктері бiрдей өлшемде болған жағдай да, түйіршіктер

үлкейген сайын шихтаның ыдырауы ұзағырақ өтеді. Шихта құрамындағы

ылғалдылық оның бiртектiлiгiне қолайлы әсер етедi. Суды көбіне

араластырғышқа тiкелей немесе құмды өлшеген кезде қосады. Ылғалдылық

3- 5% шегiнде болуы тиiс. Шыны балқыту процесі кезінде шихтаның булануы

жүреді. Шихта булануын шамамен 17% деп алсақ, тиiсiнше булану еселiгi

0, 83- ке тең болады.

Шихтаны белгілі температура шамасына дейін қыздырылған пешке

тиеп, одан балқыған шыны массасын алады, шыны массасы қажеттi

бiртектiлiкке жеткенге шейін, оны біраз уақыт пеш кеңістігінде ұстап тұрады.

Содан кейін балқытпа температурасын төмендетеді. Бұл оның

тұтқырлығын арттырып, шыны лентасын формалауға мүмкiндiк бередi.

Шыны лентасын формалағаннан кейін, оны баяу жүргiзiлетiн термиялық

өңдеуге жібереді, басқаша айтқанда, күйдіреді. Процесстің ақырғы шегінде

дайын өнімді қажет өлшемдерге кесіп, шыныны бумаларға орап қояды.

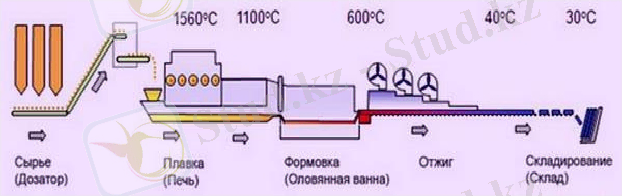

Сурет 1. 1 - Шыны өндіру технологиясы

1. 1 Шыны балқыту үшiн пайдаланылатын шикiзат материалдары

Шыны өндiрiсiнде қолданылатын шикiзат материалдарын шартты түрде

негiзгi және көмекшi болып бөледi. Шихтаны дайындау үшiн

«Саратовстройстекло» ААҚ келесi шикiзат материалдарын пайдаланады: құм,

кальций карбонаты, доломит, дала шпаты, сода, натрий сульфаты, көмiр.

Жазық шыны өндiрiсi үшiн негiзгi шикiзат материалдарына: кварцты

құм, сода, доломит, дала шпаты, кальций карбонаты; ал көмекшi шикiзат

материалдарына: натрий сульфаты, көмiрдi жатқызамыз.

SiO2 - барлық силикат шыныларының басты құрама бөлiгі. SiO2 шыны

массасының тұтқырлығын жоғарлатып, механикалық және химиялық

қасиеттерді жаксартады, шынының қиын балқуын арттырады және оның

гомогенизациясын қиындатады, сыну көрсеткiшін төмендетеді, сызықтық

кеңеюдің температуралық коэффициентi мен тығыздықты азайтады, жылуға

шыдамдылықты жоғарылатады, кристалдануға бейімділік артады. SiO2-нi

енгiзу үшiн кварцты құмды пайдаланады.

Na2О натрий оксидi кремнеземмен қатар шыны құрамының ең маңызды

бөлiгі болып табылады. Na2О шыны түзілу процесін тездетедi, балқу

температурасы мен шыны тұтқырлығын төмендетедi, тазарту процесiн

жеңiлдетедi. Сонымен бiрге, Na2О сызықтық кеңеюдің тығыздығы мен

температуралық коэффициентін жоғарлатып, химиялық төзiмдiлiкті және

шынының микроқаттылығын азайтады. Келесі шикiзат материалдары арқылы,

шыны құрамына Na2О енгiзiледі, сода (МЕСТ 5100 -85) (Na2СО3 ) және

натрий сульфат (ТУ 21 -249-00204168-92) (Na2SO4 ) .

Магний оксидің (MgO) шыны құрамына доломитпен (МЕСТ 23672 -79)

(MgCO3

x CaCO3) бірге енгiзедi. МgО шыны массасының балқу

температурасын және 6% - ға дейінгі концентрациядағы кристалдану

икемділігін азайтып, беттiк керiлiстi жоғарлатады. Шыны құрамында магний

оксиді 2% -дан астам болса, балқу және мөлдірлеу уақыты артады. Судың

әрекетiне шыны орнықтылығы бiршама төмендейдi. Сызықтық кеңеюдің

температуралық коэффициентi жоғарлайды.

Кальций оксидін (CaO) қоспаға кальций карбонаттың (ТУ 113 -08-667-

98) (CaCO3) көмегімен енгiзедi. СаО балқу температурасы мен тұтқырлықты

төмендетедi, механикалық және химиялық қасиеттерді жақсартады, бiрақ

тығыздықты жоғарлатып, кристалдануға икемділіктi күшейтедi.

Алюминий оксидiң Al2O3 дала шпатымен (ТУ 5726 -036-00193861-96)

(K2O x Na2O x Al2O3 x 6SiO2 ) бірге шыны құрамына енгiзедi. Al2O3 балқу

температурасын, тұтқырлықты, беттiк керiлiсті және жұмсарту

температурасын жоғарлатады, шыны массасының пiсiруiн және оның

гомогенизациясын нашарлатады, химиялық тұрақтылық артып, механикалық

қасиеттер және жылу өткiзгiштiк жаксарады, сызықтық кеңеюдің

температуралық еселеуішi және балқытпаның интенсивтілігі азаяды,

шынының кристалдануға бейiмдiлiгі төмендейдi.

Шыны балқыту үшін кварц құм түйіршіктерінің қолайлы мөлшері 0, 1-

0, 4 мм. МЕСТ 22551-77 талаптарына сәйкес, мөлшері 0, 8 мм-ден астам

түйіршіктердің құрамы байытылған шыны құмдарында 0, 5%-дан, ал табиғи

құмдарда 5%-дан аспау керек.

Доломит үшін гранулометриялық құрамның келесі талаптары

орнатылған: 0, 6-1, 0 мм 5%-дан артық емес; <0, 1 мм 10%-дан артық емес. Дала

шпаты үшін: 0, 7-0, 8 мм 5%-дан артық емес; <0, 06 мм 5%-дан артық емес. Егер

шикізат материалдар түйіршіктерінің мөлшері 0, 8 мм-ден асса, шыны балқуы

кезінде кейбір жерлері піспей қалуы мүмкін. Себебі үлкен түйіршіктер баяу

және қиын балқиды.

«Саратовстройстекло» ААҚ-да келесі химиялық құрамды шыны

шығарады:

Кесте 1. 1 - Шынының химиялық құрамы

1. 2 Шихта дайындаудың технологиялық схемасы

Шихта компоненттерін мөлшерлеу

↓

Араластырғышқа тасымалдау

↓

Ылғалдау және шихта компоненттерін араластыру

↓

Араластырғыштан түсіру

↓

Дайын шихтаны жинақтаушы бункерге тасымалдау

↓

Шихтаны ванна пештерінің тиеуші қалталарына тасымалдау

↓

Шыны сынықтарын шихтаға мөлшерлеу

↓

Шихта-шыны сынықтары қоспасын тиеуші қалталарға жіберу

↓

Шихтаны араластыру және тасымалдау

Ленталық конвейер арқылы, бекітілген рецепт бойынша мөлшерленген

шихтаның компоненттері ылғалдану және араластырылу үшін

араластырғышқа жіберіледі. Шихтаны араластыру уақыты - циклограммаға

сәйкес жүреді. Ылғалдау үшiн су құм үстіне беріледі. Су беретін сорғыны

қосу немесе тоқтату циклограммаға сәйкес және шихтаның ылғалдылығымен

анықталып, автоматты түрде іске асады. Араластыру уақыты біткеннен кейін

араластырғыштан жүк түсiріліп, дайын шихта тiзбектi конвейер және элеватор

көмегiмен жинақтауыш -бункерге жіберіледі.

Шихта жинақтаушы - бункерден ленталық конвейер арқылы автоматты

мөлшерленген шыны сынықтары тиеуші қалталарға жіберіледі. Тасымалдау

процесінде шихта металдық қосулардан электромагниттік сепаратор

көмегімен тазартылады. Қоспа жүктеуінiң ырғақтылығы құрылғы арқылы

қадағаланып тұрады.

1. 3 Шыны балқыту

Шыныны балқыту үздіксіз, регенеративті шыны пісіру ванна пешінде

өтеді. Оттық алауы көлденең бағытталып, Газли кең орнындағы табиғи газы

жағылады. Пеш келесі меншікті өндірулікте жұмыс жасайды:

- ЛТФ-4 пештің жалпы ауданы 1050 кг/м2 .

«Саратовстройстекло» ААҚ шыны балқыту пешінің нақты өндірулігі:

- ЛТФ-4

250 т/тәул.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz