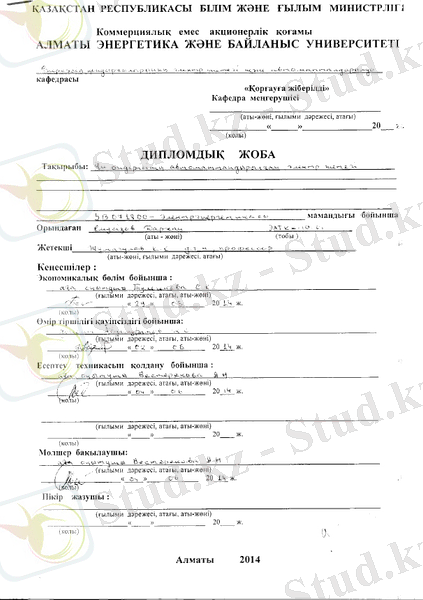

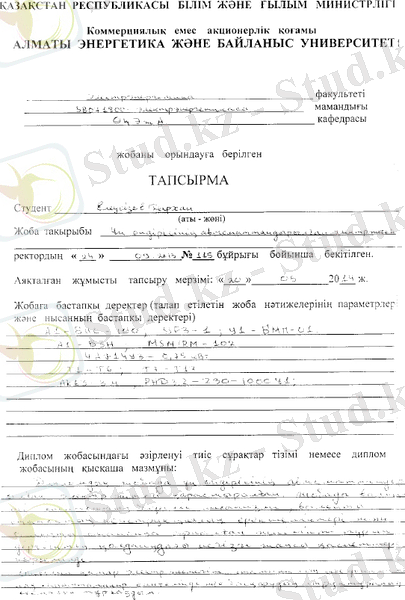

Ұн өндірісіндегі вальцті станоктың автоматтандырылған электр жетегін жобалау, статикалық және динамикалық сипаттамаларын зерттеу және технико-экономикалық негіздеу

9

10

11

12

Аңдатпа

Дипломдық жоба «ұн өндірісінің автоматтандырылған электр жетегі»

тақырыбында жазылды. Жобада вальцті станоктың беріліс механизмі

есептелініп

таңдалды. Жобаланған электржетекке статикалық және

динамикалық сипаттамалар жасалды. Техникалық - экономикалық бөлімде

жиілікті реттегіш енгізудің тиімділігі қарастырылды. Өміртіршілік қауіпсіздігі

бөлімінде Вальцті станокпен жұмыс істеу кезіндегі қауіпсіздік шаралары

көрсетілді.

Аннотация

Дипломный проект был написан на тему:

«Автоматизированный

электропривод в мукодобывательной промышленности». В проекте рассчитан

и выбран двигатель для механизма питания продукта. Для разработанного

электропривода построены статические и динамические характеристики. В

технико-экономической

части рассмотрен эффективность

внедрения

инвертора, то есть преобразователя частоты. В части безопасность

жизнедеятельности приведены мероприятий безопасности при работе с

вальцевым станком.

Annotation

This diploma project was written on the theme :”Automatic electric in

manufacturer of flour industry”. The project designed and selected for the

mechanism of the engine power of the product. For developed electric built static

and dynamic characteristics. In the techno-economic part deals efficiency of the

inculcation of the inverter, that is, the frequency converter. In the part of life safety

given the measures of safety during operation with roller machine.

13

МАЗМҰНЫ

Кірісп . . . 9

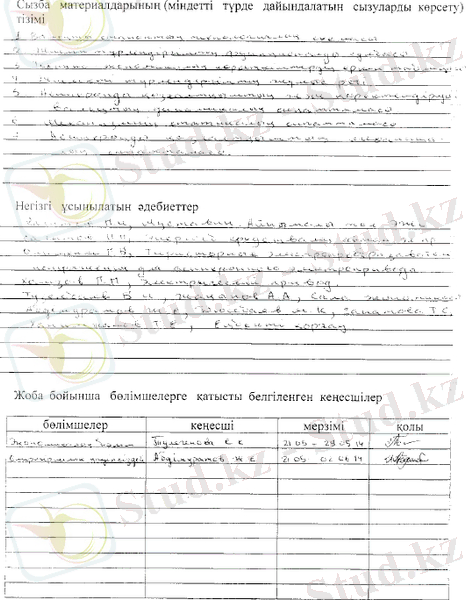

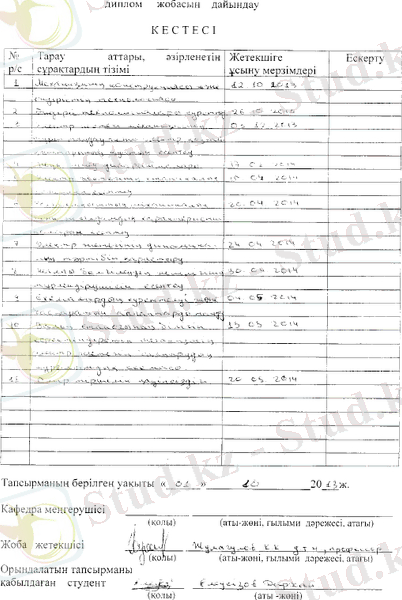

1 Механизмнің конструкциясы және өндірістің технологиясы . . . 11

1. 1. Дәннің қысқаша технологиясы . . . 11

1. 2 Дәндерді ұсақтау . . . 12

1. 3 Өндіріс технологияларын суреттеу . . . 15

1. 4 Ұсақтайтын машиналар . . . 18

1. 5 Дәнді беру механизмінің кинематикалық схемасының суреттелуі . . . 27

2 Электр жетегі механизмінің түрін таңдау және электр қозғалтқыштарының

қуатын алдын - ала есептеу . . . 29

2. 1. 1 Жүк тиеу диаграммалары . . . 29

2. 2 Электр қозғалтқыштарының қуатын алдын - ала есептеу . . . 32

3 Электр жетегінің статикалық режимін есептеу . . . 38

3. 1 Валды станоктың есептеуге қажетті берілгендері . . . 38

3. 2 Статикалық қуаты мен моменттерінің анықталуы . . . 39

3. 3 Жұмыс машинасының электр жүйесі системасының инерция моментін

есептеу . . . 42

3. 4 Қозғалтқыштың механикалық және жылдамдық характеристикаларын

есептеу . . . 43

4 Электр жетегінің динамикалық тәртібін есептеу . . . 49

4. 1 Жиілікті түрлендіргіштер ЖТ түрлері . . . 49

4. 2 Жиілікті статорлық түрлендіргіштр . . . 50

4. 2. 1 автономиялық инверторды кернеумен екі буынды ЖТ . . . 55

4. 3 жалпы белгілеудің жиілігінің түрлендірушісін есептеу . . . 63

5 Схемалардың суреттелуі және басқаратын аспаптарды таңдау . . . 76

5. 1 Күш беретін бөлімнің схемасын суреттеу . . . 76

5. 2 Вальц станогының білігін қоректендіретін механизмнің электр жетегін

басқарудың құрылымдық схемасы . . . 77

6 Өміртіршілік қауіпсіздігі . . . 83

6. 2 Жабдықты нолдеу арқылы есептеу . . . 84

6. 3 Диірмен зауытындағы шаң-күл аулағыш циклонды есептеу . . . 87

7 Экономикалық негіздеу . . . 92

7. 1 Инверторы бар электроқозғалтқыш үшін технико - экономикалық жоба

есебі . . . 93

7. 1. 1 Реактивті қуаттылықтың орнына төлеуге кеткен капиталды

шығынының жоба есебі . . . 94

7. 2 Механикалық басқарылатын электр жетегінің технико-экономикалық

есептеулері . . . 96

7. 2. 2 Негізгі қордың капиталды шығыны . . . 97

Қорытынды. ……. . 100

Пайдаланған әдебиеттер тізімі. ……. . 101

14

Кіріспе

Үлкен электрлендіру программасының іске асуы және ҚР өндірістік

күштер негізінде еліміздің дамуы қоғамның материялдық тұрмыс халының

көтерілуіне әкеледі. Халық шаруашылығының барлық салаларының

электрленуі жұмысшылар еңбегінің жеңілденуіне, ой еңбегі және физикалық

еңбек арасындағы елеулі ерекшеліктеріне әкеледі.

Өндірістік механизмдер, онсыз қазіргі уақытта бірде-бір фабриканы, бірде-

бір заводты елестетуге болмайды, қазіргі заман машинасының түрін қабылдау

үшін өз дамуының ұзақ жолын жүріп өтті, мұнда кемеңгер мен адам еңбегі

өздерінің материялдық жүзеге асуларын тапты.

және өндірістік процесстердің автомат-

тандырылуы, қазіргі заман регулирлеу және тексерудің автоматты

басқарылуы әдістерінің жасалуы, күрделі автоматтандырылған

және комплексті механизмделгендердің қайта

өндірілуі және өндірістің автоматтандырылуы еңбектің өнімділігінің елеулі

өсуіне әкеледі.

Ұнның, жарманың және комбикормның өндірілуі еліміздің халқын жоғары

сапалы өніммен қамтамасыз етілуіне мүмкіндік береді, ал мал шаруашылығын

- жануарлардың, балықтың және құстардың жақсы өсіп -дамуы үшін

қажеттінің бәрі бар жоғары дәрежелі өніммен қамтамасыз етеді.

Ұнның және жарманың өндіру процессінде бидайды ұсақтайды және оны

қаптайтын қабықшаны бұзады, ал эндосперманың беттік қабатын өндеу

арқылы жоғалтады. Комбикормның ингредиентінің көбі ұсақталады. Барлық

осы процесстерді басқару физикалық және физико-химиялық заңдылыққа

негізделеді, материалдар кедергісін оқу кезінде қолданылады.

Ұндық және жарма заводтарындағы технологиялық прцесстердің нақтылы

енгізілуі бидайдың завод ішіндегі транспортының күрделі жүйесінің

организацисымен байланысты. Соңғы екі он жылдықта пневмотранспорт және

аэрозольтранспорт басты түрлері болды, аэродинмикаға негізділген -

физиканың маңызды бөлігінде. Қазіргі замандағы технологиялық

процесстерде бидайдың электрофизикалық, оптикалық және басқа қасиеттері

елеулі мәнге ие және комбикормдардың ингредиенттері, сонымен қатар

олардың өндірулерінің аралық және соңғы өнімдері.

Бидайдың түрліше қасиеттерінің өзара байланысының сұлбасы, ұн және

жарма өндірісінің әсері және дайын өнімнің сапасы (ұнның немесе жарманың

), оптимизациясы сутермиялық өндірілу арқылы қамтамасыз етілетін,

бидайдың технологиялық қасиеттерін анықтайтынын

көрсетеді. СТӨ

процессінде бидайдың түрліше қасиеттерінің бейнеленуі жүргізілді.

Бидайдың технологиялық қасиеттері структуралы-механикалық,

биохимиялық, физико-химиялық, жылу физикалық қасиеттерінің топтарынан

тәуелді, сонымен қатар бидайдың анатомиялы құрылуының ерекшеліктерінен.

15

Бидаыдың биологиялық жүйесі басты жағдайын алады, оның басқарушы

ролін атқарады.

Сызықтармен және бағыттармен бидайдың қасиеттерінің топтары

арасындағы негізгі өзара байланыстар көрсетілген, ал үзік сызықтармен -

негізгілергеқосымша байланыстар.

Бидайдың өзара ішкі байланыстарының осы қиындылықтармен

байланысты, ұн, жарма және комбикорм өндірістерінің технологиясының өз

негізінде қазіргі заманға фундаментальды және қолданбалы ғылыми

комплексін ала алады. Сондықтан технологқа олардың әдісін білу, олардың

аппаратын меңгеру міндетті. Технологияның ендігі дамуы тек қана

биологиялық, органикалық, физико-коллоидно химия, физиканың түрлі

облыстарында, физико - химиялық механиканың жаңа жетістіктерінің

қолданылу негізінде жүргізіледі.

16

1 Механизмнің конструкциясы және өндірістің технологиясы

Жер бетінде көптеген түрлі өсімдіктер өседі, оларды екі топқа бөлуге

блады: жабайы өсетін және мәдени дақылды өсімдіктер.

Жабайы өсетін өсімдіктердің ерекшеліктері олар тез арада барлық

климаттық жағдайға бейімделіп, тез өседі. Ал мәдени дақылды өсімдіктер

өзінің өсуіне адам көмегін қажет етеді. Мәдени дақылды өсімдіктердің көп

жылдар арасында сан түрлі сорттары пайда болып, осы уақытта адамдардың

қажеттілігіне пайдалануда. Мәдени дақылды өсімдіктердің арасында дәнді

өсімдіктер тобы ерекше орын алады. Біздің алға қойған мақсатымыз осы дәнді

өсімдіктердің сан түрлі сорттарын және өнімдерін халыққа жеткізіп,

халықтың әл-ауқатын көтерумен дүниежүзілік сұранысты қамтамасыз ету.

1. 1 Дәннің қысқаша технологиясы

Дәннің құрылымы. Дәннің құрылымды-механикалық жағдайы деп - дәннің

құрылымдық ерекшеліктері мен механикалық күш қолданғандағы жағдайы.

Осы жағдайлар процестің көптеген ерекшеліктерін анықтайды. Олар:

майдалау, ірі дәндерді ажырату және ұнтақтау, дәнді ұнтақтаудың сапасы,

майдалауға кеткен энергия шығыны және т. б.

Дәннің механикалық қасиеті. Дәннің беріктігі. Затқа әсер ету әрекеті

арқасында бұзылуына қарсы тұру қабілеттілігі. Бұл көрсеткіш П = Е : ∆ F

кДж/м2 шығындалған күш қуатын тағы да жеңіл-желпі құрылуын анықтау.

Беріктігінің бағалануы, яғни бұзылу әрекетінің мөлшері немесе күш

салынуы (беріктігінің шектелуі) . Осыларды ескере отырып деформацияның

түрлерін ұмытпағанымыз жөн, сондай - ақ кесуге, қосуға т. б. Қарсылық

көптеген заттарға, оның ішінде әсіресе дәндерге ұқсас емес.

Әр түрлі мәдени дәнді дақылдардың беріктілігі 50% жетуі мүмкін. Ұсақ

дәндердің беріктілігі ірі дәндерге қарағанда 30-60%-ке мықты. Дәнді

майдалау кезінде әр турлі құбылыстарды көруге болады. Бұл әсіресе дәннің

сортына және басқа да факторларға байланысты. Дәннің анатомиялық

құрылымыда тез арада өзгереді, қабықшалары әлде қайда эндоспермалық

мықты. Өзіндік дымқылдық қасиеті 14, 3-16, 0%-ке тең; дән қабықшасының

уақытша шектелуі алейрондық қабықшамен біріккен түрі (88, 6-133, 2)

·105Па - ға тең; ұрықтық қабықша үшін (110, 3-178, 8) ·105Па, ал барлық

қабықшалар үшін және алейрондық қабатпен біріккендер үшін (203, 3-250, 0)

·105Па. Мықтылық: қабықшалар үшін (268 - ден 325, 0) ·105Па дейін жетуі

мүмкін, эндосперма мықтылығы (10- 30) 105Па-ға тең болғанда.

Дымқылдану температурасы жоғарылағанда қысылғандағы сығу әрекеті

төмендейді, әсіресе бұған дымқылдық әсер етеді. Осының әсерінен дәннің

майдалану деформациясы көбірек болады, бұл дәннің созылмалылығының

артуын және тез сынғыштығының төмендеуін көрсетеді.

Алайда дәннің бұзылуына дейінгі абсолюттік деформациясы бірқалыпты

жоғарылайды. Осының нәтижесінде дәнді майдалау кедергісі де

17

жоғарылайды. И. А Наумовтың мәліметтері бойынша дәннің дымқылдануы

жоғарылағанда Цезиум бидайы 31 - ден 10, 5 - тен 18, 0%, ұндылығы көп дәннің

майдалану кедергісі жоғарылағанда 3, 8·105 нен 6, 0·105 Па дейін, ал шынылық

түрі

- 4, 6·105 ден 6, 1 · 105 Па дейін. Ал теріс температурада бұзылу әрекеті

жоғарылап, деформациясы төмендейді.

Дәннің қаттылығы. Бұл дәннің жоғарғы қабаттарының жергілікті

деформациялау кедергісінің қабілеттілігін білдіреді.

1. 2 Дәндерді ұсақтау

1. 2. 1 Дәндерді тартуға дайындау мақсаттары

Айқын жүйелілікте өз ара байланысқан машиналар және операциялардың

жиынтығы бидайдың дәндерін тартуға дайындау процесін құрайды. Ол ұн

өндіру кезіндегі негізгі процестердің бірі. Дәндерді дайындау процесінің

нақты ұйымы көбіне оның қолданылу дәрежесін, ұнның шығуын, оның

сапасын және ұн тартатын зауыттардың басқа да жұмыс көрсеткіштерін

анықтайды.

Дән тазалайтын бөлімдердің мақсаты: дәндерді қоспалардан айырып,

олардың беті тазалап қана қоймай, қажетті бағытта олардың қасиеттерін

өзгерту, сонымен қатар қажетті ұн тартатын және нан пісіретін қасиеттерге ие

болатын дәнді қоспа дайындау.

Дәнді тартуға дайындау процесін, әдетте, шартты белгілеулермен машина

және аппараттардың орналасуын көрсететін, олардың маркаларын,

техникалық сипаттамаларын келтіретін, сонымен қатар дәннің және қосымша

өнімдердің қозғалу бағытын көрсететін технологиялық схемаларды

графикалық түрде бейнелейді.

1. 2. 2 Бидайды тартуға дайындау

Бидайды тартуға дайындаудың технологиялық схемасын дәннің

құрылысты- механикалық қаситеттерінің (бірінші кезекте шынылық түр),

сапасына және дағдыланатын ұн ассортиментіне байланысты тұрғызады.

Обойлы

ұн өндіру кезінде дайындау схемасын дәнді дайындау

схемасындағыдай тұрғызады, яғни дән тазалайтын бөлімде қоспалардан және

қабыршық тазалайтын машиналардағы дәннің бетін тазалауды (элеватордан

алдын - ала тазалаудан басқа) қосады. Нан пісіретін ұндардың бір немесе

бірнеше сорттарын өндіру кезіндегі дайындау схемасы көбірек дамыған. Оған

кіретіндер:

элеваторда (сепаратор және магниттік аппараттар), ұн өндіретін

зауыттардағы дән тазалайтын бөлімдерде қоспалардан дәнді алдын -ала

тазалау;

18

дәнді қабыршықты және щеткалық машиналарда қоспалардан және оның

бетін тазалау;

дәнді гидротермиялық өңдеу;

щеткалық машиналарда дәннің бетін қайтадан тазалау және дәнді

қоспалардан сепараторда тазалау;

дәннің бетін дымқылдау және тартудан бұрын жалғастырмайтын…

Дәнді тартуға жүйелі және параллельді түрде дайындайды. Бірінші тәсілді

өнімділігі шамамен 200- 220 тонна тәулігіне ұн тартатын зауыттарда

қолданылады. Бұл жағдайда, алғашында бірінші топтағы жұмсақ бидайды

шынылық түрде дайындайды, сонан соң екінші немесе үшінші топтарды

дайындайды. Дәндерді кейін араластырады.

Параллельді әдісте жұмсақ жоғары шынылы түрдегі және төмен шынылы

түрдегі бидайларды екі секцияда жеке -жеке дайындайды, ал оларды қажетті

пропорция түрінде … кейін немесе I жүйеден бұрын араластырады. Бұл әдісті

өнімділігі көп емес зауыттардағы шынылық түрдегі әр түрлі топтан болатын

жұмсақ бидайды дайындауға арналған жабдықтаулар толығымен

толтырылмағандықтан, өнімділігі орташа 250 -300 тонна тәулігіне ұн тартатын

зауыттарда қолданылады.

Сонымен қатар күздік (IV топ) және жаздық (I және III топтар) бидайларды

жеке-жеке өткізу ұсынылады.

Бидайды параллельді бөлек технологияларда дайындау кезінде

машиналардың жұмысына технологиялық күшті әсерін тигізеді

(сепаратордағы елеуіштер мен триерлердегі ойықтардың мөлшерін ірі ктеп

алу), сонымен қатар дәндердің табиғи ерекшеліктеріне байланысты

гидротермиялық өңдеудің (дымдау тәртіптері, препаривание және

отвалаживание уақыттары) үйлесімді тәртіптерін қолдануға болады.

Мәскеудің № 4

мелькомбинатындағы, Николаевскидегі нан өнімдері

комбинатындағы және басқа өнеркәсіптер жасаған тәжірибелер бидайды

шынылық түр бойынша үздіксіз және бөлек отвалаживание тартудың

технологиялық процесінің нәтижелілігінің жоғарылауына жағдай жасайды.

Бұл өндіріс орындарындағы дәнді отвалаживание арналған барлық қамбалар

талассыз схемамен жұмыс істейді. Дәннің дымдау мөлшерін және

отвалаживание уақытын шынылық түр байланысы әрбір сорт үшін тәжірибе

жолымен алады, қамбалар дәннің сорты мен түріне байланысты әр түрлі

топтарға бөлінген. Әр топқа қамбаның саны мен көлемін қоспадағы дәннің

проценттік қатынасымен шынылық түрі, бастапқы және соңғы

ылғалдылықпен есептейді.

Гидротермиялық өңдеудің қолайлы тәртіптерінде өткізілген дәндерді жеке-

жеке дайындау ұн тартатын зауыттың жұмысының жоғары көсеткішін, ұнның

шығуы мен сапасы, сонымен қатар энергияның салыстырмалы шығыны

қамтамасыз етеді. Бидайды бөлек дайындау кезінде алынған ұнның нан пісіру

қасиеті өзінің жақсы көрсеткіштерімен ерекшеленеді.

19

Дәнді тартуға жеке-жеке дайындау тек орналастыру ережелерін қатаң

сақтағанда және бидайды оның физико - химиялық және технологиялық

қасиеттері көрсеткіштері бойынша сақталғанда ғана мүмкін.

Өнімділігі үлкен ұн тартатын зауыттардың тартатын бөлімдерінде бірнеше

секциялар болған жағдайда жеке -жеке дайындауы шынылық түр бойынша

өткізіп қана қоймай, сонымен қатар, әрбір партияны жеке -жеке секцияларда

ұсақтауға болады.

1. 2. 3 Ұн тарту сортының технологиялық процесінің кезеңдері

Ұн тарту зауыттарында бидайды ұсақтау келесі процестерден тұрады:

жыртықты (жарманың түзілуі), үгітулі (байыту) және қажалу. Әр бір процесс

саны ұн тарту түрімен және өндіріс орнының техникалық жабдықтануынан

анықталатын көптеген жүйелерден тұрады.

Драной процесс. Бұл процестің бастапқы үшінші-төртінші жйелерінде

қабықтардың біраз санымен жарма түріндегі эндосперманың үлкен

бөлшектерінің барынша көп мөлшерін алу қажет. Соңғы екі -үш жүйелерінде

қабықтарды өндіреді, яғни оларды эндосперманың қалдықтарынан

ажыратады. Осы процесте алынған жарма өнімдерінің саны мен сапасына

байланысты технологиялық процесс ары қарай жүреді. Сонымен қатар драной

прцестің жұмысы алынған кебектің сапасына байланысты сипатталады.

Ірі жоғарызольды кебектердің барынша көп алынуына жету қажет. Драной

процесте 78% ұн тартқанда золь 6 % кем болмайтын 14 -16% дейін кебек

алынуы тиіс. Егер аз кебек (10 -11%) алынса және олардың зольы төмен (5%

дейін) болса, онда жарма түзілу процесі дұрыс жүріп жатқан жоқ.

Шлифовочный процесс. Драной процесте алынған жармалардан оларды

ұсақтамай, қабықтардың бітіп кеткен бөлшектерін бөліп алады.

Шлифовочный процесіндегі ұсақтау тәртібінде эндосперманың

түйіршіктерінің бүлінуі аз болады. Түйіршіктерді керексіз ұсқтау кезінде,

олардың қоспасы қабықтардың кішкене бөлшектеріменластана береді және

сондықтан жоғары сортты ұн өндіру үшін бағытталған жоғары сапалы

түйіршіктердің мөлшері азаяды.

Размольды процесс. Эндосперманың таза кішкентай бөлшектері сәйкес

келетін сорттағы және іріліктегі ұнға ұсақталады, сондықтан жаншып үгітетін

станоктар келіп түсетін дунст және жармалардың барынша ұсақталуын

қамтамасыз етуі керек.

Әрбір ұсақтайтын жүйедегі жаншып үгітетін станоктардың қалыпты тиеуін

қамтамасыз етуі үшін барлық ұсақтаушы саңылаудың ұзындығына өнімнің

біркелкі таратылуын ескеру қажет. Бұл оның қоректенуші механизмнен

шығарудың реттеуімен жетеді. өнімнің біркелкі таралуына оның ұсақталу

сапасы тәуелді болады.

Ұн тартатын зауыттардағы дәнді тарту процесі барлық жабдықтаулар бір

уақытта толассыз жұмыс істеуі керек, сондықтан әрбір жүйе дербес емес,

барлық жүйелер тығыз байланыста болуы керек.

20

Осыған байланысты жаншып үгітетін станоктың қандайда бір бөлек

жүйесінің өзгеруі (станокқа түсетін өнім санының артуы немесе азаюы, оның

ұсақталу дәрежесінің өзгеруі және т. б. ) берілген жүйенің өнімдері

бағытталған жүйенің жұмысынан көрінеді.

Бөрітпені дұрыс емес реттеуі (ұсақтаушы зонаға түсетін өнімнің мөлшері)

оның ұсақтау тәртібі майдаланбаған ұнтақтық бөлшектері есебінен

кебектердің салмақтық мөлшері өседі.

Ұсақталу прцесі көрсететін талаптары, ұн тарту түрі мен және берілген

шығу көрсеткішімен, ұн сапаларымен ескеріледі. Осы талаптарға байланысты

дәннің ылғалдылығы, оның құрылысты - механикалық қасиеттері (ірілік,

қаттылық), ұсақтаушы машиналардың техникалық сипаттамалары,

жабдықтауға жүкті тиеу және тағы басқа ұн тарту тәртібін орнатады.

1. 3 Өндіріс технологияларын суреттеу

Жаңа типтік комбинат кешеніне элеватор тәулігіне өнімділігі 80 тонна

дәнді құрайтын ұн тартатын зауыт кіреді. Жоғары сортты ұнның жоспарлы

шығуы 78% құрайды.

Элеваторға дән автомобильдік немесе теміржол көлігінен түседі.

Қабылданған дәнді қажеттілігінше кептіреді және сақтау үшін силосқа

орналастырады. Элеватордың технологиялық схемасы дәннің ірі, ұсақ және

жеңіл қоспалардан алдын - ала тазартуды, сонымен қатар ұсақ дәндердің

бөлінуін қарастырады.

Дәндерді алдын-ала тазалау үшін қосалқы тік каналдарымен өнімділігі 100

т/сағат болатын А1 - БИС- 100 сепараторлары орнатылған. Дәндерді ірі, ұсақ

және жеңіл қоспалардан тазартылғаннан кейін, дәндердің ұсақ фракциясы

(бастапқы дәндегі салмағынан 30% кем емес мөлшерде) бөлінетін пакетті

үлгідегі (А1 - БСФ-50) немесе шкафты үлгідегі (А1. - БСШ) өнімділігі 50

т/сағатына болатын сепараторларға түседі. Дәнді ірі қоспалардан алдын -ала

тазалау нәтижелілігі - 100%, ал жеңіл қоспалардан - 70 . . . 71% құрайды. Шөп -

шалаң қоспалардан тазалаудың жиынтық нәтижелілігі - 64% құрайды.

А1-БИС-100 және А1-БСФ-50 машиналарында дәнді тазалаудан кейін,

ереже бойынша, ондағы шөп - шалаңның мөлшері 0, 4 - тен аспау керек, ал дәнді

- 1, 75%, тартуға жіберілетін дәннің талаптарына сәйкес келеді. Тазаланған

тәндерді автоматты таразыларда өлшейді және тобы шынылық түр бойынша

бөлек ұн тартатын зауытқа жібереді. Дәнді тазалайтын бөлімдерде дәнді

дайындау қоспалардан нақты тазалау, дәннің бетін дымқыл және құрғақ

әдістері арқылы тазалау, дымдау, отволаживание және стерилдеуден тұрады.

Технологиялық схема екі типтегі дәнді дайындауды құрастырады. Бірінші

кезеңнің әрбір секциясында әрқайсысының өнімділігі 6 т/сағат болатын

параллель екі өріс бойынша жүзеге асады, ал екінші кезеңде екі өріс те біреу

болып бірігеді. Демек, дәнді тазалау, дымдау және отволаживание дәннің

физико- механикалық қасиеттеріне сәйкес технологиялық процесті үйлесімді

21

тәртіпте жүргізуге рұқсат ететін параллель төрт өрісте (әр секцияда екеуден)

жүргізеді.

Дән 6 бункерге түседі. Олардың әрқайсысында өздігінен ағатын құбырмен

байланысқан бір бітіруші тесіктен қарастырылған. Олар дәнді У2 - БВВ

бітіруші воронкасына беріледі. Бункерден дәнді шығаруға арналған бұндай

құрылғы өздігінен сорттайды. Дәнді қоспалардың тығыздық және

арамшөппен біртектілігі жабдықтаудың біркелкі тиеуін

қамтамасыздандырады және өнімнің тұрақты сапасына кепіл болады.

Нәтижесінде ұнтақталу партиялардың құру дәлдігі массасы бойынша ± 1 %

- ке жетеді.

Бункерден дәндер автоматты электронды дозаторлар УРЗ -1 арқылы

магнитті шнектерге, магнитті сепараторға У1 - БМЗ -ге беріледі және ары қарай

тығыздалған пневмотранспортты аудың

бағытталады. Пневмотранспортерлер мен түсірушілер У2 -БРО арқылы дәндер

порциялы әрекет ететін таразыға жіберіледі. Бұл әр өрістің өнімділігі мен

өңдеуге жіберілетін қабылданған дәннің жалпы

мөлшерін есептеуге

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz