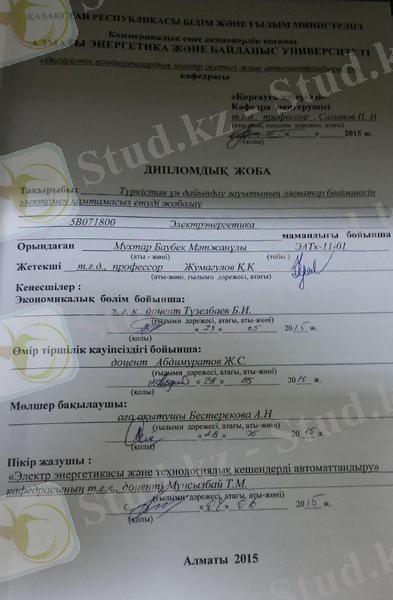

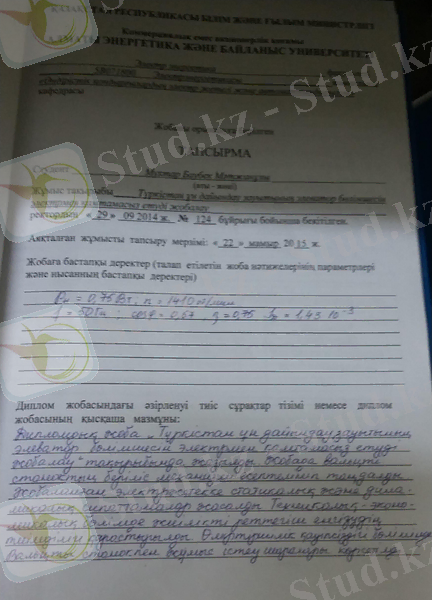

Түркістан ұн дайындау зауытының элеватор бөлімін электрмен қамтамасыз етуді жобалау және электржетекті таңдау

8

9

10

11

Аннотация

Дипломный проект был написан на тему: «Проектирование обеспечение

электричеством отделение элеватора Туркистанского мукмольного завода ». В

проекте рассчитан и выбран двигатель для механизма питания продукта. Для

разработанного электропривода построены статические и динамические

характеристики. В технико-экономической части рассмотрен эффективность

внедрения инвертора, то есть преобразователя частоты. В части безопасность

жизнедеятельности приведены мероприятий безопасности при работе с

вальцевым станком.

Целью дипломной работы является разработка практических мер по

выбору рациональной стратегии, обеспечивающей доходность предприятия на

основе активной инновационной политики.

Аңдатпа

Дипломдық жоба «Түркістан ұн дайындау зауытының элеватор

бөлімшесін электрмен қамтамасыз етуді жобалау » тақырыбында жазылды.

Жобада вальцті станоктың беріліс механизмі

есептелініп

таңдалды.

Жобаланған электржетекке статикалық және динамикалық сипаттамалар

жасалды. Техникалық - экономикалық бөлімде жиілікті реттегіш енгізудің

тиімділігі қарастырылды.

Өміртіршілік қауіпсіздігі бөлімінде Вальцті

станокпен жұмыс істеу кезіндегі қауіпсіздік шаралары көрсетілді.

Дипломдық жобаның мақсаты активті инновациялық саясат негізінде

рационалды стратегия таңдауы мен практикалық өлшем жасау.

Annotation

Graduation project was written on the topic "Designing supply of electricity

department elevator mukmolnogo the Turkestan plant. " The project is designed and

selected the engine to power the mechanism of the product. For developed electric

built static and dynamic characteristics. The technical and economic efficiency of

the implementation of the considered inverter, that is, the frequency converter. As

part of the life safety measures are given safe handling Roller machine.

The aim of the thesis is to develop practical measures for the rational choice

of strategy to ensure the profitability of the enterprise on the basis of an active

innovation policy.

12

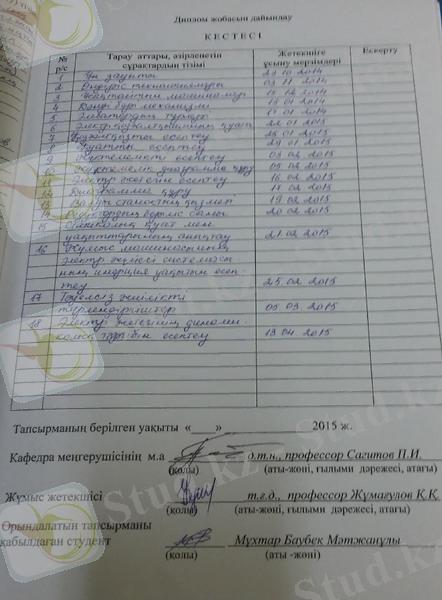

Мазмұны

Кіріспе . . .

8

1

1. 1

1. 2

2

2. 1

Өндіріс технологияларын суреттеу . . .

Ұсақтайтын машиналар . . .

Дәнді беру механизмінің кинематикалық схемасының суреттелуі.

Электр жетегі механизмінің түрін таңдау және электр

қозғалтқыштарының қуатын алдын-ала есептеу . . .

Электр қозғалтқышының қуатын таңдаудағы жалпы түсінік . . .

9

10

19

20

20

2. 1. 1 Жүк тиеу диаграммалары . . .

20

2. 2

2. 3

2. 4

2. 5

3

3. 1

3. 2

3. 3

3. 4

3. 5

4

4. 1

4. 2

Электр қозғалтқыштарының қуатын алдын-ала есептеу . . .

Қозғалтқышты қызуына байланысты таңдау және қуаттың

есептелуі . . .

Жүктемелік диаграмманы тұрғызу

Электр жетегін есептеудің негіздері. .

Электр жетегінің статикалық режимін есептеу.

Валды станоктың есептеуге қажетті берілгендері . . .

Редуктордың беріліс санының анықталуы

Статикалық қуаты мен уақыттарының анықталуы . . .

Жұмыс машинасының электр жүйесі системасының инерция

уақытын есептеу. .

Қозғалтқыштың механикалық және жылдамдық сипаттамаларын

есептеу

Электр жетегінің динамикалық тәртібін есептеу . . .

Жиілікті түрлендіргіштер ЖТ түрлері . . .

Жиілікті статорлық түрлендіргіштр . . .

22

23

24

25

27

27

27

27

30

31

37

37

38

4. 2. 1 Тәуелсіз жиілікті түрлендіргіштер . . .

4. 2. 2 Автономиялық инверторды кернеумен екі буынды ЖТ. .

4. 2. 3 Токтің автономиялы инверторымен екі түйінді ЖТ . . .

38

43

47

4. 3

5

6

6. 1

6. 2

7

7. 1

7. 2

жалпы белгілеудің жиілігінің түрлендірушісін есептеу . . .

Вальц станогының білігін қоректендіретін механизмнің электр

жетегін басқарудың құрылымдық схемасы . . .

Өміртіршілік қауіпсіздігін қамтамасыз ету сұрақтарының

техникалық шешімдері . . .

Жабдықты нолдеу арқылы есептеу . . .

Диірмен зауытындағы шаң-күл аулағыш циклонды есептеу . . .

Экономикалық бөлімі . . .

Инверторы бар электроқозғалтқыш үшін технико -

экономикалық жоба есебі . . .

Механикалық басқарылатын электр жетегінің технико-

50

60

65

65

67

71

73

экономикалық есептеулері. .

Қорытынды . . .

Қолданылған әдебиеттер тізімі . . .

13

75

78

79

Кіріспе

Үлкен электрлендіру программасының іске асуы және ҚР өндірістік

күштер негізінде еліміздің дамуы қоғамның материялдық тұрмыс халының

көтерілуіне әкеледі. Халық шаруашылығының барлық салаларының

электрленуі жұмысшылар еңбегінің жеңілденуіне, ой еңбегі және физикалық

еңбек арасындағы елеулі ерекшеліктеріне әкеледі.

Олардың орнына жел күшімен жүретін қозғалтқыштан, су дөңгелегінен

және трубинадан, булы машинадан, ішкі жану қозғалтқыштан, және

ақырындап басты орын алған, электрлік қозғалтқыштан механикалық

қозғалтқыш келді. Алғашқы механикалық қозғалтқыштар ертедегі су және

жел диірмендері кезінде белгілі болған.

Қазіргі уақытта су және бу трубиналары ауыл шаруашылық, транспорт

өндірістері үшін энергия шығаратын электрлік станцияларда кеңінен

қолданылады. Бірақта жұмыс машиналарын қозғалысқа келтіретін негізгі

қозғалтқыш электрлік қозғалтқыш болып табылады, зертей келе,

қозғалтқыштың негізгі түрі болып электрлік қозғалтқыш табылады, қысқаша

электроқозғалтқыш.

Электрлік энергияны механикалыққа қайта жасауды іске асыратын және

механикалық энергиямен жасалған электрлік басқаруды қамтамасыз ететін

машиналық құралдарды электроқозғалтқыш деп аталады.

Электроқозғалтқыш екі негізгі бөліктен тұрады: 1) электрқозғалтқышы

және механикалық энергияны орындарына өткізетін құралдарды қосатын,

күштілі бөлік; 2) электрқозғалтқыштың қасиеттерін және қорғаныш

құралдарының қалыптасуы үшін арналған құралдардың командалық

органдарын тұтынытын, басқару жүйесі.

Электроқозғалтқыш

электрлік энергия жасаушыларды да тұтынады

(жиілікті жасаушылыр жүйесі, вентильді орнатылыстар, генератор-

қозғалтқыш жүйесі және басқалар), олар орнатылыстарды басқаруының

иілгіштігін арттыру үшін, қозалтқыштың сипаттамаларына керекті түр беру

үшін арналған.

Электроқозғалтқыштың негізгі функциясы

-

жұмыс механизмін

қозғалысқа келтіреді. Бірақта автоматты басқару жүйесіне ие болатын қазіргі

заманға автоматтандырылған электроқозғалтқыш, технологиялық

процесстердің рационалды енгізілуін қамтамасыз ете отырып,

үлкен

функцияларды орындайды. Электроқозғалтқышпен автоматты басқару кезінде

механизмнің үлкен өнімділігі байқалады және шыққан өнімнің сапасы

жақсарады.

14

1 Өндіріс технологияларын суреттеу

Жаңа типтік комбинат кешеніне элеватор тәулігіне өнімділігі 80 тонна

дәнді құрайтын ұн тартатын зауыт кіреді. Жоғары сортты ұнның жоспарлы

шығуы 78% құрайды.

Элеваторға дән автомобильдік немесе теміржол көлігінен түседі.

Қабылданған дәнді қажеттілігінше кептіреді және сақтау үшін силосқа

орналастырады. Элеватордың технологиялық схемасы дәннің ірі, ұсақ және

жеңіл қоспалардан алдын - ала тазартуды, сонымен қатар ұсақ дәндердің

бөлінуін қарастырады.

Технологиялық схема екі типтегі дәнді дайындауды құрастырады.

Бірінші кезеңнің әрбір секциясында әрқайсысының өнімділігі 6 т/сағат

болатын параллель екі өріс бойынша жүзеге асады, ал екінші кезеңде екі өріс

те біреу болып бірігеді. Демек, дәнді тазалау, дымдау және отволаживание

дәннің физико - механикалық қасиеттеріне сәйкес технологиялық процесті

үйлесімді тәртіпте жүргізуге рұқсат ететін параллель төрт өрісте (әр секцияда

екеуден) жүргізеді.

Дән 6 бункерге түседі. Олардың әрқайсысында өздігінен ағатын

құбырмен байланысқан бір бітіруші тесіктен қарастырылған. Олар дәнді У2 -

БВВ бітіруші воронкасына беріледі. Бункерден дәнді шығаруға арналған

бұндай құрылғы өздігінен сорттайды. Дәнді қоспалардың тығыздық және

арамшөппен біртектілігі жабдықтаудың біркелкі тиеуін

қамтамасыздандырады және өнімнің тұрақты сапасына кепіл болады.

Нәтижесінде ұнтақталу партиялардың құру дәлдігі массасы бойынша ±

1 % - ке жетеді.

Бункерден дәндер автоматты электронды дозаторлар УРЗ -1 арқылы

магнитті шнектерге, магнитті сепараторға У1 - БМЗ -ге беріледі және ары қарай

тығыздалған пневмотранспортты аудың

бағытталады. Пневмотранспортерлер мен түсірушілер У2 -БРО арқылы дәндер

порциялы әрекет ететін таразыға жіберіледі. Бұл әр өрістің өнімділігі мен

өңдеуге жіберілетін қабылданған дәннің жалпы мөлшерін есептеуге

көмектеседі.

Ұн тартатын зауыттың тарту бөлімі бір секциядан тұрады. Бұл секцияда

4 А1 - БЗН жаншып үгітетін станогы орнатылған. Жаншып үгітетін сызықтық

салыстырмалы салмағы 204 кг/ (см · тәулік) құрайды. Драной жүйенің барлық

және соңғы тарту процестерінде кедір -бұдыр вал орнатылған ал қалған тарту

жүйелерінде беті кедір-бұдыр вал қолданады.

Тартудың өнімдері шкафты түрдегі GKE 8/28 сегіз қабылдағышты

себуде сортталады. Себуші беттің салыстырмалы салмағы 4720 кг/(м2 · тәулік)

құрайды. Жарма мен дунст тарту процесін интенсификациялау үшін екі

энтолейтор GIF 75 орнатылған.

Тартылған дәннің сортталған өнімін төзімділікпен байыту бір ситовеечті

машинада GIS 2/46/200 өткізіледі. Ситовеечті машинаның сорттайтын бетінің

15

салыстырмалы мөлшері тәулігіне аудың ені 1300 кг/см құрайды

эндосперманың бөлшектерін қабықтарын бичевых вымольных

машиналарында GKF 45/110 тазалайды.

Технологиялық процестің схемасы және жабдықтаудың қарастырылуы

қажеттілікке байланысты ұнның тауарлық сортын қалыптастыруға рұқсат

етеді. Бұл секцияда әр түрлі сападағы ұнның үш өрісі қалыптасады. Бірінші

өріске зольность 0, 45 - 0, 48% болатын 75 %- ға дейін ұн бағытталады. Бұл өріс

барлық сорттарды қалыптастырудағы негізгісі болып табылады. Одан жоғары

сортты ұн қалыптысады және оны белгілі бір қатынаста бірінші және екінші

сорттағы және обойный ұнға қосады. Екінші және үшінші өрістегі (10 -11%)

ұнның сапасы төмен болады. Оны обойный ұнның бірінші және екіші

сорттарын қалыптастыруға қолданады. Ұнтақ жарманы тек қана жоғары

шынылық түрдегі бидайдан өңдейді.

Одан кейін ұн магнитті сепараторларға түседі, GIF 75 энтолейторында

стерилденеді және өлшенеді. Өлшеніп болғаннан кейін ұн өріс бойынша және

кебек пневмотранспортты сызықтар арқылы дайын өнім бөліміне жіберіледі.

Ұн тартатын зауытта - технологиялық процестің тұрақтылығы мен және

жоғары өнімділігі мен, барлық жабдықтауларды пультпен басқаратын, оған

қызмет ету ыңғайлылығын, машиналардың естетикалық түрлерін қамтамасыз

ететін - жаңа жабдықтаулар жинағын қолдану - осының бәрі жұмыс істеу

үшін қолайлы шарт жасайды және жоғары технико - экономикалық

көрсеткіштер көрсетеді.

1. 1 Ұсақтайтын машиналар

Жабдықтау жиынтығы мен жабдықталған ұн тартатын зауыттарда

дәнді өнімділігі 250 т/сағ болатын екі секцияда тартады. А секциясы нда -

жоғары шынылық түрлі дәнді, Б секциясында - төмен шынылық түрді дәнді

өңдейді.

Дән және өндіргендегі өнімдерді мөлшері 250 X 1000 мм болатын

суытатын вал бар А1 - БЗН жаншып үгітетін станоктарда тартады. Жаншып

үгітетін станоктардың бір тобында төрт - бес машинадан бар. Қоректенуші

кішкене біліктердің келтіруі, жұмысшы валдардың қозғалтқыш механизмі,

салқындату жүйелері және бір бірінің қасында тұрған екі станокты

пневматикалық басқару жүйелері жалпы қаптамамен жабылған. Соңғысы

шудың төмендеуіне арналған экран және қоршалу болып табылады.

Драной процесс төрт жүйеден құралған. IV - драная жүйе -

вымальная. Жарманы және дунст жүйелі екі кезеңде ұсақтайды: беті кедір -

бұдыр валды А1 - БЗН жаншып үгіткіш станогында және жаншып үгітетін

станоктардан кейін орнатылған РЗ -БЭР энтолейторында және А1 - БДГ

дегашерында.

Размольный процесс 12 жүйеден тұрады. Соңғы размольді жүйеде кедір-

бұдыр вал жабдықталған. Деташер мен энтолейторда қабықшалар емес

16

эндосперманың бөлшектері ұсақталады. Сондықтан алынған өнімнің көп

бөлігі өзінің мөлшері бойынша ұнға жататын бөлшектерден тұрады.

Жарма және дунст ұсақтауда екі кезеңді қолдану ұнның жинақталып

шлифовочной шығуын рұқсат етеді. Мысалы: 1 - ші жүйесінде жаншып үгіткіш

станоктан кейін ұнның ұсақталуы 9, 5% құрайды (№43 елеуіштің өтуі), ал

жаншып үгіткіш станок пен деташерден кейін

- 17, 6% құрайды. 1-ші

размольной жүйесіндегі жаншып үгіткіш станоктан кейінгі ұнның ұсақталуы -

21, 5 %, ал жаншып үгіткіш станок пен энтолейтордан кейін ~ 43, 5 % құрайды.

Жинақталған жабдықтаумен жабдықталған ұн тартқыш зауыттардағы

драная жүйесіндегі эндосперма бөлшектерін ұқсас фракциялардың

қабықтарынан айыру үшін А1-БВГ вымальная машинасын қолданады.

Жаншып үгітетін станоктар. Жаншып үгітетін станоктардағы дәннің

немесе аралық өнімдердің ұсақталуы сына тәрізді жазықтықта жүреді. Олар

бір-біріне қарама-қарсы әр түрлі жылдамдықпен айналатын, параллель екі

цилиндрлік вальц жазықтықтарында түзіледі. Дәндер қысу және жылжыту түр

өзгертулері (деформациясы) нәтижесінде бүлінеді. Практика жүзінде вальц

буларының Q (т/сағат) анықтау үшін көбіне оңайлатылған теңдеуді

қолданады:

Q= qL / 24 ·103,

мұндағы: q - вальцтағы салыстырмалы салмақ, кг/(см ·тәул, т),

L - вальц ұзындығы, см.

Станок өнімділігі, ұсақталу дәрежесі және дәнді ұсақтауға жұмсалатын

энергияның мөлшері бір -бірімен тығыз байланысты және вальцтың айналу

жылдамдығымен, жиаметрімен және вальц геометриялық формаларының

түзулігімен, профиль және рифль сипаттамасымен анықталады. Айналу

жылдамдығын жылдамдату энергияның жұмсалуын жоғарылатқан кезде

өнімділікті арттырады.

Вальц жұптасып жұмыс жасағанда әр түрлі орналасқан рифльді

қолданады. Рифльдердің ұш -ұшпен орналасқан кезінде ұсақталатын өнімге

қарқынды әсер етеді. Бұл жағдайда бөлшектер негізінен, жылжу нәтижесінде

бүлінеді. Рифльдің бұндай орналасуын 1 см - ге рифль кесуінің тығыздығы 4, 1

- 10, 2 кезінде қолданады. 1 см -ге рифль кесуінің тығыздығы 15, 3 болған кезде

ұшы арқасына орналасуын қолданады.

Жарманы размол мен шлифовка кезінде кедір-бұдырлы вальц

қолданады. Бұл үшін тегіс вальц бетін қайрақ материалдардың механикалық

қоспасымен және жедел өңдеу аппаратының комегімен қысылған ауамен

өңдейді. Размольный жүйедегі вальц бетінің кедір - бұдырлығы 2, 5 мкм

құрайды.

А1-БЗН жаншып үгіткіш станогы. Дәннің және тартудағы аралық

өнімдерді ұсақтауға арналған. Оны ұн тартатын зауыттардағы

жабдықтаулардың жинағы құрамында жоғары сортты ұнның көбірек шығуы

үшін қолданады. Станоктардың топталып орналасуы кезіндегі қозғалатын

механизмдердің қоршалуы үшін олардың арасына капоттарды орналастырады.

Станоктарды келтіруге арналған электр жетегін жаншып үгітетін қабат

17

астында жауып орналастырады. Жаншып үгітетін станок келесі негізгі

түйіндерден тұрады: станина, подшипниктік түйіндермен ұсақтаушы

вальцтың екі жұбы, келтіру және вальц аласындағы берілу, вальцтарды суыту

құрылғылары, бастапқы дәндерді автоматы реттеу арқылы беру құрылғылары,

вальцтарды параллельдік күйге келтіру механизмі және олардың жақындасуы,

тазартқыштар, дәннің деңгейіндегі сигнализатор, вальцтарды өрескел

дабылдауды жергілікті басқару құрылғылары және бос жүрудің сигнал беруі.

Станок автоматы жұмыс істейтін екі жартыдан тұрады.

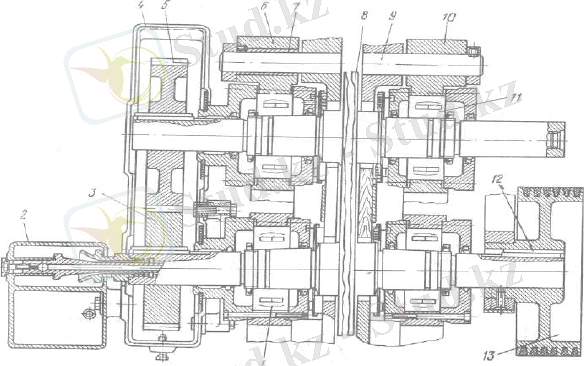

Ұсақтаушы вальцтар 8 (1. 1-сурет) екі жағынан да цапфамен престелген

бөшке түрінде көрсетілген. Бөшкелер ортадағы қиылатын машинадан құйып

алады. Бөшкелерге құю үшін ұн тартатын вальцтардағы қуысты бөшкелерді

дайындауға ТУ 14. 2440-81 шойындарын қолданады. Кедір -бұдырлы және

тегіс вальцтарға арналған бөшкелердің бетінің қаттылығы, сәйкесінше, 490 . . .

530 және 450 . . . 490 НВ құрайды. Бөшкелер мен цапфалар қуыс болып келеді.

Бөшкелердің беткі қабатының тереңдігі 10 . . . 20 мм. Бөшкенің номиналды

мөлшері 250 X 1000 мм. Станоктағы вальцтар көкжиекке қарай 30° бұрыш

жасап орналасады.

Өнімді ұсақтаған кезде кедір-бұдыр вальцтарға әсер ететін тарамдалған

және осьтік ауырлық подшипниктерді қабылдайды. Жоғарғы екі вальцтардағы

подшипниктер 1 (станоктың әр жартысында бірден) қапталды ққа болттармен

бекітілген және де олардың екеуі призонные. станоктың әр жартысындағы

төменгі вальц жоғарғыдағыға қатысты орын ауыстыра алады. Бұл

вальцтардың арасындағы тесіктердің мөлшерін реттеуге мүмкіндік береді,

сонымен қатар I беруді тоқтатқан кезде төменгі вальцтің шапшаң ысырылуын

қамтамасыз етеді; вальцтердің, "рифль - рифль" бойынша қауіпті жұмыс

жасауынан қашуға рұқсат беретін өнім. Осы мақсатта жылжитын

подшипниктердің 6 және 10 денесі бұрыштап орын ауыстыруға мүмкіндік

беретін қапталдықтың саңылауларында престелген цапфада 9

орналастырылған. Жылжитын подшипниктердің денесі алмалы - салмалы

қақпақтарға ие. Жылжитын подшипниктердің денелерінің бірі, айналуымен

ұсақталатын вальцтардың өзара орналасуын өзгертетін және параллельдікке

жететін эксцентрикті втулка 7 арқылы цапфамен жегіледі.

Денелерде ішкі оқтізерлері вальцтің цапфа бөліктеріне отырғызылған

доңғалақ шар тәрізді подшипниктер 11 орнатылған. Подшипниктерді

цапфаның конусты бөлігінен арнайы гидравликалық съемникпен бөлектейді.

Ол майды вальц цапфасының тесігі арқылы ішкі оқ тізердің конустық бетімен

кездесетін орынға басып тығыздайды. Цапфалардың сол жақ ұшында

қаптаманы 4 жабатын вальц арасынан өткізілетін тісті доңғалақтар 3 және 5

бекітілген.

Электр қозғалтқышынан айналдырушы кезең клиноременной өткізу 13

беріледі. Вальц аралығындағы берілудің қаптамасы тез айналатын вальцті

суытатын құрылғысының 2 денесіне (1. 2 - сурет) бекітілген. Консольді тұтқа 1

іші бос вальцтің ішіне кіргізілген және бір жақ соңымен денеге қатты

бекітілген. Дененің ішінде (жеткізуші магистральде) тығындық кран 3

18

құрастырылған. Ол вальцтің ішкі қуысындағы судың берілуін тоқтатады және

ашады. Денеге вальцтан судың бұрылуы цапфаның резбалы желімбесінің

тесігіне саптау 5 суретіне қамтамасыз етеді. вальцтерді ауыстыру кезінде

судың бұрылуын жеткізуші тік құбырмен нығайтылған вентильмен 4 бітейді.

Дәнді беру құрылғылары I драная жүйе үшін, мөлшерлеуші және аралық

кішкене білік түрінде; кедір -бұдырлы вальцты (12 -ші размольнидан басқа),

қалған жүйелер үшін - мөлшерлеуші кішкене білік пен шнектің қосылуы

түрінде; размольді жүйелер үшін - бөліп тұратын және мөлшерлеуші кішкене

біліктің қосылуы түрінде орындалған. Бастапқы дәнді беруді келтіру

құрылғылары тегіс ременді тапсыруды қамтамасыз етеді.

1 - подшипник; 2 - суыту құрылғысының денесі (корпусы) ; 3, 5 -

вальц аралық тапсырулардың тісті доңғалақтары; 4 - қаптама; 6, 10 -

жылжымалы подшипниктер; 7 - эксцентрикті втулка; 8 - ұсақтайтын

вальцтер; 9 - цапфа; 11 - шар тәрізді подшипник; 12 - шпонка; 13 - УА4500 -6

тар клинді қайыстарды пайдаланатын шкиф келтірулер. Тісті доңғалақтармен

шкиф шпонкалар арқылы цапфаға бекітілген. Кедір - бұдыр вальцтар үшін

жүргізуші шкивтердің диаметрі 150 мм, ал тегіс вальцтар үшін 132 мм

құрайды

Сурет 1. 1 - Подшипникті түйіндері, келтірулері және вальц аралық

тапсырулары бар ұсақтайтын вальцтар

19

1 - консольді трубка; 2 - дене; 3 - кран; 4 - вентиль; 5 -саптау

Сурет 1. 2 - Суыту құрылғысы

Драной жүйелерінің және 11-12

-ші размольный жүйесіндегі

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz