Турбогенератор ТВ2-100-2 (U=15,75 кВ) кернеуін оқшаулауды алмастыру арқылы жоғарылатудың техникалық-экономикалық негіздемесі

Аңдатпа

Ұсынылып отырған диплом жобасы «Турбогенератор ТВ2-100-2

(U=15, 75кВ) » тақырыбына орындалған.

Негізгі бөлімде турбогенераторлар жайлы жалпы мәліметтер, олардын

жұмыс жасау принциптері мен оқшаулама типтер, олардын жасалу

технологиялары жайлы ақпараттардан тұрады.

Есептеу бөлімі екі бөлімнен тұрады. Ол бөлімдерде қарастырылып

отқан турбогенератордын өз кернеуі мен және жана кернеуімен есептеулер

жүргізілген.

Өміртіршілік қауіпсіздігі бөлімінде турбогенераторлармен жұмыс жасау

кезіндегі электр қауіпсіздігі және электр қондырғыларында ҚСҚ тандау,

орнату туралы шарттар жазылған.

Экономикалық бөлімде монтаждық жұмыстар мен оқшауламаларды

алмастыру кезінде болатын материалды және капиталды шығындар мен

пайдалар есептелді.

Бұл жобада ұсынылып отқан турбогенератор өзінін өлшемдерін сақтай

отырып, онын кернеуін оқшауламасын ауыстыру арқылы жоғарлатамыз.

Негігі завод-өндірушімен белгіленген номиналды кернеуі 13, 8 кВ тен.

Кернеуді жоғарлатқанымен оқын ешқандай конструкциялық өлшемдері

өзгермейді.

Оқшауламанын өзгеруіне байланысты онын қалындығыда өзгереді.

Статор пазасына келетін оқшаулама қалындығы өзгергендіктен, біз паза

өлшемдерін өзгергеріссіз қалдыратындықтан, пазадағы элементер өткізгіштін

өлшемін үлкейтуге тура келеді. Мыс өткізгіштін ауданын үлкейтеміз. Мыс

ауданы арттуымен оған түсетін ток көлемі азаяды. Кернеуді көтеру,

оқшауламаны алмастыруға қатысты есептеулер төменде жүргізілген. Бұл де-

геніміз ток тығыздығынын азаюы деген сөз. Осындай оқшаулама алмастыру

арқылы болатын өзгерістердін әсері экномикалық тұрғыдан есептелген.

Аннотация

Данный дипломный проект выполнен на тему «Турбогенератор ТВ2 -

100 - 2 (U = 15. 75 кВ) ».

Основной отдел состоить из общих сведении про турбогенераторови и

их принципы работы. Приставляются типы изоляции и их технология

приготовления.

Отдел расчета состоит из двух отделов. В этом отделе рассматривается

расчет по старой и по новой изоляции.

В отделе безопасности жизнедеятельности рассмотривается безопас-

ность работы по обслуживании турбогенераторов. Установка УЗО и его

принцип работы.

В экономическом отделе расчитаны все материалные и капитальные

расходы при замене изоляции. Расчитан экономический эффект турбогене-

ратора.

В данной дипломной работе турбогенератор, который мы предлагаем,

имеет тот же размер как и свой аналог. Но у этого турбогенератора

напряжение намного больше, а принцип работы, конечно, одинаковый.

Номинальное напряжение по заводу-изготовителя равен 13, 8 кВ. В том, что

напряжение больше, поэтому требуется и большая электрическая прочность.

Для этого мы меняем изоляцию турбогенератора, а изоляции имеют разницу

по толщине. Чтобы сохранить размеры пазы статора мы увеличиваем сечение

элементарного проводника. А это значить будет больше меди и это требует

вложения капитала.

По этим изменениям в низу почитаны и с экономической точки зрения,

и по технической.

10

Annotation

This project is executed on a theme "Turbogenerator TH2 - 100 - 2 (U =

15. 75 kV) .

Basic department of to contain from general taking about turbogenerators and

their principles of work. The types of isolation and their technology of preparation

are set.

The department of calculation consists of two departments. In this department

a calculation is examined on old and on a new isolation.

In the department of safety of vital functions of to discussing safety work

after maintenance of turbogenerators. Setting of DDD and his principle of work.

In the economic department of honour all material and capital charges at

replacement of isolation. Тo honour economic effect of turbogenerator.

In this projekt work a turbogenerator that we offer has the same size as well

as analogue. But at this turbogenerator tension far anymore, and principle of work,

certainly, is identical. Nominal tension on plant13, 8 kV. is equal In that tension

anymore, large electric durability is therefore required. For this purpose we change

the isolation of turbogenerator, and isolations have a difference on a thickness. To

save sizes the slots of статора we increase section of elementary explorer. And a

more copper will mean it and it requires the investment of capital.

On these changes in read a bottom and from the economic point of view, and

on technical.

11

Мазмұны

Кіріспе

10

1

1. 1

1. 2

1. 3

1. 4

1. 5

1. 6

1. 7

1. 8

1. 9

1. 9. 1

1. 9. 2

1. 9. 3

2

3

3. 1

3. 2

4

4. 1

4. 2

4. 3

5

5. 1

5. 2

5. 3

Турбогенератор. Негізгі мәліметтер

Турбогенератор конструкциясы

Оқшаулама типтеры

Термопластикалық оқшаулама және онын конструкциясы

Термореактивті оқшаулама және онын конструкциясы

Термореактивті оқшауламаны дайындау технологиясы

Статор орамасының оқшауламасы

Қызмет етуі кезіндегі оқшауламанын тозуына алып келетін

факторлар

Турбогенератордың оқшауламасын жақсарту шаралары

Жоғары кернеуге жаңа оқшаулама

Статордың полиимидті оқшауламасы

Полиимидті статор орамасының оқшауламасын дайындау

технологиясы

Стерженьдердін полиимидті-фторопластикалық пленкалық

оқшауламасын жасау технологиясы

Бөлім. Өз кернеуімен есептеулер

Жаңа кернеумен есептеулер

Бос жүріс режимінін сипаттамасы

ТВ2-100-2 статор пазасы

Арнайы бөлім.

Полиимидті оқшауламаны дайындаудағы технологиялық процесс

Электр машиналардын ПИАБ типті паза оқшауламасының

электрлік беріктігі

Полиимидті-фторопластикалық пленкамен оқшауланған

стерженьдерді цементтеу

Еңбекті қорғау бөлімі

Турбогенераторлардын техникалық сипатамалары

Жұмыс орнындағы электр қауіпсіздігі. УЗО

Электр станциялардағы шу көздері және олардан қорғану

шаралары

12

11

11

15

17

18

21

24

27

29

34

34

37

38

39

60

65

66

67

67

70

72

73

73

80

85

6

7

8

Экономикалық тиімділігін есептеу бөлімі

Қортынды

Пайдаланған әдебиеттер тізімі

13

88

93

94

Кіріспе

Қазіргі кезде электр энергиясын өндірудін көптеген пайдалы жолдары

қарастырылуда. Соларды бірі ретінде турбогенераторларды айтуға болады.

Турбогенератор дегеніміз бу мен газдын көмегімен жұмыс жасайтын үш

фазалы синхронды генератор. Біздін елімізде электр энергиясының біршама

бөлігін осы турбогенераторлар өндіреді. Буды пайдалану бізге жоғары айналу

жылдамдығымен менқатар турбогенераторды құрастыруға кететін материалды

шығындарды азайтады. Айналу жиілігіне байланысты екі полюсті айналу

жиілігі 3000 айн/мин және төрт полюсті айналу жиілігі 1500 айн/мин.

Бу турбинасы мен генератор турбоагрегатты құрайды. Турбоагрегаттар

бір валды және екі валды болып келеді. Бір валды турбоагрегат үлкен

қолданысқа ие. Бірвалды турбоагрегатың барлық турбиналардың роторлары

мен генератордың роторлары бір валда орналасады.

Үлкен турбогенераторларды жасау экономикалық жағынан болса да,

құрлыстық шығындар жағынан болсын айтарлықтай үнемді. Сол себепті қазіргі

кезде электростанцияларда қуаты 200, 300, 500, 800, 1000 МВт және оданда

жоғары турбогенераторлар орнатылады. Бірақта бұндай турбогенераторларды

құрастыруда қыйындықтар туындайды. Ол дегеніміз сонғы турбинаның

цилиндріне түсетін будын көлемі. Сонғы турбинаға шамамен 2500 т/сағ және

оданда жоғары. Осындай жағдайда турбинаны екі валға бөлу үлкен

басымдылық береді. Екі валды турбоагрегат екі жеке вал мен екі жеке

турбогенератордан тұрады. Әр валдың айналу жылдамдығы әртүрлі немесе

бірдей болуы мүмкін. Үлкен жиілікті және төмен жиілікті валдар арасында

қуаттардын қатынасы 1/3, 2/3, 1/1 болуы мүмкін. Екі валды схеманы пайдалану

валды ұзындығын қысқартып жанармайды пайдалануды үнемдейді. Бірақ екі

валды схеманы пайдалану қымбат және эксплуатация қыйындау. Сонымен

қатар екі генераторды ббірддей іске қосуды күрделендіреді, өлшемі де

көбейеді.

Осы жобада турбогенератордын барлық өлшемдерін сақтай отырып оның

кернеуін көбейту қарастырылған. Кенреуін көтеру оқшауламаны алмастыру

арқылы жүзеге асырылады. Оқшауламанын алмастырғаннан кейін екі оқшау-

ламаның қалындықтарында болатын айырмашылықты толтыру үшін элементар

өткізгіштін ауданын көбейтеміз.

14

1. Турбогенератор. Негізгі мәліметтер

1. 1 Турбогенератордың конструкциясы

Турбогенератордың конструкциясын айқындаушы негізгі факторлар

ғылымитехникалық прогрестін натижесінде машина жасауда, металлургияда

жаңа материалдың пайда болуы арқылы, технологиялық табыстардың

арқасында отандық турбогенератор жасау саласында 50 жыл ішінде турбо -

генераторлардың қуатын 2400 есе көбейтуге қол жетті. Бұл үлкен жетісьікке

жету үшін ғалымдардын, инженерлердін алдында үлкен қуатты турбогенератор

мен қатар үлкен мәселелер тұрды.

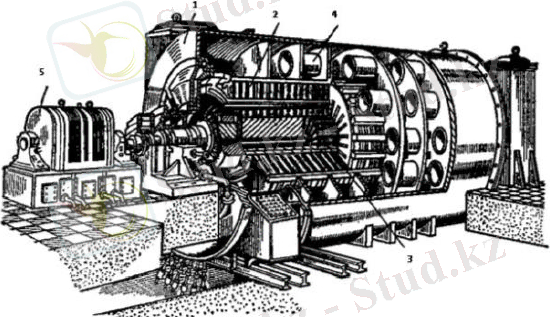

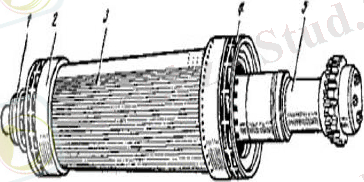

1 -корпус 2 турбогенераторының роторының жалпы көрінісі статордың

өзекшесі; 3 -ротор; 4 - сутекті суыту секциясі; 5 - қоздырғыш.

Cурет 1. 1 - Турбогенератордың жалпы көрінісі

Бу турбинасымен бір валда тұрған турбогенератор роторы магниттік

болаттан жасалады. Онын орамсына тәуелсіз қорек көзінен қорек беріледі,

солай ротор орамасы электромагнитке айналады. Ротордын айналуынан пайда

болатын магнит өрісі статордын өткізгіштерін қыйып өтеді. Ол өткізгіштер

статордын пазаларында орналасқан. Сонын себебінен өткізгіштердін бойында

индукцияланған ЭҚК пайда болады. Статордан айнымалы ток жағарлатқыш

трансформаторға беріледі, одан электр желісі арқылы тұтынушыға беріледі.

Осындай жағдайдан сон турбогенератордын қуатын нақтылыу керек болады.

Турбогенератордын қуатын қалай жоғарлатсақ болады деген мәселе

туындайды. Ротордын айналу жиілігін көбейтсе одан туатын магнит өрісі

статор орамасын көбірек қыйып өтетін болады. Осындай шешім дұрыс болып

көрінетін еді, себебі жоғарғы жиілікте турбогенератор жақсы техникалық-

15

экономикалық көрсеткіштерге ие болады. Бірақ бұл жағынан жоғарлату

шектеулі. Себебі Қазақстанда барлық электр желісі 50 Гц. 50 Гц жиіліктегі

электр энергиясын өндіру үшін ротор секундына 50 айналым жасау керек, яғни

минутына 3000 айналым жасау керек. Өлшемдерін арттыру арқылыда

турбогенератордын қуатын жоғарлатуға болады. Өлшемі үлкейген сайын онын

тудыратын магнит өрісі де үлкен болады, яғни ЭҚК -тін мәніде көбейеді.

Кезінде дәл осылай турбогенератордын қуатын айтарлықтай жоғарлатқан еді.

Уақыт өте бұл жолдында аяағына жетті. Бұдан ары қарай өлшемдерін үлкейту

тиімсіз бола бастады.

1- контакті сақина, 2- сақиналы бандаж, 3- ротор цилиндрі,

4- желдеткіш, 5- бак.

Сурет 1. 2 - Турбогенератордың роторының жалпы көрінісі

Ротордың орамасы орналасқан бөлігінін ұзындығы 8 м аспауы қажет.

Себебі 8 м асып кетсе онда орамада иілулер пайда болады. Ал оған жол беруге

болмайды. Ротор диаметріде шектеулі. Ол 1, 2 - 1, 3 м аспауы керек, себебі

ротордын әр нүктесінін жылдамдығы 170 - 190 м/секунд аспауы керек. Бұл

жылдамдық реактивті самолеттін жылдамдығымен бірдей. Осы жылдамдықтын

әсерінен пайда болатын күштін әсері өте жоғары. Егер шектеуден асып кеткен

жағдайда сол күш конструкцияны талқандауы мүмкін. Статордың сыртқы

диаметріде шектелген. Ол 4, 3 м аспауы керек, өйткені оны тасмалдауға қыйын-

дықтар туындайды. Ал егер статорды құрастырмалы қылып жасаса онда

электрстанцияын жанынан жинастыратын цех пен сынақ орталығын ашу керек

болады. Бұл тиімсіз. Металлургия саласындағы жетістіктердің арқасында

ротордың активті бөлігінің ұзындығы 6, 5 метрден 8 метрге дейін, ал диаметрі 1

метрден 1, 25 метрге дейін үлкейді. Осы приодта турбогенераторлардың қуаты

12 есе өсті, яғни 100 МВт 1200 МВт дейін. Турбогенератордың «шектік»

өлшемдері жалпы алғанда 300 МВт турбогенераторды жасағанда жеткендей

болған. Сондада одан әріде кішігірім өзгерістер болып жатты. Қолданылытын

болаттында магниттік көрсеткіштері жақсарды. Бірақ та сол сәтте жеткен

«шектік» праметрлерінен көп өзгенмеді. Енді қуатты арттырудын бір жолы

16

қалды. Ол статордын токтық жүктемесін арттыру. Бірақ бұл статор орамасында

аса қызумен қатар жүрді. Ендігі мәселе турбогенератордың салқындату жүйесін

жақсарту болды. Статор орамасы арқылы өтетін ток көп болған сайын ол тез

қызыды. Себебі ток әдеттегіден 2 - 3 есе өскенде жылулық шығын 4 - 9 есе

өседі. Бұл қарапайым физиканың заны.

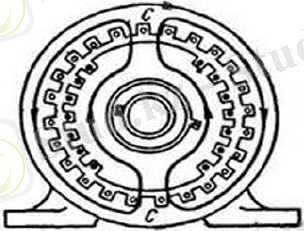

Сурет 1. 3- айқын емес полюсті синхронды генератордың сұлбасы

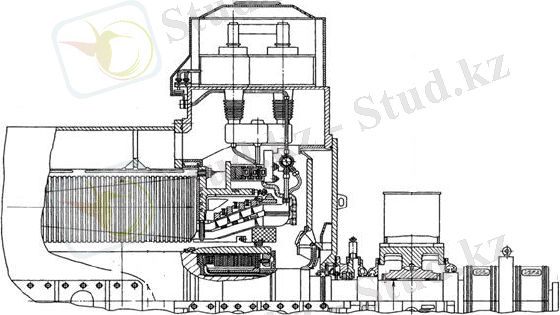

Сурет 1. 4 - ТВ - 800 - 2 типті турбогенератор көрінісі

Тоқтық жүктемені арттыру өте күрделі мәселе болды. Тіиімді салқындату

болмаса бұл жол жабық көрінді. Казіргі таңда да турбогенератордың бұдан ары

қарай дамуы осы мәселеге тәуелді.

Турбогенратордың бірлік қуатын арттыру енді түбегейлі оның

17

салқындату жүйесіне тәуелді болды.

Соғыс уақытында жасалған турбогенератоларда ауамен салқындату

жүйесі болды. 100 МВт турбогенераторларда үлкен желдеткіштер тұрды.

Желдеткіштер әр секунд сайын 60 куб ауа айдады. Бірақ осындай дауылдың өзі

үлкен қуатты машиналарды салқындатуға әлсіз болды. Содан кейін салқындату

жүйесіне сутегі келе бастады. Сутегі ауға қарағанда тығыздығы 10 есе төмен, 7

есе жылу сыйымдылығы жоғары. Оның тығыздығың аз болуы ротордын

айналуына аз кедергі жасайды, үйкеліс күші кететін шығын азайып пайдалы

әсер коэффитциеті жуық шамамен 1 процентке артады. Сутегінің тағы пайдалы

жері изоляцияға әсері аз. Осылай турбогенератордың қуатын 150 МВт дейін

жоғарлатты. Бұл жерде жанама салқындату жүйесі ретінде газ қолданды. Газ

ротордың беті мен статордың өзекшесін салқындатуға қатысты. Келесі бұданда

қуатты турбогенератор үшін бұл салқындату жүйесі жеткіліксіз болды. Енді

суды қолданысқа енгізді. Ол үшін барлық өткізгіштерді су тиуден оқшаулады.

Өйткені су мен ток бір-бірімен қарама қарсы. Кеткен кішкентай қателіктің соны

үлкен шығынға алып келуі мүмкін. Изоляцияның тесілу, қысқаша тұйықталу

каупі үлкен.

300 МВт турбогенераторларда негізгі салқындату жүйесін суға айнал-

дырды. Суды статор өткізгіштері арқылы қысыммен айдайды. Соған бай -

ланысты статор орамасының өткізгіштрі жоғарғы дәрежеде жоспарланып,

өлкен дәлдікпен жасалды. Су жолында ешқандай тесілу, жарылу секілді

ақауларды болдырмауға толық жағдай жасалды. Ол жерге қолданылытын су

дистерленген су. Қадімгі су себебі өткізгіштерде тұзды қалдықтар қалдырды.

Бұл салқындату жүйесі: сумен - статор орамасын, сутегімен - ротор

орамасы мен активті темірді: өте тиімді болды. Ол жүйе 500 және 800 МВт

турбогенераторларды жасағанда да қолданылды. Осылайша жаңа салқындату

жүйесінін пайда болуымен үлкен қуатты турбогенераторларды жасауға қол

жетті. Одан ары қарай бұндай өзгерістер барлық турбогенераторларда, қуаты

жоғары немесе төмендігіне қарамай енгізіле бастады. Қазіргі таңда 150 МВт

жоғарғы қуатты турбогенераторлардын бәрінде негізгі салқындату жүйесіне су

кіреді. Енді турбогенераторлардың қуаттарымен қатар онын салқындату жүйесі

бойынша техникалық-экономикалық көрсеткіштері қатар жүрді.

Атап өтетін тағы бір жайт, ол аз қуатты турбогенераторларды құрас-

тырғанда олардын техникалық және экономикалық тиімділігі. Интенсивті

салқындату жүйелерімен қатар олардаңы меншікті материалдық шығындарды

азайта отырып олардың қуатын арттыру. Мысалға алатын болсақ 30 МВт

турбогенератор үшін ол 2, 75 кг тең болса, қуатының өсуіне байланысты 800

МВт турбогенератор үшін ол 0, 58 кг тең. Егер оның меншікті шығыны 30 МВт

турбогенератормен бірдей болса оның массасы 500 т емес 2000 т болушы еді.

Ал турбогенератордын өзіндік құнының 75 пайызы оның меншікті шығынына

тәуелді. Салқындату турбогенераторларда болатын негізгі мәселе болңанымен

жалғыз мәселе емес. Турбогенераторларды интенцификация, яғни олардын

өзіндік өлшемін сақтай отырып оның қуатын арттыру, электромагниттік,

жылулық, механикалық кернеудін өсуіне алып келеді. Осылай қалдырса

18

турбогенератордын сенімділігі төмендейді.

1. 2 Оқшаулама типтары

Жоғарғы кернеулі турбогенератор орамаларының термоплатикалық

оқшауламасынын екі түрі бар. Онын біріншісі гильзалы микафолия

оқшауламасы. Ол 21 ғасырда Европада ойлап шығарылған. Екіншісі

асфалтобитумды микаленталы оқшаулама ол АҚШ сәл кейінірке пайда болған.

Шеллактағы гильзалы оқшаулама Европада 150 МВт дейінгі, кернеуі 11 кВ

дейінгі генераторларда кенінен қалданыс тапса, асфалтобитумды микаленталы

оқшаулама Европада да АҚШ да 20 кВ дейінгі генераторларда кенінен

қолданыс тапқан және де қазіргі танда микаленталы оқшаулама ен кенінен

қолданыс тапқан оқшаулама ретінде танылады. Бірлік қуаттын өсуімен және

меншікті токтық жүктеменін өсуімен, кернеудін артуымен оқшауламаны да

жанғырту мәселесін қойғаны анық.

Қазіргі таңдагы оқшауламалардын негізгі кемшілігі:

1. Микаленталы да, микафолиялы да оқшаулама слюдаталшықтары бар

кағазды өзекшеден тұрады. Бұл екі материалда майыскактығы төмен

болғандықтан, тығыздап орауға және толық қанды тегіс орауға мүмкіндік бере

қоймайды. Қағазды негіз температура артуына байланысты жайылып өзгеріске

ұшырайды, солай ол өзінін қызмет ету ұзақтығын төмендетеді.

2. Мыс пен оның оқшауламасынын температуралық көлемінін өзгеру

коэффитциеті әртүрлі болгандықтан, шеллактан жасалган және асфалтты

битумды лактан жасалған оқшауламада белгілі температурада оқшаулама

бетінде жарықтар пайда болады.

3. Асфалтты битумды оқшауламаның диэлектрлік шыңыны шеллакты

негіздегі оқшауламадан аз болғанымен кернеу мен температурадан тәуелді.

4. Бұл оқшауламалардын механикалық беріктігі қазіргі тандағы

турбогенераторлардын пазасына келетін токтын және үлкен темпратурага аз

болады, сол үшін жоғарғы кернеулі оқшауламаларды жанғыртудын мынандай

жолдары карастырылган:

4. 1. Қағазды негізді баска бір механикалық беріктігі, химиялық беріктігі

жогары материалға ауыстыру,

4. 2. Шеллактағы, асфальтты битумды оқшауламадагы байланыстырушы

материалды баска диэлектрлік шығыны төмен және механикалық беріктігі

жоғары материалмен алмастыру.

Вестингауз фирмасы мен қатар АҚШ пен Европанын көптеген

фирмалары 1950 жылдан бастап жана оқшаулағыш материалдар шыгыруды

үдеттіп жана технологияларды енгізе бастады. Осылайша бір -бірінен

материалы мен дайындалу жолымен ерекшелінетін, бірақ физикалық тұрғыдан

ұқсас болып келетін оқшауламанын көптеген түрі пайда болды. Оларда

оқшаулагыш материал ретінде қолданылдған:

19

Кесие 1. 2. 1 - Пазаға келетін ток (А/см )

1.

Шынымикатаспа

-

ол слюдалы негізіндегі, екі қабатты

стеклотканьды оқшаулама

2.

Шыныслюдажіп немесе шыныслюдопластты лента, ол шынымата

мен слюдалы қағаздан тұрады.

Осы аталған материалдарды байланыстырушы ретінде

жасанды

термореактивті смола қолданылды. Ол белгілі темпретураға дейғн қыздырганда

өзінін қатты күйін сақтай отырып қайта қыздыру кезінде жұмсармайды.

Синтетикалық смолалардын ішінде ең көп тараған эпокситті смола, ол 150 - 160

С қатайады. Шыныматадағы слюдалықағаз майысуға бейғм болып келеді, сол

себепті оқшаулаганда бетті толыктай бір қалыпты орауға мүмкіндік береді.

Қалындығы да бір қалыпты болғандықтан тегіс оралған диаметрі кішкентай

стерженьдер алуға мүмкіндік береді. Мыстын температуралық созылу

коэффициенті слюдадан 5 - 6 есе жоғары. Мыс созылган кезде слюдақагазда

снымен бірге созылып слюдалар бір -бірімен смола арқылы байланысқандықтан

олардын арасында созылган смолалы көпіршелер пайда болады. Солайша

оқшауламанын конструкциясы бұзылмайды. Қазіргі танда термореактивті

оқшауламаларды дайындаудын бір жолы бар.

Стержньді бірінші онын формасы мен геомтриялық өлшемі өзгермеуі

үшін эпокситті немесе басқа лакпен жағып стержньді термореактивті және

тұтқырлыңы өте жоғары лакпен сіндірілген лентамен орап шығады.

Оқшауланған стержнь қалыпты атмосфералық қысымда 70 С температурада 30

минут кептіріліп, сосын 4 сағат ваккумда, пресформада 2 сағат престеледі.

Осындай техникалық үрдістен кейін термореактивті смола лентанын

жекеленген бөліктерін байланыстырады. Бұл қосымша сіндіру процессін қажет

етпейді. Осыдан кейін стерженьді клейі аз еріткішсіз лентамен тағы бір орайды.

Лентанын толық қабатымен қапталған стерженьді енді ваккумда 150 - 160

С 4 - 6 сағат бойы термореактивті смоламен сіндіреді. Сол уақытта

термореактивті смола бүкіл қабатқа толыктай бірдей мөлшерде сінеді.

Слюдиниттін өзінін өткізгіштік қасиеті арқылы смола әр қабатқа біркелкі

таралады. Келесі кезен ол стеклослюдинитті гильза бетпен орау. Гильза арнайы

жолмен оралып, содан кейін жоғары температурада пресстте қыздырылада.

Көптеген термореактивті және термоплатикалық оқшауламаларды салыстыра

келіп мынандай тұжырымдамалар жасалған:

1.

Электрлік беріктігі бойынша екі оқшаулламанын шамалары бірдей

20

деуге болады, ал беріктігінін уақыт өтуі бойынша өзгенруі туралы нақты

статистикалық мәлімет жоқ. Жасанды жолмен ескіруге жүргізілген сынақтығ

көрсетуі бойынша термореактивті оқшаулама термопластикалық оқшауламаға

карағанда қызмет етуі ұзақ екенін көрсетті.

2.

Кенрнеуге қарағанда температураға тәуелдік жоғары екенін

көрсетті. Температуранын 20 С 120 С дейін көтергенде бастапқы мәндерінен

150 % ауыткыды, ал асфалты оқшауламада ауыткуы 200 - 250 % құрады.

3.

Оқшауламаын механикалық беріктігі көрсетілген. Дайын

оқшаулама диаметрі 10 мм болатын шармен тексеріледі. Себебі қысқа

тұйықталу тоғынын соққысы мен ұзақ режимді жұмыс режимінін әсері сондай.

4.

Термореактивті оқшауламанын жылу өткізгіштігі Швейцарлық

Изолаверке фирмасынын сынағы бойынша микаленталы оқшауламадан 60 %

жоғары. Осыдан қортынды шығаруға болады. Стеклослюдалы термореактивті

синтетикалық смола сіндірілген оқшауламанын микаленталы асфалтьобитумды

лакты және гилзалы шеллак лакты оқшауламадан әлде қайда артықшылығын

көруге болады. Сонымен қатар термореактивті оқшаулама табиғаты қатты және

майысуға бейім емес материал болғандықтан стерженьдерді пазаға

орналастыру үшін оған ен бірінші геомертиялық форманы беріп алу керек.

1. 3

Термопластикалық оқшаулама және онын конструкциясы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz