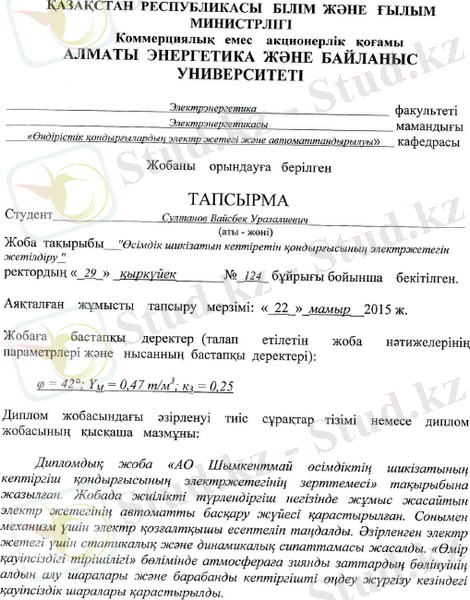

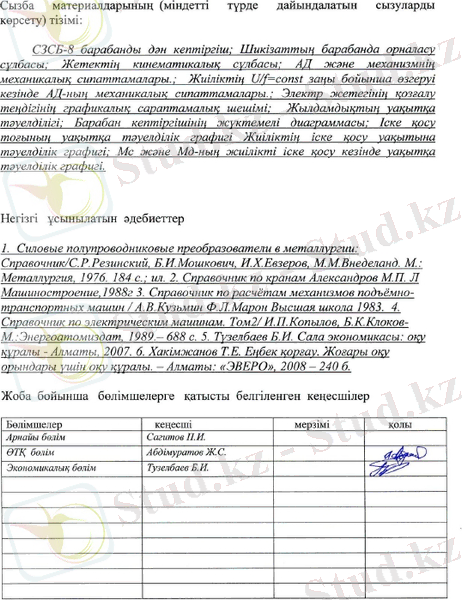

АО Шымкентмай өсімдіктік шикізатты барабанды кептіргіш қондырғысының электр жетегін жобалау және зерттеу

1

2

3

4

Аннотация

Дипломная работа написана на тему «Разработка электропривода

сушильной установки растительного сырья АО Шымкентмай ». В работе

рассмотрена система управления электроприводом, выполненная на основе

частотного преобразователя. В том числе, рассчитан и выбран двигатель для

механизма. Для разработанного электропривода построены статические и

динамические характеристики. В части «Охраны окружающей среды»

рассмотрены мероприятия по уменьшению вредных выбросов в атмосферу. В

части «Охрана труда и безопасность жизнедеятельности» приведены меры

безопасности при эксплуатации барабанной сушилки.

5

Annotation

Diploma thesis written on the topic "Development of the electric dryer herbal

AO Shymkentmay. " In the present work the electric control system, made on the

basis of the frequency converter. In particular, designed and selected for the motor

mechanism. For the developed actuator built static and dynamic characteristics. As

part of the "environment" considered measures to reduce harmful emissions into the

atmosphere. As part of the "Occupational health and safety of life" are safety

precautions when operating the dryer drum.

6

Аңдатпа

Дипломдық жоба «АО Шымкентмай өсімдіктің шикізатының кептіргіш

қондырғысының электржетегінің зерттемесі» тақырыбына жазылған. Жобада

жиілікті түрлендіргіш негізінде жұмыс жасайтын электр жетегінің автоматты

басқару жүйесі қарастырылған. Сонымен механизм үшін электр қозғалтқышы

есептеліп таңдалды. Әзірленген электр жетегі үшін статикалық және

динамикалық сипаттамасы жасалды. «Өмір қауіпсіздігі тірішілігі» бөлімінде

атмосфераға зиянды заттардың бөлінуінің алдын алу шаралары және

барабанды кептіргішті өңдеу жүргізу кезіндегі қауіпсіздік шаралары

қарастырылды.

7

Мазмұны

Кіріспе

11

1. 1

1. 2

1. 3

2

2. 1

2. 1. 2

2. 2

2. 3

2. 4

2. 5

3

5

Өсімдіктен алынатын шикізаттың физикалық -

механикалық қасиеттері

Тұқымды кептіру технологиясы

Өндіріс технологиясын және механизмнің құрылмасын

қысқаша суреттеу

Механизмдегі электр жетегінің түрін таңдау және электр

қозғалтқышының қуатын алдын-ала есептеу

Қозғалтқыштың қуатын алдын-ала есептеу және оны

таңдау

Кинематикалық есеп

Электр жетегінің статикалық режімдерінің есебі

Электр жетегінің динамикалық режімдерін есептеу

Басқару аппаратурасының сұлбасын суреттеу және оны

таңдау

М. П. Костенко заңы

Еңбекті қорғау және тіршілік ету қауіпсіздігі

Экономика

Қорытынды

Қолданылған әдебиеттер тізімі

8

10

12

15

18

18

24

33

40

47

57

60

81

Кіріспе

АО «Шымкентмай» звуыты 1942 жылғы жұмыс істей бастаған май

комбинаты базасының орнына 1993 жылдан бастап жұмыс істей бастады.

Зауыт май өндіруден Қазақстан мен Біріккен ұлттар ұйымы арасында ең ірі

зауыттар қатарына жатады.

Бұл жұмыста қарастырылатын объекті АО «Шымкентмай»

зауытындағы өнімді кептіретін кептіру қондырғысы болып табылады. Зерттеу

заты осы қондырғының электр жетегі. Кептіру қондырғылары материалдан

ылғалды булану процессі арқылы ажыратуға қызмет етеді.

Тапсырмаға механизмнің ерекшеліктерін қарастыру, электр жетегіне

қозғалтқыш таңдау және автоматты басқару жүйесін таңдау жұмыстары

кіреді. Басқару электр жетегін қолдану айтарлықтай электр энергиясын

үнемдеуге мүмкіндік береді.

9

1 Ғылыми-зерттеу бөлігі

1. 1 Өсімдіктен алынатын шикізаттың физикалық - механикалық

қасиеттері

Кептіру объектісі ретінде өсімдіктен алынатын шикізаттың маңызды

физикалық-механикалық қасиеті

-

бұл табиғи құлама бұрышымен

сипатталатын сусымалық болып табылады. Күнбағыс тұқымдарының

сусымалығына тұқымның ылғалдығы, құрамында бөгде қоспалардың болуы

және олардың сипатталуы, сондай-ақ, тұқымдар жылжыйтын беткей

анықтаушы мәнін тигізеді. Күнбағыстың құрғақ тұқымының табиғи иілу

бұрышы 27-ден 35°-қа дейін, ылғалды тұқымның - 42°-қа дейін ауытқиды,

бұл дәнді

дақылдарына қарағанда, айтарлықтай жоғары.

Күнбағыс

тұқымының осы ерекшеліктері, оларды ағынды өңдеген кезде, белгілі бір

қиындықтар туындатады. Салмағы жеңіл тұқымдар, ішкі үйкелудің көтеріңкі

коэффициентіне ие бола тұра, технологиялық сұлбаның кейбір телімдерінде

масақты дақылдарының немесе жүгері тұқымына қарағанда, баяу жылжыйды.

Сол себептен, күнбағыс тұқымдарымен жұмыс жасаған кезде, дән кептіргіш

тұрбасының диаметрі үлкен болуы тиіс және оларды жоғары иілу бұрышымен

қондырады.

Тұқымның ядросы мен жемісті қабығы арасында ауа қабатының болуы,

сондай-ақ, майдың елеулі деңгейде құрамдалуы дәнге қарағанда, күнбағыс

тұқымының анағұрлым төмен жылдамдықта болуының себебін келтіруге

болады. Сондықтан, шахта қораптары мен қыздыру камерасынан толыққанды

тұқымның шығарылуын болдырмау үшін кептіру агентінің жылдамдығы дәнді

дақылдарын кептіруге қарағанда, төмен болуы тиіс.

Күнбағыс тұқымдарының ұзартылған нысаны және беткейінің

салыстырмалы кедір-бұдыр болуы көтеріңкі қуыстылықты шарттайды.

Мысалға, күнбағыстың қуыстылығы 60-80%, ал күріштің 50-65, бидайдың 35-

45 және жүгерінің 35-55% ауытқиды. Демек, көтеріңкі қуыстылыққа ие бола

тұра, күнбағыс тұқымы кептіру агентінің кептіруге өтуі кезінде аз

қарсыластық көрсетіп, өзге дақылдардың тұқымдарына қарағанда, тезірек

кебеді.

Гигроскопиялық (ылғал тартқыш) - дәннің аса маңызды қасиеттерінің

бірі, ол дәнді сақтау және кептіру режімдерін анықтайды. Капиллярлы-кеуекті

коллоид денесі ретінде күнбағыс тұқымдары үшін барлық байланыс

нысандары сипатты болып келеді. Академик Л. А. Ребиндердің жіктеуі

бойынша олар химиялық, физика-химиялық және механикалық болып

бөлінеді. Тұқымдарды кептіру үрдісінде олардың негізгі физикалық және

химиялық қасиеттері сақталып қалуы тиіс, демек, химиялық байланысқан

ылғалды алып тастауға болмайды.

Күнбағыс тұқымдарының ылғалдылығын, бұл кезде химиялық және

адсорбциялы байланысқан ылғалдылық қалады, жиі кезде, шекті деп атайды.

Осы ылғал өмірлік үрдістерге қатыспайды, өзінің тіршілік етуін ұстап тұру

10

үшін оны басым көпшілік микроағза қолдана алмайды және сол себептен, ол

сақтау үрдісінде күнбағыс тұқымдарының төзімділігіне әсер етпейді. Демек,

тұқымдарды оларда басымдылықты адсорбциялы байланысқан су қалатындай

түрде, кептіру қажет.

Күнбағыс тұқымдарының тепе-тең ылғалдылығы, яғни бұл кезде тұқым

ылғал шығармайды және оны сіңірмейді, температураға, атмосфера ауасының

қатысты ылғалдылығына, майлығына тәуелді болып келеді.

Өзге жағдайлар тең болғанда, май дақылдарының тепе-тең ылғалдылығы

дәнді дақылдарына қарағанда, 2 есе аз. Бұл майлы дақылдарының

тұқымдарында гидрофил коллоидтерінің аз құрамдалуымен және майдың көп

мөлшерінің болуымен түсіндіріледі. Тұқымда майлықтың құрамы артқан

сайын, күнбағыстың тепе-тең ылғалдылығы азаяды,

себебі, майлық

жоғарылаған сайын, гидрофил затының құрамдалуы азайып, сәйкесінше,

гидрофобтың құрамдалуы ұлғаяды.

Күнбағыста қабықтың елеулі деңгейде құрамдалуы және оның жоғары

гигроскопиялығы ұтымды осциллирлеу режімін - кептіруді кезектестіру,

салқындату және сүйреуді әзірлеу үшін алғышарт болып табылады. Мысалға,

қарқынды үрлеу мен сүйреудің алмастыруын пайдалану, бұл кезде ылғал

қабықта шоғырланады,

кептірген кезде ылғал қайтарымының

қарқындылануына алып келеді, себебі, қабықтың ылғал өтімділігі, ядраға

қарағанда жоғары және булану аймағы беткейде болады.

Тұқымдардың құрамдас бөліктерінің тепе-тең ылғалдылығы бірдей емес:

қабықта ол көп, ал ядрада аз.

Күнбағыс тұқымының массасында

құрамдалатын органикалық және арамшөп қоспалары жоғары

гигроскопиялыққа ие болып келеді. Қатысты ылғалдылығы мен ауа

температурасы бірдей болғанда, органикалық арамшөп қоспаларының

теңдестірілген ылғалдылығы тұқымның теңдестірілген ылғалдылығынан 1, 8

есе жоғары.

Май тұқымдарының жылу алмасу қасиеттерін анықтайтын негізгі жылу

физикалық сипаттамалары - бұл жылу сыйымдылығы, жылу өтімділік

коэффициенттері және температура өтімділігі болып табылады. Қыздыру

және салқындату үрдістерінің өту жылдамдығын анықтайтын жылу

физикалық сипаттамалары жекелеген тұқымдары мен тұқым массасы үшін

әртүрлі, бірақ, екі жағдайда ең әуелі, тұқымның көлеміне, оның

ылғалдылығына, химиялық құрамына, майлығына, дәнінен айырылуы мен

температураға тәуелді болып келеді. Тұқым массасының жылу физикалық

көрсеткіштеріне оның құрамында болатын қоспалардың мөлшері мен

құрамына үлкен әсерін тигізеді.

Күнбағыс тұқымының ылғалдығы

17, 8%-ға

артқан кезде, жылу

сыйымдылығы желілік заң бойынша артады. Ылғалдылықтың 11 %-ға дейін

жоғарылауы жылу өтімділік коэффициентінің

артуына алып келеді,

ылғалдылықтың ары қарай жоғарылауы осы коэффициенттің өзгеруіне әсерін

тигізбейді. Ылғалдылық 11%-ға дейін ұлғайған кезде, тұқымның температура

өтімділік коэффициенті артады, ал ол ары қарай ұлғайған кезде төмендейді.

11

1. 2 Тұқымды кептіру технологиясы

Кептіру объектісі ретінде күнбағыс тұқымдарының өзіндік ерекше

қасиеттері, дәннің әртектілігі (ядраның, жемісті және тұқым қабығының

болуы), тұқымның көлемі, массасы мен ылғалдылығы бойынша табиғи

әртектілігі, жеміс қабығының төмен беріктігі, ылғалинерциялығы, төмен

жылу өтімділігі, жүйенің ақуызды және липид бөліктерінің термолабильдігі,

көтеріңкі өрт қауіптілігі кептіру әдісіне және кептілу құрылғыларының

құрылмасына ерекше талаптар қояды. Кептірген кезде, сапасы нашарламай,

майдың шығуы азаймауы тиіс, дәннің дарылуы және май қоспасының артуы

болмауы тиіс. Кептіру үрдісінде майдың қышқылды және йод мөлшерінің

артуына, күнбағыс майының дәмі мен тағамдық артықшылықтарының

өзгеруіне жол берілмейді.

Сақтау үрдісінде күнбағыс тұқымдарының технологиялық қасиеттерін

жақсартудың, сапасын сақтап қалу және төзімділігін жоғарылатудың ең

ұтымды әдістерінің бірі - бұл жылумен кептіру болып табылады.

Күнбағыс тұқымдарын кептірген кезде, тұқымды қыздыру температурасы

ғана емес, оның әсер ету ұзақтығы да аса жоғары мәнге ие болып келеді. Дара

дәні үшін жылу өтімділігі, температура өтімділігі коэффициенттерінің мәндері

тығыз қабаты үшін тура сондай көрсеткіштерінен айтарлықтай ерекшеленеді.

Тұқымдарды жылдам қыздыру үшін әрбір жеке дара дәннің қызуы жеке түрде

қамтамасыз етілетін кептіру аппаратының құрылмасы қажет. Бұл жағдайда

қыздыру ұзақтығын бірнеше секундқа дейін қысқартқан кезде, кептіру

агентінің температурасын айтарлықтай жоғарылатуға болады. Күнбағыс

тұқымдарын төмен температурада баяу кептіргенге қарағанда, жоғары

температурада қысқа мерзімді кептірген дұрыс.

Күнбағыс тұқымын кептірген кезде температура режімдерін негіздеп

таңда алу керек. Кептіру жылу мен электр энергиясының ең төмен деңгейдегі

шығындарымен жүруі, кептірілген материадың технологиялық қасиеттері ең

жақсы болғанда, ылғал ең жоғары жылдамдықпен жойылуы тиіс.

Кептіру - бұл бір уақытта жүретін және бір-біріне әсер ететін

құбылыстардың кешені болып табылады. Бұл - жылудың кептіру агентінен

оның беткейі арқылы кептірілетін материаға ауысуы, ылғалдың булануы,

ылғалдың материал ішінде орын ауыстыруы, ылғалдың материал беткейінен

кептіру аймағына ауысуы.

Ылғалдың булануына негізінен, екі үрдіс әсерін тигізеді: бұл ылғал-

өтімділік және ішкі жылу- және ылғал материалда ылғалды ауыстыруды

сипаттайтын термо-ылғал өтімділік. Ылғал буланған кезде беткей қабаттары

құрғайды. Ылғал мөлшерінің градиенті қалыптасады, яғни беткейге қарағанда,

материалдың ішінде ылғал көбірек. Бұл құбылыс ылғалдың ішкі қабаттарынан

беткей қабаттарына ығысуына алып келеді және ол ылғал өтімділік деп

аталады. Айта кететіні, материал температурасы жоғары болған сайын, бұл

орын ауыстыру да соғұрлым қарқынды болады. Осы жерден кептірудің

келесідей негізгі ережесі шығады: кептіру үрдісінің басында материалдың

12

рұқсат етілген ең жоғары температурасын ұстап тұру қажет, бұл кезде

күнбағыс тұқымдарының тағамдық, технологиялық, тұқымдық және өзге

артықшылықтарының нашарлауы байқалмауы тиіс.

Бірақ, ылғалдылық ылғал мөлшері градиентінің арқасында ғана емес, ол

температура градиентінің (термо-ылғал өтімділіктің) көмегімен де орнын

ауыстырады, яғни ылғал қыздырылуы төмен телімнен одан да қызған телімге

ауысады немесе басқа сөзбен айтқанда, ылғал жылу ағымының бағыты

бойынша жылжыйды.

Кептірудің қайсыбір тәсілін пайдалану бір жағдайда, ылғал өтімділігі,

сондай-ақ, термо-ылғал өтімділігінің нәтижесінде ылғалдың ығысу бағытына

сәйкес келуіне әрекеттесуі мүмкін, ал басқа жағдайда, ылғал өтімділігі

нәтижесінде ылғалдың булану үрдісі термо-ылғал өтімділігі нәтижесінде

ылғалдың булану үрдісін тежейді. Бірінші жағдайда, ылғалдың булану үрдісі

екіншіге қарағандай, анағұрлым қарқынды жүретін болады. Ылғалдың

булануының осы үрдістері бағыты бойынша сәйкес келуі үшін күнбағыс дәні

беткейінің температурасы ядра ішіндегі температурадан төмен болуы тиіс.

Дән беткейінің температурасы ядра ішіндегі температудан жоғары болған

кезде, кептіру айтарлықтай кідіретін болады.

Күнбағыс дәнін шахталы тікелей ағысты кептіргіштерінде кептірген

кезде, термо-ылғал өтімділік құбылысы ылғалдың ішінен беткейіне қарай

жылжуына кедергі келтіреді және ылғал ағымының қарқындылығы ылғал

өтімділігі нәтижесіндегі ылғал ағымының қарқындылығы мен термо-ылғал

өтімділік нәтижесіндегі ылғал ағымының қарқындылығы арасындағы

айырмаға тең. Кері циркуляциялы кептірген кезде ылғал өтімділігі үрдісінің

әсерінен, сондай-ақ,

термо-ылғал өтімділік ылғалдың әсерінен ылғал

буланады.

Кептіру үрдісінде материалдың температурасы кептіру агентігің

температурасына тең болмайды. Кептірудің алғашқы кезеңінде материал

температурасы суланған термометр температурасына тең, сондықтан, кептіру

агентінің жоғары температурасын алуға болады. Мысалға, ауа температурасы

200° С және оның ылғал мөлшері 0, 008 кг/ кг болғанда, суланған термометр

температурасы, сондай-ақ, материалдың температурасы 47° С-қа тең. Ауа

температурасы 350° С-қа дейін жоғарылаған кезде, ылғал мөлшері жоғарыда

көрсетілген қалпында сақталғанда, суланған термометрдің температурасы 60°

С-қа дейін жоғарылайды.

Материалды қысқа мерзімді қыздырған кезде, кептіру агентінің

температурасын айтарлықтай жоғарылатуға болады. Булану температурасы

(суланған термометрдің температурасы) материалды қыздырудың рұқсат

етілген температурасына тең немесе соған жақын болғанда, температура шекті

болып табылады.

Кептіру агентінің температурасы жоғары болғанда, дәнді рұқсат етілген

температураға дейін қыздыру және беткейдегі ылғалдың булануы бірнеше

секунд ішінде жүреді. Жылуды ары қарай келтіру мақсатқа лайықты болып

табылмайды. Осылайша, жылуды барынша пайдалану және тұқым сапасын

13

сақтау үшін қыздыру ұзақтығы шамалы болғанда, кептіру агентінің мүмкін ең

жоғары температурасын қолдану ұсынылады.

Май өңдеу өнеркәсібіндегі кәсіпорындарында стационарлы кептіру

қондырғылары: шахталы, барабанды, газды кері циркуляциялы, тұқымның

«қайнайтын» қабатымен және т. б. қолданылады. Кептіргіштер кептіру және

суыту камераларынан тұрады.

Күнбағыс тұқымдарын шахталы кептіргіш аппараттарында кептірген

кезде, оларды ең бастапқыда, арамшөп қоспаларынан тазалап алу керек,

себебі, олар кептірудің бітеліп қалуына және оның жанып кетуіне алып келуі

мүмкін. Ылғалдығы жоғары тұқымдары, осындай кептіру аппаратында екі, ал

кейде, үш мәрте кептіруге ұшыратылуы мүмкін. Бұл кезде, өңдеу

ағымдылығы бұзылады, ал бұл жаңадан түсетін тұқымдарымен жұмысты

қиындатады. Шахталы қималары бойынша біркелкі жүрмеудің нәтижесінде

оларды ыстық ауамен өңдеген кезде, тұқымдардың қыздырылылуы біркелкі

жүрмейді, температура 10 градусқа дейін ерекшеленуі мүмкін. Бұл шахта

қабырғаларында тұқымдардың ортаға қарағанда, баяу жылжыйтынымен

байланысты.

Бұдан бөлек,

кептірудің өткізгіштік қабілеттілігінің

жеткіліксіздігі тұқым бөлігінің қызып кетуіне алып келуі мүмкін.

Рециркуляциялы кептіру аппараттары, ағымы тікелейден ерекше, бір

циклда ылғалдылығы әртүрлі тұқымдарды кептіруге қолжеткізеді.

Тұқымдарды қабаты түсетін қыздыру камералары бар рециркуляциялы

кептіру аппараттарында кептіру технологиясы - тұқымдарды 250-350°С

температурасында ыстық ауаның жоғары көтерілетін ағымында қысқа

мерзімді қыздыруды кезектестіруден,

оларды суыту мен кері

циркуляциялаудан тұрады. Бұл әдіс кезінде тұқымды кептіре отырып бір

уақытта, ол арамшөп қоспаларынан да тазартылады. Күнбағыс тұқымдарын

кері циркуляция түріндегі кептіргіштерінде кептірген кезде, тұқымдарды

камераның барлық қимасы бойынша біркелкі бөліп үйлестірген, сондай-ақ,

қыздыру камерасында май шаңының жиналуына жол бермеу және қыздыру

камерасына оттықтан шығатын ұшқынның түсуін болдырмау өте маңызды,

себебі, бұл түрдегі кептіргіштері өртке қауіпті болып келеді.

Желдетілетін бункердің артықшылығы қатарына келесіні жатқызуға

болады - оның қарапайымдылығы және ұзақ пайдалану мерзімі. Кептірудің

жұмсақ режімдері күнбағыс тұқымдарының зақымдалуына жол бермейді.

Алайда, кептірудің мұндай тәсілі қалғандарынан уақыт бойынша әжептеуір

ұзағырақ және ол тұқымдарды кептірудің әркелкілігімен сипатталады. Мұны

болдырмау үшін, желдеткішті кезең сайын өшіріп тұру керек, ал технология

тұқымдарын - әбден араластыру қажет.

Жиі кезде, кәсіпорындарда шикі тұқымдардың ылғалдылығына тәуелді

болып келетін кептіру режімдері әртүрлі барабанды кептіру аппараттары

қолданылады. Бұл кезде кептіру агентінің (қызған ауаның) температурасы

күнбағыс тұқымының ылғалдылығы қаншалықты жоғары болса, ол да сондай

жоғары болуы тиіс. Тұқымдарды барабан түріндегі кептіргіштерінде кептіру

тұқымды ыстық ауамен үрлете отырып, оның себілетін қабатында жүргізіледі.

14

Кептіру басында кептіру агентінің температурасы, тұқымның ылғалдығына

тәуелді, 250-350 °С деңгейінде, кептіруден шыққан кезде - 50-80°С деңгейінде

ұсталып тұрады.

Орташа алғанда,

күнбағыс тұқымдарын барабанды

кептіргіштерінде кептіру уақыты 15-20 минутқа созылады.

Кептіргіштердің өзге түрлерімен салыстырғанда,

барабанды

кептіргіштері бірқатар артықшылыққа ие болып келеді: үрдісті толық

автоматтандыру мүмкіндігі ; әмбебаптылығы ; материалды қарқынды түрде

араластыру арқылы кептірудің жоғары сапасы ; ылғалдылығы жоғары, қоқыр -

соқым басқан материалды кептіру мүмкіндігі ; құрастыру қарапайымдылығы

( жұмыс істету үшін күрделі құрылыстары қажет етілмейді ) ; жұмыс істеу

сенімділігі ( тұрып қалу аймақтарының пайда болуы жоққа шығарылады ) ;

қолайлы бағасы ; электр энергияны төмен тұтынуы .

Осыны бастамаға ала отырып, барабан түріндегі кептіргішті таңдаймыз .

2 Технологиялық бөлім. Өндіріс технологиясын және механизмнің

құрылмасын қысқаша суреттеу

"Шымкентмай" АҚ кәсіпорнында майды өңдеу келесі кезеңдерден

тұрады: шикізатты дайындау; форпресстеу; шикі майды сүзгіден өткізу;

майды жомнан экстракциялау; форпресстелген және экстракция майларын

бөлек рафинациялау.

Майды шығару үшін тұқымды дайындау қадамында олар ластану мен

қоқыстан тазартылып, көлемі бойынша калибрленеді. Ары қарай тұқымдар

бөлініп, рушанкілері ұсақталып, ядрасы ұнтақталады.

Келесі қадам - бұл форпресстеу. Форпресстеу - бұл сығымдау (пресстеу)

арқылы тазартылған және ұсақталған тұқымнан өсімдік майын алу. Бұл

қадамда 60%-дан 85%-ға дейін майды алуға болады. Мұндай сығымдау «суық

сығымдау», ал алынған май шикі деп аталады. Ары қарай майды тұндырып,

оның құрамында суспендияланған бөлшектерді босату үшін майды сүзгіден

өткізеді.

Сүзгіден өткізудің мәні - майды сұйық орта (май) өтетін және

суспендияланған бөлшектері өтпейтін (немесе өтпейтін дерлік) жартылай

өткізгішті қалқанның қуыстары арқылы басып өткізуден тұрады.

Фопресстеуден кейін алынған жомды экстракцияға жібереді. Экстракция

үрдісінің негізінде өсімдік майының органикалық ерітінділерінде еру қабілеті

болады. "Шымкентмай" АҚ кәсіпорнында өсімдік шикізатынан алынатын

майды шығару үшін ерітінділер ретінде «А» маркалы экстракция бензинін

және нефраксті пайдаланады.

Рафинация келесі кезеңдерден тұрады: гидратация, нейтрализация

(бейтараптандыру), ағарту, тоңазыту, дезодорация.

Гидратацияның негізгі мақсаты - рафинирленбеген майдан фосфатид пен

кейбір гидрофиль заттарын алу болып табылады. Майды лимон немесе

фосфор қышқылының ерітіндісімен өңдейді, содан кейін сепараторды немесе

15

сыйымды аппараттарды қолдана отырып, араластырғыш құрылғысы -

нейтрализатор арқылы фазаға бөледі.

Нейтрализация май қышқылдарын жою үшін майды сілтімен өңдеу

үрдісінен тұрады.

Ағартуды әртүрлі пигменттерден (дақтардан) және сілтімен

нейтралдаудан кейінгі фосфатид пен сабын қалдықтарынан адсорбциялы

тазарту үшін қолданады. Адсорбент ретінде, тәртіп бойынша, қышқылмен

белсендірілген ағартылған жерді (сазды) - табиғи материал монтмориллонитті

пайдаланады.

Тоңазыту (винтерлеу) майдың құрамынан балауыз тәрізді заттарын алып

тастау үшін қолданылады.

Арнайы

аппарат

-

кристаллизатор

мен

экспозиторларында жүргізеді. Тоңазыту үрдісінде майды кизельгуртпен, не

болмаса перлитпен араластырады және оны 5-8оС температурасына дейін

ақырын суытады, содан кейін бірнеше сағат ұстап, сүзгілеуге жібереді.

Соңғы қадам дезодорация болып табылады. Дезодораторда болатын май

225 - 260 оС температурасында қатты бумен және сынап бағанасы 1-3 мм.

қалдық қысымымен өңделеді.

Нәтижесінде одорациялау заттары,

пестицидтер, гербицидтер мен май қышқылдары алынып тасталады.

Шымкентмай АҚ-да өсімдік майын жасап шығарудың технологиялық

сұлбасында майды өңдеу алдында шикізатты кептіру қарастырылмаған.

Тұқымды кептіру өсімдік майының сапасын айтарлықтай жақсартуға

мүмкіндік береді, сонымен бірге, ол қоймада сақтау мерзімін ұзартады, себебі,

ылғалдығы 7 пайыздан асатын тұқымдары тез бұзылады. Осыны бастамаға ала

отырып, өндіріс үрдісіне шикізатты кептіруге арналған арнайы қондырғыны

ендіру қажет деп есептеймін.

Барабан түріндегі таңдалған кептіргішті қарастырайық.

Барабан

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz