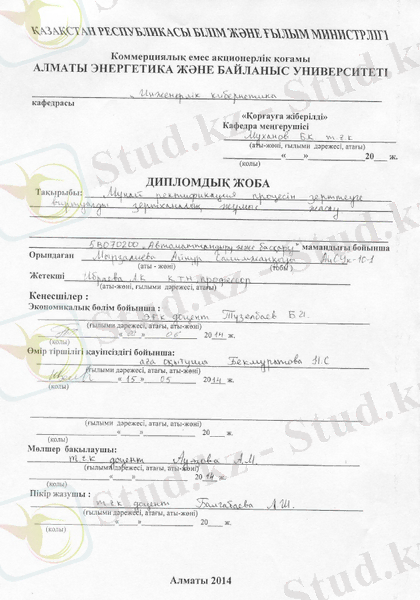

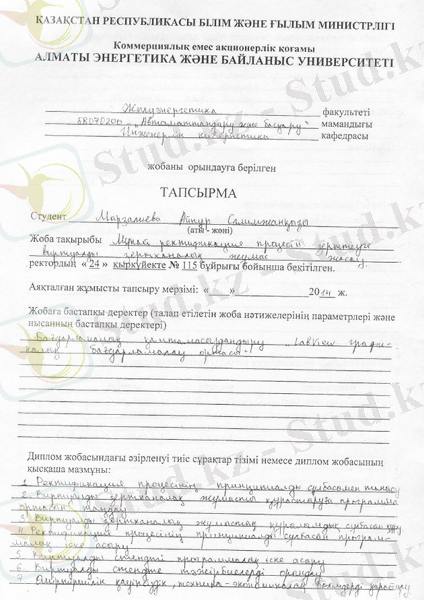

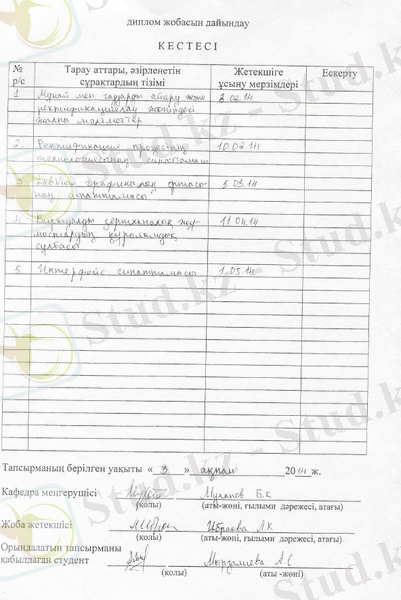

Автоматтандыру және басқару мамандығына арналған LabVIEW ортасында мұнай ректификациясының виртуалды зертханалық жұмыстарын әзірлеу

Аңдатпа

Дипломдық жобаның зерттеу нысаны ретінде ректификация

колонасының жоғарғы және төменгі бөлігі

қарастырылады. Мұнайдың

ректификациялау процесін зерттеу үшін зертханалық жұмыс кешенің жасау.

National Instruments компаниясының LabVIEW графикалық бағдарламалау

ортасы таңдалды. Жұмыс нәтижелері Алматы Энергетика және Байланыс

Университетінің Инженерлік кибернетика кафедрасының Автоматтандыру

және басқару мамандығының оқу үрдісінде қолданылады .

Сонымен қатар, берілген жұмыста экономика және өміртіршілік

қауіпсіздігі мәселелері қарастырылды.

Аннотация

В дипломном проекте в качестве объекта исследования рассматривается

верхная и нижная часть ректификационой колонны. Разработан комплекс

лабораторных работ для исследования процесса ректификации нефти. Для

реализации проекта выбрана среда графического программирования LabVIEW

компании National Instruments. Результаты будут использованы в учебном

процессе специальности Автоматизация и управления кафедры Инженерной

кибернетики Алматинского университета энергетики и связи.

Кроме того, выполнены задачи по экономике и безопасности

жизнедеятельности.

Мазмұны

Кіріспе

1 Бөлім. Әдеби шолу

1. 1 Қысқаша тарихи мәліметтер

1. 2 Мұнай мен газдарды айыру және ректификациялау жөніндегі

жалпы мәліметтер

2 Бөлім. Ректификация процесі

7

8

8

11

17

2. 1

2. 2

Ректификация процесінің негізгі технологиясы

Ректификация колоннасын есептеу

17

19

2. 3 Ректификация колонналары және олардың түйісу жабдықтарын

жіктеу

2. 3. 1 Ректификация колонналарында температуралық режимді реттеу

әдістері

2. 3. 2 Ректификация колоннасында қысым мен температура режимін

тандау

3 Бөлім. Қондырғыларды пайдалану бойынша LabView графикалық

бағдарламалау ортасында виртуалды зертханалық жұмысын өңдеу

25

30

32

34

3. 1

LabView графикалық программалау ортасының сипаттамасы

34

3. 2 Виртуалды зертханалық жұмыстардың құрылымы

3. 3 Интерфейс сипаттамасы

4 Бөлім. Техника - экономикалық бөлімі

38

40

46

4. 1

Бизнес жоспар

46

4. 1. 1 Виртуалды зертханалық жұмысты өңдеуге кететін шығындар

4. 1. 2 Маркетинг стратегиясы

4. 2 Қаржылық жоспар

4. 2. 1 Капиталдық салымдарды есептеу

4. 2. 2 Виртуалды зерханалық жұмысты өңдеу шығынын есептеу

4. 2. 3 Электроэнергияға кеткен шығын

4. 3 Жұмысшы жалақысы

4. 3. 1 Әлеуметтік салық

4. 3. 2 Амортизациялық шығын

4. 3. 3 Басқа шығындар

4. 4 Жасалатын жобаның келісімді бағасын анықтау

4. 4. 1 Жобадан түсетін пайда

4. 4. 2 Жобадан қаржыны қайтару есептемесі

5 Бөлім. Өміртіршілік қауіпсіздігі

5. 1 Дербес компьютер операторының еңбек жағдайларын талдау

5. 2 Оператор бөлмесінің ауа тазарту жүйесін есептеу

5. 3 Дербес компьютерді пайдалану ережелері

5. 4 Электроқауіпсіздік

Қорытынды

Қолданылған әдебиеттер тізімі

Кіріспе

47

47

48

48

49

49

50

50

50

51

51

52

53

53

54

56

60

61

65

66

Соңғы 10-15 жылда мұнай және газ өнеркәсіптерінде өзгерістер болып

жатыр. Мұнай газ саласында автоматтандырусыз технологиялық процесстер

жүргізілмейтіні белгілі. Шынында да негізгі технологиялық процесстерді

бақылап, басқарып, олардың ауытқуын қадағалау керек. Бөлек агрегаттарды

қашықтықтан қосып өшіріп, тиектерді ашып жауып, алдын ала есептелген

есептеулерге сүйене отырып, жұмыс режимін сақтай білу керек.

Өндіріске

микропроцессорлардың,

дербес компьютердердің,

қолданбалы программалы арқасында

автоматтандыру жүйесі түгелдей өзгерді.

Мұнай өңдеудің негізгі процесстерінің бірі болып ректификация

процессі болып табылады. Процестің негізгі мақсаты мұнайды фракцияларға

бөлу болып табылады. Электротермиялық қондырғысында (ЭТҚ)

сусыздандырылған және тұссыздандырылған мұнай насос арқылы

жылуалмастырғышқа жіберіледі. Онда мұнай 220-230 0С температураға дейін

қыздырылады да, ары қарай ректификациялық колоннаға жіберіледі.

Атмосфералық қысымда біріншілік айдау барысында мынадай өнімдер

түзіледі: негізінен пропан мен бутаннан тұратын сығылған (сұйыққа

айналдырған) газ, бензин фракциясы 30-180С аралығында айдалады, керосин

фракциясы, дизель фракциясы, мазут-мұнайды атмосфералық қысымда

айдағанда түзілетін қалдық. Бұл фракцияны кейде вакуумдық газойль деп

атайды. Гудрон-мазутты вакуумдық айдау кезінде қалатын қалдық. Оны

термиялық крекинг, кокстеу, битум мен тұтқырлығы жоғары майлар өндіруде

пайдаланады.

Дипломдық жобаның мақсаты «Типтік технологиялық үрдістерді және

өндірістерді автоматтандыру» пәні бойынша 5В070200- Автоматтандыру және

басқару

мамандығының студенттері үшін виртуалды зертханалық

жұмыстарды LabView графикалық бағдарламалау ортасында өңдеу

болып

табылады. Бұл лабораториялық жұмыс ректификаця процесін жетік меңгеру

үшін таптырмас шешім болып табылады. Жоғарыда айтылған мақсатқа жету

үшін келесi есептерді шешуге керек:

1. Ректификация процесінің принципиалды сұлбасымен танысу.

2. Виртуалды зертханалық жұмысты құрастыруға программа ортасын

таңдау.

3. Виртуалды зертханалық жұмыстың құрылымдық сұлбасын жасау.

4. Ректификация процесінің принципиалды сұлбасын программалық іске

асыру.

5. Виртуалды стендті программалық іске асыру.

6. Виртуалды стендте тәжірибелерді орындау.

7. Пайдаланушы нұсқауын жасау.

8. Экономикалық тиімділігін есептеу.

9. Өміртіршілік қауіпсіздік бөлімі.

1

Бөлім. Әдеби шолу

1. 1 Қысқаша тарихи мәліметтер

Мұнай тау жыныстарынан бөлінуі туралы ойлар әртүрлі дәуірдегі қол

жазбаларда кездеседі. Геродот (біздің дәуірге дейінгі 5 ғасырда) Плутарх,

Плиний (біздің дәуірге дейінгі1 ғасырда) және басқа ғалымдардың

еңбектерінде мұнайдың кен орындарының Өлік теңіз жағасында, Сирияда,

Персияда, Индияда, Жерорта мен Каспий жағалауында және Амударья

жағалауында барлығы келтіріледі.

Ерте заманнан бастап мұнайды отын және жарық аллу үшін

пайдаланған. Жарық шыраққа шикі мұнай құйылатын болғандықтан оның ең

тиімдісі жеңіл мұнай болған. Уақыт өткен сайын жеңіл мұнай жетпей, ауыр

мұнайды айдап шыраққа отын ала бастады. Сондай қарапайым мұнайды айдау

қондырғылары орта ғасырларда (16-ғасыр) Закавказда, Батыс Украйнада, Ухта

өзенінің бойында пайдаланды. 1821-1823 жж. Солтүстік Кавказда Моздок

қаласының аймағында аға-інілі Дубининдер бірінші болып мұнайды айдаудың

өндірістік қондырғысын іске қосты.

Англияда мұнайды айдауды 1848 ж. бастады, ал АҚШ-та Татусвилле

қаласында (Пенсильвания штатында) бірінші айдау қондырғысы 1860 ж. іске

қосылды.

Бірінші айдау қондырғыларындағы негізгі аппарат, оқтын-оқтын

істейтін, куб болып саналады, ал алатын бірден бір мақсатты өнім жарық

керосині болды. Жеңіл бензин фракциясын және ауыр қалдықты - мазутты,

басқа пайдалану жолы болмағандықтан, жағып жіберетін. Бірінші мұнай

зауытын Бакуде кен инженері Восбоиников 1837 ж. іске қосты.

Оқтын-оқты жұмыс істейтін кубтарды 19-ғасырдың 80-жылдары орыс

инженерлері А. Ф. Инчик, В. Г. Шухов және Н. Н. Елин ойлап тауып іске

асырған үздіксіз жұмыс істетін куб батарейлері ауыстырды. 1876 ж. сұйық

отынды жағу үшін форсунканы ойлып тапты, бұл бу қазандары үшін отын

есебінде мазутты пайдалануға мүмкіндік береді. Сол жылы орыстың ұлы

ғалымы Д. И. Менделеев мазуттан майларды алудың мүмкін екендігін

дәлелдеді. Осының нәтижесінде мұнай майлары осыған дейін кейбір

салаларда пайдаланып келген өсімдік және мал майларын ығыстыра бастады

да Ресейде, АҚШ-та және басқа кейбір мемлекеттерде мұнайдан майлар

өндіретін зауыттар салына бастады.

1890ж. В. Г. Шухов және С. П. Гаврилов үздіксіз жұмыс істейті құбырлы

мұнай айдау қондырғысын жасағандарына патент алды. Бұл қондырғы отпен

қыздыратын иілген құбырдан, буландырғыштан, ректификациялаушы

колоннадан және жылу алмастырушы аппараттан тұрады. Бұл қондырғы

қазіргі мұнайды айдау қондырғысындай еді. 1910ж. кейін мұнайды үздіксіз

айдау қондырғыларын барлық елдерде де көп қолдана бастады.

ХХ ғасырдың бірінші жартысындағы мұнай өндеу технологиясының өсу

жолдары. Мұнай өндеу өндірісінің өсуінің бастапқы дәуірі мұнайды алғашқы

бірінші айдау әдістерін пайдаланумен сипатталады, мұнда мұнайдың оның

құрамындабастапқы бар заттарды ғана бөлді. Одан әрі бензин, керосин, дизель

отыны сияқты өте құнды өнімдердің шығымын арттыру үшін тағы да олардың

сапасын көтеру мақсатында, мұнай өнімдері екінші өңдеу процестеріне өткізе

бастады. Екінші процестер, мұнайды алғашқы айдаудан алынға өнімдерді

өндеуді әртүрлі термиялық және химиялық әдістерді қолданумен

сипатталады.

Дүние жүзі бойынша мұнай өндеу көлемі соңғы жылдары, оың өндіру

қарқынына пропорционады өзгеріп келді.

1960-1970 жж. жақын Шығыс және Латынамерикалық арзан

мұнайлардың көптігінен, МӨЗ-дың қуаттары дүние жүзі бойынша күшті

қарқынмен, онымен қатар мұнай өңдеу көлемі де өсті. Дүние жүзілік мұнай

өндеу саласында сандық және сапалық секірістер 1970-1980 жж. яғни мұнай

құнының күрт өзгермеумен және соның әсерінен, оны өндірудің азаюымен

байланысты болды. Мұнайды өңдеудің көлемі жағынан жетекші рөл АҚШ-қа

тән. Бұл елде мұнай өндеу терендігі өте жоғары(86) және негізінен бензин

өндіруге (47% мұнайға) бағытталған. Канаданың да

мұнай өңдеудегі

көрсеткіштері АҚШ көрсеткіштеріне ұқсас және жақы.

Бұл кездерде бұрыңғы КСРО-да мұнай (газ конденсатын) өндіру және

өндеу жоғары қарқынмен өсуде болды. Батыс Сібірде, Қазақстанда үлкен

мұнай кен орындарының іске қосылып, көп мұнай бере бсатағандығынан,

батыс және солтүстік батыс аудандарда жаңа мұнай өңдеу өндірістері -

Белоруста Жаңаполоц және Мозыр, Литвада - Мажей, Украйнада -

Кременчук, Санкт-Петербург облысында Кириш, Қазақстанда - Шымкент

және Павлодар, Түркменияда - Красновод, Чарджоу және басқа жаңа МӨЗ

іске қосылды, кейбір бұрыңғы зауыттар күрделі жаңартудан өтті. Мұнай

өңдеудегі үлкен жетістік Еділ-Орал және Қазақстандағы мұнайлы аудандарда

өндірілген күкіртті, жоғарлы шайырлы және парафинді мұнаиларды өңдеудің

жаңа технологиясын жасау және игеру болып саналады.

Мұнай өңдеуде жаңа процестер, каталитикалық кретинг, платина

катализаторын пайдаланып каталитикалық риформинг, әртүрлі дистиляттарды

гидротазалау іске асырыла бастады. Сының нәтижесінде мұнай өнімдерінің

сапасы артты, мотор отындарын және органикалық синтезге қажетті

көмірсутекті шикі зат өндіру өсті. Өндіріс көлемінде пайдаланушы мқнай

шикі заттары жасанды май қышқылдарын, жасанды спирт, полиолефиндер,

жасанды талшықтар, жсанды каучук, минералды тыңайтқыштар өндіру

мақсатында кең өріс лды. Мұнаи шикі затын пайдалану, бұрын техникалық

мақсатта қолданылып келген көп азықтық заттар (бидай, картоп, майлар), бұл

мақсаттан босады [1] .

1970 жылдары мұнай өңдеуде үлкен қуатты және құрастырма

қондырғылар іске қосыла бастады. Қуаты 1-2 млн. т/ж мұнайда атмосфералық

айдау қондырғыларының орнына қуаты 6-8 млн. т/ж құрастырма, мұнайды

тұздардан айыру, алғашқы айдау және мұнай дистилляттарын екінші кезекте

өңдеуге қажетті процестері бар қондырғылар салына бастады; қуаты 300

мың т каталитикалық риформинг қондырғысы орнына 600-1000 мың т/ж

өңдейті қондырғылар істей бастады.

ЛК-6У құрастырма жүйесінде технологиялық процестерді

құрастырудың тиімділігі оларды пайдалануда дәлелденді. Екі ЛК-6У

жүйесінен тұратын зауыт сал, қуаты сондай, бірақ қондырғылары өз алдына

тұрған зауытпен салыстырғанда, металл шығыны 2, 6 есе, ал капиталдық

салымды 24% қысқартады, еңбек өнімділігі екі есе арттырады. Осындай 8 ЛК-

6У қондырғылары алты МӨЗ құрамында салынды.

Бұрыңғы КСРО-да 1980 жылдардың ортасында мұнай өндіру деңгейі

тұрақтанды (1985ж. 595 млн. т мұнай өндірілді) . Бұл қайта түзілмейтін, қоры

шектеулі, өте құндышикі заты толық және терең өңдеп пайдалануды талап

етті. Сонымен қатар, кейбір бұрын мұнайдың көп мөлшерін өңдеп келген

алқаптарда (Орал және Поволжье, Апшерон түбегі, Украина) оны өндіру

көлемі азайды, ал Батыс Сібірде тұрақтанып барып, кейін өндіру көлемі кеми

бастады. 1986-1990 жж. Каспий жағалауындағы терең су астындағы мен

континентальді шельфтердегі мұнай газ кен орындарын игере бастады. Жаңа

аудандарда мұнай өндіру қоны, әсіресе шельфте, қазіргі құнынан жоғары

болып, мұндай құнды шикі затты тиімді пайдалану қажеттігі туындайды.

Мұнай өндіру кеми бастады, өндірілген мұнайдың қымбатққа түсуі және

сұйық отын мен майларға сұраныстың артуына байланысты. Мұнай

өнімдерін өте тиімді пайдаланудың қажеттігі туындайды. Оларды

энергетикалық қондырғыларда (жылу электр станцияларында, үлкен

қазандықтарда) пайдалануды өте азайтукерек; қозғалтқыштардың

конструкцияларының, отынды және майлаушы материалдарды аз жұмсайтын,

тиімді түрін жасау қажет; мұнай және мұнай өнімдерінің шығынын өндіруші

орындарымен (мұнай кен орындарында, МӨЗ) қабат, пайдаланушыларды да

шығынын азайту керек; мұнайды өңдеуді тереңдету, әртүрлі термиялық және

химиялық әдістермен мұнайдан, оның бастапқы құрамындағы мөлшерден 1, 5-

1, 8 есе көп мөлдір мұнай өнімдерін өндіру қажеттігі туындайды.

Мұнайды терең өңдеу құжатын іске асыру үшін шикі затты жақсылап

дайындау, олардан катализатордың активтілігін төиендететін заттардан

(металдардан, асфальтендерден, күкірттен және басқа) тазарту қажет. Терең

өңдеуге керекті қондырғылар үшін, жоғары қысымдарда және

температураларда, сутегі және күкіртті сутегі ортасында жұмыс істеуге

есептелген арнайы құрал жабдықтар жасалуда.

Отындар мен майларды өндіру үшін мұнайдан басқа шикі зат түрлерін

пайдалану өте актуалды болып отыр. Қазіргі кезде автомобиль

қозғалтқыштарында отын есебінде бензиннің орнына сығылған табиғи газды

және сұйық газды (пропан және бутанды) көп қолдана бастады. Автомобиль

бензиндерінің компоненттері есебінде оттегі бар қосылыстарды, әсіресе метил

спирті мен изобутеленнен синтездеп алынатын метил-трет-бутил эфирін

қолданады.

1. 2 Мұнай мен газдарды айыру және ректификациялау жөніндегі

жалпы мәліметтер

Айыру (дистилляция) - бұл бастапқы қоспадан қайнау температуралары

бойынша бір-бірінен ажыратылатын мұнай мен газдардың фракцияларға

физикалық бөліну процесі. Процесті өткізу әдісі бойынша қарапайым және

күрделі деп бөледі.

Қарапайым айыру

біртіндеп, бір мәрте және көп мәрте буландыру

арқылы жүзеге асырылады.

Біртіндеп буландыру арқылы айыру мұнайды бастапқы температурадан

соңғы температураға дейін біртіндеп жылытудан тұрады және процесс кезінде

пайда болған буды үздіксіз бөліп және конденсациялап отырады. Мұнайды

айырудың бұл әдісі лаборатоиялық тәжирибеде оның фракциялық құрамын

анықтау үшін қолданылады.

Бір мәртелік айыру кезінде сұйықтық (мұнай) тиісті температураға дейін

жылытылады, пайда болған және теңестірілуге жеткізілген буды сұйық фаза -

қалдықтан бір рет бөледі. Бұл әдіс біртіндеп булау арқылы айыруға қарағанда

бірдей температура мен қысым жағдайында айырудың көп үлесін қамтамасыз

етеді. Мұнай айыру тәжірибесінде бұл жақсы қасиетті, мұнай крекингін

болдырмайтын шектеулі температурада буды барынша іріктеп алу үшін

қолданылады.

Көп мәрте буландыру арқылы айырудың мәні - алдыңғы процестегі

қалдық қатынасымен салыстырғанда бір реттік айыру процесін барынша

жоғары температурада және төмен қысымда ұдайы қайталау болып табылады.

Күрделі айыру процесін дефлегмациялық және ректификациялық

процестерден ажырата қарайды [2] .

Дефлегмациялы айыру кезінде пайда болған буды конденсациялайды да,

конденсаттың бір бөлігін флегма түрінде бу ағынына қарсы береді. Бу мен

сұйықтық ағынынның түйісуі нәтижесінде, жүйеден кеткен бу төмен

қайнайтын компоненттермен қосымша байиды, сөйтіп қоспалардың

ажыратылуы жақсарады.

Ректификациялы айыру - Ректификациялық колонна деп арнайы

қондырғылармен-ректификациялық табақшалармен

немесе

насадкамен-

қамтамасыз етілген вертикаль цилиндр тәріздес мұнайды айдап өндеуге

арналған аппаратты айтады (1. 1 сурет) . Табақшалар мен насадка колоннаның

бойымен көтерілген будын төмен қарай ағатын сұйықпен тығыз жанасуын

қамтамасыз етеді. Ректификациялық колоннаның жоғарғы жағынан төмен

жатқан тәрелкелерге үнемі сұйық (флегма) ағып түсіп жатады.

1. 1 сурет - Мұнайдың ректификациясы

Дайын өнімнің бір бөлігі (ректификакт) конденсацияланғаннан кейін

байытылған сұйық (суармалау) түрінде жоғарыдағы тәрелкеге қайтарылып

отырады. Колоннаның төменгі жағынан бу үздіксіз жоғары қарай көтеріліп

отырады. Колоннада бу ағымын үнемі тудырып отыру үшін колоннадан

шығарылатын қалдықтың бір бөлігі қыздырылып буға айналдырылады да

колоннаға кері қайтарылып отырады.

Қарапайым және күрделі қоспаларды ректификациялау периодты

немесе үздіксіз жұмыс жасайтын тізбектерде іске асырылады. Мерзімді

(периодты) жұмыс жасайтын тізбектер өнімділігі төмен қондырғыларда қөп

мөлшердегі фракцияларды алу және бөлудің жоғарғы нақтылығы қажет

болған жағдайларда қолданады (1. 2 сурет) . Шикізат айдаушы кубқа 1 оның

диаметрінің 2/3 биіктігіне дейін түседі, онда тұйық газдың буымен

қыздырылады. Ректификациялық қондырғының жұмыс атқарушының бірінші

кезеңінде қоспасының ең ұшқыш компонентін шығарып алады, мысалы:

бензолдық басты одан соң ауа температурасын көтермеле отырып, қайнау

температурасы жоғарырақ компонентті алады (бензол, толуол және т. б) . Өте

жоғары температурада қайнайтын қоспалар кубта қалады және кубтың

қалдығын қалыптастырады. Ректификациялау процессі аяқталғаннан кейін, ол

қайтадан шикізатпен толтырылады және ректифиуациялау қайтадан

басталады. Кезендік процесі жылудың көп шығындылығымен және

қондырғының

төмен өнімділігімен шартталады. Үздіксіз әрекеттегі

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz