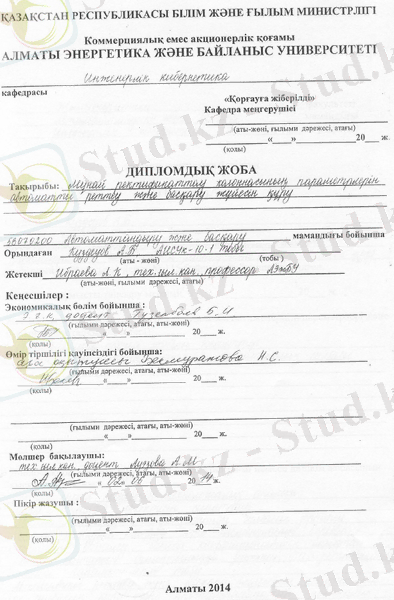

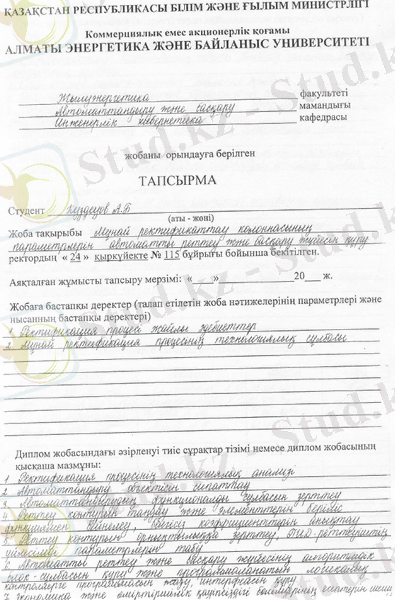

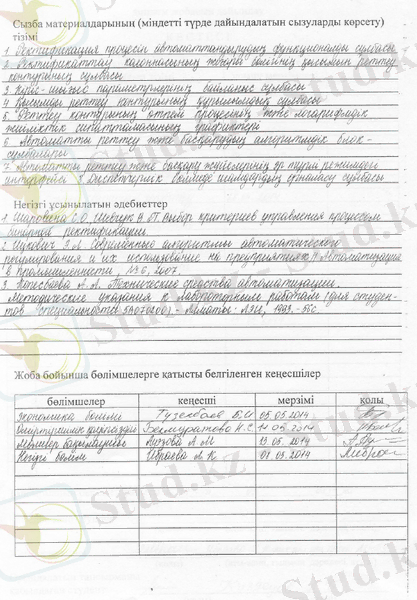

Мұнай ректификациялау колоннасының процестерін автоматтандыруға арналған программалық қамтамасыз етуді әзірлеу және зерттеу

7

8

9

10

Аңдатпа

Бұл дипломдық жобада мұнай ректификаттау колоннасындағы

процестерді автоматтандырудың программалық жиынтығын жасау және

зерттеу мәселелері қарастырылған.

Технлогиялық бөлімде мұнай ректификаттау колоннасын автоматты

басқару жүйесі және негізгі параметрлерді (қысым, температура, деңгей)

реттеу жүйелері жайлы ақпарат берілген.

Арнайы бөлімде мұнай ректификаттау колоннасының жоғары бөлігінің

қысымын

реттеу контуры құрастырылды. Беріліс функцияларының

коэффициенттері теориялық және практикалық жолмен анықталып, өтпелі

процес графигі алынып орнықтылыққа зерттелінді. TIA Portal интегралды

ортасында автоматты реттеу программасы жазылып, адам-машина интерфейсі

құрылды.

Экономикалық негіздеу бөлімінде мұнау ректификаттау процесін

автоматтандыру жүйесін құрудың тиімділіктері анықталды.

Өміртіршілік қауіпсіздігі бөлімінде мұнай ректификаттау колоннасының

операторлық бөлімінің жарықтандыру, электромагнит толқындардан қорғану

және микроклимат нормалары қарастырылды.

Аннотация

В данном дипломном проекте рассмотрены вопросы разработки и

исслледования комплекса

программ автоматизации для процесса

ректификации нефти в ректификационной колонне.

В технологической части описаны системы автоматического

регулирования и управления основными параметрами (давление, температура,

уровень) ректификационной колонны.

В специальной части построен контур регулирования давления в

верхней части ректификационной колонны. Были найдены коэффициенты

предаточной функций экспериментальным и

теоретическим методом,

построен график переходного Написана программа регулирования и создан

АРМ оператора в интегральной среде разработки программного обеспечения

TIA Portal.

В экономической части рассчитаны расходы на создание проекта и

определена его эффективность.

В разделе безопасности жизнедеятельности решена задача

искусственного освещения операторской комнаты, рассмотрена меры защиты

от электромагнитных излучений и определены нормы микроклимата.

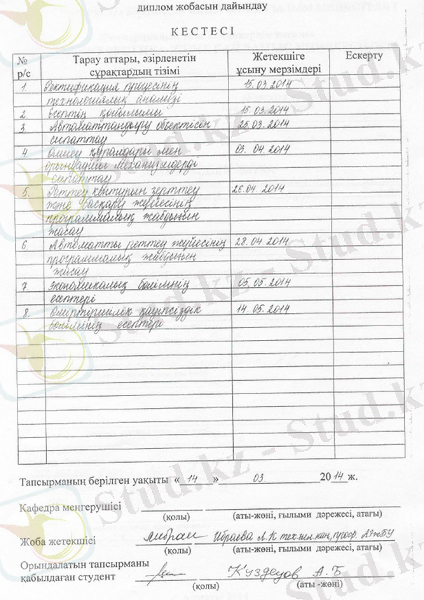

Мазмұны

11

Кіріспе

1 Технологиялық бөлім. Мұнай ректификаттау процесінің

технологиялық анализі

1. 1 Ректификация процесі

1. 2 Ректификация процесін басқару ерекшеліктері

1. 3 Автоматтандырудың техникалық тәсілдерін бағдарламалық

жабдықтау анализі

1. 4 Есептің қойылымы

1. 5 Автоматтандыру объектісін сипаттау

1. 6 Басқару жүйесінің элементтерін математикалық бейнелеу

2 Арнайы бөлім

2. 1 Өлшеу құралдары мен орындаушы механизмдерді таңдау

2. 2 Басқару жүйесінің деңгейлері

2. 3 Реттеу контурын зерттеу және бапқа келтіру

2. 4 Siemens CPU 313 еркін программаланатын логикалық контроллердің

мұнай ректификаттау процессінің параметрлерін автоматты реттеу және

басқару жүйесінің программалық жабдығын жасау

3 Техника экономикалық негіздеу

3. 1 Жобаның бейнеленуі

3. 2 Өндірістік жоспар

3. 3 Автоматтандыру жүйесінің эксплуатацияға кеткен шығындар

3. 4 Қаржы жоспары

4 Өміртіршілік қауіпсіздік бөлімі

4. 1 Ректификаттау колоннасының қоршаған ортаға әсері

4. 2 Өндірістік орынның жасанды жарықтандыру жүйесін есептеу

4. 3 Электромагнит сәулесінің жоғары деңгейінен қорғау

4. 4 Жайсыз микроклимат параметрлері

Қорытынды

Қолданылған әдебиеттер тізімі

А қосымша Айнымалылар кестесі

Б қосымша Программа листингі

Кіріспе

12

7

8

8

11

14

17

17

23

25

25

28

34

42

49

49

49

54

58

60

60

62

67

68

70

71

73

74

Ректификация - бұл жылу және масса алмасу процесі, қайнау

температуралары әр түрлі сұйықтықтарды бір -бірінен бөлу мақсатында

қолданылады.

Қазіргі таңда ректификация мұнай, химия, фармацевтика, металлургия,

ас, коксобензол салаларында кеңінен қолданылады. Ректификация процесі

арнайы ректификаттау колонналарында өтеді. Колонна жұмысының өнімділігі

мен сапасы колоннаға қойылатын алғашқы талап болып табылады. Осы

талапты қанағаттандыру үшін ректификаттау колоннасының параметрлерін (

қысым, деңгей, температура ) автоматты реттеу және басқару жүйесі құрылуы

қажет.

Дипломдық жұмыстың өзектілігі заманауи автоматтандыру жүйесін

енгізу арқылы мұнай ректификаттау секілді адам өміріне қауіпті

технологиялық процесстердің қауіпсіз және сапалы өтуін қамтамасыз ету.

Сапа мен қауіпсіздікті қамтамасыз ету есебі технологиялық процессті жоғары

дәрежеде автоматтандырылған бақылау, реттеу және басқару жүйелерін құру

арқылы ғана шешіледі.

Дипломдық жобаның мақсаты мұнау ректификаттау колоннасының

параметрлерін автоматты реттеу және басқару жүйесін программалық жабдық

жасаудың интегралды ортасы TIA Portal- да құру. TIA Portal Siemens

фирмасының Simatic программалық жабдықтарының эволюциялық даму

нәтижесінде пайда болған өнім. Құрамына логикалық контроллерлерді

программалау пакеті Step7 және адам - машина интерфейсін жасау пакеті

WinCC кіреді. Реттелетін параметр ретінде ректификаттау колоннасының

жоғары бөлігінің қысымы таңдалынды. Колонна жоғары бөлігінің қысымын

реттеу арқылы колонна жоғары бөлігінің температурасы тұрақты болады.

Нәтижесінде алынатын дайын өнімнің сапасы жоғарылайды. Колонна

деңгейін автоматты бақылау және басқару жүйесін құру арқылы

ректификация процессінің қауіпсіз өтуі қаматамасыз етіледі. Авариялық

жағдайдың болуын дәл уақытында хабардар етіледі. Басқару және реттеу

жүйесінің негізі болып Siemens фирмасының Simatic апараттық және

программалық жабдықтары болып табылады.

1

Технологиялық бөлім. Мұнай ректификаттау процесінің

технологиялық анализі

13

1. 1 Ректификация процесі

Ректификация - бұл жылу және масса алмасатын процес, компоненттері

қайнау температурасы бойынша әр түрлі сұйықтықтарды бір бірінен бөлу

үшін қолданылады. Құрамы мен температурасы бірдей емес бу мен

сұйықтықтың ағындары әсерлесу арқылы процес жүзеге асады. Себебі, бу

құрамында сұйықтықпен салыстырғанда жоғары қайнау компоненттері

көбірек және температурасы жоғары.

Масса алмасу - зат құрамындағы таратылған заттың дифузиясы арқылы

өтетін процес. Бұл әдіс химия, мұнай, газ, ас, химия - фармацевтика

өндірістерінде және басқада шаруашылықтың көптеген саласында кеңінен

қолданылады. Осындай процесстердің бірі

ректификация

-

аралас

сұйықтықты таза компоненттерге бөлу процесі. Бұл күрделі процес, көтеріліп

келе жаткан бу мен оған қарсы ағып келе жатқан сұйықтықтың (флегма)

әсерлесуі, заттың сұйық күйден бу күйге және керісінше бу күйден

сұйықтыққа өтүін қамтитын процес.

Қазіргі уақытта ректификация табиғи көміртекті фракцияларға бөлу

үшін мұнай өңдеуде кеңінен қолданылады. Металлургияда сирек металлдарды

алдын ала металл тұздарымен байыту үшін қолданылады. Оттегі өндірісінде

газдың сұйық құрамын ауаны алдын ала жағу арқылы тазарту мақсатымен

қолданылады.

Ректификаттау құрал жабдықтары екі түрге бөлінеді: негізгі және

көмекші. Негізгі жабдыққа ректификаттау колоннасы және табақшалар

жатады. Колонна тік орналасқан жабық цилиндр, ішінде табақшалар немесе

сұғындырмалар орнатылған. Табақшалар мен сұғындырмалар міндеті - фаза

аралық бетті дамыту және бу мен сұйықтық арасындағы бетті жақсарту.

Табақшалы, сұғындырмалы, торлы, қабықшалы және ротор

-

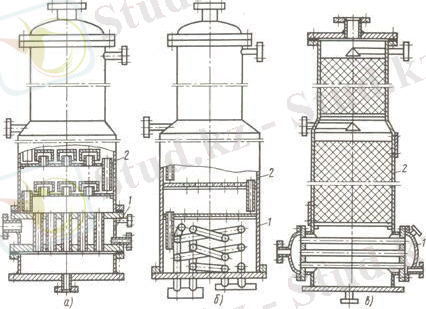

қабықшалы колонналар бар. Табақшалы ректификаттау колонналарында (1. 1a

сурет) бу фазасы көпіршіктер мен кішігірім ағындар түрінде сұйықтық

қабаттары арқылы табақшада өтеді.

Мұнайхимиялық және химиялық өнеркәсіпте табақшаларды

орналастыру амалдарының көптеген түрлерінен стандартты конструкциялы

түрі негізгі болып табылады.

Табақшалы колонналардың артықшылығы

(сұғындырмалы және

қабықшалы колонналармен салыстырғанда) бірдей өнім бере тұра салмағы

жеңілірек және ауыртпалықты өзгерткен сәтте тұрақты жұмыс істеуі.

Кемшілігі бу ағынына түсіретін жоғары гидравликалық кедергісі, бұл

қысымның және сұйықтықтың қайнау температуасының жоғарылауына себеп

болады.

14

а - табақшалы колонна; б - торлы колонна; в - сұғындырмалы колонна

1. 1 сурет - Ректификаттау колонналарының конструкциясы

Торлы колонналарды (1. 1б сурет) көп жағдайда спирт және сұйық

ауаны ректификаттауда колданады. Олар үшін сұйықтық және буға рұқсат

етілген жүктемелері салыстырмалы түрде үлкен емес, бірақ олардың

жұмысын реттеу қиыншылық тудырады.

Сұғындырмалы колонналарда сұйықтық қабықша түрінде (1. 1в сурет)

сұғындырма бетімен немесе тік орналасқан құбырлардың ішкі немесе сыртқы

бетімен ағады. Бұл колонналардың артықшылығы - гидравликалық кедергінің

төмен болуы.

Мұнай ректификаттаудың технологиялық процессі:

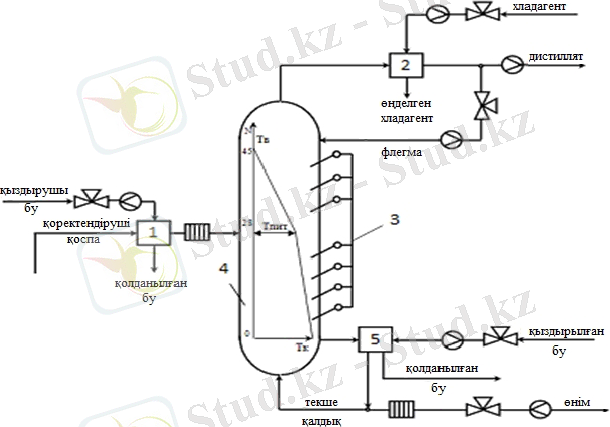

Технологиялық процесс сұлбасы 1. 2 суретте көрсетілген. Қыздырылған

тұзсыз және ылғалсыз мұнай ағыны ректификаттау колоннасына ағып түседі.

Бұл жерде ректификаттау процессі өтеді, бұл - жылу және масса алмасу

арқылы қайнау температурасы әр түрлі сұйықтықтарды бір бірінен ажырату

процессі. Ажырату - бу мен сұйықтықты бір біріне көп рет әсерлестіру

арқылы жүзеге асады. Колоннада әр табақша арқылы керітокпен 2ағын өтеді:

- сұйықтық - флегма, жоғары орналасқан табақшадан төменгі табақшаға

ағады;

- төменгі табақшадан жоғарғы табақшаға көтерілетін бу ағыны.

Табақшаға келіп түскен бу мен сұйықтық тепе теңдік күйде болмайды,

бірақ сол күйге ұмтылады. Жоғары табақшадағы сұйықтық температурасы

жоғары алаңға келген кезде оның құрамындағы төмен қайнайтын

компоненттердің белгілі мөлшері буға айналады, сол себепті сұйықтық

құрамында оның концентрациясы төмендейді.

15

Төменгі табақшадан келетін бу ағыны температурасы төмен алаңға

келген кезде жоғары қайнайтын өнімнің бір бөлігі конденсацияланады,

сұйықтыққа айналады.

1 - жылуалмастырғыш, 2 - дефлегматор, 3 - температура датчиктері, 4 -

ректификаттау колоннасы, 5 - шығарылмалы қыздырғыш

1. 2 сурет - Технологиялық процесс сұлбасы

Бу құрамындағы компонент концентрациясы төмендейді, ал төмен

қайнайтын компоненттікі жоғарылайды. Бу және сұйықтықтың фракциондық

құрамы колонна биіктігі бойынша үздіксіз өзгеріп отырады. Ректификаттау

колоннасының шикізат енгізу орнынан жоғары орналасқан бөлігі

концентрациялау, ал енгізуден төмен орналасқан бөлігі - айдау бөлігі деп

аталады.

Концентрациялау бөлігінің жоғары жағынан бу фазасында қажетті

тазалықта тұтас өнім - ректификат алынады, ал төменгі табақшадан жеткілікті

мөлшерде төмен қайнайтын компоненттері бар сұйықтық алынады. Айдау

бөлігінде осы сұйықтықтан жеңіл қайнайтын фракцияларды буландыру

процессі өтеді, ал колоннаның төменгі жағынан жоғары қайнайтын өнім -

текше қалдық шығарылады.

Колоннаның жоғары бөлігінен көмірсутек газдар қоспасы, бензин және

су булары ауа суытқыш конденсаторлаға жіберіледі. Бұл жерде ауа арқылы

16

35oС дейін суыту арқылы булар конденсацияланады. Конденсат суландыру

бөліміне келіп түседі. Бұл жерде конденсат суытылады және су мен бензинға

бөлінеді. Су сыртқа шығарылу арқылы құрылғыдан шығарылады.

Бензин суландыру бөлімінен сорғыларға келіп түседі. Бензиннің бір

бөлігі осы сорғылар арқылы өткір суландыру ретінде колоннаның жоғары

бөлігіне жіберіледі. Бензиннің қалған бөлігі орнықты температурамен клапан

арқылы құрылғыдан дайын өнім ретінде шығарылады.

Колонна ішінде және сыйымдылықта қысым рұқсат етілген максимал

мәннен асып кетпеуін алдын алу үшін қолмен басқарылатын клапандар

орнатылған.

Алдын ала жылуалмастырғышта қызыдырудан өткен дайын бензин

колоннаның төменгі жағынан сорғылар арқылы ары қарай өңделуге

жіберіледі.

Қосымша ретінде артық мұнайды авариялық жағдайда шикізат паркіне

кері айдау мүмкіншілігі қарастырылған.

1. 3

Ректификация процесін басқару ерекшеліктері

Колоннадағы температура және қысым секілді

параметрлер

ректификация процесін дұрыс жүргізүді және экономикалық көрсеткіштерді

тиімді етуді қамтамасыз етеді.

Ректификаттау колонналарының тиімді жұмыс істеуі өңделетін шикізат

түріне, эксплутация режиміне, жұмыс істеу шарттарына, автоматизациялау

жүйесінің жұмысына, колонна және табақшалар монтажының сапасына өте

тәуелді. Өндірістік біртипті құрылғы колонналардың тиімділігі жайлы

практикалық деректер әр түрлі болып келеді. Бірақ, бұл көрсеткіштер

жобалауда колоннаның жұмыс істеу мінездемесін таңдауға, бастапқы басқару

жүйесінің ретеуіш коэффициенттерін алуға мүмкіншілік береді.

Қарапайым ректификаттау колонна құрамында бір шикізат ағыны, екі

өнім ағыны, бір жылу алғыш және бір жылу түсіргіш аппарат соңында бар.

ТҚК және ЖҚК байытылған қоспаны екі фракцияға берілген мөлшерде

немесе құрамында белгіленген мөлшерде тұтас компоненттерді

ректификаттау үшін толық ректификаттау колоннасының технологиялық

сұлбасы қолданылады. Бұл аппаратта шикізат колонна ортасы - қорек

табақшасына беріледі. ТҚК немесе фракцияларға байытылған дистиллят

жоғарыдан алынады, ал ЖҚК байытылған қалдық колоннаның төменгі

жағынан алынады. Шикізат енгізу бөлігінен жоғары орналасқан секция -

концентрациялы немесе бекітуші, ал шикізат енгізу бөлігінен төмен

орналасқан секция - айдау немесе тауысушы деп аталады.

Бірнеше өнім алуға арналған (аралық) ректификаттау колонналарына

материалды және жылу ағынымен байланысқан колонналар тобын жатқызуға

болады. Жеке колонналардың бір бірімен байланысу тәсілдерін (құрылғының

технологиялық сұлбасын таңдау) технико - экономикалық есептеулер арқылы

және алынатын өнімнің жылулық тұрақтылығы мен хладагенттің, жылу

тасымалдағыштардың сәйкес мөлшері болуы анықтайды.

17

Үздіксіз жұмыс істейтін үлкен өндіріс орындарындағы құрылғылар үшін

жылулық сұлбаны дұрыс таңдау жылулық баланс негізінде шешіледі және

салмақты экономикалық маңызды болып табылады.

Бақылауға келесі параметрлер жатады: бастапқы қоспа шығыны,

дистиллят, флегма, текше қалдығы, жылу- және хладотасымалдағыштар,

соңғы өнімнің құрамы мен температурасы, бастапқы қоспа температурасы,

колонна деңгейі бойынша температура профилі, колонна текше деңгейі,

колоннаның төменгі және жоғарғы бөлігінің қысымы, қосымша осы

қысымдардың құлдырауы.

Жоғарыда аталған параметрлердің колонна жұмысына әсерін

қарастытрайық. Бастапқы қоспа колоннаға жеткіліксіз мөлшерде енгізіледі

деп тұжырымдайық. Бұл дистилляттағы ТҚК мөлшерін көбеюіне алып келеді

және сол себепті колонна өнімділігі төмендейді. Кері жағдайда, бастапқы

қоспа мөлшері артық болса, ТҚК буландыруға қажет жылу жетіспей колонна

құрамында ЖҚК мөлшері көбейіп кетеді және алынатын өнім сапасы

төмендейді.

Сол себепті, колонна экономды түрде жұмыс жасап және таза өнім беруі

үшін колонна жүктемесін тұрақтандыру қажет. Берілген жағдайда бұл мүмкін

емес, себебі, бастапқы шығын мөлшері алдыңғы процесс жүрісіне

байланысты, сол себепті жүктеме өзгерісін қатты кедергі әсер ретінде

қарастыру қажет.

Бастапқы қоспа құрамын өзгерту колонна жұмысына кері әсер етеді,

себебі бастапқы қоспа құрамында ЖҚК мөлшерін азайту ТҚК буландыруға

қажет жылу мөлшерін азайтуға алып келеді. Колоннадағы температура

жоғарылайды, ал колоннаға тапсырылған өнімділік мөлшері бұзылады. Кері

жағдайда, бастапқы қоспа құрамында ЖҚК мөлшері жоғарыласа, алынатын

өнім сапасы нашарлайды. Бастапқы қоспа құрамының жиі және бірталай

ауытқулары процессті реттеуді қиындатады, себебі бастапқы қоспа құрамы

тұрақтылыққа жатпайды, осыны автоматтандырудың принципиалды амалын

таңдағанда есепке алу қажет.

Ректификация процессінде бастапқы қоспа температурасы өте маңызды

болып табылады. Егер қоспа колоннаға қайнау температурасынан төмен

температурада келіп түссе, оны колоннаның төменгі жағынан келетін булар

арқылы қыздырылу керек. Осы жағдайды бу конденсациясы жоғарылайды,

ректификация процесс режимі бұзылады. Сол себепті, бастапқы қоспа

температурасын жылутасымалдағыш шығынын өзгерту арқылы

тұрақтандырылады. Осылайша бір әсердің саны азаяды.

Колонна ішіндегі бу жылдамдығы қатты қыздырылған бу шығынына

байланысты, ол өз кезегінде процесс интенсивтілігін және үнемділігін

анықтайды. Бу жылдамдығы жоғарыласа - көбік пен шашырау қабаттары да

көбейеді, осыған орай компоненттер бөлінуі интенсивті түрде өтеді. Басқа

жағынан, бу жылдамдығын жоғарылату колоннада «қақалу» құбылысына

алып келуі мүмкін, бұл жағдайда бу ағыны сұйықтықтың табақшалар

18

бойымен ағуына кедергі тудырады. Үздіксіз жүктеме арқылы бу беруді

тұрақтандыруға болады. Колоннаны айнымалы жүктегенде ол өзгеріске

байланысты өзгеріп отыруы қажет.

Шығарылмалы қайнатқыш пен колонна жақсы жұмыс істеуін және

материалдық балансты ұстап тұруды қамтамасыз ету үшін колонна ішіндегі

деңгейді тұрақтандыру қажет, себебі бастапқы қоспа құрамы мен шығынын

өзгерткенде олда өзгеріске ұшырауы мүмкін.

Колоннаға флегма берілісіне дистиллят тазалығы байланысты. Флегма

берілісін көбейту біршетінен колоннаның текше сұйықтық бойынша

өнімділігін жоғарылатады, бірақ, басқа бір жағынан, артық флегманы

буландыруға кететін жылу шығынын арттырады, яғни процесс үнемділігін

төмендетеді.

Булық және сұйықтықтық фазалар құрамы әр табақшада температура

мен қысымға тәуелді. Егер қысым тұрақтандырылса - температура мен құрам

арасындағы байланыс бір мәнді болады. Сол себепті алынатын құрам

ағындары жайлы жылдам ақпараттар алуды температура арқылы қадағалауға

болады. Бақылау колонна шығысындағы ағындарға температура датчигін

жақын орналастыру арқылы жүзеге асады, ал өнім құрамын бақылау

құрылғылары температура өлшеуіштерді периодты түрде түзетіп отыруға

қызмет етеді.

Колоннада қысымды тұрақтандыру мүмкіншілігін қарастырайық.

Қысым өзгерісін тудыратын фактор: бастапқы қоспа мөлшері мен құрамының,

флегма мөлшерінің тербелісі. Колоннаның жоғарғы бөлігінде қысымды

тұрақтандыру берілген тұтас өнім құрамын ұстап тұру үшін ғана емес,

қосымша, колоннаның гидродинамикалық режимін дұрыс жүруін қамтамасыз

ету үшін қажет, себебі қысым түсіп кеткен жағдайда колонна «қақалуы»

мүмкін, ал қысым өсіп кеткен жағдайда бу ағынының жылдамдығы

төмендейді, бұл өз кезегінде құрылғының өнімділігіне кедергі болады. Текше

ішіндегі бу қысымын тұрақтандыру қажет емес, себебі ректификация

колоннасы осы параметр бойынша жақсы енігзілген өзін реттеу қасиеттеріне

ие, ал қысымды колоннаның бекітілген бөлігінде реттеген кезде текше

ішіндегі қысым бірнеше минуттан соң білгілі мәнге ие болады (колоннаның

жоғарғы бөлігінен сәл жоғары) . Егер қысым тұрақталған болса, текше қалдық

құрамы тек температураға тәуелді болады.

Колоннадағы температураның ректификация процессінің сапасына

әсерін қарастырайық. Колонна текшесінде температура төмендеген жағдайда

текше қалдығының булану интенсивтілігі төмендейді, біріншіден текшедегі

қысым құлайды, сосын жоғарғы бөлікте төмендейді. Қысым реттеуіш

хладагенттің дефлегматорға келуіне кедергі түсіреді, сол себепті колоннадан

бу алу төмендейді. ТҚК бір бөлігі колонна текшесіне келіп түсу салдарынан

алынатын өнім сапасы нашарлайды. Колоннада температура жоғарылауы

дистиллят құрамында ЖҚК мөлшерін көбейтеді, осыдан колонна өнімділігі

төмендейді. Тұрақты қысымда колонна температурасы бастапқы қоспа

19

параметрлеріне, қайнатқышқа берілетін флегма және бу мөлшеріне тәуелді.

Реттеуші параметр ретінде температураны таңдаған жағдайда колоннаның көп

сыйымдылықты өзара байланысқан параметрлі объект екенін есепке алу

керек.

Өзгеше рөлді физико - химиялық айнымалыларды реттеуге беру керек.

Мұндай айнымалыларға жататындар: өнім буы мен эталонды сұйықтықтың

парциалды қысым айырмалары, тығыздық, тұтану температурасы, өнім мен

эталонды сұйықтықтың қайнау температурасының айырымы, қайнау басы мен

аяғы. Шығысы эталонды сұйықтық пен өнім параметрлері айырымына

пропроционал сигналға ие болатын құрылғылар айрықша таңдалынады, себебі

олардың шығысын реттеуіш сұлбаларында қолдануға болады.

1. 4

Автоматтандырудың техникалық тәсілдерін бағдарламалық

жабдықтау анализі

Ақпарат құралдарының тез дамуына байланысты бағдарламалау

тәсілдері мен бағдарламалау жабдықтарына көбірек көңіл бөлген жөн. Ең кең

тараған SCADA-жүйелер (Supervisory Control And Data Acquisition) . Бұл жүйе

технологиялық объекттерді модельдеуге және сан алуан жұмыс режимдерін

зерттеуге мүмкіндік береді.

Қазіргі әлемде автоматтандыру жүйелерінің негізгі ерекшелігі -

барлық жүйелердің интеграциялау дәрежесінің жоғары болуы. Олардың кез

келгеніне басқару объектілері, орындаушы механизмдер, ақпаратты тіркейтін

және өңдейтін апараттар, оператор жұмыс орындары, деректер қоры сервері

енеді. SCADA - жүйе стандартты байланыс аймақтарында (ARCNET,

ETHERNET) стандартты протоколдарды (NETBIOS, TCP/IP) қолдану арқылы

жұмыс істеуді қамтамасыз ету керек, қосымша индустриялық интерфейс

классына (PROFIBUS, CANBUS, LON, MODBUS)

жататын танымал

байланыс стандарттар жабдықтарымен жұмыс жасай білуі қажет, олар өз

кезегінде «клиент-сервер» архитектурасына негізделген. Барлық өнеркәсіптік

басқару және бақылау жүйелері MODBUS-байланыстармен жұмыс істеуге

арналған бағдарламалық драйверларға ие.

Ақпараттық тығыздылыққа және басқару объектісінің күрделілігіне

байланысты SCADA-жүйелер технологиялық процессті автоматтандырылған

басқару жүйесінің қажетті бөлігі болуы шарт емес. Мұндай жүйелер

технологиялық (өндіріс, энергия өндіру, қайта өңдеу), инфраструктуралық

(энергияны тарату), қосымша процесстер (микроклиматты басқару) үшін

қолданылады. SCADA - басқарылатын объект жайлы ақпаратты жинауға,

өңдеуге, көрсетуге және архивтеуге арналған өндірістік компьютерге

орнатылған бағдарламалық жабдық. Бұл бағдарлама құрамында адам-машина

интерфейсі (Human-Machine Interface), диспетчерлік жүйе, датчиктерге

жалғанған объектпен байланысу және датчиктен келген сингалды цифрлік

кодқа түрлендіру құралдар, бағдарламалатын логикалық контроллер.

Қазіргі таңда SCADA-жүйелерді жасау инструменттер түрі көп (1. 1

кесте), мысалы TRACE MODE, CoDeSys, IsaGRAF, MULTIPROG wt,

20

OpenPCS, SoftCONTROL, iCon-L, SIMATIC WinCC. Осылардың бірнешесін

қысқаша қарастырайық.

1. 1 к е с т е - SCADA-жүйелер

ISaGRAF

-

бағдарламаланатын логикалық контроллерлерге

қолданбалы бағдарламаларды жасау үшін арналған құрал, локальды немесе

таратылған басқару жүйесін орнатуға мүмкіншілік береді. Технология негізі -

үстеме жасау ортамы (ISaGRAF Workbench) және әр түрлі апаратты-

бағдарламалы платформаларға бейімделетін орындаушы жүйе (ISaGRAF

Runtime) . Қазіргі уақытта ICS Triplex ISaGRAF компаниясы тарапынан

ISaGRAF өндіріледі және таратылады.

SIMATIC WinCC (Windows Control Center) - адам-машина интерфейс

жүйесі, Siemens AG компаниясының SIMATIC автоматтандыру жүйелер

отбасының бір бөлігі. Microsoft Windows NT операционды жүйелер отбасы

басқаруымен жұмыс істейді.

TIA Portal (Totally Integrated Automation Portal)

- бағдарламалық

... жалғасыжабдықты әзірлеудің интегралды ортамы, технологиялық процесстерді

жетектер мен контроллерлер деңгейінен адам - машина интерфейсіне дейін

автоматтандыру жүйесі. Комплектсі автоматтандыру концепциясы болып

21

табылады

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz