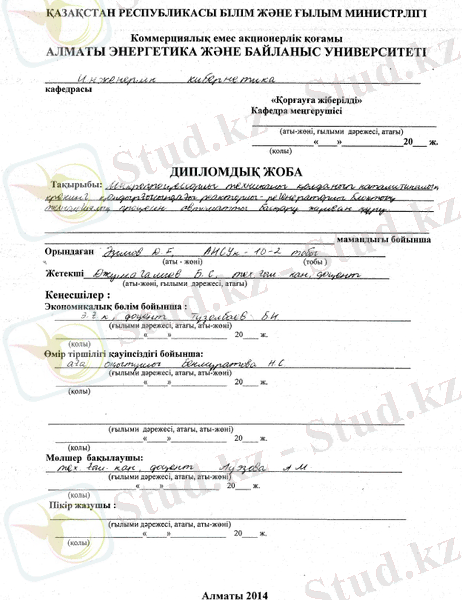

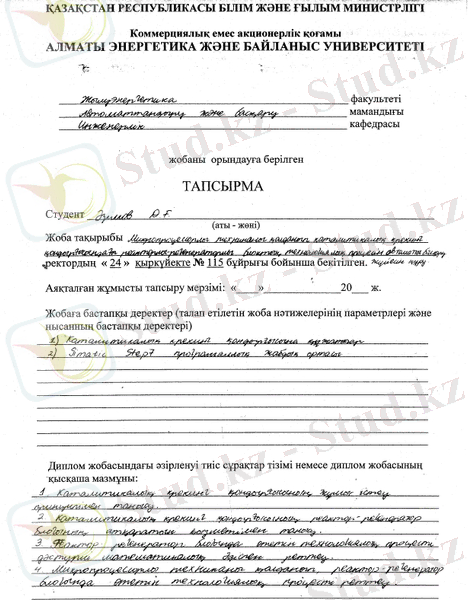

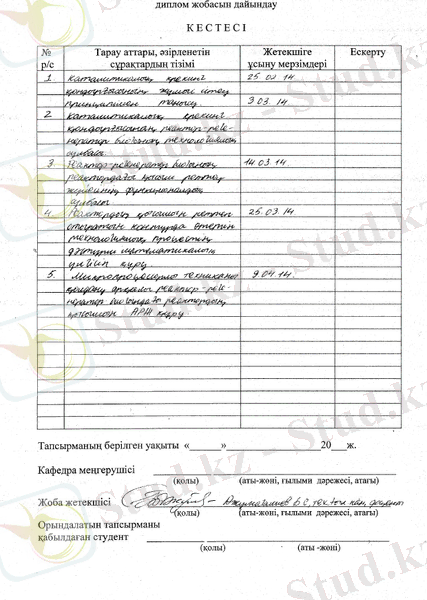

Каталитикалық крекинг қондырғысының реактор-регенератор блогында қысымды автоматты реттеу жүйесін жобалау және есептеу

7

8

9

10

Аннотация

Темой данного дипломного проекта является автоматизация

регулирования технологического процесса реакторно-регенераторного блока

установки коталитического крекинга.

Данная работа включает в себя описание технологического процесса,

разработку принципиально

-

технологической схемы

реакторно-

регенераторного блока.

Разработана схема автоматизации, осуществлен

выбор необходимого оборудования, система исследована на устойчивость,

произведен расчет параметров регулятора и написана программа системы

автоматизаций объекта на контроллере.

В экономической части был расчитан строительно-пользовательский

расход автоматизированной системы реакторно-регенераторного блока и была

определена экономическая эффективность.

В разделе безопасности жизнедеятельности произведен

заземление диспетчерного пункта завода.

Аңдатпа

расчет

Осы дипломдық жобаның тақырыбы

- каталитикалық крекинг

қондырғысындағы реактор-регенератор блогындағы технологиялық

процесстің автоматты реттеу жүйесін құру болып табылады.

Осы жұмыс реактор-регенератор блогының технологиялық үрдісінің

бейнелеуінен, приципиалдық-технологиялық сұлбасын жасаудан тұрады.

Автоматтандыру сұлбасы жасалып, қажетті құралдар таңдалған, реттеуіштің

параметрлері есептеліп, жүйе орнықтылыққа зерттелген және контроллерде

объектті автоматтандыру жүйесінің бағдарламасы жазылған.

Экономикалық бөлімде реактор-регенератор блогының автоматтандыру

жүйесінің құрылыстық-пайдалану шығындары есептелінген және

экономикалық тиімділігі анықталған.

Өміртіршілік қауіпсіздігі бөлімінде мұнай өңдеу зауытындағы

диспетчерлік пунктінің электрқауіпсіздік шаралары қарастырылып, жерге

тұйықталу есептелінді.

Мазмұны

11

Кіріспе

1 Технологиялық бөлім

1. 1 Мұнайдың қасиеттері және ерекшеліктері, жіктелуі

1. 2 Мұнай өңдеу үрдістері

1. 3 Мұнай фракцияларын өңдеудің каталитикалық крекинг әдісі

1. 4 Каталитикалық крекингтің технологиялық сұлбасы

2 Арнайы бөлім

2. 1 Каталитикалық крекинг процесінің автоматты басқару жүйесін құру

2. 2 АБЖ буындары және жүйенің математикалық модельдері

7

8

8

13

26

29

32

32

37

2. 3

Жүйені орнықтылыққа зерттеу және ПИ-реттеуішінің

42

көрсеткіштерін анықтау

2. 4 Бағдарламалық қамтамасыздықтың сипаттамасы

2. 5 Символдар кестесін және бағдарламаның орындау алгоритмі құру

2. 6 Жоғарғы деңгейлі бағдарламаның қамтамасыздықты өңдеу

3 Экономикалық бөлім

3. 1 Бизнес - жоспар

3. 2 Экономикалық көрсеткіштерді есептеу

3. 3 Маркетинг жоспары

3. 4 Қаржылық жоспар

4 Өміртіршілік қауіпсіздігі бөлімі

4. 1 Еңбек шартын талдау

4. 2 Электрқауіпсіздік

4. 3 Жерге тұйықталуды есептеу

Қорытынды

Пайдаланылған әдебиеттер тізімі

Қосымша А

50

51

54

50

50

50

50

50

58

58

59

65

71

72

74

80

КІРІСПЕ

12

Қазіргі таңда дүниежүзілік экономикада мұнайдың алатын орны

ерекше. Бүгінгі дамыған заманда мұнай және оның өнімдеріне деген сұраныс

күннен-күнге артуда.

Мұнайдың құрамы күрделі болғандықтан оны компоненттерге бөлуде әр түрлі

әдіс қолданылады. Атап айтсақ: айдау, ректификация, вакуумдык айдау,

адсорбция, абсорция, экстракция, каталитикалық крекинг.

Каталитикалық крекинг - мұнайдың екінші ретті өңдеу процесіне жатады. Бұл

процесс мұнайды терең өңдеп, жанармай түрлері мен мұнайхимия өнімдерін

береді. Каталикалық крекинг процесінің кең етек алуы отандық автопарктің

дамуымен байланысты.

Каталикалық крекингті басқару - тіпті оңай процесс емес. Ол келесі

жағдайлармен түсіндіріледі.

Біріншіден, қазіргі заманғы технологиялық қондырғы бір-бірімен

материалды және энергетикалық ағындармен байланысқан реактор, колонна

сияқты түрлі аппараттардан тұрады. Және операторға процестің орындалу

барысына араласу туралы шешім қабылдау үшін үлкен көлемді ақпаратты

өңдеп шығуы керек.

Екіншіден, қондырғыда өте күрделі, толық зерттелмеген физика-

химиялық процесстер жүреді. Бұл процесстерге көп жағдайда кездейсоқ

сипатты келетін ауытқулар үлкен ықпал етеді. Және де ауытқулардың бір

бөлігі тікелей бақылауға қол жетімсіз болғандықтан жақсы нәтижелерді алу

қиындық тудырада. Бұл мәселені шешуде математикалық модельдер мен

оларды қолдану әдістерін білумен қатар техникалық құрал-жабдықтар қажет.

Каталитикалық крекинг қондырғысын басқару қиындығы, оларды нақты уақыт

масштабында шешу, өңдеуді қажет ететін үлкен көлемді ақпарат-осының

барлығы каталитикалық крекинг қондырғысындағы технологиялық

процесстердің автоматты басқару жүйесін құруға себеп болды.

Бұл дипломдық жобада нақтылы үлгіде мұнайды екіншілік өңдеу өндірісінің

технологиялық үрдісінде каталитикалық крекинг қондырғысының реактор

мен регенератор блогындағы қысымды реттеуді автоматтандыру жүйелері

қарастырылады. Қажетті құрылғылар таңдалынып, математикалық модельдері

құрастырылды. Қысым реттеуіштің параметрлері анықталып, жүйе

орнықтылыққа зерттелді. Контроллер техникасын қолдану арқылы қысым

реттеу жүйесінің бағдарлама техникалық кешені құрастырылды.

Экономикалық бөлімде реактор-регенератор блогының автоматтандыру

жүйесінің құрылыстық-пайдалану шығындары және экономикалық тиімділігі

есептемесі жүргізіледі.

13

Өміртіршілік қауіпсіздігі бөлімінде диспетчерлік пунктінің

электрқауіпсіздік шаралары қарастырылып және жерге тұйықталу есептелді.

Материал баяндауы MATLAB және STEP7, ProToolPro компьютерлік

замандас интеграцияланған жүйе мүмкіншіліктерінің қолдануына негізделеді.

14

1 Технологиялық бөлім

1. 1 Мұнайдың қасиеттері және ерекшеліктері, жіктелуі

Қазіргі кездегі қолданатын жанармайлар, майлау майлары, пластикалық

майлардың негізгі, тежегіштік және бәсеңдеткіштік сұйықтар мұнай өңдеудің

өнімдері болып табылады. Мұнай газдарының өнімдері - синтетикалық қаптау

материалдары, пласмасстар, резиналық бұйымдар конструкторлық, жөндеу

материалдары ретінде кеңінен қолдануда. Былайша айтқанда металл емес

материалдардың дені Жер қойнауының өнімдері болып саналып, қазіргі

көліктік техника да кеңінен қолданады. Жер қойнауының өнімдері - мұнай,

көмір шым тезектер мен түсті және қара металдардың кендері негізгі шикі

заттары болып келеді. Осының ішінде мұнай өңдеуінің қағидаларына тоқталып

кетсек.

Мұнайдың сапасы және оны әрі қарай өңдеу маңызды физикалық және

химиялық сипаттамалармен аныкталады. Онын тығыздығын, тұткырлығын,

химиялық кұрамын осы және басқа да көптеген касиеттерінің өзгеру

заңдылықтарын білмейінше мұнайдын сапасын, сәйкесінше оның бағасын және

өндеу сұлбасын аныктау мүмкін емес.

Мұнай - тұтқырлы майлы сұйық түрі қарақоңыр, кейде жасыл қоңыр, көмір

сутегі құрамында 99 % шейін жететін, ал құрлысы жағынан әртүрлі болып

келеді. Оның құрамына кіретін көмір сутектері үш класқа бөлінеді:

- парафиндік;

- нафтендік;

- ароматтық.

Мұнай құрамына кіретін көмір сутегінің молекуласындағы атомдардың

сандары бірнеше мәндермен анықталады. Қарапайым парафиндік

көмірсутектері екі, үш және төрт атомды көміртегі әдеттегі жағдайда газ болып

келеді де, кейбір мұнайлардың құрамында ертінді күйінде болуы да мүмкін.

Көмір сутегін құрымындағы көміртегін атомдар саны бестен және одан жоғары

молекулада болған жағдай сұйық түрде болуы мүмкін. Парафин қатарындағы

көмір сутегінің құрамындағы атомдар саны он жетіден және одан жоғары

атомды көміртегі қатты зат болып, мұнай құрамында ертінді ретінде кездеседі.

Көмір сутегінің бұндай әртүрлігі мұнайлардың қайнау температурасы тұрақсыз

және қыздырған кезде булану температурасының шегі бірнеше мәнді

қабылдайтынын көрсетеді. Мұнайдың басым көпшілігін жай ғана қыздырғанда

30 … 40 0С шамасында, олар буланып, жеңіл көмір сутегілері тез қайнап кетеді.

Ал қыздыру температурасын одан әрі жоғарылатқан жағдайда мұнайдан

ауырақ, көмірсутегілері қайнап бөліне бастайды. Мұнайдың бұлай бөлшектену

15

қасиетін мұнайдың анықталған температура шегінде фракцияға бөліну қасиеті

деп атайды.

Температура бойынша көмірсутегін мұнай деп бөлшектеу іс амалын тура айыру

дейді.

Атмосфералық қысым жағдайда мұнайды тура айыру үрдісін мұнай өңдеуде ең

қажетті түрдегі алғашқы іс-амалы ретінде қолданылады.

Мұнайдың химиялық құрамының әртүрлілігіне қарамастан оның элементік

құрамы бес химиялық әлементтің - көміртек, сутек, оттек, күкірт, азот міндетті

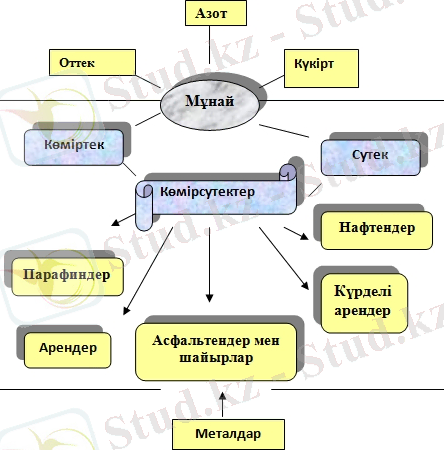

түрде болуымен сипатталады (1. 1 сурет) .

1. 1 сурет - Мұнай мен газдың химиялық және элементтік құрамы

Мұнайдың элементтік құрамы көптеген мұнайлар үшін:

-көміртек (С) - шамамен 83 - 87 %;

-сутек (Н) - 12-14 %-ке дейін;

-оттек (О) - 0, 05 - 3, 6 %;

-азот (N) - 0, 1 - 1, 7 %;

-күкірт (S) - 0, 02 - 14%.

Молекулалық құрамы бойынша мұнайды көп жағдайда кіші, орташа және

жоғары молекулалық деп үш бөлікке бөлуге болады.

16

Мұнайдың кіші молекулалық құрам бөліктері:

1. Парафиндер (алкандар) Cn H 2 n +2

- (қаныққан көмірсутектер, алкандар)

біршама химиялық тұрақты қосылыстар.

Атмосфералық қысым жағдайында құрамындағы көміртек атомдарының

санына байланысты алкандардың фазалық күйлері: C 1 - C 4

- газтәріздес

қосылыстар, C 5 - C 16 - сұйықтар, >С16 - қатты заттар.

2. Нафтендер - құрамындағы көміртек атомдары 4-тен көп циклді қосылыстар.

Мұнайлар құрамында негізінен циклопентан C 5 H 10 , циклогексан C 6 H 12 және

олардың гомологтары кездеседі (25-тен 75%-ке дейін) .

Мұнайдың орташа молекулалық құрам бөліктеріне: Арендер (ароматтық

көмірсутектер) :

Cn H 2 n −6 -моноциклді ароматтық көмірсутектер,

Cn H 2 n− 8

-

бициклді аралас көмірсутектер, Cn H 2 n− 12 - бициклді ароматтық көмірсутектер.

Мұнайдың жоғары молекулалық құрам бөліктері:

1. Күрделі арендер - құрамында үш, төрт және бес конденсирленген бензол

сақиналары бар күрделі полициклді ароматтық көмірсутектер.

2. Асфальтендер мен шайырлар - жоғары молекулалық қосылыстар. Бұлардың

құрамына мұнай құрамында кездесетін барлық көмірсутектер кластарының

жоғары молекулалық өкілдері кіреді. Асфальтендер бензинде ериді, шайырлар-

ерімейді.

Мұнай құрамындағы гетероатомдық қосылыстарды

оттекті ,

азотты ,

күкіртті , минералды деп бөлуге болады. Олар:

Оттекті қосылыстардың мұнай құрамындағы үлес салмағы көп жағдайда

10%-тен аспайды. Олар қышқылдар, эфирлер, фенолдар және т. б. түрінде

кездеседі. Мұнай фракцияларындағы оттектің үлес салмағы оның қайнау

температурасы артқан сайын өсе түседі. Мұнай құрамындағы оттектің 90-95%

мөлшері асфальтендер мен шайырлардың үлесіне тиеді.

Азотты қосылыстарды азотты негіздер мен нейтрал азотты қосылыстар деп

үлкен екі топқа бөледі. Мұнай құрамындағы нейтрал азотты қосылыстар

пирролдың арил туындылары және қышқылдардың амидтері түрінде кездеседі.

Мұнай фракциясының қайнау температурасы артқан сайын оның құрамындағы

нейтрал азотты қосылыстардың үлес салмағы арта түседі де, ал негіздік азотты

қосылыстардікі кемиді.

Күкіртті қосылыстар мұнайлар құрамында біркелкі тарамаған. Көбінесе

олардың үлес салмағы мұнай фракциясының қайнау температурасы артқан

сайын арта түседі. Күкірт мұнай және мұнай өнімдері құрамдарындағы бірден-

бір кең тараған гетероэлемент болып саналады.

Мұнай құрамында күкірт еріген элементар күкірт, күкіртті сутек, меркаптандар,

сульфидтер, дисульфидтер мен тиофеннің туындылары түрінде, сонымен бірге

17

құрамында бір мезгілде күкірт, азот және оттек атомдары болатын күрделі

қосылыстар түрінде де кездеседі.

Минералды қосылыстар мұнайлар құрамында металдар, қышқылдар тұздары,

металдардың комплексті қосылыстары түрінде, сонымен бірге минералды

қосылыстардың коллоидтық ерітінділері түрінде кездеседі.

Мұндай қосылыстардың құрамдарына кіретін элементтерді микро-элементтер

деп атайды. Олардың мұнай құрамындағы үлес салмағы 2-тен 10 %-ке дейін

жетеді.

Мұнайлар құрамында көптеген металдар, мысалы сілтілік және сілтілік жер

металдар, сонымен бірге мыс, мырыш, бор, ванадий топшасының металдары

кездеседі. Мұнайлар құрамдарында нағыз бейметалдарда кездеседі.

Мұнайдың фракциялық құрамы.

Мұнайдың әрбір фракциясына бастапқы және соңғы қайнау температуралары

тән. Қайнау температурасы 3500С-тан аспайтын фракцияларды атмосфералық

қысымнан біршама жоғары қысымда бөліп алады, оларды мөлдір дистиляттар

(фракциялар) деп атайды. Фракциялардың атауларын олардың пайдалануына

қарай береді.

Мазут-мөлдір дистилляттарды бөліп алғаннан кейінгі қалған қалдық. Оны ары

қарай құрғақ айдайды. Құрғақ айдағаннан кейінгі түзілетін қалдықты гудрон

деп атайды.

1. 1 к е с т е - Мұнайдын фракциялық кұрамы

Сонымен қатар мұнайлар физикалық және химиялык сипаттамалар және ауыр

калдықтардың кұрамы бойынша жіктелінеді (1. 2 кесте) .

Генетикалық жіктелу мұнайлар құрамында жоғары және төмен өсімдіктер

қалдықтарының қатынасы бойынша: гумит-сапропелді, сапропелді және

сапропелді-гумитті болып үш типке бөлінеді. Компонеттердің анаэробты

ортада өзгеру дәрежесіне қарай типтер кластарға және топтарға бөлінеді.

18

1. 2 к е с т е - Мұнайды физикалык сипаттамалар бойынша жіктелу

Технологиялык жіктелу.

Пайдаланып жүрген технологиялық жіктеуге сәйкес мұнайларды былай

жіктейді (1. 3 кесте) :

1. құрамыңдағы күкірттің үлес салмағына байланысты төрт класқа бөледі (I < II

< III < IV) ;

2. 350°С-ка дейін айдалатын фракциялардың шығымына карай үш түрге бөледі

( T 1 > T 2 > T 3 ) ;

3.

базалык майлардың

үлес

салмақтарына

карай

үш

топқа

бөледі

( M1 > M 2 > M 3 ) ;

4. тұткырлық индексі бойынша төрт топшаға бөледі ( И1 > И 2 > И3 > И4 ) ;

5.

қатты парафиннің үлес салмағына байланысты үш түрге бөледі

( П 1 > П 2 > П 3 ) .

Күкірттің массалык үлесі бойынша азкүкіртті мұнай - I класқа, күкіртті - II

класка, жоғарыкүкіртті - III класқа, аса жоғары күкірт-ті - IV класқа жатады.

Құрамындағы парафиндердің үлесіне қарай азпарафинді мұнай - П 1 түрі,

парафинді мұнай - П 2 түрі, жогарыпарафинді - П3 түрі болып бөлінеді.

Сонымен мұнай кластың, типтің, топтың, топшаның және түрлердің

көрсеткіштерімен жүйелі құрастырылған шифрімен сипатталады.

Егер сипаттайтын көрсеткіші бойынша мұнай нөмірі төмен топқа жатса, ал

екінші көрсеткіш арқылы нөмірі жоғары топқа сәкес келетін болса, онда

мұнайды нөмірі жоғары болатын топка жатыстырады.

1. 3 к е с т е - Мұнайдың технологиялык классификациясы

19

1. 2Мұнай өңдеу үрдістері

Мұнай мен газды өңдеу үрдістері өздерінің дамуында сапалық та, сандық

өзгертулер болды. Қазіргі таңда мұнайгазөңдеу және мұнайхимиялық

өндірістерде жылу мен масса тасымалдау реакцияларының кезеңдерінің бір

уақытта ағуымен көп функционалды аппараттарды қолдану сай келетін біріккен

үрдістер көп қолданылады. Әсіресе, бүтін өнімнің сапа көрсеткіштерін

стандарттың талаптарына дейін жеткізу үшін көміртекті шикізатты өңдеудің аз

габаритті аз тонажды қондырғыларындағы көп функционалды аппараттарды

кең қолданылады (1. 2 сурет) .

1. 2 сурет - Мұнай өндірісі

20

Мұнайды өңдеудің тереңдігін ұлғайту үшін, екіншілік үрдістердің үлесін

ұлғайту қажет, прогрессивті қондырғылар мен тиімді катализаторды жасап,

енгізу қажет.

Газды конденсатты, гелийді және басқа да бағалы өнімдерді алу арқылы мұнай

мен табиғи газды кешенді қолдану қарастырылған.

Қазіргі заманғы мұнай және газ өңдеу өнеркәсіптері, химиялық және мұнай

машина жасау зауыттарымен жеткізілетін, қазіргі заманғы құрал-жабдықтармен

қамтамасыз етілген мұнай және газдың біріншілік өңдеудің, каталитикалық

крекингтің, гидротазалаудың, риформингтің, майды депарафинизациялаудың,

битумды жасаудың және т. б. қуатты қондырғыларының кешендері болып

келеді.

Біріншілік өңдеуінің қазіргі заманғы қондырғыларының өнімділігі: мұнай 8, 5-9

млн. т/жыл және газ 5 млрд. М3/жыл дейін жетеді. Екіншілік үрдіс (бензинді

екіншілік айдау, каталитикалық крекинг, пиролиз және т. б. ) жүретін

қондырғылар қуаты көп өсті.

Техниканың қарқынды дамуына байланысты мұнай өнімдерінің ассортиментін

ұлғайту мен олардың сапасына сұраныстары әрі қарай ұлғаюы мұнай мен газды

өңдеудегі химиялық технологиялар үрдістерінің көп түрлерін қолдану

қажеттілігі туындады. Бұл жерде ректификация, абсорбция, экстракция,

адсорбция, кептіру, тұндыру, сүзгілеу және т. б. сияқты үрдістер, сонымен қатар

әр түрлі химиялық және каталитикалық үрдістер: пиролиз, каталитикалық

крекинг, риформинг, гидро тазалау және т. б айтылған. Бұл мұнайгазөңдеуді тек

отынмен, майлармен және басқа да тауар өнімдерімен ғана емес, оған қоса әр

түрлі синтетикалық өнім: пластикалық масса, синтетикалық каучук, химиялық

талшық, спирт, синтетикалық майлар шығаратын химялық және

мұнайхимиялық өндіріс салаларына арналған арзан шикізатпен қамтамасыз

етуге бағыттады.

Мұнай мен газды өңдеуде осынша әр түрлі үрдістерді жүргізу жұмыс

параметрлерінің өзгеруі үлкен аралықта жұмыс істейтін аппараттарлы

қолдануды қажет етті. Мысалы, температура 60 °С-ден (майды жасау

өндірісінде) 800-900 °С-ге (пиролиз) дейін, ал қысым терең вакуумнан (ауыр

мұнай қаллдықтарын өңдеуде) 150 МПа-ға (полиэтилен жасауда) дейін болуы

мүмкін. Бұл аппараттың есебіне және үрдіс жұмыс параметрлерін түсіндіруге

жоғары талап қояды.

Негізгі үрдістердің жіктелуінің негізіне әр түрлі принциптер қарастырылуы

мүмкін, бірақ оларды үрдістің жүргізу күшін тудыру мүмкіндігі бойынша

жіктеу дұрыс болып келеді.

Мұнай өндеу заводтардың технологиялық процестерін екі топка бөледі:

физикалық және химиялық (1. 4 кесте) .

21

Физикалық процестер арқылы мұнайды кұрамындағы компоненттереді

химиялык өзгеріссіз бөліп шығарады. Оларға айдау, экстракция, адсорбция,

абсорбция, кристалдану және т. б процестер жатады.

Химиялык өзгерістердің түріне байланыста үш топқа бөлінеді:

1. Деструктивті

процестерде шикізатгағы косылыстардың

ыдырау арқылы төменмолекулалык көмірсутектер және тығыздану

процестер нәтижесінде жоғарымолекулалық өнімдер түзіледі.

2. Гидрогенді процестер сырттан жіберілетін немесе процестердің өзінде

түзілетін сутектің катысуымен жүреді.

3. Тотықтыру процестер тотықтырғыштардың қатысуымен (ауадағы оттегімен,

су буымен, көміртек диоксидімен, күкірт оксидтерімен және т. б. ) көміртек

оксидтерін, сутегі, әлементті күкірт битум және т. б. түзе жүреді.

Атмосфералык айдаудың отынды фракцияларын ары қарай жаксартуға

ұшыратады: гетероатомды қосылыстардан гидротазалау, каталитикалық

риформинг арқылы бензиндердің сапасын жоғарылату және мұнайхимияның

шикізаттарын жеке ароматты көмірсутектерді (бензол, толуол, ксилолдар және

т. б. ) бөліп алу.

Вакуумды айдау арқылы мазуттан мотор отындар компонентерінен шикізаты -

вакуумды газойлдің кең фракциясын (350-500°С), немесе кейінгі тазалау

процестеріне жіберілетін - жіңішке дистиллятты май фракцияларын алады.

1. 4 к е с т е - Технологиялық процестердің жіктелуі

22

2. Кокстеу

3. Пиролиз

2. Гидрогенді

Каталитикалық

Термиялық

Каталитикалық

Термиялык

1. Гидрожакеарту

2. Гидрокрекинг

3. Гидрокаталитикалық риформинг

4. Гидроизомерлеу

5. Гидродепарафиндеу

6. Гидродеароматгау

1. Гидровисбрекинг

2. Гидропиролиз

3. Донорлы-сольвентті крекинг

4. Тотықтыру

1. Газдар синтезі және көміртек өндірісі

2. Элементарлы күкірт өндірісі

3. Демеркаптанизация

1. Битум өндірісі

2. Пектер өндірісі

3. Көмірлер мен кокстерді газдау

Мұнай кұрамы күрделі болғандықтан оны компоненттерге бөлуге түрлі

әдістерді қолданады.

Оларға: айдау, ректификация, вакуумдык айдау,

адсорбция, абсорция, экстракция, крекинг.

Айдау .

Көмірсутектердің қайнау температурасы кұрамындағы

көміртек

атомдарының саны арткан сайын жоғарылайды. Керісінше, бензолдың буын

кайнау температурасынан төмен температураға дейін суытсақ, ол сұйыққа

айналады. Мұнайды айдап кұрам бөліктеріне бөлу әдісі осыған негізделген.

Мұнайды айдау аппаратында қыздырады. Сұйыктың температурасы 80°С-ден

асқанда одан бензол ұшып шығады. .

Аппараттағы температураны тағы 25°С градусқа көтерсек мұнайдан қайнау

температурасы 80-105°С аралықта жататын келесі фракция кұрамында С7 бар

көмірсутектер ұшып шығады. Осылай температураны 350°С-ға дейін көтере

отырып мұнайды басқа да құрам бөліктеріне бөлуге болады.

Ректификация - екінші айдау. Мұнайдан кайнау температуралары өзара

біршама жақын жататын фракцияларды алу үшін қолданылады.

Екіншілік айдау арқылы автомобильдер мен авиажанармайларын бензин

фракцияларын алу үшін пайдаланады. Бензин фракцияларынан ары қарай

ароматтық көмірсутектер - бензол, толуол және т. б. алуға болады.

23

Вакуумдық айдау . Атмосфералык кысымда айдағанда қалдык ретінде мазут

бөлінеді. Мазут 350°С-тан жоғары температурада айдалады. Вакуумдық

айдаудың негізі болып мына қағида саналады: қысым азайған сайын

сұйықтықтың кайнау температурасы төмендейді.

Вакуумдық айдау арқылы мазуттан қайнау температуралары 350-500°С

аралығында жататын фракциялар алынады (1. 3 сурет) .

Адсорбция . Бұл әдіс мұнай құрамындағы компоненттердің белгілі бір

сорбенттің бетіне таңдамалы түрде адсорбциялануына негізделген. Бұл кезде

компоненттердің сорбиялану энергиялары да әр түрлі болады. Мұнайды

адсорбент арқылы өткізгенде оның бетіне белгілі бір компоненттер жақсы

адсорбцияланады да, қалғандары сұйықта қалады. Осылай мұнайды кұрам

бөліктеріне бөлуге болады. Қазіргі кездегі адсорбциялық қоңдырғылар

хроматографияға негізделген. Хроматографияның

ығыстырушы

және

элюгенттік деген түрлері бар.

1. 3 сурет - Мазутты вакуумдық айдау фракциялары

Адсорбция - фазалар бөлу беттерінде жүретін бір компоненттің екінші

компонснтке сіңуі. Адсорбент (адсорбтеуші зат) - өзінің сыртқы бет қабатына

баска затты сіңіріп алатын зат (әдетте катты немесе сұйық заттар) .

Абсорбция - фаза көлемінде жүретін бір компоненттің екінші компонентке сіңуі

(өндірісте ацетиленді табиғи газдың тотығу пиролизі- ацетон, метанол, аммиак

) . Абсорбент - өзінің тек сыртқы бет қабатына ғана емес сонымен катар ішкі

көлем бойынша басқа затты сіңіріп алатын зат (әдетте сұйық заттар) .

Десорбция - адсорбцияға кері процесс. Хемосорбция - адсорбент және адсорбат

(адсорбентке сіңетін зат) молекулалар арасында химиялық әрсккеттесу аркьшы

жүретін адсорбция процесі.

Адсорбция әдісі. Газ қоспасының құрамындағы белгілі бір компонентті

таңдамалы түрде өзінің бетіне сіңіретін кеуек қатты заттар қасиеттеріріне

негізделген. Капиллярлық құрылымды кеуек қатты

24

заттарда беттегі

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz