Қыздыру құдығындағы керамикалық рекуператорларды болатты радиациялық рекуператорлармен алмастыру: жылутехникалық есептеулер, технологиялық сұлба және экономикалық-экологиялық бағалау

Аңдатпа

Бұл дипломдық жобада металлургиялық өнеркәсіпте орналасқан

қыздыру

құдығы қарастырылды. Қыздыру құдығындағы орналасқан

керамикалық рекуператорлардың жұмыс істеу принципі, артықшылықтары

және кемшіліктері қарастырылды. Қыздыру құдығындағы керамикалық

рекуператорлардың өлшемдеріне сәйкес, болатты радиациялық

рекуператорларымен алмастырылды. Рекуператорлардың жылутехникалық

есептеулері жүргізілді. Қыздыру құдығында орнатылған радиациялық

рекуператорлардың сұлбасы көрсетілді.

Жобаның экономикалық

көрсеткіштері мен оны жүзеге асыру үшін жұмсалатын шығындар

қарастырылды. Қыздыру құдығының түтін мұржасынан шығатын зиянды

заттектердің мөлшері есептелді.

Аннотация

В данном дипломном проекте рассмотрен нагревательный колодец на

металлургическом производстве. Рассмотрены принцип работы, недостатки и

преимущества керамических рекуператоров установленных в нагревательном

колодце. Керамический рекуператоры были заменены на стальные

радиационные, в соответствие с размерами. Произведены теплотехнические

расчеты рекуператоров. Предоставлена технологическая схема радиационного

рекуператора установленного в нагревательном колодце. Рассмотрены

экономические показатели проекта и требуемые расходы на его

осуществления. Рассчитаны выбросы твердых частиц выходящих из дымовой

трубы нагревательного колодца в окружающую среду.

Annotation

In this degree project the heating well on metallurgical production is

considered. Shortcomings and advantages of ceramic recuperators established in a

heating well are considered. In a heating well established ceramic recuperators,

were replaced on steel radiation, in compliance with sizes. Heattechnical

calculations of recuperators are made. The technological scheme of a radiation

recuperator established in a heating well is provided. Economic indicators of the

project and demanded expenses on its implementation are considered. Emissions of

firm particles leaving a chimney of a heating well in environment are calculated.

Мазмұны

Кіріспе . . .

1 тарау. Болатты қыздыру технологиялары және қыздыру құдығының жұмыс

істеу принципі . . .

1. 1

1. 2

1. 3

1. 4

1. 5

Болатты қыздыру технологияларының негіздері . . .

Болаттың тотығуы . . .

Болатты көмірсіздендіру . . .

Болатты аса қыздыру және аса күйдіру . . .

Қыздыру құдығының жұмыс істеу принципі . . .

2 тарау. Шамотты құбырлық керамикалық рекуператорлар . . .

2. 1

2. 2

Керамикалық рекуператолар . . .

Құбырлы шамоттық элементтерден тұратын рекуператорларды

пайдалану . . .

2. 3.

2. 4.

Отынның жануы есептеу . . .

Шамоттық құбырлы рекуператорларды есептеу . . .

3 тарау. Қуысты радиациялық рекуператорлар есептелуі . . .

3. 1

Қуысты радиациялық рекуператор . . .

3. 1. 1 Рекуператор өлшемдерін анықтау . . .

3. 1. 2 Ауалық жақтың жылуберу еселеуішін анықтаймыз . . .

3. 1. 3 Түтін жағындағы жылуберу еселеуішін анықтаймыз . . .

4 тарау. Конвективті құбырлы рекуператорлар есептелуі . . .

4. 1

Конвективті құбырлы рекуператорлар . . .

5 тарау. Экономикалық бөлім . . .

5. 1

5. 2

Өнім . . .

Қаржылық жоспар . . .

5. 2. 1 Керамикалық рекуператорды орнатуға кеткен капиталдық

шығындар . . .

5. 2. 2 Керамикалық рекуператорларды эксплуатациялауға кеткен

шығындары . . .

5. 2. 3

Радиациялық және құбырлық рекуператорларды ендірудің

экономикалық тиімділігін есептеу . . .

5. 2. 4 Радиациялық пен құбырлық рекуператорларды эксплуатациялауға

кеткен шығындары . . .

6 тарау. Өмір тірішілік қауіпсіздігі бөлімі . . .

6. 1

Атмосфера ластануының деңгейi бойынша кәсiпорын ауданының

орналасу сипаттамасы . . .

6. 1. 1 Атмосфераға шағарылатын ластағыш заттар көздерінің сипаттамасы

6. 1. 2 Жерге жақын ластағыш заттектердің концентрциясын анықтау және

сараптау . . .

6. 1. 3 Азот диоксидінің концентрациясын анықтау . . .

6. 1. 4 Азот оксидінің концентрациясын есептеу . . .

6. 1. 5 Көміртек оксидінің концентрациясын есептеу . . .

Қатты бөлшектер концентрациясын есептеу . . .

6. 1. 7 Жерге жақын әрбір зияды заттектердің максимал шоғырлану мәндерін

См (мг/м) шекті-рауалы концентрацияларымен салыстыру (ШРКм. р) . . .

6. 2

Өртке қарсы қолданылатын шаралар . . .

6. 2. 1 Өндірістегі өрт қауіпсіздігі . . .

6. 2. 2 Өндіріс қондырғыларын орнату ережелері . . .

6. 2. 3 Өндірістік процестердің қауіпсіздігін бақылау

Қорытынды . . .

Әдебиеттер тізімі . . .

Кіріспe

Металлургия өнеркәсіптерінде орналасқан көптеген пештердің ішіндегі,

қарастыратынымыз қыздыру пештері. Ол пештер алаулы және электрлік

болып бөлінеді. Біздің қарастыратын пешіміз алаулық пештерге жататын,

қыздыру құдығы. Қыздыру құдығы, металлургия өнеркәсібіндегі маңызды

пештердің бірі болып табылады. Негізгі қызметі, металлды прокаттаудың

алдында оны жоғары температуралық қыздыру. Металлды қыздыру

процесінің өзі бірнеше кезеңдерге бөлінеді және қыздыру кезінде пайда

болатын ақаулары да болады. Олардың сипаттамалары негізгі бөлімде

көрсетілген.

Қыздыру құдықтары ауа мен газды қыздырудың тәсіліне байланысты

регенераторлық және рекуператорлық болып бөлінеді. Рекуператорлық

құдықтар өз кезегінде ортасында және жоғарғыда орналасқан оттықтармен

жылытылатын құдықтар деп бөлінеді. Отынды пайдалану сипаттамалары

бойынша барлық құдықтар бір

-

біріне жақын болғандықтан,

артықшылықтарын капиталдық шығындары, қолданушылық тиімділігі мен

цехтағы жинақты орналасуы арқылы салыстыруға болады. Біз табанның

ортасынан жылытылатын рекуператорлық қыздыру құдықтарын

қарастырамыз.

Қыздыру құдығындағы орналасқан керамикалық рекуператорлар ауаны

қажетті жоғары температураға дейін қыздырады, отынның жану

қарқындылығын арттырады, құрылысы қарапайым болады. пештегі отынның

шығынын азайтады. Сонымен қатар керамикалық рекуператорлардың

кемшіліктері де болады. Өлшемдері өте үлкен және жөндеуге қолайсыз

болады. Құбырлары керамикалық элементтерден жасалғандықтан, оның

газдық тығыздығы нашар болады. Яғни, ауаның түтін газдарына өтіп кетуі

жүзеге асады. Ол өз кезегінде түтін газдарының температурасын төмендетеді

де, ауаны қыздыру ойдағыдай жүзеге аспайды. Керамикалық

рекуператорладың жылуөткізгіштік коэффициенті төмен болады. Осыған

байланысты ауаны қыздыру қарқындылығы төмендейді. Керамикалық

рекуператордың осы және тағы басқа кемшіліктерін жоюдың бірден - бір

амалы, оны металлдық рекуператорлармен алмастыру.

Дипломдық жобаның негізгі мақсаты болып, керамикалық

рекуператорларды болатты радиациялық рекуператорлармен алмастыру.

Рекуператорлардың жылутехникалық есептеулерін жүргізіп, олардың жұмыс

істеу тиімділігін анықтау.

1 тарау. Болатты қыздыру технологиялары және қыздыру құдығының

жұмыс істеу принципі

1. 1 Болатты қыздыру технологияларының негіздері

« Болатты қыздыру технологиясы» туралы түсінік, өткен ғасырдың 50-60-

ы жылдарында Н. Ю. Тайцтың еңбектерінің арқасында пайда болды. Айтылған

түсініктін жалпы мағынасы (технология сөзі грек тілінің techne- өнер, ұсталық,

шеберлік және logos - ілім деген сөздерінен шыққан) болатты қыздыру

шеберлігі. Н. Ю. Тайц өткен заманның техникасы мен ғылымының деңгейіне

сәйкес болатты қыздыру технологияларының басты элементтерін нақты әрі

ұқыпты тұжырымдады. Оларды үш топқа бөліп қарастыруға болады:

- қыздырылатын

болаттың қасиеттері (жылуфизикалық,

термомеханикалық, пластикалық және т. б. ) ;

- қыздырғыш аспаптың құрылымдық ерекшелітері, қыздырылатын

болаттың геометриялық сипаттамалары (пішіні) ;

- қыздыру

режимінің параметрлері (температураның көтерілу

жылдамдығы, қыздырудыңаяғындағы температура және т. б. ) ;

Қыздыру технологияларын әзірлеген кезде көптеген факторладың

жиынтығы мен олардың арасындағы қатынасты ескеру керек.

Г. Г. Немзер болат құймалардың қыздыру технологиясының басты

міндеті ретінде металлды аса қыздырусыз және оның бірыңғайлығын бұзбай,

болаттың кажетті пластикалық қасиеттеріне сәйкес келетін жылулық күйін

қамтамасыз ету деп санайды. Осымен қатар отынның шығынын, тотығудан

пайда болатын болат ысырабын және пайдаланушылық шығындардың

төмендетуін қамтамасыз ету.

Болатты қыздыру теориясы мен технологиясының, есептеу техникасы

мен математикалық жобалаудың, автоматтау мен қыздыру пештерінің

басқару жүйелерінің айтарлықтай прогрессі, прокаттық өндірісте жылулық

процесстердің тереңірек зерттелуіне алып келді, бірақ оданда маңыздысы,

оларды біртұтас жиынтық ретінде қарастыруға мүмкіндік берді. Мысалы,

металлды құю - суыту - қыздыру - прокаттау - суыту. Осындай біртұтас

жиынтық, жылутехнологиясы мен жылулық өңдеу (құймаларды және үзілмей

құйылған дайындамаларды құйылғаннан кейінгі суыту, қысымды өңдеудің

алдында оларды қыздыру, пластикалық диформациядан кейінгі суыту)

түсініктерін кеңінен қолданатын Г. Г. Немзер, В. Г. Лисиенко, Ю. А. Самойлович,

В. И. Тимпошольский ғалымдарының жұмыстарында қолданысқа ие. [1]

Қыздыру технологиясының ең пайдалы әсерін тек болат маркасының

көптеген қасиеттерін түпкілікті ескере отырып қана жүзеге асыруға болады.

Мұндай болат қыздыру технологияларын процесстікк - құрылымдық -

қасиеттік бағытталуы (ПҚҚБ) ретінде сипаттауға болады. Осындай

технологиялардың басты мақсаты - қыздырылатын болатта өтетін физикалық

және физика-химиялық процесстердің ерекшеліктерін ең жоғарғы есепке алу,

нақты болат маркасының жылуфизикалық және термомеханикалық

қасиеттерінің ерекшелігін, құрылымдық күйінің эволюциясын, металл

өнімдерінің жоғары сапасын қамтамасыз ету, энергетикалық және қор

сақтағыш қыздыру режимдерін дамыту, кейбір жағдайларда - қыздырғыш

құрылығысының құрылымын жетілдіруге мүмкіндік беру. ПҚҚБ технологиясы

пеш құрылысының, жылумаңызалмасуының, физикалық химияның,

металлтану мен металл физикасының, металлды қысыммен өңдеудің

теориясы мен тәжірибесінің синтезі ретінде танылады.

Болатты қысыммен өңдеу үшін температурасы 0-20°С-тан 1100-

1300 °С-қа дейін қыздырған кездегі белгілі физикалық және физика-

химиялық процесстер бүкіл температуралық интервалда өтеді деп айтуға

болады. Мысалы ретінде, ең көп тараған болаттың тобы - перлит

классындағы болаттар. Болатты қысыммен өңдеуге қажетті қыздыруды,

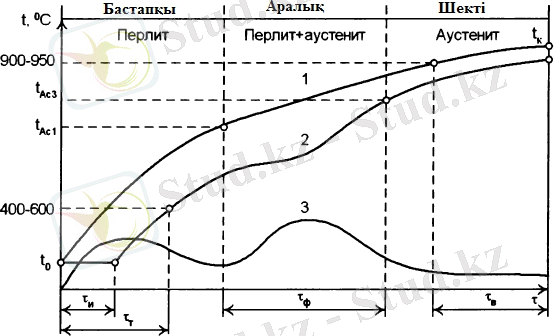

шартты үш кезеңін немесе сатысын ерекше атап өтсек болады (1. 1 сурет) .

Бастапқы кезең - металл температураларының облысы бастапқы

=0

°С-тан 730 °С-қа дейін. Бұл облыс, болаттың суық және жылы енгізулері

кезінде ғана қолданысқа ие болады. Берілген облыстағы болаттың құрылымы

перлит ретінде ұсынылды. Бұл температуралар облысындағы нөлден 400-600

°С-қа дейінгі интервалда, Т уақыт аралығындағы жылдамдатылған қыздыру

кезінде, болаттың кейбір маркаларында жарықшақ пайда болуының және

дайындаулардың қисаюының қауіпі бар.

1 мен 2

-

дайындаулардың бетіндегі және ортасындағы

температуралар; 3 - беттік-орталық температуралар құламасы;

1. 1

сурет

-

Қысыммен өңдеуге арналған болатты қыздыру

температурасының графигі

Аралық кезең - фазалық айналулар өтетін металл температураларының

облысы 730-900 °С. Бұл кезеңнің өзіндік белгісі ретінде,

уақыт

интервалындағы фазалық айналулар (аустенитизация) облысында, металл

температурасының өсу жылдамдығының 10 - 20 %-тік баяулау мүмкіндігі

болып табылады. азалық айналулардың бастамасы - болаттың беттік

қабаттарындағы температураның сындық

аяқталуы - орталық қабаттарының

нүктесіне дейін жетуі, ал

нүктесіне дейінгі қызуы болып

табылады. Қыздыру жылдамдығының баяулауы, ал кейбір жағдайларда

декалесценция құбылысының пайда болуы - металл температурасының

төмендеуі, айналулар нәтижесінің эндотермиялық әсерге алып келетін

фазалық айналулардың байланысымен болады. Қыздырылатын металлдың

қалыңдығына байланысты эндотермиялық айналулардың біркелкі емес өтуі,

елеулі бірқалыпсыз температуралық өрістің пайда болуына алып келеді.

Шекті кезең - металл температураларының облысы 900 °С-тан 1100 -

1300 °С-қа дейін. Бұл облыста в уақыт интервалында температурасы 900 -

950 °С-тан жоғары болатын болаттың көмірсіздендіру және диффузиялық

тотығу процесстерінің қарқындауы, дәндерінің өсуі, қажетті иілімділікті және

пластикалық деформациясының кедергісін қамтамасыз ететін металлдың

шекті жылулық күйінің қалыптасуы, болатты аса қыздыру мен аса күйдіру

қауіпі пайда болады. ПҚҚБ технологиясын жеке бағыт ретінде

қалыптастырудың қазіргі заманғы алғышарттары келесідей:

- қара металлдарың балқымалары мен болаттың маркалық іріктеуінің

елеулі артуы;

- микролегирлеу мен түрлендірудің арқасында болат қасиеттерінің

қолданысқа қажетті бағыттардың қалыптасуының елеулі кеңеюі, мысалы

болаттың карбидтық және нитридтік қалыптастырушы элементтері бар болат

түрлерінің көбеюі (V, Ti, Nb және т. б) ; болатты ванадиймен 0, 03 - 0, 15 % -ке

дейін микролегирлеу карбонитридтік қатаю әсеріне алып келеді, оның ішіне

дисперстік қатаю, дәндердің ұнтақталуы және жетілдірілген құрылымның

қалыптасуы кіреді; көміртекті

болаттың орнына ванадиймен

микролегирленген болаттардың қолданылуы, кейбір жағдайларда металл

өнімдерінің массасын және құрылысын 30 - 50 %-ға дейін төмендету

мүмкіндігін береді;

- металлургиялық кәсіпорындардың белгіленген үрдіске сәйкес

«мамандандырылуы», демек болат өндірісінің кең түрінен тар түріне өтуі,

мысалы рельстік, парақтық болат маркаларының өндірісіне өтуі, ол өз бетінде

болаттың өзіндік қасиеттерін қыздыру пешінің жобалау сатысында-ақ есепке

алуға мүмкіндік береді;

- математикалық модельдеудің дамуы, ЭЕМ-ның көмегімен болаттағы

әр түрлі температуралық интервалдарда өтетін процесстерді ескеріп, жылдам

әрі жеткілікті дәлдік дәрежесімен көп факторлы және көп нұсқалы

температуралық және жылулық режимдерін есептеуге болады;

- автоматты басқару жүйелерін қолдана отырып қыздыру пешін оданда

икемді басқаруға мүмкіндік береді, оның салдарынан қажетті температуралық

және жылулық режимдерді қалыптастыруға болады;

- прокаттық облыстағы қондырғылардың дамуы (прокаттық

қондырғылардың қуаттарының өсуі, дестелер тұрақтылығының артуы және

т. б. ) .

Болатты қыздырудың ПҚҚБ технологиясын қолданудағы жетістік

дефектологиямен тығыз байланысыты, дәлірек айтатын болсақ - қыздыру

технологиясының болат сапасына әсерімен, дефекттер пайда болуының

алғышарттарын анықтаумен, олардың металлургиялық өндірістің циклындағы

трансформация мен түрленуінің ерекшелігімен байланысты болады.

1. 2 Болаттың тотығуы

Жалпы жағдайда болаттың тотығуын (отқабыршықтың пайда болуы)

газдардың (ауаның, отынның жану өнімдерінің) темірмен өзара

әрекеттесуінің

салдарынан металлдың бетінде оксид (отқабыршық)

қабатының пайда болуын айтады.

Отқабыршық - болаттың атмосферамен өзара әрекеттесу салдарынан

пайда болатын өнім. Отқабыршықты пештік (бастапқы), яғни пештік агрегатта

(қыздыру пеші) пайда болған, ауалық және прокаттық (екіншілік), яғни

металлды пештен тұрағына дейін тасымалдаған кездегі, болатты десте

прокаттау кездегі және одан кейін суытқан кездегі, осындай түрлерлерге

бөлуге болады.

Прокаттау үшін қыздырылған болаттың тотығу процесстерін

қарастырған кезде жиі қалдық деген түсінікті пайдал анады. Қалдық -

металлды қыздырғаннан кейінгі массасының жоғалуы, демек жалпы

қалдықды темірдің, қоспанды элементтер мен көміртектің тотығуы

салдарынан металл массаның жоғалуы ретінде қарастыруға болады. Металл

бетінің 1

-дағы қалдықтың мөлшері килограммен, металлдың бастапқы

массасынан %, отқабыршыққа ауысқан болат қабатының қалыңдығы мм

өлшенеді.

Оттық пештерде, болатты қысыммен өңдеудің алдындағы қыздырудың

негізгі тотықтырғыш ретінде қолданылатын газдар: көмірқышқыл газы

,

оттегі

, су буы

, күкірт диоксиді

. Темірдің тотығу реакциялары

- экзотермиялық, оларды келесі түрде ұсынуға болады:

+ 0, 5О =

+ 0, 5О =

О + 0, 5О =2

,

О

О

(1. 1)

(1. 2)

(1. 3)

+ О =

+

(1. 4)

+

=

+

(1. 5)

+ О =

О

(1. 6)

+

=

О

(1. 7)

Прокаттау температурасына дейін қыздырылатын болаттың бетінде

көбінесе отқабыршық қабаты темір оксидтерінен қалыптасады: вюститтен

(FeO), магнетиттен

О

және гематиттен (

О ), олардың қабат

қалыңдықтарының өзара қатынасы шамамен 100:(5 - 10) : 1 құрайды. Осыған

байланысты оттегінің қосылуымен (отқабыршықтағы темірдің мөлшері 0, 715 -

0, 765 құрайды) болаттың жалпы массасы артады, отқабыршықтың көлемі

тотыққан металлдың көлемінен шамамен 1, 7-2 есе үлкен болғандықтан,

көлденең өлшемдері де артады. Қалыңдығы 1 мм темір қабатының тотығу

процесінде 2, 8 мм дейін отқабыршық қабаты пайда болады.

Жоғары температуралы тотығу - қатты фазаның, отқабыршықты

құрайтын кристаллдық торлары арқылы оттегі және металл атомдарының

қарсы реакциялық диффузия процесі. Оны келесі бірнеше кезең бөлуге

болады:

- металлдың бетіндегі оттегі диффузиясы;

- оттегінің беттік адсорбциялануы;

- оксид қабаттары арқылы оттегіне бағытталған әрекет етуші заттардың

диффузиясы;

- қатты фазалардағы тор құрылымының және құрамының өзгеруі

нәтижесі ретінде кристаллды - химиялық айналулар.

Осы жағдайда оттегі атомдарының металлдың ішіне бағытталған

диффузиялық процессі емес, темір атомдарының сыртқы диффузиялық

процессі шешу рөлді атқарады.

Отқабыршықтың пайда болу қарқындылығына температура, қыздыру

уақыты және пеш атмосферасының құрамы аса қатты ықпал етеді.

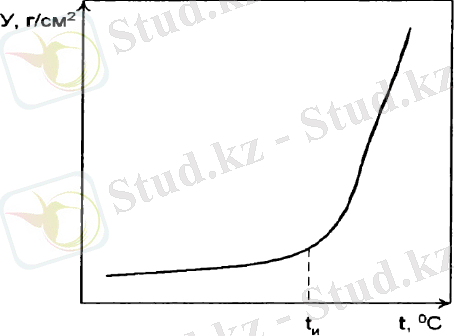

Болаттың тотығуына аса қатты ықпал ететін факторлардың біріне -

температура жатады. Тотығу қарқындылығымен температураның арасында

экспоненциалдық тәуелділік орын алады. Тотығудың елеулі қарқындылығы

850 - 900 °С температуралар облысында байқалады, ол өз кезегінде вюститтің

елеулі мөлшерінің пайда болуымен тікелей байланысты. Егер 900 °С пайда

болатын отқабыршықтың мөлшерін бірге тең деп алсақ, онда 1000 °С ол екі

есе, ал 1300 °С жеті есе артады. У қалдықдың температураға (

- тотығудың

қарқындалу температурасының басталуы) тәуелділігінің жалпы көрінісі 1. 2

суретте көрсетілген.

1. 2 сурет - Қалдықтың температураға тәуелділігі

Қыздыру уақыты да болат қалдығының шамасына үлкен әсерін тигізеді.

Егер қыздыру процессінде отқабыршық қабатының бұзылуы орын алмаса,

онда отқабыршыққа айналған металл массасының қыздыру уақытына

тәуелділігі квадраттық түбір заңына бағынады (1. 3 сурет) . Нақты жағдайда

болатқа пештің механикалық әсерінен немесе отқабыршық пен металлдың

меншікті көлемдерінің айырмашылығынан пайда болған өзіндік кернеудің

салдарынан отқабыршық қабатының бұзылу мүмкіндігі пайда болады, ол өз

кезегінде қалдықтың уақытқа тәуелділігінде квадраттық түбір заңынан

шегінуге алып келеді. 1. 3 суретте (2 қисық)

және

уақыт мезетінде

отқабыршықтың кезеңдік жойылуы мен бұзылуы кезіндегі қалдықтың

уақытқа тәуелділігі көрсетілген. Отқабыршық қабаты бұзылғаннан кейін

қалдықтың қарқындалуы

заңды деп танылады. Металл ысырабы

көзқарасынан апатты тотығу өте қауіпті болып табылады. Қыздыру процессі

кезінде, отқабыршық металл бетінен жойылған кезде апатты тотығу жүзеге

асады. Мысалы, балқып кету салдарынан, металл беті әрдайым жалаңаш

болады, ал тотығудың уақытқа тәуелділігі сызықтық заңға бағынады десек

болады және отқабыршықтың пайда болу әсерінің баяулауы болмайды. [2]

1 - апатты тотығу; 2 - отқабыршықтың кезеңдік жойылуы кезінде;

3 - квадраттық түбір заңына бағынатын тотығу.

1. 3 сурет - Қалдықтың уақытқа тәуелділігі

Отқабыршықтың пайда болу қарқындылығына отынның жану

өнімдерінде болатын ванадий мен күкіртің араласуы айтарлықтай әсерін

тигізеді. Газ атмосферасында

және

болуы, оңай балқымалы күкірті

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz