ТОО ҚазХром кәсіпорнының атмосфералық ауаның ластану жағдайын талдау, эмиссияларды есептеу және қоршаған ортаға экономикалық бағалау

2

3

4

Аннотация

Тема дипломного проекта: «Анализ состоянния загрязнения атмосферного

воздуха от предприятия ТОО «ҚазХром» .

В данном дипломном проекте были рассмотрены источники загрязнения

Алматинского университета энергетики и связи (АУЭС), был проведен анализ

воздействия предприятия в целом на окружающую среду, рассчитаны

вредные вещества, выбрасываемые в атмосферу и построена санитарно-

защитная зона данного вуза. Так же дана оценка воздействия источников

загрязнения на окружающую среду. Разработаны мероприятия по защите

атмосферного воздуха.

В экономической части дипломного проекта были проведены расчеты

экономической оценки ущерба от загрязнения атмосферного воздуха и расчет

платы за эмиссии в окружающую среду.

В части по безопасности жизнедеятельности была рассмотрена пожарная

безопасность.

Annotation

The theme of the graduation project: "Anаlysis of the state of contamination

of atmospheric air from the enterprise of TOO «ҚазХром» . In this thesis project

examined the sources of pollution Almaty University of power engineering and

telecommunications (AUPET), an analysis was conducted of the impact of the

whole enterprise on the environment, calculated harmful substances emitted into the

atmosphere and built the sanitary-protective zone of this University. In the

economic part of the graduation project carried out calculations of the economic

assessment of damage from air pollution and calculation of payment for emissions

into the environment. In parts of health and safety was discussed fire safety

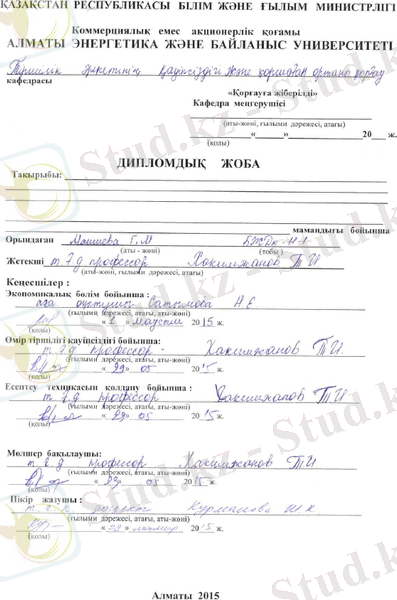

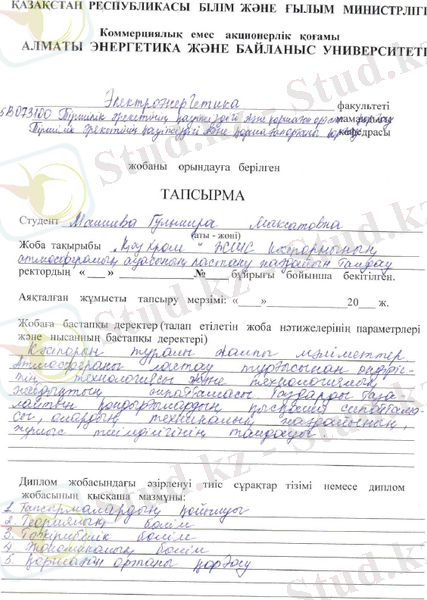

Машиева Гульмира Максатовна

5В073100- «Өмір тіршілік қауіпсіздігі және қоршаған ортаны қорғау»

мамандығы бойынша бакалаврияттардың дипломдық жоба тақырыбы:

ҚазХром» ЖШС кәсіпорнының атмосфралық ауасының ластану

жағдайын талдау.

«Анализ состоянния загрязнения атмосферного воздуха от предприятия

ТОО «ҚазХром»

"Anаlysis of the state of contamination of atmospheric air from the

enterprise of TOO «ҚазХром» ".

Андатпа

Дипломдық жобанын тақырыбы: «ҚазХром» ЖШС кәсіпорнының

атмосфралық ауасының ластану жағдайын талдау.

5

Берілген дипломдық жобада бүкіл кәсіпорынның қоршаған ортаға әсерін

бақылауы жүргізілді, ауаға ұшатын зиянды заттардың мөлшері есептеліп,

және санитарлық-қорғау аймағы құрылды. Атмосфералық ауаны қорғау

жөнінде іс-шаралар жүргізілді.

Экономикалық бөлімде атмосфералық ауаны ластау экономикалық зиянын

бағалау есептері және атмосфералық ауаға зиянды заттардың қоршаған ортаға

ұшу төлемдері есептелді.

Қоршаған ортаны қорғау бөлімінде өрт қауіпсіздігі есептеулері жүргізілді.

6

МАЗМҰНЫ

Кіріспе . . .

5

1

1. 1

2

2. 1

2. 1. 1

2. 1. 2

2. 1. 3

2. 1. 4

2. 1. 5

2. 1. 6

2. 1. 7

2. 1. 8

2. 1. 9

2. 2. 1

2. 2. 2

2. 3

2. 3. 2

2. 4

2. 5

2. 5. 1

2. 5. 2

2. 6

3

3. 1.

3. 2

3. 3.

4

4. 1

5

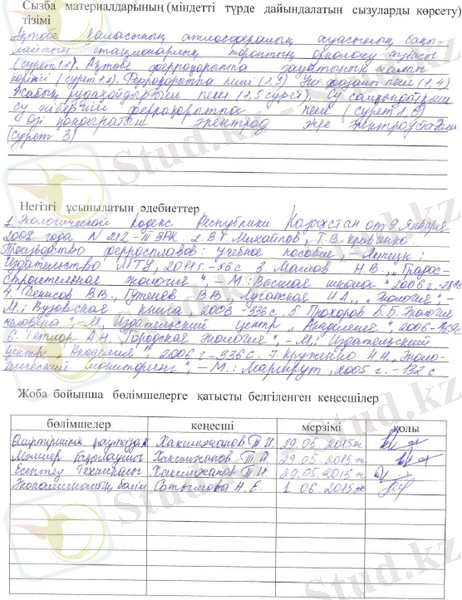

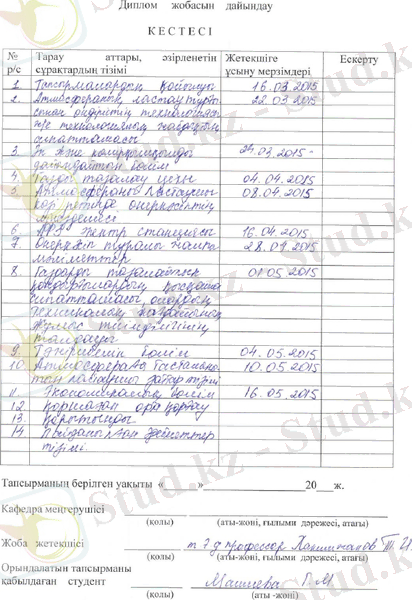

Тапсырымалардың қойылуы . . .

Кәсіпорын туралы жалпы мәліметтер . . .

Теориялық бөлім . . .

Атмосфераны ластау тұрғысынан өндірістің технологиясы және

технологиялық жабдықтың сипаттамасы

№ 1 қорытпа цехы . . .

№ 2 қорытпа цехы . .

№ 3 қорытпа цехы . . .

Әк және көмірқышқылды дайындайтын бөлім . . .

Шлактарды қайта өңдейтін цех .

Брикеттер және кірпіш өндіретін цех . . .

Шихтаны дайындайтын цех . . .

Газды тазалау цехы . . .

Жөндеу шаруашылығы . . .

Өнеркәсіп туралы жалпы мәліметтер . . .

Атмосфераны ластаушы көзі ретінде өнеркәсіптің мінездемесі … . . .

АФЗ электр стансасы . . .

Өнеркәсіп туралы жалпы мәліметтер . . .

Газдарды тазалайтын қондырғылардың қысқаша сипаттамасы,

олардың техникалық жағдайының, жұмыс тиімділігінің талдауы

Ғылыми-техникалық тұрғыдан талдау …… . . .

АФЗ электр станциясы . . .

АФЗ сүт өндірісінің аймағы . . .

Ферроқорытпа зауытының даму мүмкіншілігі . . .

Тәжірибелік бөлім . . . .

Атмосфераға тасталынатын ластаушы заттар тізімі ……… . . .

Кәсіпорынның экологиялық қауіптілік категориясын есептеу . . .

Атмосфераға зиянды заттардың тасталымдарын төмендету

бойынша іс - шаралар . . .

Экономикалық бөлім ……… . . .

Кәсіпорынның тасталымдарымен болатын шығын туралы

мәліметтер . . .

Қоршаған ортаны қорғау

Қорытынды . . .

Пайдаланылған әдебиеттер тізімі . . .

Қосымша 1 . . .

7

6

6

9

9

9

11

12

15

15

18

20

21

23

24

24

26

26

29

30

31

31

32

33

33

39

41

51

60

60

66

67

КІРІСПЕ

Қоршаған ортаны қорғау мәселелері қазіргі кезде ең негізгі алға

қойылған мақсаттардың бірі. Өндірістік кәсіпорындардың, энергетикалық

жүйелердің және көліктердің атмосфераға, гидросфераға және жер қойнауына

тасталымдары, ғылым мен техниканың қазіргі замандағы даму кезеңінде

кейбір аймақтарда, әсіресе ірі өндірістік орталықтарда ластану деңгейлері

санитарлық нормалардан бірнеше есе асып кетеді.

Соңғы жылдары әлемнің көптеген елдерінде жүргізілген экологиялық

зертеулер көрсеткендей антропогендік факторлардың қоршаған ортаға әсер

етулерінің барған сайын өсуі оларды дағдарыс шегіне алып келді.

Экологиялық дағдарысты

құрайтындардың ішінен ауыз суының

жетіспеушілігі, шикізат ресурстарының сарқылуы, климаттық апаттар, әсіресе

ауыстыруға келмейтін табиғи ресурстар-су, топырақ, ауаның өндірістік және

көлік қалдықтарымен ластануы өте қауіпті сипат ала бастады.

«ҚазХром» ААҚ Ақтөбе ферроқорытпа зауыты Ақтөбе қаласының ірі

өндірістік урбанизацияланған территорияның шегінде орналасқан,

ол

Ақтөбенің өндірістік - экономикалық аймағының бір бөлігі болып табылады.

Зауыттың нысандары 2 өндірістік алаңда орналасқан.

Кәсіпорынның негізгі іс-әрекеті - ферроқорытпа өндірісі: жоғарғы

көміртекті (6 маркалы), орташа көміртекті (3 маркалы), төменгі көміртекті (4

маркалы) ферробалқытады және металл концентратын (3 маркалы) өндіреді.

Көп салалы өндірістік кәсіпорынның іс-әрекеті қала атмосферасының

ауасына кері әсер етеді. Ақтөбе қаласының атмосферасына

зиянды

компонеттедің тасталымдарының үлкен мөлшері белгілі бір ортаға әсер етеді.

Аймақтық техногендік әсер етулердің нәтижесінде қоршаған орта өзгеріске

ұшырайды.

Атмосфераның зиянды заттармен ластануын төмендету қоршаған

ортаны қорғаудағы маңызды мәселеле болып табылады. Соңғы жылдары

жобалық және ғылыми ұйымдармен орындалу үшін ауа ортасының

тазалығына қойылатын көптеген нормативтік құжаттар жасалған, ауа ортасын

қорғау бойынша бір қатар стандарттар, нормалар және ережелер бекітілген.

Нақты кәсіпорынның ШРТ нормативтерінің жобасы тасталымдар көздерін,

зертханалық зерттеулерді, есептеулер көлемін алдын-ала санақтан өткізуді

талап ететін ғылыми-зерттеу жұмыстарын көрсетеді.

Берілген жұмыстың мақсаты Ақтөбе ферроқорытпа зауытының негізгі

көздерінен бөлінетін зиянды тасталымдардың Ақтөбе қаласында қоршаған

ортаға әсер ету жағдайларын талдау болып табылады.

Зерттеулер нәтижелерінде ферро қорытпа зауытында ауаға бөлінетін

зиянды заттардың көлемі біршама азайды.

8

1 ТАПСЫРЫМАЛАРДЫҢ ҚОЙЫЛЫМЫ

1. 1 Кәсіпорын туралы жалпы мәліметтер

“Казхром” ААҚ Ақтөбе ферроқорытпа зауыты Ақтөбе қаласының

негізігі тұрғыны бар жерлерден солтүстік-шығысқа қарай орналасқан.

Кәсіпорын территориясына оңтүстік шығыс жағынан ЖЭО, оңтүстік - батыс

жағына құрылыс ұйымдары және хром қосылыстарының зауыты жалғасады.

Кәсіпорынның территориясының шығыс жағынан Ілек өзені ағып жатыр.

Өндірістік алаңның рельефі 1 км радиуста биіктіктерінің өзгеруі 50м

аспайды.

Ауданның климаты ыстық жазымен және суық қысымен күрт

континентальды. Ауаның орташа жылдық температурасы +3, 6°С. Өте суық

айдың (қаңтар) орташа температурасы - 25, 40С, ал ыстық айы (маусым) -

+29, 20С құрайды. Орташа жылдық жауын-шашын- 315 мм, топырақтың ең

терең тоңу тереңдігі -250 см. Грунт сулары 12-13 м тереңдікте болады.

Жел бағытының жыл ішіндегі барлық румба бойынша қайталануы

жуықтап бірдей. Кәсіпорынның және тұрғын ауданның өзара қолайлы

орналасуы селитебтік аймақта атмосфераның ластануының азайуына себебін

тигізеді.

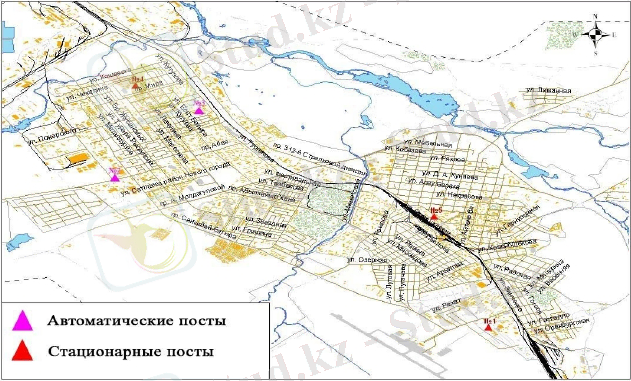

Ақтөбе қаласының атмосфералық ауасының ластануын бақылайтын

стационарлық тораптың орналасу сызбасы 1. 1 суретте келтірілген.

9

1. 1. сурет - Ақтөбе қаласының атмосфералық ауасының ластануын

бақылайтын стационарлық тораптың орналасу сызбасы.

Ақтөбе қаласының атмосфералық ауасының ластануы 2014 жылы

бақылайтын стационарлық тораптардың мәліметтері бойынша (1. 1 кестеде

көрсетілген) қаланың атмосфералық ауасы жоғары ластанумен сипатталады.

1. 1 кесте - Ақтөбе қаласының атмосфералық ауасының ластануының

сипаттамасы

Ол АЛИ (атмосфераның ластану индексі) 5, 0 тең мәнімен анықталады.

Қаланың ауасы көбінесе күкіртті сутекпен ластанған.

Ақтөбе Ферроқорытпа Зауыты, «Феррохром» акционерлік қоғамы -

химиялық тәсілдермен сапалы, аса берік

шойын

өндіруге қажетті

ферроқоспалар шығаруға мамандандырылған металлургиялық кәсіпорын,

Қазақстан қара металлургиясының тұңғышы.

Ақтөбе Ферроқорытпа Зауытының жалпы көрінісі

көрсетілген.

10

1. 2. сурете

1. 2. сурет -Ақтөбе ферроқорытпа зауытының жалпы көрінісі

1996 ж. наурызда акционерлік қоғамға айналды. Зауыт құрылысы 1940

ж. хромит кендері кенішінің маңында (Хромтау қаласы) басталып, оны екі

кезекпен бітіру көзделді. 1943 ж. 20 қаңтарда зауыттың 1-балқыту цехының 1-

пеші тұңғыш рет металл берді. Құрылыстың қалған кезеңдері соғыс кезінде

жүргізілді. 1951 ж. балқыту цехында ферротитан өндірісі басталды. 1958 ж.

орта көміртекті феррохромды конвертерде оттегімен үрлеу технологиясы

игерілді.

Бұдан кейінгі жылдары феррохромды вакуумтермиялық әдіспен

шығару, кешенді модификаторлар өндірісі игеріліп, аса берік шойын өндіруге

арналған магнитті сперация тәсілімен ферроқорытпа қоқыстарын өңдеу

цехының құрылысы іске қосылды. 1997 ж. зауыттың барлық балқыту

пештерін газбен тазартатын аса тиімді қондырғылардың құрылысы толық

аяқталды.

Сол жылы Қазақстанда тұңғыш рет металл хром мен көміртегінсіз

феррохром өндірісінің технологиясы игерілді. Қазір ферроқорытпа өндіру

көлемі жылына 200 мың т. Зауыт төмен көміртекті, орта көміртекті, жоғары

көміртекті феррохром, 48% ферросиликохром, металл хром, металл қоспасы,

ферроқоспаларымен қоса кальций карбидін, силикат кірпішін, қоқыс

қиыршағын, технологиялық және медициналық оттегін, отқа төзімді

бұйымдарды, әк және басқа да өнімдер шығарады.

Зауыт құрамында ферроқорытпа өндіретін үш негізгі балқыту цехы,

шихта әзірлеу цехы, механикалық және энергетикалық жабдықтарды жөндеу

11

цехы, темір жол цехы, әк өртеу цехы, оттегі учаскесі және өндіріс

қалдықтарынан қосымша өнім шығаратын цехтар жұмыс істейді.

Ақтөбе феррқорытпа зауытының структуалық бөлімдері 1. 2 кестеде

берілген.

1. 2 кесте - Ақтөбе феррқорытпа зауытының структуалық бөлімдері

12

техникалық

қамтамасыз ету

бөлімі

1. 1 кестенің жалғасы

Зауыттың мемлекеттік және Еуроодақ елдерінің стандарттары бойынша

шығарған сапалы ферроқоспалар мен басқа да өнімдері Еуропа елдеріне,

Жапонияға, АҚШ-қа жөнелтіледі. Қазақстанда зауыт өнімі машина құрылысы

саласында пайдаланылады.

Қазақстан үкіметінің хром өнеркәсібі кәсіпорындарының бір тобын

шетел компанияларының басқаруына беру туралы шешіміне сәйкес бұл

зауытты басқару “Джапан хром корпорейшн” компаниясына тапсырылды.

Кәсіпорын акциясының 10%-ін кәсіпорын ұжымы, 90%-ін “Казхром” ұлттық

компаниясы, соның ішінде 55%-ін “Джапан хром корпорейшн” компаниясы

алады.

Әлемде хромның 2 ірі кен орны бар - Ақтөбе облысының

Хромтауында және Оңтүстік Африка Республикасында. Бірақ біздің кеннің

құрамы бай, оның құрамының 60 пайызы хромнан тұрады. Тек өндіріп алу

кезінде оның көп бөлігі құм сияқты ұсақталып кететіні - проблема.

Феррохром алу үшін мұндай кенді «кесектеуге» тура келеді, цех,

фабрикаларды ашу керек, ол қосымша шығынды қажет етеді. Компанияда

шығынды азайту туралы көп ұсыныстар болды. Ол үшін Оңтүстік Африка

Республикасының технологиясын қабылдау туралы шешім қабылданды. Ал ол

жақтағы пештер құрылымы басқа - тұрақты электр тогына қосулы.

Температура 1900 градусқа дейін жетеді. Ал соғыс жылдары салынған Ақтөбе

ферроқорытпа зауытындағы пештердің температурасы одан төмен.

Осылайша 4-ші цехт 2014ж. іске қосылды. Ол тамыз айында алғашқы

өнімін берді. Хромды алу 90% астамды құрайды. Жаңа әдіс арқылы 2 мың

тоннадан астам феррохром шығарылды. Бұл бір пештен алынған өнім.

Салыстыру үшін айта кететін болсақ: көне зауыттағы 16 пештен жылына 330

13

мың тонна феррохром өндіріледі. Ал жаңа зауыттың 4 пешінің жылына

қуаттылығы - 440 мың тонна феррохром.

Жаңа ферроқорытпа зауытының қуаттылығы жылына 440 000 тонна

жоғары көміртекті феррохромды құрайды, бұл АФЗ қазіргі қуаттылығынан

45% артық.

Жаңа зауыт «Қазхром» ТҰК» акционерлік қоғамына жергілікті құрам

үлесін көбейтуді, өндірістің өзіндік құнын азайтуды, еңбек өнімділігін

арттыруды қамтамасыз етеді. Нысанды пайдалануға беру Қазақстанның

жоғары көміртекті феррохром шығару бойынша экспорттық әлеуетін 16%-ға,

ал Ақтөбе облысының экспорттық әлеуетін 46%-ға көбейтуге мүмкіндік

береді.

Жаңа өндіріс техникалық сипаттамалары мен инновациясы жағынан

әлемде аналогы жоқ тұрақты токты төрт пештен тұрады. Өндірісті басқарудың

жаңа автоматтандырылған жүйесі енгізілді, қоқысты пайдаға асыру және

ауаға шығарылатын лас заттарды жинау мәселелері шешілді, еңбек қорғаудың

қазіргі заманғы тәсілдері қолданылды.

Жоба Қазақстанда соңғы жылдары тау-кен металлургия саласында

жүзеге асырылған ірі жобалардың бірі, сонымен қатар еліміздің жаңа

өнеркәсіптік саясатының басымдықтарының бірі болып танылады.

Ферроқорытпа зауыты қазақстандық феррохромның Батыс Еуропа, АҚШ,

Қытай және Жапония елдеріне экспортын ұлғайтуға мүмкіндік береді.

Ферроқорытпа зауытының бөлімшелерінің аралас тобы үшін бірдей

санитарлық қорғау аймағы (СҚА) ұйымдастырылған, олардың шекарасы

иілетін түрде Қазақстан республикасының санитарлық заңнамасына сәйкес

әрбір бөлімшелер үшін СҚА нормативтік шекарасы жүргізілген.

Шекаралық жағдай бойынша қолданыстағы жағдаймен кәсіпорынды

қауіптілік категориясына бөлу үшін

ОНД-90

ұсынысы келісімімен

ферроқорытпа зауытының өндірістік алаңы қауіптіліктің II категориясына, ал

сүт өндірісінің бөлімшесі қауіптіліктің IV категориясына жатады.

14

2 ТЕОРИЯЛЫҚ БӨЛІМ

2. 1 Атмосфераны ластау тұрғысынан өндірістің технологиясы және

технологиялық жабдықтың сипаттамасы

2. 1. 1 Ферроқорытпа туралы жалпы түсінік

Феррохром - темір мен хромның қорытпасы (60 %), болатты және

қорытпаларды шыңдау үшін қолданылады. Негізгі қоспалары - көміртегі

(~5 % дейін), кремний (8 % дейін), сера (0, 05 % дейін), фосфор (до 0, 05 %

дейін) .

Ферроқорытпа - темірдің басқа элементтермен (Cr, Si, Mn, Ti және б. )

қорытпалары, негізінен болатты қышқылсыздандыру және шыңдау үшін

(мысалы, феррохром, ферросилиций) қолданады. Ферроқорытпаларға шартты

түрде сонымен бірге тек қана темір қоспа түрінде ғана кездесетін кейбір

қорытпаларды (силикокальций, силикомарганец және б. ) және кейбір

металдар мен аз құрамды қоспалары бар металл еместерді (Mn, Cr, Si)

жатқызады. Феррохром - темір мен хромның қорытпасы (60 %), болатты

және қорытпаларды шыңдау үшін қолданылады. Негізгі қоспалары -

көміртегі (~5 % дейін), кремний (8 % дейін), сера (0, 05 % дейін), фосфор (до

0, 05 % дейін) . Кендерден немесе концентраттардан электр пештерде немесе

қорыту шахталарда алады.

Көбнесе ферроқорытпа түрінде металдың құны, оның таза түріне

қарағанда төмен. Ол әдетте кенде қандайда бір түрде темірдің болуында, оны

өңдеген кезде негізгі компонетпен бірге қорытпаға өтеді, және шикізатты

өңдеуде ферроқорытпаны алудың технологиялық сызбасы өте бір қысқа және

арзан жолы болып табылады. Сонымен бірге таза қорытпаны алу үшін

технологияға үрдісті күрделендіретін және шығындарды көбейтететін

қосымша кезеңдерді еңгізуге тура келеді. Бұл кезде темірлі металды алу

толығымен жойылуы керек, немесе алынған шекті ферроқорытпа таза металға

қайта өңделетін өтпелі кезең болуы керек.

Қайта қалпына келтіретін қорыту кезінде темір негізгі элементті еріте

отырып, оның белсенділігін төмендетеді, қорытпаның балқыу температурасын

төмендетеді.

Болатты және қорытпаларды қоспалау және қышқылдандыру

ферроқорытпа түріндегі қоспалайтын элементті пайдалану оның балқымамен

алуын жоғарлатады, күюін төмендетеді.

Өндіру көлемі бойынша «үлкен» және «кіші» ферроқорытпа болып

бөлінеді. Үлкен ферроқорытпалар:

кремнийлі ферроқорытпа;

марганецті ферроқорытпа;

хромды ферроқорытпа;

Кіші ферроқорытпа; :

Ферровольфрам;

15

Ферромолибден;

Феррованадий;

Сілтіліжерлік металдардың қорытпалары;

Феррониобий;

ферротитан және титанқұрамды ферробор қорытпа, ферроборал және

борлы лигатуралар;

алюминийлі қорытпалар;

сирекжерлік металлды қорытпалар;

ферросиликоцирконий, ферроалюминоцирконий;

ферроникель және феррокобальт.

Мысалы, феррохромның әлемдік өндірісі 1989 жылы (60 % хромның

қорытпасына есептегенде) 3, 450 млн. тоннаны құрады[2] . Ферроникелдің

әлемдік өндірісі 2001 жылы 954 тыс. тоннаны құрады.

Феррохром - хромды кендерді балқыту нәтижесінде алынатын

қорытпа (Сr2О3 құрамы 52% дан 58% дейін), бұл кезде хром құрамы онда

70% жетеді, ал қалғандары - темір және қоспалар. Көміртекті феррохром

қорытпалары (6-8% С), орташа көміртекті 0, 8-1, 5% С), төменгі көміртекті (0, 1-

0, 5% С) және көміртексіз (0, 01-0, 06% С деп айырады) .

Бұрынғы кеңес одағында негізінен жоғары көміртекті төрт түрлі

маркалы: ФХ650, ФХ800, ФХ850 және ФХ900 феррохром шығарады, олардың

құрамында 65% жоғары Сг және сәйкесінше көміртегі 6, 5; 8; 8, 5 және 9% аз

болады. Сонымен бірге олардың құрамында Si2 % дейін, 0, 05% дейін Р және

до S 0, 06% дейін болады.

Феррохром өзін өте қатты кристалды стркутурасы бар зат ретінде

көрсетеді, тіпті кристалдары кейде өте тармақталған формада болады.

Феррохромды болатты шыңдау үшін, сонымен бірге силикохром

өндірген кезде пайдаланады. Хромды болатқа енгізу, оның мықтылық

, ал хромның

12, 5% жоғары саны болатқа

тоттанбайтын қасиет береді.

Феррохромды қаптаулы түрде жібереді. Феррохромның бірнеше

партиясын бір көлікпен қорапсыз жіберген кезде, оларды бір-бірімен

араласып кетпуі үшін бөлгіштермен бөліп тасымалдайды.

Более 80 % феррохромның 80% астамы әлемде тоттанбайтын болат

өндірісінде пайдаланады. 2006 жылы 28 миллион тонна тоттанбайтын болат

өндірілді. [1] Тоттанбайтын болатта хромның құрамы шамамен 12 ден 20%

пайызға дейін болады.

2. 1. 2 Ферроқорытпаларды алу тәсілдері

Қолданылатын қалпына келтіргіштің түріне байланысты

ферроқорытпаларды алудың үш негізгі: көмірлі қалпына келтіру,

силикотермилық және алюминотермиялық тәсілін бөліп көрсетуге болады.

Өте арзаны көміртегі болып табылады, сол себепті оны көміртекті

ферромарганец және феррохром өндірісі кезінде, сонымен бірге барлық

кремнийі бар қорытпаларда пайдаланады (кремний көміртегінің қорытпаға

16

өтуіне кедергі болады) . Металдарды олардың оксидтерінен көміртегімен

қалпына келтіру реакциялары эндотермиялық, сол себепті көміртегі қалпына

келтіру процесі жылуды келтіруді талап етеді - ол әдетте бұл жылу

ферроқорытпа пешінің электрлік доғасымен бөлінетін жылу.

Ферроқорытпаларды балқыту көміртегі қалпына келтіру процесімен үздіксіз

жұмыс істейтін қуаты 10-115 MB·А трансформаторлары бар қалпын

келтіретін ферроқорытпа пештерінде, яғни пешке үздіксіз шихталарды салу

және кезеңмен балқыту өнімдерін шығарумен іске асады.

Олар қуаттылығы 2, 5 - 7 MB·А бар трансформаторлармен жабдықталған

және балқытылған соң пештен металдар мен боқат шығаратын мезгілді

процесте жұмыс істейді. Егерде экзотермиалық реакцияларда шығатын жылу

металды және боқатты сұйық түрде жасап шығару үшін жеткілікті болса,

балқытуды футерленген шахталарда (керікте) жүргізеді.

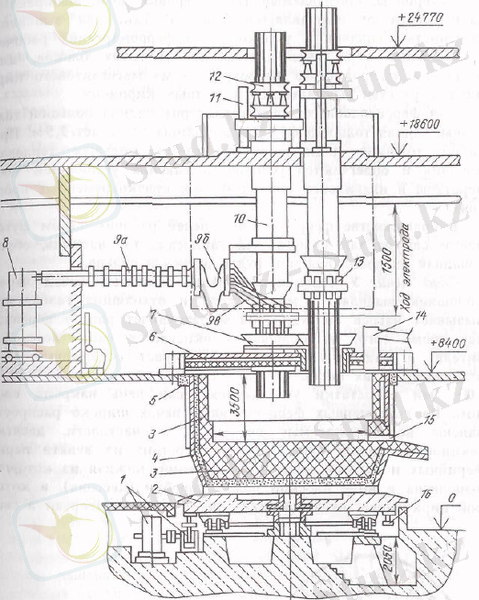

1. 2. Ферроқоспа пеші

Қалпына келтіретін ферроқорытпа пеші үздіксіз жұмыс істейді. Жұмыс

істейтін пештерде электродтар қатты шихтада батады және доға шихтаның

қабатында жанады. Шихтаның балқуына қарап оны толтырып отырады; қоспа

мен боқатты әр бір мезгіл сайын шығарып отырады. Осындай типті пештер 10

- 115 МВ·А қуаты бар күшті трансформаторлармен жабдықталған.

Пештерүшфазды, тұрақты немесе тік ось бойымен айналады. Алғашқы да

пештерді ашық түрде жасайтын, ал қазіргі жаңа пештер жабық етіп жасалған,

яғни жұмыс орнымен, үстінгі жағынан жабылған суды салқындататын жинағы

бар.

17

Пештердің көп бөлігі дөңгелек, ал жаңа қуатты пештер қатары тікбұрыш

формасына ие. Пештердің үлкен бөлігі үш , ал

көп қуатты пештерде кейде алты электродқа дейін болуы мүмкін. Дөңгелек

пештерде электродтар қабырғалары бірдей үшбұрыштың шыңдарында

орналасқан, ал тікбұрышты пештерде сызық бойымен орналасқан. Қоспа

өнімін шығару үшін пештер 1-2, кейбір жағдайларда 3 тесік болады. Егер де

технологиялық процесс метал және боқатты бөліп шығарумен байланысты

болса, әртүрлі деңгейде орналасқан екі тесік (металды және боқатты) болады.

Пештердің қаптамасы 30 мм қалындығымен болат жапырағынан

жасалады, сыртынан тік қабырғалармен және көлденең каттылық белмен

күшейтеді, қаптаманың астын жазықтүрде жасайды. Жабық пештердің

қаптамасының бетіне құмды бекітпенің айналмалы астауы пісірілген.

Пешті футерлеу үшін балқытылатын қоспаға қарап материалдарды

таңдайды. Мысалы, кремний қоспасын және көміртекті ферромарганецті

балқыту үшін пештің жұмыс орнын көмірлі блоктардан қалайды, ал

көміртекті феррохромды балқыту үшін- магнезитті кірпіштен қалайды.

Қабырғаның сыртынан шамотты кірпіш қалайды.

18

Сурет 1 - жабық кең орнын қайта қалпына келтіру пеші: 1 -ваннаның

айналым механизмі ; 2 темірбетонды тақтай; 3 - футер; 4 - қаптама; 5 - құмды

бекітпенің айналмалы астауы; б - жинақ; 7 - тиеуші құйғыш; 8 -

трансформатор; 9 (9а, 96, 9е> - қысқа желі; 10 - салмақ түсетін цилиндр; 11 -

электродтардың ауысу механизмі; 12 - электродтардың қайта қосу механизмі;

13 - қосылған жақ; 14 - газөткізгіш; 15 - тесік; 16 - тісті шір.

Ферроқоспа пешіне үлкен жуандық подина тиесілі. Футеровканың

жалпы жуандығы 2, 5 м жетеді. Подинаның осындай жуандығы үлкен жылу

инерциясын қамтамасыз етеді және пештің балқыту зонасында уақытша

тұрып қалу тұрақты температураны сақтау жағдайын жеңілдетеді.

Көп жағдайларда ферроқоспалы пештерде футеровканың жұмыс қабаты

ретінде гарнисажды есептейді, яғни кең, боқат және қоспадан жасалынған.

19

Пеш жинағы. Бұрын салынған ашық пештерде колошник арқылы көп

жылу және кететін газ шығады. Бұл жағдай құралдың қызуына алып келеді

және персоналдың жұмысын қиындатады; осыған қоса, колошник бетінде

қалпына келтіруші бөлігі қышқылданады, ал пештің үстінде газбен бірге

бөлініп

СО пайдасыз жанады (шығатын газдар 85% СО құрайды) . Бұл

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz