Айқын емес жиындар теориясы негізінде каталитикалық крекинг қондырғысының фракциялаушы колоннасының ауыр газойль контуры температурасын автоматты реттеу жүйесін жобалау

1

2

3

4

Аңдатпа

Бұл дипломдық жобада каталитикалық крекинг қондырғысының

фракциялаушы бөлігіндегі технологиялық процесті айқын емес жиындар

теориясын қолданып реттеу мәселесі қарастырылған.

Технологиялық бөлімде каталитикалық крекинг технологиясы,

ерекшеліктері мен жұмыс жасау принципі сипатталды.

Арнайы бөлімде фракциялаушы бөліктегі технологиялық процестің

айқын емес жиындар теориясын қолданып, АРЖ құрылымы және

математикалық моделі құрылды.

Экономикалық негiздеу бөлімінде жүйені айқын емес жиындар

теориясын қолдану арқылы реттеу кезіндегі экономикалық тиімділіктер

анықталды.

Өміртіршілік қауіпсіздігі бөлімінде санитарлы қорғаныс аймағының

шекарасы және жоспары анықталып, желдер розасы тұрғызылды.

Аннотация

В данном дипломном проекте рассмотрены вопросы регулирования

технологического процесса

в

фракционирующей части установки

каталитического крекинга с помощью теорий нечетких множеств.

В технологической части дипломной работы дано описание технологии

каталитического крекинга, его особенности и принцип работы.

В специальной части была разработана структура и математическая

модель САР технологического процесса в фракционирующей части с

помощью теорий нечетких множеств.

В экономической части определена экономическая эффективность

регулирования системы с помощью теории нечетких множеств.

В разделе безопасности жизнедеятельности определены граница и план

санитарно - защитной зоны, построена роза ветров.

5

Мазмұны

Кіріспе

1 Технологиялық бөлім

1. 1 Мұнайдың қасиеттері мен ерекшеліктері, жіктелуі

1. 2 Мұнай өңдеу процестері

1. 3 Мұнай фракцияларын өңдеудің каталитикалық крекинг әдісі

1. 4 Каталитикалық крекинг қондырғысының технологиялық сұлбасы

1. 5 Есептің қойылымы

2 Арнайы бөлім

2. 1 Каталитикалық крекинг қондырғысының фракциялаушы бөлігінің

технологиялық сұлбасы

7

8

8

12

17

19

20

21

21

2. 2

Фракциялаушы бөліктегі колонна

температурасын реттеу

жүйесінің функционалдық сұлбасы

2. 3 Жүйенің математикалық үлгісі

2. 4 Колонна температурасын реттеп отыратын контурда өтетін

технологиялық процестің дәстүрлі математикалық үлгісін құру

2. 5 Айқын емес жиын теориясы туралы түсінік

27

27

28

32

2. 6

Айқын емес жиындар теориясын қолдану арқылы бас

фракциялаушы колоннаның ауыр газойль алынатын контурының

температурасын автоматты реттеу жүйесін құру

2. 7 Айқын емес реттеуішті қолданып жүйенің реттеу жүйесін құру

2. 8 Жүйенің технологиялық процесінің реттеу жүйесін Fuzzy Logic

Toolbox пакетінің көмегімен MatLab ортасында құру

2. 9 Дәстүрлі және айқын емес жиындар теориясы бойынша жүйені

реттеудің өтпелі сипаттамаларын салыстыру

3 Өміртіршілік қауіпсіздігі бөлімі

3. 1 Мұнайды қайта өңдеу кәсіпорнының табиғатты қорғау жұмысын

бағалау

3. 2 Зиянды және қауіпті факторлардың пайда болуы және олардың

адам организміне әсері

3. 3 Санитарлы - қорғаныс аймақты анықтап және зиянды

қоспалардың атмосферада сейілуін есептеу

3. 4 Санитарлы қорғаныс аймағының шекарасын анықтау

4 Техника - экономикалық негіздеме бөлімі

4. 1 Жобаның бейнеленуі

4. 2 Өндірістік жоспар

4. 3 Анықталмаған модель негізіндегі басқару жүйесін енгізгеннен

кейінгі техникалық - экономикалық тиімділігі

Қорытынды

Қолданылған әдебиеттер тізімі

6

36

39

39

43

45

46

47

48

53

56

56

57

60

64

65

Кіріспе

Қазақстан мемлекеті мұнай өндіру саласымен ертеден айналысып келе

жатқан елдердің бірі болып саналады. Еліміздің экономикасын жетілдіруде

мұнай мен газ қорлары өте маңызды рөлге ие. Сапасы жағынан жоғары

деңгейдегі мұнай өнімдерін алу елімізге айтарлықтай пайда әкелетіні сөзсіз

түсінікті.

Бүгінгі таңда еліміздің Атырау, Павлодар және Шымкент өңірлерінде

үш мұнай өңдейтін зауыттар орналасқан. Олар жылына 19, 4 млн. т мұнай

өңдейді. Бұл мұнай өңдеу зауыттарында мұнай өңдеу процестерінің бірнеше

түрі жүргізіледі. Солардың ішінде қазіргі таңда дүниежүзілік мұнай өндіру

саласында кең тараған каталитикалық крекингтеу әдісіне тоқталсақ.

Крекинг - мұнайдың үлкен молекулалы көмірсутектерін бензин

фракциясын кұрайтын кіші молекулаларға ыдырату процесі. Кез келген мұнай

өңдеу процесі барысында саны жағынан да, сапасы жағынан да жоғары бензин

алуға тырысады. Бұл әдіс те мұнай өңдеу процесінің дамуына өз үлесін қосты.

Каталитикалық крекинг қондырғысының фракциялаушы бөлігінен ауыр

газойль, жеңіл газойль, тұрақты бензин және т. б. сапасы жоғары фракциялар

алынады.

Адам қатысуымен жүретін мұнай өңдеу процестері көптеген

қиындықтар туғызады. Атап айтсақ, процестерді анықтайтын параметрлердің

әртүрлілігі, параметрлердің өзара байланыстарының үлкен саны, олардың

өзара ықпалын етуі және де реттеп отыратын адамның іс әрекеті, ой - өрісі.

Объекттерді дәстүрлі математикалық әдіспен реттеу және олардың

математикалық модельдерін құру жағдайларында зерттеліп жатқан объектті

модельдеу үшін жиналған барлық бастапқы ақпараттар жеткіліксіз немесе

айқын болмауына байланысты, айқын емес мәселесі туады. Мұндай есептерді

шешуге айқын емес жиындар теориясы мүмкіндік береді.

Тақырыптың өзектілігі:

модельдеудің әрбір қадамында нақты

заңдылықтарды қажет ететін дәстүрлі математикалық әдісіне қарағанда айқын

емес жиындар теориясы санаулы заңдылықтар жиынын пайдалана отырып,

моделдеу процесін жоғары деңгейде өткізетін ойлау өрісінің жаңа бір деңгейін

ұсынады. Аталған теорияның қуаты мен қарапайымдылығы оның әсіресе

мұнай өңдеу өндіріс саласында еркін қолданылуына және көздеген

мақсаттарға қол жеткізуге кепілдік береді.

Дипломдық жобаның мақсаты - айқын емес жиындар теориясын

қолдану арқылы бас фракциялаушы колоннаның ауыр газойль алынатын

контурының температурасын реттеудің автоматты жүйесін құру болып

табылады.

7

1 Технологиялық бөлім

1. 1 Мұнайдың қасиеттері мен ерекшеліктері, жіктелуі

Мұнай - көмірсутектер қоспасы болып табылатын, жердің тұнбалық

қабатында орналасқан ең маңызды пайдалы қазбалардың бірі. Мұнайдың

сапасы және оны әрі қарай өңдеу маңызды физикалық және химиялық

сипаттамалармен анықталады. Оның тығыздығын, тұтқырлығын, химиялық

құрамын осы және басқа да көптеген касиеттерінің өзгеру заңдылықтарын

білмейінше мұнайдың сапасын, сәйкесінше оның бағасын және өңдеу

сұлбасын анықтау мүмкін емес.

Мұнай жанғыш майлы сұйықтық күйде, судан жеңіл, өзіне тән иісі бар,

көбінесе қара түсті болады. Мұнайдың түсі жоғары молекулалы шайырлы

заттардың құрылысы мен санына тікелей байланысты, ашық сары түстен

қараға дейін, кейбір мұнайлар жарыққа шағылысқанда жасыл немесе пурпур

түске өзгереді, кейде түссіз түрлері де кездеседі. Мұнай түрлері келесі

қасиеттері бойынша бір

-

бірінен ерекшеленеді: түсі, тығыздығы,

ұшқыштығы, қайнау температурасы. Дегенмен кез келген мұнай - суда

мүлдем ерімейтін, құрамы бойынша - көп компонентті (бірнеше мың әртүрлі

химиялық қосылыстар) көміртек атомдарының саны 100 дейін және одан да

көп гетероорганикалық қосылыстар мен кейбір металдардың коспасынан

тұратын көмірсутектердің күрделі коспасы.

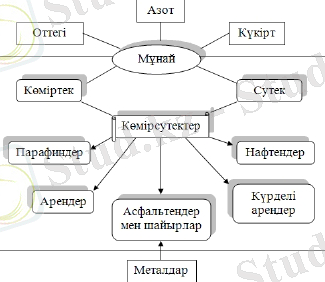

Мұнайдың химиялық құрамының әртүрлілігіне қарамастан оның

элементік құрамы бес химиялық әлементтің - көміртек, сутек, оттек, күкірт,

азот міндетті түрде болуымен сипатталады (1. 1 сурет) .

1. 1 сурет - Мұнай мен газдың химиялық және элементтік құрамы

8

Мұнай мен мұнай өнімдерінің көп бөлігін көміртек (83 - 87 %) және

сутек (12 - 14 %) құрайды (1. 2 сурет) . Гетероатомдық қосылыстардың

мөлшері мұнайдың жасы мен шығу тегіне байланысты. Гетереатомды

гетероорганикалық қосылыстар - құрамында күкірт, азот және оттек, сонымен

қатар барлық мұнайда болатын минералды қосылыстар.

1. 2 сурет - Мұнайдың химиялық құрамының диаграммасы

Шикі мұнай мынадай фракциялардан тұрады (1. 1 кесте) .

Құрамына байланысты мұнай жеңіл және ауыр мұнай болып бөлінеді.

Жеңіл мұнайдың кұрамында аз мөлшерде май фракциясы болады, бірақ ол өте

сирек кездеседі. Жеңіл мұнайда әдетте бензин, нафталар мен керосин, ал ауыр

мұнайда газойль мен мазут көп болады. Бензин мөлшері шамамен 20 - 30 %

болатын мұнай көп кездеседі.

1. 1 кест е - Мұнайдын фракциялық құрамы

Мұнайдың және мұнай өнімдерінің тауар ретіндегі сапасы әртүрлі

технологиялық параметрлермен сипатталады және бұл көрсеткіштер өте

әралуан. Фракциялық және химиялық құрамынан басқа негізгі көрсеткіштері:

- тығыздығы;

- молекулалық массасы;

- тұтқырлығы;

- температуралық

сипаттамалары (тұтану, өздігінен лаулау,

қату

температурасы және басқалары) .

Оптикалық қасиеттері. Мұнай мен мұнай өнімдеріне флуоресценсия

мен оппаласценсия (жарықтың шашырау) құбылыстары тән.

9

Ерігіштігі. Мұнайда йод, күкірт, күкіртті сутек, күкіртті қосылыстар,

шайырлар, өсімдіктер мен жануарлар майлары, ауа, көміртек оксидтері, газды

алкандар және т. б. жақсы ериді. Мұнай мен мұнай өнімдері суда іс жүзінде

ерімейді.

Жылулық қасиеттері. Мұнайдың жылу өткізгіштік, жылусыйымдылық

және басқа да жылулық - физикалық қасиеттері оның құрамындағы

көмірсутектердің молекулалық массасына және молекулалық құрамына,

жылуөткізгіштік температураға,

жылусыйымдылық

тығыздық пен

температураға байланысты. Жоғары жылуөткізгіштік алкандарға, екі және үш

циклды тармақталған кұрылымдарға тән. Алкандардың жылуөткізгіштігі ең

жоғары, ал ароматты көмірсутектердікі ең төмен болып саналады.

Сұйықтар мен газдардың энтальпиясы. Сұйықтың энтальпиясы деп

массасы 1 кг сұйықтың температурасын 0 0С - тан берілген температураға

дейін қыздыру үшін жұмсалатын жылудың кДж алынған мөлшерін айтады.

Будың энтальпиясы деп сұйықты қайнау температурасына дейін қыздыруға

қажетті жылудың мөлшерін айтады.

Жану жылуы деп 1 м2 сұйық немесе қатты отын толығымен жанғанда

бөлінетін жылудың (кДж) мөлшерін айтады.

1987 жылы мұнайдың тығыздығы бойынша жалпы жіктелу I схемасы

қабылданған:

- жеңіл мұнайлар - 870, 3 кг/м3;

- орта - 870, 3 - 920, 0 кг/м3;

- ауыр - 920, 0 - 1000 кг/м3;

- өте ауыр - 1000 кг/м3 жоғары, тұтқырлығы 1 мПа/с кем емес;

- табиғи битумдар - 1000 кг/м3, тұтқырлығы 1 мПа/с жоғары.

Сонымен қатар түрлі классификациялары нәтижесінде кұрастырылған

мұнайдың шифрі арқылы оның жалпы сипаттамалары, ең тиімді өндеу

әдістері, мұнай өнімдерін жақсарту қажеттілігін негіздеу туралы ұсыныс

жасауды жеңілдетеді.

Химиялық классификация мұнай құрамында бір немесе бірсыпыра

көмірсутектер кластары басым болуына негізделген. Бұл классификация

бойынша мұнайды келесі түрлерге ажыратады:

- парафинді;

- парафин - нафтенді;

- нафтенді;

- парафин - нафтен - ароматты;

- нафтен - ароматты;

- ароматты.

Генетикалық жіктелуі мұнайлар құрамында жоғары және төмен

өсімдіктер қалдықтарының қатынасы бойынша: гумит

-

сапропелді,

сапропелді және сапропелді

-

гумитті болып үш типке бөлінеді.

Компонеттердің анаэробты ортада өзгеру дәрежесіне қарай типтер кластарға

және топтарға бөлінеді.

10

Технологиялық жіктелу . Пайдаланып жүрген технологиялық жіктеуге

сәйкес мұнайды былай жіктейді (1. 2 кесте) :

- құрамыңдағы күкірттің үлес салмағына байланысты төрт класқа бөледі

(I < II < III < IV) ;

- 350 °С дейін айдалатын фракциялардың шығымына қарай үш түрге

бөледі (Т1 > Т2 > Т3) ;

- базалық майлардың үлес салмақтарына қарай үш топқа бөледі (М1 >М2

> М3) ;

- тұтқырлық индексі бойынша төрт топшаға бөледі (И1 > И2 > Из > И4) ;

- қатты парафиннің үлес салмағына байланысты үш түрге бөледі (П1 <

П2 < П3) .

Күкірттің массалық үлесі бойынша аз күкіртті мұнай - I класқа, күкіртті

- II класқа, жоғары күкіртті - III класқа, аса жоғары күкіртті - IV класқа

жатады.

Құрамындағы парафиндердің үлесіне қарай азпарафинді мұнай - П1 түрі,

парафинді мұнай - П2 түрі, жогарыпарафинді - П3 түрі болып бөлінеді.

Сонымен мұнай кластың, типтің, топтың, топшаның және түрлердің

көрсеткіштерімен жүйелі құрастырылған шифрімен сипатталады.

Егер сипаттайтын көрсеткіші бойынша мұнай нөмірі төмен топқа жатса,

ал екінші көрсеткіш арқылы нөмірі жоғары топқа сәйкес келетін болса, онда

мұнайды нөмірі жоғары болатын топқа жатқызады.

1. 2 кест е - Мұнайдың технологиялық классификациясы

Көрсеткіштері бойынша

жіктелуі

Құрамы

Құрамындағы күкірттің

I

II

III

IV

үлесі, % масс.

0, 60 дейін

0, 61 - 1, 8 1, 81 - 3, 50

3, 5 көп

Қатты парафиндердің

үлес салмағы, % масс.

Базалық майлардың

үлес салмағы, % масс.

П1

5 дейін

М125

кем емес

П2

5 - 10

М2

15 - 25

П3

10 көп

М3 15

дейін

Тұтқырлық индексі

350° С дейін

айдалатын мөлдір

И1

95 көп

Т1

55 кем емес

И2

90 - 95

Т2

45 - 55

И3

85 - 90

Т3

45 кем

И4 85

кем емес

фракциялардың

шығыны, % масс.

11

емес

1. 2 Мұнай өңдеу процестері

Мұнай мен газды өңдеу процестері өздерінің дамуында сапалық және

сандық өзгертулерге ие болды. Қазіргі таңда мұнай өңдеу және мұнай

химиялық өндірістерде жылу мен масса тасымалдау реакцияларының

кезеңдерінің бір уақытта ағуымен көп функционалды аппараттарды қолдану

сай келетін біріккен процестер көп қолданылады. Әсіресе, бүтін өнімнің сапа

көрсеткіштерін стандарт талаптарына дейін жеткізу үшін көміртекті

шикізатты өңдеудің аз габаритті қондырғыларындағы көп функционалды

аппараттар кең қолданыс табуда.

Мұнайды өңдеудің тереңдігін ұлғайту үшін екіншілік процестердің

үлесін ұлғайту, прогрессивті қондырғылар мен тиімді катализаторды жасап,

енгізу керек.

Бүгінгі таңда мұнайды бірінші ретті өңдеу қондырғыларының өнімділігі:

мұнай 8, 5 - 9 млн. т/жыл және газ 5 млрд. м3/жыл дейін жетіп отыр. Екінші

ретті өңдеу процестері жүретін қондырғылар (бензинді екіншілік айдау,

каталитикалық крекинг, пиролиз және т. б. ) қуаты бірнеше есеге өсті.

Техниканың қарқынды дамуына байланысты мұнай өнімдерінің сапасын

ұлғайту үшін мұнай мен газды өңдеудегі химиялық технологиялар

процестерінің көп түрлерін қолдану қажеттілігі туындады. Бұл жерде

ректификация, абсорбция, экстракция, адсорбция, кептіру, тұндыру, сүзгілеу

және т. б. сияқты процестер, сонымен қатар әртүрлі химиялық және

каталитикалық процестер: пиролиз, каталитикалық крекинг, риформинг,

гидротазалау және т. б. процестер туралы айтылған.

Мұнай мен газды өңдеуде осынша әртүрлі процестерді жүргізу жұмыс

параметрлерінің өзгеруі үлкен аралықта жұмыс істейтін аппараттарды

қолдануды қажет етеді. Мұнай өңдеудегі негізгі немесе типтік процестер

негізінен зат пен энергияның алмасуы есебінен кіріс қоспаны бөлу үшін

оларды қолдануға қарастырылған.

Негізгі процестердің жіктелуінің негізіне әртүрлі принциптер

қарастырылуы мүмкін, бірақ бұл процестердің әртүрлілігіне қарап, оларды

процестің жүргізу күшін тудыру мүмкіндігі бойынша жіктеу дұрыс болып

келеді. Осыған байланысты химиялық технологияның негізгі процестерін

келесідей топтарға бөлуге болады:

Массаалмасу немесе диффузиялық процестер диффузия есебінен заттың

бір фазадан екінші фазаға алмасуына байланысты жүреді. Массаалмасу

процестерінде әрқашан екі фаза болады, мысалы, сұйық және бу, сұйық және

газ тәрізді, екі сұйық фаза, қатты және сұйық және т. б. . Процестердің бұл

тобына айдау, ректификация, абсорбция, адсорбция, экстракция, кептіру,

кристалдандыру және т. б. жатады. Массаалмасу процестерінің жүргізуші күші

болып берілген фазадағы құраушының нақты концентрациясы мен басқа

фазамен теңгеруінің арасындағы концентрация градиенті немесе

концентрация айырымы есептеледі. Ал үрдіс жылдамдығы массаалмасу

12

заңдылықтарымен анықталады.

Гидромеханикалық процестер онда өлшенген қатты бөлшектердің

немесе сұйықтық тамшысы бар біртекті емес жүйе - сұйықтық пен газды

(буды) өңдеумен байланысты. Мұндай процестерге тұндырудың (ауырлық

күш өрісінде, центрге тартқыш күш өрісінде, электрлік және магнитті өрісте),

сүзгілеудің, араластырудың, газ бен сұйықтықтың сусымалы материал арқылы

ағудың және т. б. әртүрлі түрлері жатады. Гидромеханикалық процестердің

жүргізуші күші болып өңделетін материалдардың тығыздығының

әртүрлілігімен немесе басқа да себептермен келісілген қысым градиенті

немесе қысым айырымы табылады. Процесс жылдамдығы біртекті емес

жүйелердің гидродинамика заңдылықтарымен анықталады.

Механикалық процестер қатты материалдарды өңдеумен байланысты.

Оған ұсақтау, шашырату, тасымалдау, дозалау, араластыру процестері

жатады. Бұл процестің жүргізуші күші болып күш, қысым айырымы немесе

кернеу (сығу, ығысу, созу) градиенті табылады. Процесс жылдамдығы қатты

денелердің механика заңдылықтарымен анықталады.

Жылу процестері бір денеден екінші денеге жылудың берілуімен

байланысты. Оларға келесідей негізгі процестер жатады: жылыту, суыту,

булану, конденсациялау, қату (кристалдану) . Жылу процестерінің жүргізуші

күші болып температура айырымы немесе температура градиенті есептеледі.

Ал процесс жылдамдығы жылу беру заңдылықтарымен анықталады.

Химиялық процестер

өңделетін

материалдарды, мақсаты жаңа

байланыстарды табу болып келетін түрлендірумен байланысты. Бұл процесс

тобына термокаталитикалық процестер тобы: каталитикалық крекинг,

пиролиз, риформинг, гидротазалау және т. б. жатады. Процестің жүргізуші

күші болып әсер беретін заттардың концентрацияларының айырымы

табылады. Процесс жылдамдығы химиялық кинетика заңдылықтарымен

анықталады.

Кіріс жүйенің құраушы бөліктері өзгермей бір фазадан екінші фазаға

өтетін массаалмасу процестеріне қарағанда химиялық процестерде кіріс

қоспаның құраушылары кіріс заттарының құрамынан құрамдары бойынша

ерекшеленетін жаңа заттардың жүйеде пайда болуына алып келетін түбірлі

өзгерістер өтеді.

Көп жағдайларда бір қондырғыда бір уақытта бірнеше типтік процестер

жүруі мүмкін. Мысалы, химиялық процесс масса мен жылудың

тасымалдауымен, ректификацияның диффузиялық процесі жылуалмасумен

және т. б. жүреді.

Мұнай өндеу заводтардың технологиялық процестерін екі топка бөледі:

физикалық және химиялық.

Физикалық процестер арқылы мұнайды құрамындағы компоненттерді

химиялық өзгеріссіз бөліп шығарады. Оларға айдау, экстракция, адсорбция,

абсорбция, кристалдану және т. б процестер жатады.

Химиялық өзгерістердің түріне байланысты үш топқа бөлінеді:

13

1. Деструктивті

процестерде шикізатгағы косылыстардың

ыдырау арқылы төменмолекулалык көмірсутектер және тығыздану

процестер нәтижесінде жоғарымолекулалық өнімдер түзіледі.

2. Гидрогенді процестер сырттан жіберілетін немесе процестердің өзінде

түзілетін сутектің катысуымен жүреді.

3. Тотықтыру процестер тотықтырғыштардың қатысуымен (ауадағы

оттегімен, су буымен, көміртек диоксидімен, күкірт оксидтерімен және т. б. )

көміртек оксидтерін, сутегі, әлементті күкірт битум және т. б. түзе жүреді.

Атмосфералық айдаудың отынды фракцияларын ары қарай жақсартуға

ұшыратады: гетероатомды қосылыстардан гидротазалау, каталитикалық

риформинг арқылы - бензиндердің сапасын жоғарылату және мұнайхимияның

шикізаттарын - жеке ароматты көмірсутектерді (бензол, толуол, ксилолдар

және т. б. ) бөліп алу.

Вакуумды айдау арқылы мазуттан (ВТ

-

вакуумдық айдау

қондырғысында) мотор отындар компоненттерін алатын шикізаты - ауыр

газойльдің кең фракциясын (350 - 500 °С), немесе кейінгі тазалау процестеріне

жіберілетін (селективті тазалау, депарафиндеу және т. б. )

- жіңішке

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz