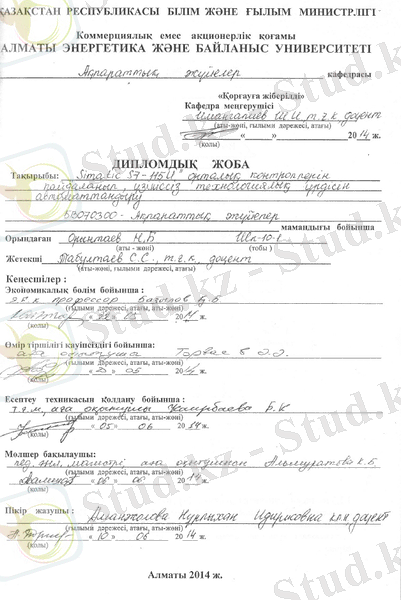

Мысты электролитті цехтағы электр тәртібін микропроцессорлық автоматтандыру және оның экономикалық негіздемесі

Аннотация

В настоящее время республика Казахстан переживает сложный

процесс своего становления как независимого и суверенного государства,

стремиться осуществить глубокие экономические преобразования.

В этих условиях актуальными становится задач экономии средств и

энергоресурсов.

Решение этих задач предполагает неуклонное повышение

производительности оборудования, это усложняет задачи управления на

различных уровнях производственного процесса.

Эти задачи управления могут быть решены на основе широкого

внедрения в производство средств автоматики и вычислительной техники,

путем создания автоматизированной системы управления

технологическими средствами сбора, передачи и обработки информации.

Аңдатпа

Қазіргі таңда Қазақстан Республикасы өзінің егемендігін алған

күннен бастап барлық салада маңызды экономикалық түрлендірулер

жасауға ұмтылуда.

Әсіресе энергия мен шикізатты үнемдеуге көп көңіл бөлуде.

Осы ұмтылуға жету үшін құрылғылардың өнім өндіруін, технологиялық

процесстерді интенсификациясын жасауда, еңбек өнімділігін жоғарлату

қажет.

Бұл

проблеманы шешу технологиялық процесті толықтай

автоматтандыру арқылы жүзеге асады. Ол үшін өндіріске автоматтандыру

құрылғыларын және есептеу техникасын енгізу керек.

Annotation

Now the Republic of Kazakhstan endures difficult process of the formation

as independent and sovereign state, to seek to carry out deep economic

transformations.

In these conditions actual becomes problems of economy of means and

energy resources.

The solution of these tasks assumes steady increase of productivity of the

equipment, it complicates problems of management at various levels of production.

These problems of management can be solved on the basis of widespread

introduction in production of means of automatic equipment and computer facilities,

by creation of an automated control system by technological means of collecting,

transfer and information processing.

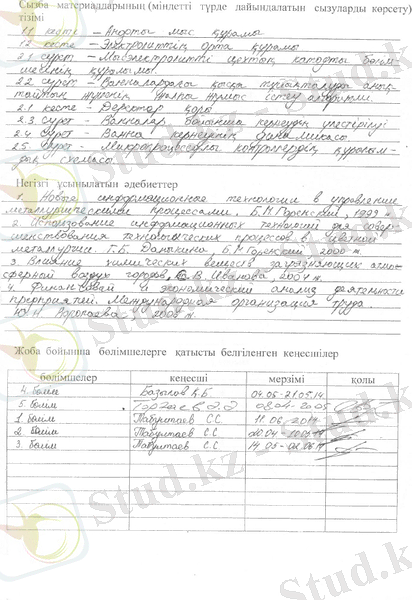

Мазмұны

Кіріспе

1 Мыс және оның қорытпаларының қасиеттері

1. 1 Мысты электролитті тазалаудың негіздері

1. 2 Электролиздің материалды балансын есептеу

2 Электролиз процесін басқару объекті ретінде жазу

2. 1 Қолданылатын басқару және бақылау әдістері

2. 2 Мақсаттар құрылымын жасау және критерияларды таңдау

2. 3 Электролиз процесін басқару есебінің сипаттамасы

2. 4 Ванналардағы электр тәртібін бақылаудың ішкі жүйесі

2. 5 Алгоритмдік қамтамасыз ету. Ванналардағы қысқа

тұйықтауларды анықтайтын жүйенің жұмыс істеу алгоритмі

2. 6 Микропроцессорлы басқару жүйесін жасау

2. 7 Микропроцессорлы жүйенің жұмыс істеуін бейнелеу

3 Микропроцессорлы контроллердің функционалды құрылымын жасау

3. 1 Контроллер блоктарының сипаттамасы

3. 2 Жасалған программаның құрылымы

3. 3 Автоматтандырудың функционалды сүлбесінің сипаттамысы

4 Мыс электролиз процесін автоматтандыруды экономикалық дәлелдеу

4. 1 Жезқазған мысэлектролитті цехына жаңа есептеу техникасын

ендірудің экономикалық тиімділігін негіздеу

4. 2 Пайда өсімшесін анықтау

4. 3 “Siemens” фирмасының құралдарын сатып алужәне орнатуға

кететін негізгі шығындарды анықтау

4. 4 Құралдарды пайдалануға кететін шығындарды анықтау

4. 5 Мысэлектролитті цехта еңбекті ұйымдастыру

4. 6 Экономикалық тиімділік пен өтелу мерзімін есептеу

5 Өндірістегі еңбек қорғау мен қауіпсіздік шараларын ұйымдастыру

5. 1 Өндірістік қауіптер мен зияндарды талдау

5. 2 Еңбек қорғау бойынша ұйымдастыру шаралары

5. 3 Техникалық шаралар

5. 4 ЭЕМ машиналық залында өндірістік шуды төмендету шаралары

Қорытынды

Әдебиеттер тізімі

8

8

9

9

17

21

22

23

25

31

32

37

37

39

42

45

49

51

51

52

52

53

54

57

59

59

60

61

67

69

70

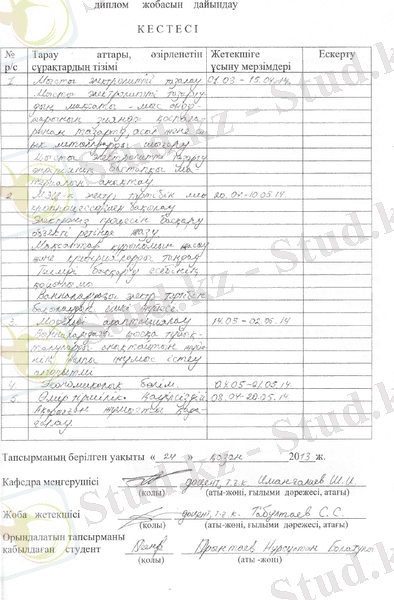

Кіріспе

Мысты балқыту өндірісі көптеген проблемаларға келіп тіреледі.

Мыс электролит цехында электр тәртібін бақылау проблемасы қазіргі

уақытта бірінші орында тұр, өйткені қысқа тұйықталу әсерінен электр

энергиясының шығыны көбейеді де осыдан катодтың сапасы төмендейді.

Бұл мәселелерді шешу үшін басқару жүйелерін автоматтандыру

мақсатымен өндіріске автоматика және есептеу техникасының құралдарын

енгізген жөн.

Осыдан біз шығынды қысқартып өнім сапасын жоғарлатумен қатар

көлемін де ұлғайтамыз.

Бұл дипломдық жоба ЖМЗ-ң мыс балқыту цехының электр тәртібін

автоматты түрде бақылау және басқару жүйесін өңдеуге арналған.

Диплом

жобасының бірінші бөлімінде мысты электролитті

тазалаудың технологиясының негіздері сипатталады.

Екінші бөлімді МЭЦ-ң катодты бөлімшесінің электр тәртібін

микропроцессормен бақылау және жүйесі қарастырылған.

Бұл келесі мәселелерді шешумен байланысты.

- Басқару есебін шешу үшін басқару объектісін иденцификациялау

және алынған модельді адаптациялау;

- Электролиз процесінің электр тәртібі арқылы сандык басқару

жүйесінің құрылымын таңдау.

- Қысқа тұыйқталуды анықтау арқылы жүйенің жалпы

функционалдық алгоритмін жасау;

Төртінші бөлімде “Siemens” фирмасының микропроцессорын

енгізгендегі экономикалық тиімділігі көрсетілген.

Бесінші бөлімді өндірістегі еңбек қорғау және қауіпсіздік шараларын

ұйымдастырылу қарастырылған.

Сонымен қатар

VISSIM

қолданбалы бағдарламаның пакетінде

динамикалық бағдарламалау есебінің көмегімен АРЖ параметрлерін

таңдаудың жиіліктік әдістері қарастырылған.

9

1 Мыс және оның қорытпаларының қасиеттер

1. 1 Мысты электролитті тазалаудың негіздері

1. 1. 1 Мыс электролизі процесінің шарттары

Электролиз кезінде еритін анодтарды пайдаланғанда катодта бөлінген

электр қуатының мөлшері анодтан электрондарды айыруға жұмсалған

энергиямен тең. Онда электр қуаты электролит, шиналар мен түйіспелер

кедергісінен өтуіне жұмсалады.

Фарадей

заңы бойынша, катодта

тұндырылған грамм - баламалары металл мөлшері тізбекте өтетін электр

тоғының мөлшеріне тура пропорционал.

Ерітіндіде бір ампер тоқпен катодта тұндырылған металл массасы

металдың электрохимиялық парапарлығы деп аталады.

Ерітінді арқылы өтетін электр қуатының мөлшері 1 ампер*сағ тең

болғанда, катодта 1. 183 грамм мыс тұну қажет. Әдетте металл массасы бұл

шамадан кіші болады. Катодта тұндырылған нақты металл массасының

тұндырылуы теориялық массаға қарағанда кіші келеді. Бұл қатынасты тоқ

бойынша шығысы деп атайды. Қалыпты жағдайда, яғни қысқа тұйықталу

жоқ және процесс электрохимиялық кинетика бойынша өткен кезде,

катодта

тоқ

бойынша

шығыс

100 % жақын екендігі тәжірибемен

анықталған.

1. 1. 2 Мыс электролиз процесінің технологиясы

Мыс электролитті цехы дайын өнім шығаратын, зауыттың негізгі

өндірістік бөлімшесінің бірі.

Мысты электролитті тазартудың мақсаты - мыс анодтарын зиянды

қоспаларынан тазарту, асыл және сирек металлдарды шығару.

Жезқазған мыс электролитті цехінің технологиялық құрылымына

катодты, шламды және тотияйынды бөлімшелер кіреді.

Мысты электролитті тазарту өндірісінің бастапқы материалы -

катодты бөлімшеге мыс балқыту цехтан түскен мыс анодтары болып

табылады.

Көпірлі жүккөтергіш арқылы анодтар

электролиз ванналарына

арнаулы айлабұйым арқылы тиеледі. Сонымен бірге ванналарға катодты

негіздері орнатылады. Анодты тұтының сапасы қысқа тұйықталу немесе

қабырғалармен жанасу ықтималдығын жою қажет.

Анод

және

катод

негіздерін тиеп, серияны электролитпен

толтырғаннан кейін серияны жылытады.

Мысты электролитті тазарту барысында сериялар 3 мерзімде жұмыс

істейді, яғни бір анодтар тобын өңдеп бітіргенше катодтарды үш рет

түсіреді.

Жұмыс істейтін ванналарда әр аттты электродтар арасындағы қысқа

тұйықталудың болмауы қатаң бақылау қажет.

Серияны ажыратқаннан кейін, катодтарды түсіру міндетті түрде бас

10

тоқ өткізуші шиналар жағынан басталады.

Катодтарды түсіргеннен кейін, катоджуғыш машинаға жібереді. Онда

катодтар екі шынжырға қойылып, шашырағыштары бар галерея арқылы

өтеді. Катодтарды көптеген ағыншалармен ыстық суда 10 минут бойы

жуады. Жуылған катодты мысты дайын өнім қоймасына тасымалдағаннан

кейін, өлшейді және кіріске тіркейді.

Шаю суы шаю шанына жиналады да, электролиті сұйылту үшін

қолданылады.

Анодты қалдықтар конденсатпен шламнан жуылатын себезгілеуші

ваннаға тасымалданады. Жуылғаннан кейін

анодты қалдықтар

күрекшелерге тиеліп,

анод

бөлімшесіне қайта балқыту үшін

платформалармен шығарылады.

Толығымен босатылған сериядан электролит сифондармен ағызушы

құбыржолдар арқылы шығарылады.

Ванна түбінен жиналған шлам алдымен шлам жинаушыға, кейін шлам

бөлімшесіне жіберіледі.

1. 1. 3 Анодты мыс

Мыс электролитті тазалау процесінің бастапқы материалы - катодты

бөлімшеге мысбалқыту цехтан шыққан вагонатекаларда электродтар

осьтерінің арасында ара қашықтығы 110 мм вертикаль ілінген анодтар

болып табылады.

Анодтар топтармен қабылданады. Топ бір балқыма анодтарынан тұру

қажет.

Анодты мыс қаңылтырының қисықтығы тік бойынша 7мм-ден аспауы

қажет.

Мыс анодтарының бетіндегі шұңқырлар, томпақтар

және

көпіршіктердің биіктігі 7мм және диаметрі 30мм - ден аспау керек.

Күлашалар бетінді жарық болмауы тиіс. Мыс анодының бетінде қожы

және басқа мысты емес қосылыстарының болуы жіберілмейді. Анодтар

өлшемдері талапқа сай болу қажет. Процес үшін қажетті күкірт қышқылы

күкірт қышқылды цехтан қабылдауыш сиымдылыққа 1 т катодты мысқа

6, 17кг есебімен күкірт жолы арқылы беріледі.

1. 1 кесте - Анодты мыс құрамы

Бетті-белсенді элементтер ретінде электролитке тионесепнәр және

желатин

қосылады.

Хлор

иондарының мөлшерін

реттеу

үшін

электролитке тұз қышқылын қосады.

Купоросты бөлімшеде ерітіндіден қышан мен желатинді шығару

11

үшін сепаритді бор қолданылады.

Купоросты бөлімінің шикізат ретінде катодты бөлімшенің жұмсалған

электролиті болса, шламды бөлімшенің шикізаты мысты электролиз

арқылы тазалаған кезде алынған анодты шлам. Шлам ванна түбінде

сонымен қатар анодтарда тұнатын майда ұнтақ болып келеді. Оның

құрамында 40% дейін РЬ, 12 пайызға дейін Сu, алтын, күміс, селен және

теллур болады.

Технологиялық процесте ауа арнасы және бу құбырлары арқылы

берілетін қысымы 4 атм бу және қысылған ауа қолданылады. Технологияда

бу конденсатының ерітінділерін сұйылту, катодтарды жуу және де басқа

технологиялық қажеттіліктерде пайдаланады.

1. 1. 4 Катодты бөлімше

Көлемі

5м3

(4350x1160x1500)

іші

қорғасынмен шегенделген

электролитті тазалау ванналары катодты бөлімшенің негізгі жабдығы болып

табылады. Әр ваннаға 35 анод және 36 катодты негіздері немесе 34 титанды

ұяқалып ілінеді. Электролизді ванналар алты технологиялық өткелдерде 26

ванна (13 ваннадан екі жарты серия) серияларымен орналастырылған. Олар

6 сериядан 12 циркуляциялық жүйелерге

біріктірілген. Сонымен бірге технологиялық өткелдерде катод негіздерін

сыдыру жабдықтары, катод негіздерін автоматты өндеу желісі, катоджуғыш

машиналары, анод қалдықтарын жуатын себезгілеуіш ванналар орналасқан.

Ортаңғы өткелде айналымды жабдықтар, жылу алмастырғыштар,

реагенттерді санайтын сыйымдылықтар және белсенді бетті қоспалар

ерітінділерін дайындау жабдықтары орналасқан.

Электролит циркуляциялық сорғылармен көлемі 20м 3 айналымды

шаннна жылу алмастырғыштар және газсыздандырғыш арынды шан арқылы

таратушы коллекторларына беріледі, ал коллекторлардан құлақша арқылы

ваннаның қабылдауыш қалталарына беріледі. Ваннаның қарама-қарсы

жағынан ағынды науа арқылы электролит ағынды шанға құйылады да, өз

ағысымен айналымды шанға оралады. Ванна арқылы электролиттің

айналым жылдамдығы 15-25 л/мин. Электролиттің айналым жылдамдығы

бақыланбайды және басқарылмайды, ол арынды шан мен таратушы

коллектордағы қысымға байланысты болады. Келтірілген

айналым

3

толығымен ауысады.

Электролит

температурасы жылу алмастырғыштың шығысында

басқарылады және жылу алмастырғашқа бу беруді өзгерту арқылы 50-60°С

деңгейінде ұстап тұрады.

Бұдан басқа, импульсті дозаторлармен ерітіндегі үнемі желатин мен

тионесепнәрдің есептеулі мөлшері (өндірілген катодты мыс тоннасына

60-100г және 50-90г сәйкесінше) беріледі. Электролиттегі күкірт

қышқылының мөлшерін реттеу, су немесе күкірт қышқылын қосу, кезек

сайын жүргізілетін талдау нәтижелері бойынша өзгертіледі. Электролиз

12

кезінде ерітінділерде мыс құрамы анодты мыстың күкірт қышқылындағы

химиялық еруінен әрдайым артып тұрады. Электролиттің тұрақты

құрамын ұстап тұру үшін кейбір серияларда ванналардың бірі (14-ші

ванна)

жаңғыртқышты

ванна

ретінде

жұмыс

істейді. Оған мыс

анодтарының орнына қорғасыннан жасалған анодты орналастырады, ал

катодтар өскен кезде электролит мыс бойынша кедейленеді (≈5г/л) . Бұл

электролитті айналымға қайтару бүкіл айналымның мыс бойынша

кедейленуіне әкеледі.

1. 2 кесте - Электролиттің орта құрамы

Тұрақты электр тоғымен қөректендіру үшін ванналар әр қайсысында 4

айналымнан 3 тізбекке бөлінген. Онда сериядағы әр ванна, айналымдағы әр

серия және қоректендіру тізбегіндегі айналымдар ізбе-із байланысқан, ал

бір ваннадағы анодтар мен катодтар параллель жалғасқан.

Бірінші тізбек

(1 . . . 4 айналымдар) пен

екінші тізбекті (5 . . . 8

айналымдар) қоректендіру үшін екі түзеткіш агрегат параллель қосылған.

Бұл тоқ күшін 26000А дейін көтеруге мүмкіндік береді. Ал үшінші тізбек

(9 . . . 12 айналымдар) бір агрегаттан қоректендіріледі (тоқ күші 13000А) .

Электролиз процесі келесі әрекеттерден тұрады:

- серияларды өңдеу - жаңа катодтар мен анодтар тобын тиеумен,

оларды біржолата түсіру;

- электролиздің өз процесі - тоқ желісінде жұмыс істеуі;

- серияны қайта тиеу, жаңа катодтар негіздерін тиеумен бірге.

Ванналарды өңдеу толық сериялармен ғана жүзеге асырылады. Өңдеу

кезінде серияны шығыс және кіріс шиналарды шунттерін тұйықтау арқылы

электр желісінен ажырату. Анодты компания 20-21 тәулік бойы жалғасады,

бұл уақыт аралықта катодтарды үш рет ауыстырады.

1. 1. 5 Анод қоспалары және олардың электролиз процесіне әсері

Анодтар құрамында азғантай қоспалардың электролитте жинақталуы

күрделі қиындықтар туғызуы мүмкін.

Қоспалар электролиз процесіне әсері бойынша үш топқа бөлінеді.

Бірінші топқа электр терістігі мысқа қарағанда көбірек металлдар жатады:

Ni, Zn, Co, Fe. Бұл металлдар ерітіндіге толығымен өтеді. Олар ерітіндіге

өтіп, катодта тұнбағандықтан, бірте-бірте электролитте жиналады.

Электролит құрамындағы Nі, Ғе және Zn салыстырмалы көп

мөлшерінде де катодтар құрамына әсер етпейді, бірақ теріс құбылыстарды

қоздырады.

Электролитте никель, темір және мырыш сульфаттарының үлкен

мөлшері мыс сульфатының ергіштігін кемітеді, бұл мыс кристалдарының

13

түсуіне әкелуі мүмкін. Нәтижесінде катод жанындағы қабатта мыс

иондарының құрамы тіпті аз болып қалады да, сутегі бөліне бастайды.

Екінші топқа Au, Ag, Se, Те жатады. Анодтар құрамындағы күмістің

мөлшері көп болғанда, оның бір бөлігі ерітіндіге Ag2 S0 4 түрінде өте алады.

Электролитте күмістің жиналуын болдырмау үшін, хлор иондарын (СІ-)

қосу арқылы күмісті шламға тұтындырады. Алтын электролитте ерімейді

және толығымен шламға тұнады.

Үшінші топ қоспаларының потенциалдары мысқа жақын: Sb, Ві, As.

Бұл қоспалар ең зиянды болып келеді, себебі олар ерітіндіге оңай өтіп,

катодта тұна алады. Катодты мыста бұл металлдардың тіпті аз мөлшерінің

бар болуы, оның негізгі қасиеттерін нашарлатады.

Сүрме, мырыш пен висмуттың катодта тұнуын болдырмау үшін

электролит құрамындағы олардың мөлшерін мүмкіндігінше аз деңдейде

ұстап тұру қажет; электролитте күкірт қышқылының едәуір үлкен

концентрациясын ұстап тұру қажет, өйткені Sb3+ және Ві3+ концентрациясы

S042- иондар концентрациясы артқан сайын кемиді; электролитте СІ-

жеткілікті концентрациясын ұстап тұру керек, өйткені ол мырыш пен

сүрменің шламға өтуіне мұмкіндік туғызады. Сонымен қатар электролитті

оқтын - оқтын сүзгілеу қажет.

1. 1. 6 Электролитттің жаңғыртылуы

Мыс электролизінің процесі өткен кезде

электролитте мыс

сульфатының

концентрациясы

артады,

ал

күкірт қышқылының

копцентрациясы кемиді.

Электролиттегі мыс сульфаты концентрациясының өсу деңгейі бір

қатар себептерге байланысты болады. Жоғары температуралар мен

қышқылдық кезінде анодтардың химиялық еруі өседі. Сол кезде бір

валентті мыстың пайда болу дәрежесі арта түседі, одан CuS04

концентрациясы артады. Электролит құрамының тұрақтылығын

қамтамасыз ету үшін, оны жаңғыртуға ұшыратады. Жаңғыртуды әдетте

ерімеген анодтары бар ванналарда электролизбен жүзеге асырады.

Жаңғыртуға арналған электролизді ваннада (әдетте анодты шинада

шеткі және ажыратқыш жағынан қарама-қарсы ванна) мыс анодтары

қорғасынмен ауыстырылған. Анодтарды қалыңдығы 8 -10мм қорғасын

қаңылтырларынан жасайды, ал электрод ұстағыштары ретінде катодты

сүймендер пайдаланылады.

Жаңғыртушы ванналар катодтарындағы процес анодтары мыстан

жасалған ванналарда сияқты өтеді, яғни Сu2 + иондарының бейтарапталуы:

2Н2O - 4е →O2 + 4Н+.

(1. 1)

Жұмыстың алғашқы кезеңдерінде бөлінетін оттегі қорғасынды

тотықтырады. Нәтижесінде анодтар қорғасынның әрі қарай жемілуіне

кедергі жасайтын тотық қабыршағымен қапталады. Анодта тотық

14

қабықшасы түзілгеннен кейін оттегі атмосфераға бөлінеді, ал сутегі

иондары ерітіндіде жиналады. CuS04 диссоциясы және Сu2+ иондарының

катодта бейтарапталуының арқасында электролитте S042- иондары

жиналады.

Бұл процестердің нәтижесінде ерітіндіде мыс

сульфатының

концентрациясы кемиді, ал күкірт қышқылының концентрациясы артады.

Түзілетін газ және ауа булары көпіршік түрінде ванна айнасы арқылы

сыртқа шығады. Ваннадан шыққан кезде көпіршіктер беттік қабыршықты

тесіп шығып, электролитті шашыратып жібереді. Электролит шашырамау

үшін ванна айнасын жұқа минералды май (солидол, трансформаторлары

май) қабатымен қаптайды. Ол электролиттің беттік тартылысын азайтып,

ваннада түзілетін газдарды оңай өткізеді. Майды ұстап қалу үшін ваннаның

шығыс науасында бөгеттеуіш қалқанша орналастырылған.

Электролитті жаңғырту кезінде алынған катодтар құрамында 99, 90-

99, 95 Сu бар. Мұндай катодтар жалпы ванналар катодтарымен бірдей

қолданылады. Құрамында Сu 99, 90% кем катодтар анодты пешке қайта

балқытуға немесе тотияйын өндіру үшін түйіршіктер жасауға жұмсалады,

сонымен қатар Вейебарсты балқыту шикіқұрамның ішіне кіруі мүмкін.

1. 1. 7 Қоспалардың катодты тұмбасына әсері

Катодты тұмба құрамына электролитке енгізілетін беттік белсенді

заттар оң әсер етеді.

Катодты тұмба кристалдар қырларында қоспалардың молекулалары

мен иондары шоғырланады - абсорбацияланады. Алдымен заттар үлкен

дөңестіктерде, қабырғаларда абсорбацияланады. Бұл катодты тұмбаның

ердарлауына және кейбір дәрежеде оның оқшаулануына әкеледі. Мұның

нәтижесінде көптеген

кристалл

туынтектерінің түзілуіне мүмкіндік

туғызатын үйектелу өседі. Демек, катодта ұсақ кристалды тығыз тұмба

түзіледі.

Қоспалар ретінде желатинді, тионесепнәрді (CH2 N2 S) және тұз

қышқылын пайдаланады.

Енгізілетін қоспалар мөлшері электролит құрамына пайдаланылатын

тоқ тығыздағына және кейбір басқа факторларға тәуелді болып, тәжірибе

жүзінде анықталады.

Электролитке енгізудің алдында қоспаларын 16-20 сағат бойы жылы

суда (25-30°С) жібітеді. Одан кейін 60-70°С дейін жылытып, сол суда

ерітеді. Ерітіндіні сұйылтып, импульсті дозалауыштамен электролитке

енгізеді.

Қоспарлармен бірге хлор иондарын электролитке ас тұзы немесе тұз

қышқылы түрінде қосады.

Түзетуші ерітінділерді бір мезетте қосу электролиттің кіші бөлігінде

ғана шоғырлануына көп есе артуына әкеледі, сондықтан жарамсыз. Түзету

кезек сайын жүргізілетін аналитикалық бақылаумен бір немесе бірнеше

кезектер бойы орындалады.

15

1. 1. 8 Катодты негіздерді жасау

Тауарлы катодтар үшін негіздерді, яғни электролитті мыстың жұқа

қаңылтырлары қажет. Катод негіздерін қажетті мөлшерде жұмыс істейтін

ванналар санымен, онда ілінген катодтар санымен және катодтарды өсіруге

керекті уақытпен анықталады.

Катод негіздерін жасау үшін электролитті цехта арнайы ванналар

серияларын бөледі. Мұндай серияларды ұяқалыптық деп атайды.

Ұяқалыптық сериялардағы ерітіндідегі қоспалары мү мкіндігінше аз,

мыстың құрамы біршама үлкен, никель мен қышқыл концентрациясы төмен

бөлек ерітінді айналымы бар. Ұяқалыптық

сериялардың электролитін

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz