Созымталдық әдіспен кеуекті керамикалық кірпіштерді өндіру технологиясы, шикізат және құрал-жабдықтар

Аннотация.

Аталған курстық жобада керамикалық кеуекті кірпіштерді созымталдық әдіспен өндіру процесі оның тиімділігі яғни шикізат материалдары, өндіру барысында өтетін үрдістер (майдалау, массаны дайындау, қалыптау, кептіру, күйдіру және т. б. ), өнімге қосылатын қосымша қоспалар және олардың материалға әсері, кірпіш өндіретін зауыттың өнімділігі оның материалдық балансы, қолданылатын қондырғылар, оларды есептеу туралы мәліметтер бар. Курстық жобада көрсетілген сынау әдістері МемСт талаптарына сай келеді және тауардың сапалық қасиеттерін анықтау үшін қолданылады. Сонымен қатар өнім өндіру кезіндегі жұмысшылардың техника қауіпсіздік ережелерін сақтау және қоршаған табиғи ортаны қорғау туралы жазылған.

Курстық жұмыстың жалпы көлемі: 41 бет

Кестелер саны: 5

Сурет саны: 4

Қолданылған әдебиеттер саны: 5

Нормативтік сілтемелер.

1. МемСт 530-95 Керамикалық кірпіштер және тастар.

2. МемСт 7025-91 Керамикалық және силикаттық кірпіштер мен тастар.

Анықтамалар.

Кәдімгі кірпіш деп қоспасы бар, не қоспасыз саздан жасалынған немесе жоғарғы температурада өртелінген жасанды тас материалдарын атайды.

Кеуекті кірпіш деп құрамында кеуектендіруге арналған жанғыш немесе басқа қоспалар бар, белгілі температурада өңделген керамикалық тас материалдары.

Саздар деп кұрамы өте майда түйіршікті шөгінді тау жыныстарын айтады.

Дегидратталған саз деп 450-600 0 С температурада күйдірілген және күйдіру барысында химиялық байланыс пен гигроскопиялық судың жартысын жоғалтқан сазды атайды.

Кептіру дегеніміз - ылғал керамикалық жартылай фабрикаттан немесе шикізаттан булау арқылы судың мөлшерін кеміту.

Күйдіру дегеніміз белгілі температурада бұйымдар тас тәрізді күйіне көшіп, төзімділік көрсеткіштерін жетерліктей жоғарылатып, керекті құрылыстық қасиеттеріне ие болуын айтады.

Қысқартылған сөздер.

КСЖ - күйдірілгендегі салмақ жоғалтуы

МемСт - Мемлекеттік стандарт

кг - килограмм

г - грамм

м - метр

см - сантиметр

мм - милиметр

ТББ - техникалық бақылау бөлімі

сағ. - сағат

Кіріспе.

Керамика біздің ерте заманнан бері қолданылып келе жатқан өте көне материалдың бірі. Керамикалық деп әр алуан ылғалдыктағы, көпшілігінде минералдық немесе органикалық қоспалары бар, саздық біркелкі массадан түрлі тәсілдермен қалыпталып және жоғарғы температурада күйдіріліп жасалатын жасанды тас материалдары мен бұйымдарын айтады. Керамикалық материалдар мен бұйымдар өнеркәсібінің ең басты өндіріс процесі - қалыпталынып кептірілген шикі материалдар мен бұйымдарды пештерде жоғарғы температурада белгілі режимде өртеу. Сондықтан, бұл өндірісте шығарылатын өнімдер күйдірілген материалдар мен бұйымдар деп аталады. Жақсылап дайындалған сапалы шикізаттардан технологиялық нақтылы режимде жасалынып күйдірілген материалдар мәңгілік жетерліктей басым және де түсі, фактурасы бойынша сырты ешбір қосымша өңдеуді қажет етпейтіндей болып шығады. Керамикалық құрылыс материалдары мен бұйымдары арналулары бойынша былайша топталынады: қабырғалық материалдар - кәдімгі құрылыс кірпіші, қуыс денелі кірпіш және тас, кеуекті және жеңіл кірпіш; керамикалық кірпіштен және тастан жасалынған қабырғалық блоктар мен панельдер; үй фасадын (үй қас маңдайын) қаптаушы материалдар мен бұйымдар-беттік кірпіш және тастар, плиткалар; іштей қаптаушы керамика материалдары -қабырғалар және едендер үшін плиталар мен плиткалар; санитарлық-техникалық бұйымдар; жол және жерасты коммуникациясы үшін -жол кірпіштері, құбырлар; жылу айырушы материалдары - жеңіл кірпіш және фасонды бұйымдар; қышқылға төзімді керамика -кірпіш, плитка, құбыр және т. б. ; отка төзімді керамикалық материалдар және толтырушылар - түрлі керамикалық бұйымдар, керамзит, алгопорит, перлит, вермикулит және т. б.

Керамикалық материалдар мен бұйымдардын сапаларының оңдылығы және едәуір арзандығы, жасауға қажет шикізат корының жан-жақты таралуы және технологиясының карапайымдылығы көне заманнан бастап олардың құрылыста көлемі жағынан көрнекті орын алуына себепкер болды. Мысалы, өнеркәсіптерде жасалынатын жалпы кабырға материалдар көлемінің жартысы керамикалық материалдар мен бұйымдар үлесіне келеді. Соның ішінде толық денелі кәдімгі керамикалық кірпіш, қуыс денелі кәдімгі керамикалық кірпіш, кеуекті жеңіл кірпіш, қуыс денелі блоктар, толық немесе қуыс денелі кірпіштерден зауыттық жагдайда шығарылатын панельдер мен блоктар және т. б. бұйымдар тұрғын, әкімшілік-қоғамдық және өндірістік үйлер үшін кең қолданады.

Кәдімгі толық денелі кірпішпен салыстырғанда, кеуекті керамикалық кірпіш материалдарының тығыздығы аздау және жылу өткізгіштігі төмен болады. Сонымен катар, олардың беріктілігі жетерліктей келеді. Тиімді бұйымдарды пайдалану арқылы қоршаулаушы конструкция қалыңдығын, массасын және керамикалық материалдар мен оларды қалауға жұмсалатын ерітінді араласы шығыңын азайтуға, осының нәтижесінде құрылыс құнын төмендетуге мүмкіндік туады.

Кеуекті кірпіш алу үшін түрлі жанғыш және басқа да қоспалар қосамыз. Бұл қоспалар кірпіштің кеуектілігін арттырумен қатар, экономикалық тиімді және кірпішті өндіру барысында өтетін кейбір процестердің оңай, тез өтуіне үлесін қосады.

2. Өнім номенклатурасы.

Кәдімгі кеуекті керамикалық кірпіш . Кәдімгі кеуекті кірпіш деп қоспасы бар, саздан жасалынған немесе жоғарғы температурада өртелінген жасанды тас материалдарын атайды. Кірпіш тура кырлы және тік бұрышты параллелепипед пішінде жасалынады. Оның сызыктық мөлшері 250 х 120 х 65 мм, кейде - 250 х 120 х 88 мм. Кәдімгі кірпіш көбінде созымталдық кейде шала құрғақтық тәсілдерімен қалыпаталынады. Оны жасау үшін құрамында 50-75% кремнезем бар оңай балқығыш саздар және құнарсыздандырғыш материалдар ретінде ұнтақталған күйінде жарамсыз деп саналған керамикалық бұйымдар, кварцтік кұм, майдаланған көмір және сусыздандырылған (дегидратталынған) саз қолданады.

Қабырғалық керамика материалдары кеуектігі бойынша сипатталынып, онысы су сіңіргіштігімен бағаланады (мемлекеттік стандарт бойынша керамикалық қабырға материалдарының түріне және маркасына байланысты су сіңіргіштіктері ылғал массасы бойынша 6-20 %, ал көлемі бойынша 12-40% . Бұл талаптың бұлай қойылуының мәнісі мынада: керамикалық материалдардың су сіңіргіштігі келтірілген шамадан кем болганы - олардың кеуектігінің кемдігімен және жылу өткізгіштігінің жоғарылығымен сипатталады. Сондықтан, мұндай материалдардың қабырға үшін тиімділігінің төмендігін көрсетеді.

Керамикалық бұйымдардың беріктігі керамикалық сүйектің фазалық құрамына, кеуектілігіне және жарықсыздығына байланысты. Қабырғалық бұйымдардың беріктігі бойынша маркасы олардың қысқандағы беріктігі шектерін сипаттайды, бірақта конструкциялық бұйымдардың маркасын анытауда қысқандағы беріктік шегімен қатар игендегі беріктік шегінде ескереді. Оның себебі, кірпіш үй қабырғаларында ию күш әсерін де қабылдайды. Пайдаланатын жеріне байланысты керамикалык бұйымдар, мысалы, кәдімгі кірпіштер 75-тен 300-ге дейінгі маркада болады.

Керамикалық бұйымдардың сумен каныққан күйінде байқалардықтай бұзылу белгісінсіз (қабаттану, шетінеу, мүжілу, бояулану) ауыспалы мұздау және еру циклдар әсерінің нақтылы рет қайталану санына жылдамдылығымен сипатталады. Аязға төзімділік көрсіткіші ретінде маркасы алынған. Ол МемСт бойынша керамикалық бұйымдардың төзімділігіне сай ауыспалы мұздану және еру циклдарының ең көп санымен анықталады.

Ауыспалы мұздану және еру циклының сол ең көп саны бойынша керамикалық бұйымдардың структураларына байланысты мынандай маркалары болады: 15, 25, 35, 50, 75, 100.

Керамикалык бұйымдардың жылу өткізгіштігі кеуектілігі мен қуыстығына байланысты. Кеуектігі мен куыстығы ұлғайған сайын, керамикалық бұйымдардың тығыздығы мен жылу өткізгіштігі едәуір төмендейді, мысалы қабырғалық материалдардьң 1800-700 кг/м аралығындағы тығыздықтарына сәйкес, жылу өткізгіштік коэффициенттері 0, 8-ден 0, 21 вт/(м-°С) дейін төмендейді, Осыған сай, сыртқы қабырғаның қалыңдығы және қоршаулаушы конструкциялардың материал сыйымдылығы азаяды.

Кесте-1 Кірпіш маркасын анықтау.

Кіпрпіш

маркасы

Кесте-2 Мемлекеттік стандарт талаптары

3. Шикізат материалдарының сипаттамасы.

Керамикалық бұйымдарды жасарда саздық массаны, әдетте илеуі, жұмсақ саздан, каолиннен және жұмсақтылығы жоқ қоспалардан (ширақтандырушы және жанып кетуші қоспалардан, оңай балқитындардан) тұратын құрамалардан дайындайды. Саздар мен каолиндерді керамикалық өндірісте саздық материалдар деп біріктіре атайды. Кейбір керамикалық бұйымдарды өндірерде диатомиттерді, трепельдерді және таза немесе саз косылған сланцыларды, кеуектендірушілерді және т. б. қоспаларды пайдаланады.

3. 1. Саздық материалдар. Саздар деп кұрамы өте майда түйіршікті шөгінді тау жыныстарын айтады. Оны сумен араластырып илегенде созымталды, жұмсақ балшық береді. Балшықтан қалыпталынған бұйымдар жоғарғы температурада өртелуі нәтижесінде мықты және суға берілмейтін жасанды тасқа айналады. Көпшілігінде дала шпаттарының мүжіле бұзылуынан пайда болған саздың химиялық құрамы, әдетте, түрлі оксидтердің проценттік мөлшерімен, ал минералдық құрамы кристалдық структурасы бар сулы алюмосиликаттар шамасымен сипатталады. Түрлі саздардың, қандай болғанда да, құрамдарында міндетті түрде мынадай оксидтер болады: кремнезем SіО 2 (40 %-дан 70% аралығында болады) ; глинозем А1 2 О 3 (15-35%) ; К 2 О + Nа 2 О (1-5 % шамасында болады) және химиялық байланыстағы су Н 2 О - 5-15 %. Бұлардан басқа саздарда тағы басқа оксидтер кездесіп тұрады, мысалы, ТiO, Мg0, СаСО 3 және МgСОз. Алюмосиликаттық минералдардың ішінен ең көп тарағандары - каолинттік (каоллинит - А1 2 О 3 2SіО 2 -2Н 2 О және галлуазит - А1 2 О 3 -2SiO 2 4Н 2 О монтмориллонит - А1 2 О 3 -4SіО 2 4Н 2 О), монтмориллониттік (монтмориллонит - А1 2 О 3 -4SіО 2 nН 2 О, бейделлит - А1 2 Оз-ЗSіО 2 nН 2 О) минералдар және слюданың түрлі дәрежедегі гидратациялану өнімдері - гидрослюдалары. Саздар кұрамалайтын айтылған минералдардан басқа саздарда кездесетін кварцтер, дала шпаты, темір тотықтарының гидраттары және т. б. қосындылар міндетті түрде керамикалық материалдар технологиясына да, олардың негізгі қасиеттеріне де әсерлерін тигізеді. Мысалы, аз да болса кальций және магний карбонаттары саздардың отқа төзімділіктерін төмендетеді және де СаСО 3 ірі кесектері болса, онда қыш материалдарын өртеген кезде кәдімгі әк қосындысы пайда болады. Ал, ол ауада көлемін үлкейте гидратталынып, жасалынған керамикалық материалдардың өзінен-өзі жарықтанып кетуіне себеп болады. Саздағы құмдық қосындылар кремнезем мөлшерінің көбейіп кетуіне әкеліп соғады, осыған байланысты саздың созымталдығы төмендейді, өртелген бұйымның кеуектілігі жоғарылап, мықтылығы төмендейді. Глиноземнің мөлшері басымдау болған сайын саздардың созымталдығы және отқа төзімділігі жоғарылай түседі. Сілтілік және сілтілік жер металдарының болуы бұйымдардың қалыпталуын нашарлатады, отқа төзімділігін төмендетеді, және бұйымдар бетінде ақ дақтар тудырады. Саздарда болатын айтылған қосымшалар желдің және судың ағымымен саздар пайда болған жерлерінен екінші бір жерлерге айдалынып кешірілу нәтижесінде қосылады. Сондықтан, мұндай саздарды екінші рет кұралған қосымшалары бар саздар деп атайды. Бұлардың өртелініп жасалынған материалдардың түстері әр алуан болуы мүмкін. Химиялык кұрамы бойынша ең таза, көпшілігінде каолиниттен кұралған саздарды каолиндер деп атайды. Каолиндік бағалы саздарды негізгі құрама ретінде фаянстық және фарфорлық бұйымдарды жасағанда қолданады. Каолиндік саздар дала шпаттарынын мүжілініп бұзылуынан пайда болған жерінде құрылып жататындықтан бірінші саздар деп аталады. Қосындысыз таза болғандықтан, олар ақ түсті, созымталдығы және отқа төзімділігі жоғары болады.

3. 2. Дегидратталған саз. 450-600 0 С температурада күйдірілген және күйдіру барысында химиялық байланыс пен гигроскопиялық судың жартысын жоғалтқан сазды - дегидратталған саз деп атайды. Бұл үрдіс барысында дегидратация деңгейі 40-80%-ды құрайды, ал саздың созымталдығы нөлге дейін түседі. Оның нағыз тығыздығы 2, 41; ал көлемдік тығыздығы - 1000-1100 кг/м 3 .

3. 3. Майдаланған көмір. Құрылыс керамикалық бұйымдарды өндіру барысында саз құрамына майда ұнтақталған көмірді аз көлемде қосады, бұл майдаланған көмір бір жағынан технолгиялық отын, пеште жану процесіне үстеме болады, ал екінші жағынан бу түзгіш ретінде болады. Әр түрлі көмірлер қолданылуы мүмкін. Аязға төзімді кірпіш алу үшін сазбен жоғары калоридті көмір, яғни антрацитті араластырады, көмір жанып болған соң, жабық кеуектер ішінде сұйылтылған бет қалыптастырады, соның арқасында алынатын бұйымның, яғни кірпіштің беріктігі артып, суды сіңіруі төмендейді. Антрациттің нағыз тығыздығы (г/см 3 ) 1, 66, таскөмірдікі 1, 58. Үймелі тығыздығы 1700-1620 кг/м 3 . Майдаланған таскөмірдің көлемдік салмағы 860-570 кг/м 3 .

4. Өндірісті әдісті таңдау.

Шикізатты өңдеу және массаны дайындаудың негізгі 3 тәсілі бар: жартылай құрғақ (масса ылғалдылығы 8-13%), созымталдық (масса ылғалдылығы 18-26%) және шликерлік (масса ылғалдылығы 45-60%) . Әдістер шикізат материалдырың қасиеттері мен алынатын бұйым сапасына байланысты тағайындалады. Бұл жобада кірпішті өндіру әдісі созымталдық таңдалаған.

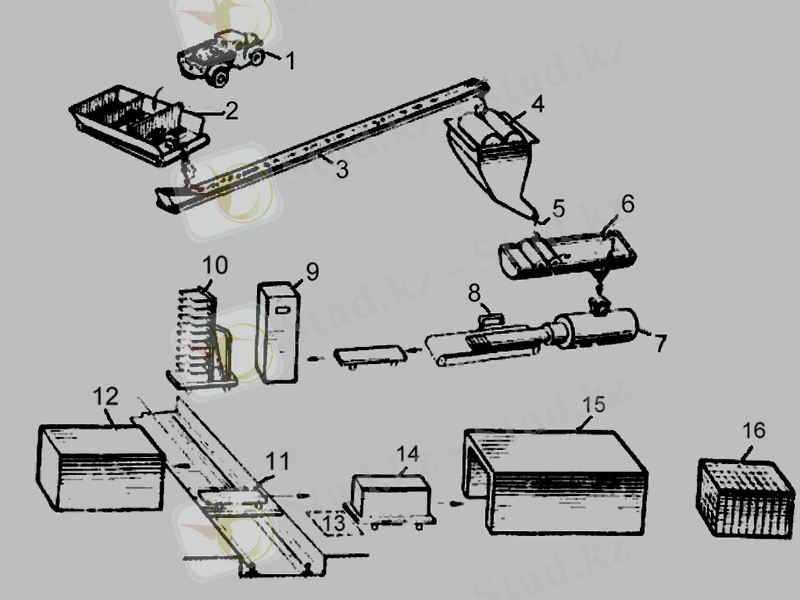

1. 4. -сурет. Созымталдық әдіспен алынатын кірпіш өндірісінің технологиясы.

1 -автосамосвал, 2 -жәшікті жібергіш, 3 -ленталы конвейер, 4 -тас бөлгіш вальцтар, 5 -ұсақ майдалау вальцтері, 6 -сазды араластырғыш, 7 -ленталы пресс, 8 -кескіш автомат, 9, 13 -төмендеткіш, 10 - сөрелі вагонетка, 11 -тасымалдағыш арба, 12 -кептіргіш камерасы, 14 -вагонетка, 15 -туннельді пеш, 16 -күйдірілген кірпіш қоймасы.

Керамикалық кірпішті алудағы созымталдық әдіс. Бұл әдіс өте тиімді әдіс болып саналады. Себебі саз массасын созымталдық әдіспен дайындау жұмысы мынандай процестерді қамтиды: сазды карьерден шығаруды, оны және құнарсыздандырғыш қоспаларды майдалауды, оларды алдын-ала араластырып ылғалдауды, шихтаны ұлпа етіп майдалауды және саз массасын дайындауды. Осы аталған процестерді тек мұқият орындағанда ғана, жақсы сапалы керамикалық бұйымдар алуға мүмкіндік туады.

Алдын-ала араластыру үшін шихта араластырғышқа ұсакталған сазды және өлшемдеп салады. Керек болған жағдайда ғана суды немесе буды береді. Созымтал саз массасын толық ұнтақтауды тегіс немесе тісті бетті жанышқыларда (вальцаларда), жүгіртпелерде және басқа жабдықтарда орындайды. Уқалай араластыру және майдалау нәтижесінде саздық массасының қалыптану және кұрғау қасиеттері жақсара түседі. Ең жақсы нәтиже, әсіресе, ылғалдылығы қалыптау үшін кажет шамадағы саз массасын илегенде алынады.

Егерде саздық массада суды біртіндеп өзіне тартып алатын созымталды кою саз араласқан болса, онда оларды, саз араластырғышта, сумен немесе бумен ылғалдандыра қосымша өңдейді. Әсіресе, бумен қыздырылған масса аздаған ылғалдылық шамада өте ыңғайлы қалыпталынып, престің өнімділігін 8-10 %-ға көбейтеді және шала фабрикаттың құрғату ұзақтыгы 40-50 %-ға қысқарылады.

Қалыпталынған шала фабрикаттардың біркелкі ылғалдылықта болатындығынан, олардың беріктігі жоғарылау болып, бүлінгендер саны аз шығады.

Шликерлік әдіспен дайындау ылғалдылығы тым жоғары, суда оңай-ақ езіліп кететін, тас түйірлері араласқан шикізат қорын немесе көп құрамалы массаны пайданаларда қолданған тиімді. Бұл технологиялық схема мынандай операцияларды қамтиды: сазды шығару, ірілеу, майдалау, сазды суда ыдырату, кесек тастарды ажырату мақсатымен саздық сұйық ерітіндіні елек торы арқылы өткізу және сұйық ерітінді сусыздандыру. (масса ылғалдылығы 45-60%) . Алынған шликерден тікелей құю тәсілімен бұйымдар қалыптауға болады. Бірақ көпшілігінде шликерді шашыратұыш мұнара кептіргішінде құрғатып барып пайдаланады. Майда тамшыларға мембрандық сораппен 1, 2-2, 5 МПа қысымда шашыратылған шликер ыстық газдар ағымында өте тез, небәрі 3 с ішінде, берілген ылғалдық дәрежеде кеуіп бітеді. Бұйымдардың үсті тегіс, түзік қырлы және механикалық төзімді болып қалыптан шығады.

Жартылай құрғақ әдіспен дайындалатын материалдар алдын-ала жанышқаларда майдаланған соң, кептіргіш барабанда ылғалдылығын 6-8%-ға жеткізе кептіріледі, одан кейін ұнтақтағышта тағы да майдаланады, еленеді, 8-12%-ға дейін суланады және жақсылап араласттырылады. Майда саз ұлпасын сумен немесе бумен суландыруды екібілікті саз араластырғышта немесе шахталық бумен суландырғышта үдемелі араластыра отырып, жүргізіледі. Нәтижеде сумен біркелкі араласқан саз массасы аланады. Алынған массаны гидравликалық немесе механикалық пресстерде қалыптайды. 2. Пластикалық әдіспен дайындағанда саз біркелкі масса алынғанша өңделеді. Ол үшін шикізат алдымен жанышқыларда, одан кейін айнала жүгірмелерде майдаланудан өтеді. Одан эрі шикізат сазараластырғышка түсіп 18-25%-ға дейін суланып созымталды біркелкі масса алынганша иленеді. Содан кейін таспалы (ленталы) пресске түсіріледі. Пресстен үзіліссіз шығатын кескін (брус) автомат арқылы қірпіш қышқа кесілініп, камералық немесе туннельдік кептіргіш пеш вагонеткаларына тиеледі. Алдын-ала кептірілген қыштар үздіксіз істейтін сақиналық немесе туннельдік пештерінде күйдіріледі.

5. Құрал-жабдықтар сипаттамасы .

Туннельдік пеш деп - сурет 1. 6. көрсетілгендей, ұзындығы 160 м дейін, биіктігі 1, 7 м, ені 3, 1 м дейін болатын күйдіргіш каналды айтады.

Суретте көрсетілгендей, бұл каналдың ішімен алдын-ала кептірілген күйдірілетін шикі бұйымдар тиелген вагонеткалар рельспен ыстық газдың бағытына карсы журеді. Ұзындығы бойынша пеш туннелі қыздыру, күйдіру және суыту зоналарына бөлінген. Вагонетка пештің бас жағынан кіріп ыстық газ агымы бар бөлігінен өтеді, одан кейін газдық желдеткішпен (вентилятормен) пештің аяқ жағынан баса топталып, пешке

1. 6. Туннельдік пештің ұзындығы бойынша кесінді көрінісі.

айдалатын суық ауа зонасы арқылы өтіп 5(Н80°С дейін суыйды. Мұнымен қабат қыздыру зонасының басталар жерінде орналасқан түтін тартқыш күйдіру зонасына ыстық газдың үзіліссіз тартылып тұруын қамтамасыз етеді. Сөйтіп, пеш туннелінде қарама-қарсы тасқын ағымы пайда болады. Шикі бұйым тиелген вагонетка пеш туннелінің басынан кіріп, дайын керамикалық бұйымдармен екінші жағынан тоқтаусыз шығып жатады. Туннельдік пештерде эр алуан отындар (қатты, сұйық жэне газ тәрізді) пайдалануы мүмкін.

Туннельдік пештерде, сақина пештерімен салыстырғанда, күйдіру процесі айтарлықтай тезірек жүреді. Қалыпталынған өнімді вагонеткаға қалау және дайын керамикалық бұйымдарды пісіру процестері толық механикаланған, пеш жұмысының режимі автоматталынған жэне шығарылатын бұйымдар сапасы жоғары болып келеді.

Пышақты саз кескіш (стругач) - нәзік, пластикалық тұтқыр, бірақ құрылысы бойынша тығыз саздың ірі бөлшектерін алдын-ала пайдалануға арналаған. Машинаның негізгі бөлшектері: бункер, айналмалы пышақты диск, және сүйреуші.

Саз пышақпен ені 50мм және қалыңдығы 1-5 мм түріндегі талщыққа бөлінеді.

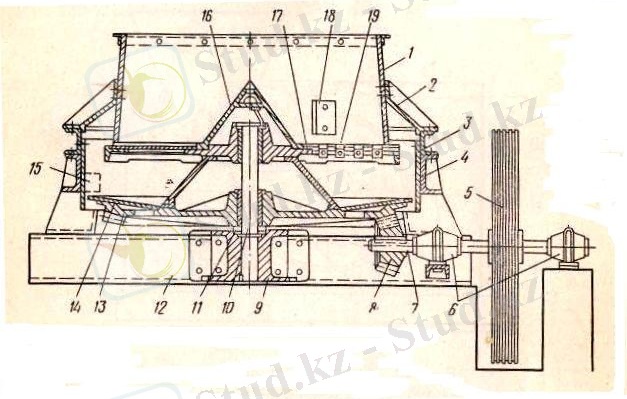

1. 7. -сурет. Пышақты саз кескіш (стругач) .

1-тиеп алатын конус, 2-башмаки, 3-сақиналы кожух, 4-кронштейндер, 5- шкив, 6-алып келетін валдың подшипниктері, 7-алып келетін вал, 8-коническая шестерня, 9-тіреуіш стакан, 10-ось, 11-тіреуіш шарикті подшипник, 12-рама, 13-14-лақтырғыш тостақ, 15-скребок, 16-басы, 17-кесетін диск, 18-қабырғалар, 19-кезекті пышақтар.

Пышақты саз кескіштің техникалық сипаттамасы.

Өндіру қуаттылығы м 3 /сағ . . . 12-дейін

Электрқозғалтқыш қуаттылығы квт . . . 15

Кескіш доңғалағының диаметрі мм . . . 2000

Пышақтар саны . . . 36

Доңғалақтың айналу саны 1 мин . . . 12, 5

Өлшемдері мм:

ұзындығы . . . 3605

ені . . . 2500

биіктігі . . . 1950

Салмағы кг . . . 7160

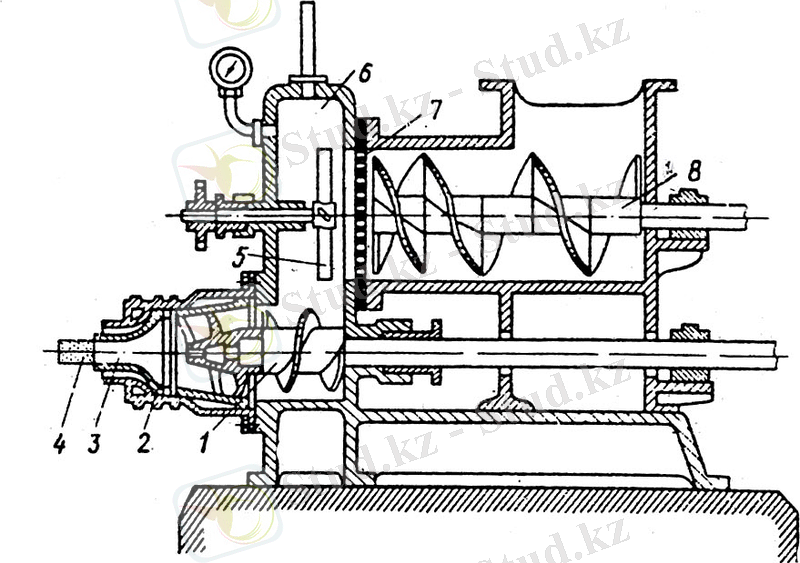

Таспалық (ленталық) вакуум - пресс - илеме масса пресстің бірінші коробасына түскен мезгілде калақты винтпен езгіленіп торлы тасау арқылы жекеленген желілер тәрізді вакуум-камераға сығылып өтеді. Вакуум - камерада саздық желілер пышақпен кесіліп майдаланады және ондағы ауа сорылады. Вакуумдалынған массаны шнектік білік қамтып алып оны пресстің пресстейтін басына қарай жылжыта тығыздайды. Сонда пресс мундштугі аркылы саз массасы сурет 6. 10 көрсетілгендей шексіз брус тәрізді болып шыға береді. Саздық массаның созымталдығы жоғары болган сайын, солғұрлым вакуум шамасы жоғары және вакуум-камерада масса ұзағырақ болу керек. Вакуумдалынған массадан жасалынып кептірілген қыштың мықтылығы вакуумдалынбаған массадан жасалынғаннан 1, 6 есе жоғары. Күйдірілген бұйымдардың тығыздығы 3-4 %-ға, мықтылығы 2 есеге жоғарылап, сусіңіргіштігі 10-15 %-ға төмендейді.

Пресс мундштугінен шығатын саз брусынан кірпіш-қыштары жэне керамикалық тастарды берілген ұзындыкта кескілеу автоматикалық әсердеп керілген сымы бар аспаппен орындалады.

Күрделі профильді бұйымдарды жасарда таптау (штамптау) тәсілін қолданады. Бұл тәсіл бойынша алдын-ала таспалық (ленталык) пресстерде қалыптапынып белгілі мөлшермен кесілген дайындықтардан револьверлік немесе басқа конструкциялы пресстерде бұйымдарды гаптайды (штамптайды) .

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz