Амангелді ГӨЗ ЖШС-нің УПН-100 қондырғысында біріншілік мұнай өңдеу процестерін зерттеу

КІРІСПЕ

Мұнай - мыңдаған жылдардан бері адамзат үшін негізгі энергия көзі болып саналған және алдағы уақыттарда да солай болады. Жаңа заман өркениетін мұнай-газ өңдеуден алынатын мұнай өнімдерінсіз елестету мүмкін емес. Оларды пайдаға асыру бағыттары уақыт өте келе дами түсетін болады. Мұнай өңдеу өнімдерін іс жүзінде барлық дерлік салаларда пайдаланады: көліктің барлық түрлерінде, әскери және азаматтық құрылыста, ауыл шаруашылығында, энергетикада, тұрмыста және т. б. Мұнайдан әртүрлі пластмассалар, синтетикалық талшықтар, каучуктер, лактар, бояулар, жол мен құрылыс битумдарын, жуғыш заттар сияқты және басқада химиялық материалдар шығарады. Мұнайды «қара алтынға» теңеуіміз де осы себепті.

Сондықтан, мұнай саласы көптеген елдердің экономикасының жетекші саласы болып саналады. Мұнай қоры жөнінен ТМД елдері арасында 2- орынды, дүниежүзі бойынша 10-орынды алатын еліміздің де экономикасы үшін мұнай саласы өте маңызды орынды алады.

Елімізде алдағы уақытта мұнайды өндіру, өңдеу, экспортқа шығаруда көптеген шаралар жоспарлануда. Соның нәтижесінде еліміздің мұнай саласы дамып, экономикамызды көтеруге септігін тигізеді.

Жұмыстың өзектілігі: Мұнай өңдеу саласында біріншілік мұнай өңдеу басты қызметті атқарады. Өйткені, біріншілік өңдеудің нәтижесінде алған өнімдердің сапасы оның одан әрі өңдеу барысында алған өнімдердің сапасына әсерін тигізеді.

Жұмыстың мақсаты: « Амангелді ГӨЗ» ЖШС-де УПН-100 жылына 100 мың тонна мұнай өнімін шығаратын мұнай өңдеу қондырғысында біріншілік мұнай өңдеу процестерін зерттеу.

- ӘДЕБИЕТТЕРГЕ ШОЛУ (НЕГІЗГІ БӨЛІМ) Мұнай өңдеудің даму тарихы

Мұнай адамзатқа ерте замманан бері белгілі. Адамдар біздің заманымызға дейінгі 6 000 жылдықтың өзінде оны жарықтандыру мен жылуға пайдаланған. Өте ерте мұнай кәсіпшіліктері Евфрат жағаларында, Керч түбегінде, Қытайдың Сычуань аймағында орналасқан. Мұнай туралы өте ерте дереккөздерде кездеседі.

Мұнай - судан кейінгі екінші орынды алатын, жер бетіне кеңінен тараған, адамзатқа бірнеше мыңдаған жылдан бері белгілі сұйықтық. Латын тілінен аударғанда мұнай сөзі - petroleum - «тас майы» деген сөзді білдіреді. Шын мәнінде мұнай құрамында аздаған мөлшердегі азот, күкірт және оттек қосылыстары бар химиялық заттардан құралған көмірсутектердің күрделі қоспасынан тұрады. Осы қоспалардың әртүрлі компоненттерін қолдану үшін оларды бір-бірінен бөлу керек. Бұл бөлу процесі - мұнай айдау деп аталады.

ХІХ ғасырда мұнай негізгі энергия көзіне айналды. Жарықтандыру үшін пайдаланған кит майымен кит аулау кәсіпшілігі әлем елдерін жеткілікті мөлшерде қамтамасыз ете алмады. Сондықтан жаңа энергия көзі қажет болды. 1859 жылы тамызда Эдвин Дрейктің Пенсильванияда бұрғылаған алғашқы мұнай ұңғымасы адамзат тарихына жаңа кезеңді алып келді.

Қазақстанда мұнай көп уақыттан бері өндіріліп келеді және пайдаланады, дегенмен мұнай кен орындарын қарқынды игеру ХІХ-ғасырдың аяғы мен ХХ-ғасырдың басынан басталған 1899 жылдың 13 қарашасында Қарашұңғылда 40 м тереңдіктен №7 ұңғымадан жеңіл мұнайдың бірінші фонтаны атқылағаны белгілі. Сол күннен Қазақстан Республикасында мұнай өнеркәсібінің дамуы басталады. 1911 жылы Доссор кен орыны Қазақстанда бірінші болып өндірістік игеруге енгізіледі. Республикадағы мұнай өндіру өнеркәсібі соғысқа дейінгі жылдары қарқынды дамыды. Ұзындығы 847 шақырым Каспий-Орск мұнай құбыры мен Қандыағаш-Гурьев темір жолы іске қосылды.

ХХ ғасырдың 60-жылдардың ортасына дейін республикада мұнай өндіру баяу дамыды. Орта жылдық өнім өндіру 1, 5 млн тоннадан аспады. Жалғыз мұнай ауданы Ембі бассейні болды.

Маңғышлақ түбегінде 50-жылдардың соңында терең барлау ұңғыларын бұрғылау жүмыстары жүргізіле бастады, соның нәтижесінде Өзен және Жетібай ірі кен орындары ашылды. 1961 жылы Жетібай кен орнынан бірінші фонтанды ұңғымадан мұнай алынды.

Аз уақыт ішінде жаңа кен орындарды игеру басталды. Маңғышлақ-Мақат темір жолы салынды. «Маңғышлақнефть» кәсіпшілік бірлестігі құрылды, 1965 жылдан бері осы жердегі ашық кен орындарды игеру басталды.

1975 жылы республикада мұнай өндіру 23, 9 млн тоннаға жетті және 1970 жылымен салыстырғанда 1, 8 есеге өсті. 1976 жылы Теңіз құрылымындағы тұзасты шөгінділерінің өнеркәсіптік мұнайлылығы анықталды және 1979 жылы осы кен орны игеруге енгізілді, бұл кен орны мұнай қоры жағынан дүние жүзіндегі ең ірілерінің бірі болып саналады.

Келесі жылдар ішінде Каспий маңы ойпатындағы Жаңажол, Қарашығанақ аймақтарынан тұзасты шөгінділердегі мұнай-газды кен орындар ашылды.

1981-1992 аралығында республикадағы мұнай өндіру жоғары қарқынмен дамыды. 1981 жылғы мұнай өндіру 19, 1 млн тоннадан 1992 жылы 25, 8 млн тоннаға жетті. Маңызды оқиғалардың бірі Арысқұм майысуындағы Құмкөл ірі мұнайгаз кен орнының ашылуы және Каспий маңы ойпатындағы ірі мұнайгазконденсатты Жаңажол, Қарашығанақ кен орындарының ашылуы болды. Осы кен орындарының ашылуы Қазақстанның мұнай-газ саласындағы шикізат базасын ұлғайтып, оны ірі өнеркәсіптік орталықтар қатарынан ерекшелердің қатарына ығыстырды.

Қазақстан Республикасының экономикасы үшін мұнай-газ өнеркәсібінің орны бөлек және өте маңызды болып табылады. Дүние жүзінде жылдап жылға көмірсутектерді тұтыну өсіп келеді, өз кезегінде Қазақстанда мұнай өндіру жыл сайын өсуде; жақын арада мұнай өндіру мөлшері 100 млн тоннаға жеткізу тұр. Мұнай-газ саласында мыңдаған адамдар жұмыс істеп өздерінің үлесін қосуда. Сонымен қатар, салаға ірі жетекші шетелдік компаниялар инвестицияларын тартуда. Мұнай - газ Қазақстан экономикасын дамытуда маңызды роль атқаратындығында және өнеркәсіп өндірісінде капиталдық мүмкіндіктер секторының бірі екендігінде сөз жоқ.

Қазіргі заманғы дүниежүзілік экономикада мұнай мен газдың алатын орны ерекше. Бүгінгі таңда миллиартаған адамдар есептеп жатпастан мұнай мен газды күн сайын, сағат сайын қолданады.

Жалпы алғанда, бүгінгі таңда мұнайдың дүниежүзілік шығарылатын қоры мынандай сандармен (млрд. т) бағланады:

- Газ конденсаты - 1, 0-1, 5 (шығарылатыны - 1, 0) ;

- Кәдімгі мұнай - 220-280 (шығарылатыны - 100) ;

- Өте ауыр мұнай - 650-730 (шығарылатыны 350) .

Қазіргідей қарқынмен мұнайды өндіру көлемінің осы қоры қырық жылдан артық уақытқа жетуі керек. Барлық дүниежүзілік қордың көп бөлігі 60 %-ға жуығы - Таяу және Орта Шығысқа келеді. Екінші орында 15 % үлесіне тиетін Оңтүстік және Солтүстік Америка. ТМД елдері мен Қытайдың үлесінде - 12 %, Африкада - 8 %, қалған елдерде 5 %-ке жуық.

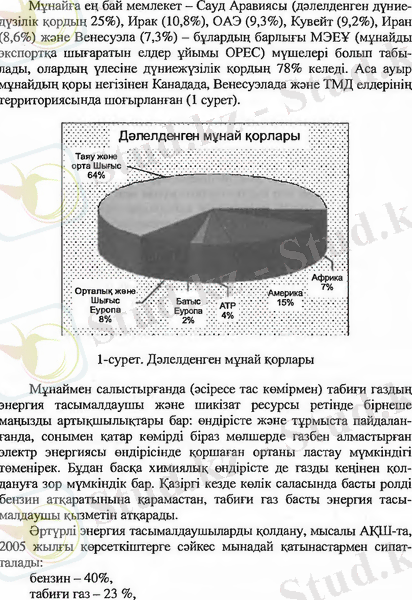

Мұнайға ең бай мемлекет - Сауд Аравиясы (дәлелденген дүниежүзілік қордың 25 %), Ирак (10, 8 %), ОАЭ (9, 3 %), Кувейт (9, 2 %), Иран (8, 6 %) және Венесуэла (7, 3 %) - бұлардың барлығы МЭЕҰ (мұнайды экспортқа шығарылатын елдер ұйымы ОРЕС) мүшелері болып табылады, олардың үлесіне дүниежүзілік қордың 78 % келеді. Аса ауыр мұнайдың қоры негізінен Канадада, Венесуэлада және ТМД елдерінің герриториясында шоғырланған (1-сурет) .

1-сурет - Дәлелденген мұнай қорлары

Бүгінде Қазақстанның минералды шикізат кешені мен оның маңызды құрамдас бөлігі - мұнай-газ индустриясы отандық және шетелдік инвесторлардың жоғары қызығушылықтарын тудырып отыр. Көмірсутек қорының көлемі бойынша ірі мұнай державаларының ондығына кіреді. Дүниежүзілік барланған көмірсутектердің қоры жөнінен Қазақстандағы мұнайдың үлесі - 3, 2 % (4, 6 млрд. т), ал газ қоры жөнінен - 1, 5 % (2, 2 трлн. м 3 ) құрайды. Ал, болжамды ресуртардағы үлесі мұнай бойынша - 8 % (17 млрд. т), газ қоры бойынша - 3, 4 %-ды (146, 4 трлн. м 3 ) құрайды

Қазіргі таңда мұнай өндіру көлемі жөнінен әлем елдерінен Қазақстан Таяу Шығыс, Ресей, Венесуэла, Қытай, Норвегия, Канада, Ұлыбритания, Индонезия, Бразилия және кейбір Афирика елдерінен кейінгі 18-орынды алады (ТМД елдері арасында 2-ші орын) .

Қазақстанның мұнай саласы - экономикамыздың ең басты салаларының бірі. 1899 жылдың қараша айында Қарашангүл кен орнында ең алғаш қазақ мұнайы өндірілген болатын. Елімізде мұнай өндіру 1992 жылы 25, 8 млн тоннаны құраса, 2012 жылы 80 млн тоннаны құрады.

Қазақстан нарығындағы мұнай кен орындарының үлесі

Мұнай қоры бойынша Қазақстан көптеген мұнай өндіретін елдерден асып түседі. Республикада барланған мұнай және конденсат қорлары - 2, 8 миллиард тонна, газ қоры - 1, 9 триллион куб метр. . Бүгінгі таңда мұнайдың ең үлкен кен орны еліміздің батысында орналасқан. Атырау және Маңғыстау облыстарының территориясында мұнайдың өндірістік қорларынан тұратын 70 % Қазақстандық кен орындары бар. Анықталған 207 кен орындарының 80-ге жуығы Атырау облысында, Каспий өңірі ойпатының территориясында орналасқан (1-ші кесте) . Маңғыстау облысында 54 кен орны, Ақтөбе облысыгда - 22, Оңтүстік Қазақстанда - 16, Батыс Қазақстанда - 15, Қызылорда облысында - 11, Жамбыл облысында - 6 және Қарағандыда - 4 кен орны бар. Қазақстандағы ең ірі мұнай кен орындары Теңіз (мұнай) кен орны, Өзен (мұнай-газ), Қарашығанақ (мұнай-газ конденсатты), Қаламқас (мұнай-газ) болып табылады.

Республика аумағында 202 мұнай және газ кен орындары орналасқан. Мұнай өндіру 55 кен орнында жүргізіледі. Шығарған мұнай ресурстарының болжамды көлемі 7, 8 млрд тоннаға, ал табиғи газ - 7, 1 трлн. м 3 -қа бағаланып отыр. Бұл ресурстардың 70 %-ға жуығы Батыс Қазақстан облыстарында шоғырланған. Басым бөлігі тұз асты шөгінділерімен байланысты және шамамен бес мың метр тереңдікте орналасады. Ең ірі кен орындарына Теңіз (мұнай), Өзен (мұнайлы газды), Қарашығанақ (мұнайлы-газды конденсатты), Жаңажол, Қаламқас (мұнайлы газды) кен орындары жатады.

Елімізде мұнай өндіру 2008 жылы 70 млн тоннаны құрады. Оның ішінде Теңізде - 17, 3 млн, Қарашығанақта - 11 млн, Өзенде - 6, 5 млн, Жаңажолда 6, 3 млн, Құмкөлде - 5, 8 млн, Қаламқаста - 4, 2 млн, Қаражанбаста - 2 млн, Жетібайда - 1, 2 млн, Қарақұдықта - 1, 2 млн, Алібекмолада - 0, 4 млн, Асарда - 0, 2 млн, Тасболатта - 0, 1 млн және т. б.

2012 жылдың аяғында Британдық ВР (British Petrolеum) Қазақстанның мұнай қорын 30 млрд. баррелге немесе 3, 9 млрд. тоннаға, әлемдік мұнай қорының 1, 8 %-на бағалады.

1-кесте - Қазақстанның негізгі мұнай-газ бассейндері

125 кен орны 50 % мұнай қоры - Қашаған және Теңіз

60 % газ және конденсат қоры - Қарашығанақ

2-кесте - Қазақстанда мұнай және табиғи газ өндіру

- Мұнай өңдеу процестерінің шикізаты ретіндегі мұнайдың ерекшеліктері

Мұнай және мұнай қоспалары шикізат ретінде өзіне тән қасиеттер сипатталады айдау технологиясындағы кейбір ерекшеліктерін қамтамасыз етеді.

Нефть и нефтяные смеси как сырье для ректификации характеризуются рядом специфических свойств, обусловливающих некоторые особенности в технологии их переработки.

- Нефть и особенно ее высококипящие фракции и остатки характеризуются невысокой термической стабильностью. Для большинства нефтей температура термической стабильности соответствует температурной границе деления примерно между дизельным топливам и мазутом по кривой ИТК, то есть ≈350 - 360ºС. Нагрев нефти до более высоких температур будет сопровождаться ее деструкцией и, следовательно, ухудшением качества отбираемых продуктов перегонки. В этой связи перегонку нефти и ее тяжелых фракций проводят с ограничением по температуре нагрева. В условиях такого ограничения для выделения дополнительных фракций нефти, выкипающих выше предельно допустимой температуры нагрева сырья, возможно использовать практически единственный способ повышения относительной летучести компонентов - перегонку под вакуумом. Так, перегонка мазута при остаточных давлениях в зоне питания вакуумной колонны ≈100 и ≈20 мм рт. ст. (≈ 133 и 30 гПа) позволяет отобрать газойлевые (масляные) фракции с температурой конца кипения соответственно до 500 и 600 ºС. Обычно для повышения четкости разделения при вакуумной (а также и атмосферной) перегонке применяют подачу водяного пара для отпаривания более легких фракций. Следовательно, с позиций термической нестабильности нефти технология ее глубокой перегонки (то есть с отбором фракций до гудрона) должна включать как минимум 2 стадии: атмосферную перегонку до мазута с отбором топливных фракций и перегонку под вакуумом мазута с отбором газойлевых (масляных) фракций и в остатке гудрона.

- Нефть представляет собой многокомпонентное сырье с непрерывным характером распределения фракционного состава и соответственно летучести компонентов. Расчеты показывают, что значение коэффициента относительной летучести непрерывно (экспоненциально) убывает по мере утяжеления фракций нефти, а также по мере сужения температурного интервала кипения фракций. Эта особенность нефтяного сырья обусловливает определенные ограничения как на четкость погоноразделения, особенно относительно высококипящих фракций, так и по отношению к «узости» фракций. С экономической точки зрения, нецелесообразно требовать от процессов перегонки выделить, например, индивидуальный чистый углеводород или сверхузкие фракции нефти. Поэтому в нефтепереработке довольствуются получением следующих топливных и газойлевых фракций, выкипающих в достаточно широком интервале температур: бензиновые н. к - 140 ºС (180 ºС) ; керосиновые 140 (180) - 240 ºС; дизельные 24-350 ºС; вакуумный дистиллят (вакуумный газойль) 350-400 ºС, 400-450 ºС и 45-500 ºС; тяжелый остаток - гудрон >490 ºС (>500 ºС) . Иногда ограничиваются неглубокой атмосферной перегонкой нефти с получением в остатке мазута >350 ºС, используемого в качестве котельного топлива.

- Высококипящие и остаточные фракции нефти содержат значительное количество гетероорганических смолисто-асфальтеновых соединений и металлов, попадание которых при перегонке в дистилляты резко ухудшает их эксплуатационные характеристики и значительно усложняет последующую их переработку. Это обстоятельство обусловливает необходимость организации четкой сепарации фаз в секции питания атмосферной и особенно вакуумной колонн. Эффективная сепарация фаз в секции питания колонн достигается установкой специальных сепараторов (отбойных тарелок, насадок и т. д), улавливающих мельчайшие капли (туман, пена, брызги) кубовой жидкости, а также промывкой потока паров стекающей жидкостью в специальной промывной тарелке. Для этого и с целью повышения разделительной способности нижних тарелок сепарационной секций колонны необходимо обеспечить некоторый избыток орошения, называемый избытком однократного испарения, путем незначительного перегрева сырья (но не выше предельно допустимой величины) . Доля отгона при однократном испарении в секции питания колонны должна быть на 2-5 % больше выхода продуктов, отбираемых в виде дистиллята и боковых погонов.

Мұнай - көбінесе қара түсті, майлы, сұйық жанғыш минерал. Оның түсі шайырлы заттардың құрамы мен құрылымына байланысты. Кейде қызыл, қоңыр, тіпті түссіз мұнай түрлері де кездеседі. Мұнай судан жеңіл болып табылады. Мұнай және судың өзара ерігіштігі өте төмен. Алайда, қарқынды араластырудың нәтижесінде кейде өте тұрақты мұнай эмульсиялары қалыптасады. Құрамы бойынша мұнай - ерітілген қатты және газ тәріздес көмірсутектері бар сұйық көмірсутектер қоспасы мен органикалық қосылыстардан тұрады. Мұнайдың құрамына кіретін негізгі химиялық элементтер: 82-87% - көмір, 11-15% - сутегі, 0, 1-7, 0% - күкірт, 2, 2%-ға дейін - азот, 1, 5% - оттегі болып табылады. Мұнай газын есептмегенде, пайдалы қазбалар арасында мұнай жоғары қыздыратын отын ретінде белгілі, өйткені, мұнай құрамында сутегінің ең үлкен мөлшері бар. Жанғыш қазба отын компоненттерінің ішінде сутегі өте жоғары жанғыш қасиетке ие. Мұнай құрамына негізінен көмірсутектердің мынадай: парафинді, олефинді, нафтенді және ароматты төрт тобы кіреді. Оттегі, күкірт және азот оттекті, күкіртті және азотты қосылыстар түрінде қамтылған. Мұнай фракцияларындағы көмірсутек топтарының құрамы әртүрлі болып табылады. Көмірсутектер тобының басымдылығы мұнайға мұнай өнімдерін қолдану аумағында және мұнай өңдеу тәсілдеріне әсер ететін түрлі қасиеттер береді.

Қазіргі уақытта, мұнай мен табиғи газ отын мен жағармай өндірісінің ғана емес, сондай-ақ химиялық және мұнайхимиялық өнеркәсібінің шикізаті болып табылады. Мұнайдан мотор отынының барлық түрлерін: бензин, керосин, реактивті отын, дизель отыны, қыздырғыш отын, сондай-ақ жағармайларының барлық түрлерін (көліктік, турбиналық, индустриялды және т. б. ) алуға болады. Көмірсутекті газдар отын ретінде ғана емес, сондай-ақ органикалық материалдардың барлық түрлерін өндіру үшін шикізат ретінде қолданылады: пластмасс, бояғыштар және т. б. Сондықтан, халық шаруашылығында мұнайдың рөлі өзінің маңыздылығын сақтап тұр. Соңғы жылдары мұнай өнімдерін және органикалық синтез өнімдерін жаппай пайдалану аудандарында мұнай өңдеуші және мұнайхимиялық ірі комбинаттар құрылды, органикалық синтез бойынша жаңа процестер және өнім тазалығы жоғары мұнайхимиялық өндіріс меңгерілді. Мұнай, газ, мұнай өңдеу және мұнайхимиялық өндірістің әрі қарай дамуы; автомобиль бензиннің, дизель отынның, жағармайлардың сапасының өсуі, ароматты көмірсутектердің, азкүкіртті электродты кокс және химиялық өндіріске мұнай шикізаттарын өндірудің кеңеюі қарастырылып жатыр.

- Мұнай-газ өңдеудің негізгі (типтік) процестерінің және аппараттарының жіктелуі

Негізгі немесе типтік мұнай-газ өңдеу процестері ең алдымен бастапқы қоспаларды зат және энергия алмасу есебінен бөлуді қолдану тұрғысынан қарастырылған.

Негізгі процестердің жіктелуінің негізі әр түрлі принциптерге сүйенуі мүмкін, алайда бұл процестердің түрлері өте көп болғандықтан, олардың процестің қозғалыс күшін тудыру тәсілі бойынша жіктеген дұрыс.

Осыған байланысты химиялық технологиялардың негізгі процестерін келесі кластарға бөлуге болады.

Масса алмасу және диффузиялық процестер мұнай өңдеуде маңызды роль атқарады. Ректификациялау әдісімен мұнайдан әртүрлі өнімдер: бензин, керосин, дизель отыны, мазут, мұнай фракцияларын алады.

МӨЗ-ның технологиялық процестерін 2 топқа жіктеу қабылданған: физикалық және химиялық.

1. Физикалық (масса алмасу) процестері нәтижесінде химиялық түрленусіз және мұнай фракциясынан мұнайды, мұнай қалдықтарын, май фракцияларын, газконденсаттарын және қажетсіз құраушылардың (полициклдік ароматты көмірсулар, асфальтендер, қиын балқитын парафиндер) газдарын, көмірсулы емес қосылыстарды жою арқылы мұнайды құраушы құрамдастарға (отын және май фракциялары) бөлуге қол жеткізіледі.

Физикалық процестерді масса алмасу типі бойынша өзара келесі түрлерге бөлуге болады:

- - гравитациялық (ЭТТҚ-ЭЛОУ) ;

- - ректификациялық (АҚ, АВҚ, ГФҚ и др. ) ;

- - экстракциялық (асфальтсіздендіру, селекциялық тазалау, кристаллизатормен парафинсіздендіру) ;

- - адсорбциялық (цеолиттердің көмегімен парафинсіздендіру, контактілі тазалау) ;

- - абсорбциялық (АГФҚ, Н2О, СО2-ның көмегімен тазалау)

2. Химиялық процестерде мұнай шикізатын өңдеу бастапқы шикізатта жоқ жаңа өнімдерді алатын химиялық түрленулер жолымен жүзеге асырылады.

Қазіргі МӨЗ-тарында қолданылатын химиялық процестерді химиялық реакцияларының активтену тәсілі бойынша келесі түрлерге жіктеуге болады:

2. 1 - термиялық; на термические;

2. 2 - каталитикалық. каталитические.

Термиялық процестерді химиялық реакциялардың әдісі бойынша мынадай түрлерге жіктеуге болады:

2. 1. 1 - термодеструктивті (термиялық крекинг, висбрекинг, кокстену, пиролиз, пектеу (пек алу, пекование ) техникалық-көміртек өндірісі және т. б. ) ;

2. 1. 2 - термоокислительные (битум, коксты газдандыру, көмір және т. б. өндірісі) .

Термодеструктивті процестерде шикізаттардың төмен молекулалы қосылыстарға ыдырау (крекинг) реакциясы, сонымен қатар жоғары молекулалы мысалы, кокс, пек және т. б. түзілуімен конденсация реакциялары басым түрде жүреді.

Каталитикалық процестерді катализденуі бойынша келесі түрлерге жіктеуге болады:

2. 2. 1 - гетеролиздік - күрделі катализ механизмі бойынша жүретін (каталитикалық крекинг, алкилдендіру, полмерлену, эфир өндірісі және т. б. ) ;

2. 2. 2 - гомолитикалық - электрондық катализ механизмі бойынша жүретін (сутек өндірісі, газ, метанол, күкірт элементінің синтезі) ;

2. 2. 3 - гидрокаталитикалық, бифункционалдық (күрделі) катализінің механизмі бойынша (гидротазалау, гидрокүкіртсіздендіру, гидрокерекинг, каталитикалық риформинг, изомерлену, гидроароматсіздендіру, селекциялық гидропарафинсідендіру және т. б. ) .

Мұнай өңдеуінің негізгі схемалары

Мұнайды МӨЗ-да «арналы схема» деп аталатын технологиялық процестердің белгілі тізбегі бойынша өңдейді. Шартты түрде бұл простерді мына топтарға бөледі:

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz