Мұнайды фракциялау және ректификациялау технологиясының жобалануы: технологиялық, есептеу және экономикалық аспектілер

Мазмұны

Кіріспе

І. Технологиялық бөлім

1. 1. Жобаланатын процеске қысқаша сипаттама және схеманы таңдау негізі

1. 2. Шикізаттың, дайын өнімнің және қосымша материалдардың сипаттамасы

1. 3. Дайын өнімнің қолданылуы

1. 4. Процестің теориялық негізі

1. 5. Технологиялық процестің жобалануы және толық сипаттамасы

1. 6. Процесті аналитикалық бақылау

1. 7. Технологиялық процестің автоматтандырылуы

1. 8. Еңбекті қорғау

1. 9. Қоршаған ортаны қорғау

ІІ. Есептеу бөлімі

2. 1. Процестің материалдық балансы

2. 2. Аппараттардың материалдық балансы

2. 3. Аппараттардың жылулық балансы

2. 4. Аппараттардың негізгі конструктивті өлшемдерін есептеу

2. 5. Негізгі қондырғының таңдалуы және сипаттамасы

ІІІ. Экономикалық бөлім

3. 1. Негізгі қорлардың қолданылуы

3. 2 Жұмысшы санын және еңбек ақы қорын есептеу

3. 3. Өзіндік құнын есептеу

3. 4. Технико-экономикалық көрсеткіштерін және тиімділігін есептеу

Қорытынды

Әдебиеттер тізімі

Кіріспе

Мұнай және мұнай өнімдері көмірсутекі емес қосылыстардың қоспасын құрайды, оларды жеке тәсілдермен бөлу мүмкін емес. Әдетте мұнайды және мұнай өнімдерін айдау тәсілі көмегімен күрделілігі аздау бөліктерге бөледі. Мұндай бөліктерді фракциялар немесе дистилляттар деп атайды. Мұнай фракцияларының жеке қосылыстардан айырмашылығы, тұрақты қайнау температурасы болмайды. Олар белгілі аралық температурада қайнайды, яғни, олардың бастапқы қайнау (б қ ) және соңғы қайнау (с қ ) температурасы болады. Бастапқы және соңғы қайнау температурасы фракцияның химиялық құрамына байланысты.

Мұнайдың фракциялық құрамына қарап, одан қандай мұнай өнімдерін және қандай мөлшерде алуға болатынын анықтайды.

Мұнай және мұнай өнімдерін фракцияға бөлу үшін айдауды біртіндеп немесе бір рет буландыру арқылы іске асыруға болады. Біртіндеп буландырумен айдаған түзілуші булар айдаушы аппараттан үздіксіз шығарылады, олар конденсацияланады, конденсатор-тоңазытқышта суытылады және қабылдаушы ыдыста дистиллят фракциялары есебінде жиналады. Бұған қарама-қарсы, егер қыздыру процесінде түзілуші булар қажетті температураға жетпей тұрып, қыздырушы аппараттан шығарылмаса, онда бу фазасын бір кезекте сұйық фазадан бөледі де, процесті біртіндеп буландырумен айдау дейді.

Мұнайлар мен мұнай фракцияларының фракциялық құрамын анықтау үшін лабораторияда айдаудың мынадай бес әдісі ең көп қолдану табуда:

- төменгі температурада жүргізілетін ректификация сұйытылған газдар және 200С төменгі температурада қайнайтын көмірсутектер фракциялары үшін;

- орта температурада жүргізілетін айдау - 3500С дейін қайнайтұғын мұнай өнімдері үшін;

- 3500С жоғары температурада қайнайтын сұйықтарды вакуумда айдау;

- жоғары молекулалы заттарды (мысалы, шайырларды) - молекулалық дистилляция;

- біртіндеп буландыру әдісімен айдау.

Жаңа мұнайларды зерттегенде фракциялық құрамды ректификациялық колонналармен жабдықталған стандартты айдау аппараттарында анықтайды. Бұл фракциялардың бір-бірінен анық бөлінуін жақсартады және осындай фракциялау нәтижесіне сүйеніп температура құрамы (%) координатында салынатын шикі қайнау температурасы (ШҚТ) деп аталатын сызығын шығаруға көмектеседі. 200 0 С дейін қайнайтын фракцияларды алуды атмосфералық қысымда, ал басқа жоғары температурада қайнайтұғын фракцияларды, термиялық ыдырауды болдырмау мақсатында - әр түрлі вакуумда, яғни атмосфералық қысымнан анағұрлым төменгі қысымда жүргізеді.

Мұнайды өндірістік жағдайда айдауда, оны әртүрлі фракцияларға бөлу үшін лабораториялық аппараттардағы сияқты, біртіндеп буландыруды емес, ал бір рет булану деп аталатын, одан әрі ректификациялаумен жүретін әдісті пайдаланады. Әдетте мұндай жағдайда мынадай фракцияларды немесе дистилляттарды бөліп алады: бензин - б. қ. +180 0 С фракциясын, керосин -180-240 0 С фракциясын. Осы дистилляттардан мөлдір мұнай өнімдерін дайындайды: ұшақ және автомобиль бензиндерін, еріткіш бензиндерді, ұшақ және жарық беруші керосиндерді, дизель отының әртүрлі сорттарын. Барлық мұнай өнімдеріне МЕСТ-ке сәйкес белгілі бір фракциялық құрам нормаланады.

Мөлдір дистиллияттарды бөліп алғаннан кейінгі қалдықты мазут дейді. Мазутты ваккумда мынадай фракцияларға бөледі. 380-420 0 С - жеңіл дистиллятты майлар алуға қажетті; 420-510 0 С ауыр дистиллиятты майлар алуға қажетті немесе 350-500 0 С ваккум изойль фракциясына. Мазутты айдаудан қалған қалдық тұтқырлығына байланысты гудрон немесе жарты гидрон деп аталынады. Гудрон жоғарғы тұтқырлы майлағыш майлар, мұнай коксын және битумдар алуға шикізат болып саналады.

Әртүрлі кеніштердің мұнайлары бір-бірінен фракциялық құрамы жөнінен айырмашылығы өте күшті, сондықтан олардағы бензин, керосин, дизель және май дистиллияттарының потенциалдық мөлшері басқа. Құрамында май фракцияларының мөлшері аз жеңіл мұнайлар өте сирек кездеседі.

Барлық мұнайлардың құрамында көбінесе күкірт, оттегі және азот қосылыстары кездеседі. Мұнайлардағы азот мөлшері әдетте аз ( 0, 001-0, 3% мас), оттегінің мөлшері 0, 1-1, 5% масc. аралығында болады. Бірақ кейбір шайыры көп мұнайларда, оның мөлшері одан да жоғары болуы мүмкін.

- Технологиялық бөлім. Жобаланатын процеске қысқаша сипаттама және

схеманы таңдау негізі

Мұнай өте күрделі парафиндер, ароматикалық және гибридті көмірсутектерінің бір-бірінде еритін, молекулалық массасы және қайнау температурасы әртүрлі қоспалардан тұрады. Оны бірегей жеке компоненттерге бөлу мүмкін емес және ондай бөлу мұнай өнімдерін өндірісте пайдалануда қажет емес те, іс жүзінде мұнайды көмірсутектерінің фракцияларына және топтарына бөледі де, олардың химиялық құрамын өзгерту мақсатында өңдейді. Мұнайды өңдеуді алғашқы (бірінші) және екіншілік процестеріне бөледі. Алғашқы процестерге мұнайды, қайнау шектерімен бір бірінен айырмашылығы болатын, фракцияларға бөлуді, ал екіншіге термиялық пен термокаталитикалық өңдеу процестеріне, тағы да мұнай өнімдерін тазалауды жатқызады.

Мұнайды алғашқы өңдеудегі негізгі процесс алғашқы немесе тура айдау болып саналады, оны дистилляция мен ректификацияны қолданып жүргізеді.

Дистилляция немесе айдау деп сұйықтықтардың өзара еритін қоспасын фракцияға, бір-бірінен және бастапқы қоспадан да қайнау температурасымен айырмашылығы болатын, бөлу процесін атайды. Айдау процесінде қоспа қайнағанға дейін қыздырылады, осының нәтижесінде ол аздан буланады. Пайда болған бу бөлініп конденсацияланады. Айдау арқылы құрамы жағынан бастапқы қоспадан айырмашылығы бар, дистиллят және қалдық алады. Айдауды бір қабат, көп рет немесе біртіндеп буландырумен жүргізеді.

Үздіксіз жұмыс істейтін қондырғылардағы өндірістік процестердің негізін мұнайды бір қабат және көп рет буландыру құрайды. Бір қабат буландырумен айдауды мұнайды белгілі температураға дейін қыздырады да бу фазасына өткен барлық фракцияны сұйық фазадан бір рет сеператорда бөледі.

Фазаны бөлу процесін көп рет жүргізуде бір қабат буландыруды бірнеше рет қайталайды. Мысалы, мұнайды үш рет буландыруды алғашқысын одан жеңіл бензин фракциясын алатындай тамператураға дейін қыздырады да, оны сұйық фазадан бөліп алады. Екінші сатысында, қалған сұйық фазаны жоғарылау температураға, мысалы, 350

С дейін қыздырып, одан ауыр бензин, реактивті және дизел отындарын бөледі. Бұның қалдығын гудрон дейді. Яғни мұнайды біртіндеп үш рет қыздырып, буландырып әр кезде бу фазасын сұйықтан айырады. Түзілген бу және сұйық фазаларды колонналарға ректификациялайды. Сонымен мұнайды өндірістік процестері бір рет пен көп рет буландырумен айдаудың жалғасуына және бу мен сұйық фазаны одан әрі ректификациялауға негізделген.

С дейін қыздырып, одан ауыр бензин, реактивті және дизел отындарын бөледі. Бұның қалдығын гудрон дейді. Яғни мұнайды біртіндеп үш рет қыздырып, буландырып әр кезде бу фазасын сұйықтан айырады. Түзілген бу және сұйық фазаларды колонналарға ректификациялайды. Сонымен мұнайды өндірістік процестері бір рет пен көп рет буландырумен айдаудың жалғасуына және бу мен сұйық фазаны одан әрі ректификациялауға негізделген.

Біртіндеп буландыруда қыздырудың нәтижесінде түзілген бу айдау аппаратынан үздіксіз шығарылып тұрады. Біртіндеп буландыруды мұнайды лабораторияда колбадан, кубтан айдау тәжірибесінде қолданады, ал өндірісте мұнай айдауды ертеректе куб қондырғыларында қолданып келсе, қазір оларды пайдаланбайды.

Бір рет буландыру процесінің біртіндеп буландырудан артықшылықтыры бар. Бір рет буландыруда төменгі қайнаушы фракциялар буға айналып паппарат ішінде қалады да, жоғары қайнаушы фракциялардың сыбағалы қысымын төмендетеді. Бұл айдауды салыстырмалы төмен температурада жүргізуге мүмкіндік береді.

Біртіндеп буландыруда керісінше жеңіл фракцияларды алдымен бөліп алады, ал ауырларын - соңында бөледі. Сондықтан буға айналған және аппараттан бөлінген жеңіл фракциялар ауыр фракциялардың қайнау температурасына әсер етпейді. Жеңіл фракциялардың әсері арқасында бір рет буландыруды пайдалана отырып, біртіндеп буландыруға қарағанда айдалатын шикі заттың соңғы температурасын 50-100

С төмендетуге болады.

С төмендетуге болады.

Қазір мұнайды айдау қондырғыларында бір рет буландыруды көп пайдаланады.

Мұнай құрамында атмосфералық қысымда 400-500

С және одан да жоғары температура аралығында қайнайтұғын көмірсутектерінің термиялық тұрақтылығы тек 380-400

С және одан да жоғары температура аралығында қайнайтұғын көмірсутектерінің термиялық тұрақтылығы тек 380-400

С дейін-ақ сақталатыны белгілі. Одан жоғары температурада олардың ыдырау процесі - көмірсутектердің крекингі басталады, тағы да мұнайдың жоғары қайнаушы көмірсутектерінің термиялық жағынан тұрақтылығы көп төмендігі белгілі. Көмірсутектердің ыдырауын болдырмау үшін олардың қайнау температурасын төмендету қажет. Оған мұнайды вакуумда айдау арқылы жетеді. 450-500

С дейін-ақ сақталатыны белгілі. Одан жоғары температурада олардың ыдырау процесі - көмірсутектердің крекингі басталады, тағы да мұнайдың жоғары қайнаушы көмірсутектерінің термиялық жағынан тұрақтылығы көп төмендігі белгілі. Көмірсутектердің ыдырауын болдырмау үшін олардың қайнау температурасын төмендету қажет. Оған мұнайды вакуумда айдау арқылы жетеді. 450-500

С температура аралығында атмосфералық қысымда қайнайтұғын мұнай фракцияларын вакуумда (қалдық қысым 3-5 кПа) 200-250

С температура аралығында атмосфералық қысымда қайнайтұғын мұнай фракцияларын вакуумда (қалдық қысым 3-5 кПа) 200-250

С айдан бөлуге болады. Мұнай өңдеу тәжірибесінде қайнау температурасына төмендету үшін су буын да пайдаланады, мұнда оның әсерімен көмірсутектердің сыбағалы қысымы төмендейді.

С айдан бөлуге болады. Мұнай өңдеу тәжірибесінде қайнау температурасына төмендету үшін су буын да пайдаланады, мұнда оның әсерімен көмірсутектердің сыбағалы қысымы төмендейді.

Сонымен мұнайды бір рет буландырумен айдауда түзілген бу фазасы сұйық фазамен тепе - теңдікте болады және оларды белгілі бір температурада бөледі. Мұнда бу фазасымен сұйық фазаны температурасы бірдей болады. Бір рет айдаудағы мұнайдың фракцияға дәл бөлінуі көп рет және біртіндеп буландыруға қарағанда көп төмен.

Көп рет буландыру екі немесе одан да көп мұнайдың фазалық қалпын өзгертудің бір рет процестерінен тұрады, яғни бір реттік буландырулардан. Әрбір осындай процестерде түзілген бу сұйық қалдықтан бөлінеді, соңғы одан әрі қыздырылады да түзілген булар тағы да сұйық фазадан бөлінеді; сөйтіп мұнай белгілі бір санды қыздырылады.

Егер мұнайды әрбір бір рет буландыруды оның базалық қалпы өте аз иөзгерсе (яғни түзілген бу фазадан бөлінсе), ал бір рет буландыру саны өте көп болса, онда мұндай айдауды біртіндеп айдау дейді.

Көп рет буландырумен айдауда алдымен қоспаны белгілі температураға дейін қыздырады, осының нәтижесінде булар мен сұйықтықтың қоспасы түзіледі:

L=R-D

R=L (1-e)

Мұнда L- бастапқы қоспа мөлшері;

R және D- тиісінше сұйық және бу фазасының мөлшері;

е -температурада айдалу үлесі.

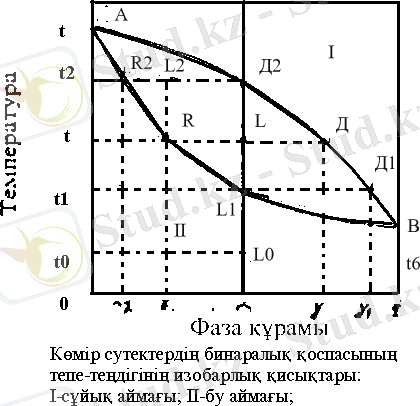

Егер будан сұйықтық бөліп, соңына t

температураға дейін қыздырса, онда жүйе I

температураға дейін қыздырса, онда жүйе I

нүктемен сипатталады да сұйық фазаның мөлшері (R

нүктемен сипатталады да сұйық фазаның мөлшері (R

) мынадай болады:

) мынадай болады:

R

=L (1-e

=L (1-e

) (1-e

) (1-e

)

)

Мұнда e

сұйық қалдықты екінші қыздырғандағы айдалу үлесі.

сұйық қалдықты екінші қыздырғандағы айдалу үлесі.

Сонымен t

температурада және бір рет буландыруда барлық қоспа бу фазасына ауысады, ал екі рет буландыруда шикі заттың бір бөлігі R

температурада және бір рет буландыруда барлық қоспа бу фазасына ауысады, ал екі рет буландыруда шикі заттың бір бөлігі R

мөлшерінде сұйық қалпында қалады. Мұнайды және оның фракцияларын айдағанда осындай құбылыс орын алады. Егер мұнай фракциясына бір рет буландырумен (ББ) және дәл ректификациялау мен (ШҚТ) айдаудың қисық сызықтарын салса, онда ББ қисық сызығының бастапқы қайнау температурасы жоғары, ал соңғы қайнау температурасы, ШҚТқисық сызығына қарағанда төмен екендігі байқалады.

мөлшерінде сұйық қалпында қалады. Мұнайды және оның фракцияларын айдағанда осындай құбылыс орын алады. Егер мұнай фракциясына бір рет буландырумен (ББ) және дәл ректификациялау мен (ШҚТ) айдаудың қисық сызықтарын салса, онда ББ қисық сызығының бастапқы қайнау температурасы жоғары, ал соңғы қайнау температурасы, ШҚТқисық сызығына қарағанда төмен екендігі байқалады.

Жоғарыдағы суреттен осы мұнайға, айдау үлесі е > 0, 30 болғанда, бір рет буландыруда қыздыру температурасы, біртіндеп буландырумен салыстырғанда (бірдей мөлшерде дистилляттар алу жағдайында ), төмен екендігі де көрініп тұр. Сондықтан мұнайды бір рет айдауды шикі затты қыздыруға, біртіндеп буландыруға қарағанда, жылу аз шығарылады. Бір рет буландырудың тағы бір ерекшелігі, мұнайды мүмкін болған 350-370

С температураға дейін қыздырғанда (одан жоғары температурада ол ыдырай бастайды), көп рет немесе біртіндеп буландырумен салыстырғанда, өнімдердің көбісі бу фазасына ауысады. Мұнайдың 350-370

С температураға дейін қыздырғанда (одан жоғары температурада ол ыдырай бастайды), көп рет немесе біртіндеп буландырумен салыстырғанда, өнімдердің көбісі бу фазасына ауысады. Мұнайдың 350-370

С жоғары қайнайтұғын фракциялар алу үшін вакуум, су буын немесе вакуум мен су бірге пайдаланады.

С жоғары қайнайтұғын фракциялар алу үшін вакуум, су буын немесе вакуум мен су бірге пайдаланады.

Өндірісте бір рет буландырумен айдауды бумен сұйық фазаны ректификациялаумен жалғастырып жүргізу мұнайды фракцияларға бөлуде жоғары нәтижеге жетуге, процестің үздіксіз жүруіне және шикі затты қыздыруға отын шығынын үнемдеуге мүмкіндік туғызады.

Бір-бірінде жақсы еритін сұйықтықтарды бір рет буландыруда және буларды одан кейін конденсациялағанда, құрамында төмен температурада қайнайтынтұғын фракцияларды көп жеңіл және бастапқы шикі затқа қарағанда құрамында тез қайнайтын фракциялары аз, ауыр екі фракция алады. Сондықтан, айдау процесінде бір фаза төмен қайнаушы, ал басқа фаза жоғары қайнаушы компоненттермен байиды.

1. 3. Дайын өнімнің қолданылуы

Алғашқы айдау өнімдері. Мұнайды атмосфералық қысымда алғашқы айдау нәтижесінде мынадай өнімдер алынады:

Негізінен пропан мен бутаннан тұратын сұйытылған көмірсутекті газ (тұрақтандырушы басқы фракциясы) . Өнім мөлшері мұнайдың кен орнындағы қондырғыларға қаншалықты терең тұрақталғанына байланысты болады. Бұл өнімді күкіртті қосылыстардан тазартылғаннан соң, шаруашылықта отын газдарды бөлу қондырғыларына шикізат есебінде пайдалануға болады.

Бензин фракциясы. 30-180 0 С аралығында айдалады. Каталитикалық риформинг қондырғыларында шикізат есебінде қолданады, кейбір кездерде автобензин компоненті есебінде де пайдаланады.

Керосин фракциясы. 120-315 0 С аралығында айдалады. Ауа реалтивті қозғалтқыштарында, жарық алуда, тракторлардың карбюратор қозғалтқыштарында отын есебінде пайдаланылады. Гидротазалау, сілтімен әрекеттеу немесе меркаптансыздандыру қондырғыларында күкіртті қосылыстардан бөлу және пайдалану сапасын жақсарту мақсатында қосымша әрекеттеуден өтеді.

Дизель фракциясы. 180-350 0 С аралығында айдалады. Бұрын дизель фракциясын атмосфералық газойль, соляр майы деп атап келді. Бұл фракцияны автомобильдерде, тракторларда, тепловоздарда, теңіз және өзен кемелерінде орналасқан дизель қозғалтқыштардың отыны есебінде пайдаланды. Қажет болған жағдайда, оны гидрогенизациялық әдіспен күкірттен тазалайды.

Мазут. Бұл мұнайды атмосфералық айдаудың қалдығы. Қазан отыны есебінде пайдаланады, кейбір кездерде термиялық крекинг қондырғысының шикізаты бола алады.

Мазутта вакуумда айдаудан алынатын өнімдер ассортименті, мұнайды өңдеу вариантына байланысты. Мазутты өңдеудің екі жүйесі бар: май және отын алу.

Май алу жүйесінде мазутты өңдеуден 2-3 дистиллятты фракциялар алады, оның әрқайсысы одан әрі тазалаудан өткізеді; тазаланған өнімдерді әртүрлі қатынастарда араластырып, базалық майлардың қажетті сорттарын дайындайды.

Отын алу жүйесі бойынша, әдетте бір фракцияны 350-500 0 С аралығында қайнайтұғын бөледі, оны каталитикалық крекинг немесе гидрокрекинг процестерінде шикізат есебінде пайдаланады. Бұл фракцияны кейбір кезде вакуум газойлі деп те атайды.

Гудрон-мазутты вакуумда айдаудан қалған қалдық: термиялық крекинг, висбрекинг, битум және майлар өндіру қондырғыларында пайдаланады.

1. 4. Процестің теориялық негізі

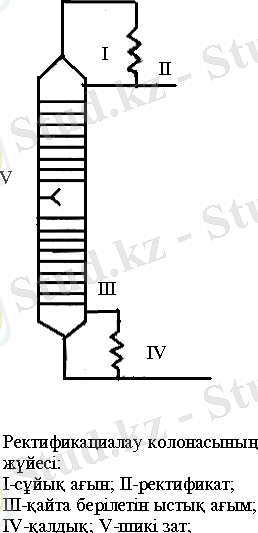

Булар мен сұйықтықтардың жанасуы тік цилиндр тәрізді құралдарда - арнайы жабдықтармен жарақталған ректификациялаушы табақшалары немесе отырғыштары бар, колонна бойымен жоғары көтерілуші бу мен төмен ағушы сұйықтық арасында өте тығыз жанасуды қамтамасыз өтетін - ректификациялық колонналарда іске асырылады.

Колоннаның орта бөлігіне бу, сұйық немесе бу мен сұйық қоспасы күйінде шикізатты береді, оны жоғары және төмен қайнаушы өнімге бөлу қажет. Шикізатты беретін аймақты эвапорациялық аймақ дейді, себебі онда эвапорация - пеште немесе жылу алмастырғышта қыздырылған қоспаның бу және сұйық фазаларға бір рет буландыруы жүреді. Кейбір жағдайларда эвапорациялық аймақ колоннадан бөлек болады да, эвапорация өз алдына тұрған аппаратта жүргізіледі. Бірақ, көпшілік колонналарда, сонымен қатар, алғашқы айдау қондырғыларында да бір рет буландыруды және ретификациялауды бірге жүргізеді.

Істеп тұрған ректификациялау колоннасында әрбір табақшадан төрт ағым өтеді: 1) жоғары табақшадан құйылатын сұйық-флегма;

2) төменгі табақшадан көтерілетін бу;

3) төменгі табақшаға түсетін сұйық флегма;

4) жоғарғы табақшаға көтерілетін бу.

Табақшаға түсетін бу мен сұйықтық тепе-теңдік жағдайда болмайды, бірақ жанасу жағдайында осы қалыпқа жетуге тырысады. Жоғарғы табақшадан сұйық ағым жоғарғы температура аумағында түскендіктен одан кейбір төмен температурада қайнаушы компонент буға айналады, осының нәтижесінде сұйықтықта оның концентрациясы азаяды. Екінші жағынан, төменгі табақшадан көтерілетін бу ағымы температурасы төмендеу аумаққа түскендіктен одан жоғары қайнаушы өнімнің бөлігі осы аумаққа конденсацияланып сұйылады. Сонымен жоғары қайнаушы компоненттің булардағы концентрациясы төмендейді, ал төмен қайнайтындардың көтеріледі. Булар мен сұйықтықтың фракциялық құрамы колоннаның жоғарғы бойы бойынша үздіксіз өзгереді.

Ректификациялау колонкасының шикізатты беретін орнына жоғарғы жағын концентрациялау, ал төменгі айдау бөлігі деп атайды. Колоннаның екі бөлігінде де бірдей ректификациялау процессі жүреді. Концентрациялау бөлігінің жоғарғы жағынан бу фазасында қажетті тазалықтағы мақсатты өнім- ректификат, ал төменгі жағынан төмен температурада қайнайтұғын компонентпен байыған- сұйық өнім алады. Айдау бөлігінде бұл сұйықтықтан төмен температурада қайнаушы компонент буланады. Колоннаның бұл бөлігінің төменгі жағынан сұйық күйінде екінші мақсатты өнім - қалдық алынады.

Колоннада ректификациялау процесін жүргізу үшін булар жоғарылаушы ағымын және сұйықтықтың төмендеуші ағымын іске асыру қажет. Жоғарылаушы ағым колоннаның айдау бөлігіне жылу беру арқылы, екінші- концентрациялау бөлігіне берілетін ағымның көмегімен жасалады.

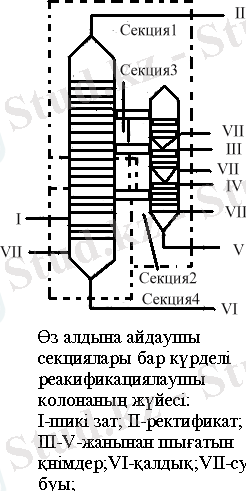

Ректификациялау колонналары жай ( толық және толық емес) және күрделі болып бөлінеді.

Жай колоннаның толық жүйесі, концентрациялау мен айдау бөліктерінен тұрады. Жоғарғы және төмен температураларда қайнайтын фракциялардың аз мөлшерін бөліп алу үшін толық емес ректификациялау колоннасы - концентрациялаушы колоннаға шикізаттағы бу фазасы күйінде төменгі табақшаның астына, ал айдаушы бөлігіне жоғарғы табақшаға сұйық фаза ретінде беріледі.

Егер көп компонентті қоспаны бірнеше жеке компоненттерге немесе фракцияларға, бір-бірімен қайнау температураларының шегімен айырмашылық көрсететін, бөлу қажет болған жағдайда көпколонналы жүйені қолданады, n компонентер n-1 жай колонналар қажет. Көп колонналы ректификациялау жүйесі бензинді екінші ректификациялау, газды фракцияға бөлу қондырғыларында және тағыбасқа қолданады.

Егер өнімдердің тазалығына қойылатын талап аса жоғары болмаған жағдайда күрделі колонналарды қолданады. Күрделі колонна ол бөлінуші затты колоннаның бойымен бірнеше жерден беретін немесе өнімдерді бүйірден алатын аппарат. Күрделі колоннаны бірнеше жай колонаның құрамасы деп қарауға болады. Аппараттың конструкциясы қарапайымдау мақсатында, оның біреуіне колоннаның концентрациялаушы бөлігін жинайды, ал айдаушы бөлігін (төменгі колоннаның айдаушы бөлігінен бөлек) өз алдына секция етіп бөледі.

Дайын өнімдер айдаушы секциялардың төменгі жағынан алынады, ал айдалған жеңіл фракциялар негізгі колоннаға жіберіледі, оның жоғарғы жағынан жеңіл дистиллят шығады. .

Құбырлы қондырғылардың ректификациялау колонналарындағы қысымға байланысты, олар атмосфералы (АҚ), вакуумды (ВҚ) және атмосфералы - вакуумды (АВҚ) болып бөлінеді. Булану дәрежесінің санына қарап, құбырлы қондырғыларды бір, екі, үш және төрт рет буланушы деп бөледі. Құбырлы қондырғылардың ректификациялау колонналарындағы қысымға байланысты олар атмосфералы (АҚ), вакуумды (ВҚ) және атмосфералы-вакуумды (АВҚ) болып бөлінеді. Булану дәрежесінің санына қарап құбырлы қондырғыларды бір, екі, үш және төрт рет буланушы деп бөледі. Бір рет буландырумен айдау қондырғыларында мұнайдан бір ректификациялаушы колоннада атмосфералық қысымда барлық дистилляттарды - бензиннен бастап тұтқыр цилиндр майына дейін алады.

Екі рет буландыру қондырғыларында гудронға дейін айдауды екі сатыда жүргізеді: әуелі мұнайды атмосфералы қысымда мазутқа, одан кейін оны вакуумда гудронға дейін айдайды. Бұл процестерді екі ректификациялаушы колонналарда іске асырады: оның біріншісінде атмосфералық қысым, екіншісінде - вакуум ұсталынады.

Мұнайларды мазутқа дейін буландыруды атмосфералық қысымда екі ректификациялаушы колонналарда жүргізуге болады: біріншіде тек бензинді ғана алады және бензинсізденген мұнай айдаудың жоғарылау температурада мазутқа дейін айдалады. Мұндай екі колонкалы қондырғылар атмосфералық құбырлы (АҚ) тобына жатады.

Үш рет буландыру қондырғыларында мұнайды айдауды үш колонналарда жүргізеді: екі атмосфералық және бір вакуум колоннасында. Мұнайды үш рет буландыру қондырғысының басқа түрі болып бір атмосфералық және екі вакуумды колонналардан тұратын АВҚ саналады. Төрт рет буландыру қондырғысы, АВҚ-ның бастапқы бөлігінде бензиндендіруші атмосфералық колоннасынан және соңғы бөлігінде гудрон үшін буландыра түсетін вакуум колоннасынан тұрады.

1. 5. Технологиялық процестің жобалануы және толық сипаттамасы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz