Пісіру техникасы мен технологиясы: пісіру тәсілдері, пісіргіш жалын және қосылыстардың сапасын бақылау

Кіріспе

Қарапайым пісіру мен дәнекерлеу әдістерін өндірісте қолдану ерте заманнан басталды.

Пісіру техникасы жəне технологиясы қазіргі өндірісте жетекші орын алуда. Техника дамуы өндіру тəсілдеріне, атап айтқанда, пісіру технологиясына жаңа талаптар қоюда. Бүгінгі күнде жақын арада ғана экзотикалық деп есептелген материалдар пісіріледі. Бұл титан, ниобий, бериллий қорытпалары, молибден, вольфрам, композициялық жоғары берікті материалдар, керамика, сонымен қатар əр текті материалдардың сан алуан қосындылары. Қалыңдығы бірнеше микрон болатын электроника тетіктері жəне қалыңдығы бірнеше метр ауыр жабдық тетіктері пісірілуде.

Пісіру машиналардың мүлдем жаңа конструкцияларын жасауға, метал-дарды өңдеумен байланысты технологиялық процестерге түбегейлі өзгерістер енгізуге мүмкіндік туғызды.

Пісіру әдістері өте жай дамыды. Бірақ бірнеше жылдар аралығында пісіру техникасы мен технологиясында айтарлықтай өзгеріс болған жоқ.

ХХ ғасыр, әсіресе бірінші жартысы дәнекерлеу ғылымы мен техникасының дамуы мен қолдануында негізгі ғасыр болды. Соңғы 20 жылдың ішінде айтарлықтай жетілді, соның ішінде ең бірінші құрылғылары мен аппаратуралары болды.

ХХІ ғасырдың басында қазіргі өркениеттегі материалдық негізді құру барысындағы жетекші технологиялық процестердің бірі болды.

Кез келген жағдайда жерде, суда, космоста металдар мен металл еместер дәнекерлеуге душар болады. Дәнекерленетін бөлшектер қалыңдығы микроннан метрге дейін, ал конструкция салмағы грамнан жүздеген тоннаға дейін жетеді.

Дәнекерлеу дайындамаларды дайындауда, құрастырмалы материалдарды қосуда ең негізгі әдістердің бірі.

Пісіру технологиясын пайдалану қазандар, құбырлар, теңіз және өзен кемелерін, мұнай аппараттарын, қуатты престер мен сорғылар және басқа да машиналар мен механизмдер жасау технологиясында түпкілікті өзгерістерге әкелед.

Қазіргі уақытта электрмен пісіруші машина жасау мен құрылыстағы жетекші мамандықтардың бірі. Дәнекерлеу кезіндегі қосылыс беріктілігі оны жауапты құрастырмаларды жинауда қолданылады.

Дәнекерлеу аймағындағы соңғы уақыттағы (шамамен 1970 жылдан бастап) орындалған ғылыми - техникалық, эксперименттік және практикалық жұмыстар жаңа конструкциялы машиналарды жасауға мүмкіндік берді.

І. Пісіру техникасы және пісіру қосылыстары

1. 1 Пісіру тәсілдерінің физикалық мәні мен топтастырылуы

Пісіру деп молекулааралық және атомаралық байланыс күштерін пайдаланып металл бөліктерін ажырамайтын етіп біріктіру үрдісін айтады. Аталған күштердің өзара әрекеттесуі үшін жалғанатын металдардың атомдарының ара қашықтығы 10 ‾8 см шамасында болуы керек, демек өзара қашықтығы металдардың кристалл торларының параметріне сәйкес болуы керек. Атомдар мен молекуларының осындай ара қашықтығын қамтамасыз ету үшін, пісірілетін материал беттері балқу температурасынан аса қыздырылып, балқыған материал қатаю /кристалдану/ негізінде біртұтас қалыптасады. Немесе пісірілетін материалдар пластикалық күйге дейін қыздырылып, олар механикалық қысу үкүші әсерінен өте тығыз түйістірілуі қажет. Бұл процесті қыздырусыз салқындай тек механикалық күш әсерімен іске асыруға болады.

Пісіру біртектес және тектес емес металдар мен олардың қорытпаларын, металды кейбір металл емес материалдармен /керамика, графит, шыны, т. б. / біріктіргенде, пластикалық массалардан, т. б. / біріктіргенде, пластикалық массалардан, т. б. Бұйымдар жасағанда қолданады. Дегенмен металдарды пісіру машина жасау өнеркәсібінде және құрылыста кеңінен қолданылады.

2. Пісіру тәсілдерінің топтастырылуы. Осы кездегі пісіру тәсілдерінің негізгі екі ерекшелігі бойынша топтастырылады: металдың пісіру кезіндегі күйі мен пісірілетін жапсарларын қыздыру үшін қолданылатын энергия түріне қарай. Алғашқы нышанына қарай балқытып және қысыммен пісіру болып бөлінеді.

Балқытып пісіруде біріктірілетін детальдардың жиектері, оны негізгі металл деп атайды және қосымша металдарды балқу температурасынан асыра қыздырып ортақ сұйық металл жасалады. Қыздыру тоқтатылғаннан кейін ванна суып кристалдану нәтижесінде пісіру жігі қалыптасады да, пісірілген жік және оның аумағы әдеттегі температураға дейін салқындайды.

Қысыммен пісіруде пісірілетін металл беттері пластикалық күйге, тіпті балқу температурасына жуық деңгейге қыздырылып оған қосымша механикалық күш түсіріледі. Қорғасын, алюминий, мыс т. б. созымталдығы жоғары металдарды қыздырмай қысыммен - ақ пісіруге болады.

Қыздыруға қажетті энергия түріне қарай пісіру тәсілдері мынадай топтарға бөлінеді: электрмен, химиялық, механикалық және сәулелі.

Бұлардың арасында ең бастысы болып металды қыздыруға электр тогын пайдаланатын электрмен пісіру тәсілі саналады. Электр энергиясының жылу энергиясына айналу принциптеріне сәйкес электрмен пісірудің мынадай негізгі түрлері болады: доғалы, түйістіріліп пісіру, индукциялы, плазмалы.

Пісірудің химиялық тәсілі тобына газды және термитті пісіру жатады. Бұл тәсілдердегі металды қыздыру мақсатында газ не қатты күйіндегі әртүрлі заттардың тотығуының экзотермиялық реакцияларының жылуын пайдалану арқылы қыздырылады.

Пісірудің механикалық тәсілдеріне: көрікпен, қыздырмай қысыммен, қопарылыспен, ультрадыбыспен, ал пісірудің сәулелі тәсілі тобына электронды-сәулелі, лазер сәулесімен, гелиопісіру немесе күн сәулелерімен пісірулер жатады.

Пісіру тәсілдерінің ең басты маңыздылары электр доғасымен, түйістіріліп және газбен пісіру болып табылады.

Машина жасау саласында металды пісірудіңмаңызы мен болашағы. Осы кезде металдарды пісіру, металды қысым арқылы құю және кесу арқылы өңдеу сияқты, металдан әртүрлі конструкциялар мен бұйымдар жасауда негізгі технологиялық үрдіс болып саналады.

1. 2. Пісіргіш жалын

Пісіргіш газ жалыны - пісіру кезіндегі жылудың негізгі көзі. Пісіргіш жалын газдың немесе жанғыш сұйық буының оттегімен қосылып жануынан пайда болады.

Ацетилен мен оттегі коспасының жалынын қолдану кең таралған. Дегенмен басқа газдарды да (пропан-бутан, табиғи газ, керосин және т. б. ) қолдануға болады.

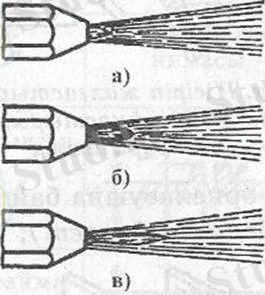

Пісіргіш жалын үш аймақтан тұрады (1-сурет) . Бірінші, аймақ "А" - жалынның ядросы. Оның сыртқы қабатында қозған көміртегінің бөліктері жанады да, сол ядроның қабы өте жарық қалыпта болады. Екінші, "В" - толықтай жанбаған аймақ. Оны байқау қиын. Жалын ацетиленнің немесе лонғыш газдың ыдырауының бірінші кезеңінде пайда болатын көміртегі мен сутегінің тотықтарынан құралады. Бұл тотықтар балқыған металдың оксидтерінен оттегіні алады да, оны тотықсыздандырады. Үшінші аймақ "С" - толық жанған аймақ. Бұл аймақта сырттағы оттегін пайдаланғандықтан жалынның толық жануы болады.

Ацетилен мен оттегі қоспасының жалынындағы температурасы (1 а, - сурет) - ең үлкен (3150 °С), ал метан мен оттегі қоспасында - 2100 °С.

Жалынның қалыпты күйіне екінші аймақта бос оттегі мен көміртегі жоқ болғанда келеді. Бұл жағдай оттыққа ацетиленнің бір көлеміне оттегінің 1, 1, -1, 2 көлемін қосқанда туады. Ал ацетиленді айырбастайтын газдарды пайдаланғандығы осы қатынас төмендегідей болады:

табиғи газ бен оттегі - 1, 5-1, 6 (1 б-сурет) ; пропан- бутан мен оттегі - 3, 4-3, 8 (1 в-сурет) .

Тотықтандыратын жалын ацетилен мен оттегінің арақатынасы 1, 3-тен көп болған жағдайда пайда болады. Оның температурасы жоғары. Бірақ төменгі көміртекті болаттарды пісірген кезде ондағы артық оттегі металды тотықтандырып жібереді де, пісірілген жік кеуекті, морт сынғыш болады.

Мұндай кезде жақсы сапалы пісіру жігін алу үшін, қоса балқытатын металл үшін СВ08ГС немесе СВ12ГС сымдарын пайдалану керек. Сол кезде ол сымдардың құрамындағы марганец пен кремний пайда болатын металл тотықтарын жойып жібереді.

Күйдіретін жалын ацетиленнің артық қосылғандығынан болады, яғни бұл кездегі оның оттегімен қатынасы 0, 95.

Пісіру кезінде мундштуктың қызып кетуіне байланысты жалын құрамын жиі реттеуге тура келеді. Себебі қатты қызғандықтан жалынның кері соққысы пайда болуы мүмкін. Егер оттық суық ұштықтары бар кезінде "ацетилен қорымен" қамтамасыз етілсе, онда жоғарғы реттеуді жүргізуге болады. Бұл термин жанғыш газ вентилін толық ашпай-ақ қалыпты жалын алуға болатындығын түсіндіреді. Осы кезде мундштук қызып кетсе де жанғыш газдың вентилін бірте-бірте аша отырып, біраз уақытқа қалыпты құрамдағы жалын жасауға болады.

1-сурет. Пісіргіш жалын аймағы:

а - ацетилен - оттегі; б - метан-оттегі; в - пропан-оттегі;

А - ядро; В - толық жанбаған аймақ; С - толық жанған аймақ; I - ядро ұзындығы

2-сурет. Пісіргіш жалынның пішіні:

а - бейтарап; б - тотықтандырғыш; е - көміртектендіргіш

Жалын құрамын тек көзбен ғана сыртқы пішініне (2-сурет) қарап анықтамайды, оған қосымша пісіру кезіндегі шашырау мөлшерімен, балқыған металл ваннасымен де анықтауға болады. Пісіргіш жалын құрамын үнемі қадағалап отыру керек және қажет болса ацетилен мен оттегінің қатынасын вентильдер арқылы ретке келтіреді.

Пісіргіш жалын балқыған металл ваннасына тек жылумен ғана әсер етіп қоймайды, оған қоса механикалық әсері де бар. Оған жанған газдың мундштуктан үлкен жылдамдықпен (135 м/с) ұшып шыққандығынан пайда болатын қысым ықпал етеді.

Тәжірибелі пісірушілер оттықтың жантаю бұрышы мен оның пісірілетін металл бетінен қашықтығын реттей отырып, жалынның балқыған металл ваннасына механикалық әсерін басқара отырып, пісірілген жіктің дұрыс дөңес болуын қадағалайды.

1. 3 Пісіру техникасы

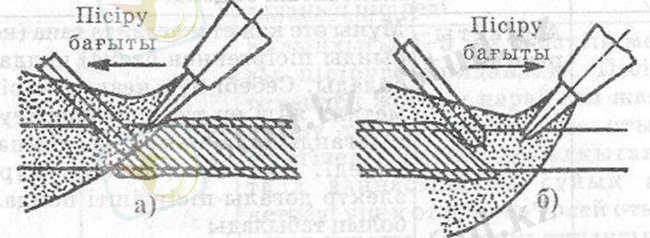

Пісіру тәсілі. Газбен пісірудің негізінен екі түрі сол және оң (3-сурет) тәсілдері болады. Сол жақпен пісіру кезінде (3 а-сурет) пісіруші оттықты оңнан солға қарай жылжытады, ал қоса пісірілетін металды жалын бетіне ұстайды. Пісірілетін металды жақсы қыздырып дұрыс балқыту үшін оттық пен қоса пісірілетін металды жікке көлденец иректеп қозғап отырады. Бұл тәсіл жұқа қаңылтырлармен оңай балқитын металдарды пісіргенде қолданылады.

Оң жақпен пісіруді (3. б-сурет ) оттықты солдан оңға қарай, теңселтпей түзу сызық бойымен жылжытып жүргізеді. Бұл кезде жалын балқыған ваннаға бағытталады да оның соңында қоса пісірілетін металл жігі баяу суиды. Солардың нәтижелерінде жалғастырулардың сапалары жақсарады, газ шығыны 15-10%-ға азаяды, қырлардың ашу бұрышын 60-70°С-қа азайтқандықтан еңбек өнімділігі 20-25% -ға өседі.

Оң жақпен пісіру тәсілін қалыңдығы 5 мм-ден артық бөлшектерді немесе жылу өткізгіштігі жоғары металдарды (мыс, жез және олардың қорытпалары) пісіргенде пайдаланған тиімді.

Оттықты және қосып пісіретін. металды, жылжыту. Пісіру кезінде пісіруші оттықты егер пісірілетін металл қалыңдығы орташа болса, жік осінің бойымен спираль немесе жарты ай сызығымен жылжытады. Егер металл қалыңдығы жұқа болса (4-сурет) тура сызықпен жылжытады. Оттықпен тербелмелі қозғалыс жасау негізгі металл қырларының өрісін арттырады да, қоса пісірілетін металдың жақсы қызуын қамтамасыз етеді. Металдардың қызу тездігін оттықты оның бетіне қарай жантайту бұрышымен реттейді. Металл қалыңдығы мен жылу өткізгіштігі артқан сайын оттықтың жантаю бұрышын арттыра түседі (5-сурет) . Пісіру алғаш бастаған кезде, металдың жақсы қызуы үшін оттықты оның бетіне тік, яғни 90°С-пен ұстайды. Одан әрі қарай металл қалыңдығына байланысты ол бұрышты азайта береді. Қоса пісірілетін металдың еңкіштік бұрышын, оттық бұрышына қарама-қарсы 45 °С жасап ұстайды.

Қоса пісірілетін сымның қозғалысы.

Балқыған металл ваннада жақсы араласуы үшін қоса пісірілетін сымды да оттық бағытына қарама-қарсы тербей қозғайды. Пісірілген жіктің тотығын кетуін болдырмау үшін қоса пісірілетін сымды балқытылған металл ваннасынан шығарып, пісіргіш жалын аймағынан алыстатуға болмайды.

Бұрыштық жік жасаған кезде де оттық пен қоса пісірілетін сымды жоғарыдағыдай қозғалтады. Бірақ оларды бұрынғыға қарағанда ұзағырақ ұстайды. Пісірілетін бөлшектерді дайындау мен жинастыру мына төмендегі жұмыстардан тұрады: пісірілетін қырларды тазалау, қырларды жантайту, жылжып кетуді болдырмайтын ұстағышпен бекіту.

Қырлар мен оның айналасын (ені 20-30 мм) металл жалтырап көрінгенше, күйіктен, бояудан, майдан және басқа ластанудан тазартады. Ол үшін металл щеткаларды немесе оттық жалындарын пайдаланады. Өте жауапты жалғастыруларды жасаған кезде ол беттерді қышқылмен немесе құм шашатын аппаратпен тазалайды.

3-сурет. Газбен пісіру тәсілдері:

а - солға; б - оңға

4-сурет. Пісіру кезіндегі оттық пен қоса пісірілетін сым қозғалысы:

а - ирек (сол тәсілде) ; б - бұрандалы - сымдікі; түзу-оттықтікі (оң тәсілде) ; в - ирек (оң тәсілде), металл қалыңдығы 8 мм-ден көп кезінде

Қырларды өңдеуді пісірілетін металл қалыңдығына байланысты әр түрлі етіп жүргізеді (1-кесте) және оларды механикалық әдіспен гильотиндерде, фрезерлік немесе сүргіш станоктарымен аткарады. Кейде пневматикалық кескіштер мен егеудің көмегімен олардың қырларын тегістеп тастайды.

Пісірілетін бөлшектер жылжып кетпеуі және жұмыс кезінің барлық жағдайында олардың аралығында қалдырылған саңылаудың сақталуы үшін ұстағыштар қойылады. Олардың ұзындығы, ара қалыңтығы және қою реті металл қалындығы мен жік ұзындығына байланысты болады:

Пісірілетін металл қалыңдығы 8, мм <5 5

Жік ұзындығы в, мм < 150-200 200

Ұстағыш ұзындығы, мм < 5 20-30

Ұстағыштардың арақашықтығы. мм 50-100 300-500

Пісірілетін бөлшектерді ұстатуды өте мұқият, пісіру процесі сияқты етіп жүргізу керек. Өйткені толық ұстатпау барлық жасалған жікті іске жаратпай тастауы мүмкін.

Мысты пісірген кезде бұйымдарды алдын ала пісіріп үстатпаған жөн. Себебі кейін қайта қыздырған кезде жарқыншақтар пайда болуы мүмкін. Оларды кондукторлардың, басқа қысқыш құралдардың көмегімен бекітіп қойған дұрыс.

Пісіру режимі. Пісіру режимінің көрсеткіштеріне жалын қуаты, балқытып қосылатын сымның диаметрі, оның шығыны, жалын құрамы жатады.

Пісіру режимінің көрсеткіштерін таңдап алу пісірілетін металдың жылулық, физикалық қасиеттеріне, көлем мөлшерлеріне және бұйым пішіндеріне байланысты жүргізіледі. Пісіру режиміне пісіру тәсілі мен кеңістіктегі пісіру жігінің орналасуы үлкен әсерін тигізді.

Жалын қуаты (немесе жанатын газдың шығыны) М, л/сағ. пісірілетін металл қалыңдығы S, мм тура пропорционал, яғни

М = К т S

Мұндағы Кт - шамаластық коэффициенті қалыңдығы 1 мм болатын осындай металды пісірген кездегі ацетилен газының меншікті шығынын көрсетеді.

Жалын құрамы оттегінің шығынының жанғыш газ шығынымен салыстырғандағы, ара қатынасымен анықталады. Ол жалынның сыртқы пішініне қарап қойылады. Жұмыс кезінде пісіруші жалын сапасын қадағалап және оның құрамын реттеп отырады. Өйткені түрлі металды пісіру үшін әр түрлі жалын құрамы керек. Әр түрлі металдарды пісіруге кететін ацетилен мен оттегінің шығындары және олардың өзара қатынастары 3-кестеде келтірілген.

Осы кестедегі мәндерге сүйене отырып, пісірілгелі отырған металл қалыңдығына байланысты жалын қуатын анықтауға болады және сол сияқты оттық ұшықтарының да нөмірін анықтайды.

Қоса пісірілетін сымның диаметрін д., мм қалыңдығы S, мм болатын төменгі немесе орташа көміртекті болаттарды пісіргенде мына формуламен анықтайды:

d= (S+1) /2

оң жақ пісіру үшін

d= S/2

Қоса пісірілетін металдың шығынын Р, кг жіктің 1 м ұзындығына байланысты анықтайды және ол пісірілетін металл калыңдығының квадратына тура пропорционал болады, яғни

Р = КпS2

Шамамен жуықтап Кп~ шамаластық коэффициентінің мәнін қалыңдығы 5 мм металл үшін мынандай деп алуға болады: төменгі көміртекті болат үшін - 12, мыс үшін -18, жез үшін - 16, алюминий үшін - 6, 5. Қалындығы 5 мм-ден артық металдарды пісірген кезде бұл коэффициенттің мәндерін 20-25% -ға төмендетеді.

Жылумен өңдеу пісірудің алдында, пісіру кезінде және соңынан жүргізіледі. Әрбір металды қыздыру мен суытудың жік және жік маңының құрылымдық құрамын жақсартатын режимдері бар. Әдетте ондай жылумен өңдеудің нұсқаулары бұйым жасаудың техникалық шарттарында көрсетіледі. Егер ондай шарттар болмаған жағдайда 1-кестеде келтірілген пісіру жіктерін жылумен өңдеудің жалпы нұсқауларын пайдалануға болады.

Беттерді қоса пісірілетін сымды қолданып немесе қолданбай да пісіруге болады. Оңай майысатын, қалыңдығы 2 мм-ден аспайтын беттердің шетін бүгіп майыстырады да қосып пісірілетін сымсыз-ақ пісіре береді

(2-кесте) .

Әр түрлі металдарды пісіру кезіндегі газ шығындары.

Көмір

текті болаттар

Шойын

және қатты металдар

Алюми

ний және

оның қорытпа лары

2. Пісіру қосылыстарының типтері

2. 1 Пісірілген қосылыстардың ақаулары және

пайда болу себептері

Пісірілген қосылыстардың сыртқа және ішкі ақаулары болады. Доғалы және газбен пісіргенде сыртқы ақаулар қатарына мыналар жатады; жік ұзындығы бойынша көлденең қимасының бірыңғай болмауы; сыртқы сызаттар; ашық қуыстар; негізгі металдың сызаттануы және т. б. Ішкі ақаулар-жиектерінің түгел піспеуі: ішкі қуыстар мен сызаттар; бөгде қоқс шоғырлануы.

Нүктелік және жіктік пісірулерде металдың езілуі, пісірілген жерлерінің босауы, күйуі, жарықтар мен қуыстардың пайда болуы сияқты ақаулар кездеседі.

Ақаулардың болу себептері де саналуан. Доғалы және газбен пісіргенде пісіру режимдерінің сақталмауынан тік қималары бойынша біріңғай болмайды.

Пісірілген жіктерде қуыстар пайда болуының негізгі себебі оны ылғал электродтармен пісіргенде сутегімен, азотпен қанығуынан болады.

Сызаттану мен піспей қалуы қауіпті ақаулар болып саналады. Сызаттар көміртегі мен легірлеуші элементтері көбірек болаттарды пісіргенде, пісіру жігі металдың құрамында күкірт пен фосфор көбірек болғанда пайда болады.

Ток мөлшері азырақ немесе шілте қуаты нашар болса және пісірер алдында жиектері нашар тазартылса, бұйым жігінің кейбір жерлері пісірілмей қалады. Ақаудың бұл түрі пісіру технологиясы бұзылса немесе пісірушінің шеберлігі мен сауаты төмендеу болған жағдайларда да кездеседі.

2. 2 Пісірілген қосылыстардың сапасын анықтау тәсілдері

Пісірілген бұйымдардың сапасын анықтаудың негізгі түрлеріне мынадай тәсілдері жатады; пісірілген жіктердің тығыздығын анықтау жік металы мен пісірілген қосылысты механикалық сынау, жіктерді металографиялық зерттеу мен рентген, гамма сәулелерімен, ультрадыбысты және магнитті бақылау тәсілдері. Жіктердің тығыздығын сынау негізінен сұйық немесе газ тектес заттарды сақтау мен ыдыстарын пісіргенде анықталады. Ондай ыдыстарды, жұмыс жағдайына баланысты, гидраликалық немесе пневматикалық сынаулардан өткізеді.

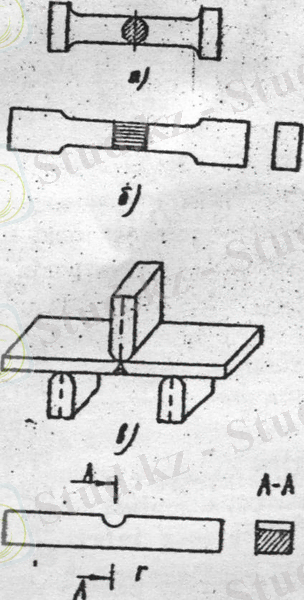

Пісірілген қосындылардың механикалық қасиеттерін анықтау үшін ол механикалық сыналады. Пісірілген металдың дөңгелек /5-сурет «а»/ стандартты үлгілерін арнаулы машиналардың жәрдемімен сынау арқылы механикалық қасиеттерін анықтайды. Пісірілген қосындының бөріктік шегін жайпақ үлгілерді /5-сурет «б»/ созу арқылы сынайды.

Жік металының тұтқырылған анықтау үлгісін статикалық күш түсіріп /5-сурет «в»/ сынбайды.

5-сурет. Механикалық сынау үлгілерінің түрлері

Пісірілген металдың соққы тұтқырлығын анықтау үшін ойықты арнайы үлгіні /4-сурет «г»/ маятникті тоқпақпен соққы күшін түсіріп сынайды.

Пісіру жіктері макро және микроанализ жасау арқылы металлографиялық зерттеледі. Соның нәтижесінде қуыстар, жарықтар, шлак қосындылары, пісірілмеуі және т. б. ақаулары анықталады.

Осы ақауларды рентген сәулелерін түсіру арқылы да анықтауға болады. Пісірілген жікке І /6-сурет «а»/ түтікше 3 арқылы рентген сәулелері 2 бағытталғанда, ол ақаулы жерлерінен өтіп рентген пленкасымен 4 түсіріледі. Сол пленканы қарап ақау түрлерін анықтауға болады. Рентген сәулелерін түсіру күрделі қымбат қондырғыны қажет етеді. Сондықтан әр түрлі радиоактивті элементтерден: радийден, кобольт изотопынан шығатын гамма сәулелерін түсіру арқылы ақауларды анықтайды.

Радиоактивті элементті 5 /6-сурет «б»/ жұмыскерді гамма сәулелерінен қорғайтын қорғасынмен қапталған құтыдағы арнайы ампулаға салады. Пісіру жігіне І гамма -сәулелерін 2 бағыттау арқылы рентген пленкасына 4 түсіріледі.

6-сурет. Пісірілген жіктерге рентген және гамма сәулелерін түсіру нобайлары.

Ультрадыбысты бақылау тәсілін қалыңдығы 5-3600 мм металдарға ақауды анықтау үшін қолданады. Ультрадыбысты толқындар металдың терең қабатына өтіп дефектоскоп экранына ақауларды түсіреді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz