Пісіру техникасы мен технологиясы: тарихы, әдістері, жіктердің беріктік есептеулері және материалдық қасиеттері

Кіріспе

Пісіру техникасы мен технологиясы қазіргі заманғы өндірісте жетекші орындардың бірі болып табылады. Өте үлкен супертанкерлердің корпустары және жартылай өткізгіш аспаптардың ұсақ бөлшектері біріктіріледі. Жаңа машиналар мен ғимараттардың көптеген құрылымдарын, мысалға алғанда, ғарыш зымырандарын, сүңгуір қайықтарды, газ және мұнай құбырларын пісіру жұмысынсыз дайындау мүмкін емес. Техниканың дамуы өндіру әдістеріне және пісіру технологиясына қойылатын барлық жаңа талаптарды орнатады.

Бүгінгі күнде осыдан біраз уақыт бүрын ғана пісіру техникасы мен технологиясы экзотикалық деп есептелген материалдармен біріктірілді. Бұл титандық және бериллдік балқымалар, молибден, вольфрам, құрылымдық беріктігі жоғары материалдар, керамика және сол сияқты әр түрлі материалдар болып табылады. Қалыңдықтары бірнеше микронға жететін электроника бөлшектері мен қалыңдығы бірнеше метрге жететін ауыр жабдықтардың бөлшектері пісіріліп біріктіріледі. Пісіру жұмыстарының орындалуындағы жағдайлар әрқашан да күрделі: себебі ол тек су астында ғана жүргізіледі, жоғары температурада, жоғары радиациялы терең вакуумде, салмақсыздық қалпында болады. Пісіру жұмысы тегіннен-тегін технологиялық процестің жинақтауы бойынша екінші орынды алған жоқ, себебі ғарышта біздің ұшқыштарымызбен алғаш рет сыналған.

Еңбектің өнімділігін арттыруда механизацияландыру деңгейін арттыру мен пісіру жұмысын автоматтандыруда, бүгінгі таңда көптеген бұйымдарды сериялық өндіруде жаңа күрделі машиналар мен агрегаттарды жабдықтаудың мәнісі зор.

Осының бәрі - пісіру жұмыстарындағы мамандардың біліктілігіне қойылатын талаптар, себебі олар пісіру жұмысының жаңа әдісі мен қолданылуын, пісірудің жаңа үлгідегі машиналарын меңгереді.

Қазіргі уақытта бірнеше операцияларды орындай білуі жеткіліксіз. Ол алдымен пісіру жұмысы кезіндегі негізгі процестердің мәнін білуі қажет, әр түрлі құрылымды материалдардың пісіру ерекшеліктерін, сол сияқты дәстүрлі әдістерімен қатар жаңадан пайда болған пісіру әдістерін білуі керек. Осыдан барып, оқытуда әрқашан пісіруші мамандардың мәдени-техникалық деңгейін және кәсіптік шеберлігін дамытьш, жетілдіріп отыру қажет болады.

Материалды таңдағанда мынадай негізгі жағдайларды ескерген жөн:

1. Материалдың негізгі қасиеті бөлшектің жұмыс істеу қабілетіне сәйкее келуі керек (беріктік, қатаңдық, тозуға төзімділік және т. б. ) ;

2. Материалдың қасиеті бөлшектердің және машинаның салмағы мен барит өлшемдеріне қойылатын талаптарға сәйкес болуы қажет;

3. Жұмыс істеу шарттары: токқа, ыстыққа, жануға төзімділігі, электр тогын өткізбеу, фрикциялың қасиеттері және т. б. ;

4. Бөлшектердің жасалу технологиясы: станокта өңдеу, сығымдау, дәнекерлеу, құю және т. б. ;

5. Сирек кездесетін материал және оның құны. Материал құны автомобиль жасау өнеркәсібінде 65-70% болса, жүк көтергіш машиналарда 70-75% -ғажетеді. Машина жасауға арналран негізгі материалдар: шойын, болат, түсті қорытпа және металл емес материалдар.

1. Пісіру - металдарды өңдеудің жетекші технологияларының бірі

1. 1 Пісірудің даму тарихы

Электр доғасының жылуын пісіру маңсаты үшін пайдалануды орыс ғалымдары В. В. Петров, Н. Н. Бенардос және Н. Г. Славянов ойлап тапқан, 1802 жылы дүние жүзінде тұңғыш рет Санкт-Петербург медициналық-хирургиялық академиясының профессоры Василий Владимирович Петров электр доғасы жаңалырын ашты. 1803 жылы бұл құбылысты өзінің "Известие о гальвани-вольтовских опытах" кітабында сипаттап, электр жарықтандыру және металдарды балқыту үшін доғаларды іс жүзінде қолдану мүмкіндігін көрсетіп берді.

Орыс өнертапқышы Николай Николаевич Венардос 1882 жылы алғаш рет шоғырландырғыш батареясынан шыңқан электр энергиясынан қоректенетін көмірлік доғаны пайдалана отырып, металдарды біртұтас етіп жалғастыру үшін электр доғасын қолданды. Ол 1885 жылы "Электр тоғының тікелей әсерімен металдарды жалғастыру және ажырату әдісі" деген атаумен патент алды. Н. Н. Бенардос қазіргі өнеркәсіпте қолданылатын пісірудің бірқатар басқа түрлерінің авторы болып табылады. Бірнеше жылдардан кейін, 1988 жылы орыстың инженер-металлургі және өнертапқышы Н. Г. Славянов металдық электродпен пісірудің түрін талдап-жасап, "Металдарды электрлік құюға арналған аппараттар және оның әдісі" және "Металл құймаларды электрлік тығыздау әдісі" деп аталатын екі патент алды. Н. Н. Бенардос пен Н. Г, Славяновтың жаңалықтарының іс жүзіндегі құндылығы айқын болғанымен, Қазан төңкерісіне дейін металдарды жалғаудың бұл ілгерілемелі әдісі Ресейдің техникалық мешеулігі себебінен кең қолданыс таппады. Тек кеңес дәуірінде ғана бұл процесс кең өріс алды. Пісіру процестеріне теориялық талдау жасауда көптеген ғалымдар: В. П. Вологдин, В. П. Никитин, Е. О. Патон, К. К. Хренов, Г. А. Николаев, Н. О. Океролан, Н. Н. Сычкалин, К. В. Любавский, Б. Е. Патон, И. К. Паходня, Б. И. Медовар және т. б. көрнекті рөл атқарды.

Сондай-ақ, Е. О. Патон атындағы электрмен пісіру институты, ВНИИЭСО, ЦНИИТМАШ, МАТИ, ЛПИ, Г. А. Байков атындағы Ресей металлургия институты, Бауман атындағы МЖТУ, ВНШ-автогенмаш, оргэнер-гострой, кеме жасау және авиация өнеркәсібі институт-тары жүргізген іргелі еңбектерді, зерттеулерді атап өтпеуге болмайды.

1. 2 Пісіру ( сварка ) туралы ұғым және оның мәні

Пісіру жоғары пайдаланушылық сипатымен қоса, құрылымдар жасауға мүмкіндік беретін, бөлшектердің ажырамайтын қосылыстарын алудың ілгерілемелі технологиялық процесі. Пісірілген қосылыстардың артықшылығы, олардың әр түрлі міндеттердегі құрылымдарда кең қолданысқа ие болуына мүмкіндік туғызады. Пісіруді пайдалану құрылымдар өндірісі барысында материалдар мен уақытты үнемдеуге септігін тигізеді.

Ғылыми-техникалық прогрестің дамуымен бірге әр түрлі қалыңдықтағы материалдар бөлшектерінің, ал осыған байланысты пісірудің қолданылатын түрлері мен әдістері де көбейді. Қазіргі кезде қалыңдығы бірнеше микрометрден (микроэлектроникада) ондаған сантиметрге дейін, тіпті метрге дейінгі (ауыр машина жасауда) бөлшектер пісіріледі. Құрылмалық көміртекті және тәменгі қоспалы болаттармен қатар, арнаулы болаттар, жеңіл қорытпалар және титан, молибден, цирконий т. б. металдар негізіндегі қорытпалар, сондай-ақ әр текті материалдар пісіруге жиі қолданылады. Машина жасау, сондай-ақ құрылыс жұмыстарындағы белгілі табыстар үшін біз пісіру ғылымы мен техникасына қарыздар екенімізді айтуға тиістіміз. Пісірудің дамуы тойтармалы құрылымдарды пісіруге алмастыра отырып, олардың жұмыс сыйымдылығын төмендетіп, сапасын арттыруға мүмкіндік туғызды.

Пісіру технологиясын қолдану қазандар, құбырлар, теңіз және өзен кемелерін, мұнай аппараттарын, прокаттау стандарын, қуатты престер мен сорғылар және басқа да машиналар мен механизмдер жасау технологиясында түпкілікті өзгерістерге әкеледі. Бұл жағдайда, қазіргі уақытта доғалы пісіру - пісірудің кең таралған түрлерінің бірі болып табылатындығын атап өткен жөн. Ол зауыт жағдайында, сондай-ақ құрылыста пісірілген құрылымдардың барлық дерлік түрлерін жасау кезінде қолданылады. Құрылымдарды жасаудың бастапқы және соңғы операциялары көптеген жағдайларда қолмен доғалы пісіріледі. Қолмен доғалы пісіруде электрмен пісірушіден пісірілетін бөлшектерді, пісіру процесінің физикалық ерекшеліктерін, пісірілген жапсарлар мен қосылыстарды бақылау әдістерін білу, сондай-ақ пісіру жұмыстарын іс жүзінде орындау шеберлігі талап етіледі. Пісіру өндірісіндегі біршама дамыған бағыттардың бірі - механикаландырылған және автоматтандырылған доғалы пісіру. Өндірістің техникалық деңгейінің өсуі пайдалануға күрделі пісіру жабдықтарын енгізу, пісіру өндірісі аймағында жұмыс істейтін мамандардың, бірінші кезекте пісірушілердің жалпы білім және техникалық, даярлық деңгейі талаптарының артуымен байланысты. Қазіргі уақытта электрмен пісіруші - машина жасау мен құрылыстары жетекші мамандықтардың бірі.

Күрделі құрылымдар әдетте, жекелеген элементтерді (бөлшектерді, агрегаттарды, түйіндерді) өзара біріктіру нәтижесінде алынады. Мұндай біріктірулер ажырайтын және ажырамайтын қосылыстардың көмегімен орындалады.

МЕМСТ 26, 01-74-к. е сәйкес пісіру пісірілетін бөлшектердің бір аумағын немесе жалпы қыздыру, не болмаса пластикалық деформациялау мен біріккен әрекет жағдайында олардың (пісірілетін бөлшектердің) арасында атомаралың байланыстарды орнату және ажырамайтын қосылыстарды алу процесі ретінде анықталады.

Пісірудің көмегімен алынған ажырамайтын қосылыстарды пісіру қосылыстары деп атайды. Пісіру арқылы көбінесе металдардан жасалған бөлшектерді жалғайды.

Алайда, пісірілген қосылыстарды металл немесе олардың үйлестірулерінен жасалған бөлшектер үшін де қолданады.

Пісірілген қосылыстарды алу үшін қандай да бір арнаулы жалғастырушы элементтерді (тойтармаларды, тапсырмаларды және т. б. ) қолдану талап етілмейді. Оларда ажырамайтын қосылыстардың түзілуі жүйенің ішкі күштері әсерінің пайда болу есебінен қамтамасыз етіледі. Бұл жағдайда жалғастырылатын бөлшектердің металдарының атомдарыа расында байланыстар түзіледі. Пісірілген қосылыстар үшін иондар мен ортақтастырылған электродтардың өзара әрекеті себепші болған, металдың байланыстардың пайда болу сипаты тән.

Пісірілген қосылыстарды алу үшін жалғастырылатын бөлшектердің бетінің қарапайым түрде жанасуы мүлдем жеткіліксіз. Атомаралық байланыстар орнатылатын атомдар арасындағы бұрыннан бар белгілі бір энергетикалық тосқауылды жеңу үшін, қажетті қосымша энергияны алған жағдайда атомдар кернеу және кері тебу күштері әсерінен тепе-теңдік күйге жетеді. Бқл энергияны активтендіру энергиясы деп аталады. Пісіру кезінде оны сыртқа қыздыру жолымен (термикалық активтеу) немесе пластикалық деформациялау (механикалық активтеу) жолымен енгізеді.

Пісірілетін бөлшектердің жанасуы және активтеу энергиясының күш түсіруі ажырамайтын пісірілген қосылыстарды түзу үшін қажетті шарттар.

Қосылыстарды жасау кезінде активтеу түрлеріне байланысты пісіру екі түрге бөлінеді: балқымамен және қысыммен пісіру.

Балқымамен пісіру жағдайында бөлшектерді жалғасатын жиектері бойынша қыздыру көзінін, әсерімен балқытады. Жиектердің балқытылған беті балқыған металмен жабылады, ол бір көлемге құйылып жинала келе пісіру науасын (ваннасын) түзеді. Пісіру науасын салқындатқан кезде сүйық металл қатады да, пісіру жігін түзеді. Жік пісірілетін жиектер металының балқуы себебінен немесе балқытылған қоспаның пісіру науасына қосымша енгізілуі есебінен түзілуі мүмкін.

2. Пісіру конструкцияларын беріктікке есептеу негіздері

2. 1 Жіктердің беріктілігін есептеу

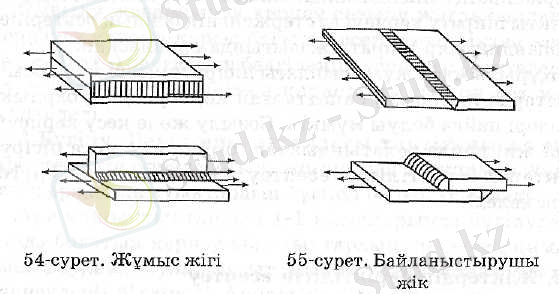

Пісіру қосылыстарында кейбір жіктер жүмыс жігі, ал кейбіреулері - байланыстырушы болып табылады (1, 2-сурет) . Жұмыс жіктері деп сыртқы күштеулерден барлық жүктемелерді қабылдайтын жіктерді атайды. Жұмыс жіктерінің бұзылуы кезінде барлың пісіру қосылыстары да бұзылады.

Байланыстырушы жіктер деп құрылымдардың екі немесе бірнеше элементтерін (мәселен, жолақтар) қосатын жіктерді атайды.

Жіктерді байланыстырушы балқытып пісірілген металл осы жіктерге байланысқан қосылыс элементтерінің негізгі металымен бірге деформацияға ұшырайды. Егер байланыстырушы жік бұзылса, онда қосылыс жұмысын жалғастыра береді, өйткені жүктеме негізгі металдың жұмыс істеуші элементтерімен қабылдана береді. Беріктілікке тек жұмыс жіктері есептеледі.

Пісіру қосылыстарының беріктілігі оған әсер етуші күштеулердің ықпалымен пайда болатын кернеулердің аумағымен сипатталады. Қосылыс берік болу үшін ондағы нақты кернеу жұмыс жағдайында жіктер металы

1-сурет. Жұмыс жігі 2-сурет. Байланыстырушы жік

Рауалы кернеу әрқашан берілген материалдық серпінділік шегінен төмен болады. Рауалы кернеуге беріктілік шегінің қатынасы, беріктілік қоры деп аталады, яғни,

Аз және орташа көміріткті болаттардан жасалған құрылыстық пісіру құрылымдары үшін беріктілік қоры үш-төрт мәрте қабылданадаы.

Түйістірме жіктердің беріктілігін есептеуде:

Формуласы қолданылады, мұндағы - әсер етуші күштер, кгс

R - жіктердегі созылуға рауалы кернеу, кгс/см3

S -есенптік қималардағы металдың қалыңдығы, см

L - жіктердің ұзындығы, см

Мәселен, R=1300кгс/см2, S=1см, L=20см, мұндай жік:

Маңдайлылық білікшелік жіктердің беріктілігін мынадай:

Формула бойынша есептеуге болады, мұндағы жіктер катетінің биіктігі, см

- жіктерді кесудегі рауалы кернеу, кгс/см 2

- жіктердің ұзындығы, см

Қапталдық білікшелік жіктердің беріктілігі:

Формуласы бойынша есептеледі.

Балқытып пісіріліген металдың механикалық қасиеттері

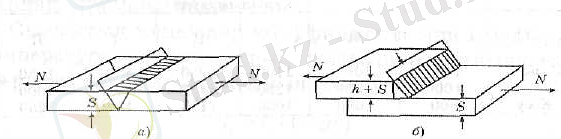

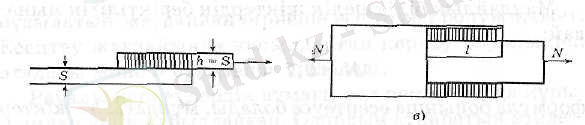

1-суретте жоғарыда келтірілген формулалар бойынша жіктердің беріктілігін есепатеудегі олардың белгілену сызбалары көрсетілген.

3-сурет. Жіктердің беріктілігін есептеудегі белгіленулердің сызбасы, а - түйістірме, б-білікшелі маңдайлық, в-білікшелі қапталдық

2-кестеде аз көміртекті болатты пісірудің әр түрлі әдістері жағдайында алынған, балқытып пісірілген металдардың механикалық қасиеттерінің мәндері келтірілген.

Болат пісіру құрылымдарындағы рауалы кернеулер берілген.

Ст. О және Ст. 2 болаттан жасалған

қүрылымдарда

I

1000 1000 800

II

1000 1250 1000

I

1100 1250 1000

II

1250 1450 1100

I

1300 1450 1100

II

1450 1600 1250

2. 2 Шойын конструкциясы

Шойын деп құрамында екі пайыздан астам көміртегі және табиғи немесе әдейі қосылатын қоспа компоненттер - марганец, кремний, хром, никель, күкірт, фосфор, т. с. с. бар темір қорытпасын айтады. Шойын бөлшектер құю арқылы дайындалады және де ол морт сынғыш болғандықтан, қысым арқылы өңдеуге келмейді. Болатқа қарағанда шойынның құю сапасы мейлінше жоғары әрі арзанға түседі.

Шойындар құрылымдарына қарай сұр шойын, ақ және ағартылған шойын, сондай-ақ созылғыш шойын болып үш топқа бөлінеді.

Сұр шойын. Сұр шойында көміртегі толығымен темірмен байланысқан күйде болмайды, бір бөлігі графит түрінде кездеседі. Темір мен көміртегінің химиялық қосылысы - цементит сұр шойында бос күйінде кездеседі. Сұр шойынның құйылу қасиеті өте жоғары болғандықтан, ол машина тетіктерін жасауда көп қолданылатын материал болып есептеледі. Мысалы, станокта шойын бөлшектердің салмағы 80 пайыздан асады. Сұр шойын өзге машина жасау материалдарымен салыстырғанда өте жақсы құйылу қасиетімен, орташа беріктігімен және тозуға төзімділігімен, ойдағыдай ішкі үйкелісімен (тербелістерді өшіру қабілеті), сондай-ақ қыздыруға сезімталдығының төменділігімен сипатталады. Болатқа қарағанда сұр шойынның беріктігі төмен, себебі шойын құрамында графит қосындылары болады. Сұр шойыннан тұғырлар (станина), қораптар, тіреу (кронштейн, суппорт) бөлшектері, құндақ пен қақпаұ, баяу айналатын тісті және бұрамдық дөңгелектер, диаметрі үлкен қуыс біліктер, иінді біліктер, тегершіктер (шкив, маховик), иінтіректер (рычаг) және т. б. жасалады. Сұр шойын бастапқы әріптермен және иілу мен созылу беріктік шектерінің мөлшерімен белгіленеді.

Мысалы, СЧ 15-32 - созылу беріктік шегі 150 МПа және иілу беріктік шегі 320 МПа сұр шойын екендігін көрсетеді (3. 1-кесте) .

3. 1-кесте

Сүр шойыннан құйылған құймалардың механикалық қасиеттері (МЕСТ 1412-70)

Бринелль

шкаласы бойынша

қаттылығы, НВ

Шойын құймалары қабырғаларының қалыңдығы беріктік немесе қатаңдық шартымен емес, технологиялық тиімділігімен анықталады. Тозуға жұмыс істемейтін бөлшектер жақсы құйылатын шойыннан жасалады. Аз күш түсетін, тозуға жұмыс істейтін бөлшектер (құндақ, қақпақ және т. б. ) және сонымен қатар, мейлінше дәлдікті керек ететін бөлшектер (өлшеу машиналарының тұғырлары) үшін беріктігі аз СЧ 00 және аздаған мөлшерде СЧ 12-28 шойындардан құйылған құймалар қолданылады.

СЧ 12-28, СЧ 15-32, СЧ 18-36 шойындарының беріктігі орташа. Осы шойындардан құйылған құймалар орташа күш түсетін, тозуға жұмыс істеу қабілеттілігі төмен бөлшектерді жасау үшін қолданылады. СЧ 21-40 және одан да берік шойындардан құйылған, беріктігі жоғары келетін құймалар айтарлықтай күш түсетін және тозуға жұмыс істейтін бөлшектерді жасау үшін қолданылады. Жұқа қабырғалы құймалар үшін құрамында 3, 6 пайыздан аспайтын көміртегі, 2, 8 пайызға дейін кремний және фосфор бар шойындар қолданылады. Кремний шойынның ағармауына, ал фосфор бөлшек формасының толың құйылуына себепкер болады. Антифрикциялық қасиеттері бар құймалардың құрылымы бір қалыпты болуы үшін оларға қоспа элементтер: никель 0, 3:0, 4% және хром 0, 2:0, 35% қосылады.

Электр машиналарын жасағанда қолданылатын магнит қасиеті бар бөлшектердің құрылымы ферритті болып келеді. Құймалардың құрылымы ферритті болуы үшін шойын құрамында көміртегі аз, ал кремний көбірек мөлшерде болуы қажет. Жұқа қабырғалы шойын құймаларының құрылымы ферритті болуы үшін шойынды босаңсыту арқылы өңдеу керек. Шойын құрамындағы фосфор мен күкірттің мөлшерін азайту және никель мен хром қосу арқылы ыстыққа, тотқа төзімді құймалар алынады. Күш түсетін жауапты бөлшектер үшін жаңартылған (модифицированный) немесе беріктігі жоғары шойындар қолданылады. Белгілі бір мөлшерде графиттейтін элементтерді (ферросилиций, силикокальций немесе силикоалюминий) қосу арқылы шойынның беріктігі және құйылу қасиетін арттырады.

Жаңартылған шойынның маркасы бөлшектің кескін үйлесіміне, қабырғаларының қалыңдығына байланысты анықталады. Беріктігі аз жаңартылған шойын күш түсетін, қабырғасының қалыңдығы 250 миллиметрден кем емес бөлшектерді дайындау үшін қолданылады.

3. 2-кесте

Беріктігі жоғары шойын құймаларының механикалық қасиеттері

(МЕСТ 7293 - 70)

Соғу кезіндегі беріктік шегі, 0 Б

Соғу кезіндегі шартты ағу шегі, 0 А

Салыстырмалы ұзару, %

Соғу тұтұырлығы Н, м/мм 2

Бринелль

шкаласы бойынша

қаттылығы, НВ

Мейлінше берік шойындар (ВЧ) балқыған шойынға магний қосу арқылы алынады. Магний шойынның құрамындағы графитті шар (глобуляр) формасына келтіреді. Шойындағы графиттің шар формалы болуы оның металл бөлігінің өзара байланысын арттырып, шойындардың механикалық қасиетін болаттың механикалың қасиетіне жуықтатады (3. 2-кесте) .

Серпімділік модулі 106 МПа (0, 16-0, 19) келетін беріктігі жоғары, шар пішінді графитті шойынның шыдамдылық шегі шамамен орташа көміртекті болаттардікіндей, ал пластина пішінді графитті шойынның шыдамдылық шегінен екі есе жоғары.

Шойынның механикалық сипаттамалары жөнінде қол жеткен табыстар шойынды айнымалы күш түскен жағдайларда жұмыс істейтін болат бөлшектердің орнына кеңінен қолдануға мүмкіндік берді. Қазіргі кезде жеңіл машиналар қозғалтқыштарының (двигатель) иінді біліктері шойыннан жасалған.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz