Газбен пісіру технологиясы: жалын сипаттамасы, қосылыстар және жік түрлері

Кіріспе

Пісіру - металдарды өңдеудің жетекші технологиялық процестерінің бірі болып табылады.

Пісіру жоғары пайдаланушыльщ сипатымен қоса, құрылымдар жасауға мүмкіндік беретін, бөлшектердің ажырамайтын қосылыстарын алудың ілгерілемелі технологиялық процесі. Пісірілген қосылыстардың артықшылығы, олардың әр түрлі міндеттердегі құрылымдарда кең қолданысқа ие болуына мүмкіндік туғызады. Пісіруді пайдалану құрылымдар өндірісі барысында материалдар мен уақытты үнемдеуге септігін тигізеді.

Ғылыми-техникалық прогрестің дамуымен бірге әр түрлі қалыңдықтағы материалдар бөлшектерінің, ал осыған байланысты пісірудің қолданылатын түрлері мен әдістері де көбейді. Қазіргі кезде қалыңдығы бірнеше микрометрден (микроэлектроникада) ондаған сантиметрге дейін, тіпті метрге дейінгі (ауыр машина жасауда) бөлшектер пісіріледі. Құрылмалық көміртекті және төменгі қоспалы болаттармен қатар, арнаулы болаттар, жеңіл қорытпалар және титан, молибден, цирконий т. б. металдар негізіндегі қорытпалар, сондай-ақ әр текті материалдар пісіруге жиі қолданылады. Машина жасау, сондай-ақ құрылыс жұмыстарындағы белгілі табыстар үшін біз пісіру ғылымы мен техникасына қарыздар екенімізді айтуға тиістіміз. Пісірудің дамуы тойтармалы құрылымдарды пісіруге алмастыра отырып, олардың жұмыс сыйымдылығын төмендетіп, сапасын арттыруға мүмкіндік туғызды.

Газбен пісіру - пісірілетін металл қырларын балқыту және оған қосымша металл ерітіп құю жолымен жанған газдың жалыны арқылы ажырамайтын қосылыс жасайтын процесс.

Қалыңдығы 2 мм-ге дейінгі металл қаңылтырларынан жасалған бөлшектерді қосымша металл балқытпай-ақ олардың өз қырларын ерітіп жалғастырады.

Газбен пісіру әдісі аса қарапайым, ол өте қымбат жабдықтарды қажет етпейді. Сондықтан да өндірістің барлық салаларында кеңінен қолданылады.

Газбен пісіруді қалыңдығы 3 мм-ге дейінгі төменгі немесе орташа көміртекті болаттарды біріктіруге кең қолданады; сол сияқты кіші және орташа диаметрлі (600 мм-ге дейінгі) құбырлардың ұштарын пісіріп жалғауға, әр түрлі қалыңдықтағы шойын мен түсті металдарды пісіруге қолданады.

Газбен қалындығы 3-4 мм-ден жоғары көміртекті болаттарды да пісіруге болады, алайда оған электр доғалы пісіргішті қолданған тиімдірек. Сол сияқты ете қатты және қоспалы болаттарды пісіруге де электр доғалы пісіргіш пайдаланған жөн. Егер аргонды доғалы пісіргішті қолданса, пісірудің өнімділігі жоғарырақ болады.

І. Пісіру қосылыстарының түрлері және пісіру жіктерінің типтері

1. 1. Пісіргіш жалын

Пісіргіш газ жалыны - пісіру кезіндегі жылудың негізгі көзі. Пісіргіш жалын газдың немесе жанғыш сұйық буының оттегімен қосылып жануынан пайда болады.

Ацетилен мен оттегі коспасының жалынын қолдану кең таралған. Дегенмен басқа газдарды да (пропан-бутан, табиғи газ, керосин және т. б. ) қолдануға болады.

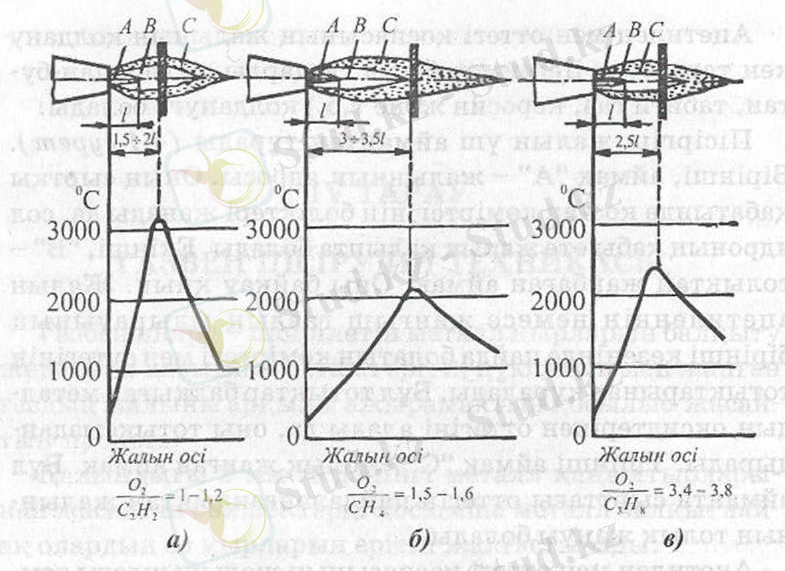

Пісіргіш жалын үш аймақтан тұрады (1-сурет) . Бірінші, аймақ "А" - жалынның ядросы. Оның сыртқы қабатында қозған көміртегінің бөліктері жанады да, сол ядроның қабы өте жарық қалыпта болады. Екінші, "В" - толықтай жанбаған аймақ. Оны байқау қиын. Жалын ацетиленнің немесе лонғыш газдың ыдырауының бірінші кезеңінде пайда болатын көміртегі мен сутегінің тотықтарынан құралады. Бұл тотықтар балқыған металдың оксидтерінен оттегіні алады да, оны тотықсыздандырады. Үшінші аймақ "С" - толық жанған аймақ. Бұл аймақта сырттағы оттегін пайдаланғандықтан жалынның толық жануы болады.

Ацетилен мен оттегі қоспасының жалынындағы температурасы (1 а, - сурет) - ең үлкен (3150 °С), ал метан мен оттегі қоспасында - 2100 °С.

Жалынның қалыпты күйіне екінші аймақта бос оттегі мен көміртегі жоқ болғанда келеді. Бұл жағдай оттыққа ацетиленнің бір көлеміне оттегінің 1, 1, -1, 2 көлемін қосқанда туады. Ал ацетиленді айырбастайтын газдарды пайдаланғандығы осы қатынас төмендегідей болады:

табиғи газ бен оттегі - 1, 5-1, 6 (1 б-сурет) ; пропан- бутан мен оттегі - 3, 4-3, 8 (1 в-сурет) .

Тотықтандыратын жалын ацетилен мен оттегінің арақатынасы 1, 3-тен көп болған жағдайда пайда болады. Оның температурасы жоғары. Бірақ төменгі көміртекті болаттарды пісірген кезде ондағы артық оттегі металды тотықтандырып жібереді де, пісірілген жік кеуекті, морт сынғыш болады.

Мұндай кезде жақсы сапалы пісіру жігін алу үшін, қоса балқытатын металл үшін СВ08ГС немесе СВ12ГС сымдарын пайдалану керек. Сол кезде ол сымдардың құрамындағы марганец пен кремний пайда болатын металл тотықтарын жойып жібереді.

Күйдіретін жалын ацетиленнің артық қосылғандығынан болады, яғни бұл кездегі оның оттегімен қатынасы 0, 95.

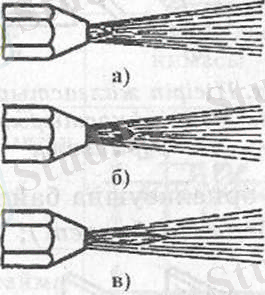

Жалын құрамын тек көзбен ғана сыртқы пішініне (2-сурет) қарап анықтамайды, оған қосымша пісіру кезіндегі шашырау мөлшерімен, балқыған металл ваннасымен де анықтауға болады. Пісіргіш жалын құрамын үнемі қадағалап отыру керек және қажет болса ацетилен мен оттегінің қатынасын вентильдер арқылы ретке келтіреді.

1-сурет. Пісіргіш жалын аймағы:

а - ацетилен - оттегі; б - метан-оттегі; в - пропан-оттегі;

А - ядро; В - толық жанбаған аймақ; С - толық жанған аймақ; I - ядро ұзындығы

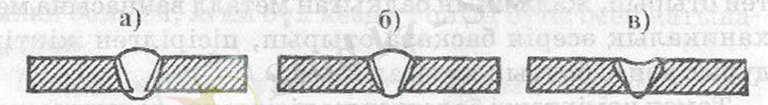

2-сурет. Пісіргіш жалынның пішіні:

а - бейтарап; б - тотықтандырғыш; е - көміртектендіргіш

1. 2. Пісірген жалғастырулар мен жік (шов) түрлері

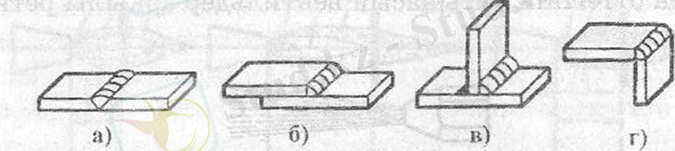

Пісірген жалғастыруларды төмендегіше жіктейді:

- пісірілетін бөлшектердің өзара орналасуына байланысты - түйістірілетін, айқастырылатын, таврлық, бұрыштық (3-сурет) ;

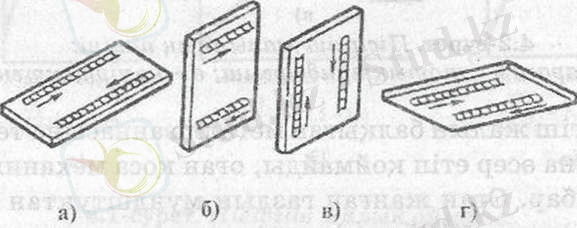

- кеңістіктегі орналасуына байланысты - төменгі, көлденең, тік, төбелік (4-сурет) ;

Жалғастыру түрі мен жік пішіні пісіру тәсіліне, пісірілетін бұйымның өзінің құрылысына және металл қалыңдығына байланысты белгіленеді.

- жіктің пішініне қарай - қалыпты, күшейтілген және осалданған бұрыштық жік (5-сурет) .

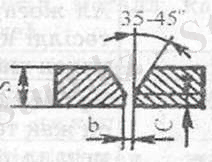

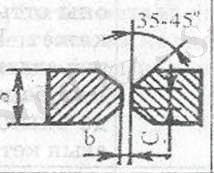

Түйістіріп жалғастыру пісіретін металдың қалыңдығына байланысты олардың қырларын арнайы дайындауды қажет етеді (1-кестеде) . Қалындығы -3-6 мм болатын металды ацетилен айырбастағыш газбен пісірген кезде қырлардың жантаю бұрышын 70-90 °С, ал саңылауын 1, 5-3, 0 мм етіп дайындайды. Қырлардың бұл кездегі желіну қаупі ацетиленді-оттегімен пісірген кездегіден аз болады.

Әр түрлі пісіріп жалғастырулар мен жіктердің түрлеріне қарай газбен пісіру әдістерінің өзіндік ерекшеліктері көп болады. (2-кестеде) .

3-сурет. Пісіріп жалғастыру түрлері:

а - түйістірілетін; б- айқастырылган; в- таврлық; г - бұрыштық

4-сурет. жіктердің кеңістікте орналасуы:

а - төменгі; б - көлденең; в - тік; г - төбелік

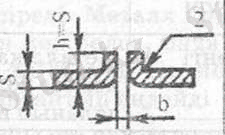

5-сурет. Жік түрлері:

а - күшейтілген; б - қалыпты; в - осалданған

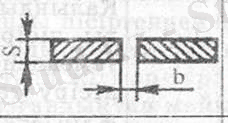

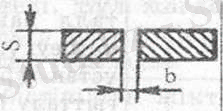

Газбен пісіру кезіндегі жік қырларын дайындау

1-кесте

Әр турлі пісіру жіктерін жасау кезіндегі техникалық ерекшеліктер

2-кесте

Қалындыгы 1-5 мм металдарды, қырларын жатқызып өңдемей-ақ, аралығындағы саңылауды 0, 5-2, 0 мм етіп пісіреді.

Қалыңдыгы 5-10 мм металды, қырларының бір жағын 45 °С-пен еңкейте өңдеп, аралығындағы саңылауды 1, 5-3, 0 мм етіп пісіреді. Қалыңдығы 10 мм-ден артық металдарды қырларының екі жағын бірдей 35-45°С-пен жантайта өңдеп, аралығындағы саңылауды 2-4 мм етіп пісіреді

1. 3. Пісіру техникасы

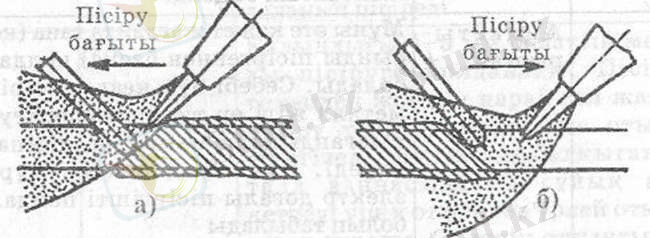

Пісіру тәсілі. Газбен пісірудің негізінен екі түрі сол және оң (6-сурет) тәсілдері болады. Сол жақпен пісіру кезінде (6 а-сурет) пісіруші оттықты оңнан солға қарай жылжытады, ал қоса пісірілетін металды жалын бетіне ұстайды. Пісірілетін металды жақсы қыздырып дұрыс балқыту үшін оттық пен қоса пісірілетін металды жікке көлденец иректеп қозғап отырады. Бұл тәсіл жұқа қаңылтырлармен оңай балқитын металдарды пісіргенде қолданылады.

Оң жақпен пісіруді (6. б-сурет ) оттықты солдан оңға қарай, теңселтпей түзу сызық бойымен жылжытып жүргізеді. Бұл кезде жалын балқыған ваннаға бағытталады да оның соңында қоса пісірілетін металл жігі баяу суиды. Солардың нәтижелерінде жалғастырулардың сапалары жақсарады, газ шығыны 15-10%-ға азаяды, қырлардың ашу бұрышын 60-70°С-қа азайтқандықтан еңбек өнімділігі 20-25% -ға өседі.

Оң жақпен пісіру тәсілін қалыңдығы 5 мм-ден артық бөлшектерді немесе жылу өткізгіштігі жоғары металдарды (мыс, жез және олардың қорытпалары) пісіргенде пайдаланған тиімді.

Оттықты және қосып пісіретін. металды, жылжыту. Пісіру кезінде пісіруші оттықты егер пісірілетін металл қалыңдығы орташа болса, жік осінің бойымен спираль немесе жарты ай сызығымен жылжытады. Егер металл қалыңдығы жұқа болса (7-сурет) тура сызықпен жылжытады. Оттықпен тербелмелі қозғалыс жасау негізгі металл қырларының өрісін арттырады да, қоса пісірілетін металдың жақсы қызуын қамтамасыз етеді. Металдардың қызу тездігін оттықты оның бетіне қарай жантайту бұрышымен реттейді. Металл қалыңдығы мен жылу өткізгіштігі артқан сайын оттықтың жантаю бұрышын арттыра түседі (8-сурет) . Пісіру алғаш бастаған кезде, металдың жақсы қызуы үшін оттықты оның бетіне тік, яғни 90°С-пен ұстайды. Одан әрі қарай металл қалыңдығына байланысты ол бұрышты азайта береді. Қоса пісірілетін металдың еңкіштік бұрышын, оттық бұрышына қарама-қарсы 45 °С жасап ұстайды.

Қоса пісірілетін сымның қозғалысы.

Балқыған металл ваннада жақсы араласуы үшін қоса пісірілетін сымды да оттық бағытына қарама-қарсы тербей қозғайды. Пісірілген жіктің тотығын кетуін болдырмау үшін қоса пісірілетін сымды балқытылған металл ваннасынан шығарып, пісіргіш жалын аймағынан алыстатуға болмайды.

Бұрыштық жік жасаған кезде де оттық пен қоса пісірілетін сымды жоғарыдағыдай қозғалтады. Бірақ оларды бұрынғыға қарағанда ұзағырақ ұстайды. Пісірілетін бөлшектерді дайындау мен жинастыру мына төмендегі жұмыстардан тұрады: пісірілетін қырларды тазалау, қырларды жантайту, жылжып кетуді болдырмайтын ұстағышпен бекіту.

Қырлар мен оның айналасын (ені 20-30 мм) металл жалтырап көрінгенше, күйіктен, бояудан, майдан және басқа ластанудан тазартады. Ол үшін металл щеткаларды немесе оттық жалындарын пайдаланады. Өте жауапты жалғастыруларды жасаған кезде ол беттерді қышқылмен немесе құм шашатын аппаратпен тазалайды.

6-сурет. Газбен пісіру тәсілдері:

а - солға; б - оңға

7-сурет. Пісіру кезіндегі оттық пен қоса пісірілетін сым қозғалысы:

а - ирек (сол тәсілде) ; б - бұрандалы - сымдікі; түзу-оттықтікі (оң тәсілде) ; в - ирек (оң тәсілде), металл қалыңдығы 8 мм-ден көп кезінде

Қырларды өңдеуді пісірілетін металл қалыңдығына байланысты әр түрлі етіп жүргізеді (4. 1-кесте) және оларды механикалық әдіспен гильотиндерде, фрезерлік немесе сүргіш станоктарымен аткарады. Кейде пневматикалық кескіштер мен егеудің көмегімен олардың қырларын тегістеп тастайды.

Пісірілетін бөлшектер жылжып кетпеуі және жұмыс кезінің барлық жағдайында олардың аралығында қалдырылған саңылаудың сақталуы үшін ұстағыштар қойылады. Олардың ұзындығы, ара қалыңтығы және қою реті металл қалындығы мен жік ұзындығына байланысты болады:

Пісірілетін металл қалыңдығы 8, мм <5 5

Жік ұзындығы в, мм < 150-200 200

Ұстағыш ұзындығы, мм < 5 20-30

Ұстағыштардың арақашықтығы. мм 50-100 300-500

Пісірілетін бөлшектерді ұстатуды өте мұқият, пісіру процесі сияқты етіп жүргізу керек. Өйткені толық ұстатпау барлық жасалған жікті іске жаратпай тастауы мүмкін.

Мысты пісірген кезде бұйымдарды алдын ала пісіріп үстатпаған жөн. Себебі кейін қайта қыздырған кезде жарқыншақтар пайда болуы мүмкін. Оларды кондукторлардың, басқа қысқыш құралдардың көмегімен бекітіп қойған дұрыс.

Пісіру режимі. Пісіру режимінің көрсеткіштеріне жалын қуаты, балқытып қосылатын сымның диаметрі, оның шығыны, жалын құрамы жатады.

Пісіру режимінің көрсеткіштерін таңдап алу пісірілетін металдың жылулық, физикалық қасиеттеріне, көлем мөлшерлеріне және бұйым пішіндеріне байланысты жүргізіледі. Пісіру режиміне пісіру тәсілі мен кеңістіктегі пісіру жігінің орналасуы үлкен әсерін тигізді.

Жалын қуаты (немесе жанатын газдың шығыны) М, л/сағ. пісірілетін металл қалыңдығы S, мм тура пропорционал, яғни

М = К т S

Мұндағы К т - шамаластық коэффициенті қалыңдығы 1 мм болатын осындай металды пісірген кездегі ацетилен газының меншікті шығынын көрсетеді.

Жалын құрамы оттегінің шығынының жанғыш газ шығынымен салыстырғандағы, ара қатынасымен анықталады. Ол жалынның сыртқы пішініне қарап қойылады. Жұмыс кезінде пісіруші жалын сапасын қадағалап және оның құрамын реттеп отырады. Өйткені түрлі металды пісіру үшін әр түрлі жалын құрамы керек. Әр түрлі металдарды пісіруге кететін ацетилен мен оттегінің шығындары және олардың өзара қатынастары 3-кестеде келтірілген.

Осы кестедегі мәндерге сүйене отырып, пісірілгелі отырған металл қалыңдығына байланысты жалын қуатын анықтауға болады және сол сияқты оттық ұшықтарының да нөмірін анықтайды.

Қоса пісірілетін сымның диаметрін д., мм қалыңдығы S, мм болатын төменгі немесе орташа көміртекті болаттарды пісіргенде мына формуламен анықтайды:

d= (S+1) /2

оң жақ пісіру үшін

d= S/2

Қоса пісірілетін металдың шығынын Р, кг жіктің 1 м ұзындығына байланысты анықтайды және ол пісірілетін металл калыңдығының квадратына тура пропорционал болады, яғни

Р = К п S 2

Шамамен жуықтап К п ~ шамаластық коэффициентінің мәнін қалыңдығы 5 мм металл үшін мынандай деп алуға болады: төменгі көміртекті болат үшін - 12, мыс үшін -18, жез үшін - 16, алюминий үшін - 6, 5. Қалындығы 5 мм-ден артық металдарды пісірген кезде бұл коэффициенттің мәндерін 20-25% -ға төмендетеді.

Жылумен өңдеу пісірудің алдында, пісіру кезінде және соңынан жүргізіледі. Әрбір металды қыздыру мен суытудың жік және жік маңының құрылымдық құрамын жақсартатын режимдері бар. Әдетте ондай жылумен өңдеудің нұсқаулары бұйым жасаудың техникалық шарттарында көрсетіледі. Егер ондай шарттар болмаған жағдайда 4-кестеде келтірілген пісіру жіктерін жылумен өңдеудің жалпы нұсқауларын пайдалануға болады.

Беттерді қоса пісірілетін сымды қолданып немесе қолданбай да пісіруге болады. Оңай майысатын, қалыңдығы 2 мм-ден аспайтын беттердің шетін бүгіп майыстырады да қосып пісірілетін сымсыз-ақ пісіре береді (5-кесте) .

Әр түрлі металдарды пісіру кезіндегі газ шығындары.

3-кесте

Көмір

текті болаттар

Шойын

және қатты металдар

Алюми

ний және

оның қорытпа лары

Газбен пісіргенде жалғастыру жігін жылумен өңдеу режимі

4-кесте

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz