Дайын жабдықтарды сынау, өңдеу және қаптау: сынау түрлері, дәлдік пен қаттылықты бағалау әдістері

ЖАБДЫҚТАЛУДЫ СЫНАУ

10. 1.

Жабдықталудың құрастырылуы аяқталған кезде, оның сапасын анықтаудың қажеттілігі туындайды: бөлек түйіндерді құрастыру нақтылығын, олардың өзара орналасу қалпын жəне ауысуын; жабдықталудың бөлек түйіндерінің қаттылығын.

Жабдықталуды сынау түрлері . Дайын жабдықталудың сынауы үш түрге бөлінеді: қабылдаулық сынақтар, бақылау сынақтары мен арнайы сынақтар.

Қабылдаулық сынақтар бөлек бөлшектер мен қосынды бірліктердің өзара əрекеттесуінің, өнімдігінің, майды жұмсау жəне т. б. дұрыстығын анықтау мақсатында жүргізіледі. Отынды нормадан тыс пайдалану, мойынтіректің қыздырылуы, бөлек құрылымдық бірліктердегі шу мен діріл, кейбір бөлшектердің тез тозуы жабдықталудың қанағаттанарсыз жұмысының көрсеткіштері болып табылады.

Бақылау сынақтары (жабдықталудың қайта сыналуы) қабылдаулық сынақтар өткізу нəтижесінде жабдықталу жұмысында ақаулықтар анықталып, оларды түзету бойынша жұмыстар жүргізілгеннен кейін жүргізіледі.

Арнайы сынақтар (жабдықталу мен оның бөлек түйіндерін текеру) қажетті құралдармен, жүктеу құралдар мен құбыр желілерімен қамтамасыз етілген арнайы стендтерде өткізіледі. Арнайы сынақтарды екі режимде өткізеді: бос жүріс пен жүктемемен.

Бос жүрістегі сынақтар жабдық бөлектерінің өзара əрекеттестігі мен оның басқа бөлшектерінің іске кірістіруін тексеруге мүмкіндік береді. Жабдықты стендке орналастырып, оның бөлек бөлшектерінің

жұмысын, майлағыш жүйесі мен үйкейлескен бөлшектердің жұмысын қадағалау үшін алдымен төмен жылдамдыққа қояды. Жабдықтың атқарушы түйіндерінің жылжу жылдамдығын біртіңдеп өсіріп, номиналды көрсеткіштерге дейін жеткізеді. Жабдық қалыпты жағдайда жұмыс істесе, сынақты тоқтатады.

Жүктеме асында сынауларды жаюдықтың пайдаланушылық техникалық қасиеттерін тексеру мақсатында өткізеді. Сынау кезінде суытатын сұйықтық температурасын, майлағыш жүйенің қысымын, жанармай шығысын жəне т. б. бақылайды. Сынау барысында жүктеменің мағынасын номиналды деңгейге дейін жеткізіп, оны тежеуіш құралының көмегімен өзгертеді. Сынау кезінде айқындалған кез келген мағынасыз ақаулықтарды мүмкіндігінше стендте жөндейді. Елеулі ақаулықтар арнайы жөндеу стендінде жөнделеді. Кемістіктерді жойғаннан кейін, жабдықты қайта сынауларға тапсырады.

Технологиялық жабдықтарды сынау (жонғыш білек пен консолдықфрезерлік білдіктер мысалында) . Сынауды жабдықталуды бітеулік нақтылығына тексеруден бастап, сынаулар нəтижелері бойынша білдектің геометриялық нақтылығын техникалық құжаттамаға сəйкестігін бағалайды.

Жоңғыш білектің геометриялық нақтылығын тексеру . Жоңғыш білектіңтүйіндері мен механизмдерінде төмендегілерді тексеру керек: бағыттауыштарының бірбеткейлігі мен параллельдігі, сүмбінің радиалды жəне осьті соғылуы, сүмбі осінің табан бағыттаушыларына параллелдігін, табан бағыттаушыларына артқы арқалық күпшесінің параллелдігін, сүмбі тесіктері мен артқы арқалық күпшесі осьтарының сəйкестенуі.

Бағыттаушылардың тігінен орналасқан жазықтықтағы бірбеткейлілігін жəне олардың параллелділігін бақылауда, оларға əмбебап өлшеуіш көпірше орнату арқылы жүзеге асыралы.

Бақылау операцияларын орындау реті 7 тарауда дəлірек сипатталған.

Сүмбінің радиалды жəне осьтік соғуының бақылауы табан бағытаушыларында немесе станок ұстағышының индикаторлық бағанында орналасатын сағат типтік индикатордың көмегімен жүзеге асырылады. Станок сүмбісіне үлгілі бөлшек орнатып, оны индикатордың өлшеуіш ұштығымен əрекеттестіреді. Сүмбіні қолмен айналдырып, ұштықтың ауытқуы бойынша радиалды жəне осьтік соғылуын анықтайды.

Сүмбі осінің табан бағыттаушыларына параллелдігін тексеру бағанға бекітілген сағаттық типті индикатордың көмегімен жүзеге асырылады. Сүмбінің конустық тесігіне ұзындығы 350 мм үлгілі білік орнатады. Индикатордың өлшеуіш ұштығын үлгілі білікпен əрекеттестіреді. Сол кезде станок суппортын жылжып, сүмбі осінің табан бағыттаушыларынан параллелділіктен ауытқуларды анықтайды.

Артқы басша күпшесінің табан бағыттаушыларына параллелділігін бағанға бекітілген сағаттық типті индикатордың көмегімен жүзеге асырылады. Артқы басша күпшесін корпустан 100 мм қашықтыққа шығарады. Оның алдында алдында индикатордың өлшеуіш аяғын оның жазықтығымен əрекеттестіреді. Индиратордың күпшенің жылжу көрсеткіштері негізінде, ауытқу мөлшерін анықтайды. Бақылау екі жазықтықта - тігінен жəне көлденең жүзеге асырылады.

Сүмбі жəне артқы басша тесіктері осінің сəйкес келуін бұл тесіктерге қатты орталықтарды орнатып, араларына үлгілі бітімді орнатып, тексереді. Ауытқу көлемін бағанда орналасқан индикатор арқылы анықтайды.

Жоңғыш білектің геометриялық дəлдігін тексеру. Жоңғыш білектің геометриялық дəлдігін тексеру кезінде мыналар есепке алынады, жұмыс үстелінің тегістігі, конустық остің сүмбі шұнқырын радиалды ұрып-соғуы, шпинделдің сыртындағы алдынғы шет бөлігінде орыналасқан цилиндірдің ұрып - соғылуы, параллелді жұмыс үстелінің бойлық бағытына дейін қозғалуы, параллелді жұмыс үстелінің беткі жағында шпиндел осінің айналуы (горизонталдық консолды фрезерлік станоктар үшін), сүмбінің айналу осінің бағыттаушы ұшының параллелдігі (горизонталдық консолды жоңғылау станоктар үшін), жұмыс үстелінің беткі жағында, сүмбі осінің перпендикуляр айналуы ( тік консолді жоңғылау станоктары үшін), үстелдің үстіңгі бөлігінің консолды тік қозғалуы.

Сүмбінің айналу осінің үстел жұмыс бетіне параллелдігін бағалау бағанға бекітілген сағаттық типті индикатордың көмегімен жүзеге асырылады. Табан бағыттаушыларындағы консольды тоқтатып, үстелді бойлай жəне көлденең бағыттарда жылжытып, есептік құрал индикаторының тілшегінің ауытқуларының əртүрлілігін бағалайды.

Конустық сүмбінің тесік осінің радиалды шұңқыры шпиндельді тесіктерге ұзындығы 300 мм болатын эталондық мандатты

орнату арқылы тексеріледі. Басқару машинаның үстеліне қойылған тірекке орнатылған сағаттық индикатордың көмегімен жүзеге асырылады. Өлшеу екі жағынан: шпиндельдің соңында жəне майлаудың еркін соңында жасалады.

Сүмбінің алдыңғы шеткі сыртқы цилиндрлі қону бетінің радиалды қапталуы индикаторлық стендті машина үстеліндегі сағат индикаторымен орнатып, индикатордың өлшеу қақпағын сыналған бетке байланыстырады. Машинаның шпиндельі бұрылып, индикаторды оқу құрылғысының көрсеткішінің шекті ауытқуларының айырмашылығына негізделген, радиалды толу құны есептеледі.

Кестенің жұмыс бетінің параллельділігі оның бойлық жəне көлденең жылжу бағыты бойынша машинаның шпиндесінде өлшеу ұшы үстелдің жұмыс бетімен байланысқа түсетін өлшеу қондырғысы бар арнайы мандатты орнату арқылы бағаланады. Кесте бетінің қозғалыстың бағыттарына параллелизм индикатор көрсеткінің ауытқуымен анықталады. Бұл жағдайда кестені жылжыту оның бүкіл ұзындығы үшін жасалуы керек. Кестенің бойлық қозғалысы кезінде параллелизмді бақылаған кезде, консольдің қозғалысын жəне машинаның сырғасын тоқтату керек, ал көлденең қозғалыс кезінде параллелизмді басқарғанда, консольдің жəне машинаның үстелінің қозғалысы тоқтайды.

Кесте шпиндельді айналу осіне (көлденең фрездер) жұмыс бетінің параллелизм шыбық конустық тесіктерді орналастырылған арнайы оправки, орнатылады теру индикатор көмегімен тексеріледі. нұсқаулығы жақтауда тоқтатқыш консоль жəне кестенің шпинделі айналу осі жұмыс бетіне құрылғы параллель оқу көрсеткі көрсеткіштің ең жоғары ауытқу арасындағы айырмашылықты бағалау арқылы, бойлық жəне көлденең бағытта үстел жылжытыңыз. өлшеу 180 ° онда орнатылған дорна бар шпиндель айналмалы, қайталанады.

Сүмбінің айналу осінің демеу бөлігінің параллельдігі демеу бөлігінің бағыттауыштарында орналасқан индикатордың көмегімен тексертіледі. нұсқаулығы магистральдық сүмбіаналуы осіне (көлденең фрездер) бойынша параллель нұсқаулығы қалааралық орнатылған арматура орналастырылған көрсеткіш арқылы тексеріледі. бірлесіп Техникалық шпиндельді тесік енгізілді өлшеу ұшымен байланыста бақылау орнату жəне рұқсат нұсқаулығы қалааралық

бойымен құрылғыны жылжыту арқылы индикаторы өлшеу индикаторы көрсеткі индикатор құрылғы нұсқаулығы магистральдық шпиндельді айналу осі параллелизм ауытқу анықтайды. өлшеу тік жəне көлденең жазықтықтарда кезекпен болып табылады.

Сүмбі мен үстелдің жұмыс жазықты ғының (тігінен орналасқан консол-жонғылау білдектері үшін) айналу осінің перпендикулярлығы білдек сүмбісінде бекітілген арнайы құралында орналасқан индикатормен бақыланады. Индикатордың өлшеуіш ұштығын жүрістің барлық ұзындығы бойынша бойлай жəне көлденең жылжытатын үстел жазықтығымен жанастырады. Үстелдің жылжуы барысында консоль жəне жылжыма бөлшектер тоқтатылуы тиіс. Өлшеуіш құрал индикаторының шекті ауытқуы бойынша сүмбінің айналу осінің перпендикулярлығын үстелдің жұмыс жазықтығының техникалық шарттар талаптарына сəйкестілігін бағалайды.

Үстел жазықтығының консольдің бойлай жылжу бағытына перпендикулярдығы білдек сүмбісінде орналасатын арнайы тағанда бекітілген индикатордың көмегімен бағаланады. Білдек үстеліне бұрыштық орнатылады (алдымен көлденең, кейін үстелді бойлай) . Бұрыштықтың тігінен орналасқан сөресін индикатордың өлшеуіш ұштығын жанастырады. Үстел жазықтығының консольдің бойлай жылжу бағытының техникалық шарттардың талаптарына сəйкестігін анықтайтын индикатордың санау құралының тілшігінің шекті ауытқуларын анықтайтын жылжымалы бөлшектер мен үстелді тоқтатып, консольді табан бағыттауыштарын бойлай жылжытады.

Жылжымалар мен станок үстелін тоқтатып, консолды табан бағыттауыштары бойымен жылжытады. Индикатордың өлшемдік жабдығы тілінің шекті ауытқуларын жазады. Былайша, үстел жазықтығы перпендикулярлығының консолдың бойлай жылжу бағытының техникалық шарттардың талаптарына сəйкестігін анықтайды.

Жабдықталуды бос жүрісте тексеру. Сынаулар барысында жабдықтың жұмыс кезіндегі негізгі түйіндері мен механизмдерінің əрекеттесуін тексереді. Бұл сынауларды өткізу барысында түйіндер мен механизмдерінің жылдамдығын біртіндеп номиналды көрсеткіште дейін жоғарылатады; үйкеліс жұптардың жағдайын бақылайды.

Орындалатын жұмыс реттерін жонғыш білекті сынау мысалында қарастырайық.

Сынауды бастар алдында, жылдамдық пен берілім қораптарына, білдек тысына, білдек жүйесінің майлау багына май құю керек.

Сонымен қатар, майлау картасына сəйкес, қолмен майлау нүктелерін де ұмытпау керек. Майлаудан кейін білдекті басқару органдарының жұмысын қолмен жасап көру керек. Ол үшін суппортты тік жəне көлденең ауыстыру керек. Содан кейін, жылдамдық қорабында сүмбі айналудың ең төмен жылдамдығын қосып, жылдамдық қорабын 30 . . . 40 мин ішінде бейімдеуін өткізу керек. Содан кейін, берістер қорабында ең төмен беріс орнатып, автоматты беріс механизмін қосып, суппортты 30 . . . 40 минут аралығында əртүрлі бағыттар бойынша жылжытады. Бос жүріс жұмысынан кейін белдіктің майлау жүйесінде майды ауыстырады.

Сынаудың келесі деңгейінде сүмбінің айналу жиілігін өзгертіп, жылдамдық қорабының тістік блоктарын ауыстрып-қосып, сүмбі айналуының нақты джиілігін тахометр көмегімен өлшейді. Сүмбі айналуының ең жоғары жиілігінде жылдамдық қорабын мойынтірек температурасы бəсеңдегенге дейін бейімделуді жүргізеді.

Сынаудың нəтижелі кезеңінде төмендегілерді тексереді:

- Бойлық жəне көлденің берістің жетекті бұрандасының бос жүрісінің көлемін;

- Белбеу-тегермеш берілімнің радиалды жəне қапталдық соғылуы;

- Белдіктердің керуі мен реверс фрикционды муфтасының беріктігі; салқындату мен майлау жүйелерінің жұмысын;

- Қорғауыш құралдары жұмысының беріктігі.

- Өткізілген сынаулардың негізінде белдіктің құрастыру сапасы туралы шешім қабылданады.

Бос жүріспен сынаулардан кейін, жабдықталудың жүктемемен сынауды бастар алдында, оны қаттылыққа тексеру жөн.

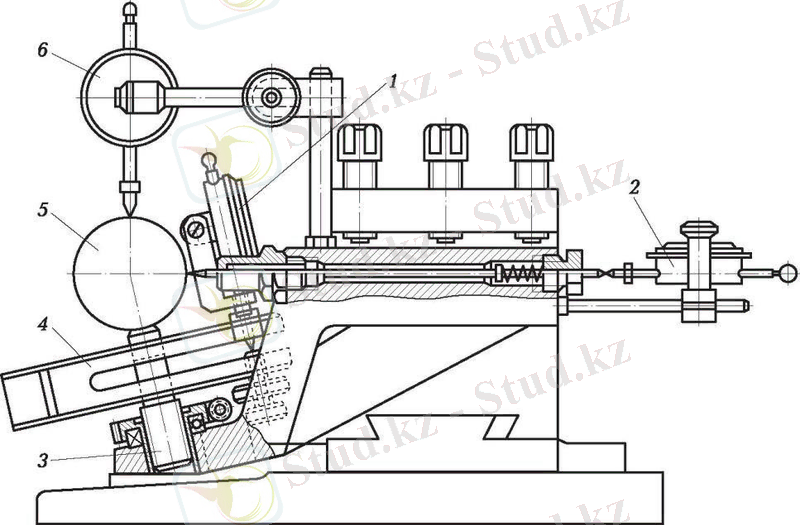

- сурет. Белдікті қаттылыққа тексеру:

1, 2, 6 - индикаторлар; 3 - жүктеме бұрандасы; 4 - динамометр; 5 - жақтау

Жабдықталуды қаттылыққа тексеру . Жабдықталуды қаттылыққа тексерудің ретін жонғыш білдектің мысалында қарастырамыз.

Білдек қаттылығын арнайы құрылғы (10. 1 сурет) арқылы тексереді. Ол белтік суппортында орналастырып, қатты орталарына жақтауды 5 орнатады. Оның мөлшері 10. 1 кестесінде көрсетілген мəліметтерге сəйкес болуы тиіс.

Жүктеу бұрамасын айналдырып, жақтаға 10. 1 кестесінде көрсетілген қуатпен динамометр 4 арқылы əсер етеді. Оны 6 жəне 2 индикаторлары арқылы жақтаудың сығу мөлшерін анықтап, оны 10. 1 кестесінде көрсетілген мөлшерлермен салыстырып, білдектің қаттылығы туралы қорытынды жасайды.

Жабдықталуды жүктемемен сынау . Жүктемемен сынау барысында айналу жиілігі, дамылатын қуат, энергия шығыны, майлану жүйесі мен гидравликалық жетек жүйесіндегі май қысымы бақыланады. Бақылау кезінде жабдықталудың бөлек түйіндерінің жұмысына назар аударылады. Барлық бақыланатын параметрлер жазылады.

10. 1 Жабдықталуды қаттылыққа тексерудің параметрлері

Параметр

Өңделетін дайындаманың ең үлкен диамерты, мм

250

320

400

500

Күш салу нүктесінен кескүшұстағышқа дейінгі қашықтық, мм

38

50

50

67

Күш салу нүктесінен артқы қысқыш корпусының бүйіріне дейін қашықтық, мм

95

115

140

170

Күш салу нүктесіндегі жақтау диаметрі, мм

35

40

40

40

Күш салу нүктесінен сүмбі бүйіріне дейінгі қашықтық, мм

55

70

90

100

Салынатын күш, Н

2 800

4 000

5 600

8 000

Рұқсат етілетін сығу, мм

0, 13

0, 16

0, 20

0, 27

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz