Көмірлердің қабаттық кокстелуі: технологиясы, пластикалық күйі және сұйық өнімдердің түзілуі

Көмірледің қабаттық кокстелуі

Кокстелу процесі жайлы жалпы мағлұматтар және олардың

техникалық іске асуы

Кокстелу деп - көмірлерді 900 - 1000 0 С температурада, оларды ауа қатысынсыз қыздырып, кокс деп аталатын қатты көмір қалдығын алу арқылы, сонымен қоса химиялық қосылыстар және заттар ұшқыш булы газды өнімдерден кондицсирленіп және айырылып алынатын көмірлерді (көмірлі қоспаларды) өңдеу процесін атайды. Көрініп турғандағыдай, кокстелу жоғары температуралық процесс, сондықтан да оны кейде жоғары температуралық кокстелу деп те атайды, төменгі температуралық немесе жартылай кокстелуден де айырмашылығы да осында.

Кокстелу көмірлерді термиялық өңдеудің неғұрлым өте кең масштабты саласы болып табылады. Кеңес одағы кокс өндiрiсi бойынша әлемде бiрiншi орын алған, жылдық өндірісі 80 - 85 млн. т . Бұл үшін кокстелетін деп аталатын жылына 150 млн. т тас көмір қайта өңделеді. Бұл көмірлер нақтылы қасиеттерге ие болуы керек, оның ішінде негізгісі болып табылатыны - жымдасуы.

Ұшқыш заттардың көлемдерінің шығымы және де кокстеуге қолданылатын пісірілетін көмірлерді әртүрлі маркаларға бөледі - газды (Г), майлы (Ж), кокстық (К), отощенные пісірілетін (ОП) . Аталған көмір маркаларынан кокстеуге арналған шихта деп аталатын әр түрлі компоненттер қатынасында қоспалар түзеді. Шихтаны немесе оның жеке компоненттерiн ˂ 3 мм. iрiлiгiне дейiн ұсақтап, жақсылап араластырады, содан соң кокстейдi. Кокстелу көлемі 20 мен 40 м 3 аралығындағы және одан да үлкен көлемдегі кокстеу пеші деп аталатын, арнайы камераларда жүзеге асырылады. Кокстеу пешінің камерасы келесі өлшемдерге ие болады, м: ұзындығы 14 - 17, биіктігі 4 - 7 және ені 0, 4 - 0, 6. Кокстелудің әр камерасы газдарлың жанған кездегі түзілген жылуы есебінен, герметикалық қабырға арқылы жылытылады. Кокстеу камерасын жүктеу кезінде дымқыл суық шихтадан қабырғада жедел түрде, жартылай кокс деп аталатын, піскен көмір қалдығы түзіледі.

Температураның құлауы нәтижесінде коксталатын массаның ені бойынша, кокстау камерасында жүктелетін нүктенің температурасына сәйкес, көмір шихтасының айналу дәрежесі бойынша әртүрлі зоналар болады.

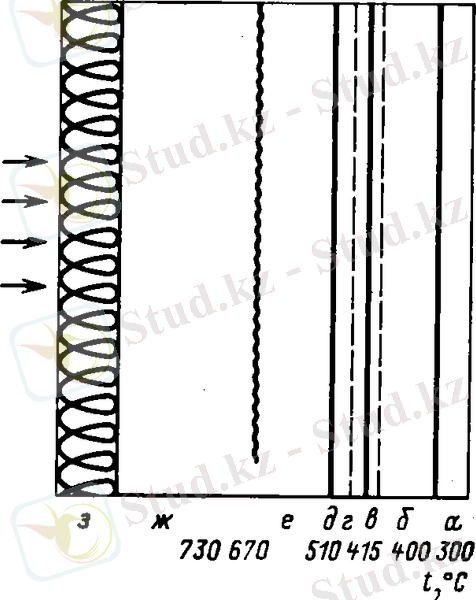

УХИН - мен тәжірибелік түрде бастапқы көмір дәндерінің біртұтас қатты материялға жартылай коксқа →коксқа ; бастапқы көмір дәні (а) → күлтілдек шайырланылған дәндер (б) → құрғақ шайырланылған дәндер (в) →максималды шайырланылған жабысқақ дәндер (г) → тұтқыр ағынды массаның көбіктендірілген қабаты (д) → тығыздалған қабаты (е) → жартылай какс (ж) → кокс (з) (66 - сурет)

66 - сурет

66 - сурет

Көмірдің әр түрлі дәрежесіндегі терохимиялық айналу қабаттарының жіктелуінің қозғалыс сызбанұсқасы

Осылайша коксталатын көмір массасында жүктелгеннен кейін камералардың қабырғаларында түзілген кокстардың қабаттарының кокстелуі жылытылуы жағына қарай ауысып, яғни жүктер орталығы жағына қарай бағытталады, сондықтан бұл процесс қабаттық коксталу деп аталады.

Қабаттық кокстау процессінің көптеген кемшіліктері бар, сонымен қоса шикізаттың жетіспеушілігі де әсер етеді, соған байланысты қазіргі уақытта қабаттық кокстауға жатпайтын кокстаудың көптеген дамыған әдістері жасалған.

Көмірлердің пластикалық күйі

Қабаттық кокстауға жымдасқан көмірлердің Г, Ж, К, және ОС маркалары қолданылады. Көмірлердің жымдасуының негізгі шарты, олардың қыздырылуы кезінде пластикалық күйге ауысу қабылеті болып табылыды.

Көмірдің пластикалық массасы жайлы түсінігі мен жүзеге асу механизмі

Көмірдің термиялық деструкциясы кезінің бір сатысында процесстердегі температура кезінде жылжымалы күйдегі зат түзіледі. Деструкцияның газ өнімдерінен қатты қалдықтар бірігіп көмірдің пластикалық массасы деп аталатын күрделі жүйе түзеді. Температурасының жоғарылауына байланысты әр түрлі қатты, сұйық ұшпайтын және бу - газды (ұшқыш) өнімдерден құралған, 300- 550 0 температура интервалындағы пісірілген көмірлерден ауасыз қыздырған кезде түзілетін гетерогенді жүйе түсіндіріледі.

Көмір химиясының әр түрлі даму сатысында оларда басқа «балқымыйтын» материялдарды дипергирлеу және көмір құрамына кіретін заттардың жоғарғы температурада балқу нәтижесі болып табылатын пластикалық күйі туралы гипотеза ұсынылды. Тәжірибелік техникалардың дамуына байланысты пластикалыұ массаны құрайтын сұйық заттардың жиналуы, сұйық агрегаттық күйде болатын, малекулалық массасы аз заттардың түзілуі және көмірлердің органикалық байланыстарының термиялық деструкция нәтижесі болып табылады.

Анаология бойынша көмірлердің пластикалық массасының түзілу механизмі келесі мысалдармен қорытылады (Н. С Грязнов бойынша) . Көмірлерді қыздыру кезінде қатты макромолекулалардың іріленуі және эфирлі, метиленді және бақа көпірлік байланыстардың ыдырау нәтижесінде кеңістіктік құрылысының бұзылуы болады. Бос радикал түзгендер бекітіледі және кіші радикалдармен сонымен қоса сутегімен қанығады. Бұл процестерде шешуші рольді түзілген өнімдер арасындағы сутегінің таралуы атқарады, сондықтан оның біреуі сутегімен байытылып қаныққан малекулаға айналады, ал қалған өнімдер сутегімен бірігіп қанықпаған малекула түзеді де конденсация процесіне қатысады. Бұл процесті келесі химиялық теңдеу түрінде көрсетуге болады.

Сутегі қабылдайтын, түзілген радикалдар төмен молекулалық массалы заттарға айналады. Олардан пластикалық массаның сұйық фазасы құралады. Таңдаулы гидрлеу нейтралды молекулалардағы сутек қорынан жүзеге асады, мысалы сутекке бай нафтенді және басқалар, сондықтан нафтенді молекулалардан тұрақтылау ароматты байланыстар түзіледі.

Сұйық фазада термиялық айналулардың газды фазамен салыстырғанда бұнда торлы эффект әсер еткендіктен өзіне тән ерекшеліктерге ие. Макромолекулалардың құлауы кезінде түзілетін радикалдар лезде жойылмайды, яғни көрщі молекулалар арқылы түзілген жасушалар қарсыласады, сондықтан жасушадағы деффузия үшін белсенді күресте жеңуі қажет.

Химиялық даму қатарында көмірлердің кейбіреулері пластикалық масса түзе алмайды. Бұл қасиеттерге тек Г, Ж, К, ОС маркалы көмірлер ие болады, ал шеткі сатыдағы көмірлер пластикалық жағдай түзбейді. Басты себеп заттардың термиялық деструкциясы кезінде пластикалық жағдай түзуге қабілеті жоқтығы, мысалы қоғыр көмір және ұзын жалынды көмірлер, Н. С Грязнев жасушалардың эффектісі деп санайды. Олардың заттары қатты өнім түзілуімен конденсация процесінің жоғары жылдамдығымен түсіндірілетін, термодиструкция кезінде реакцияға қабілетті радикалдар түзетін реакция қабілетті функционалды топтармен байытылған тұтқыр ортада ауыр макромолекулалардың диффузиялық таралуы тежеледі, нәтижесінде оларды қатты өнім түзетін клеткаларда қамауға алады. Бұл сұйық фазалардың түзілуін тежейді және көмір пластикалық күйге өтпейді.

Деструкция процесімен бірге конденсация реакциялары өтеді, нәтижесінде жоғары молекулалы өнім түзумен реакцияға қабілетті, құрамында оттегі бар топтар келесі сызба бойынша жүреді.

сондықтан процестің екі бағыты бір уақытта өтеді - сұйық фазалық және қатты фазалық. Сұйық фазада қатты өнімдердің пластификациясы өтеді. Бұл төмен молекулалы қосылыстардың жоғары молекулалық қосылыстарға үздіксіз өтуімен заттардың қоспасының түзілуімен іскеасады. Сұйық фаза сонымен қатар макрорадикалдарды босатады және молекула аралық ассоциацияға қарсыласады. Сұйық және газды фазаларда реакция қатты конденсирленген фазаға қарағанда үлкенг жылдамдықпен өтеді, нәтижесінде ортаның төмен қозғалғыштығымен молекулааралық әрекеттесу жылдамдығы макрорадикалдардың рекомбинация реакцияларын баяулатады, сондықтан деструкция және ассоциация реакцияларының жылдамдықтарының қатынастары көмірдің термохимиялық айналуы өнімдерінің фазалық жағдайынан тәуелділігімен өзгереді.

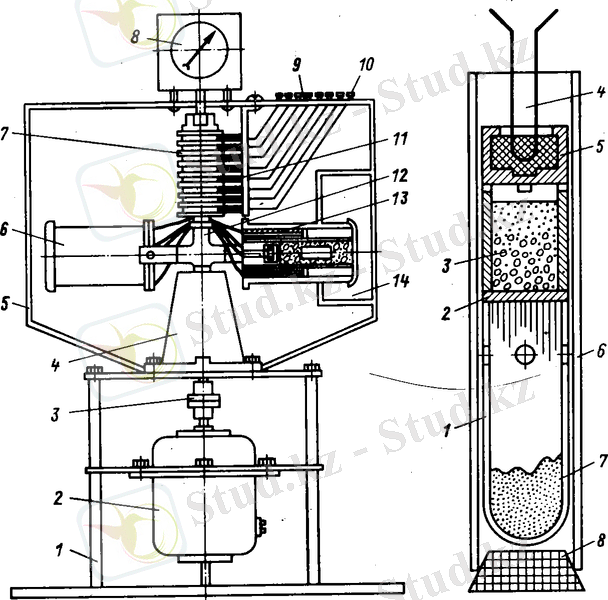

Термиялық деструкцияның сұйық фазалық өнімдерінің қасиеті және түзілу заңдылықтары. Термиялық деструкциялық процессте түзілген көмірлердің органикалық массасындағы сұйық ұшпайтын заттарын ХПИ және УХИН - да өндірген құрылғыда орталық фильтрлеу жолымен пластикалық массадан бөліп алуға болады. (67 - сурет)

Зерттеу үшін ірілігі ˂3 мм және 6 г көмір массасын қолданылады және оны қабаттандыру қондырғысына жүктейді, ең алдымен ірі (1-3 мм) бөлшектерді, содан кейін ұсақ (˂1мм) көмірлердің батапқы ұшқыш - құрғақ кластарына пропорционалды. Үлгіні құбырлы пеш қондырғысына қойылатын, 0, 8 мм өлшемді фильтр сеткасындағы жүктеу патронына орналастырады (68 - сурет) . Содан соң, термиялық деструкция процесі 1500 мин -1 жиілікте айналатын центрифуга роторымен жасалатын орталық өрісте жүзеге асады. Температураның көтерілу жылдамдығы 300 0 С - дан 600 0 - 70 С/мин - ға дейін, жоғарылау 5 минуттан жүргізіледі. Түзілген сұйық ұшпайтын өнім тор арқылы қабылдағышқа фильтрленеді. Тәжірибе аяқталғаннан кейін сұйық өнімі бар қабылдағыш және қатты өнім (тордағы қалдық) өлшенеді, булы газды өнімдердің шығымын бастапқы сынамамен сұйық, ұшпайтын өніммен (СҰӨ) тордағы қатты қалдықтың қосындысының массаларының айырмашылығы арқылы анықтайды.

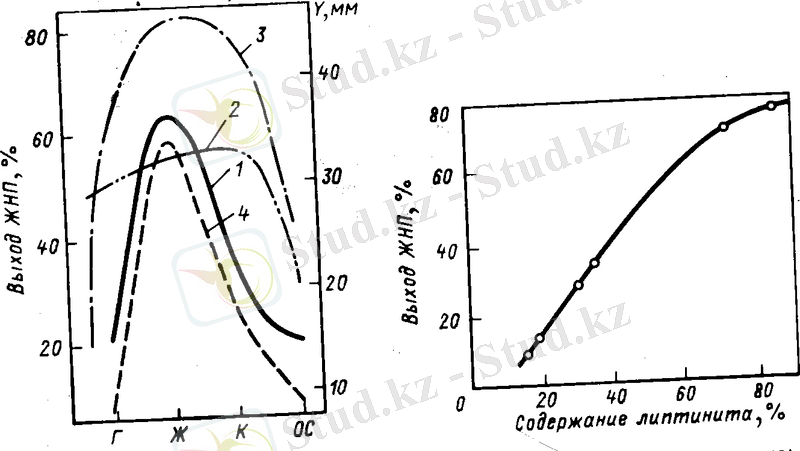

Шығынның және пластикалық массадағы СҰӨ қасиеттерінің әртүрлі факторларға байланысты өзгеру заңдылықтарын Л. Л Нестеренко мен Ю. В Бирюковтың жетекшілігі бойынша зертелді. Көмірлердің категориялық толығу қатарында СҰӨ шығымы максимумы оттегі облысында жатқан 27 -32 % ұшқыш заттардың шығымының қыйсығы бойынша өзгереді. Кокстауға қолданатын Донецк көмірлері үшін СҰӨ - ң келесі сипаттары тән, %: газды 5 - 35, майлы 35 - 70, коксты 20 - 45, ОС - 2 - 20.

67 - 68 -сурет

(67 - сурет ) Көмірлердің термиялық деструкциясы кезіндегі ұшпайтын жылжымалы өнімдердің шығымын анықтауға арналған сурет

- Бекітпе тіреулері

- Электродвигатель

- Муфта

- Подшипниктің корпусы

- Центрифуганың қабы

- Электропеш

- Сырғымалы контактылар

- Тохаметр

- Термопара контактысы

- Электропештің және электротоқтың жеткізілуі

- Тоқ шығарушы

- Термопара

- Электоропеш

- Есікше

(68 - сурет) Жүктемелі патронның сызбанұсқасы

1. Қабылдағыш 2. Сетка 3. Вкладыш 4. термопара 5. термопара қабы 6. патрон 7. СҰӨ 8. резеңке тығыны

СҰӨ процесстерде әр түрлі қызмет атқаратын заттардың төрт тобына бөлінді. Олардың ішіне γ - фракция ( петролининді эфирде ерітілген - мелтендер) ; β - фракция (хлороформда ерітілген - асфальтендар) ; α 1 - фракция (хинолинде ерітілген - карбендер) ; α 2 - фракция (хинолинде ерітілмеген - карбойдтар) . Бұлардың көмірдегі үлесі, %: α 1 - фракция 20 - 49, α 2 - фракция 41 - 67, γ және β - фракциялары 3 - 8 және 2 - 7. Бұл фракциялардың әрқайсысы өзіне тән қасиеттерге ие. Жымдасуға қабілеттілік барлық ерітілетін фракцияларға тән бірақ жоғары жымдасу қасиетіне β - фракцияларында. γ - фракциясы неғұрлым термотұрақты ал содан кейін термотұарқылық реттілігі бойынша β - фракциясы, α 1 және α 2 - фракциялары орналасады.

Төменгі дәрежелі тас көмірлер сұйық ұшпайтын өнімдердің α 2 және γ - фракцияларының құрамының артуымен жетілулерін шығарады. ОС типтегі көмірлер үшін олардың ортақ төмен шығуында β және α 1 - фракцияларының жоғарғы құрамымен СҰӨ - ң түзілу сипаты тән. Көмірлердің пластикалық массасының СҰӨ құрамын зертегенде, орта дәрежедегі СҰӨ (Ж және К) жақсы жымдасуды қамтамасыз ететін шайырлы заттардан тұратыны дәлелденді. Углефикация дәрежесінің артуымен шексіз қосылыстардың үлестері төмендейді.

СҰӨ - ң түзілуі 350 -600 0 С температура интервалында термиялық деструкция кезінде жүреді. СҰӨ - ң түзіле басталуы неғұрлым төмен температурада ( шамамен 370 0 С) майлы көмірлерге тән. Ал оның жоғарғы мағыналары Г, К және әсіресе ОС көмір маркалары үшін бақыланады. Көмірдің термодиструкциялық температурасын арттырғанда, өндірілетін СҰӨ заттары карбойд құрамының артуымен және карбендер мөлшерінің төмендеуімен сипатталады және бұл жағдайлар олардың жымдасу қасиеттерінің нашарлауына әкеледі. Жоғары концентрациясы, мысалы майлы көмірде 450 0 С жетеді, ал төмендеуі синтез реакциясындағы қатты өнімдердің қатты және сұйық заттардан болуы және олардың жиі ағуынын болады және олар пластикалық массалардан құралған. Көбінесе липтинит тобының микрокомпоненты СҰӨ - ң пластикалық көмірдің шығымына әсер етеді. Батыс Донбасс көмір сынамасын сынаған кезде 15 % - дан 84 % - ға дейін липтинит құрамымен қоса СҰӨ шығымы 10, 3 тен 77 % - ға дейін бірте - бірте артқан. Көмірлердің витриниттары мен липтиниттарындағы СҰӨ үлкен айырмашылықтар жалпы ғана емес олардың қасиеттерінде де бақыланады. Витриниттердегі СҰӨ қарағанда липтиниттердегі СҰӨ химиялық едәуір тұрақты. Сонымен қоса алғашқылырының құрамына мальтендер мен карбендердің жоғарылатылған мөлшері кіреді.

69 - сурет 70 - сурет

( 69 - сурет) СҰӨ - ң шығымының өзгеруі (1), одан хинолин экстракциясының шығыны (2), оның құрамындағы ауыр шайырлы заттар (3) және катагенетикалық қатарлардағы көмірлер үшін пластикалық қабаттың қалыңдығы

( 70 - сурет) Липтинит мөлшеріне байланысты СҰӨ шығымының тәуелділігі.

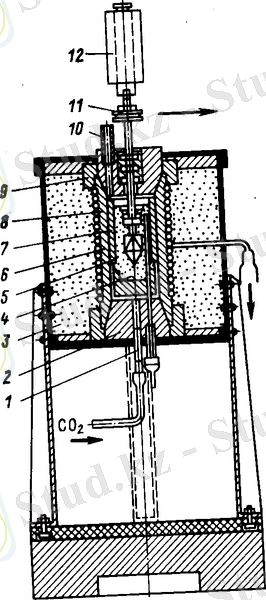

71 - сурет ВУХИН - нің Визкозиметрия құрылғысы

1. СО 2 - ні беруге арналған штуцер 2. төменгі тығын 3. пеш 4. поддон 5. сыртқы жылжымайтын цилиндр 6. тікенекпен үстелше 7. Ішкі айналмалы роторлы цилиндр 8. қақпақ 9. тығын 10. газды жоюға арналған түтік 11. шкив 12. жоғарғы тіреу

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz