Көлік техникасының сенімділігі пәні бойынша практикалық сабақтарға арналған әдістемелік нұсқаулық

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ

МИНИСТРЛІГІ

М. ӘУЕЗОВ атындағы ОҢТҮСТІК ҚАЗАҚСТАН МЕМЕЛЕКЕТТІК

УНИВЕРСИТЕТІ

«Құрылыс және көлік» факультеті

«Көлік және тасымалдауды ұйымдастыру» кафедрасы

5В071300 «Көлік, көлік техникасы және технологиясы» мамандығы студенттері үшін

«Көлік техникасының сенімділігі» пәнінен практикалық сабақтарды өткізуге арналған

ӘДІСТЕМЕЛІК НҰСҚАУЛЫҚ

Шымкент, 2016 ж

Мазмұны

1. Беттердің үйкелісі мен оларды майлау . . .

2. Тозу түрлері мен олардың кезеңдері . . .

3. Көліктегі жиі кездесетін тоқтау түрлері.

Исикава диаграммасы . . .

4. Сенімділіктің бірлік және кешендік көрсеткіштері, СТ

арқылы қарастырылатын есептер . . .

5. Сенімділік теориясының математикалық қамтамасыздығы . . .

6. Тоқтаусыздықтың көрсеткіштері және оны бағалайтын

математикалық байланыстар . . .

7. Ұзақмерзімділіктің көрсеткіштері және оны мөлшерлеп бағалайтын

математикалық байланыстар . . .

8. Сақталымның көрсеткіштері, оны қамтамасыз ететін әдістер мен

бағалауда қолданылатын математикалық байланыстар . . .

9. Сенімділікті болжау, сенімділікке сынау нәтижелері, пайданулар

және жөндеу . . . 10. Істен шығуды жіктеу мақсаты және оны қолдану . . .

11. Сенімділік көрсеткіштеріне адам факторының және жол-климаттық

жағдайлардың ықпалын талдау . . .

12. Сенімділік көрсеткіштеріне ТҚК мен жөндеу сапасының ықпалын

талдау. Қосалқы бөлшектерге қажеттілікті анықтау және оны

коррекциялауда ЭЕМ қолдану . . .

13. Сенімділіктің кешендік көрсеткіштері. Кешенді көрсеткіштерді

бағалайтын математикалық байланыстар . . .

14. Сенімділікті қамтамасыз етудің технологиялық әдістері.

Қорландыру және резервтелген жүйелердің тоқтаусыз жұмыс

ықтималдылығын есептеу . . .

15. Көлік құралдарын техникалық диагностикалау, сынау. КТ-ның

сенімділігін арттыру тәсілдері

- Практикалық жұмыс

Тақырыбы: Көлік техникасының (КТ) сапасын қамтамасыз ету проблемалары. Беттердің үйкелісі, оларды майлау

Сенімділік - уақыт өткен сайын байқалатын техниканың сапасын сипаттайтын және жұмыс циклінің барлық сатыларында болатын өзгерістерді бейнелейтін негізгі қасиеттерінің бірі.

Сенімділік туралы ғылым - техникалық құралдар мен жүйелер

сапасының көрсеткіштерінің өзгеру заңдылықтарын зерттейді және осының негізінде аз уақыт және құрал шығындарын, жұмыстың қажет мерзімі мен тоқтаусыз жұмыс істеуін қамтамасыз ететін әдістерін қарастырады.

Сенімділік туралы ғылым маңызды математикалық және жаратылыс тану ғылымдарына, олардың тиісті проблемаларды шешу үшін қолданылатын тарауларына негізделеді.

Дәрістің мақсаты - ол көліктік техникалар сенімділігінің қажет деңгейін қамтамасыз ету мәселелерін шешуге әдістемелік ыңғайларды зерттеу және қолдану.

Осы ғылыми пәнді зерттеп, оқып игеру нәтижесінде студенттер:

Көлік техникасының барлық кезеңдерінде (жобалау, жасау, пайдалану) сенімділікті қамтамасыз ету проблемалары туралы түсініктерді тереңнен білуі керек;

Техникалық жүйелердің сенімділігіне қойылатын талаптарды негіздеу және қамтамасыз ету арқылы тиісті есептерді шешу әдістерін білуі керек.

Беттердің үйкелісі және оларды майлау

Үйкеліс - бұл бір беттің екінші бетке қарағандағы қарама-қарсы қозғалысқа кедергісі. Қозғалыс кезінде бөлшектердің сырғанау немесе айналу үйкелісі болуы мүмкін. Көлік құралдарындағы үйкелетін бөлшектердің тозуы көптеген факторларға байланысты болады, оларды үш топқа біріктіріге болады:

- үйкелетін жұптардың материалы мен жасалу технологиясы (металлдар мен басқа материалдардың физикалық-химиялық қасиеттері, өңдеу дәлдігі, геометриялық пішіні, саңылаулардың мөлшері, т. б. ) ;

- үйкелетін беттердің пайдалану жағдайлары: температура, қысым, жылдамдық, қоршаған ортаның агрессивтілігі немесе шаң болуы, т. б. ;

- қолданылатын майлау материалдарының сәйкестігі және сапасы.

Алғашқы екі фактор бөлшектерді жобалау және жасау кезінде маңызды болса, ал оларды пайдалану кезінде майлау материалдарын дұрыс таңдау мен сапасының жоғары болуының маңызы жоғарырақ.

Үйкелетін бөлшектер арасындағы майлану мөлшері мен май қасиеттеріне байланысты қатты, шекаралық, жартылай сұйықты және сұйықты майлану арқылы үйкелістер деп ажыратады.

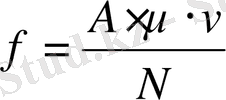

Майлау материалынсыз үйкеліс кезінде беттердің өте кіші кедір-бұдырлығының механикалық ілінісуі мен түйісу аймағында беттердің молекулярлық өзара әсерлесуі болады. Бұл жағдайда үйкеліс күші Амонтон-Кулон заңы бойынша өрнектеледі:

(1)

(1)

мұндағы N -нормаль күш;

f - үйкеліс коэффициенті.

Үйкеліс коэффициенті беттердің микро- және макро-кедір-бұдырлығына, түйісетін материалдардың физикалық қасиеттеріне байланысты болады. Ол қысымның артуына, пластикалық деформациялану нәтижесінде салыстырмалы орын ауыстыру жылдамдығының және температураның төмендеуіне байланысты артады. Оның мәнінің шегі үлкен, металл жұптар үшін - 0, 06-дан 0, 20 дейін өзгереді.

Шекаралық майлану кезінде май молекулалары металлдың кристалл торымен адсорбцияланып, қалыңдығы 0, 1 мкм-ден кем реттелген молекулалар қабатын түзеді. Май металлдың микротесіктеріне кіре отырып, пластикалық деформацияны төмендетеді, қысымды қайта үлестіреді және беттердің жұмыс жасауына тиімді әсер етеді.

Сұйықты майлану кезінде беттердің үйкелісі май қабаттарының үйкелісімен шектеледі. Сұйықтықпен майлану жағдайларында үйкеліс коэффициенті келесі өлшемсіз қатынаспен анықталады:

(2)

(2)

мұндағы А - пропорционалдық коэффициенті;

- динамикалық тұтқырлық коэффициенті;

- динамикалық тұтқырлық коэффициенті;

v - салыстырмалы орын ауыстыру жылдамдығы;

N - қалыпты (нормаль) күш.

Сұйықтықпен майлану үйкелісі кезінде тозу төмен болады, сондықтан машина бөлшектерін майлау кезінде шекаралық майлауға қарағанда осы түрін қолдануға тырысады (қозғалтқыштарда, трансмиссия агрегаттарында) .

Бақылау сұрақтары:

1. Үйкеліс дегеніміз не?

2. Беттердің үйкелісі және оларды майлау дегеніміз не?

3. Майлау материалынсыз үйкеліс кезінде қандай құбылыс орын алады?

4. Үйкеліс күші қандай заңмен және қандай өрнекпен анықталады?

5. Шекаралық және сұйықты майлану кезінде қандай жағдайлар орын алады?

- Практикалық жұмыс

Тақырыбы: Тозу түрлері мен олардың кезеңдері

Тозу - бұл бөлшек бетінен материалдың бөлінуі мен бұзылу үрдісі және (немесе) бөлшек өлшемі мен пішінінің біртіндеп өзгеруімен білінетін үйкеліс кезіндегі қалдық деформацияның жинағы. Белгіленген бірлікпен анықталатын тозу нәтижесі тозық деп аталады. Іс-жүзінде тозу үрдісін келесі көрсеткіштермен бағалайды:

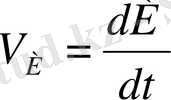

- тозу жылдамдығы, м/сағ

, (1)

, (1)

мұндағы И - тозу мәні, м;

t - тозу уақыты, сағ.

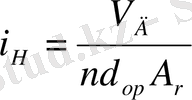

- тозудың меншікті қарқындылығы

, (2)

, (2)

мұндағы V Д - іс-жүзіндегі түйісу алаңына сәйкес келетін металлдың деформацияланған көлемі, м 3 ;

п - цикл саны;

d op - іс-жүзіндегі түйісудің элементар аймағының орташа диаметрі, м;

A r - іс-жүзіндегі түйісу алаңы , м 2 .

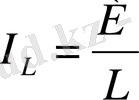

- сызықтық тозу қарқындылығы

, (3)

, (3)

мұндағы L - үйкелу жолы, м.

Тозуға төзімділік - бұл материалдың тозуға қарсылық көрсету қасиеті. Бұл шама - тозу жылдамдығына кері шама болып табылады.

Тозу түрлері.

Механикалық тозу - механикалық әсер етулер нәтижесінде болады. Ол абразивті тозу, пластикалық деформациялану нәтижесіндегі тозу, морт сыну жағдайындағы тозу және шаршау кезіндегі (питтинг) тозу деп бөлінеді.

Абразивті тозу үйкелетін беттер арасындағы қатты заттардың кесу немесе тырналану іс-әрекетінің нәтижесі. Мұндай заттар үйкелетін беттерге немесе майлау материалдарына сырттан шаң және құм түрінде түсіп, олардың тозуын арртырады. Кейбір механизмдерде, мысалы, қозғалтқыштардың иінді-шатунды механизмінде үйкелетін беттерден бөлінген тозу өнімдерінің өзі абразивті зат болып табылады. Мұндай заттардың қаттылығы үйкелу беттеріне қарағанда жоғары болса, майлау материалының қабатын бұза отырып, үйкелетін беттердің бірінде немесе екеуінде де сызаттар, әртүрлі тереңдіктегі және ұзындықтағы кесіктер жасайды.

Пластикалық деформациялану нәтижесіндегі тозу кезінде берілетін күштің немесе үйкеліс күшінің әсерінен бөлшектің салмағын жоғалтпай макрогеометриялық өлшемдерінің өзгерісі болады. Беттердің пластикалық деформациялануы бірте-бірте жүзеге асады және беттік қабаттардың нығыздалуы мүмкін. Мұндай тозу түсірілетін күштің бөлшек материалының беріктік шегіне жетуімен немесе асып кетуімен байланысты болады. Пластикалық деформациялану нәтижесінде тозуға бұрандалы қосылыстардың тозуын, шатун төлкелерінің, иінді біліктегі сырғанау подшипниктерінің тозуын жатқызуға болады.

Морт сыну жағдайындағы тозу кезінде үйкеліс және деформациялану нәтижесінде үйкелетін бөлшектердің бірінің беттік қабаты қарқынды түрде жаншылып, морт болады және үйкеліс күші әсерінен сынып түсуі мүмкін. Мұндай тозудың барлық кезеңі циклдық сипатта жүреді.

Шаршау кезіндегі пайда болатын тозу қайталанатын, таңбалары айнымалы күштердің әсерінен болады. Мұндай тозудың белгілеріне өте кіші жарықшаларды, «питтинг» деп аталатын сынып түсуді және жергілікті беттік бұзылуларды жатқызуға болады. Бұл тозу түрі айналу подшипниктерінде, тісті доңғалақтарда, жұдырықшалар мен клапан итергіштерде, кейбір жағдайларда поршень саусақтары мен иінді біліктің сырғанау подшипниктерінде кездеседі. Тозудың бұл түрі кезінде үйкелетін беттерде алғашқы кезде жарықшақтар пайда болып, ол жерлерге май енгеннен кейін ажырайды және металлдың ажыраған бөлшегі сынып түседі.

Молекулалық-механикалық тозу (тістесу кезіндегі тозу) беттердің молекулалық өзара әсерлесуі нәтижесінде болады. Оның негізгі белгілеріне тістесулер, сызаттардың түсуін, сондай-ақ түйісетін бір беттен екінші бетке металлдың бөлшектерінің өтуін келтіруге болады. Тозудың бұл түрі түйісетін бөлшектерде кездеседі. Оның негізгі себебі үйкелетін беттерде жергілікті түйісулердің болуымен түсіндіріледі, яғни үлкен күштің әсерінен май қабатының үзілуі кезінде беттердің температурасы артады да, металл бөліктері бір-біріне «пісіріліп», жапсырылып қалады.

Коррозиялық-механикалық тозуға коррозия нәтижесімен күшейген механикалық тозулар жатады. Тозудың бұл түрін тотығу нәтижесінде тозу, сыртқы ортаның агрессивті әсерінен тозу, сондай-ақ аз ғана орын ауыстыратын бөлшектердің үйкелетін беттеріндегі коррозия мен жүктелудің әсерін біріктіретін фреттинг-коррозиялық тозу деп ажыратады.

Тотығу нәтижесінде тозу бір мезгілде өтетін келесі үрдістер нәтижесінде болады: металлдың беттік қабаттарының микропластикалық деформациялануы және деформацияланған металл көлеміне оттегінің араласуы. Үйкелетін беттерде тотыққан металл қабаты пайда болады, ол механикалық үйкеліс кезінде сырылады да, оның орнына ашылған металл беті қайтадан тотығады. Мұндай тозу түрі қозғалтқыштың цилиндр-поршень тобында, гидрокүшейткіштерде, гидрожетекті тежеу жүйелерінде байқалады.

Фреттинг-коррозиялық тозу - тозудың күрделі түрі болып табылады, ол жүктелумен жұмыс істейтін және салыстырмалы түрде өте кіші тербелмелі орын ауыстыратын бөлшектерде болады. Мұндай жағдайлардағы үйкеліс кезінде ұсақ тотығу қабаттары пайда болады да, олар түйісу беттерінен түспей, сызаттар түсіре отырып, абразивті тозу жағдайларын тудырады. Фреттинг-коррозия корпустық бөлшектердің қосылыстарында, иінді білік мойындары мен оны бекітетін картер мен қақпақтың төсемдерінде болады.

Қарастырылған тозу түрлерінен басқа эрозиялық, кавитациялық, электроэрозиялық сияқты тозу түрлері бар.

Эрозиялық тозу сұйықтың немесе газ ағынының әсері нәтижесінде болатын механикалық тозу болып табылады. Ол дене бетінен ұсақ бөлшектердің бөлінуі арқылы байқалады. Эрозиялық тозуға поршень бастарының мүжіліп сынуын, шығару клапандары мен олардың ершіктеріндегі мүжіліп сынуларды жатқызуға болады.

Электроэрозиялық тозуға электр тогы өткенде разряд әсерінен беттердің эрозиялық тозуға ұшырауын жатқызамыз. Бұл тозу түрі тұтандыру оттықтарының электродтарында болады.

Кавитациялық тозу - бұл температурасы мен қысымы жергілікті өзгеруімен қозғалатын сұйықпен қатты денені жуған кезде болатын гидроэрозиялық тозу. Мұндай тозу түрлері қозғалтқыш цилиндрлерінің сыртқы бөлігінде, су сорабының бөлшектерінде кездеседі.

Жоғарыдағы келтірілген тозу түрлері көлік құралдарында жеке түрінде кездеспейді. Мысалы, қозғалтқыш цилиндрлерінің жұмыс беті абразивті тозуға, молекулярлық-механикалық тозуға және коррозиялық-механикалық тозу түрлеріне ұшырауы мүмкін. Бұл тозу түрлерінің әрқайсысы жетекші немесе қозғалтқыштың жұмыс істеген режиміне және жағдайларына байланысты қосымша болып келеді.

1-суретте тозудың уақытқа тәуелділігін келтірілген. Осы тәуелділікке сәйкес тозу кезеңдерін толық түрде қарастырайық. Машиналардың тозу кезеңін шартты түрде үшке бөлуге болады (1-сурет) . Бірінші кезеңді бастапқы тозу немесе толық өңделу кезеңі деп атайды, бұл кезде бөлшектердің үйкелетін беттерінің микро- және макрогеометриялық өңделуі жүзеге асырылады және айтарлықтай дәрежеде техникалық жағдайының көрсеткіштері тұрақталады. Көлік құралдарының агрегаттарының көп бөлігі үшін бұл кезең барлық жұмыс өтілінің 1, 5-2, 5 % құрайды. Толық өңделу кезеңі бастаушы және аяқтаушы өңдеу кезеңдеріне бөлінеді.

Екінші кезең пайдалану кезіндегі тозу кезеңі деп аталады, оны екіге бөлуге болады: тозу жылдамдығы салыстырмалы түрде тұрақты болатын тұрақты тозу кезеңі және тозу жылдамдығы біртіндеп артатын үдемелі тозу кезеңі . Екінші кезеңінің уақыты ұзағырақ болады және іс-жүзінде агрегаттың жұмыс жасау ұзақтылығын осы кезең сипаттайды.

Үшінші кезең қалыпты пайдалану жағдайларында ұзақ болмайды және апаттық немесе шектік тозуды сипаттайды. Бұл кезең агрегатты қолдану тиімсіз болуына байланысты оны күрделі жөндеуден өткізу немесе есептен шығару қажеттігін анықтайды.

Бақылау сұрақтары:

1. Тозу дегеніміз не?

2. Тозық деп нені айтамыз?

3. Тозу үрдісін қандай көрсеткіштермен бағалайды?

4. Тозу түрлерін атап өтіңіз.

5. Тозу кезеңдерін сипаттап беріңіз.

- Практикалық жұмыс

Тақырыбы: Көліктегі жиі кездесетін тоқтау түрлері. Исикава диаграммасы

Жұмыс жасау қабілеттілігінің бұзылуы (істен шығуы, тоқтауы) себептері.

Машиналардың жұмыс жасау қабілеттілігінің бұзылуына жеткізетін тоқтаулар мен ақаулардың пайда болу себептеріне - металдардың шаршауын, ескіруін, қалдық деформацияны, коррозияны және негізгі себебіне - бөлшектердің үйкелетін беттерінің тозуын жатқызуға болады.

Шаршау нәтижесінде бұзылу бөлшектерге металдың шыдамдылық шегінен асатын күштерді жиі түсіргенде пайда болады. Бұл кезде айнымалы жүктелулердің әсерінен металлдарда жарықшақтар пайда болады және олар бірте-бірте ұлғаяды. Мұндай шаршау нәтижесінің жарықшақтарын пайдалану жағдайларында анықтау қиын, себебі, сыртқы күшті түсірмеген жағдайда бұл жарықшақтар әдетте жабылып қалады. Пластикалық деформациялану белгілерінсіз сыну шаршау нәтижесінде бұзылудың сипатты ерекшелігі болып табылады.

Бөлшектер мен пайдалану материалдарының техникалық жағдайының көрсеткіштері сыртқы ортаның әсерінен өзгереді. Бұйымдардың ескіруі қоршаған ортаның және пайдалану жағдайларының - ауа оттегісінің, төменгі температураның, температураның бірден өзгеруінің, ылғалдылықтың, күн сәлесінің әсерінен уақыт ішінде олардың физико-механикалық қасиеттерінің өзгеруінен болады. Ол беріктіктің, майысқақтықтың төмендеуімен, жарықшақтардың пайда болуымен және т. б. белгілерімен анықталады.

Жұмыс жасау қабілеттілігінің бұзылуының себептерінің бірі - қалдық деформация бөлшек бетіне үлкен қысым түсірілгенде немесе майысқақатық шегінен асатын күшпен әсер еткенде пайда болады. Бірінші жағдайда беттің жаншылуы болса, ал екінші жағдайда - бұралу немесе иілу болуы мүмкін.

Жаншылу бөлшек беттерінің салыстырмалы орын ауыстыруы болмайтын, айтарлықтай жүктелген жағдайда жұмыс істейтін бөлшектерде болады (мысалы, шпонкалы қосылыстар) . Бұралу және иілу жоғары жүктелудің әсерінен жетекші біліктерде, қозғалтқыш шатундарында және т. б. бөлшектерде болады.

Коррозия қоршаған ортаның бөлшектерге агрессивті әсер етуі нәтижесінде металлдардың тот басуымен және оның нәтижесінде беріктілігінің төмендеуімен және сыртқы түрінің нашарлауымен білінеді, оның пайда болу механизмі қоршаған ортаның қасиеттерімен, үйкелетін жұптардың материалымен, температуралық жағдайлармен және басқа факторлармен анықталады. Коррозияны тудыратын сыртқы ортаның белсенді заттарына тұзды, су мен топырақ құрамындағы қышқылды, сондай-ақ көлік құралдарының пайдаланылған газдарының құрамындағы заттарды жатқызуға болады. Коррозия ең алдымен шанақ, кабина, қаңқа бөлшектеріне әсер етеді, ал қозғалтқыш бөлшектері күкіртті отынды қолдануға байланысты коррозияға ұшырайды, сондықтан, химиялық және электрохимиялық үрдістер негізінде газды, ылғалды коррозия түрлерін ажыратуға болады. Сонымен бірге, коррозияға қарсы қоспасы жоқ сұйықтар қолданғанда, қозғалтқыштың салқындату жүйесінің де бөлшектері коррозияға ұшырайды.

Бөлшектердің жұмыс жасау қабілеттілігінің бұзылуының басты себебі - тозу болып табылады. Тозу үрдісі материалға және беттердің өңделу сапсына, майлауға, жүктелуге, беттердің өзара орын ауыстыру жылдамдығына үйкелу жұмысының жылулық режиміне байланысты болатын үйкеліс әсерінен пайда болады. Тозу үрдісін толық қарастыру үшін үйкелу және майлау сұрақтарын қарастырамыз.

Исикава диаграммасы

Жапонияда өндіріс процессінің бірінші сызықтағы жұмысшылары мен менеджерлер үшін 4 M: Material - (материал) + Mashine (құрал-жабдық) + Man - (оператор) + Method - (әдіс) басты мәселе, олар жұмыс қарқындылығын үнемі үдетіп отыруы тиіс. Ол үшін оларға не қажет, қандай себептер оларға кедергі жасауда. Осы жағдайларды көрнекі түрде талдау үшін олар себеп-салдар диаграммасын тұрғызады. Оны Исикава сызбасының себеп-салдары диаграммасы деп атайды.

Себеп-салдар диаграмманны 1-суреттегідей ұсынуға болады. Мұндай диаграмманы кейде «балық сүйегі» деп те атайды.

1-суретте себеп-салдар диаграммасы келтірілген. 1 суретте сапа сипаттамасынан, түрлі себептер-мен салдарды анықтайтын, салдары болып табылатын, қатарлы саңылаулар, ұзартулар және т. б.

Мұндай себептер болып, өз кезегінде, басқа салдар себептері: қатарлы саңылаулар және т. б. - 1 фактор, 2 фактор.

Себептерді іздестіру барысында салдар болып табылатын сипаттамалар міндетті түрде шашуды бастан кешіреді. Осы факторлар мен себептер арасында іздестіру, басты түрде сипаттамалардың шашылуына әсер ететін (яғни нәтижеге), себептерді зарттеу деп аталады.

Себеп-салдар диаграммасын құрастыру барысында сипаттамаға байланысы бар, белгілі шекаралардан тыс шығып кеткен факторлардың максималды сандары таңдап алынады.

Себептерді зерттеу барысында құбылысқа міндетті түрде жұмысқа тікелей қатысы жоқ, өйткені басқалардан ерекшелігі бар, күнделікті жұмыс жасау жағдайы, сапасы дұрыс емес өнімнің шығуынын себебі бола алатын үшінші жақтарды қызықтыру қажет.

Айтарлықтай пайдалы әдіс тәсіл болып себептерді талдаудағы топтық әдіс, «ми штурмы» деп аталады. «Ми штурмы» әдісін қолдану барысында себептердің шығуын анықтау үшін келесідей жағдайлар қарастырылады:

- топ мүшелерімен мәселенің шығу себептері бойынша өз ойларын еркін жеткізуге жағдай жасау;

- саналы түрде фактілерді дестелеу идеяларын бақылай отырып мәні жоқ әңгімелерге жол бермеу;

- құрамдарды басқарушы тұлғаларға бірінші болып өз ойын айтпауға;

- себеп-салдар диаграммасын құрастыру барысында себептер арасындағы ең соңғы белгі «ескерілмеген факторларды» белгілеуге тура келеді.

Әдістің негізгі тағайындалуы

Өнімнің үздіксіз жетілдірілуі мен құрастыруда қолданылады. Исикава диаграммасы - мәселенің шығуының негізгі себептерін анықтауға жүйелік қатынасты қамтамасыз етеді.

Әдістің мақсаты

Мәселенің тиімді түрде шешілуі үшін қарастырылатын негізгі себептерді іздестірудегі технологиялық қамтамасыз ету мен көрсету, оқып үйрену.

Әдістің мазмұны

Себеп-салдар диаграммасы - ол жасалынып отырған мәселелерді шешудегі негізгі кілті.

Диаграмма қарастылып отырған мәселе бойынша потенциалды себептердің барлығын жүйелі формада оңай және жеңіл түрде, ен негізгілерін белгілеп және басты мәселелерді деңгейлі іздестіруді өткізуге мүмкіндік береді.

Іс-әрекет ету жоспары

Парето танымал себептерге сәйкес, көптеген потенциалды себептер ( Исикава бойынша себепті факторлар), мәселелерді тудырушы (салдар), екі-үші ғана мағыналық болып табылады, оларды іздестіру ұйымдастырылуы қажет. Ол үшін келесілер орындалады:

- зерттеліп отырған мәселелге тікелей немесе жанама әсер етуші барлық себептерді жүйелеу және жинау;

- осы себептерді мағыналық және себеп-салдар блокатры бойынша топтау;

- әрбір блок ішілік ранжирлеу;

- алынған суреттерді талдау.

Әдістің ерекшелігі

«Себеп-салдар диаграммасы «балық қаңқасы»»

1. Диаграмманы құрастыруға кірісер алдын, мәселені салыстырмалы түрде тұжырымдау үшін барлық қатысушылар бірегей пікірге келулері қажет.

2. Зерттеліп отырған мәселені таза парақтың оң жақ ортасына жазылады және торға алынады, оның сол жағынан «жота» негізгі жанама сызығы өтеді (исикаваның диаграммасы сыртқы көрінісінен көбінесе «балық қаңқасы» деп атайды) .

3. Мәселеге әсер етуші басты кезектегі себептер (1 деңгейлі себептер), - «үлкен сүйектер» келтіріледі. Олар торға алынып және «жота» сызықтарымен біріктіріледі.

4. Одан әрі қарай екі еселенген себептер (2 деңгейлі себептер), («үлкен сүйектер») басты себептерге әсер етуші келтіріледі, ал басқалары, өз кезегінде екінші себептердің салдары болып табылады. Екінші салдар «үлкендеріне» жалғасатын «орташа сүйектер» түрінде жайғасады және жазылады. 3 деңгейлі себептер, 2 деңгейлі себептерге әсер етеді, олар «орташа» жалғасатын «майда сүйектер» түрінде жайғасады және т. б. (егерде диаграммада барлық себептер келтірілген, онда бір сызықша бос болып қала береді) .

5. Талдау жасауда барлық факторларды анықтап және жазу қажет, қалғандардың бәрі болмашы болып қала береді, сызба мақсаты ретінде - мәселені шешудегі тиімді әдіс және дұрыс жолды іздестіру.

6. (факторлар) себептер мағынасы бойынша, ең бастыларын белгілей отырып, бағаланып және ранжирленеді, олар болжам бойынша сапа көрсеткіштеріне айтарлықтай әсер етеді.

7. Диаграммада барлық қажетті ақпараттаренгізіледі: олардың аталуы, өнімнің атауы, қатысушылар есімдері, мерзімі және т. б.

Қосымша ақпарат

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz