08КП маркалы болаттан қалыңдығы 0,35 мм, ені 1050 мм болат жаймасын өндіруге арналған суық жаймалау технологиясын жобалау

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

М. Әуезов атындағы оңтүстік қазақстан мемлекеттік

университеті

ДИПЛОМДЫҚ ЖОБА

Қырқымбай Қайсар Қайратұлы

08КП маркалы болаттан қалыңдығы 0, 35 мм ені 1050 мм болат жаймасын өндіру технологиясын жобалау

мамандығы 5В070900 - «Металлургия»

Шымкент, 2019

Ф. 7. 04-09ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

М. Әуезов атындағы оңтүстік қазақстан мемлекеттік

университеті

«Металлургия» кафедрасы

«Қорғауға жіберілді»

Кафедра меңгерушісі

т. ғ. д., Қабылбекова Б. Н

«»2019ж.

ДИПЛОМДЫҚ ЖОБА

Тақырыбы: 08КП маркалы болаттан қалыңдығы 0, 35 мм ені 1050 мм болат жаймасын өндіру технологиясын жобалау

5В070900 - «Металлургия» мамандығы бойынша

Орындаған Қырқымбай Қ. Қ.

Ғылыми жетекші

аға оқытушы Маханбетова Б. А.

Шымкент, 2019 ж.

Аннотация

2019 жылы ХТ-13-2ДК(1) тобының студенті Қырқымбай Қайсар Қайратұлы «08КП маркалы болаттан қалыңдығы 0, 35 мм ені 1050 мм болат жаймасын өндіру технологиясын жобалау » тақырыбындағы дипломдық жобасын Б. А. Маханбетованың жетекшілігімен жасады.

Дипломдық жобада қалыңдығы 0, 35 ені 1050 мм болат жаймасының және жолақ түріндегі металлды суық жаймалау процессінң технологиясы жасалған. Суық жаймалау дайын өнімінің кең ассортименті мен жоғары сапасына байланысты кең түрде таралған.

Олар геометриялық өлшемінің жоғарғы дәлдігімен, жайма бетінің тегістігі және тазалығымен, сонымен қатар, металлдың жоғары механикалық қасиеттерімен (аққыштық шегімен, қаттылығымен және т. б. ) сипатталады. Аталған өнім өндірісінің механизациялық процесі және автоматтандырылған жүйесінің жобасы жасалды.

Қолданыстағы ескі технологиялық процесспен және жаңа жобаланған технологиялық процесспен дайындалған өндіріс бірлігінің өзіндік құны есептелді. Жаңа технологиялық процессті өндіріске енгізгенде күтілетін жылдық экономикалық тиімділігі анықталды. Еңбекті қорғау мен өнеркәсіптегі қауіпсіздік шаралары ұсынылған.

Аталған дипломдық жоба 76 беттен, оның ішінде 10 суреттен, 28 кестеден, 38 пайдаланылған әдебиеттерден тұрады.

Мазмұны

3. 1 Денсаулық және кәсіптік қауіпсіздікті бағалау және басқару

3. 2 Еңбек гигиенасы және өндірістік санитария

51

51

Нормативтік сілтемелер

Бұл дипломдық жобада келесі құжаттарға сілтемелер жасалған.

МЕСТ 18178-72- Сапалы көміртекті болат

ТШ-14-1-1747-96 - Техникалық шарттар Жапырақшалы прокат ЭИ868

МЕСТ -1050-04 -Техникалық шарттар Сапалы конструкциялық болат

ОҚМУ СМЖ ПР 7. 4-2012 - Сабақтың мазмұнына және жүргізілуіне, ұйымның жалпы талаптары.

МЕСТ 12. 2. 046. 0 - 2004 Құйма өндірісінің техникалық қауіпсіздік ережелері.

МЕСТ 12. 1. 005-76 - «Жұмысшы аймақтың ауасы».

СН және Е 23-05-95 «Жасанды жарықтандыру».

МЕСТ 12. 1. 005-88 - «Жұмыс аймағының ауасына жалпы санитарлы-гигиеналық талаптар».

МЕСТ 12. 4. 026-2001 - «Жұмыс орнында тыйым салынатын белгілер».

МЕСТ 12. 1. 033-81- «Өрт қауіпсіздігі». Жалпы талаптар

МЕСТ 2184-99 - Техникалық күкірт қышқылы

Анықтамалар

Берілген дипломдық жобада келесі терминдер мен анықтамалар қолданылады:

Жаймалау станы - бұл металл орамаларының пластикалық деформациясы мен оның ары қарай өңдейтін машиналар мен агрегаттар кешені

Шынықтыру - болатты белгілі бір температурада және белгілі бір уақыт бойы қыздырғаннан кейін тез суыту

Өңдеу - концентрациясы 15% тұз қышқылымен өңдеу

Жасыту -суарған болатты қайта қыздырып, біртіндеп суытқанда, болат босап, жұмсап, жасиды.

Деформация - металды қысыммен өңдеу барысында пішімінің өзгеруі

Соғу - əртүрлі құралдар қолдану арқылы жоғарғы жəне төменгі балғаменсоғу немесе гидравликалық баспалаумен дайындаманы қысу процесі.

Қалыптау - арнайы құралмен (қалыппен) өңдеуді атайды.

Көлемдік штамптау - штамптарда металл деформациясының процесі, олардың ішкі қуыс пішіні мен өлшемдері, алынатын шыңдалғы пішіні менөлшемдерін анықтайды.

Калибр -деп пішім біліктер арасындағы саңылаумен бірлесіп, екі пішім білікте жасалған екі жылғамен түзілген ойықты айтады

Штамп - дегеніміз екі бөлшектен тұратын белгілі арналары болашақ детальға ұқсас металл қалып

Илемдік орнақ - бұл пішім біліктерде металды илемді жаймалауға және тасымалдауға арналған, тізбекті орналасқан машиналар мен агрегаттар

Легірленген -темірдің көміртегі және басқа элементтермен қосылып жасалған деформацияланатын қорытпасы.

Қорытпа - екі немесе одан көп құраушылардан құралған (химиялық дербес заттар)

Термиялық - металдан және қорытпадан жасалған заттардың, бұйымдардың құрылысы мен қасиеттерін өзгерту мақсатында пайдаланылатын жылулық өңдеу процестерінің жиынтығы

Жартылай фабрикаттар - қара металлургия өндірісінің негізі болаттан жасалған машина жасау және өнеркәсіпте пайдаланатын өнімдер

Су ресурстары - қарастырылып отырған кен орны ауданында өндірістік және тұрмыстық мақсаттар үшін су ресурстарының болуы кен орнын бағалаудың міндетті шарты болып табылады.

Сүзгілеу дегеніміз- барлық пайдалы минералдарды бос тау жынысынан бөліп алу мақсатындағы сүзгіштерде ұстау.

Белгілеулер және қысқартулар

МҚӨ - металды қысыммен өңдеу

МҚК - металды қолдану коэффициенті

кп - қайнайтын болат

сп -тыныш болат

пс -жартылай тыныш болат

ОҚМУ- Оңтүстік Қазақстан Мемлекеттік Университеті

V құрғақ үрл - құрғақ үрлеу ауасының мөлшері

W м. к , W к - ылғалдың құрамы, %

V гидр - гидратты ылғалдың мөлшері

ҚР - Қазақстан Республикасы

С:Қ - Сұйыққа, қаттының қатынасы

КПҚҚ - Көлемнің пайдалы қолдану коэффициенті

ҚОҚК - Қоршаған ортаны қорғау бөлімінің күзетшілері

ПКФ - патронды керамикалық фильтр

рН - сұйықтық құрамы

ТКО - техникалық тексеру отралығы

МЕСТ - мемлекеттік стандарт

ҚҰП - қож ұшыру пеші

РФ - Россия Федерациясы

АҚШ - Америка құрама штаты

ХСТБ - химиялық суды тазалау бөлімі

ТЖ - төтенше жағдайлар

АҚБМ- ауа қысымын бақылайтын манометр

БҚӨ -бу қысымын өлшеу

Кіріспе

Тақырыптың өзектілігі. Қазіргі заманғы металлургия кәсіпорындарында технологиялық процесі кесекті жартылай өнімге және жартылай өнімді дайын өнімге жаймалаудан тұрады. Жаймалау өндірісінің негізгі технологиялық операциялары: алғашқы металды жаймалауға дайындау, металды жаймалаудың алдында қыздыру, жаймалау, өңдеу және жайма сапасын бақылау болып табылады.

Алғашқы металды (кесектер мен дайындамаларды) жаймалауға дайындау олардың бетінен әр түрлі ақауларды (терең емес жарықшақтарды, қабықтарды, иілген жерлерді, сызаттарды, қож қосындыларын және т. б. ) жоюдан тұрады, бұл өнім беті сапасының жоғарылауына, өнімділіктің өсуіне және орнақтың техника-экономикалық көрсеткіштерінің жақсаруына әкеледі. Бұл операция әсіресе сапалы көміртекті және қоспаланған болатты жаймалау кезінде маңызды.

Ғылыми жаңалық . Техникалық процестердің мәліметтері өндірісті автоматтандырудың үздіксіз өсіп келе жатқанын байқатады. Өндірісті автоматтандырудың үздіксіз өсуінің мағынасы өте жоғары, себебі үздіксіз суық жаймалау станында аса дәлдікті қажет ететін процестер көп болып келеді. Металды термиялық өңдеу барысын структуралық өзгерістерін, металдың химиялық өзгерістерін жіті қадағалап отыру барысында автоматтандыру процесі таптырмайтын шешім.

Тәжірибелік мәні . Жаймалау процессінің дайын өнімін алудың технологиялық процессі - ол металлургиялық өндірістің соңғы сатысы. Металлургиялық зауыттың жаймалау цехтарына барлық болаттың басым бөлігі (80% аса) болатты балқыту цехтарында балқытылып, үздіксіз құйылған дайындамалар немесе құймаларға айналады.

Жобаның мақсаты мен міндеті. Қазіргі экономиканың қиын кезеңінде кез-келген өндірушінің алдына қойған негізгі мақсат өнімнің сапасын сақтай отырып немесе жақсарта отырып өнім бірлігінің өзіндік құнын азайтуға бағытталады.

Нысаны . «08КП маркалы болаттан қалыңдығы 0, 35 мм ені 1050 мм болат жаймасын өндіру технологиясын жобалау » " Магнитогорск металлургиялық комбинатының 1200 станының негізгі жабдығының технологиялық схемасына сүйене отырып.

Теориялық және әдістемелік негізі. Жаймалау өндірісінің негізгі технологиялық операциялары: алғашқы металды жаймалауға дайындау, металды жаймалаудың алдында қыздыру, жаймалау, өңдеу және жайма сапасын бақылау болып табылады.

Тәжірибелік негізі . "М. Әуезов атындағы Оңтүстік-Қазақстан мемлекеттік университеті". «Металлургия» кафедрасы. Шымкент қ.

- Аналитикалық бөлім

1. 1 Берілген өнімнің түрінің өндірісінде қолданылған технологияны шолу

Қазіргі заман техникасының тетіктері, құрылымдары және басқа бұйымдары негізінен металл мен қорытпалардан металлургиялық және машина жасау кәсіпорындарында жасалады. Металдан жасалған бұйымдарды және олардың жартылай өнімдерін жасаудың негізгі тәсілдері болып мыналар саналады:

1) құю;

2) қысыммен өңдеу;

3) кесумен өңдеу .

Осы тәсілдердің ішінде ерекше рольді металдарды қысыммен өңдеу (МҚӨ ) алады. Металдарды қысыммен өңдегенде металдың пішінін, оны деформациялау жолымен пластикалық өзгертеді. [1]

Металдарды қысыммен өндеу- дайындаманы, илемді деформациялап, дайын тетіктердің өлшемдеріне, түріне жақын өлшемдер мен түр беру.

Металдарды қысыммен өңдеу үлкен өнімділікпен және аз шығынмен дайын тетікке пішіні жақын тетіктерді немесе дайындама түрінде олардың жартылай өнімдерін жасауға мүмкіндік береді.

Металл суық және ыстық күйде пластикалық деформациялаумен өңделеді. Пластикалық деформация процесінде металдың құрылымы өзгереді және оның механикалық қаcиеті жоғарлайды. Сондықтан аса жоғары күш түсетін машиналар тетіктерін қысыммен өңдеп жасайды. Пластикалық деформациялау әр түрлі тәсілдермен іске асырылады.

Осы тәсілдерге мыналар жатады: жаймалау; еркін соғу; көлемдік қалыптау; баспақтау; қаңылтырлы қалыптау; сымдау және МҚӨ арнайы тәсілдері. Металдардың пішінін өзгертуді жоғары өнімділікпен және аз шығынмен жүргізуге мүмкіндік бар болғандықтан, ал тағы да олардың механикалық қасиетін жоғарлатуға да мүмкіндік бар болғандықтан қысыммен өңдеудің ролі қазіргі заманғы өндірісте өте үлкен болып түр. Тұтастай алғанда металдарды қысыммен өңдеу машинажасау мен металлургияның дайындаушы базасы болып саналады. [2]

Негізінен алғанда МҚӨ сапалық дамуынан және толық жетілуінен қуатты энергетикалық құрылымды, жаңа ұшатын аппаратарды, қазіргі заманғы автомобилдер мен жүккөтергіш машиналарды, жаңа электронды және космосты техниканы жасау тәуелді болады.

Металдарды экономдау - МҚӨ алдына қойылатын негізгі міндеттердің бірі болып саналады. Экономикалық көрсеткіштерді бағалау үшін тетіктің массасы мен оны жасау үшін жұмсалған металдың массасының сандық қатынасын қолданады. Осы қатнасты процентпем көрсетілген металды қолдану коэффициентті (МҚК) деп атайды. Металды қолданудың ең үлкен мәніне суықтай көлемдік қалыптау және жаймалау (82 және 85 %, сәйкесті жазылған) иемденген. Метал өңдеу процестері, мысалы МҚӨ, экономикалық тым тиімді өңдеу тәсілдерін жасау бағытында дамитын болады. Осы тиімді тәсілдерге бірінші кезекте қиыстырылған және қатар қолданылатын процестерді жатқызуға болады.

Осындай да металлургиялық қайта өңдеуді қысқарту өндірістің үздіксіз технологиялық сұлбасын ұйымдастырумен байланысты. Бұл процестің еңбек сиымдылығын және энергия сиымдылығын едәуір азайтуға және металдың жарамды болып шығуын үлкейтуге алып келеді. Металдарды қысыммен өңдеген кезде бастапқы материал ретінде құйма кесек, шыбық, әр түрлі сортты пішіндер және т. б. түріндегі болаттардың барлық таңбасы, алюминий, магний, титан қорытпалары, ал тағы да мыс, никель негізіндегі қорытпалар қолданылады.

Соғу үшін мысалы құюға дейін толық оттексіздендірілетін тыныш болатты қолданады. Қайнаған болаттан жасалған құйма кесек соғу үшін азырақ жарамды. Өйткені осы құйма кесектегі бос орындарды, көпіршіктерді деформациялау процесінде толық пісіру қиын.

Жаймаланғаннан кейін алынған болаттан немесе түсті металдан жасалған дайындамаларды қалыптау үшін қолданады. Керекті пластикалық қасиетті қамтамасыз ету үшін металл мен қорытпаларды суық және ыстық (басымырақ) күйде деформациялайды. Болаттар, көміртегісі бар темір қорытпалары (2, 14%) өндірістің кез келген саласында: машина жасауда, металлургияда, құрлыста, автомобил жасауда және т. б. қолданылады.

Жаймалау процессі дайын өнім алудың технологиялық процессі - ол металлургиялық өндірістің соңғы сатысы. Металлургиялық зауыттың жаймалау цехтарына барлық болаттың басым бөлігі (80% аса), болатты балқыту цехтарында балқытытылып, үздіксіз құйылған дайындамалар немесе құймаларға айналады. Жіңішке табақты өндіріс көлемі 60-70%-ға дейін суық жаймалау таспаларын, жолақтарды, табақтарды шығарады.

Жаймалау станы - бұл металл орамаларының пластикалық деформациясы мен оның ары қарай өңдейтін машиналар мен агрегаттар кешені. Жаймалау цехында сонымен қатар жайманы өңдеуге арналған, оны термиялық өңдеуге, металл бетін қорғауыш қабатпен қаптауға арналған агрегаттар орналасқан. Олар жаймаланатын профильдің көлденең қимасының формасымен ғана емес, сонымен бірге, металлдың физико-механикалық қасиеттерімен, жайма бетінің қалыбымен және т. б. сипатталатын жоғары сапалы өнімді өндіруге қажет.

Жаймалау өндірісінің технологиялық процессі екі сатыдан тұрады: жартылай өнімді өндіру (дайындама) мен дайын өнімді өндіру (соңғы өнім) .

Жаймалау процесінің мәні ол кезде кесек немесе дайындама үйкеліс күштерінін әсерінен илемдік орнақтың айналатын пішім біліктері араланды саңылауға тартылатын процесс және қимасы азайтылып олармен илемді деформацияланады. [4]

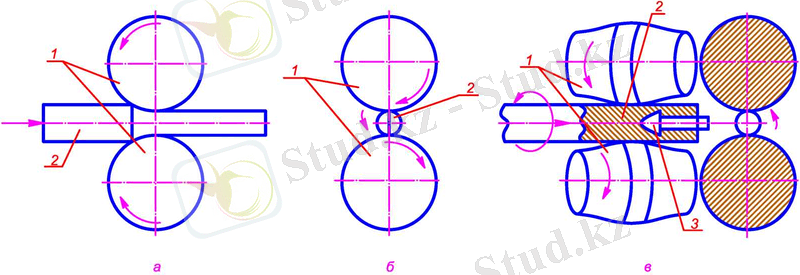

Жаймалаудың негізгі түрлері келесідей: бойлық, көлденең және көлденең-бұрандалық

Бойлық жаймалау кезінде параллель осьтері бар біліктер әр түрлі жаққа айналады, ал пішім біліктер осьтеріне перпендикуляр орын ауыстыратын дайындама, көлденең қима ауданының азаюымен және ұзындығының ұлғаюымен қысылады.

Көлденең жаймалау кезінде параллель осьтері бар біліктер пішім біліктер бетінің бойында илемді деформацияланатын дайындаманы айналмалы қозғалысқа келтіріп, бір жаққа қарай айналады.

а) бойлық, б) көлденең, в) көлденең-бұрандалақ

1-біліктер, 2-дайындама, 3-қабылдағыш

Сурет 1. Жаймалаудың негізгі түрлері

Көлденең-бұрандалық жаймалау кезінде (Сурет 1) біліктер 1 бір-біріне бұрышпен орналасқан және бір жаққа қарай айналып, дайындамаға 2 бір мезгілде айналмалы және үдемелі қозғалыстар береді, осының салдарынан дайындама біліктер арасындағы саңылауға тартылады.

Бұл сұлба құбырларды, доңғалақтарды және т. б. өндіргенде қолданылады. Дайындамадағы тесікті жылжымайтын құрал білікте бекітілетін қабылдағыш 3 орындайды. Жаймалау кезіндегі деформация ошағының сұлбасы суретте көрсетілген.

Металл цармау бұрышы деп аталатын, а бұрышына сәйкес келетін доға бойындағы пішім біліктердің әрқайсысымен жанасады. Металдың қармау доғаларымен АВ , жолақтың бүйірлік қырларымен, металдың АА кіру және металдың олардан шығу ВВ жазықтықтары мен шектелген көлемін металл деформациясының ошағы деп атайды. Ыстық жаймалау кезінде а = 15 . . . 24°, суық жаймалау кезінде а - 2 . . . 10 0 .

Жаймалаудың өнімінің түр жиыны. Жаймалаудың көлденең қимасының пішінін бейін деп атайды, ол бұйымның ұзындығы бойынша не тұрақгы, не айнымалы ( периодтық) болуы мүмкін. Әр түрлі пішіндер мен олардың өлшемдерінің жиынтығын түр жиын деп атайды. [5]

Жаймалаудың түр жиыны келесі негізгі топтарға бөлінеді: сорттық илем, қаңылтыр илем, құбырлар мен арнайы тағайындалған пішіндер. Сорттық илемді қарапайым геометриялық (шеңбер, квадрат, алтыбұрыш, сопақ, үшбұрыш) және фасондық (бұрыштықтар, швеллерлер, қос таврлар, рельстер және т. б. ) пішіндерге бөледі (сурет 5) .

Қалыңдығына байланысты мыналарды ажыратады: қалыңдығы 160 мм қалың қаңылтыр болат; жұқа қаңылтыр болат - 0, 2 . . . 4, 0 мм және фольга - 0, 2 мм-ден кем. Сауытты қаңылтырлардың 500 мм- ге дейін қалыңдығы болады. Тағайындалуы бойынша қаңылтыр болатты электртехникалық, кеме құрылысы, қазандық, автоқаңылтыр және қаңылтыр деп бөледі.

1. 1. 1 Жаймалау өндірісінің технологиясы және пішім

біліктерді калибрлеу

Қазіргі заманғы металлургия кәсіпорындарында технологиялық процесі кесекті жартылай өнімге және жартылай өнімді дайын өнімге жаймалаудан тұрады. Жаймалау өндірісінің негізгі технологиялық операциялары: алғашқы металды жаймалауға дайындау, металды жаймалаудың алдында қыздыру, жаймалау, өңдеу және жайма сапасын бақылау болып табылады.

Алғашқы металды (кесектер мен дайындамаларды) жаймалауға дайындау олардың бетінен әр түрлі ақауларды (терең емес жарықшақтарды, қабықтарды, иілген жерлерді, сызаттарды, қож қосындыларын және т. б. ) жоюдан тұрады, бұл өнім беті сапасының жоғарылауына, өнімділіктің өсуіне және орнақтың техника-экономикалық көрсеткіштерінің жақсаруына әкеледі. Бұл операция әсіресе сапалы көміртекті және қоспаланған болатты жаймалау кезінде маңызды. [6]

Кесектер мен дайындамаларды жаймалаудың алдында қыздыру олардың жоғары илемділігін және металдың талап етілетін құрылымының алынуын қамтамасыз етуі тиіс. Ол үшін жаймалаудың алдында металды қыздырудың болаттың әрбір маркасы немесе маркаларының тобы үшін жеке белгіленген режимдерін қатаң сақтау қажет.

Жаймалау кезінде металдың бастапқы және соңғы температураларын, берілген қысу режимін бақылайды, біліктердің жөнге келтірілуін тексереді, алынатын жайманың өлшемдерін және пішінін бақылайды, сондай-ақ жаймалау процесінің энергия күштік параметрлерін өлшейді. Жайма бетінің күйін бақылау үшін сынамаларды үнемі іріктейді. Бетті негізгі бақылауды илемді тазартудың алдында жүргізеді.

Жаймалаудан кейін бақылауды өңдеу операциялары кезінде жалғастырады (өлшемдік ұзындықтарға кесу, түзету, беттік ақауларды жою және т. б. ) . Дайын жайманы соңғы техникалық бақылайды және орайды.

Жаймалау кезінде алғашқы материал көп бөлігі квадрат (блюмдер ) немесе тікбұрышты ( слябтар) қималы кесектер немесе дайындамалар болып табылады. Қажетті қимасы және өлшемдері бар дайындаманы ешқашан да пішім біліктер арасында бір өткенде бірден алуға болмайды. Сондықтан илемдеуді бірнеше өтіп жүргізеді.

Әрбір өткенде жаймаланатын металл қимасының ауданы кішірейеді, сонымен бірге дайындаманың пішіні мен өлшемдері біртіндеп талап етілетін пішінге жақындайды. Қаңылтырлар мен жолақтарды жаймалауды тегіс

381 біліктерде жүргізеді. Бұл жағдайда әрбір әрекетте жаймаланатын металл қалындығының азаюына пішім біліктерді сәйкесінше жақындатумен қол жеткізіледі.

Мысалы, квадрат, шеңбер, рельс немесе швеллер түріндегі қимасы бар сорттық және фасондық металды жаймалауда жұмыс беттерінде жылғалар деп аталатын, жаймаланатын бұйымның талап етілетін пішініне сәйкес келетін тереңдетулер жасалған, калибрленген немесе жылғалық пішім біліктерде жүзеге асырады.

Пішім біліктер арасындағы саңылаумен бірлесіп, екі пішім білікте жасалған екі жылғамен түзілген ойық калибр деп аталады.

Берілген өлшемді дайын пішінді алуды қамтамасыз ететін, тізбекті орналасқан калибрлер жүйесі пішінді калибрлеу деп аталады. Әр түрлі пішіндер үшін калибрлер өлшемдерін анықтау илемдік біліктерді калибрлеудің негізгі міндеті болып табылады.

Сорттық пішіндерді жаймалау үшін біліктерді калибрлеуге металды әрекеттер бойынша қысу режимін есептеу, калибрлердің мөлшерлерін және олардың пішім біліктерде орналасуын анықтау арқылы пішінді конструкциялау жатады. Нәтижесінде калибрлердің тізбекті қатарын алады, ол жаймаланатын металдың көлденең қимасының кішіреюіне және берілген өлшемді және пішінде металл жолағын алып барынша тартылуға әкелуі, сондай-ақ орнақгың жоғары өнімділігін және жаймалау процесін автоматтандыру мүмкіндігін қамтамасыз ету тиіс.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz