БДТ-10 дискілі тырманың мойынтірек қорабы бөлшегін өндірудің технологиялық процесін әзірлеу және техникалық-экономикалық негіздеу

КІРІСПЕ

Машина жасау өнеркәсібін дамыту қоғамның ауқаттылығын көтеруге ықпал етеді. Машина жасау мамандарының жұмыстары күннен күнге қызығырақ және күрделену үстінде. Дәл машина жасау саласы басқа салалардың даму мүмкіндігін анықтайтын халық шаруашылығының маңызды саласы болып табылады.

Қазіргі таңда машина жасау өнеркәсібін технологиясының дамуын салыстыру бақыланып жатыр. Заманауи машиналарды дайындау күрделі технологиялық процесс базасында орындалады, ғылыми өңдеу тәсілдерін қолдану арқылы алғашқы дайындамадан бөлшектер жасалынады және түрлі машиналар мен механизмдерді жинайды. Жаңа бұйымды игеру кезінде оларды технологиялылыққа өңдеу керек, дайындаманы таңдау, өңдеу операцияларының тәсілін, жабдықтарды және технологиялық құралдарды таңдау қажет.

Заманауи машина жасау саласының айтарлықтай ерекшілігі шығаралатын машиналар сапа талаптарын және өзіндік құнын күрделендіру болып табылады. Бұны машина жасау саласын дамытуда тиімді жолдарды қолана отыра қол жеткізуге болады, яғни кешенді автоматтандыру және механикаландыру, жұмыс орнын көбейтпей прогрессивті технологияны қолдану арқылы, .

Нарықтық шартарға сай тұтынушының талаптарына жылдам жауап беретіндей етіп жұмыс істеу керек. Бәсекелестік нарықта қабылданған конструктивті және технологиялық шешімдерді кім тез қолдана білсе сол жеңіске жетеді. Бұл шарттарда еңбек өнімділігінің жоғарғы өсу қарқынында және сандық бағдарламалы басқарылатын станоктарды, өңдеушң центр, икемді өндірістік модульдар мен жүйелерді, автоматтандырылған линияларды қолдану негізінде машина жасау өнімінің ылғи жаңалануын қамтамасыз ету керек. Бұл жұмысшы ұйымның аввтоматтандырылған жүйе кешеніндегі жабдық және оларды ЭВМ базасында қолдану өте күрделі және қымбатқа түседі. Оны тиімді қолдану шарттары қажеттілігіне туындағандықтан оның элементтернінің сенімділігі жоғарлайды, аса жоғарғы кесу режимінде тозған инструментті автоматты ауыстыруын ескере отыра ұзақ үзіліссіз жұмыс режимін алуға болады [1] .

Осы дипломдық жұмыстың мақсаты болып дискілі тырманың «Мойынтірек қорабы» бөлшекті дайындаудың технологиялық процесін өңдеу, оның тағайындалуы және сипаттамасын көрсету болып табылады. Бөлшекті зерттеу кезінде дайындаманы, оны өңдеу тәсілін, жабдықты және технологиялық құралдарды таңдау қажеттілігі туады. Бөлшектің технологиялылығына анализ, механикалық өңдеуде операция аралық әдіптерді есептеу, кесу режимін есептеу және технологиялық операцияларды нормаландыру керек. Жоғарыда көрсетілген бөлшекті жасап шығаруда экономикалық шығындарды, өзіндік құнын экономикалық эфектті есептеу керек.

- ЖАЛПЫ БӨЛІМБөлшектің қызметтік тағайындалуы

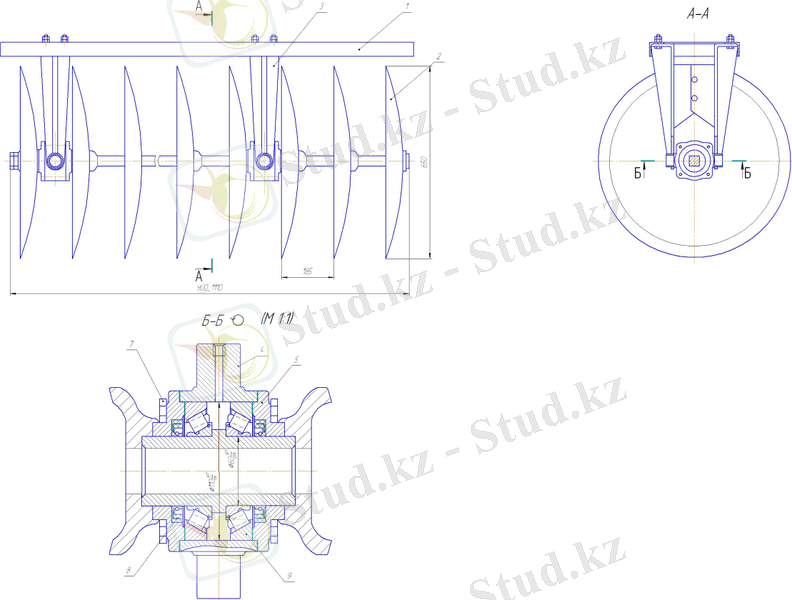

Тырма БДТ-10 жыртқаннан кейін үйінділерді жинақтауға және нығыздалған топырақ жазықтығын өңдеуге арналған. Сонымен қатар егу алдында топырақты өңдеу үшін, отамалы өсімдіктерді негізгі тереңдіксіз өңдеу кезінде қолданады.

Тырма К-701тракторымен бірге агрегатталады. Тракторшы қызмет етеді.

ТЕХНИКАЛЫҚ СИПАТТАМАЛАРЫ:

- Тырманың құрылысы

Топсалы қосылыс арқылы екі бүйір жақтары қосылған орталық рамадан тұрады. Орталық раманың алдыңғы бөлігінде тіркемелі құрылғы бар. Көліктік жағдайда бұл рама гидроцилиндрмен басқарылатын дөңгелек осіне тіреледі. Ось тырманы жұмыс жағдайынан көліктікке ауыстырғанда рама көлденең орналасатындай етіп тарту тіркемесімен, рычагпен, шатангымен байланысқан.

Орталық раманың бүйір жақтарына көлденең жазықтыққа қарай айналатын иінтірек бекітілген. Иінтіректің соңына топсалы түрде бүйір рамалар бекітілген. Олардың еркін жағдайда тұрған соңдары көліктік жағдайда гидроцилиндрмен басқарылатын өзі орнатылатын доңғалақтарға тіреледі.

Орталық раманың төменгі жағына төрт дискілі рамалар бекітіледі ( екеуі алдыңғы және екеуі артқы) .

Алдыңғы батареялардың дисктері жартылай шеңберлі ойық сфералы, ал артқысы- ойықсыз.

- ЖЖұмыстың технологиялық процесі

Топырақтың таралуын қаматамасыз ету үшін тырма ортасына жалкескіш бекітілген. Өңдеу терңдігін дискілі батареялардың шабуыл бұрышын 8, 12, 16, 20, 24° шегінде өзгерте отырып реттеуге болады.

БДТ-10 тырмасындағы айлабұйым отамалы дақылдардан кейін күзгі егіс алдыңда топырақты дайындау үшін, сонымен қатар бір жылдық шөптерді, асбұршақтарды бір жүрісте дайындау үшін арналған. Өңдеу тереңдігі 12см-ге дейін болу керек.

1. 1. 3Тырма механизімін реттеу

Айлабұйымның оң және сол жақтарына инелі батареялар бекітілген. Рама екі топсалы қосылыс бөлігінен тұрады және тырма рамасының бүйір жағына қосылады. Инелі батареялардың шабуыл бұрышы тырманың дискілі батареяларының шабуыл бұрышын өзгерті арқылы реттеледі және оның мөлшерімен анықталады.

БДТ-10 тырмасы шабуыл бұрышы 8градустан 24градусқа дейінгі үлкен диапазонды, сонымен қатар тез өзгертілетін өнімділігі жоғары қару болып табылады. Тырманы көліктік жағдайға ауыстыру жұмыс уақытының шамалы мөлшерін жоғалтумен орындалады. Дискілі батареяларды жинастыру механизмі көлікті тасуда және жұмыс кезінде олардың сенімді бекітілуін қамтамасыз етеді.

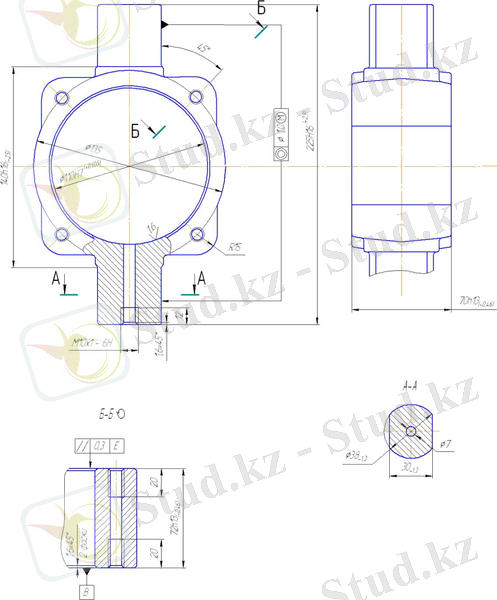

- Бөлшек конструкциясы

Берілген бөлшек - мойынтірек корпусы. Мойынтірек корпусының негізгі тағайындалуы - екі жазықтық арасындағы төменгі үйкеліс кезінде мойынтіректің түзу қозғалсын қамтамасыз ету [2] .

Берілген мойынтірек корпусы - бұл жоғары габаритті бөлшек, функционалды тағайындалуы ішкі диаметр бетінің дәлдігіне жоғарғы талап қояды.

Мойынтірек корпусының ортасында ∅110 мм болатын тесік орналасқан.

Мойынтірек корпусының ортасында ∅110 мм болатын тесік орналасқан.

МЕСТ 14. 201 сәйкес эфекттің пайда болу шегіндегі бөлшектің конструкция технологиялылығына талаптар келесідей:

- конструкция стандартты және унификацияланған конструкторлық элементтерден тұрады;

- бөлшектің өлшемдері және жазықтық беттері оңтайлы дәлдік деңгейіне және кедір-бұдырлыққа ие;

- материалдың физика-механикалық және механикалық қасиеттері, бөлшек қаттылығы, оның формасы және өлшемдері дайындау технологиялылығына сәйкес;

- бөлшектің базалық жазықтық (дәлдік, кедір бұдырлық) көрсеткіштері бекіту, өңдеу және бақылау дәлдігн қамтамасыз етеді;

- бөлшек конструкциясы оның дайындалуының типті және стандартты технологиялық процестерді қолдануға мүмкіндік береді.

Конструкция технологиялылығын сандық тәсілмен бағалау МЕСТ 14. 203 көрсеткіштері бойынша қабылдайды. Технологиялылықты төмендегі көрсеткіштермен анықтайды [4] :

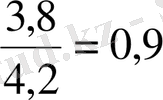

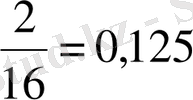

- материалды қолдану коэффициенті

К

и. м

=

(1. 1)

(1. 1)

мұндағы G q - сызба бойынша бөлшек массасы

G q = 3, 8 кг

G заг - шарасыз технологиялық жоғалтумен дайндама массасы

G заг = 4, 2 кг

К

и. м

=

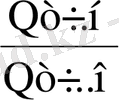

- Бөлшек өңдеуінің дәлдік коэффициенті

К

тч. н

=

(1. 2)

(1. 2)

Мұндағы, Q тч. н -өңдеудің негізсіз дәлдік деңгейінің өлшемдер саны

Q тч. н = 2

Q тч. о - өңдеуге түсетін жалпы өлшемдер саны

Q тч. о = 16

К

тч

=

К тч -

тең болғанда бөлшек технологиялық болып табылады. Берілген жағдайда коэффициент осы мәнге ие.

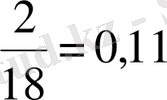

3. Бөлшек бетінің кедір-бұдырлық коэффициенті

К

ш

=

(1. 3)

(1. 3)

Мұндағы, О ш. н. - негізделмеген кедір-бұдырлықтағы бөлшек бетінің саны

О ш. о - өңдеуге түсетін жалпы беттер саны

О ш. н. = 2

О ш. о. = 18

К

ш

=

К ш >0, 16 болса бөлшек технологиялылықты болып табылмайды

Берілген жағдайда бөлшек технологиялылықты болып табылады. Барлық коэффициенттерге анализ жасай отыра бөлшектің технологиялылықты болатына көз жеткіздік. Бөлшек соншалықты технологиялылықты, өнімділігі жоғары кесу режимінде де қолдануға болады. Алғашқы операциялар үшін жақсы базалық бет болып табылады және конструкциясы бойынша аса қиын емес.

1. 4 Өндіріс типін анықтау

Өндіріс типтері МЕСТ 14. 004 бір ай аралығындағы жұмыс орнының санында орындалатын немесе орындалуға түсетін барлық әртүрлі технологиялық операциялардың қатынасын көрсететін операцияларды бекіту К з. о коэффициентімен сипатталады.

К

з. о.

=

(1. 4)

(1. 4)

мұндағы, Q - барлық операциялар саны

Р м - жұмыс орнының сандары

Берілген бағдарламаға сай N = 3 шт, бөлшек массасы - 3, 8кг өндіріс типі:

- Орта сериялы

- Орта сериялы өңдіріс сипаттмасы:

Таңдалған өндіріс типі дайндалатын немесе жөңделетін периодты қайталанатын партия бұйымының шектелген номенклатурасына және салыстырмалы түрде үлкен шығару көлеміне ие.

Орта сериялы өндіріс заманауи машина жасау саласының негізгі өндірісі болып табылады. Барлық технологиялық және өндірістік сипаттамаларына сай орта сериялы өндіріс кіші серия және жаппай мол өндіріс араларында үлкен орын алып отыр.

Орта сериялы өндіріс белгісі болып жұмыс орнында бірнеше қайтармалы операцияларды орындау болып табылады.

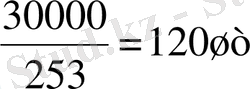

Бөлшек патриясының оңтайлы көлемін анықтау:

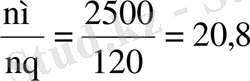

n

q

=

мұндағы, F P. q - бір жылдағы жұмыс күндерінің саны

F P. q = 253 күн

N = 3 - жылдық бағдарлама

nq =

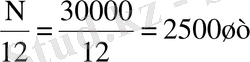

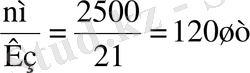

Бір айлық тапсырманы анықтау

n

м =

Шығарылу санын анықтау

К

з

=

Қабылдаймыз: К з = 21

Бөлшек партиясының көлемін анықтау

n

q

=

n = 120 шт

Бөлім бойынша тұжырымдама

Осы бөлімде бөлшектің қызметтік тағайындалуы және конструкциясы, БДТ-10 тырмасының техникалық сипаттамасы және оны реттеу, жұмыстың технологиялық процесі қарастырылған. Бөлшек конструкциясы қарастырылып және үш коэффициент бойынша оның технологиялылығына анализ жасалды.

Өндіріс типі, бір айдағы шығарылу саны анықталды.

2. ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

2. 1 Материалды таңдау және дайндаманы таңдау тәсілін дәлелдеу

Дайындама материалын таңдау тәсіліне негізгі талаптар келесідей: ол қажетті беріктікке ие болу керек, жылдық бұйымның минималды құнының оңтайлы технологиялық қасиеттері болу керек және жақсы өңделуі керек.

Материалды таңдау түйіндегі бөлшек жұмысының шарттарына тәуелді.

Бөлшек жұмысының шарттары анализі кезінде мыналарды ескеру керек:

- эксплуатация кезінде бұйымда пайда болатын максималды жүктеме;

- берілген жүктеме сипаттамасы (статикалық, динамикалық, ауыспалы және т. б. ) ;

- жұмыстағы температура шарттары (температура интервалы, тұрақты және ауыспалы температура) ;

- агрессивті ортаның болуы (қышқылды, газды, сілтілі) ;

- эксплуатация кезіндегі бұйымның жұмыс беттерінің үйкелісу типтері (сырғанау, теңселу) ;

- ақау сипаттамасы (абразивті, қышқылдандыратын) ;

- бүгілуге шақтама, қаттылық, сонымен қатар басқа көрсеткіштердің шектері [3] .

Жұмыс шарттары анализі негізінде бұйым оның максималды ұзақ мерзімділігі және ең жақсы жұмысқа қабілеттігін қамтамасыз талаптарды өңдейді.

Материалдың механикалық қасиеттері машина бөлшегіне таңдау кезінде ең маңызды критериялардың бірі болып табылады. Металдың механикалық қасиеті деформацияға төзімділік және жүктеме түскенде бұзылуын сипаттайтын көрсеткіштер жиынтығы болып табылады. Негізгі механикалық қасиеттерге беріктік, пластикалық, қаттылық, соққыға тұтқырлықты жатқызады.

Машина жасау саласында аса кең таралған созылу шартында механикалық құрам сипаттамасын статикалық сынау, иілу кезіндегі соққы тұтқырлығының динамикалық сынау және қысу кезіндегі қаттылықты статикалық тұрғыда сынау болып табылады. Машина бөлшектерін эксплуатациялау кезінде кернеу мен деформация жіберілетін шектен псып кетпес үшін, осы бөлшектерді дайндау кезінде материалды дұрыс таңдау білу керек.

Сондықтан осы дипломдық жобада бөлшек дайындамасының материалы ретінде болат 35 таңдалды, өйткені механикалық құрамның статикалық сынауына және жұмыс шарттарна сәйкес келеді.

Кесте 2. 1 - болат 35 МЕСТ 1050 % бойынша химиялық құрамы

Кесте 2. 2 - болат 35 материалының механикалық құрамы

Sв - қысқа уақыттағы беріктік шегі, [МПа]

sT - пропорционалдық шегі (қалдық деформациядағы аққаштық шегі), [МПа]

d5 - үзіліс кезіндегі салыстырмалы ұзару, [ % ]

y - салыстырмалы тарылту, [ % ]

KCU - соққы, [ кДж / м2]

HB -Бринелль қаттылығы, [МПа]

Болат 35 материалы HB 10 -1 = 163 МПа. Болат 35 материалы босаңдатудан кейін HB 10 -1 = 207 МПа қаттылыққа ие.

Бөлшекті дайындауда технологиялық процестерді өңдеу кезінде орындалатын есептердің бірі дайындама алу жолын және түрін таңдау.

Дайындаманы оны дайындау кезіндегі базалық технологиялық әдістерді сипаттайтын белгілер бойынша анықтайды. Дайындаманың келесідей түрлері болады:

- құю арқылы (қара және түсті металдар құймасы) ;

- қысым арқылы алу (қымбат тұратынштамп көмегімен штамптау әдісі, соғу арқылы покавка әдісі; калибрлі прокаттан суық түсіру арқылы алынған дайындамалар, сонымен қатар суық жапырақшалы штамптау) ;

- прокат;

- пісіру және құрамдастырылған;

- ұнтақты металлургия әдісімен алу;

- металкерамика және металл емес материалдардан алу.

Дайындамаларды алу жолы оның бағасымен, механикалық өңдеудегі технологиялық процестер және өндіріс типіне байланысты анықталады. Әрбір дайындаманы алу әдісі нақты дәлдік квалитетін, кедір-бұдырлық пареметрінің көлемін және механикалық өңдеуге шақтаманы алуды қамтамасыз етеді.

Тырма мойынтірегінің корпусына дайындаманы таңдау әдістеріне анализ жасай отырып ең тиімдірегі дайындаманы соғу арқылы алу тәсілі болып табылады, өйткені бұл тәсіл бөлшектің тағайындалуы және конструкциясына сай келеді [5] .

Дайындама ретінде поковка таңдалды. Ұста-престі машиналарда болмашы түзетулерге мұқтажданатын дайындамаларды алуға болады. Ұсталы-пресс машиналары үшін өндіріс поковка бағасын төмендетіндей өнімділіг жоғары болу керек. Ұсталы - пресс машиналарында металды өңдегенде дайындаманың өлшемі мен формасы өзгеруі кесу кезіндегі металдың артық жоңқаларынан емес, дайындамадағы қайта бөлу көлемі әсерінен болады. Бұл материал шығынын тез төмендетеді. Соғу арқылы алынған дайындама сызбадағы форма мен өлшемге көп жақындастрылады. Соның әсерінен ары қарай өңдеулегі еңбексыйымдылық пен металды қолдану коэффициентін жоғарлатады. Легірленген болат көміртекті болаттарда жоқ құнды қасиеттреге ие. Легірленген болатты қолдану бұйымның ұзаққа жарамдылығын жоғарлатады және кесу режимі әсерінен өнімділікті жоғарлатады. Легірлеуші элементтер болат қасиетіне әржақты әсер етеді. Хром қаттылықты жоғарлатады. Даттануды төмендетеді; никель беріктік пен пластикалықты береді, коррозиялық төзімділікті жоғарлатады.

Өңделетін бетке әдіп пен шақтамаларды дайындаманы алу тәсіліне байланысты бекітеді.

2. 2 Дайындаманы таңдауда техника-экономикалық дәлелдеу

Өңделетін бөлшекке дайындаманы таңдау техника-экономикалық дәлелдеу бірнеше бағытпен өткізіледі:металсыйымдылық, еңбексыйымдылық және өзіндік құны, бұл арада нақты өндірістік шарттарды ескеру керек.

Ең қарапайым бағыттардың бірі өзіндік құнды есептеу.

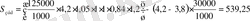

Дайындама бағасы келесі формуламен анықталады:

тг. (2. 1)

тг. (2. 1)

мұндағы, С i - 1т дайындама бағасы, C i = 125000 тг. ;

Q - дайындама массасы, Q = 4, 2 кг. ;

q -дайын бөлшек массасы, q = 3, 8 кг. ;

S oтx. - 1т қалдық бағасы, S отx = 3 тг.

К Т - IV класс үшін құйма дәлдігінің класына тәуелді коэффициент К Т = 1, 05.

К с - қиындық тобына тәуелді коэффициент, IV класс қиындығы К с =1, 0.

К м -материал маркасына тәуелді коэффициент, К м = 1, 0.

К q - дайындама массасына тәуелді коэффициент, К q = 0, 84.

К п - шығару көлемін тәуелді коэффициент, К п = 1, 2

тг.

тг.

2. 3 Технологиялық базаларды таңдау

Аздаған ауытқулармен сапалы бөлшек дайындамасын алу үшін төмендегі ережелерге сүйену керек:

- «базалар үйлесілімдігі» принципін қстану - технологиялық, конструкторлық және өлшемдік базаларды үйлестіру;

- «тұрақты база» принципіне қол жеткіщу - барлық технологиялық процесс кезінде база ретінде бір ғана жазықтықты алу;

- «базаларды ауыстыру принципін» орындауға тырысу - базаларды ауыстыру қажеттілігінде нақты базалық бетті таңдауға тырысу. Бірінші операцияларда негізгі базалық беттерді өңдеу керек. Қаралтым базалық бетті бірінші операцияда тек бір рет қолданған жөн;

- Базалық беттер лайықты өлшемдерге ие болу керек, үйлесімді орналасу дәлдігі, дәл орнату және қаттылық. Технологиялық және өлшемдік базалардың үйлесімді орналасу бұрышының ақауын ескері керек;

- Механикалық өңдеу кезінде серпімді деформациялар пайда болады, сондықтан да базалық беттерді өңдеу жазықтықтарына жақындата түсу керек.

Технологиялық база - өңдеу процесі кезінде бөлшекті немес айлабұйымды орнатуға және жазықтық беттерді өлшеуге қолданады.

Конструкторлық база - бөлшектің орналасу жағдайын немесе бұйымдағы құрастырма бірлігін қолданатын база.

Өлшемдік база - дайындаманың немесе бұйымның салыстырмалы жағдайын өлшеу құралдарын анықтауға қолданатын база.

Базалық беттерді бірінші болып өңдейді, содан кейін салыстырмалы түрде дайындама ьбеттері өңдеуге түседі. Тек өңдеу кезінде станок айлабұйымына дайындаманы базалық беттерге орналастырады.

Құйма арқылы алынатын дайындамаларда база ретінде өңделмеген беттерді алуға тура келеді, ондай базаларды қаралтым базалар деп атайды.

Бірінші технологиялық операцияда ∅62 мм тесікті бұрғылау операциясы орындалады. Осыдан кейін бұл технологиялық база барлық операцияларға қызмет етеді.

2. 4 Қолданыстағы технологиялық процестерге анализ

Бөлшек соғу арқылы алынатынын ескере отыра, механикалық өңдеуге оңтайлы әдіп белгіленеді. Тұрақтылық және үйлесілімділік базалар принципі сақталады. Жаппай мол өндірісте бөлшек дайындамасының сапасын және өнімділігін жоғарлату мақсатында өнімділігі жоғары станоктра мен айлабұйымдарды қолданады.

Мойынтірек корпусы токарлық, бұрғылау және фрезерлік металкескіш станок топтарында өңделеді.

Бірінші кезекте барлық қалған операцияларға қызмет ететін технологиялық база беті өңдеуге түседі.

Содан кейін айлабұйым мен біріктірілген инсьтрументтерді қолдана отырып, қалған барлық беттерді өңдейді.

2. 5 Технологиялық процестің маршрутын құрастыру

Механикалық өңдеуде технологиялық процестердің маршрутын құрастыру барлық дипломдық жобаның негізі болып табылады.

Технологиялық процестің міндетті шарты оның тағаыйндалуын көрсететін барлық өлшемдер, техникалық талаптар және бөлшектің тағайындалуы көрсетілген сызбаның бар болуы қажет.

Технологиялық процестердің маршрутын дұрыс құрастырылуына мекеме өнімділігі және техника-экономикалық есептеулер тәуелді.

Бөлшекті дайындау маршруты технологиялық операцияларды орындау бірізділігімен құрастырылады. Бірінші кезекте әдіп аланатын бетті өңдеп алған эөн, өйткені дайындама дефектін және деформацияны тудыратын ішкі кернеулерді анықтауға оңвйға түседі.

Кесте 2. 3 - «мойынтірек корпусы» бөлшегін дайындау технологиялық маршруты

Вертикальді- бұрғылау

Ø62 мм ге дейін бұрғылау. технологиялық база -А тореці, шетмойын беті.

Ø109, 8 тесігін жону, 72 мм-ге дейін торецтерді кесу и 2

45º - 2 рет фасканы алу.

45º - 2 рет фасканы алу.

Технологиялық база - А тореці, шетмойын беті.

Вертикальді-бұрғылау

Ø10, 2 мм-лі 4 тесікті бір уақытта бұрғылау.

Технологиялық база -А тореці, шетмойын беті Ø109, 8 мм беті.

Вертикальді -бұрғылау.

2

45º 8 тесіктегі фасканы алу

45º 8 тесіктегі фасканы алу

Технологиялық база - торец А, шетмойын беті, Ø109, 8 мм бет

Кесте 2. 3жалғасы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz