Темір кендерін домналық балқытуға дайындау және байыту технологиялары

КІРІСПЕ

Металдардың ішінде қара металдардың, оның ішінде, шойын мен болатты алудың негізі болып келетін, темірдің орны бөлек. Дүние жүзінде өндірілетін металдардың 90 % темір мен оның қорытпаларының үлесіне келеді. Өндірілетін шойын мен болаттың көлемі мемлекеттің экономикалық даму дәрежесінің көрсеткіші болады. Қара металдардың әртүрлі салада көп қолдануы олардың бағалы физикалық және механикалық қасиеттеріне және табиғатта кең таралып, шойын мет болатты өндірудің қарапайымдылығы мен арзандығына байланысты. Шойын қазір тегізінен домна пештерінде өндіріледі. Шойынды әртүрлі металлургиялық қондырғыда өңдеу арқылы болат алынады. Қазір шойынннан болат алу негізінен мартен әдісімен жүргізіледі.

«Металлургиялық процестер технологиясы» пәнін оқу металлургия саласындағы келешек маманға шойын мен болатты өндірудің теориясы мен технологиясын терең игеруге мүмкіндік береді.

1 ШОЙЫН ӨНДІРУ ТЕХНОЛОГИЯСЫ

- Кендер мен минералдар

Жер бетінде темірдің мөлшері 4, 2 %. Таралуы бойынша темір оттегінен (49, 7 %), кремнийден (26 %) және алюминиден (7, 45 %) кейін төртінші орында. Жер қойнауында темір оттегімен және көміртегі диоксидімен қосылыста болады. Темірдің кең таралған минералдары: магнетит Fe 3 O 4 (72, 4 % Fe) ; сусыз темір оксиді Fe 2 O 3 (70 % Fe) ; құрамында су мөлшері әртүрлі сулы темір оксиді mFe 2 O 3 ·nH 2 O ( 52, 3 - 62, 9 % Fe), темір карбонаты FeCO 3 (48, 3 % Fe) . Бос тау жынысы негізінен SiO 2 және Al 2 O 3 тен тұрады.

Темір негізінен магнетиттен тұратын кендерді магнитті теміртас немесе мангетитті кен деп атайды. Магнитті теміртас әдетте тығыз, мықты кен кесектерінен тұрады. Кен құрамында 55 - 60 % Fe болады.

Магнетитті құрамында 30, 04 % FeO және 68, 96 % Fe 2 O 3 болатын FeO·Fe 2 O 3 оксидтер қоспасы деп қарауға болады. Табиғатта магнетит әртүрлі дәрежеде тоттыққан болады. Тотыққандығын сипаттау үшін Fe (жалпы) /Fe FeO қатынасын қолдану қабылданған. Таза магнетитте бұл қатынас 3-ке тең. Әдетте магнитті теміртасқа бұл қатынас 3, 5 тен кем кендерді жатқызады. Бұл қатынас 3, 5-7, 0 болғанда кендерді жартылай марттитті, ал 7, 0 ден артқанда мартитті деп бөледі.

Сусыз темір оксидін гематит деп атайды. Құрамында гематит бар кендерді қызыл теміртас немесе гематитті кендер деп атайды. Құрамында 1-8 % магнетит болады. Кендерде темір 55 - 60 % аралығында болады. Бос тау жынысында негізінен SiO 2 жәнеAl 2 O 3 .

Сулы темір оксиді лимонит 2Fe 2 O 3 ·3H 2 O және гетит Fe 2 O 3 ·H 2 O минералдарынан тұрады. Бұл кендерді құба теміртас деп атайды. Оларда темір 37- 55 % мөлшерінде болады.

Темір карбонаты кенде минерал сидериттен тұрады. Құрамында сидерит бар кендер шпатты теміртас деп аталады, оларда темір 30 - 40 % аралығында болады.

Өндірісте, құрамында магнетитпен бірге болатын минерал ильменит FeTiO 3 бар титанмагнетитті кендер де қолданылады.

Қазақстанда темір кендерінің қорлары негізінен Қостанай облысында орналасқан: Соколов, Сарыбай және Качар магнетитті кен орындары. Баланстық қоры 4 млрд тонна. Ол жерде құрамында 43 - 48 % темір бар құба теміртас кенорындары да бар. Баланстық қоры 9, 8 млрд тонна. Шығыс-Қазақстан облысында ильменит кендерінің үлкен қорлары бар.

- Темір кендерін домналық балқытуға дайындау

Темір кендері шойынды өндірудің шикізаты болып келеді. Шойын домна пештерінде алынады. Темір кендерін домналық балқытуға мұқият дайындау домна пешінің өнімділігін жоғарылатып, алынатын шойынның сапасын арттыруға мүмкіндік туғызыда.

Домна пешінің шикізаты екі компоненттен тұрады: флюстелген теміркендік шикізаттан және кокстан. Теміркендік шикізаттың ірілігі 5-8 милиметрден, ал кокстың ірілігі 20-30 милиметрден кем болмау керек. Және ең ірі кесектің диаметрі ең кіші кесектің диаметрінен екі еседен аспауы қажет.

Теміркен шикізатының маңызды көрсеткіші болып оның құрамындағы темір мөлшері болады. Шикізаттың құрамында темірдің мөлшері 1 %-ға артса, кокстың шығыны 2-2, 5 %-ға кемиді. Осындай мөлшерге пештің өнімділігі де артады. Шикізатта темірдің мөлшері артқанда тұзілетін қождың көлемі азаяды. Бай теміркендік шикізат алу үшін темір кендерін байыту қажет. Теміркен шикізатында техника-экономикалық жағдайды ескеріп темірдің оптималды мөлшерін сақтайды. Өйткені еонцентратта темірдің мөлшерін арттыру байыту операциясында шығынды көбейтеді. Концентратта темір көбейгенде шығынның артуы 1. 1-ші суретте шартты түрде СД қисығымен көрсетілген. Сонымен қатар темірдің мөлшері көбейгенде домналық процесте шығын азаяды. Бұл тәуелділік графикте АВ қисығымен көрсетілген. СД және АВ қисықтарының қиылысқан К нүктесі байытудың оптималды дәрежесін көрсетеді (К ´ ) . Бұл қисықтардың қиылысуыдомна пешінде өндірілген шойынныі өзіндік құнының минималды болатынын көрсетеді. Кендердің көпшілігі үшін концентратта темірдің мөлшері 64-67 % аралығында болады.

1. 1-ші сурет Темір концентратында темірдің оптималды мөлшерін графиктік анықтау.

Қазылып алынған кендердің қасиеттеріне байланысты домналық балқытуға дайындау келесі әдістер бойынша іске асырылады: ұсақтау, сұрыптау, байыту, біркелкілендіру, түйіршіктендіру.

Қазылатын кендердің ірілігі әртүрлі болады. Жерасты өндірілген кендерде кесектердің ірілігі 300-800 мм, ал ашық әдіспен өндірілген кендерде жекелей кесектер 1000-1200мм ге жетеді.

Сондықтан кен ұсақталу керек. Ұсақталған кен кесектерінің өлшемі оны қай әдіспен өңдеуге жіберілетіне байланысты. Домналық балқытуға арналған кен ірілігі 40-100 мм, мартендік балқытуға арналғандарда 20-40 мм, агломерацияға 6-10 мм, байытуға арналған кендердің ірілігі 0, 1 мм-ден кем болу керек.

Ұсақтау материалының және ұсақталған өнімнің өлшеміне байланысты келесідегідей ұсақтау процестерін айырады:

- ірі ұсақтау (1500 - 300 - ден, 350 - 100 мм дейін) немесе бірінші дәрежелі ұсақтау (ί < 5) .

- орташа ұсақтау (350 - 100 - ден, 100 - 40 мм дейін) немесе екінші дәрежелі ұсақтау (8 < ί < 10) .

- ұсақ ұсақтау (100 - 40 - ден, 30 - 5 мм дейін) немесе үшінші дәрежелі ұсақтау (ί > 10) .

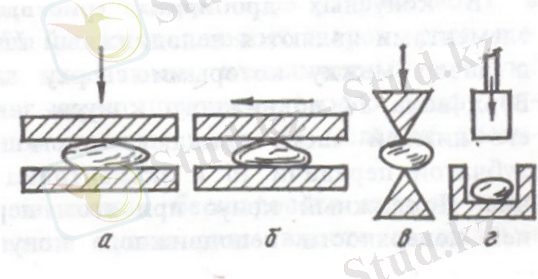

Ірі, орташа және ұсақ ұсақтау ұсақтағыштарда жүргізіледі. Ұсақтаудың барлық әдістерінің негізінде жаныштау, үйкеу, жару және ұру жатады (1. 2-ші сурет) .

а - жаныштау; б - үйкеу; в - жару; г - ұру

1. 2-ші сурет - Ұсақтаудың негізгі әдістері.

Ірі және орташа ұсақтауға жақты, конусты және балғалы ұсақтағыштар қолданылады. Орташа және ұсақ ұсақтауда білікті ұсақтағыштар қолданылады.

Ұсақталған кендерді майдалау үшін шарлы және шарсыз «Аэрофол» типті ұнтақтау диірмендері қолданылады. Соңғы әдісте кеннің ірі және ұсақ кесектері сығылған ауа ағынымен айналып тұрған барабанның ішіне жіберіледі. Ірі кесектер ұсақтағыш шар қызметін атқарады. Майдаланған кен ауа ағынымен шығып, шаңтұтушыларда жиналады.

Темірлі материалдарды бөлу елеу және жіктеу арқылы іске асады.

Елеу әртүрлі елеуіштерді және торларды қолданып жүргізіледі. Өндірісте кең тараған елеудің түрі дірілді қозғалыстағы торы бар елеуіштер. Ал қозғалмайтын торы бар және барабанды, білікті және роликті елеіштер аз қолданылады.

Жіктеу - материалдарды түйіршіктерінің құлау жылдамдығының айырмашылығы негізінде ірілігі бойынша ауада немесе кейбір сұйықта бөлу. Бөлу жүретін ортасына байланысты ауалық және гидравликалық жіктеу деп бөлінеді. Кез-келген тұтқыр сұйықта ірі түйіршіктердің құлау жылдамдығы ұсақ түйіршіктедікіне қарағанда артық болады. Металлургия өндірісінде гидравликалық жіктеу кең таралған.

Гидравликалық жіктеуіштердің ішінде кең тарағаны спиральды жіктеуіш. Ол ішінде ұзыннан айналатын спиральдар орналасқан еңкіш науа түрінде жасалған. Науаға кен қойыртпағын береді. Қойыртпақтың ірі түйіршіктері науа түбіне шөгеді де спирльмен науаның жоғарғы жағына әкелініп шығарылады, ал кеннің майда фракциялары сумен бірге науының төменгі жағынан ағызып алынады.

Қазып алынған кен көбінесе құрамындағы темір бойынша домналық балқыту талаптарына сай келмейді, сондықтан оларды байыту қажет. Байыту деп пайдалы қазбалардағы кен минералдарын бос тау жынысынан бөліп пайдалы компоненттердің концентрациясын арттыруды айтады. Байыту нәтижесінде дайын өнім концентрат алынады, онда пайдалы металдың концентрацисясы алғашқы кендегіден артық, ал қалдық пайдалы металға кедей.

Байыту өнімі пайдалы металды алу дәрежесімен сипатталады:

ε =

(1. 1)

(1. 1)

мұнда ε - алу дәрежесі, %;

α - алынатын элементтің кендегі мөлшері, %;

β - алынатын элементтің концентраттағы мөлшері, %;

γ -концентраттың шығымы, % кен массасынан.

Байыту процесінде концентраттың шығымы:

γ =

·100 (1. 2)

·100 (1. 2)

мұнда

- алынатын элементтің қалдықтағы мөлшері, %.

- алынатын элементтің қалдықтағы мөлшері, %.

Өндірісте байытудың әртүрлі әдістері қолданылады. Олардың біреуі жуу. Жуу балшықты және құмды жыныстардың бұзылып шайылу процесі. Жуу кезінде су ағыны құмның және кеннің майда түйіршіктерін ағызып әкетеді. Әдетте жуу ірікесекті кендерге қолданылады. Оларға күрең теміртас және мартитті кендер жатады.

Жуа байыту қондырғылары ретінде кенжуғыштар (бутаралар), скрубберлер, астаулық жуғыштар және жуу мұнаралары қолданылады.

Кенжуғыш бүйір беті тор айналмалы барабан. Кен барабанның ішіне тиеледі, қабырғаларында домалап алға қарай жылжиды. Су қопсыған бос тау жынысымен және кеннің ұсақ түйіршіктерімен бірге барабаның тесіктері арқылы шығады, ал ірі жуылған материал барабанның екінші жағынан шығарылады. Кенжуғыштың негізгі кемшілігі - судың шығынының көптігі (1т кенге 3-5м 3 ) және темірдің қалдықтағы мөлшерінің көптігі (25-26 %) . Дайын өнімнің шығымы 75 % .

Астауда жуу ұзындығы 2, 6 -7, 8 м, ені 0, 8-2, 7 м, ал тереңдігі төменгі жағында 2, 1 метрге дейін еңкіш орналасқан астауда жүргізіледі. Астаудың ұзындығы бойынша қапалақтары бар екі вал орналасқан, олар қарама-қарсы бағытта 8-20 айн/мин жылдамдықпен айналады. Материал көлемінің 2/3 сумен толтырылған астаудың төменгі жағына тиеледі де, қапалақтармен астаудың жоғарға жағынан қысыммен берілетін судың ағынына қарсы қарсы жылжытылады. Астаудың бір жағынан бос тау жынысы ілескен артық су шығады, ал екінші жағынан жуылған кен қапалақтармен шығарылады.

Гравитациялық байыту кезінде минералдар тығыздықтары бойынша бөлінеді. Темір кендерін байыту үшін тұндырғыш машиналарда жүргізілетін сулы гравитация қолданылады. Сұйық орта ретінде су қолданылады. Бұл әдісте меншікті салмағы әртүрлі түйіршіктер вертикалды бағытта лүпілдеген су ағыншасында бөлінеді, жеңіл түйіршіктер жоғарғы қабатқа жиналады, ал ауыр түйіршіктер төменге тұнады.

Ауыр ортада гравитациялық байыту жиі қолданылады. Бұл әдісте кен тығыздығы бос тау жынысының тығыздығынан артық сұйыққа салынады. Осы кезде бос тау жынысының түйіршікері сұйықтың бетіне қалқып шығады, ал кен минералдары түбінде тұнады. Темір кендерін байытқанда сұйық орта ретінде суда қалқып жіретін қатты денелердің ауыр суспензияларын қолданады. Қатты дене ретінде ферросилиций қолданылады.

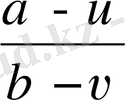

Темір кендерін байытуда магниттік сепарация кең таралған. Ол темірлі материалдардың және бос тау жынысының түйіршіктерінің магниттік қасиеттерінің айырмашылығына негізделген. Магниттік байыту магниттік сепаратор деп аталатын арнайы аппараттарда жүргізіледі. Магниттік байытуға магнетитті кендер ыңғайлы, өйткені магнетиттің магниттік қабылеттілігі жоғары. Мұндай кендерді сепараторларда магниттік өріс кернеулілігінің аз шамасында (40-100 кА/м) байытуға болады. Маркиттерді байытқанда магниттік өріс екі есе көп болу керек, ал гематитті кендерді, күрең теміртастарды және шпатты теміртастарды байытқанда магниттік өрісті 4-16 есе көбейту керек (160-1600 кА/м) . Сондықтан гематитті кендерді және күрең теміртастарды магниттік сепарация алдында, магнетиттей күйдіруді қолданған тиімді, ол кезде Fe 2 O 3 тің біраз бөлігі Fe 3 O 4 ке дейін тотықсызданады:

3Fe 2 O 3 + CO = 2Fe 3 O 4 + CO 2 (1. 3)

Құрылысының ерекшкліетері бойынша сепараторлар барабанды, таспалы, шкивті, роликті және шеңберлі болып бөлінеді. Құрғақтай байытуға арналған барабанды сепаратордың құрылысы мен жұмыс істеу принципі 1. 3-ші суретте көрсетілген.

1 -магнитті емес болаттан жасалған барабан; 2 - қозғалмайтын электромагниттер.

1. 3-ші сурет - Ірі кендерді байытуға арналған магниттік сепаратор

Магнитті емес болаттан жасалған айналмалы барабанның ішіне қозғалмайтын электрмагниттері бекітілген. Байытылатын кен барабанның үстіне беріледі. Магнетиттің түйіршіктері барабанның үстімен жылжып отырып, магниттің әсер ететін зонасына келгенде барабанның бетіне тартылады. Магниттің әсер ететін зонасынан шыққан соң салақ күшінің әсерінен жинағыш шанапқа түседі. Магнит емес бос тау жынысы барабаннан домалап бос тау жынысын жинайтын шанапқа құлап түседі.

Сулы байытуға арналған магнитті сепараторлар үш түрге бөлінеді: тура ағанды, қарсы ағынды және жартылай қарсы ағынды ванналармен. Барабанның түрі ондағы кеннің жылжу бағытының барабанның айналу бағытына қатынасы бойынша анықталады.

Ірілігі 0-6 мм кендерді байытуға тура ағынды ваналы сепараторлар, ірілігі 1-2 мм кендерге қарсы ағынды саналы сепараторлар, ал ірілігі < 2 мм кендерға жартылай қарсы ағынды ванналы сепараторлар қолданылады.

Әлсіз магнитті кендерді байытуда магнит өрісі күшті білікті сепараторлар қолданылады. Онда қойыртпақ екі полюстің арасында түзілген күшті магнит өрісі (

1300кА/м) арқылы өтеді.

1300кА/м) арқылы өтеді.

Майда майдаланған (< 0, 8мм) әлсіз магнитті кендерді байыту үшін күшті магнитті өрісі бар полиградиентті сепараторлар қолданылады. Магниттік поюстер арасындағы кеңістік болат шарлармен толтырылады. Шарлардың жанасу нүктелерінде магниттік өрістің жоғары кернеулігі пайда болады. Қойыртпақты осы өрістен өткізген кезде магнитті материалдар бөлінеді.

Темір кендерін байыту үшін флотация да қолданылады. Флотация ми нералдардың беттерінің физикалық химиялық қасиеттерінің айырмашылығына негізделген. Байтуда әдетте көбікті флотацияны қолданады. Ол сулы ортада бір минералдардың суланбайтынына (гидрофобтық денелер) негізделген, ауа көпіршіктеріне жабысып, қалқып шығып, көбік тұзіп флотацияланады. Екінші минералдар сумен суланады (гидрофильдік денелер) да ауа көпіршігіне жабыспайды. Олар қалқып шықпайды, қойыртпақта қалады. Флотацияның тиімділігін арттыру үшін флотациялық реагенттер қолданады: коллекторлар (жинағыштар), реттегіштер, көпіршік түзгіштер.

Коллекторлар - органикалық заттар, минералдар бетінде таңдап адсорбцияланады. Олар минералдардың гидрофобтық қасиеттерін күшейтеді. Әр минералдың өзінің коллекторы болады.

Реттегіштер - флотация процесін күшейтушілер (активтендіргіштер) және процесті тежегіштер (депрессорлар) .

Кюбік түзгіштер көп мөлшерде минералданған көбік түзуге қолғабыс жасайды.

Флотация нәтижесінде екі өнім алынады: көбікті өнім және қалдықтар.

Көбікті өнім әдетте пайдалы минералдардың түйіршіктерінен тұрады. Бұл процес тура флотация деп аталады. Егер бос тау жынысының минералдары көбікпен қалқып шықса, ондай флотацияны кері деп айтады.

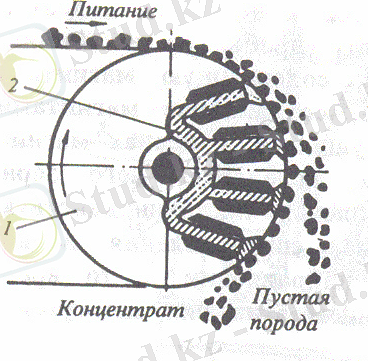

Флотациялық машиналарды үш түрге бөледі: механикалық, пневматикалық және бірлестірілген. Механикалық машиналарда қойыртпақты араластыру және ауаны сору үшін механикалық араластырғыштар қолданылады. Пневматикалық машиналарда ауа аздаған қысыммен арнайы құбырлар арқылы беріледі. Бірлестірілген машиналарда қойыртпақ араластырғыштармен араластырылып, қосымша ауа үрленеді.

Механикалық флотациялық машиналар кең тараған. Ондай флотациялық машинаның жұмыс істеу принципі 1. 4-ші суретте келтірілген.

1 -араластырғыш валы; 2 - қойыртпақ тиеуге арналған құбыр; 3- көбікті ысырып алуға арналған тарақ; 4- көбікті қойыртпақтан бөлетін далдасы (перегордка) ; 5 - қалдыұты шағаруға арналған тесік; 6- араластырғыш.

I - араластыру және аэрация зонасы;

II - көбікті өнім мен қалдықты бөлу зонасы;

III- минералданған көбіктің шоғырланатын зонасы.

1. 4-ші сурет - Механикалық флотациялық машинаның құрылыс сұлбасы.

Темір кендерінің химиялық құрамы тұрақты емес, сондықтан ұсақтау кезінде әртүрлі кендердің гранулометрлік құрамы әртүрлі болады. Химиялық және гранулометрлік құрамның әртүрлі болуы домна пешінің көрсеткіштеріне кері әсер етеді. Мысалы, шикіұүрамдағы майдалар (<3 мм) 10 %ға артса, қымбат кокстың шығыны 4 -6%ға артады.

Гранулометрлік құрамды оптималдылау агломератты ұсақтап, майдаларын сеуіп бөлу арқылы жүргізіледі.

Химялық құрамды біркелкілендіру қоймаларда кендерді горизоналды қаттамаға үйіп, шикіқұрамды көлденеңінен алу арқылы жүргізіледі.

Шикіқұрамды кесектендіру деп қорыту кезінде металлургиялық агрегаттардың жұмыс көрсеткіштерін едәуір жақсартатын майда теміркен материалдарды ірілендіру процесін айтады. Домна пешіне шикіқұрамды дайындаудың екі әдісі қолданылады: агломераттау және кесектеу.

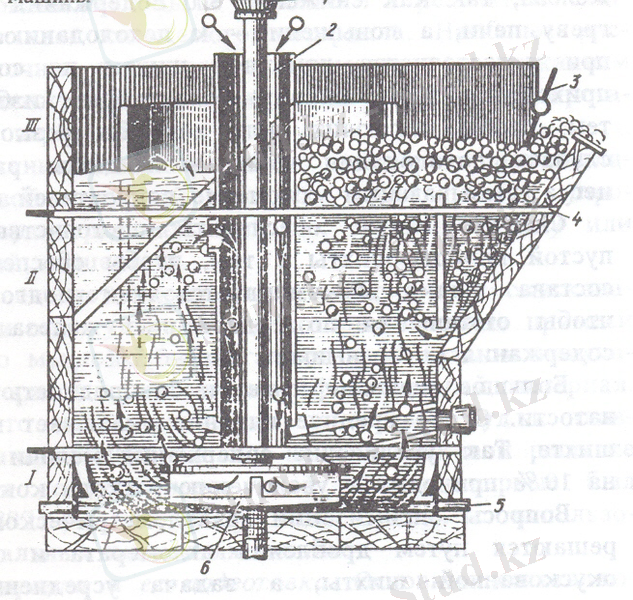

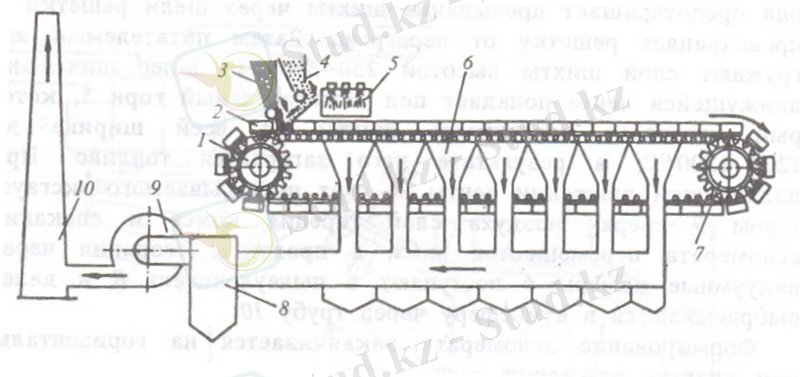

Агломераттау - майда кендерді, концентраттарды және колошник тозаңын қоспасын жаққан отынның әсерінен күйежентектей ірілендіру әдісі. Агломераттау кең тараған таспалы агломерациялық машиналарда жүргізіледі. Таспалы агломерациялық машина үстінде тісті дөңгелектің әсерімен жылжитын паллеталар орналасқан рама. Паллета астында оттық торы, ұзындығы бойынша ернеуі бар төрт роликте жылжитын арбаша. Паллеталардың астында вакуумдбық камералар орналасқан, онда эксгаустер (сорғы) арқылы қысым азайтылады. Таспалы агломерациялық машинаның құрылыс сұлбасы 1. 5-ші суретте келтірілген.

1- паллетаны қозғалысқа келтіріетін тісті дөңгелек; 2 - паллета;

3 - агломераттың майда фракцияларын тиейтін қоректендіргіш; 4 - шикіқұрамды тиеуге арналған қоректендіргіш; 5 - коксты оталдыру көрігі; 6- вакуумдық камера; 7- тісті дөңгелек; 8 - тозаң ұстағыш камера; 9 - эксгаустер; 10 - түтін мұржасы.

1. 5-ші сурет - Агломерациялық машинаның құрылыс сұлбасы

Қазіргі кезде кенді агломерациялағанда флюстер және кокс қосып жүргізеді. Флюс ретінде кальций карбонаты қолданылады. Әктасты кенге

қатынасы 1, 0-1, 4 аралығында болғындай мөлшерде, яғни 20-30% мөлшерде қосады. Майда агломерат шикіқұрамның 20 - 30 % құрайды. Кокстың шығыны 4-5%. Нәтижесінде флюстелген деп аталатын агломерат алынады.

қатынасы 1, 0-1, 4 аралығында болғындай мөлшерде, яғни 20-30% мөлшерде қосады. Майда агломерат шикіқұрамның 20 - 30 % құрайды. Кокстың шығыны 4-5%. Нәтижесінде флюстелген деп аталатын агломерат алынады.

Шикіқұрамды күйежентекту үшін коксты тұтандыру қажет, ол үшін арнайы оттық арқылы шикіқұрамның беткі қабатын 1200-1300 0 С дейін қыздырады. Астынан ауаны сорудың нәтижесінде жану процесі қабат арқылы төмен қарай 20-30 мм/мин жылдамдықпен жылжиды. Отының жануы келесі реакциялар бойынша жүреді:

С + 0, 5О 2 = СО және С + О 2 = СО 2 (1. 4)

Шығатын газдардағы СО 2 /СО қатынасы 4-6 деңгейінде болады.

Жану аймағында температура 1400 - 1500 о С жетеді. Бұл температурада әктас, пирит, сульфаттариыдырап, сульфидтер тотығады және темір оксидтері тотықсызданады:

СаСО 3 = СаО +СО 2 (1. 5)

FeS 2 = FeS + 0, 5S 2 (1. 6)

CaSO 4 = CaO + SO 3 (1. 7)

BaSO 4 = BaO + SO 3 (1. 8)

3FeS + 5O 2 = Fe 3 O 4 + 3SO 2 (1. 9)

3Fe 2 O 3 + CO = 2Fe 3 O 4 + CO 2 (1. 10)

Fe 3 O 4 + CO = 3FeO + CO 2 (1. 11)

Түзілген оксидтер СаО, FeO, Fe 3 O 4 және шикіқұрамдағы SiO 2 , Fe 2 O 3 , Fe 3 O 4 , Al 2 O 3 өзара химиялық әрекетке түсіп, жеңіл балқитын қосылыстар түзеді. Түзілетін сұйық фаза шикіқұрамның қатты түіршіктеріне сіңеді. Суыған кезде қатты кеуекті өнім - агломерат алынады.

Агломераттың құрамы әртүрлі зауыдтарда келесі шектерде болады, %: Fe жалпы . - 47 -58; FeO - 9 -17; Mn - 0, 2 - 0, 6; SiO 2 - 8 - 13; СаО - 8 -17; - Al 2 O 3 - 1, 0 - 2, 5; MgO - 1- 3; S - 0, 03- 0, 1.

Шекемтастау (окатывание) кедей темір кендерін байыту операцияларынан алынған майда теміркен концентраттарын кесектендіру үшін қолданылады. Шекемтастарды өндіру процесі екі сатыдан тұрады: 1) шикі шекемтас алу; 2) шекемтастардың беріктігін арттыру.

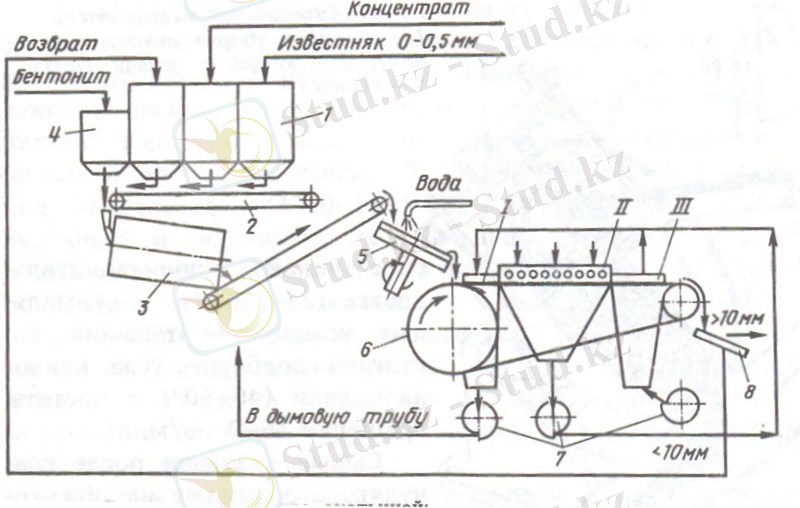

Шекемтастарды өндіру технологиясының сұлбасы 1. 6-шы суретте келтірілген.

Шикіқұрам қайтарымдыдан (жарамсыз шекемтастар), концентраттан, ал флюстелген шекемтастар алу қажет болса әктас пен байланыстырушылардан тұрады. Байланыстырғыш ретінде 0, 5-1, 5% майда балшық (бентонит) қоданылады. Шикіқұрам араластырғыш барабанда мұқият араластырғаннан кейін түйіршіктегішке түседі. Түйіршіктегіште қоспа 8 - 10 % ылғалдандырып түйіршіктендіріледі. Түйіршіктердің диаметрі 10-20 мм.

I- кептіру зонасы; II- күйдіру зонасы; III - суыту зонасы; 1- шикіқұрам компоненттеріне арналған шанаптар; 2 - шикіқұрам жинайтын конвейер; 3- араластырғыш барабан; 4 - бентонитке арналған шанап; 5 - табақты түйіршіктегіш; 6 - таспалы күйдіру машинасы; 7 - жел соқтырғыш; 8 - елек.

1. 6-шы сурет Шекмтастар өндірудің технологиялық сұлбасы.

Шекемтастау табақты түйіршіктегіштерде жүргізіледі. Табақтың диаметрі 5, 5-7, 0 м. Еңкштігі 40-60 о , айналу жылдамдығы 6-9 айн/мин.

Шикі шекемтастар түйіршіктегіштен агломерациялық машинаға ұқсас таспалы конвейерлі күйдіру машинасына түседі. Машинада түйіршіктер кезекпен кептіру, күйдіру және суыту процестерінен өтеді.

Түйіршіктер күйдіру зонасынан шығатын айналымды газдардың жылуымен кептіріледі. Кептіру зонасында 220 - 400 о С температурада ылғал толығымен кетеді. Егер ылғалдық толығымен кетпесе тотықтыру зонасына түскен ылғалды шекемтастардан су қарқынды буланып шыққанда олар бұзылады, нәтижесінде шикіқұрамның газ өткізгіштігі нашарлайды да күйдіру процесі бұзылады.

Күйдіру зонасында температура 1200 - 1350 о С газ немесе сұйық (мазут) отынды жаққаннан түзіледі. Табиғи газдың шығыны 21-45 кг шекемтастың әр тоннасына.

Шекмтастардың беріктігінің артуы көбінесе қаттыфазалық күйежентектеу арқылы жүреді. Қаттыфазалық күйежентектеу 800-900 о С температурада басталады. Бұл температурада қатты түйіршіктердің беттері жұмсарып бір-біріне пісіріледі. Сұйықфазалық күйежентектеу 1200-1350 о С температурада басталады. Бұл температураларда сұйық фазалар пайда болады да, олар қатты фазаларды дымқылдап суып қатқан кезде бір-біріне бекітеді. Шекемтастарды күйдіру процесінде түзілетін сұйық фазаның оптималды мөлшері 12-20 %.

Суыту зонасында шекемтастар колосник торы арқылы сорылған ауамен суытылады.

Суытылған шекемтастар елеуден өткізіледі. Майда фракция (< 5 мм) процестің басына жіберіледі, ал ірі фракция балқытуға түседі.

Шекемтастардың құрамы: Fe- 58 -67%; SiO 2 - 3, 3 - 12%; CaO - 0, 1 - 4, 8%; Al 2 O 3 - 0, 2 - 1, 1%; MgO - 0, 2 - 1, 1%; S - 0, 001- 0, 08%; P - 0, 007 - 0, 01%.

Шекемтастардың негіздігі (

) 0, 4-1, 25 аралығында болады.

) 0, 4-1, 25 аралығында болады.

Шекемтастардың ірілігі 5-18 мм аралығында болу керек. Майда фракцияның ( < 5 мм) мөлшері 3 %-дан аспау керек.

Агломератпен салыстырғанда шекемтастар өндірісінде майдалары аз, бірақ отынның шығыны артық. Шекемтастардың негізгі артықшылығы олардың беріктігі, бұл оларды бұзылмай алыс қашықтыққа тасымалдауға мүмкіндік береді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz