Батыс Қазақстан Құрылыс Материалдарының Корпорациясы АҚ жағдайында силикатты материалдарға арналған шикізат түрлері мен талаптарын зерттеу

МАЗМҰНЫ

КІРІСПЕ

Табиғи ресурстар мемлекет меншігіне жатады және олардың Қазақстан Республикасының экономикасы үшін маңызы зор. Табиғи ресурстарды басқару Қазақстан Республикасында мемлекеттік басқарудың жалпы тетігінің ажырамас бөлігі және маңызды құрауышы болып табылады. Жалпы мемлекеттік басқару реформасы шеңберінде табиғи ресурстарды басқарудың түбегейлі жаңа жүйесін енгізу қажет.

Табиғи ресурстар экономиканың өсуін, ауқымды сыртқы экономикалық және сыртқы саяси уағдаластықтарды қамтамасыз ету үшін Қазақстан Республикасының маңызды стратегиялық басымдығы болып табылады. Олар қазіргі және болашақ ұрпақтың игілігіне пайдаланылуы тиіс.

Табиғи ресурстарды басқару, оларды есепке алу, қорғау, жалпы мүдделерде пайдалану мемлекеттік басқаруды дамытудың жалпы бағыттарына сәйкес, сол сияқты озық халықаралық практикаларды, әлемдік және өңірлік талаптарды ескере отырып, тиімді жүзеге асырылуы тиіс.

Жұмыстың өзектілігі: Минералдық ресурстар, өз кезегінде, аса маңызды табиғи ресурстар түрі, әлемдік өнеркәсіп өндірісінің, ғаламдық тіршілікті қамтамасыз ету жүйелерінің жасампаз негізі болып табылады. Кез келген мемлекеттің, әсіресе Қазақстанның тұрақты дамуының шарттары бірнеше макроэкономикалық міндеттерді алға тартады, олардың арасында бірінші кезектегісі ұлттық резервтің негізі, ұлттық экономиканың барлық салаларының жеделдете дамуы үшін маңызды база - минералдық шикізат кешенінің жоғары әлеуетін қолдау және дамыту болып табылады.

Бүгінгі таңда, экспортталатын тау-кен металлургиялық саласының концентрат, металл түріндегі шикізат экспорты шамамен 90 %-ды құрайды. Ал машина жасау, құрылыс индустриясы және басқа да экономика салаларына арналған металл бұйымдары, керісінше, импортталады.

Табиғатты пайдалану процесін тиімді басқарудың маңызды шарты минералдық шикізат базасының озық қарқынмен өндірілуі болып табылады. Қазіргі уақытта пайдалы қазбалардың стратегиялық түрлерінің басым бөлігі бойынша өндіріс көлемдері өсімнен айтарлықтай асады. Пайдалы қазбалардың негізгі түрлері бойынша бұдан бұрын барланған кен орындарының қоры іс жүзінде таусылған. Қазақстандағы қара, түсті металлургияның минералдық шикізат базасы үшін кен орындарын игерудің тау-геологиялық жағдайының нашарлауы, кендегі негізгі пайдалы компоненттердің азаюы, олардың минералдық құрамының күрделенуі, қиын байытылатын кендер үлесінің артуы тән.

Қазақстандық минералдық шикізаттың табиғи қасиеттеріне және технологиялық ерекшеліктеріне барынша сәйкес келетін қайта өңдеудің озық және нәтижелі технологиялары қажет. Әрбір кен орны бойынша концентрат пен металға ажырату коэффициенттерінің ең төменгі мәнін көрсете отырып, пайдалы компоненттердің алынуға жататын тізбесін бекіту қажет.

Құрамындағы пайдалы компоненттерді өндіру көлемінің жүйелі түрде қысқартылуын және оларды пайдаланудың толықтығы мен кешенділігін арттыруды көздейтін минералдық ресурстарды басқарудың түбегейлі жаңа жүйесін белсенді түрде енгізу қажет.

Жұмыстың мақсаты: «Батыс Қазақстан құрылыс материалдарының корпорациясы» АҚ жағдайында өндірілетін силикатты матераиалдарды даярлау үшін қоладанылатын шикізат түрлері мен оларға қойылатын талаптары мен жағдайын қарастыру.

Жұмыстың негізгі міндеттері:

- зерттеу жұмысы бойынша әдебиетке шолуды талдау;

- «Батыс Қазақстан құрылыс материалдарының корпорациясы» АҚ жағдайында өндірілетін құрылыс материалдарына сипаттама жасау;

- құрылыста пайдаланылатын шикізат түрлеріне сипаттама беру;

- шикізат түрлеріне сынақ жүргізіп, талаптарға сәйкестігін анықтау.

Зерттеу нысаны: құрылыста материалдары өндірісінде пайдаланылатын шикізат түрлері (саз, әк)

Зерттеу базасы: «Батыс Қазақстан құрылыс материалдарының корпорациясы» АҚ

1 ӘДЕБИЕТКЕ ШОЛУ

1. 1 «Батыс Қазақстан Құрылыс Материалдарының Корпорациясы» АҚ тарихы мен сипаттамасы

«Батыс Қазақстан Құрылыс материалдары корпорациясы» АҚ Батыс Қазақстандағы ірі өндірушілердің бірі болып табылады және көп жылғы тарих ішінде өзін сенімді серіктес ретінде көрсетті.

Компания тек құрылыс материалдарын сату ғана емес, сонымен қатар ілеспе қызметтер кешенін көрсету мүмкіндігі бар: авто-, және темір жол көлігімен жеткізу, тапсырыс бойынша құрылыс, үлестік қатысу және т. б.

АҚ «Батыс Қазақстан Құрылыс Материалдарының Корпорациясы» қырық жылдан астам тарихы бар «Батыс Қазақстан Құрылыс материалдары корпорациясы» акционерлік қоғамы құрылыста пайдаланылатын материалдарды (силикат кірпіші, әк, құрғақ құрылыс қоспалары және т. б. ) шығаруға маманданған Қазақстанның батыс өңірінің көне кәсіпорны болып табылады.

Батыс Қазақстан облысы Орал қаласының әкімшілік орталығы маңында бор мен кварц құмының бай қоры құрылыс материалдары индустриясын дамыту үшін қолайлы алғышарттар жасады. Құрылыс материалдарына сұраныстың артуын ескере отырып, 1967 жылы Орал қабырғалық материалдардың өндірістік бірлестігі құрылды. Тоқсаныншы жылдары өмір сүру мақсатында кәсіпорын үш дербес өндірістік фирмаға бөлінді. Өтпелі кезеңнің қиындықтарына қарамастан, өндіріс тоқтап қалған жоқ, өндірістік база мен еңбек ұжымының негізін сақтап қалу мүмкін болды.

2005 жылдың соңында жоғарыда аталған үш құрылыс компаниясы - «Силикат» ЖШС, «Орал силикат кірпіш зауыты» ААҚ және «Орал әктас зауыты» ААҚ біріктіріліп, өндірісті техникалық қайта жарақтандыру мен дамытудың өзекті міндеттерін шешу үшін «Батыс Қазақстан Құрылыс материалдары корпорациясы» акционерлік қоғамын құрды. Күш - жігер мен ресурстарды шоғырландыра отырып, «БҚКМК» ақ 2005 жылдың желтоқсанында мемлекеттік даму институты-»Қазақстанның инвестициялық қоры» АҚ («ҚИҚ» АҚ) «әкті және силикат кірпішін өндіру көлемін кеңейту және Батыс Қазақстан облысының құрылыс материалдарын шығару бойынша жаңа өндірістер құру»инвестициялық жобасын бірлесіп іске асыру туралы шартқа қол қойды.

«Орал қаласында өнімділігі жылына 45 мың тонна болатын айналмалы пеште әк өндіретін зауытты қайта жаңарту» (2007 жылғы қарашада пайдалануға берілді) ;

«Орал қаласында өнімділігі жылына 15 мың тонна құрғақ құрылыс қоспаларын өндіру зауытын салу» (2007 жылғы қарашада пайдалануға берілді) ;

«Жылына 30 млн. дана силикат кірпіш өндіретін» Lasco Umformtechnik GmbH» неміс фирмасының KSP-801 баспағын орнатумен № 1 цехта үшінші баспақ желісін қайта құру « (2008 жылдың қараша айында іске қосылды) .

2008 жылдың соңында силикатты қаптау кірпішін (өндіріс - Германия) дайындау жөніндегі Автоматты Пресстік желіні іске қосу зауыттың жалпы өндірістік қуатын жылына 100 млн. данаға дейін жеткізуге, шығарылатын өнімнің ассортиментін кеңейтуге мүмкіндік берді, ал әк зауытын қайта жаңарту оның өнімділігін арттыруға ғана емес, шығарылатын әк сапасын арттыруға мүмкіндік берді. Бұл бізге Қазақстан мен Ресейдің басқа өңірлерінен әк жеткізуден толық бас тартып қана қоймай, сонымен қатар Қазақстанның басқа өңірлеріне өнім жеткізуді өзі бастауға мүмкіндік берді. Қазіргі уақытта біз «КазнЭкс» корпорациясымен («Самұрық-Қазына» ҰӘҚ еншілес фирмасы) бірлесіп таяу және алыс шетелдердегі нарықтарға маркетингтік зерттеулер жүргізуде.

Құрғақ құрылыс қоспаларын өндіру жөніндегі зауыт (2007 жылғы қарашадан бастап) ұзақ уақыт жұмыс істеу кезеңінде (шпатлевкалар мен плиткалық желімдердің 4 түрін өндіріске енгізді.

Қазіргі уақытта әр түрлі мақсаттағы плиткалық желімдердің жаңа 10 атауын, сылақтың 8 атауын және декоративтік-әрлеу қоспаларының 5 атауын әзірлеу аяқталды. Ұсынылған ассортимент құрылыс қоспаларына облыстың өсіп келе жатқан қажеттіліктерін толық қанағаттандыруға мүмкіндік береді.

Шығарылатын өнімнің номенклатурасы:

Силикатты кірпіштің түрлері:

әк құрылысқа арналған, ұнтақ түрлері:

құрғақ құрылыс қоспалары:

«БҚКСМ» АҚ шығаратын барлық өнім сертификатталған, ИСО 9001-2001 стандартының талаптарына сәйкес келеді, сәулет, қала құрылысы және құрылыс қызметі саласындағы жұмыстарға (қызметтерге) мемлекеттік лицензиясы бар. Кәсіпорын облыстың силикатты кірпіш пен әктің қажеттілігін толығымен жабады, өнімнің бір бөлігі республиканың көршілес облыстарына жеткізіледі.

Сурет 1-«Батыс Қазақстан Құрылыс Материалдарының Корпорациясы» АҚ

1. 2 Шикізат және оның технологиялық сипаттамасы

Құм. Силикатты кірпіштің негізгі компоненті құм, (салмағы бойынша 85 - 90%) болып табылады, сондықтан силикат кірпіш зауыттары, әдетте, құм кен орындары және құмды карьерлер кәсіпорындарына жақын орналастырады. құмның құрамы мен қасиеттері көбінесе силикатты кірпіш технологияның сипаты мен ерекшеліктерін анықтайды.

Құм - көлемі 0, 1 - 5 мм әр түрлі минералды құрамды дәндерінің қопсыған жинағы. Құм екі топқа бөлінеді-табиғи және жасанды. Соңғылары, өз кезегінде, тау жыныстарын ұсақтау кезінде (кенді байытудан қалған қалдықтар, қиыршық тасты және т. б. ), отынды жағудан алынған ұсақталған қалдықтар және отын қалдықтарына (домна және ватержакет шлактарының құмдары құмдары) бөлінеді.

Тағайындау бойынша оларды бетон және темір-бетон бұйымдарын, қалау және сылақ ерітінділерін және силикатты кірпішке арналған құмдарға бөлуге болады.

Құм түйіршіктері бетінің пішіні мен сипаты.

Бұл факторлар силикат қоспасының қалыптылығы үшін және шикізат беріктігі үлкен маңызға ие, сондай-ақ құмның бетінде автоклавты өңдеу кезінде жүретін әкпен реакциясының жылдамдығына әсер етеді. В. П. Батурин, И. А. Преображенский және Твенхофелл бойынша, құм түйіршіктерінің оралуы (шар тәріздіге жақын), жартылай оралған (неғұрлым иірілген сұлбасы) ; жартыбұрышты (қате кескінін, өткір қырлы және бұрыштары өткір емес), бұрышты (қабырғалары мен бұрыштары өткір) болуы мүмкін. Құмның беті тегіс, ажыратылған және регенерацияланған болуы мүмкін.

Құмдардың гранулометриясы. Силикатты кірпіш өндірісінде құм гранулометриясы маңызды рөл атқарады, өйткені ол шешуші дәрежеде силикатты қоспалардан шикі заттың пішінін анықтайды.

Силикатты кірпіштің сапасы мен өндіру технологиясы шикізаттың физикалық-химиялық сипаттамасына байланысты болады. Кейбір көрсеткіштерінен кішкене ағаттық кететін болса, өнімнің параметрлеріне әсері болады. Сондықтан шикізаттың химиялық, минерологиялық және ұнтақтық дәрежесін дұрыс анықтап, кірпіш тығыздығы мен беріктігіне әсер ететін автоклавты өңдеу мен қалыптауға оптимальды жағдай жасауымыз керек.

Қазақстан территориясында силикатты кірпіш өндіруге қажетті минералды шикізаттың барлық түрі бар.

Силикатты кірпіштің негізгі шикізаты құм болып табылады. Сондықтан силикатты кірпіш өндіретін кірпіш заводын құм карьерлерінің жанына орналастырады, кейде карьер кәсіпкерлік құрамына кіреді.

Силикатты кірпіштің физика-механикалық және эксплуатациялық қасиеттері осы құмның құрамы мен қасиетіне байланысты болады.

Силикатты кірпіш өндірісінде қолданылатын құмдар МЕМСТ 21-1-80 «Песок для проиводства силикатного кирпича и изделий из автоклавных бетонов» арнайы талаптарына сәйкес болады. Бұл стандартта құмның құрамындағы кварц, сілті және майдадисперсті түйіршіктер мөлшеріне талаптар көрсетілген. Құмда кварц мөлшері 50%-дан төмен болмауы керек, сілтілер Na 2 O бойынша есептегенде - 3, 6%-дан аспауы керек, 0, 05 мм-ден майда түйіршіктер мөлшері (шаңды, сазды) - 20%-дан аспауы керек. Күкіртті және күкірт қышқылды қосылыстар мөлшері SO 3 бойынша есептегенде 2%-дан аспауы керек, слюда - 0, 5%-дан аспауы керек. .

Құмның келесі түрлері бар:

1. Таулы және қыратты, құм түйіршіктері үшкір бұрышты формалы, қатпарлы бетті болып келеді. Бұл құмға әкпен жақсы ұстасуына ықпал жасайды.

2. Өзендік және көлдік, құм түйіршіктері тегіс бетті болып келеді.

Құм түйіршіктерінің өлшемі бойынша келесі құм түрлері бар (мм) :

Ірі түйіршікті………. 2…2, 5;

Орташа түйіршікті………. 1…1, 6;

Майда түйіршікті 0, 6 . . . 0, 2;

Өте майда түйіршікті…… 0, 2 . . . 0, 02.

Құмды 3 саты бойынша сынайды:

аналитикалық зерттеу, химиялық, механикалық және петрографиялық анализдер, құмның жалпы сипаттамасы жасалады;

үлгілер бойынша лабораториялық, технологиялық сынақ, құмның жарамдылығы тексеріледі;

жартылай заводтық сынақ, натуральді өлшемді кірпіш дайындалады;

Жартылай заводтық сынақ кезінде лабораториялық нәтижелерді тексеріп нақтылайды. Кірпіш маркасын анықтайды.

Құм мен әк МЕМСТ 24297-88 бойынша тексеруден өтеді.

1000 дана кірпішке негізінен 2, 4 м³ құм жұмсалады, бұл барлық шикізатты қоспаның 85%-ы болады.

Құмды өндіріске дайындау тізбекті операциялардан тұрады:

- құмды қабылдау бункеріне тиеу;

- әртүрлі түйіршікті құмды шихталау;

- құмды қоқыстардан тазалау;

- қоспаларды енгізу.

Әк.

Силикатты кірпіш өндірісінде МЕМСТ 9179-79В талаптарына сәйкес келетін кальцийлі ауа әгін пайдаланады.

Ауа әгіндегі негізгі оксид (СаО, MgO) түріне қарай кальцийлі (СаО<5%), магнезиялды (MgO < 20%), доломитті (MgO<40%) болып бөлінеді.

Фракциялық құрамына байланысты түйіршікті және ұнтақты болып бөлінеді. Ұнтақты әкті түйіршікті әкті ұнтақтау немесе сөндіру арқылы алады.

Әк өндірісі.

Әкті дайындауда шахталы, айналмалы пештерді қолданады. Шахталы пештер үлесіне Қазақстанда шығарылатын 80% тиесілі. Бұл конструкцияның және эксплуатацияның қарапайымдылығымен түсіндіріледі.

Ауа әгінің өндірісі көмірқышқылды кальций мөлшері жоғары карбонатты тау жыныстарын (56% СаО, 44% СО 2 ) күйдіруге негізделген. Тағы бұдан басқа көмірқышқылды магний, сазды заттар, кварц, темір оксиді көп кездеседі. Карбонатты жыныстар МЕМСТ 21-27 талаптарын қанағаттандыру керек және тұтынушыға 5-20, 20-40, 40-80, 80-120, 120-180 мм фракцияларымен жеткізілуі керек.

Әк тасты күйдіру декарбонизациялануы және СаСО 3 = СаО + СО 2 ↑ реакциясы бойынша оның СаО-ға айналу процесі жүреді;

Шахталы және айналмалы пештерде әктерді 1000-1200 °С температурада күйдіреді.

Ауа әгін доломиттерден дайындауда 750-900 °С температурада күйдіріп, пайда болған доломитті әкті ұнтақтайды, себебі қалған кальций карбонаты сөнбейді.

Әкті сумен сөндіріп ұнтақтауға болады. Кальций оксиді мен су әрекеттескенде кальций мен магний оксидтерінің гидратациялануы жүреді:

СаО + Н 2 О = Са(ОН) 2 ; МgО + Н 2 О = Мg(ОН) 2

Әктің гидратациялануы экзотермиялық процесс: 1 кг сөндірілмеген әкке 1160·10 3 Дж жылу мөлшері. Бұл қайтымды реакция, себебі СаО мен Н 2 О-ға Са(ОН) 2 , бұл 547 °С температурада тез жүреді. Қайтымды реакцияны алдын алу үшін ылғалдың көп болуы және өте жоғары емес температура болуы керек.

1. 3 Технологиялық схеманың сипаттамасы

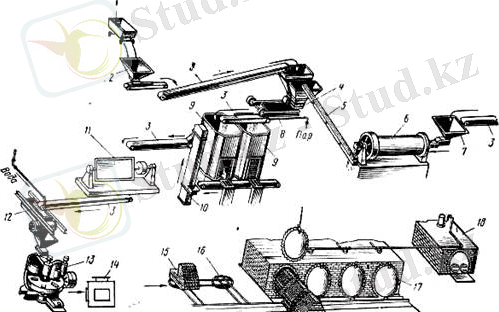

Шикізатты араласпаны схема бойынша дайындаудың ерекшелігі смесительдегі 8 әк пен құмның араласпасын ленталы транспортермен силостарға 9 береді, онда ол белгіленген уақыт ұсталады. Осылайша, әктің гидратталып, кальций тотығының гидратына айналатын әктің сөну реакциясы жүреді.

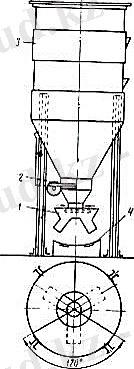

Сурет 2- Шикізатты дайындаудың технологиялық схемасы

Силосты әдіспен шикізатты араласпаны дайындау мен силикатты кірпішті өндіру: 1 - құм жеткізуші вагонетка, 2 - құмға арналған бункер, 3 - ленталы транспортерлер, 4 - дозаторы бар ұнталған әкке арналған бункер, 5 - әк жеткізуші шнек, 6 - шарлы диірмен, 7 - әкті ұнтауға арналған бункер, 8 - смеситель, 9 - силостар, 10 - элеватор, 11, 12 - араластырғыштар, 13 - пресс, 14 - автомат-укладчик, 15 - шикізаты бар вагонетка, 16 - бұрғыш круг, 17 - автоклавтар, 18 - булы камера.

Силостық әдістің барабанды әдіске қарағанда артықшылығы тиімді әрі үнемді болып келеді. Сонымен қатар силостық әдістің технологиясы барабанды әдіске қарағанда өте қарапайым. Дайындалған әк пен құм үзілместен, берілген арақатынаста, бір валды араластырғышқа қоректендіргіштермен беріледі де ылғалданады. Араласқан және ылғалданған масса силостарға тасымалданады. Ол онда 4 сағаттан 10 сағат көлемінде ұсталады. Бұл процесс кезінде әктің сөну процесі де жүреді.

Силос - темірбетон мен парақша болаттан тұратын цилиндрлік ыдыс. Биіктігі 8 - 10 м, диаметрі 3, 5 - 4 м . Силостың төменгі бөлігі конусты формада болады. Силостан 9 араласпа ленталы транспортерге 3 тарелкалық формадағы қоректендіргіш арқылы түсіріледі. Бұл процесс кезінде шаң көп бөлінеді. Силостан араласпаны жақсы түсіру үшін араласпаның ылғалдылығы аз мөлшерде болу қажет. Қаралып отырған зауыттың тәжірибесінен, араласпалар массасы бойынша ылғалдылық мөлшері 2 - 3% болғанда жақсы түсіріледі. Силосты әдісте барабанды әдіске қарағанда шаң бөліну жоғары.

Сурет 3 - Шикізатты араласпаны сөндіруге арналған силос:

1 - тарелкалы қоректендіргіш, 2 - шибер, 3 - силос, 4 - ленталы транспортер.

Шикізатты араласпа силосқа жабысып қатқан кезінде, келесі әдістерді қолданады: қалақтары бар бұзғыш автоматты құрылғы орналастырады; силостың конусты бөлігінің екі жағынан жоғары қысыммен ауа береді.

Шикізатты араласпаның қатқанын анықтап қатпаны бұзатын автоматты құрылғы датчик пен қатпаларды бұзатын орындаушы механизмнен тұрады. Орындаушы механизм вибратор немесе резиналы диафрагма болуы мүмкін. Датчик резиналы дисктен, диафрагмадан және ИП-1М типті микроқосқыштан/микроажыратқыштан тұрады.

Силостан шикізатты араласпа жабыспай түскенде, диафрагма дискасы қысыммен майысып, микроқосқыштың стерженін басып, электр тізбегін ажыратады. Егер шикізатты араласпа жабысып қалса, диафрагмаға түскен қысым азайып, қалпына келгенде, микроқосқыштың стерженінен босап, электр тізбегін қосады. Электр тізбегі қатпаны қиратқышқа немесе вибраторға электр тоғын жібереді, қатпа босап силостан түскен кезде қысым пайда болып, электр тізбегі ажыратылып вибратор жұмысын тоқтатады.

Бункердегі немесе силостағы қатпаны бұзу үшін қатпа түзілуі мүмкін жерлерге үш диафрагма орналастырады.

Қазіргі кезде силикатты кірпіш өндіретін завод құрылысын жоспарлағанда үздіксіз жұмыс жасайтын силостар орналастырады.

Үздіксіз жұмыс жасайтын силостар көмегімен силикатты кірпіштерді дайындау технологиясы кезеңмен жұмыс жасайтын силостарға қарағанда артықшылығы:

- өндіріс үздіксіз схемамен ұйымдастырылады;

- силостардың жалпы сыйымдылығы азаяды;

- транспортерлердің жалпы ұзындығы қысқарады;

- силостарды басқару қарапайым болады.

Осы технологяилық схема бойынша кез келген прессте түсті кірпіш шығаруға болады.

Компоненттерді дозалау.

Шикізатты араласпаның (силикатты массаның) шартты сапасын алау үшін, оларды дұрыс дозалау керек. Силикатты массадағы әктің дозасын оның құрамындағы әктің мөлшерімен емес, қатаю процесіне қатысатын оның белсенді бөлігінің (кальций тотығы) көлемімен анықтайды. Сол себепті, әктің нормасын ең алдымен оның белсенділігіне байланысты есептейді.

Әр зауытта, негізінде тәжірибелі жағдайда есептейді. Белсенді әктің силикатты массадағы ораташа құрамы 6 - 8%. Жаңа күйдірілген әкті пайдалану кезінде егер, құрамында артық заттар мен тастардың күйдірілмегені көп болса, әктің күйдірілмеген құрамы көп болады. Сонымен қатар, әк ауада ұзақ сақталса, оның қоспадағы нормасын көбейту қажет. Силикаттың құрамында артық және жетіспейтін әк жағымсыз нәтижелерге алып келеді: әктің жетіспеушілігі кірпіштің беріктігін азайтады, көп болған жағдайда құнын көбейтеді, бірақ сапасына жағымды әсер бермейді.

Әктің белсенділігі өндірісте, жиі өзгереді. Сол себепті, белгіленген белсенділікпен массаны алу үшін оның құрамындағы әктің мөлшерін өзгертіп отыру керек. Берілген заводта белсенділігі 70 - 85% әк қолданылады.

Құмның қажетті мөлшері көлем бойынша, ал әк бункерлік салмақ өлшегіш арқылы есептеледі.

Әк пен құмнан басқа силикатты массаның негізгі құрамына су да кіреді. Ол әктің толықтай сөнуіне қажет. Су сонымен қатар, массаға сығуға қажетті иілімділік береді және силикатты кірпішті булау кезінде химиялық реакцияның ағып өтуіне жақсы жағдай жасайды.

Су мөлшері нормаға сай болуы керек. Судың аз болуынан әк толық сөнбейді, артық болса силикатты массаның рұқсат етілген ылғалдылығынан артық болады.

Ылғал аздап құммен бірге келеді. Карьерлік құмның ылғалдылығы климаттық жағдайға байланысты болады. Силикатты массаның ылғалдылығын қажет шамаға дейін жоғарлату үшін керек су мөлшерін құмның карьерлік ылғалдылығына байланысты алдын-ала есептеуге болады.

Барлық құрамдық компоненттердің дұрыс мөлшерлеу үшін арнайы дозалаушы компоненттер қолданылады. Белгіленген сападағы силикатты массаны дайындау силикатты кірпіш өндірісінінің технологиялық процессіндегі маңызды операциялардың бірі болғандықтан, оның қасиетін лабораторияда жиі бақылап (тексеріп) отырады.

Әктің сөну жылдамдығын ауысым кезінде кемінде екі рет анықтау керек. Егер әктің сөну уақыты ұзарып кетсе, силикатты массаны дайындау циклын да ұзарту керек.

Әутің белсенділігін (СаО+МgО мөлшерін) де ауысым кезінде кемінде екі рет тексеру керек және нормаға сай силикатты масса алу үшін әк дозасын белсенділігіне байланысты өзгерітіп отыру керек.

Силикатты массаның белсенділігі мен ылғалдылығын әрбір 1-1, 5 сағат сайын тексеріп отыру керек. Егер нормадан ауытқу болса әк пен судың дозасын өзгерту керек.

Силикатты массаны дайындау.

Силостың жұмысы келесі жағдайда өтеді. Силостың іші қоршаулармен үш секцияға бөлінген. Масса 2, 5 сағаттың ішінде бір секцияға төгіледі. Дәл осындай уақыт секцияны тазартуға кетеді. Силостың толықтай толтырылу уақытында, төменгі беті жатып үлгереді. Сонан соң секция 2, 5 сағат ұсталып тұрады, содан кейін босатады. Осылайша, төменгі беті 5 сағат көлемінде сөнеді. Силостардың босатылуы төменгі жағында болатын болғандықтан, ал босату уақытының аралығы 2, 5 сағат болғандықтан, қалған беттері де 5 сағат көлемінде ұсталады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz