Хлороформ-бензол бинарлы қоспасын бөлуге арналған өнімділігі 9000 кг/сағ насадкалы ректификациялық қондырғыны жобалау

КІРІСПЕ

Тақырыптың өзектілігі: Қазіргі таңда көптеген таза қосылыстарға сұраныстың көбеюіне байланысты ректификация процесі кең қолданыс тапқан процестердің бірі.

Ректификация процесі өндірісте кеңінен қолданылады. Бұл процесс көпшілігіне мұнай фракцияларын бөлуге, таза ерткіштермен әр түрлі қосылыстар алуда қолданады. Сондай-ақ соңғы жылдары ректификация процесі таза металдармен жартылай өткізгіш материалдар өндірісінде кең қолданыс табылды. Сонымен қатар химиялық технологияда сұйық қоспалардың бір текті ажырау әдісі кеңінен таралған. Ұшқыш компонентердің негізі әр түрлі сұйықтықтардың құрамынан және буға айналуына байланысты. Еріткіштік қасиетіне байланысты компоненттер: екі қоспалы компонент негізінде бинарлы деп атайды. Ал құрамында екі немесе оданда көп қоспасы бар компонентті көп қоспалы деп атайды. Бинарлы қоспаны құрамы еритін, жай еритін және ерімейтін сұйықтықтардын тұрады. Яғни, екі қоспалы компоненттен тұратын қоспаларды қарастырсақ қайнау температурасы төмен компонентті қоспаны, төмен температурада қайнайтын немесе жеңіл ұшатын қоспа деп, ал жоғары температурада қайнайтын компонентті жоғары температурада қайнайтын немесе ауыр ұшатын қоспа деп атаймыз. Қоспалардың таза компоненттерге булану және конденсациялану процесі арқылы бөлінуін ректификация деп атайды. Ректификация процесі сұйықтық пен будың қарама-қарсы өтуіне байланысты, сонымен қатар бу колоннамен жоғары қарай көтеріле отырып сұйықтықпен жанасып және үздіксіз төмен температурада қайнайтын компонентпен, ал сұйықтық жоғары температурада қайнатын қоспамен әрекеттеседі. Конденсерленген булар колоннаның жоғарғы жағынан шығады, яғни негізінен төмен температурада қайнайтын компоненттерді дистилят деп атайды. Ал колоннаның төменгі жағынан шыққан сұйықтықты кубтық қалдық деп атайды. Бұл құрамы жағынан таза жоғары температурада қайнайтын компонент.

Жұмыстың мақсаты: Хлороформ-бензол қышқылы бинарлы қоспасын бөлуге арналған өнімділігі 2, 5·3600 кг⁄сағ насадкалы ректификациялық қондырғыны жобалау.

Қойылған мақсатқа жету үшін келесі міндеттерді орындау қажет:

- ректификация процесінің теориялық негіздерін зерделеу және негізгі құрылғы мен қондырғының технологиялық сұлбасын меңгеру;

- негізгі аппараттың жұмыс жасау принципімен танысып, материалдық, жылулық балансын есептеп, технологиялық есептеме жүргізу;

- аппараттың гидравликалық есептемесі мен қосымша құрылғының есептемесін жүргізіп, қарастырылған, зерттелінген тақырыпқа ізденіс нәтижесіне сай қорытынды жасау.

1. Әдеби шолу

1. 1 Ректификация процесінің теориялық негіздері

Сұйық қоспаны бөлу үшін көбіне айдауды қолданады. Айдау процесі ежелден белгілі. Ол крахмал мен қантты материалдарды ашыту арқылы этил спиртін алғанда, орта ғасырларда кең қолданылған.

Қазіргі кезде айдау мен ректификация химиялық технологияда кең таралып, әр түрлі таза өнімдер алуда және сұйылтылғаннан кейін газ қоспасын бөлуде қолданылады.

Сұйық қоспаны айдау қоспа құрамындағы құрастырушылардың қайнау температураларының ерекшеліктеріне негізделеді. Осылайша екі құрастырушыдан тұратын қоспаны қарастырсақ, қайнау температурасы төмен құрастырушы бірінші болып буға айналып, ал қайнау температурасы анағұрлым жоғары құрастырушы сұйық күйінде қалады.

Сұйықтықты айдау келесі тәсілдермен жүзеге асады:

1. жартылай буландыру - конденсатты бөліп алуға негізделген сұйықтықтың жартылай булануы мен алынатын будың конденсациясы;

2. жартылай конденсация - конденсатты бөліп алуға негізделген айдалатын қоспаның буының жартылай конденсациясы.

Бұл екі әдістің әрқайсысын бөлек қолданса таза өнім алынбайды.

Сұйықтықты айдауды екі топқа бөлуге болады:

1. қарапайым айдау

2. ректификация.

Қарапайым айдау жартылай буландыру мен түзілген будың конденсациясын бір рет қолдану арқылы жүзеге асады. Ал қоспаны толық бөлу үшін аталған тәсілдерді бір мезгілде бірнеше рет қайталау қажет. Осылайша бір мезгілде бірнеше рет буландыру мен конденсацияны қайталап сұйық қоспаны бөлу әдісін ректификация деп атайды.

Ректификация процесін атмосфералық қысымда, сонымен қатар төменгі және жоғарғы қысымда да жүргізеді. Қайнау температурасы жоғары қоспаларды бөлуді вакуумда, қысымы төмен газ тәрізді қоспаларды бөлу үшін жоғары қысымды қолданады. Ал қайнау температурасы 30°С-тан 150°С-қа дейінгі қоспаларды атмосфералық қысымда айдайды.

Ректификация процесі қарама - қарсы ағынды колонналы аппараттарда жүзеге асады: айдалатын сұйықтыққа төменнен жоғары қарай бу беріледі, ал буға қарсы колоннаның жоғарғы бөлігінен төменге қарай ағады. Сұйық және бу фазалары арасында массаалмасу жүзеге асып, нәтижесінде колонна бойымен қозғалысына сәйкес бу оңай ұшқыш құрастырушымен, ал сұйықтық ұшқыштығы аз құрастырушымен байытылады. Соңында бу салыстырмалы тазартылған оңай ұшқыш құрастырушы ретінде колоннаның жоғарғы бөлігінен шығып, конденсация нәтижесінде дайын өнім - дистиллят түзеді, ал колоннаның төменгі жағынан салыстырмалы түрде таза, ұшқыштығы аз - кубтық қалдық деп аталатын құрастырушы бөлінеді.

Колоннаны бүркуге арналған сұйықтық флегма деп аталады және оны колоннаның жоғарғы бөлігінде орналасқан арнайы конденсатор - дефлегматорда будың конденсациясы арқылы алады. Бу түзілу үшін колоннаның төменгі жағын жылан тәрізді немесе құбырлы арнайы қодырғымен жабдықтап, қажетті мөлшерде жылу береді, көбіне жылу көзі ретінде су буы қолданады.

Сұйық қоспа құрастырушыларының таза дистиллят пен кубтық қалдыққа бөліну дәрежесі фазалық әрекеттесу бетінің қаншалықты дамуына, флегма мөлшері мен аппараттың құрылымдық рәсімделуіне байланысты.

Ректификациялық колоннаның эксплуатациясы

Жұмыс жасап тұрған ретификациялық колоннаның табақша саны мен насадка биіктігі - ең негізгі көрсеткіші. Ректификация процесінде құрастырушылардың қажетті дәрежеде бөлінуінің негізгі шарттары: колонна кубына қажетті мөлшерде жылудың берілуі, колоннаны бүркуге арналған флегманың қажетті мөлшерде берілуі. Бұл екі шарт бір-бірімен тығыз байланысты. Кубқа жылу мен флегманың берілуін реттей отырып колонна жұмысын реттеуге болады.

Әдетте, құрастырушылардың бөліну дәрежесі колоннаның төменгі және жоғарғы бөліктеріндегі температурамен қадағаланады. Колоннаның төменгі бөлігіндегі температура қалдықтың қайнау температурасымен, ал жоғарғы бөлігі - дистиляттың қайнау температурасымен сай келуі тиіс.

Егер қайнау температурасы жоғары құрастырушы мөлшері дистиллятта көп болса, колоннаға флегманың берілуін көбейту керек. Алайда бұл жағдайда кубқа берілетін жылу жеткіліксіз болады, кубтағы артық флегма буланбай қалдыққа өтіп, құрамын қайнау температурасы төмен құрастырушымен байытады. Сондықтан флегманың берілуін көбейткенде колоннаның төменгі бөлігінде температура нормадан төмендеп кетпеу үшін жылу беруді де көбейту керек.

Флегманың берілуі дистиллят өлшемінің өзгеруімен қадағаланады: жартылай конденсация кезінде дефлегматорға берілетін су мөлшерін қадағалау арқылы, ал толық конденсация кезінде отборының сызығында вентиль көмегімен кубқа берілетін жылу қыздырғыш будың берілу өзгерісімен қадағаланады.

Ректификациялық процестерді реттеу берілген қоспаның құрамы мен мөлшері арқылы да жүзеге асады. Қоспа мөлшерін өзгерткен кезде қондырғының өнімділігі өзгереді де, сәйкесінше, кубқа берілетін жылу мен флегманың мөлшері реттеледі. Егер қоспадағы қайнау температурасы төмен құрастырушының мөлшері азайса, оның дистиллят мөлшері де азаяды, сәйкесінше колоннаның жоғарғы бөлігіндегі температура көбейеді.

Қалдық отборы, әдетте, кубтағы сұйық деңгейін тұрақты ұстау арқылы реттеледі. Егер қоспа берілуі көбейіп немесе оның құрамындағы қайнау температурасы жоғары құрастырушы көбейетін болса, кубтағы сұйық деңгейі көбейеді, сәйкесінше қалдық отборы көбейюі керек.

Үздіксіз әрекетті колоннада автоматты реттеуді қолданған жөн. Бұл жағдайда процесті реттеу келесі сызбамен жүзеге асады:

дистиллят отборы колоннаның жоғарғы бөлігіндегі температура реттегішпен басқарылады;

будың берілуі колоннаның төменгі бөлігіндегі температура реттегішпен басқарылады;

қалдық отборы кубтағы сұйықтық деңгейінің реттегішімен басқарылады.

Мерзімді әрекетті ректификация кезінде процесті реттеу дистиллят құрамы өзгермейтіндей етіп, флегма санын көбейту жолымен реттеледі.

Бұл кезде процесс жүруі барысында айдау жылдамдығы төмендейді, яғни алынатын дистиллят мөлшері азаяды.

1. 2. Негізгі құрылғы мен қондырғының технологиялық сұлбасын таңдау және салыстырмалы сипаттамасы

Ректификация (латының rectificafio деген сөзінен шыққан - түзету, тегістеу деген мағынаны білдіреді) сұйықты буландыру және будың көлденең - сәулесінің көмегімен қайнау температураларында айырмашылығы бар сұйықтар қоспасын аса таза компонеттерге бөлу процесі болып табылады. Ректификацияның дистиляция негізі ерекшелігі, мұнда цикилді блокті булану нәтижесінде конденсация тек сұйықтар қоспасының алғашқы бөлінуі кезінде болады.

Ректификация процесі құрылысы әр түрлі колонналы аппараттарда жүзеге асырылады. Фазалар бетін жанастыру түріне байланысты бұл аппараттар екі үлкен топқа бөлінеді:

- фазалар бетінің жанасуы бу және сұйық ағындар арқылы жүзеге асатын аппараттар. Бұл топқа әр түрлі табақшалы барботажды (табақшалы) колонналар жатады;

- фазалар бетінің жанасуы сұйықтың арнайы насадка бетімен ағуы арқылы жүзеге асатын аппараттар. Бұл аппараттарға насадкалы колонналар жатады. Сондай-ақ вакуумды ректификацияда пленкалы және роторлы колонналар қолданылады.

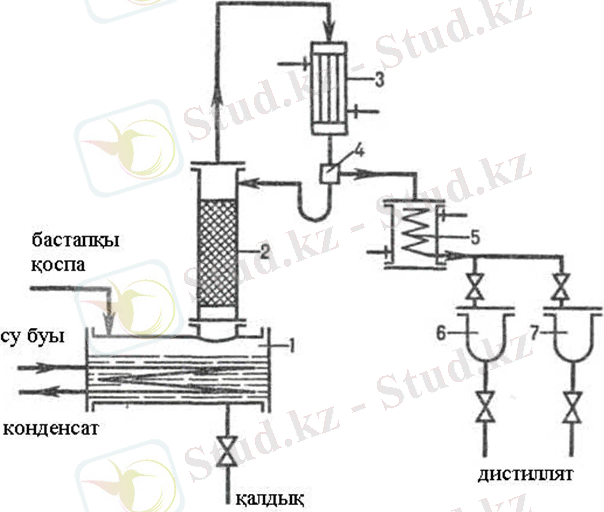

Мерзімді әрекетті қондырғылар (1-сурет) .

Бастапқы қоспа кубқа (1) құйылады. Кубтың ішіне ирек құбыр орнатады. Ирек құбыр арқылы арқылы ысытатын бу беріліп, қоспа қайнау темперетурасына дейін ысытылады. Кубта пайда болған бу колоннаның (2) төменгі жағына беріледі. Колонна ішіне табақшалар немесе насадкалар орнатылады. Колоннаның жоғары жағына флегма беріледі. Сонымен колоннада бу және сұйық фазалар арасында масса алмасу процесі өтеді. Будағы жоғары температурада қайнатын құрастырушы /ЖҚ/ конденсацияланады, бұл кездегі бөлінген жылу флегмадағы төменгі температурада қайнайтын құрастырушының (ТҚ) булануына жұмсалады.

Бу колонна бойынша жоғары көтерілген бұл процесс көп рет қайталанады. Осының нәтижесінде көтерілген бу ТҚ-мен байытылып, дефлегматорда (3) конденсацияланады. Дефлегматордан шыққан сұйық екі бөлікке бөлінеді: бір бөлігі - флегма деп аталады, ол колоннаға қайта беріледі, ал екінші бөлігі - дистилят суытқыш (4) арқылы жинағышқа беріледі. Флегма төмен қарай ағып сифон арқылы кубқа беріледі. Сонымен ректификация нәтижесінде қоспа құрастырушыларға толық ажыратылады: ТҚ дистиллят (өнім) түрінде жинағышқа жиналады, ЖҚ кубтық қалдық түрінде кубта қалады.

Кубтық қалдықтың концентрациясында процесс тоқтатылады да, қалдық кубтан шығарылады. Қалдықтың қажетті концентрациясын оның қайнау температурасымен анықтайды. Мерзімді әрекетті ректификацияда концентрация уақыт бойынша өзгереді. Сондықтан, алынатын өнімнің концентрациясы тұрақты болу үшін процесті флегма санын өзгерту арқылы өткізеді. Егер флегма саны тұрақты болса, онда өнімнің концентрациясы біртіндеп азаяды. Мұның барлығы мерзімді процесті басқарудың және есептеудің қиындығына әкеліп соғады.

1-ысытқыш; 2-ректификациялық колонна; 3-дефлегматор; 4-флегма бөлгіш; 5-суытқыш; 6, 7-жинағыш

Сурет 1 - Мерзімді әрекетті ректификация қондырғысының тәсімі

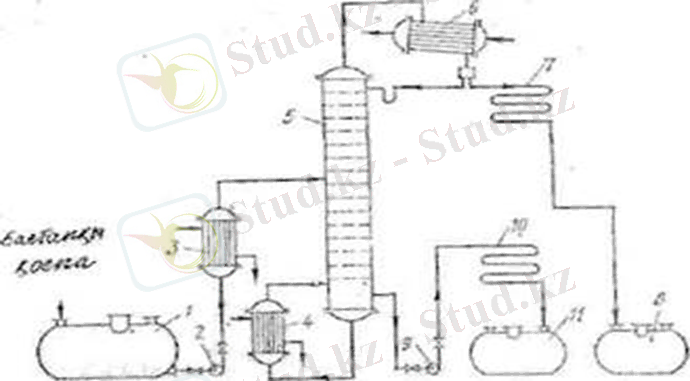

Үздіксіз әрекетті қондырғы (2-сурет) .

Бастапқы қоспа әдетте ысытқышқа (1) қайнау температурасына дейін ысытылып, колоннаның қоректенуші табақшасына беріледі. Қоректенуші табақша колоннаны екі бөлікке бөледі:

І) жоғарғы бөлігі - қоректенуші табақшадан жоғарғы табақшаға дейін. Бұл бөлікте дефлгматорға баратын будың құрамы ТҚ-мен барынша нығайтылуы (байытылуы) керек. Сондықтан колоннаның бұл бөлігін нығайтылу немесе жоғарғы бөлігі деп атайды.

ІІ) төменгі бөлігі - қоректенуші табақшадан ең төменгі табақшаға дейін. Бұл бөлікте барынша сұйықтағы ТҚ-ны тауысу керек, сөйтіп оны ЖҚ-мен жетілдіру керек, яғна кубқа құрамы жағынан ЖҚ-ға жақын сұйық берілуі керек. Сондықтан колоннаның бұл бөлігін тауысу немесе төменгі бөлігі деп атайды.

Колоннадан төменнен жоғары қарай қайнатқыш - кубтан (4) шыққан бу көтеріледі. Қайнатқыш-куб колоннадан тыс немесе оның төменгі жағына орналасуы мүмкін. Әр табақшада будан ЖҚ конденсацияланып, сұйықтан ТҚ буланады. Сонымен, қайнатқыш - кубтан көтерілетін негізінен ЖҚ-дан құралған бу колоннадан шыққанша ТҚ-мен байытылады.

Дефлегматорда (3) суық сумен бу конденсацияланады. Бұл конденсат бөлгіште (8) екі бөлікке - дистиллят (жоғарғы өнім) және флегмаға бөлінеді. Флегма колоннаға қайтарылып беріледі және онда бумен жанасып, ЖҚ-мен байытылады. Қайнатқыш - кубтан кубтың қалдық (төменгі өнім) жинағышқа (6) беріледі. Дистилят суытқыш (5) арқылы жинағышқа (7) беріледі.

Колоннаның төменгі жағынан шығатын қалдық екіге бөлінеді: бір бөлігі қайнатқыш кубқа беріледі де, ал екінші бөлігі суытқышта суытылып жинағышқа (6) беріледі. Үздіксіз әрекетті ректификациялық қондырғылар өлшегіш-бақылағыш және басқару құралдарымен (приборлармен) жабдықталады. Бұл құралдар жәрдемімен құрылғының жұмыс істеуін автоматты түрде басқару және процесті тиімді режимде өткізу мүмкіндігі туады.

1-бастапқы қоспа үшін ыдыс; 2, 9-насостар; 3-жылуалмастырғыш-қыздырғыш; 4-қайнатқыш; 5-ректификациялық колонна; 6-дефлегматор; 7-дистиллят мұздатқышы; 8-дистиллят жинау үшін ыдыс; 10-кубтық сұйық мұздатқышы; 11-кубтық сұйық үшін ыдыс

Сурет 2 - Үздіксіз әрекетті ректификация қондырғысының тәсімі

Ректификациялық қондырғыларда негізінен екі түрлі апппараттар қолданылады:

а) табақшалы

ә) насадкалы және қабықшалы

Мұндай аппараттар ішкі құрылымдары жағынан абсорберлерге ұқсас. Дегенмен абсорберлерге қарағанда ректификациялық аспаптар жылу алмастырғыштармен (куб, дефлегматор) жабдықталған. Сонымен қатар қоршаған ортаға жылу шығыны аз болуы үшін жылу оқшаулағышпен қапталған болады.

Насадкалы колонналар. Конструкциясы қарапайым насадкалы ректификациялық колонна цилиндрлі тік аппараттан тұрады, белгілі өлшемді инертті материалдан тұратын насадкалармен толтырылған.

Насадка сұйықтық пен бу ағынының жанасу бетін үлкейту және олардың араласуын жақсарту үшін пайдаланылады. Насадкалы колонналарда фазалар арасындағы жанасу мен масса алмасу насадка толтырылған аппараттың барлық учаскелерінде үздіксіз жүріп отырады. Насадкалы аппараттың табақшалы аппараттан айырмашылығы осыда.

Насадкалы колоннада іс-жүзінде сұйықтық аппараттың барлық көлденең қималары бойынша біркелкі таралуы мүмкін емес. Әсіресе колонна диаметрінің өлшемі үлкен болған жағдайда сұйықтық әркелкі таралады. Фазалар жанасуы жеткіліксіз болуы себебінен нақты бөліну қиын жүреді.

Қазір ректификациялық насадкаларды сирек қолданады, оларды табақшалы колонналарға ауыстырды. Табақшалы колонналар абсорбция, экстракция, т. б. процестерінде жиі пайдаланылады. Бірақ қоспаның бөлінуі көп табақша санын қажет ететін жағдайда, насадкалы ректификациялық колонналар пайдалану тиімдірек. Практикада бір немесе екі табақшасы-насадкалы болып келген табақшалы ректификациялық колонналар кездеседі. Мұндай насадкалы табақшалар отбойниктің қызметін атқарады, бірақ олардың да бетінде ректификация жүреді.

Насадкалы колонналардың жұмысының сапалығы олардың аз гидравликалық кедергісіне байланысты. Осының арқасында вакуумда қайнау температурасы жоғары сұйықтықтың ректификациясына жақсы жағдай туындайды.

Насадкалы колонналардың диаметрін анықтауда әдетте булардың колонна бойынша және насадка каналында рұқсат етілген жылдамдықтарын жетекке алады. Булардың жылдамдығы сұйықтың насадкамен ақпайтын кезегі жылдамдығынан төмен болуы және сұйық насадка астынан үстіне қозғалатын бу ағынының күшімен жұту режимін түзіп, ысырылуы керек.

Жұту режимі булардың қозғалысына кедергі жасайды, яғни қысым пайда болады. Сондықтан берілген өнімділікте колонна диаметрі - булардың жылдамдығы сұйық және бу фазалардың үздіксіз қарама - қарсы ағымын бұзбайтындай болуы қажет.

Сөйтіп, насадкалы колоннаның ең жақсы жұмыс режимі болып - жұтудан кейінгі режимі саналады. Бұл режим «іліну» режимі деп аталады. Іліну режимінде сұйықтықтың төменгі қозғалысы газ ағынының әсерінен тежеледі, содан газ сұйықтық арқылы барботирлей бастайды. Режим басына сәйкес келетін бу жылдамдығы - бу мен сұйықтық тығыздығына, насадка диаметріне тағы басқа байланысты эмпирикалық формула арқылы анықталады. Белгіленген будың (газдың) оптимальды жылдамдығы бойынша колоннаның көлденең қимасының диаметрін табады, (бос қима) насадка мен онымен ағатын сұйықтықтан бос қима кішкентай болатынын ескеру керек. Іс жүзінде «іліну» және «жұту» режимдерін насадканың үстіңгі және астынғы қысымдарын салыстырумен бірге анықтайды.

Масса алмасу интенсивтілігі және қозғалушы бу ағыны мен сұйықтық кедергісі қолданылатын насадкаға байланысты. Насадка биіктігі мен оның элементтерінің өлшемдерін тәжірибелік мәліметтерден алып тағайындайды. Кішкентай өлшемді және күрделі конфигурациялы насадкалар үлкен жанасу бетін түзеді, бірақ жоғарғы кедергі түзеді. Сонымен, насадка таңдағанда, майда насадканың беріктігі төмен болатынын және қатты қалдықтармен (кокс, т. б. ) бітелуін білу керек.

Ректификациялық колоннада керамикалық 50X50 X8; 80 X80 X8; 100 X100 X10 өлшемді насадкалар жеткілікті беріктік және коррозияға, эррозияға тұрақтылық көрсететіні белгілі.

Насадкаларды перфорирленген, металл және пластинкалық торлардан тұратын табақшада қондырылған колосникалық торға тәртіпсіз орналастырады. Колосниктер берік және ұзақ мерзімді болу керек.

1. 3 Қондырғының технологиялық сұлбасы

Үздіксіз әрекетті ректификациялық қондырғыны орнату сұлбасы көрсетілген. Орнату ректификациялық қондырғыдан, бастапқы қоспаның кіру нүктесінен және жоғары бөліктерді нығайту, толықтыру бағандарынан тұрады. Колоннаның астында текше-буландырғыш (11 қазандық) орнатылған, осында сұйық қоспасының құрамы < қайнайды. Ұшпа компоненттермен байыту кезінде түзілген булар 2 ректификациялық қондырғының төменгі бөлігіне түседі. Колоннаның нығайту бөлігінде конденсатор (дефлегматор 3) орналасқан, ұшпа компоненттермен байыту кезінде қоспаның булары пайда болады.

Бастапқы қоспа (-7. 9. 1-) 13 жинағыштан 12 ортадан тепкіш насоспен 1 жылытқышқа түседі, қайнау температурасына дейін қызады. Қызған қоспа 2 ректификациялық бағанның табақшасына түседі, сұйық құрамы бастапқы қоспа құрамына тең.

Сұйық колоннадан төменге ағып, жоғарыдан көтерілген бумен әрекеттесіп, 11 қазандық сұйықты қайнату кезінде пайда болады. Будың бастапқы құрамы шамамен, текше қалдығының құрамына - тең, яғни жеңіл ұшқыш компоненттермен сарқылған. Сұйықтық пен массалық алмасудың нәтижесінде булар оңай өзгермелі компонентпен байытылған. Ол (-2. 9-) колоннадан шығып, 3 дефлегматорға түседі. Толық байыту үшін колоннаның жоғары бөлігі сұйық флегмада суарылады, (-7. 9. 2-) буды конденсациялау арқылы хр құрамы колоннадан шығып, 3 дефлегматордан алынған . Конденсаттың бөлігі 3 дефлегматордан шығып, дайын азықты бөлу - дистиллятта (-7. 9. 2-) 4 тарату шынысы 5 тоңазытқышқа барады. Одан әрі 6 дистиллят жиынтығы арқылы 8 насоспен тұтынушыға беріледі.

Текше бөлігінен колоннаға үздіксіз текше сұйықтық жібереді (-7. 9. 3-) қиынұшқыш компонентпен байытылған азық, 6 тоңазытқышта салқындатылып, 9 сыйымдылықтан 10 тұтынушыға жіберіледі.

Сұйықтықтың текше бөлігі (-7. 9. 3-) 11 қазандықта шыққан бу ағынын құруға жіберіледі.

Саптамалы колонналар

Насадкалы колонналар қолданылуы күрделі емес. Оптимальды температуралық режим, бу жылдамдығын ұстап тұру қажет, сонымен қатар насадкалардың әсіресе шикізат енгізердегі насадка қабатының кокстенбеуін қамтамасыз ету керек. Жөндеу кезінде кокстелген насадканы колоннадан шығарып, жаңасына ауыстырады. Бұл өте қиын операция, сондықтан насадканың жұмыс қабілеттілігін ұзаққа жеткізуге тырысады.

Мұндай аппараттардың қатарына диаметрі 6-20мм көп тік құбырлардан немесе жазық параллель көптесікті металл торларынан құралған ретті насадкалы және роторлы-қабықшалы аппараттар жатады.

Насадкалы калонналарда насадкалар газ және сұйық өтетін таяныш торларға орнатылады. Колоннаның жоғары жағынан арнаулы таратушы арқылы сұйық шашыратылып беріледі де, насадкалы денелердің бетін сұйықтандырып, 100 төмен қарай ағады. Насадканың барлық биіктігі бойынша колонна қимасындағы сұйық бірдей таралмайды. Осының нәтижесінен насадкалар беті жақсы сұйықтанбайды. Диаметрі үлкен колонналардағы насадкалардың жақсы сұйықтануы үшін олардың биіктігі 2-3м секциялармен орналастырылады. Әр секцияның астына сұйықты қайта таратушылар орнатады. Газдың үлкен жылдамдықтарда касадка көтеріп кетпеу үшін тор қойылады. Насадкалар тиімді жұмыс істеу үшін төмендегі талаптарды қанағаттандырулары тиіс:

1) көлем бірлігіндегі беті көп;

2) сұйықпен жақсы сұйықтануы (дымқылдануы) ;

3) газ ағынына гидравликалық кедергісі аз;

4) сұйықты біркелкі таратуы;

5) сұйықтың және газдың химиялық әрекетіне берік;

6) меншікті салмағы аз;

7) механикалық беріктігі жоғары;

8) арзан;

Өндірісте пішімдері мен өлшемдері әртүрлі насадкалар қолданылады.

А) ретсіз орналасқан Рашиг сақиналары; б) ретті орналасқан крестті бөгеті бар сақиналары; в) Гуддоу насадкасы; г) Палль сақинасы; д) “Спрейпак” насадкасы; е) Берль ері; ж) хордалы насадка; з) “Инталокc“ насадкасы

Сурет 3 - Насадкалардың түрлері

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz