Speedmaster SM-102 басу машинасындағы офсеттік цилиндрді күрделі жөндеудің технологиялық процесі

МАЗМҰНЫ

КІРІСПЕ

Республикамыздың ірі полиграфия кәсіпорындарында технологиялық жабдықтар жоспарлы түрде техникалық күту, жөндеудің арқасында тиісті дәрежедегі жұмысқа жарамдылығын өзіндік пайдалану көрсеткіштерін, қажетті режимдерде жұмыс істеу қабілетін, беріктігін сақтап келеді. Полиграфия машиналары мен жабдықтарының бұл қасиеттерін оларды орнату, пайдалану барысында қажетті техникалық күту және жөндеудің көп компонентті технологиялық жүйесі қамтамасыз етеді. Полиграфия өндірісі жабдықтарын тиімді пайдалануды қамтамасыз ету үшін оларды қолдану және жөндеу жұмыстары жүйесін нақтылы ұйымдастыру қажет.

Полиграфия жабдықтары машина жасау өндірісінің ұзақ мерзімді пайдалану өнімдері қатарына жатады. Олардың техникалық жай күйі ЖАЖ жүйесінің әсерімен қалпында сақталып немесе қалпына келтіріліп отырады. Диплом алдындағы өндірістік практика кезінде Speedmaster SM-102 басу машинасының жұмыс істеу кезеңдерін көрдім. Полиграфиялық баспа экономикалық және жоғары сапалы басуды талап етеді, Speedmaster SM 102- басу машинасы осы мінездеменің барлығы, бір машинада қарастырылады. Speedmaster SM 102 басу машинасы екі жағынан басу және жоғары жылдамдықта сапалы басуға ие. Speedmaster SM 102-сыналған екі жақты басу машинасы, болашаққа жасау мақсатында және жоғары жылдамдықпен сапалы басуды қамтамасыз етеді. Басты операция Plus, бұл машина жоғары тұрақтылықпен қамтамасыз етеді. Алдын ала кеңею функциясын уақытын дайындау ең төменгі дәрежеге дейін. Басу машинасын толық автоматтандыруды жасау ерекше экономикалық әсеріне байланысты. Speedmaster SM 102- жоғары өнімділікті соның ішінде, басқару пулті Prinect Press Center керемет эксплутатциялық сипаттамаға ие. Басу машинасының интеграциясы сандық жұмыста содан соң азаю уақытына және барлығы тапсырманың қысқарту мерзімін жасайды. Тұтынушының қажеттілігі үшін үлкен таңдау қарастырылған. Машинамен қоса бұл класқа 2-ден 12 басу секциясы және лакировалдық секция, сатып алушылардың сұранысы бойынша кіреді. Бастапқы жұмыс аймағы Heidelberg компаниялық басуды ұсынады, Speedmaster SM 102-басу машинасы Preset самонакладымен жабдықталған. Prinect Press Center Compact басқару пулті бар. Барлық сатып алушылардың талаптарына сай келеді. Speedmaster SM 102- басу машинасы толықтай автоматтандырылған Preset Plus жоғары эффектілік самонакладымен және Preset Plus қабылдағыш аймағы жақсы шешім болып саналады. Рулонды- табақты система CutStar берілісі қымбат емес рулонды материалды қолдануға мүмкіндік береді.

Heidelberg компаниясы экологиялық қауіпсіз басуда көшбасшы болып табылады. Экологиялық таза полиграфиялық жабдықтар, Heidelberg фирмасы тұтынушыларға экологиялық қауіпсіз өнімді және ертінділерді ұсыну осы фирманың корпаративті мақсаты болып табылады. Қоршаған ортаны күзету сұрақтары бойынша Heidelberg Print Media Academy бағдарламасында маңызды орын алады. Speedmaster SM 102-басу машинасы денсаулық сақтау және қауіпсіздікті қамтамасыз етуге арналған “Шаң сұрақтарына” байланысты сынақтан өтті.

Speedmaster SM 102- барлық функциялары динамикалары және модельдік. Керегелік монитор 100% жылтырлатып ғана қоймай сонымен қатар баспа- табақты ылғалдандыру және оның сапасын қамтамасыз етуі. Ол жерде баспа-табақтың ені мен ұзындығы сәйкеінше бояу аймағымен, яғни түсті бөлуді әрбір өз қалауымен бөлек ұсынуы мүмкін. Керегелік монитор сондай- ақ қосымша смстемалармен жұмыс істейді олар: Prinect Cockpit әлде Machine Component Scout. Бір құрылғанда бақылау сапасы басқару пульті және спектрофотометрлік система. Басқару пультімен өлшеу системасының өзара әсері түсі Prinect Axis Control, Prinect Image Control және Prinect Inpress Control жақсы қызықты жұмыс ағынына мүмкіндік береді. Prinect Press Center мен бірігу бұл өнімдер қосыла қызықты система болады.

Heidelberger Drackmaschinen AG компаниясы Speedmaster SM 102- парақтық офсеттік басу машинасы экологиялық талаптарға сай Парижде өткен халықаралық жәрменкеде сертификат алды. Сетификат Bemfsgenossenschaft Driick und Papier (Германия), CNAMTS (Франция), HSE (Великобритания) және CEF1C(Европа) компанияларына берілді. Speedmaster SM 102-басу машинасы тасталымдар деңгейлері барлық шектік рұқсатты мәндерден төмен-тасталымдардын кейбір анықталған көрсеткіштері рұқсатты көрсеткіштердің 10%- да құрамайды. Машина барлық арнайы бағдарламалық сынақтан және заңға сәйкес тұтынушының бақылауынан өтті. Бұл сынақтан машина шаңды алып-тастаудан изопропилдік спирттің буынан, майлаудың булау ертіндісінде, бояудың шаңдауында, булануда және щуда сыналды. Heidelberg фирмасы машинасының конструкциясы төмен деңгейлі алып-тастаудан экологиялық қауіпсіздіктен реттеу барлық модельдер бір өндірістен шыққан.

Офсеттік цилиндр форма цилиндрінен бейнені қабылдап алып оны басу цилиндрінің бетіне орналасқан қағазға (басқа басу материалына) беру қызметін атқарады. Оның сыртқы арнайы резинаматалы пластинамен қапталды. Пластиналы бекіту барысында оның соза тартылу керек. Тартылу күші 120-200Н/см шамасында болуы керек. Бұл дипломдық жобада моделі «Speed Master 102- басу машинасындағы офсеттік цилиндрінің күрделі жөндеуінің технологиялық процесі»жобаланып отыр. Мен бұл тақырыпты таңдаған себебім, бұл машина Қазақстанда кеңінен қолданылады. Кез келген полиграфиялық басу машиналарындағы офсеттік цилиндрінің қызметі және оны өз мерзімінде күту жұмыстарының атқарылғаны маңызды.

1 Технологиялық бөлімі

1. 1 Speed Master 102- басу машинасы туралы жалпы мәліметтер

Полиграфиялық баспа, экономикалық және жоғары сапалы басуды талап етеді, Speed Master 102 - басу машинасы осы мінездеменің барлығы, бір машинада қарастырылады. Speedmaster SM 102 басу машинасы екі жағынан басу және жоғары жылдамдықта сапалы басуға ие. Speedmaster SM 102-сыналған екі жақты басу машинасы, болашаққа жасау мақсатында және жоғары жылдамдықпен сапалы басуды қамтамасыз етеді.

Басты операция Plus, бұл машина жоғары тұрақтылықпен қамтамасыз етеді. Алдын ала кеңею функциясын уақытын дайындау ең төменгі дәрежеге дейін. Басу машинасын толық автоматтандыруды жасау ерекше экономикалық әсеріне байланысты. Speedmaster SM 102- жоғары өнімділікті соның ішінде, басқару пулті Prinect Press Center керемет эксплутатциялық сипаттамаға ие. Басу машинасының интеграциясы сандық жұмыста содан соң азаю уақытына және барлығы тапсырманың қысқарту мерзімін жасайды. Тұтынушының қажеттілігі үшін үлкен таңдау қарастырылған. Машинамен қоса бұл класқа 2-ден 12 басу секциясы және лакировалдық секция, сатып алушылардың сұранысы бойынша кіреді. Бастапқы жұмыс аймағы Heidelberg компаниялық басуды ұсынады, Speedmaster SM 102-басу машинасы Preset самонакладымен жабдықталған. Prinect Press Center Compact басқару пулті бар. Барлық сатып алушылардың талаптарына сай келеді. Speedmaster SM 102- басу машинасы толықтай автоматтандырылған Preset Plus жоғары эффектілік самонакладымен және Preset Plus қабылдағыш аймағы жақсы шешім болып саналады. Рулонды- табақты система CutStar берілісі қымбат емес рулонды материалды қолдануға мүмкіндік береді [1] .

1 - сурет. Preset Plus самонаклады

Perfection Coating Solution тұтас бір прогон парақтың екі жағында лакировкалау жоғары икемдңгңне әкеліп соғады. Speedmaster SM 102-тұтынушыларға өндірістік максималды көрсеткіші сапасымен экономикалық әсерін ұсынады. Жоғары жұмыс жылдамдығы бір сағатта 13000 баспа-таңба. Бір күнде бір прогон автоматизацияланған көп сақталған тапсырманы орындауда жақсы көрсеткіштерге ие. Қосымша құрылғы, сондай- ақ рулон- табақты беріліс құрылғысы басу машинасының одан көп өндірістік дәрежесін жоғарлатады. Автоматты самонакладты реттеу, алдын -ала реттеу функциясының көмегімен, басу машиналарымен неғұрлым төмен дәрежелі автоматизацияны салыстырғанда бес минутқа дейін өндірістік уақытты үнемдеуге мүмкіндік береді. Бағдарламалық модульдік құрылғы жуу реттеу сым парақ құрылғылардың компоненттері және алдын-ала реттеуде барлық приемкалар және форматты ауыстыруда қосымша уақыт үнемдеу мүмкіндік бар. Динамикалық тежегіш парақ және алдын- ала реттеуіштердің қабылдағыш аймағы пневматикалы құрылғысы стапельді түзетілген баспа-табақта ұқыпты алуға мүмкіндік береді; басудан кейінгі айналымда уақыт үнемделеді. Әрқашан жоғары сапада жетектің жоғары дәлдігі және толқынды жетек парақ самонакладтан қабылдағыш аймағына толыққанды баспа таңбаны екі жағынан басуда жоғары сапаға ие. PrefecJacket және TransferJacket, қаптама арқасында орындалуы баспа-табақтар машинаның арасынан стапельға дейін сенімді өткізіледі. Реттеу құрылғысы CombiStar бояу аппаратының температурасы және Alcolor ылғалдан бояу/су құрылғысы тұрақты балансына жету үшін мүмкіндік береді.

Басуда барлық тираж тұрақты жоғары сапаға әкеліп соғады. Prinect Press басқару пульті ыңғайлы және кең спектрлі функция дистанциондыреттеуге қарамастан Preset Plus самонакладын реттеп, Prinect Press Center басқару пульті әрқашан сіздің қызметі үшін содан соң барлық тапсырманы сақтандыруға осыдан барып, уақыт минимумы приладка орындауда тапсырманы қайталау.

2 - cурет. Speed Master 102 - екі жақты басу машинасы

Басқару пульті және жұмыс станциясы Sheetfed Control-негізде шыққан потенттелген форма Prinect Press Center десцентрленген басқару, бір центрлі негізде беріліс пультінің дистанционды басқаруы бояу мен жетек эксплутационды дайындық, диагностика комплексінің мүмкіндігі және автоматизацияның жоғары дәрежелігі. Толық әзірлеуде стандарты лампаның күндізгі жарықпен қамтамасыз етуі жарық пультына байланысты. Басудың нәтижесі баспа-табаққа арналған стол өз қызметін жоғары сапада орындайды. Preset Plus қабылдағыш аймағында- сенсорлық дисплеймен және тегерішпен жабдықталған. Сенсорлық дисплейдің көмегімен оператор тез таңдап және регулировка жасап, ылғалдандыру дәрежесін кептіргіш жіне ұнтаққа жағу. Тегеріш ауадағы берілістердің нақты реттеуін және параметрін орындауы мүмкін

3 - cурет. Preset Plus қабылдағыш аймағы

Бұл сандық түрде сақтандырылуында қайталанып орындалған тапсырмалар болуы мүмкін. Prinect Press Center пульті Speedmaster SM 102- басғару жақсы келеді. Барлық процестерден бастап дайындық тапсырмалары мен машина дайындауға дейін және баспа-табақты тексеру бұрынғысына қарағанда тез әрі нақты және толық сенімді.

4 - cурет. Speed Master 102-басу машинасының нақты жұмыс істеу станциясымен басқару пульті

Prinect Press Center эргономикасы толық ойластырылған оператордың қолдауымен қатар дизайнда да қолдау көреді. Прогресті технология, автоматтандыру функцияларында уақыт үнемдейді-тұрақты тиімді және инвестицияны қамтамасыз етеді. Басқару дерегі бұл типографияға қазіргі және болашақ уақытта өте керек. Intellistart-тез және сенімді. Speedmaster SM 102- барлық функциялары динамикалары және модельдік. Керегелік монитор 100% жылтырлатып ғана қоймай сонымен қатар баспа- табақты ылғалдандыру және оның сапасын қамтамасыз етуі. Ол жерде баспа-табақтың ені мен ұзындығы сәйкеінше бояу аймағымен, яғни түсті бөлуді әрбір өз қалауымен бөлек ұсынуы мүмкін. Керегелік монитор сондай- ақ қосымша смстемалармен жұмыс істейді олар: Prinect Cockpit әлде Machine Component Scout. Бір құрылғанда бақылау сапасы басқару пульті және спектрофотометрлік система. Басқару пультімен өлшеу системасының өзара әсері түсі Prinect Axis Control, Prinect Image Control және Prinect Inpress Control жақсы қызықты жұмыс ағынына мүмкіндік береді. Prinect Press Center мен бірігу бұл өнімдер қосыла қызықты система болады [2] .

1 - кесте.

Техникалық сипаттама

- Басылатын материал:

- Макс. өнімділігі:

- Формалы цилиндр

- Басу формасы

- Офсеттік цилиндр

- Лакировкалайтын офсеттік цилиндр

- Сталпель ұзындығы

- Қабылдап алу құрылғысының конфигурациясы

1. 2 Офсеттік цилиндрдің қызметі

Офсеттік цилиндр форма цилиндрінен бейнені қабылдап алып оны басу цилиндрінің бетіне орналасқан қағазға (басқа басу материалына) беру қызметін атқарады. Оның сыртқы арнайы резинаматалы пластинамен қапталды. Пластиналы бекіту барысында оның соза тартылу керек. Тартылу күші 120-200Н/см шамасында болуы керек.

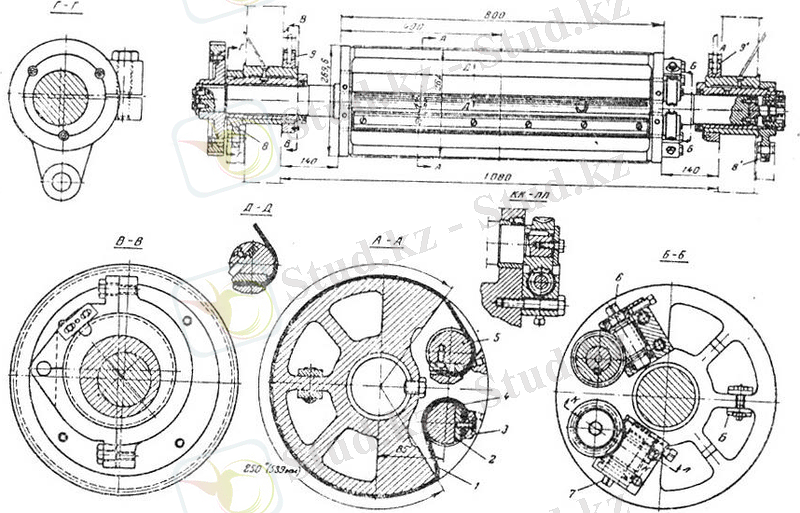

5 - cурет. Офсеттік цилиндрдің конструкциялық элементі

Перфорировалдық операция жүргізгенде басу цилиндрі соңғы басу секциясына арнайы латундық немесе арнайы бекітіледі. Басу контактісі аумағынан қағаз өткізу тек қағаз тығыз қарпығышпен (захват) қарпығанда және жоғарғы тірек сырғанақтамайтын жағдайда орындалуы мүмкін. Парақты бір қармап алуда қысым күші 40-60 Н болуы мүмкін. Қазіргі машиналарда қарпығыш (захват) жұмысы үлкен динамикалық жүктемемен байланысты, тұрақты күшпен қамтамасыз етуі керек. Офсеттік цилиндр басу аппаратында аралық буын бояу кескінін формадан бояу материалына дейін тасуды ұсынады. Цилиндрдің сыртқы бетін декелмен тегістей қаптап кереді, ол резинаматалы пластинамен калибровкалы астарлы қағаздармен жабдықталған.

Офсеттік цилиндрдің жұмыстық бетінің бекітілуі контакті сақинаға қарағанда 3мм-ге дейін төмендетілген. Офсеттік қақпақтың (покрышка) қалыңдығына қарамастан цилиндрді орнату барысында міндетті түрде сызбаның (схеманың ) өлшемін қадағалау керек, резинаматалы полатно техникалық қысымды қамтамасыз етіп отыру үшін, контакті сақина 0-0, 05 мм төмен орналасу керек. Басудың сапасын жақсарту үшін, қазіргі заманға сай комплекстелген резинаматалы материал ұсынылады себебі, ол деформациядан кейін тез қалпына келеді. Офсеттік цилиндрдің білігі эксцентрлік төлкеге орнатқанда қосуға, өшіруге мүмкіндік береді және басу контактісінің қысымын реттеп отырады. Формалық цилиндр формалы пластинаны орнатуға арналған, сондықтан цилиндр қысу және форманы тарту және жетек формасының механизімен жабдықталған. Форманы қағаздар төсемімен бірге орнату сондай-ақ декелді де орнату кезінде сызбадағы (схема) форманы 0, 1-0, 15мм өлшемдерді орнату керек. Басу машинасының автоматизацияландыру дәрежесіне байланысты форманы орнату қолмен, жартылай автоматты, немесе автоматты режимінде орындалуы мүмкін. Офсеттік форманы орнату, форманы алдынан және артынан қысып тұратын планканың көмегімен жүзеге асады [3] .

1. 3 Полиграфия кәсіпорынында жоспарлы алдын-ала жөндеу (ЖАЖ) жүйесін енгізу

Полиграфия кәсіпорынында ЖАЖ жүйесін енгізу жұмыстарын ұйымдастыру - техникалық шараларын жүргізу үшін бас механик бөлімі (БМБ) құрылады. Ол бөлімнің қызметшілері штатын анықтау үшін 1 кестеде көрсетілген дәйектерді қолдану керек.

2 - кесте

Қызметшілер штаты

50 мыңнан

жоғары

200 мыңнан

жоғары

Көрсетілген мамандардың міндетіне мыналар кіреді:

- жабдықтарды техникалық күту графигін, тозған бөліктер мен бөлшектердің алдын-ала тізімін жасау және жөндеу жұмысы барысында ол тізімді нақтылау;

- жөндеушілер мен реттеуші бригадалардың атқарған жұмыстарының сапасын бақылау;

- жабдықты жөндеуден өткізгеннен кейін, және жаңа полиграфия жабдығын іске қосу кезінде оларды өндіріс цехы бастығына өткізу;

- жаңа жабдықты игеру, рационализаторлық ұсыныстарды өндіріске енгізу жұмыстарына қатысу;

- өндірістік цех бастығының техника жөніндегі орынбасары болмаған жағдайда, жабдықтарды пайдалану нұсқауларын жасау, цех жұмыстарына жабдықты техникалық пайдалану және күту ережелерін оқытып, нұсқау беру;

- авариялық және рекламациялық актілерді жасау;

- жөндеу цехына тапсырыс беру үшін оған қажетті техникалық құжаттарды дайындау;

- жабдықтардың сигнал беру құралдарының, бақылау-тосқауылдау және басқа да қауіпсіздік құрылғыларының дұрыс жұмыс істеуін қамтамасыз ету;

- жабдықтардың эксплуатациялық паспортына енгізуге қажетті жөндеу жұмыстарының атқарылуы жөніндегі ақпараттарды БМБ-не беру;

- БМБ-не қосалқы бөлшектер, сайман-аспаптарға, техникалық күту және жөндеу жұмыстарына, сондай-ақ, полиграфия жабдықтарын консервациялауға қажетті материалдарға майға тапсырыс беру;

- жөндеу және реттеуші бригадалары жұмысшыларына техникалык қауіпсіздік жайындағы нұсқаулар өткізу.

Жабдықты техникалық пайдалану немесе техникалық қауіпсіздікті сақтау ережелері өрескел бұзылған жағдайда жөндеу қызметі маманының жабдықтың жұмысын тоқтатып, ол жайлы өндіріс цехы басшылығын хабарландырып, болған кемшілікті жойдыруға шаралар қолдану құқығы бар. Полиграфия кәсіпорынының ірі өндіріс цехында, егер цехты орнатылған жабдықтардың күрделі жөндеу қиындығы нормативі жөндеу қызметі маманының тиісті нормативінен екі еседен жоғары болса цех бастығының техника жөніндегі орынбасары қызметін енгізу ұсынылады. Цех бастығының техника жөніндегі орынбасары цехта орнатылған барлық жабдықтардың техникалық жай-күйіне жауапты болады. Өндіріс цехы штатында цех бастығының техника жөніндегі орынбасары қызметі болмаған жағдайда, оның міндеті түгелдей цех бастығына жүктеледі [4] .

1. 4 Жұмыстарды жоспарлау тәртібі

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz