Жылына 4500 т қуаттылығы бар болат бұйымдарды азоттау және термиялық өңдеу бөлімшесінің жобасы

Мазмұны

- Негізгі бұйым және оның жұмыс шарты

- Бөлшектерді жасаудың технологиялық процесін жобалау

- Босату кезіндегі ұстау уақытын анықтау

- Болатты азоттау

3. 5. 1 Аммиакты беретін газды қалқан қондырғысын суреттеу және оның жұмысы

3. 6 Бөлшекті қыздыру уақыты мен азоттауға арналған США-8. 12/6 шахталық электр пешінің өнімділігін анықтау есебі

3. 6. 1 Пешке бөлшектерді салу есебі

3. 7 США-8. 12/6 шахталы электр пешінің есебі

3. 7. 1 Пештің жылулық есебі

3. 7. 2 Пештің электрлік есебі

4 Еңбек қорғау

49

51

51

54

54

63

- Бұйымды майда суытқанда зиянды заттардың шығарылу есебі

Кіріспе

Азоттау машина жасаудың әртүрлі салаларында машина бөлшектері мен құрал-саймандардың сенімділігі мен ұзақ уақытқа жарамдылығын жоғарылату мақсатында қолданылады. Термиялық өңдеу мен материалдырТермиялық өңдеу мен материалдар жабындары бойынша халықаралық қоғамның мәліметтері бойынша, азоттау процесі өндірістік дамыған елдерде үзіліссіз қолданылатын және химия-термиялық өңдеумен беріктендірілген бұйымдардың 25-30% құрайтын, беттікті беріктендіруде ең негізгі тәсілдердің бірі болып саналады.

Процестің теоретикалық негіздері ХХ ғасырдың басында темір-азот жүйесіндегі критикалық нүктелерді алғаш зерттеген Н. П. Чижевскийдің жұмыстары негіз бола отырып жасалынды. Н. П. Чижевский азоттаудың өндірістік процесін құруда технологиялық ұсыныстар берді. Өндіріске енуі 60 жыл бұрын неміс инженері А. Фри қаныққаннан кейін жоғары беттікті қаттылыққа ие болатын арнайы азотталатын болаттар (нитроллойлар) ұсынғанда басталды.

Қазіргі уақытта барлық өндірістік дамыған елдерде қаттылықты, тозуға төзімділікті, қажамаға төзімділікті, болаттар мен қорытпалардың қажу және коррозияға кедергісін жоғарылатуда азоттау процесі қолданылады.

Өңделетін материалдар (ыстыққа берік, коррозияға төзімді, мартенситті ескіруші болаттар, күйежентектелген қорытпалар, және т. б. ) мен бұйымдар (цилиндр гильзалары, штокты поршеньдер, втулкалар, шестернялар, саттелиттер және т. б. ) ассортименті едәуір кеңейді.

Азоттау - сәйкес ортада қыздыру кезінде болат пен қорытпаның беттік қабатын азотпен диффузиялық қанықтыру процесі. Азоттау көбінесе α-фазада 500-600 ºС (төмен температуралы азоттау) температурада, ал ыстыққа берік болаттарда, қорытпалар мен баяу балқитын металдарда (Ti, Mo, Nb, V) азоттау 600-1200 ºС (жоғары температуралы) температурада жүргізіледі.

Азоттауға кез-келген перлитті, ферритті және аустенитті класстардың болаттарын, сондай-ақ, шойындарды алуға болады. Азотталған материалдар 400-450ºС дейін қыздырғанда өзгеріске ұшырамайтын жоғары беттікті беріктікке; атмосферадағы, коррозия мен кавитацияға жоғары кедергіге; жоғары тозу төзімділік пен қажамаға төмен бейімділікке ие. Бұйымның деформациясы төмен, азотталған қабат жақсы ажарланады және жылтыратылады.

Төмен температуралы азоттау процесі газды, сұйық және ұнтақты орталарда жүргізіледі. Газбен азоттауғааммиак пен азоттың, аммиак пен құрамында көміртегі бар газдардың (табиғи, эндогаз, экогаз, пропан, керосин, синтин, спирт және т. б. ) атмосфералары қолданылады. Сұйық азоттауға цианид-цианатты тұздардың балқымалары пайдаланылады.

Жоғары температуралы азоттауда процесс аммиактың немесе азоттың атмосфераларында, сондай-ақ, аммиак немесе азот негізіндегі сутегімен немесе аргонмен жүргізіледі. Төмен температуралы азоттау кезінде өңдеу жүргізілетін ортаға қарамастан, болаттың азотпен

артық қанығуы болады. Көміртек(оттек) көбінесе құрамында көміртек(оттек) бар атмосфераларда карбонитридті немесе оксикарбонитридті болатын беттік нитридті зонаны қалыптастыруда ғана қатысады.

Осы дипломдық жобаның мақсаты болат бұйымдарды өңдеуге арналған жылына 4500 тонна есебінде бұйым шығаратын термиялық бөлімшенің жобасы жасалыну қажет.

1 Жалпы бөлім

1. 1 Өндірістік бағдарлама

Өндірістік бағдарлама - бұл белгіленген уақыт(жыл) ішінде цех дайындап шығаруы тиіс тауарлы өнімдердің тоннадағы(данадағы) тізімі.

Өндірістік бағдарлама термиялық бөлімді жобалаудың негізі болып табылады. Осы дипломдық жобада болат бұйымдарды өңдеуге арналған жылына 4500 тонна есебінде бұйым шығаратын термиялық бөлімшенің жобасы жасалыну қажет.

Өндірістік бағдарлама құрал-сайман цехында термиялық өңдеуге ұшырайтын зауыттың барлық цехтарының бұйымдарының номенклатурасы негізінде құрылды. Термиялық бөлімнің өндірістік бағдарламасы 1-кестеде келтірілген.

Кесте 1. 1

Жылдық өндірістік бағдарлама

Өндірістік бағдарламаның берілгендеріне сәйкес термиялық бөлім жылына 4500 тонна металл өнімдерін өңдеп шығаруы тиіс.

1. 2 Жобаның негіздемесі

ҚҚМЗ құрал-сайман цехітехнологиялық процеске сәйкес бөлшектерді термиялық өңдеу бөліміне жатады.

Термиялық өңдеу бөлімі бір этажды, темір-бетон құрылымнан тұратын бір өткінді ғимарат.

Бөлшектерге көбінесе шынықтыру мен босату жүргізіледі. Операциялардың өткізілуін, сондай-ақ, қалыптастыру мен жасытудың өткізілу мүмкіндігін қамтамасыз ету үшін шахталық, камералық пештер пайдаланылады.

Жабдықтар жылдық өндрістік бағдарламадағы бөлщектерді өңдеудегі қажетті технологиялық операцияларды жылдам әрі сапалы орындауды қамтамасыз етеді.

1. 3 Жабдықты таңдау

Термиялық цехтардың жабдықтары үш топқа бөлінеді: негізгі, қосымша және көмекші[1] .

Негізгі жабдық термиялық өңдеу операцияларын орындауда пайдаланылады және оларға пештер, қыздыру құрылғылары, суыту құрылғылары(шынықтырушы бактар, шынықтырушы машиналар, суықпен өңдеу арналған жабдық және т. б. ) жатады.

Қосымша жабдықтарға бөлшектерді түзету және тазарту жабдықтары (дұрыс пресстер, уландырушы пресстер, жуғыш машиналар және т. б. ) жатады.

Көмекші жабдықтарға карбюризатор мен бақыланушы құрылғылары, шынықтырылған сұйықтықтарды суыту құрылғылары, санитарлы-техникалық жабдық, мостылы және бұрылу крандары, электротельферлары бар монорельстар, тасымалдауыштар, конвейерлер және т. б.

Пештер мен қыздыру құрылғылары технологиялық белгілеу бойынша, жылу энергиясы мен механикаландыру дәрежесінің түрі бойынша, қыздыру кезінде әртүрлі орталарды пайдалану бойынша топтастырылады[1] .

Технологиялық белгілеу бойынша пештер мен қыздыру құрылғыларын операция түріне байланысты жасытуға, шынықтыруға, босатуға, цементацияға және т. б. болып бөледі.

Пайдаланылатын отын түрі мен жылу энергиясының түріне байланысты пештер мен қыздыру құрылғыларысұйық, газ отынмен және электр энергиясымен жұмыс істейтін болып бөлінеді.

Механикаландыру тәсілі мен дәрежесі бойынша пештер итермелі, конвейерлі, айналмалы болып бөлінеді. Бұл пештердің бұйымдарды қолмен жүктеу және түсіру құрылғылары, автоматты түсіру құрылғылары және т. б. болуы мүмкін.

Қыздыру кезінде әртүрлі орталарды пайдалану бойынша пештер мен қыздыру құрылғылары бақыланушы атмосфералы (нейтралды, көміртектенуші) тұзды және металдыпеш-ванналарға топтастырылады[2] .

Негізгі жабдықтарға термиялық өңдеудің технологиялық режимінің негізгі операцияларын (қыздыру, ұстау, суыту) іске асыруға арналған жабдықтар, яғни, пештер, пеш-ванналар, қыздыру қондырғылары мен құрылғылары, шынықтыру бактары, престер, машиналар және т. б. жатады.

Жобаланатын бөлімнің жабдықтарының типі жасалған технологиялық процестер мен бөлшектерді термиялық өңдеу режимдері негізінде таңдалады. Жабдықты таңдау, сондай-ақ, жүктеу түріне, өңдеу процесінде бұйымның күйіне, операцияларды орындау әдістеріне, жабдықтың жұмыс режиміне байланысты.

Сонымен қатар, қыздыру құрылғыларын таңдау кезінде қосымша факторларды ескеру қажет, нақтырақ, температура-уақыт координаталарындағы график түріндегі термиялық өңдеудің режимі; отынның түрімен оны жағу тәсілі; өңделетін бұйымның сипаты; құрылымның жылу техникалық элементтері.

Термиялық өңдеу технологиясын жасау мен жабдықты таңдауда тоғылды механикаландыру, автоматтандыру және ұйымдастаруға ерекше назар аудару қажет[2] .

Дұрыс таңдалынған жабдық өңдеудің өнімділігі мен үнемділігін талап ететін өңделінетін өнімнің жоғары сапасын қамтамасыз етеді. Жабдықтың типін таңдау өндірістің түрімен анықталады.

1. 3. 1 Негізгі жабдықты таңдау

Зауыт мәліметтерінің негізінде термиялық бөлімдегі негізгі жабдық техника қауіпсіздігінің, қоршаған ортаны қорғаудың барлық қажетті нормаларына, экологиялық, экономикалық көрсеткіштерге сәйкес таңдалынды. Жабдық келесілерден тұрады: камералық және шахталық электр пештері. Олар желдеткіштермен, температураны автоматты түрде бақылау және басқарумен жабдықталған және де ғылым мен техниканың соңғы жетістіктерімен жетілдірілген. Сондай-ақ, бұл пештер аз электр энергиясын пайдаланады, алдындағы шығарылған пештермен салыстырғанда тиімді болып саналады. Бөлімде бұйымдарды шынықтыру үшін бактар, суытуға арналған құдықтар, сонымен қатар тасқынды-транспорттық жабдық қажет. Жабдықтардың барлық сипаттамалары 1. 2 кестеде келтірілген.

Сериялы өндірісті цехтарда өндірістің тез қайта баптауына бейім периодты жұмыс істейтін пештерде (камералық және шахталық) іске асырылатын жүктеу түрі садкамен немесе партиямен[3] .

Кесте 1. 2

Негізгі жабдықтардың сипаттамалары

Зоналар бойынша қуаттылықтары, кВт

I зона

II зона

47, 5 +4, 75

47, 5 +0, 5

40

30

. Жұмыс кеңістігінің өлшемдері, мм

ұзындығы

биіктігі

800

1200

00

800

600

1200

Жобаланатын бөлімде келесі пештер қолданылады: шынықтыруға арналған шахталық электр пеші СШО - 6. 8/10М1, босатуға арналған шахталық электр пеші СШЗ - 6. 12/7М1, азоттауға арналған шахталық электр пеші США - 8. 12/6.

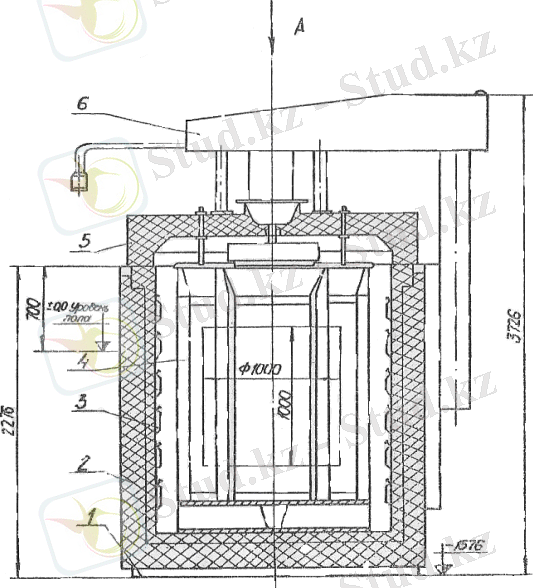

Шынықтыруға арналған электр пеші СШО - 6. 8/10М1.

Жұмыс температурасы 1000ºС дейін СШО электр пеші қорғаныш атмосфераны пайдаланбай болат бұйымдарды шынықтыруға, жасытуға және қалыптандыруға арналған.

Шахталық электр пешінің цилиндр пішінді аз салмақты және көбікті диатомитті кірпішпен футерленген қаптамасы бар, қыздыру камерасының қақпағы отқа төзімді блоктармен және перлитті сеппемен футерленген. Қақпақтың қаптамамен ажырататын жері құмды бекітпемен қымталған.

Бұйымдар ыстыққа берік тұғырыққа қондырылатын немесе пештің жұмыс кеңістігіне ілінетін айлабұйымға тиеледі. Жүктеу мен түсіру кезінде қыздыру элементтерін қызудан және футеровканы садканың соққысынан сақтау үшін электр пеші кранмен бағыттап отырады. Элементтердің бағыты диаметрі 9м Х20Н80 нихромнан жасалып бүйір қабырғаға іліп, пештің түбіне салады; диаметрі 600мм пештің қақпағының көтеру мен бұрылуы иінтірек механизмінің көміген қолмен іске асырылады, ал 1000мм диаметрлі пештерде - электржетек механизмі арқылы.

Электр пеш төмендетуші трансформаторлар арқылы қуаттылығы 380 В ауыспалы токпен қоректенеді. Пештегі температураны реттеу - автоматты түрде, терможұптармен және ИЗР типті басқару щитінде орналасқан жылуды бақылаушы аспаптармен жүзеге асады[14] .

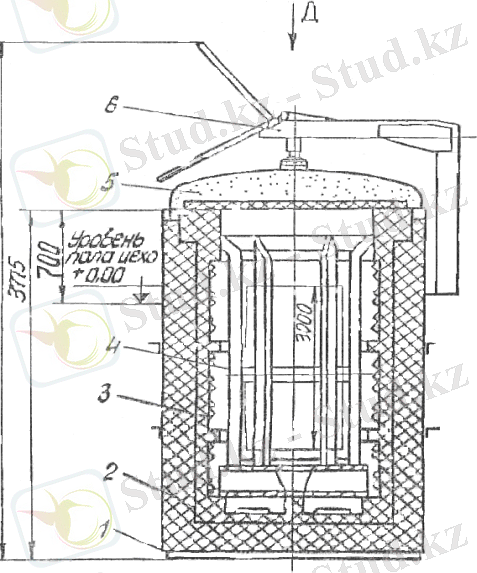

1 - қаптама; 2 - футеровка; 3 - қыздырғыш; 4 - бағыттағыш; 5 - қақпақ; 6 - көтеру механизмі; 7 - монтаж проводов

Сурет 1 - СШЗ - 6. 8/10 М1 шахталық пеші

Босатуға арналған шахталық электр пеші СШЗ - 6. 12/7М1.

Электр пеші болат бұйымдарды босатуға және түсті металдар мен эндогаз, азот сутекті қоспа, тазартылған азот типті қорғаушы атмосферадағы қорытпаларды термиялық өңдеуге арналған. Электр пешінің негізгі элементтері: азсалмақты және көбікті диатомитті кірпішпен футерленген қаптама; Х25Н20 қорытпасынан жасалған спираль тәрізді метал қыздыру элементтері; пештің қақпағы отқатөзімді блоктармен және перлитті сеппемен футерленген. Пештегі температураны реттеу - автоматты түрде, терможұптармен және ИЗР типті бақылаушы аспаптармен жүзеге асады.

Электр пеші сенімді, жұмыста қарапайым, бұйымның жоғары сапалы термиялық өңдеуін қамтамасыз етеді, күтім мен тұтынуда қарапайым.

Қолданылу облысы:ірі сериялы және сериялы өндіріс[14] .

1-қаптама; 2-футеровка; 3-қыздырғыш; 4-бағыттағыш; 5-қақпақ; 6-көтеру механизмі; 7-монтаж проводов; 8-монтаж водоохлаждения

Сурет 2 -СШЗ-6. 12/7 М1 шахталық пеші

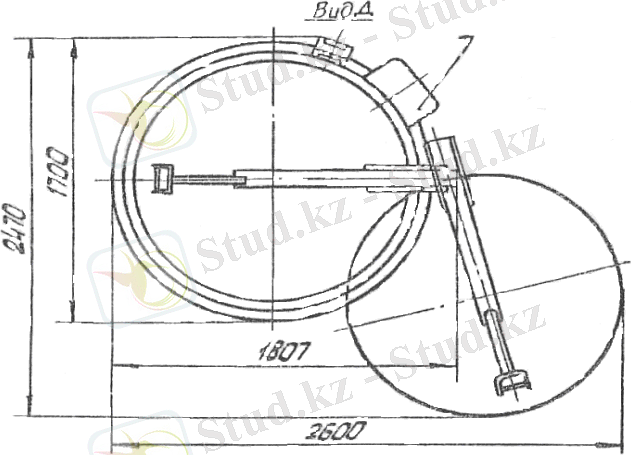

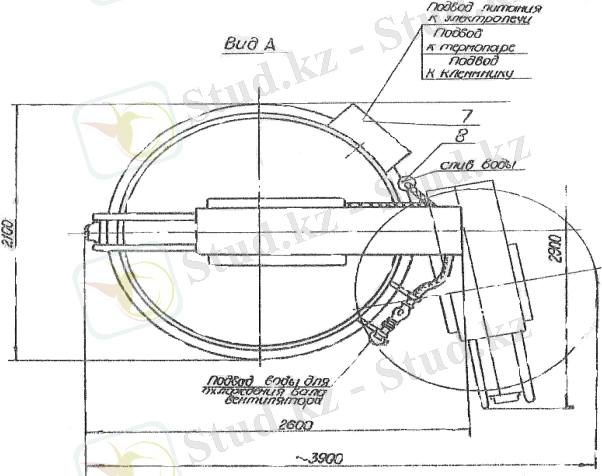

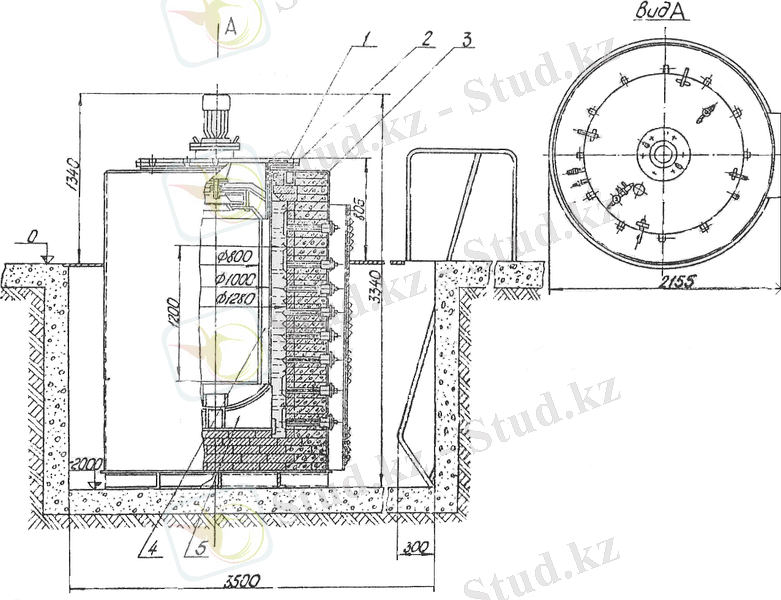

Азоттауға арналған шахталық электр пеші США - 8. 12/6

Электропеш - шахталық тпиті, цилиндр формалы. Бұйымдарды азоттау жоғарғы жағынан футерлеген қақапақпен қымтап жабылатын пісіру цилиндрлі контейнерде жүргізіледі. Қақпақ пен контейнер арасында рәзеңке сулы суытқыш қымтағыш, ал қақпақ пен пеш арасында құмды бекітпе орналасқан. Жұмыс кеңістігінде температура мен газ құрамын бірқалыптылықты қамтамасыз ету үшін қақпақта центрден тепкіш желдеткіш қондырылған. Пеш жартылай үздіксіз жұмысқа негізделген және екі ауыспалы қақпақты контейнерлермен жабдықталған. Контейнерді суыту арнайы суытқыш құдықта өтеді. Газды жібері мен шығару пештің қақпағындағы құбыр арқылы жүреді. Пештер - аммиак шығынын, оның қысымы мен диссоциация дәрежесін бақылау мен реттеуді жүзеге асыратын газды щитпен комплектпен қойылады.

Пештегі температураны реттеу - автоматты түрде.

Қолданылу облысы: ірісериялы және жаппайөндіріс[14] .

1 - қақпағы бар желдеткіш; 2 - контейнер; 3 - шахта; 4 - цилиндр; 5 - тұғырық.

Сурет 3 - США - 8. 12/6 шахталық пеші

1. 3. 2 Көмекші жабдықты таңдау

Көмекші жабдықтарға шынықтырушы бактар, бақылаушы - өлшеуіш аппаратуралар, жылжымалы крандар және арбалар жатады[15] .

Шынықтырушы бактар су мен май үшін жеке-жеке дайындалады.

Бактағы су ағынды болуы тиіс және төменнен беріліп жоғары жағынан канализацияға ағып кетуі тиіс. Шығын шынықтырылатын бөлшектердің санына байланысты анықталады, орташа есеппен 1тонна бұйымға 12-15м 3 .

Майды 2 әдіспен суытады. Бірінші әдіс - майды шынықтырушы бактың өзінде суыту; екіншісі - майжинауышқа шынықтырушы бактан қыздырылған майды тастау, оны фильтрлеу, суытқыштар арқылы насостарды беру және шынықтырушы бакқа түсіру.

Жалпылай арналған ілгіш кран - балкалар өндірістік орындардың дайындаушы, механикалық, құрауыш, құю, прокаттау цехтарында, металбазаларында және дайын өнімдер қоймаларында, сондай - ақ өндірістік жабдықтарды монтаждау мен жөндеуде, бұйымдар мен узелдарды ауыстыру және көтеру операцияларды орындауға арналған жүккөтергіш крандардың ең бір көп таралған түрі болып табылады. Эксплуатациялау шарттарына байланысты түрлі өлшемді, ілгішінің көтеру биіктігімен, көтеру және қозғалу жылдамдықтармен, сондай - ақ жұмыс режимдерімен, түрлі жүккөтергішті көпірлік крандар (5 т-дан 560 т-ға дейін) қолданады. Термиялық бөлім территориясында жүктерді тасымалдауға 2 тонна жүккөтергішті кран - балка қажет.

Кран цех бойынша қабырғаның шығып тұрған жерлерінде немесе колонналарда кранастарлы жолдар бойынша қозғалады. Электроқозғалтқыш көпірдің ортасында орналасқан және редуктормен тісті муфталар және приводты валдармен қосылған[15] .

Көлденең бағытта жүктерді көтеру және орнын ауыстыру кранның көпірінде орналасқан қозғалмалы арба арқылы жүреді. Кранның көтергіш механизмі жүкұстағыш бөлшекпен (крюк) жабдықталған.

Крандардың габариттік өлшемдері мен негізгі мәліметтері стандартталған.

Аймақтар арасындажүктерді тасымалдау үшін берушіарбаны қолдану ұсынылады.

Тікелей термиялық өңдеуден кейінгі технологиялық процестің келесі сатысы өңделген металдардың сапасын бақылау.

Бақылаушы - өлшеуіш аспаптар. Қыздыру пештеріндегі температураны өлшеу мен реттеу үшін әртүрлі бақылаушы-өлшеуіш аспаптар қолданылады: термометрлер, термопаралар, пирометрлер, және т. б.

Термиялық бөлімде пештердегі температураны реттеу басқару щитінде орналтылған автоматты өзіжазатын потенциометр арқылы іске асады. Электр пештерінің потенциометрінің датичгі болып хром-алюминді терможұм (ХАТ), ал 1200 0 С температуралы электр пештерде - платинородий-платиналық терможұп қызмет етеді[18] .

1. 3. 3 Жабдық жұмысының тиімді уақыт қорының есебі

Жабдық бірлігі жұмыс уақытының номиналды жылдық қоры(Ф н ) анықталынады:

(1. 1)

(1. 1)

мұндағы

- 8 мерекелік күндегі номиналды жылдық уақыт қорының кестедегі мәні;

- 8 мерекелік күндегі номиналды жылдық уақыт қорының кестедегі мәні;

- тәулік ішіндегі жұмыс ауысымының саны;

- тәулік ішіндегі жұмыс ауысымының саны;

- ауысым ұзақтығы;

- ауысым ұзақтығы;

1 - мереке күнгі жұмыс ауысымының қысқаруы.

Есептеу үшін 1. 3 кестеде келтірілген мәндерді пайдалану қажет.

Кесте 1. 3

Жабдық уақытының нақты (есептелген) қоры

Жабдық бірлігі жұмысының тиімді уақыт қоры (Ф э ) анықталынады:

мұндағы К р - жөндеуге, күйіне келтіруге және проценттегі жабдықты номиналды қорға қайта келтіруге нормаланған уақыт шығындары, 6%.

1. 3. 4 Қажетті жабдық санының есебі

Дұрыс таңдалған жабдық өнделетін өнімнің сапасын, талап етілетін өнімділікті және үнемділікті қамтамасыз етеді. Жабдықтың типін таңдау өндіріс сипатына байланысты анықталады.

Берілген дипломдық жобада өндіріс сипаты базалық сияқты - аз сериялы.

Аз сериялы өндірісте түрлі әмбебап құрылғылар қолданылады. Жабдықтың бекітілген жұмыс режимі - екі ауысымды. Механикаланған термиялық жабдықтың жылдық жұмыстық қоры

құрайды.

құрайды.

Қажетті жабдық есебін жүргізейік.

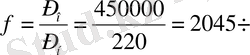

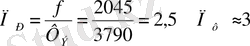

- Шынықтыруға арналған шахталық электр пеші СШО -6. 8/10М1:

Пештің өнімділігі

Пештің жүктеуі:

мұндағы Р о - операция бойынша жылдық бағдарлама, кг

Пештердің есептік саны:

Жүктеу коэффициенті:

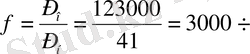

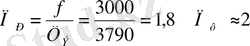

- Босатуға арналған шахталық электр пешіСШЗ - 6. 12/7М1:

Пештің өнімділігі

Пештің жүктеуі:

мұндағы Р о - операция бойынша жылдық бағдарлама, кг

Пештердің есептік саны:

Жүктеу коэффициенті:

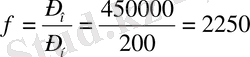

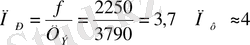

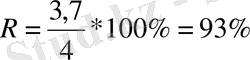

- Азоттауға арналған шахталық электр пеші США - 8. 12/6:

Пештің өнімділігі

Пештің жүктеуі:

мұндағы Р о - операция бойынша жылдық бағдарлама, кг

Пештердің есептік саны:

Жүктеу коэффициенті:

Маймен шынықтыру бактары мен жуғыш машиналардың санын негізгі жабдықтың санына байланысты қабылдаймыз. Осыдан келе, бөлшекті шынықтырғаннан кейін бір пешке бөлшекті суыту үшін бір шынықтыру багі мен сол бұымдарды майдан кейін жуатын бір жуғыш машина қажет.

1. 4 Отын-энергетикалық ресурстарды есептеу

1. 4. 1 Жылу энергиясының көзін таңдау

Жаппай және ірі сериялы өндірістің термиялық пештері үшін жылу энергиясы ретінде әртүрлі газдар қолданылуы мүмкін - генераторлы, коксты, табиғи және электр энергиясы[18] .

Энергия мен отынның қажетті мөлшерін бірлік жабықтың шығынына байланысты анықтайды. Барлық жабдықтардың энергия әр түрлерін қосындылай отырып, энергияның, отынның және т. б. жалпы көлемін анықтауға болады.

Осы дипломдық жобаның жылу энергиясының көзі болып электр энергиясы табылады.

1. 4. 2 Электр энергиясының қажеттілік есебі

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz