Катализдік крекинг процесінің теориясы мен технологиялық жобасы

Мазмұны

Кіріспе . . .

1Процестің теориялық негіздері . . .

2Технологиялық бөлім . . .

2. 1 Шикізат, өнімдер және реагенттер сипаттамасы . . .

2. 2 Қондырғы схемасын, режимдік параметрлерін таңдау және негіздеу. .

2. 2. 1 (мұнайды алғашқы) айдау қондырғысы . . .

2. 2. 2 қондырғысының атмосфералық торабы схемасын таңдау

2. 2. 3 қондырғысының технологиялық жүйесі . . .

2. 3 Қондырғының технологиялық схемасының сипаттамасы . . .

3. Технологиялық есептеулер . . .

3. 1 Қондырғының материалдық балансы . . .

3. 2 Негізгі аппараттарды есептеу . . .

3. 3 Қосымша аппараттарды есептеу . . .

3. 4 Негізгі аппараттың механикалық есептелуі . . .

3. 5 Негізгі және қосымша аппараттарды таңдау және негіздеу . . .

4. Процесті автоматтандыру және бақылау-өлшеу аспаптары . . .

4. 1 Автоматтандыру функционалдық сызбанұсқасының сипаттамасы . . .

4. 2 Бақылау-өлшеу аспаптары мен автоматтандыру құралдарының жұмыс принциптері және құрылысы . . .

4. 3 Бақылау, өлшеу, реттеу және сигналдандыру параметрлерін

таңдау және негіздеу кестесі . . .

4. 4 Автоматтандыру аспаптары мен құралдарының тапсырыстық

спецификациясы . . .

5. Қоршаған ортаны қорғау - өндірістің қалдықтары, ағынды сулар және ауаның ластануы . . .

6. Қауіпсіздік техника негіздері . . .

7. Құрылыс бөлімі . . .

8. Экономикалық бөлім . . . Қорытынды

Қолданылған әдебиеттер

Кіріспе

Катализдік крекинг процесі мұнайды терең өңдеудегі аса бір кең таралған ірі тоннажды процесс болып табылады және де қазіргі жанармай профилді процесінің маңызды технико экономикалық көрсеткіштерін анықтайды.

Катализдік крекингтің негізгі мақсаты - жоғарыоктандық бензин мен құнды сұйытылған газдардың максимальды жоғары шығуын «50 % дейін және одан да аса» - жоғарыоктандық изомерлік құрылымды бензиннің құрамыншикізатты келесі өндірудегі: алкилат және метилтретбутил эфирі және де химиялықмұнай өндірісіне арналған шикізаттарды. Процессте пайда болған жеңіл газойл, дизельді жанармайдың құрамы болып қолданылады, ал құрамында полициклді ароматты ауыр газойль болса - техникалық сутегіні немесе жоғарысапалы электродтық коксты өндіруге арналған шикізат ретінде қолданылады.

Катализдік крекингті қондыруда, әрі қарай жетілдірудегі және мәніне цеолитқұрамды алюмосиликат катализаторларды өндіріске ендірудегі 1962ж . жасап шығарылған құрылғы себеп болды. Алюмосиликат катализаторлардың аса жоғары белсенділігі, талғамды және термотұрақтылығы бензиннің көбірек шығуына себебін тигізді. Сондай ақ (1971 ж. ) Катализдік крекингтің жоғары белсенді реактормен, микросферикалық катализатордыңшығар ағысына атаулы лифт -реакторда жасап шығарып, ендіруге себебін тигізді(отандық қондырғы Г-43-107 және КТ-1) .

- Процестің теориялық негізі

Крекинг 420-550 С температурада жүзеге асырылады және де шикізаттың сапалы өзгеруіндегі атап айтқанда өзінің бастапқыдағы физика-химиялық қасиетінен ерекшеленетін қосылымдардың пайда болуының процесі. Крекингте щикізат пен процестің жағдайына байланысты бензиннің шығуы 7-50 салмақ % құрайды ( әр шикізатқа) . Бензин мен қатар басқада - газтүрінде, сұйық және қатты (кокс) өнімдер пайда болады. Шикізат ретінде көбіне ауыр дистиллятты атмосферлік немесе вакуумдік мұнай айдаудығы, және де деасфальтизаттар мен басқа да өнімдерді қолданады.

Катализдік крекингте ауыр мұнай фракциялары 500º с та көбіне, бензиннің қайнау температурасы шегінен асап кететін құрамдарға және жоғарыоктандық бензиннің құрамын өндіруге қолданылатын газтүріндегі өнімдерге немесе химиялық синтезге арналған шикізатқа айналады.

Термиялық крекингке қарағанда Катализдік крекинг арнайы құрылғыда арнайы жабдықтармен және катализаторлардың қатысуымен жүргізіледі.

Катализдік крекингтің, Термиялық крекингтің алдындағы басты басымдылығы алынған өнімдерінің аса құндылығы болып табылады:

және

және

көміртектері (әсіресе изобутанның) ароматты көміртектердің, тармақты цепті олефиндердің және изопарафиндердің аса көп шығуына қарамастан метан, этан мен диеннің аз шығуы.

көміртектері (әсіресе изобутанның) ароматты көміртектердің, тармақты цепті олефиндердің және изопарафиндердің аса көп шығуына қарамастан метан, этан мен диеннің аз шығуы.

Катализдік крекингті негізінде жоғары октандық құрамдыавтомобиль мен авиация бензиндерін өндіруде пайдаланады. Автомобиль бензинің алуда шикізат ретінде алғашқы мұнай өндірудегі вакуумдық дистиляты пайдаланылады, авиабензин-керосин өндіруде алғашқы айдаудағы солярлы фракция пайдаланылады.

Катализдік крекинг ағынсыз және жылу бермейтін жүйеде бу фазасында пайда болады, сондықтан оны адиабатикалық процеске жатқызады. Адибатикалық процесте сырттағы жұмыстар толықтай жүйенің ішкі қуатының өзгерілуіне жұмсалады.

Катализдік крекингте алкилдеу, изомеризациялау, ароматтандыру, полимерлеу, гидрогенезациялау деалкилирлеужәне ерітетін реакциялары өтеді.

Кейбірі бастапқы болып, бірақ кейбіріекінші қайтара болып келеді. Қалыпты түрдегі парафинді көміртегіні крекингілеуде ыдырауреакциясы басымдылық көрсетеді. Крекинг өнімдері негізінде молекулярлы салмағы төмендеу парафинді көмірсутегіден және олефинен тұрады. Олефиндер шығуының ұлғаюы шикізаттың молекуларлық салмағының артуына байланысты. Молекулярлық салмақтың ұлғаюы парафинді көміртегілердің Термиялықтұрақтылығын төмендетеді. Мұнай өнімдерінің ауыр фракциясы тұрақсыз, жеңіл фракцияға қарағанда әлдеқайда жеңілдірек крекирленеді. Молекулардың жиі үзілуі оның ортаңғы бөлігінде пайда болады.

Катализдік крекинг механизмі - ионды - карбоний. Осы механизмге байланысты парафин молекулаларының бір бөлігі Термиялық ыдырауға ұшырайды, ал пайда болған олефиндер катализатордағы протонды қосып, ионды - карбонийға айналады. Ионды - карбоний ілеспе реакцияны таратушы агент болып табылады. Қорытындысында алғашқыдан басқа, көптеген бірқатар айналудан соң молекуларлық салмағы кіші парафинді көміртегілер және соңынан ыдырайтын жаңа үлкен ионды-карбоний пайда болады.

Жоғарымолекулярлық парафинді крекингілеуде реакция аз роль атқарады. Бірақ төменмолекулярлық парафинді дегидрогенизациялау процесінің, азбағалы газ түріндегі өнімдерді бағалы -олефиндерге айналдыруда практикалық мәні зор.

Ароматты көмірсутегілер мен кокстардың пайда болуының екінші реттік реакциялары жүреді. Көптеген ароматты қалыпты түрдегі парафинді көмірсутегілер крекингте, парафиннен пайда болып, құрылымы бензолды шығыршықтың пайда болуына алып келеді.

Изопарафинді көміртегілер жеңіл крекирленеді. Қалыпты парафинді крекирлеуден қарағанда сутегі мен метан көп шығып көміртегі

пен

пен

газдар азырақ шығады.

газдар азырақ шығады.

,

,

және

және

фракциялары олефинді аз құрайды, соның арқасында қарағанда, белгісіз тармақталған молекулаларды қанықтыруға алып келу жеңілдірек.

фракциялары олефинді аз құрайды, соның арқасында қарағанда, белгісіз тармақталған молекулаларды қанықтыруға алып келу жеңілдірек.

Нафтендерді крекингілеу . Нафтендерді крекинглеуде біруақытта бұғаудың жаны ыдырау мүмкін. Алғашқы сатымен салыстырғанда ұзын алькильді бұғаулы нафтенді көміртегілер, жаны қысқа шынжырлы алкилароматты көміртегілерге айналады. Қысқа алкильді шынжырлар әсіресе этильді және метильді радикалдары, Термиялық тұрақты және де өндірістік жағдайда Катализдік крекингке ыдырамайды. Алкильнафтенді көміртегілердің алкильді бокты бұғаулары парафин мен олефиндерді пайда қыла ыдырайды, оларкрекингті төменмолекулярлық миноциклді нафтенді көміртегілердің және диалкилді ароматты көміртегілердің соңғы өнімдерін құрайды.

Ароматты көміртегілерді крекингтеуде конденсаттау мен деалкилерлеумен бірге жүреді. Алкилароматты бұғауы қысқарақ , олефиндер пайда болады. Көміртек пен көміртек байланысының үзілуі тікелей шығыршықта жүреді, егер де алкильді шынжырда үштен аз сутегі атомдары болса, бұлай ақпайды.

Көмірсутегілердің реакциялық мүмкіндігі молекулярлық салмақтың көбеюімен байланысты өседі бірақ, изомерлі моноалкилбензолға қарағанда едәуір азырақ болып келеді. Алкилароматты көміртегілердің және де катализатор протонының қосылуы арқасында парафинді көміртегі - ионды- карбонийдің пайда болуы басталады. Ароматты көміртегілердің және олефиндер молекулаларының арасында конденсация жүреді. Қорытындысында асфальт пен коксқа дейін полициклді ароматты көміртегі пайда болады, сондықтан құрамында моноциклді ароматты көміртегілері бар шикізатты өндіруге қарағанда, құрамында полициклді көміртегірлері едәуір көп шикізатты өндіруде бірдей айналу жағдайы маңызды. Көбіне кокс пайда болады.

Олефиндер крекингі, парафинді, нафтенді және ароматты көміртегілердің ыдырауынан пайда болған екінші реакция болып табылады. Крекинг реакциясының белгіленуіжәне де басқа да олефиндер ионды-карбонийдің пайда болуы нәтиежесінде жүзеге асады. Егер де осы ион қажетті түрде үлкен болса ( С6 немесе одан да үлкен) ол жағдай да β ыдырауы мүмкін олефиндерді және де кіші ионды - карбонийді жасай тұра, пайда болған ион мүмкін болса екінші немесе үшінші қайтара изомерленеді. Егер де ионды - карбоний үлкен болмаса ол парафинге немесе олефинге айналады (бейтарап молекулалардан гидрид - ион молекулаларынан қоса отыра ) .

Олефиндер изомерациясы. Олефиндер изомерациясы кезінде екі байланыстың қаңқалы және геометриялы V изомериациясының миграциясы жүзегеасуы мүмкін. Термиялықтың алдында изомерациялау мүмкіндігі бар Катализдік крекингтің басымдылығы маңызды болып келеді: изомерация нәтиежесінде бензин фракциясының октандық саны артып, алкилирленуге арналған бағалы шикізат ретінде изобутанның шығуы көбейеді.

Олифендер реакция болып табылады. Келесі крекингілеуде сай келудегі полимеризация олефиндер мен парафиндердің түзілуіне алып келеді. Бірақ көгілдір полимеризация катализаторда сорыладыжәне кокспен газға ыдырайтын ауыр өнімдердің пайда болуына алып келеді. Жоғары температурада (600°С) және төмен қысымда деполимеризация ағуы мүмкін.

Циклизациялау және ароматтандыру. Процестің кеш жүретін сатысындағы олефиндердің екінші рет реакциясы жүреді, олардың бір бөлігі сутексіздендіру болып табылады. Нәтижесінде диендер немесе олефиндер пайда болады да, олефиндер диендер мен парафиндерге ыдырайды.

Олефиндер мен диеналардың арасындағы екінші реакциясы циклопарафиндердің пайда болуына алып келуі мүмкін. Сатының алғашқы барысында пайда болған ароматты көміртегілер циклофиндерді немесе нафтенді көміртегілерді дигидроциклдеу нәтиежесінде пайда болады.

Басқа да реакциялар . Катализдік крекинг жағдайындағы реакция ароматты көміртегілерді алкилдендіру болып табылады . Ол қажетті емес себебі, пайда болған ауыр өнімдер әрі қарай алкилдендіруге дайын немесе кокстың пайда болуымен конденсанцияланады да бензиннің шығуы азаяды.

Қиын көміртегілерді крекингілеудеоның басқа да бөлігіне қарамастан молекулардың қандай да бір бөлігіне тиюі мүмкін. . Мысалы, нафтенді және ароматты көміртегілердің ұзын парафинді бұғаулары саны сондай атомдар мен сутегі молекулалар парафинді көміртегілері дәл осылай ыдырайды. Нафтенді немесе ароматты көміртегілердің және парафиндердің бүйірлі бұғауларының ажыратылуы өзгермейді. Нафтенді шығыршықтың дигидрогенизациясы көбіне жарым -жартыдеалкирленуболып жатады.

1. 1Шикізаттың, катализатордың және дайын өнімнің сипаттамасы

Катализдік крекингтің шикізаты. Катализдік крекинг процессінде шикізат ретінде көптеген жылдар бойы дәстүрлі кең фракционды құрамды вакуумды дистиллятты(газойль) қолданылып келген. (350-500ºС) . Бірқатар жағдайларда крекинг шикізатына газойлды фракциясы, гидрокрекинг, деасфальтизация мазут үрдісінің рафинады және гудрондар, май өнімдерінің жартылай өнімдері және басқа да қосылады. Шикізатты кокстеу жоғары болса, катализаторға коксты көбірек шығады.

Крекинг катализаторлары . Катализаторларда қазіргі ірі тоннажды Катализдіккрекингтің 500°С температурасындағы құрылғыда белсенді массалы және жылу алмасу псевдокүйдіру катализаторы қабатында тек қана жоғары белсенділік, іріктемелі термотұрақты болуы ғана қажет емес регенерациялық, механикалық және де басқа да эксплуатациялық қасиетіне және де оларға қойылған жоғары талапты қанағаттандыруы да жатады. Крекингтің өндірістік катализаторлары осыған байланысты қиын моно компонентті жүйелерден тұрады, құрамы: 1) матрицалар (көтеруші) ; 2) белсенді компонент - цеолит; 3) көмекші белсенді және белсенді емес қоспалар.

Крекинг катализаторларының матрицасы жоғары жағының көтеруші функциясын атқарады, артынан негізгі белсенді компонентті цеолит пен көмекші қоспаларды диспергирлейді.

Цеолиттер (грек сөзінен аударғанда цео - қайнаған, литос - тас) үштілі кристалды құрылымды алюмокірпіштерден тұрады. Цеолит құрылымы саны көп сызбалы терезелері өзара біріккен немесе өлшемдерімен салыстырғандағы микроканалдармен мінезделеді.

Цеолиттердің кемшілігі олардың таза түріндегі өте жоғары емес механикалық бекемділігі, сол себепті олар өндіріс катализаторы ретінде қолданылмайды. Көбіне олар диспергирлі түрінде катализатор матрицасына 10 - 20 % масс. енгізіледі.

Крекингтің цеолиті бар алюмосиликат катализаторларының спецификалық физико-химиялық қасиетін, механикалық көмекші қоспалар жақсартады:

1. Жоғары белсенділік және термобулы тұрақтылық;

2. Жоғары механикалық бекемділік және төзімділік;

3. Бензиннің көп шығуы октандық санда (92 87 қарсы) және де аз мөлшердегікокстың шығуы;

4. Аз шығын (0, 27 кг/ г 0, 34 кг/г қарсы)

Өнімдердің мінездемесі. Катализдік крекингтің көміртекті газдары 75- 80% аз емес пропан - пропилендер, бутан-бутилендер, және пентан - амилендерден тұрады. Изомерлі қоспалардың мазмұны 25- 40 % дейін жетеді.

Бензиннің 0, 72 -0, 77, Тығыздығы бар, октанды саны зерттеу әдісі бойынша 87ден -91- ге дейін. Оның құрамында 8 - 15% шегі жоқ көміртегі және 20-30% арендер бар. Шегі жоқ көміртегілер және арендер үштен екісіизомерлі құрылымды көміртегіден тұрады.

Жеңіл газойль (фракция 195-350ºС) 0, 89 -0, 94 Тығыздығы және 40- 80 % ареннен тұрады. Цетанды сандар 45тен -24 ке дейін ауытқиды. Жеңіл газойл жоғары цетанды санмен дизелді отынның құрамы ретінде, төмен цетанды сан - мазутты бөлуші ретінде қолданылады.

Ауыр газойль ( фракция 195 - 350 ºС жоғары) - Катализдік крекингтен қалған сұйық өнім - мазуттың құрамы ретінде немесе кокс қондырудағы шикізат ретінде қолданылады

1. 2 Қондырғының орнығуы мен таңдау кестелері, тәртіпті параметрлері.

Қазіргі уақытта мұнайөндіру зауыттарында Катализдік крекинг қондырғыларының екі түрін пайдаланады:

1. Қондырғылар шикізаттың химиялық айналу үрдісі және катализатор регенерациясы катализатордың тұтас қабатында жүзеге асады (шар тәрізді катализатор) ;

2. Қондырғыларда сол үрдістер псевдокүйдіру немесе катализатордың қайнау қабатында жүзеге асады (ұнтақ түріндегі) .

Айналып тұрған катализаторлы шахта түріндегі аппараттарда өтеді, сол арқылы үзілмес ағынмен жоғары төмен диамтерлері 3-5 мм катализатор дөңгелектерітура ағысты реакторларда катализатор мен шикізат қарсы токқа қозғала байланысқа түседі . Әрбір қондырғылардың реакторлы блогы реактордан, регенератор және транспортты катализатор жүйесінен тұрады.

Катализдік крекингтің реактор блогының домалақты катализатор конструкциясы, қайнаған қабаттағы каталитистік крекингтің қондырғысымен салыстырғанда аса үлкен және бірқатар кемшіліктері бар. Мысалы регенерация жүйесінде (ауатаратужәне газжинау қондырғысы) аппараттыңқимасы алаңының тек 40 % газды сепарацияға қолданады. Сондықтан оның жылдамдығын катализатордың ауып кетуін болдырмау үшін жасанды түрде төмендетеді. Тағы бір кемшілігі реактордың қимасы бойынша ауаның бірдей таралмауы; элементтердің қажетті герметикалық бекітілуіне қол жеткізу қиын, ол катализатордың толықтай қалпына келмеуіне алып келеді.

Сол себепті соңғы уақытта ұнтақ түріндегі немесе микросфералық катализаторларлы қондырғылар көптеп таралуда. Қайнау қабаты режимін жасау мүмкіндігі, кертартпа аппараттын және транспортты катализатор жүйесінің конструкциясын жеңілдетеді.

Реакторлы блоктың сызбасы реактор мен регенератордың өзара орналасуы мен және де катализаторда беру (көлік) жүйесімен анықтайды.

Таңдап алған сызбаға байланысты бұл аппараттағы қысымға байланысты. Реакторлы блоктың басты төрт схема айқындайды.

1. Регенератор реактордан жоғары орналасқан екінші рет катализатор сұйылтылған түрінде тасымалданады. Регенаторды реакторға қатынасты биіктікте орналастырады. Барлық катализаторлар түсетін тұрақ қысымды өткізу реакторында . Катализатор үзбей тасымалданады;

2. Екінші рет көтерілетін катализатор сызбасымен, реактор мен регенератор бір деңгейде орналасады. Реакторлы блок екі аппаратта бірдей қысымда жұмыс істейді, ауа қысымы қуаттың жұмсалуын көбейтеді.

3. Регенератор мен реактордың бір деңгейде орналасқан сызбасы. Катализатор тығыз қабатта төменгі және жоғарғы бұтақтарының әртүрлі салмақтағы әсерінен тасымалданады, бірақ катализатор бөренесі аппарат ішінде есепке алынады. Айналып тұрған катализатор санын жоғары тіректе, оның тығыздығын реттейді, тірекке беріліп отырған су буымен ауа мөлшері ауытқып отырады.

4. Реактор мен генераторлардың орналасу сызбасы мен бір реттік көтермелі сұйытылған фазадағы катализатор. Бұл сызба бойынша реактор генератордың астында және үстінде орналасуы мүмкін.

Катализдік крекинг қайнама қабатпен шаңтүріндегі немесе микросферикалық катализаторда жасанды және қарапайым белсенді өлшемі 20 -80ммалюмосиликат катализаторда жұмыс істейді.

Аталған крекингтің домалақ катализаторды қолданатылатын крекингпен салыстырғандағы басымдылығы:

1. Кең деңгейде шикізатты айналдыру және айналып реттеу мүмкіндігі;

2. Реактор мен регенераторларда белсенді айналдыру жергілікті қызуды болдырмау және жылуберудегі жоғары коэффиценттерді қамтамасыз ету;

3. Катализаторды тасымалдауда аз қуатты шығындау.

4. Негізгі аппараттардың қарапайым конструкциясы.

Жоғарыда аталған Катализдік крекингтің сызбаларының ең өзектілігі және артықшылығы үшінші сызба, ұнтақ түрдегі катализатор.

Катализдік крекинг шикізатын дайындау мақсаты металл құрамын азайту және шикізаттағы коксегенді компонеттерін оның келесі Катализдік қайта өңдеуде үнемдірек болуы үшін, регенератордың аз көлемі және қымбат тұратын катализаторға шығынды азайтуды жүзеге асыру.

Катализдік крекинг шикізатын дайындау үрдісінде қазіргі уақытта Катализдік гидротазарту кеңінен қолданылады, вакуумды газойль мен одан да ауыр, құрамында металы шектеулі шикізаттан басымды болып келеді.

Алдын ала крекинг шикізатын гидротазарту қиыстырылған

Катализдік қайта өңдеудің жетістігі:

1. Катализдік крекинг барлық сұйық өнімдерінің күкіртті және азотты қосылымдары және регенерация газдарында тотық күкірттің құрамы айтарлықтай төмендейді, нәтиежесінде оларды дайындауды қажет етпейді, атмосфераға лақтырылатын қауіпті газдар азаяды;

2. Полициклді ароматты көміртегілер және шикізат смоласы гидротазартуда жартылай гидрокрекингке ұшырайды шығыршықтың саны аз алкилароматикалық көміртегілер пайда болуымен қатар нәтиежесінде Катализдік крекинг үрдісінде кокстың пайда болу төмендетіледі;

3. Гидротазартылған шикізатта металл құрамы айтарлықтай азаяды, крекинг катализаторының шығыны төмендетіледі;

4. Катализдік крекингте гидро тазартылған шикізатта тұтас өнімдер (сапасы жоғары) шығуы көбейеді және газойл мен кокстардың шығуы азаяды.

Қиыстырылған өңдеудегі кемшіліктерге капиталды және эксплуатациялық шығындарды жатқызуға болады және құрамында шектеулі металы бар шикізатты өңдеу мүмкіндігін де.

Шикізатты дайындаудағы Катализдік емес процесстерр Катализдік крекинг құрамында металға ешбір шектеу қоймайды сондықтан қалған шикізат түрін қолдану арқылы қорын кеңейтуге мүмкіндік береді бірақ капиталды және қолданбалы шығындармен мінезделеді. Сондықтан оларды қазіргі мұнайөндіруде кеңінен қолдануды тежеп отыр.

Алғашқы да қондырғыларға француз мұнай институты жасап шығарған шикізат форсункаларын қолданылған. Соңынан біздің жоба бойынша олар алдын ала шикізатта диспергирлеу құрылғысымен қайта жабдықталды, ол бензинді фракцияның 0, 5 % масс. көбірек шығуына мүмкіндік береді.

Регенераторды қолдану процесінде трубкалыауатаратқышта айтарлықтай кемшіліктер табылды: жырық пайда болу, таратқыш құбырдың үзілуі және олардың ниппел эрозиялы тозуы. Осыған байланысты регенераторда конструкциясы жетілдірілген жоғары механикалық бекемділігімен ерекшеленетін және эрозиялық тозуға төзімді трубкалы ауа таратқыш қондырылды.

Ауа таратқыш қондырғы төмен бағытталған 45 бұрышында каналыжабдықталған, бу таратқышсопл конструкциясымен бірдей. Конструкцияны жетілдірілгеннен кейін ол катализатордағы қалдық кокстың құрамын төмендететті0, 05% (масс) :

Сондықтаналдын ала гидротазартылған шикізатты Катализдік крекингті жүргізуде Г -43-107М/1 қондырғысының сызбасы таңдалды, шикізат ретінде Оңтүстік Батыстағы Камышты жер өңірініңвакуумды газойль мұнайы болып келеді. Қондырғыдағы шикізаттың айналу үрдістері жалған күйдірілген немесе катализатордың қайнатылған қабатында жүзеге асырады.

Катализдік крекингті келесі жағдайларда жүргізіледі:

Температура,

С

С

крекинг . . . 450- 525

катализатор регенерациясы . . . 540 -680

Қысым

реакторда . . . 0, 6 - 1, 4

регенераторда . . . 0, 3 - 2, 1

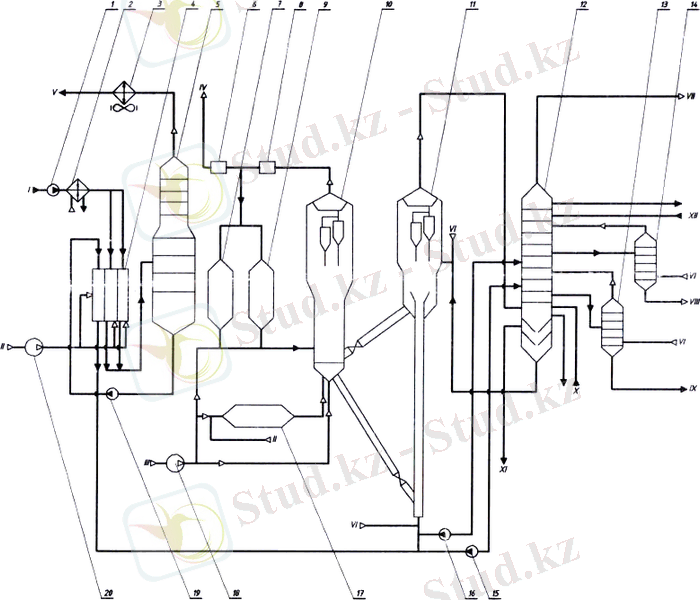

- Технологиялық сызбаның сипаттамасы

вакуумды газойлын өндіруге Катализдік крекингтің шикізатты алдын ала гидротазарту, лифт -рекаторы(Г43-107) қондырғысы таңдалды.

Қондырғының жұмысы келесі де тұжырымдалады:

Шикізат гидротазарту блогын өткенде тұрақталған соң пеш жылуалмасуда (4) жылытылады және гидротазарту кезінде пайда болған жеңіл фракцияны айдайтын колоннаға (5) түседі. Айдаудан қалған қалдық -200 °С -бар, пеш арқылы (4) сорғымен (19) көтергіштің негізіне түседі (реактор - лифт) (11) . Реактордағы температура 515 -545 °С, байланыс уақыты - бірнеше секунд. Осында регенератордан (10) регенерлік катализаторы себіледі де төменге су буы беріледі.

Катализатор шикізат бу қоспаларымен өлшенген және су буымен, тор арқылы қөтергіштің соңындағы реакторға түседі(11) . Крекинг өнімдердің булары катализатордан бөлініп отырады, буланған секцияға себіледі. Еңкейтілген булы катализатор бойынша катализатор өткізгіші (10) . Регеннерацияға арналған ауа, ауа үрлеуге түседі (18) . Регенерация температурасы 700° С, қысым 2, 5 МПа, коксты белсендікүйдіруші80 кг/(т. с. ), қабаттың үстіндегі газ жылдамдығы 0, 9 - 10 м/с. Регенераторда артық жылуды бұруға бу жылан түтігі жоқ.

Реакторлы блоктың жылу балансын реттейді, СО :

арақатынасынөзгерте отыра. Реактордағы крекинг өнімінің буы (11) қондырғының бөлінетін секциясына түседі.

арақатынасынөзгерте отыра. Реактордағы крекинг өнімінің буы (11) қондырғының бөлінетін секциясына түседі.

1, 15 - сораптар; 2 - жылуалмастырғыш; 3 - салқындатқыш; 4 - пеш; 5 - тұрақтандыру колоннасы; 6 - электрофильтр; 7, 9 - катализатор сыйымдылығы; 8 - утилизатор қазаны; 10 - регенератор; 11 - лифт-реактор; 13, 14 - буландыру колоннасы; 16, 19 - сорап; 17 - топка; 18 - желдеткіш; 20 - компрессор; I - вакуумдық газойль; II - отын; III - ауа; IV - түтін газдар; V - гидротазалау бензині; VI - су буы; VII - газ, бензин, су буы; VIII - жеңіл газойль; IX - ауыр газойль; X - циркуляционды қалдық; XI - 420º С жоғары қалдық; XII - жоғарғы циркуляциялы суландыру

3 Технологиялық есептеулер

3. 1Катализдік крекинг реакторының есебі

Г 43-107 каталитикалық крекингті орнатуға негізгі аппарат көміртегілердің химиялық айналуы жүреді, ол лифт-реактор болып табылады.

Есепке арналған бастапқы көрсеткіштер:

Шикізат - фракция 400 450º С

Тығыздығы

=

0, 907

Шикізат бойынша өндіру - L = 650 т/г,

Рециркуляцияның коэффиценті -

= 1, 1

= 1, 1

Реактордағы қысым

= 180 кПа

= 180 кПа

Температура:

Лифт -реакторға

= 510

= 510

C

C

Қайнап тұрған форсирленген қабаттың аумағы

=500

=500

C

C

Десорбация аймағы

=480

=480

C

C

Сепарация аймағы

= 490

= 490

C

C

Катализатор - микросферикалық цеолитті 44% белсенді.

Шикізатты беру массалық жылдамдығы лифт - реактордан тұрады

= 130

= 130

жалпы g = 22

жалпы g = 22

3. 2Жылу мен материалды балансты жасау

Материалды есептің мақсаты - шикізат және көмекші материалдардың шығындарының анықтау, шикізат шығынына қарап мақсатты және жағымсыз өнімдердің шығуын анықтау.

Материалдық баланстың көрсеткіштері негізгі технологиялық параметрлердің технико -экономикалық үрдіс көрсеткіштеріне әсерімен өзгеруіне талдама жасауға мүмкіндік береді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz