Түсті металлургияда минералдық шикізаттар мен өнеркәсіптік қалдықтарды электронды-сәулелік технологиямен өңдеудің эколого-экономикалық негіздері және қолдану жолдары

МАЗМҰНЫ

Кіріспе

Дипломдық жұмысымның өзектілігі. Бүгінгі күні барша адамзат баласының болашағы мен қалыпты дамуы табиғат қорларын толық әрі тиімді пайдалану және қоршаған ортаны қорғау проблемасымен тығыз байланысты. Елімізде бұл проблема белгілі дәрежеде тау-кен металлургия кешенінің түсті металлургия саласының даму деңгейімен анықталады.

Қазақстан түсті металлургиясының кәсіпорындары бүгінгі күні, дәстүрлі ескі технологиялар салдарынан, кенді шығару және өңдеу барысында пайда болатын және қоршаған ортаны ластайтын түрлі өндіріс қалдықтарының негізгі көзі болып отыр. Өндіріс қалдықтарының шектен тыс жинақталуы кейінгі кезде қалыптасқан шикізат тапшылығымен қабаттасады.

Бұл проблеманы шикізаттар мен қалдықтарды пайдалануға бағытталған кешенді техникалық іс-шараларды ұйымдастыру, яғни отандық ғалымдар зерттеулерінің ғылыми жетістіктерін іске асыру, ғылымы мен өндірістің тығыз байланысын нығайту және жаңа технология мен техниканы енгізуге негізделеді. Өйткені, шетел технологиялары қазақстан шикізатының физика-химиялық және минерологиялық құрамының өзгешелігіне және күрделілігіне байланысты көбінесе пайдалануға жарамсыз болып табылады.

Бүгінде әлемнің көптеген елдерінде жыл сайын өнеркәсіптік қалдықтарды пайдалану шеңбері кеңейіп келеді. Әсіресе, тау-кен металлургия кәсіпорындарының, тау-кен байыту фабрикалары мен металлургиялық зауыттардың қалдықтарын өңдеу мәселесіне үлкен көңіл бөлінуде. Демек, өнеркәсіптік қалдықтар қорын пайдаға асыру, яғни адамзат қажетіне жарату тек мемлекеттік емес - ғаламдық проблема.

Түсті металлургия өндірістерінің қазіргі дамуын анықтайтын проблемаларды ескере отырып, дипломдық жұмыстың тақырыбы минералды шикізаттар мен өнеркәсіптік қалдықтарды өңдеу барысында, аз қалдықты немесе қалдықсыз болып табылатын, электронды-сәулелік технологияны (ЭСТ-ны) қолдану мәселелерін зерттеп, тиімділігін негіздеуге арналған.

ЭСТ-ны қолдану барысындағы негізгі технологиялық фактор иондаушы сәуле - электрондық шоқ энергиясы болып табылады. Электрондық шоқ энергиясының көзі қызметін өнеркәсіптік электрондық үдеткіштер атқарады. Электрондық үдеткіштер дегеніміз - электр энергиясын электрондардың кинетикалық энергиясына түрлендіретін аппарат.

Өнеркәсіптік электрондық үдеткіштер қазірдің өзінде кабель өнеркәсібінде, ауыл шаруашылығында, медицинада, электрондық өнеркәсіпте, жаңа конструкциялық және полимерлік материалдар алу сияқты т. б. салаларда кеңінен қолданылады. Соңғы кездері электрондық үдеткіштердің, әсіресе, тау-кен металлургия өндірістерінде көп тонналы минералды шикізаттар мен қалдықтарды кешенді өңдеу барысында жоғары қабілеттілік көрсетуі аса маңызды болып отыр.

Өйткені, электрондық үдеткіштер немесе электронды-сәулелік технология өз кезегінде экономикалық тиімді әрі экологиялық таза энергия көзі болып табылады.

Электронды-сәулелік технологияның экономикалық тиімділігі электр энергиясын электрондық шоқ энергиясына түрлендірудің ПӘК≈80 %, ал электрондық шоқ ағыны энергиясын пайдаланудың ПӘК≈98 % болуымен сипатталады. Жоғары ПӘК-нің нәтижесінде қуатты үдетілген электрондар шоғы бірнеше ондаған секунд ішінде өңделетін заттар көлемін тіпті 2273 К температураға дейін қыздыруға қабілетті. Электрондық шоқтың немесе дәл осы қасиеті аз уақыт ішінде көп тонналы шикізаттарды немесе қалдықтарды өңдеуге мүмкіндік жасайды.

Ал, электрондық үдеткіштердің экологиялық тазалығы заттарды радиациялық өңдеу барысында олардың көлемінде ешқандай қосымша келтірілген радиоактивтіктің және технологиялық процесстер барысында қоршаған орта үшін зиянды екінші ретті түзілістердің болмайтынына негізделеді. Яғни, электронды-сәулелік технология аз қалдықты немесе қалдықсыз экологиялық таза технология болып табылады.

Құрамында мышьягы бар сульфидті берік алтын кендерін цианды қосылыстармен шаймалау процесінің нәтижелігін арттыру мақсатында иондаушы сәуле - электрондық шоқтың әсерін қолдану Аршакуни Р. Г, Оганесян П. Л, Гамберян Н. А, Арутюнова М. Н. еңбектерінде зерттелген. Электрондық шоқтың алтын шығымын жоғарылататыны анықталған. Бірақ қоршаған ортаның уытты цианды қосылыстармен ластану құбылысы сақталады. Сондықтан зерттеу барысында шаймалаудан қалған ақаба сулар электрондық шоқпен екінші мәрте әсер ету арқылы зиянсыздандырылған. Берілген жұмысының айырмашылығы кендер қоршаған ортаға зияны болмайтын реагенттермен тікелей электрондық шоқ өрісінде немесе алдын-ала радиациялық өңдегеннен кейін шаймаланады. Шаймалау нәтижесіндегі қоршаған ортаны ластайтын екінші ретті қалдықтар түзілмейді және тауарлы өнім шығымы жоғарылайды.

Минералды шикізаттар - мысты-мырышты кендерді алдын-ала радиациялық өңдеу барысындағы зерттеулер Акимова Н. П, Малинский Р. А, Нагибин В. Д. және т. б. ғалымдардың жұмыстарында қарастырылады. Алдын-ала электронды-сәулелік өңдеу кендерді байыту сұрыптылығын жоғарылататыны негізделген.

Жұмыстың мақсаты. Түсті металлургия өндірістерінің қоршаған ортаға келтіретін теріс әсерлерін зиянсыздандыру мақсатында электронды-сәулелік технологияның қолданылу мүмкіндіктерін анықтау.

Зерттеу міндттері:

- алтын өндірістерінде кен құрамындағы мышьяк пен көмірге иондаушы сәуленің әсерін зерттеу және иондаушы сәулені пайдаланып уытты цианды, күкіртті, мышьякты қосылыстардың түзілуін болдырмайтын, тауарлы өнім шығымын жоғарлататын шаймалау еріткіштерін анықтау;

- түсті металлургия өндірістерінің байыту фабрикаларында түзілетін өнеркәсіптік қатты қалдық - баритті флотоконцентраттарды және сұйық қалдық - ақаба суларды электронды-сәулелік өңдеу және алынған нәтижелерді талдау;

- түсті металлургия өндірістерінің бір саласы титан-магний комбинатында түзілетін өнеркәсіптік қатты қалдықтар - титан қостотығын полиморфты түрлендіру және карналлитті сусыздандыру процестеріне иондаушы сәуленің әсерін белгілеу;

- электронды-сәулелік технологияның эколого-экономикалық тиімділігін бағалау және эколого-экономикалық жойылған зияндарды есептеу;

Зерттеу нысаны. Минералды шикізат - құрамы әр түрлі алтын кендері; өнеркәсіптік қалдықтар - баритті флоконцентраттар, карналлит және титан қостотығы.

Ғылыми жаңалығы:

- Құрамында мышьягы бар сульфидті берік алтын кендерін иондаушы сәуле әсерімен қоршаған ортаға зияны болмайтын тұз қышқылы мен натрий хлоридінің қоспасымен (1:1), натрий гидрототығы немесе күкірт қышқылының әлсіз ерітіндісімен шаймалаудың экологиялық тазалығы негізделді. Кендерді тұз қышқылы мен натрий хлоридінің қоспасымен тікелей электрондық шоқ өрісінде шаймалағанда ерітіндіде актив хлордың түзілу есебінен, сәулелендіру уақыты мен жұтылған дозаға тәуелді, ұсақталмаған кеннен алтынның, ұсақталған кеннен күмістің шығымы жоғары болатыны белгіленді. Құрамында мышьягы бар сульфидті берік алтын кендерін электронды-сәулелік өңдегеннен кейін күйдіргенде және күкірт қышқылының әлсіз ерітіндісімен шаймалағанда күйдіру температурасының төмендейтіні, алтын шығымының жоғарылайтыны және мышьяктың толық дерлік тұқылдарға айналатыны немесе темір арсенаты - скородит түрінде зиянсызданатыны белгіленді. Құрамында органикасы басым қалыптасқан алтын кендерін электронды-сәулелік өңдегеннен кейін, органиканың көміртегінің қостотығы мен суға ыдырауы есебінен, күкірт қышқылының әлсіз ерітіндісімен шаймалағанда алтын шығымының жоғарлайтыны анықталды.

- Баритті кендерден ажыратып алынған қатты қалдық - баритті флотоконцентраттарды электронды-сәулелік өңдегенде, газ және мұнай өндірістері үшін, тауарлы өнім - баритті ауырлатқыштар алынатыны және өнеркәсіптік сұйық қалдық - ақаба суларды электронды-сәулелік өңдегенде ауыр металл иондарынан, мұнай өнімдерінен және қалқымалы заттардан кешенді тазартылатыны белгіленді. Қалдықтарды электронды-сәулелік технологиямен өңдеудің сәулелендіру уақыты мен жұтылған доза мәндеріне тәуелділігі, экологиялық тазалығы мен экономикалық тиімділігі анықталды.

- Өнеркәсіптік қатты қалдықтар - титан қостотығы титан ақ бояуына арналған тауарлы өнімге дейін және магний алынатын шикізатқа дейін электронды-сәулелік өңдеудің экологиялық тазалығы мен экономикалық тиімділігі негізделді.

- Көп тонналы қатты минералды шикізаттар мен өнеркәсіптік қалдықтарды электронды-сәулелік өңдеуге арналған, экологиялық қауіпсіздігі ескерілген, электронды-сәулелік технологияны қолданудың эколого-экономикалық негізгі көрсеткіштері мен ақаба суларды радиациялық тазартқандағы эколого-экономикалық жойылған зияндар бағаланды.

Жұмыстың тәжірибелік маңыздылығы. Алтын кендерін өңдегенде алынған нәтижелер құрамында мышьягы немесе көмірі бар, берік алтын кендерін өңдеу технологияларын жетілдіру және экологияландыру мәселесін шешуге негіз болады.

Баритті кендерден ажыратып алынған қатты қалдық - баритті флотоконцентраттарды ауырлатқыштарға дейін электронды-сәулелік өңдеу технологиясы ауа бассейнінің ластануын азайтуға және мұнай-газ өндірстерін сапалы әрі арзан отандық тауарлы өніммен қамтамасыз етуге мүмкіндік жасайды.

Өнеркәсіптік ақаба суларды ауыр металл иондарынан, мұнай өнімдері мен қалқымды заттардан тазартқанда алынған нәтижелер бұған дейінгі зерттеу жұмыстарын толықтырады, құрамы әр түрлі басқа сұйық қалдықтар мен ауыз суларды электронды-сәулелік тазартуға және өндірістерде айналмалы су жүйесі мәселесін шешуге бағыт береді.

Өнеркәсіптік қатты қалдықтар - титан қостотығы мен карналлитті электронды-сәулелік өңдеу титан-магний комбинатында қалдықтар проблемасын шешуге және қалдықтардан тікелей, титан ақ бояуы мен магний алынатын, тауарлы өнім дайындауға мүмкіндік береді.

- Түсті металлургия өндірістерінің қоршаған ортаға ЗИЯНЫ ЖӘНЕ ОНЫҢ әсерлерін зиянсыздандыруТүсті металлургия өндірістерінің қоршаған ортаға зиянды әсерлері

Қазақстанның түсті, асыл және сирек металдарының кеніштері аса күрделі және алуан түрлі таулы-геологиялық жағдайларымен ерекшеленеді. Кеніштер негізінен ашық және жер асты тәсілдерімен аршылады. Кеніштерді аршу орасан зор бос, ілеспе жыныстарды жою және жинақтау жөнінде үлкен экологиялық мәселе туғызады. Ілеспе қазылған тау жыныстары өнеркәсіптік қалдықтар түрінде үйінділерге жөнелтіледі. Тау-металлургия өндірістерінде түзілетін қалдықтардың келесі бөлігі кендерді байыту және металлургиялық өңдеу барысында пайда болады.

Тау-кен шығару және өңдеу жұмыстары барысында түзілген қалдықтар өзінің әсер ету аумағында жағымсыз гидрогеологиялық және геохимиялық өзгерістер туғызады, топырақтың, су қоймаларының, ауа бассейнінің қарқынды ластануын қамтамасыз етеді (1, 2, 3 суреттер) .

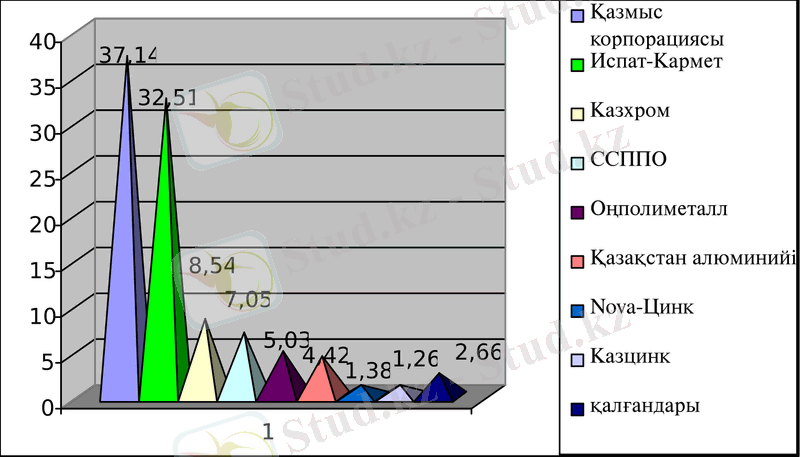

1-сурет. Тау-кен металлургия кешенінің экологиялық шығынға қосатын үлесі, қатты ластағыш заттар бойынша

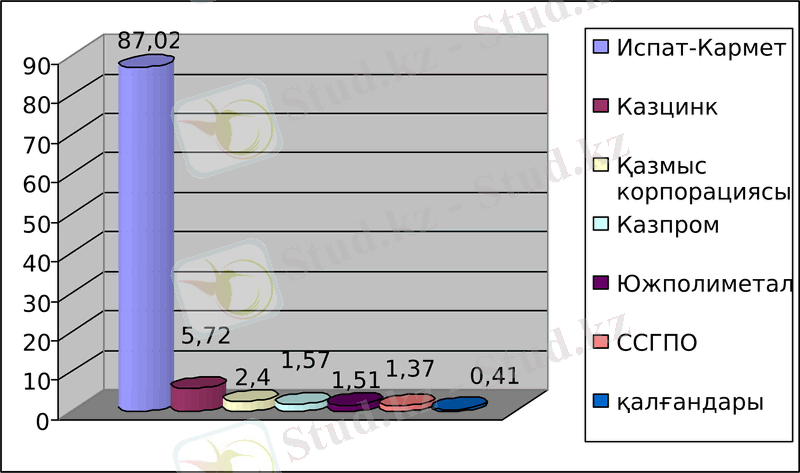

2-сурет. Тау-кен металлургия кешенінің экологиялық шығынға қосатын үлкен үлесі, көмір тотығы бойынша

3

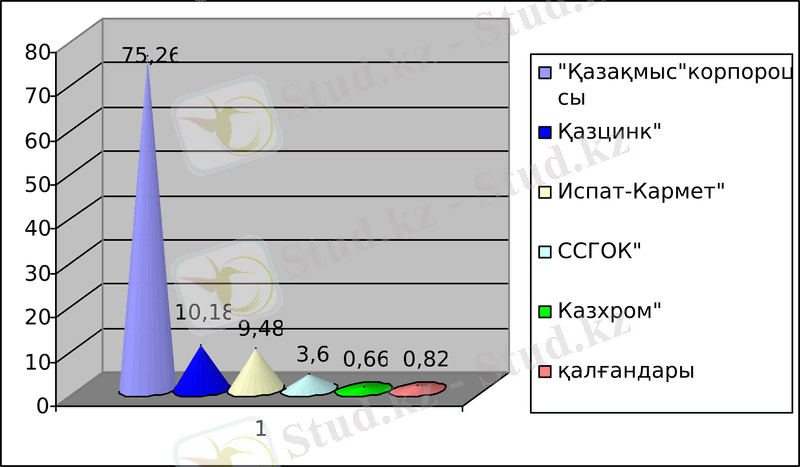

3-сурет. Тау-кен металлургиялық кешенінің экологиялық шығынға қосатын үлкен үлесі, күкірттің қостотығы бойынша

Қазақстанның түсті, асыл және сирек металдарының кеніштері аса күрделі және алуан түрлі таулы-геологиялық жағдайларымен ерекшеленеді. Кеніштер негізінен ашық және жер асты тәсілдерімен аршылады. Кеніштерді аршу орасан зор бос, ілеспе жыныстарды жою және жинақтау жөнінде үлкен экологиялық мәселе туғызады. Ілеспе қазылған тау жыныстары өнеркәсіптік қалдықтар түрінде үйінділерге жөнелтіледі. Тау-кен металлургия өндірістерінде түзілетін қалдықтардың келесі бөлігі кендерді байыту және металлургиялық өңдеу барысында пайда болады [1, 2] .

Тау-кен шығару және өңдеу жұмыстары барысында түзілген қалдықтар өзінің әсер ету аумағында жағымсыз гидроогеологиялық және геохимиялық өзгерістер туғызады, топырақтың, су қоймаларының, ауа бассейнінің қарқынды ластануын қамтамасыз етеді. Сондай-ақ, қалдықтар ауыл және орман шаруашылығын баланстан шығаратындай жердің едәуір үлкен ауданын алып жатады (қазірдің өзінде шамамен 24 мың га) [3] .

Кеңес Одағы кезіндегі беделді экономистердің бағалауы бойынша жер қойнауынан қазып алынған минералды қорлардың 2 %-ы ғана соңғы қажетті өнімге дейін өңделіп, қалған 98 %-ы қалдықтар категориясына түрленіп үйінділерге тасталады екен. Тіпті, кейбір кездері қазып алынған кеннен бір ғана құраушы бөліп алынып, қалғандары зиянды қалдыққа түрленіп үйінділерге жөнелтілетін жағдайлар болған. Осы сияқты себептерден тау-кен өндірісі орасан зор өнеркәсіптік қалдықтар үйінділерінің басты көзі болып қалыптасты [4] .

Қазірдің өзінде шикізаттың тек қана 25 %-ы соңғы өнімге айналып, қалған мөлшері қалдықтарға, көбінесе улы қалдықтарға ауысады. Өйткені, минералды шикізаттарды қазып шығару, байыту және технологиялық өңдеу процестерінде металдардың 65-75 %-ы қалдықтармен бірге жоғалады. Демек, көп жағдайларда бағалы құраушылардың мөлшері табиғи шикізат құрамымен салыстырғанда техногенді қалдықтар құрамында жоғары болады. Бұл ең алдымен дәстүрлі технологияның жетілмегендігінің салдары. Сондай-ақ, қалдықтардың түзілуіне жағдай жасайтын тағы бір маңызды мәселе кейінгі кезде өндіріске келіп түсетін шикізат құрамының (45 %-ға дейін) жұтаң әрі байыту қиынға соғатын берік түрлерінің қалыптасуы болып табылады [5] .

Республика бүгінде 20 миллиард тоннадан астам өнеркәсіптік қатты қалдықтар қоры жинақталған жыл сайын олардың мөлшері 1 миллиард тоннаға өсіп отырады, оған 14 миллион м 3 көлемдегі тұрмыстық тұтыну қалдықтары қосылады. Ал, өз кезегінде осы жинақталған өнеркәсіптік, тұтыну және радиоактивтік қалдықтарды орналастыру және зиянсыздандыру үшін экологиялық талаптарға сай іс-шаралар жүйесі жолға қойылмаған [6] .

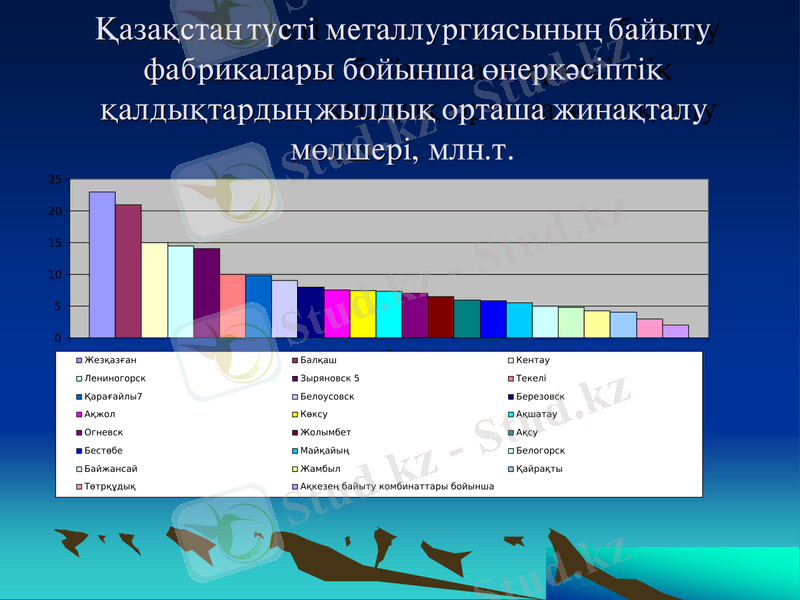

Экология және табиғи қорлар Министірлігінің есебі бойынша түсті және қара металлургия, жылу энергетикасы, фосфор және т. б. өнеркәсіптер табиғи ортаны тұрақты ластаушы көздер қызметін атқарады. Ластау барысында әсіресе түсті металлургия кәсіпорындарының алатын орны ерекше. 1-суретте Қазақстан түсті металлургиясы өндірістерінің байыту фабрикалары бойынша өнеркәсіптік қалдықтардың жылдық орташа жинақталу мөлшері көрсетілген [2] .

Республика түсті металлургиясы - мыс, алюминий, қорғасын, мырыш, алтын және сирек металдар өндіретін салаларды біріктіретін 24 кәсіпорыннан құралады. Түсті металлургия кәсіпорындары негізінен Шығыс Қазақстан және Жезқазған облыстарында шоғырланған. Осы аймақтарда атмосфераға 502, 9 мың тонна зиянды заттар, оның 97 %-ы газдар (газдардың 98 %-ы күкірт тотықтары) қалғаны мыс, мырыш, қорғасын,, мышьяк, сынап, күкірт қышқылы, фторлы сутегі және т. б. ал, ашық су көздеріне негізгі ластаушылары мыс және мырыш болып келетін 71, 21 миллион м 3 ақаба сулар, тасталынған. Бір ғана Шығыс Қазақстан облысында қатты, сұйық және қоймалжың түрде 18518, 9 мың тонна уытты қалдықтар ждинақталған. Мұндай көрсеткіштер жыл сайын жоғарыламаса төмендемейді. Өйткені, қалдықтар қоймасында тиісті экологиялық іс-шараларды жасауға мүмкіндік жоқ. Бұл экономикалық мәселерге байланысты анықталады. Мысалы, кейбір күндері Балқаш қалдықтар қоймасының шаңдануы шектік санитарлық мөлшерден тіпті 20-25 есе асып түседі екен. Ал, ауаға еркін таралып жатқан қоймадағы қалдықтар шаң-тозаңының құрамында адам және жан-жануарлар денсаулығына зиян, өсімдіктердің тіршілігіне кері әсер ететін уытты заттар қаншама . . . [7, 8, 9] .

Республикамызда қалыптасқан қалдықтар жөніндегі осындай экологиялық мәселелермен көптеген мамандар айналысады. Мәселені жеңілдету үшін ең алдымен өнеркәсіптік қалдықтар жайлы толық ақпаратты жинақтаудан басталады. Яғни, өнеркәсіптік қалдықтардың қорлары, олардың сапалық құрамы, физика-химиялық қасиеттері және пайдаланылу мүмкіндіктері туралы егжей-тегжейлі арнайы зерттеулер жүргізу бүгінгі күннің талабы. Қоршаған ортаның тау-кен металлургия өндірстері тарапынан тұрақты ластануы жөніндегі мәліметтермен және кейбір цифрлармен «Экологический курьер» және «Атамекен» газеттерінде ауық-ауық жарияланып тұратын ақпараттар арқылы танысуға болады (4-сурет) . Дегенмен, жинақталған өнеркәсіптік қалдықтардың мөлшері жөнінде дәл, нақты мәлімет жоқ. Өйткені, әр жердегі ақпараттарда берілген цифрлар әр түрлі. Жинақталған қалдықтар жөніндегі толығырақ мәліметтер соңғы рет, екі бөлімнен тұратын кадастрда 1987 жылы жарық көрген. Кадастрда берілген цифрлардың 14 жылдан бері үлкен өзгеріске ұшырағаны белгілі. Сондықтан қалдықтар жөніндегі жаңа кадастрды қайтадан жасау мәселесі беделді ғалымдардың еңбектерінде жиі айтылып, мәселенің шешімі іздестіріліп жатыр [5, 10] .

4-сурет. Қазақстан түсті металлургиясының байыту фабрикалары бойынша өнеркәсіптік қалдықтардың жылдық орташа жинақтау мөлшері

Қалдықтар жөніндегі өзекті мәселені шешу өнеркәсіптік өндірістер туралы толық ақпараттарды бір жүйеге келтіру және аз қалдықты немесе қалдықсыз экологиялық таза технологияларға көшу кезегінде қоршаған орта үшін зиянды болмайтын технологиялық сұлбаларды ұйымдастыру және жаңа технологияға көшу мәселесімен ұштасады. Қалдықтар мәселесінің өзектілігіне байланысты дипломдық жұмыста түсті металлургия өндірістерінде аз қалдықты немесе қалдықсыз технология ретінде электронды-сәулелік технологияны қолданудың кейбір мәселелері зерттелді. ЭСТ-ны қолдану алтын, титан және магний өндірістері мысалында анықталды.

Алтын ашық сары түсті жылтырауық металл. Химиялық қасиеті жөнінен актив емес. Ауада қатты қыздырғанның өзінде өзгермейді. Қышқылдар өздігінен жеке-дара алтынға әсер ете алмайды. Алтын тұз және азот қышқылының қоспасында (патша ерітіндісі=1 көлем азот қышқылы + (3-4) көлем концентрленген тұз қышқылы), сонымен қатар, хлорлы суда және оттегінің қатысуымен сілтілі металдардың цианидті ерітінділерінде жеңіл ериді. Сол сияқты сынап та өз кезегінде амальгама түзу арқылы алтынды еріте алады [11, 12] .

Алтын табиғатта бос күйде, кварц және кварцты құмдар құрамында, сондай-ақ, ұсақ түйірлер түрінде шашыраңқы күйде темірдің, қорғасынның және мыстың сульфидті кендерінің құрамында кездеседі. Алтын өндірісінде алтынды бөліп алу өңделетін кендердің құрамына қарай анықталады. Кендердің құрамына қарай анықталатын түрлі технологиялық процестерді ұйымдастыру жұмыстарына байланысты мәселелер «Алтын мен күмісті талдау және оның химиясы мен технологиясы» арнайы кеңесінің баяндамалар тезистерінде жинақталған [13] .

Ең көп тараған әдіс кендерден алтынды калий немесе натрий цианидтері көмегімен гидрометаллургиялық бөліп алу. Әдісті алғаш рет 1843 жылы орыс инженері П. Р. Багратион сынақтан өткізген. Әдіс іс жүзінде 1889 жылы Жаңа Зеландия фабрикаларының бірінде қолданылған. Цианидті ерітінділерде оттегінің қатысуымен алтынның еру реакциясы келесі түрде жазылады:

2Au + 4CN + H 2 O +

Цианидті ерітінділердегі алтын күміс цементтеу арқылы тұндырылады, цеметтеуші ретінде көбінесе металл мырыш қолданылады:

2Au(CN)

Әдістің өз кезегінде мәнді түрде көңіл бөлуге тура келетін кемшіліктері бар. Бұл кемшіліктер ең алдымен қоршаған ортаға жасалатын зиянды әсерлермен анықталады. Зиянды әсерлер тікелей адам ағзасы үшін қауіпті болып табылатын цианды сутегі HCN, күкіртті көміртегі CS 2 , кен құрамында мышьяк болса, мышьякты сутегі немесе арсин AsH 3 және тағы сол сияқты улы қосылыстардың ауаға таралуымен сипатталады [14] .

Кейінгі кездері сульфидті-мышьякты кендерді алдын ала пирометаллургиялық өңдеу, соңынан цианидті қосылыстармен шаймалау жиі қолданылады. Пирометаллургиялық өңдегенде кен құрамындағы мышьяк цианидпен шаймалауға жарамды тұқылдарға айналады. Алтынды бөліп алу тікелей шаймалауға қарағанда 6-10% жоғарылайды. Тағы бір әдіс кенді сульфидпен тотықтырып күйдіру арқылы мышьякты сульфид түрінде жою. Кенді сульфидпен тотықтырып-күйдіру кеннің құрамына қарай екі сатыда бірінші-500 0 С, соңынан -700 0 С температурада жүзеге асады. Тотықтырушы сульфид түрінде пирит қолданылады. Кендерді күйдіру мышьякты жоюмен қатар пайдалы өнімді бөліп алуға жағдай жасайды. Дегенмен, мышьяк концентраттардан толық жойылмайды. Бұл кезде ауа және су бассейндерінің ластануын қамтамасыз ететін As 2 O 3 , As 2 O 5 , SO 2 жән әр түрлі арсениттер мен арсенаттар түзіледі [15] .

Құрамында көмірі басым алтын кендеріне ең алдымен органиканы қыздыру, дәлірек айтқанда өртеу арқылы немесе қышқылдармен шаймалау барысында күйдіріп жою қолданылады. Күйдіру кезінде бағалы өнім-алтынның басым бөлігі органикамен бірге жоғалады, ауаны ластайтын SO 2 , CO 2 және мышьяктың уытты қосылыстарының түзілуі (өйткені, органикасы бар кендер көбінесе мышьякпен құрамдасып келеді) қоршаған ортаны ластайды. Содан соң әлсіз цианид ерітіндісімен шаймалау қолданылады. Немесе АҚШ тау бюросында органиканы тотықтыру үшін тікелей ерітінді көлемінде түзілетін ас тұзының (NaCl концентрациясы - 40-100 г/л) электролизді натрий гипохлоридін немесе нитрид-малон қышқылы, броммалонитрил мен цианидті пайдаланғанда, алтынның шығымы 92-93%-ға дейін жеткізілетіні анықталған [16, 17] .

Әдістің кемшілігі реагенттің жоғары шығыны, процестің ұзақтығы және шаймалаудың сұрыпсыздығы сияқты экономикалық тиімсіздік болып табылады. Мысалы, кенді аралас циан қосылысымен шаймалаудың өзі 40 тәулікке созылады. Соның өзінде алтынды бөліп алу 70%, реагент шығыны 1 г алтынды шығару үшін 83, 22 г [18, 19] .

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz