Нефтехим - LTD зауытында МТБЭ және изотактикалық полипропилен өндірісінің технологиялары

Мазмұны

Кіріспе

«Нефтехим - LTD » зауытында өткен өндірістік тәжірибе жүзінде МТБЭ және полипропиленді алу әдістері мен өндіру технологиясымен таныстық. МТБЭ синтезі жұмсақ жағдайларда (температура 50-80ºС, қысым 6-12атм) жүреді. «Нефтехим -LTD» зауытының технологиясы КИФ формдалған катализатор қолданысымен ерекшеленеді. Технология берік және қарапайым. Оның құрамына МТБЭ синтезінің және бөлінуінің түйіні, С-4 фракциясының метанолдан тазарту және метанолдың рекуперациясы кіреді. МТБЭ синтезі және бөлінуі екі ректификациялық және бір реакциялық аймақтардан тұратын реакциялық-ректификациялық аппаратта жүреді. Изотактикалық полипропиленді өндірісте алудың негізгі әдісі сұйық монометр ортасында металлоорганикалық катализаторларды қолдана отырып пропиленнің полимеризациясы болып табылады. Полипропиленді алудың технологиясы тұйық тізбектің процесі болғандықтан, қалдықсыз технология бойынша жүргізіледі. Өндірісті бақылау жүйесі микропроцессорлы техникамен жүргізіледі. Заманауи технологияларды қоладанудың арқасында комплекстің эксплутациясының негізгі орталық операторлықтан бөлу жүйесінің көмегімен құрылғыларды бақылау.

Полипропиленді өндіру жүйесі 5 технологиялық құрылғылар арқылы жүреді: шикізат дайындау құрылғысы -тауарлы пропиленнің полимеризация процесі үшін алынуының технологиялық процесінің негізі пропан-пропиленді фракцияның қоспалардан тазаруы, пропиленнің полимеризациясы - мақсатты алынатын өнім полипропилен сұйық монометр ортасында комплексті металлоорганикалық катализаторлар қатысуымен пропиленнің полимеризациясы арқылы алынады, қаптау жұмыстарын жүргізетін құрылғы, азот алу құрылғысы - азот өндіру құрылғысы комплекс құрылғыларын азотпен қамтамасыз ету үшін арналған, сутегі өндіру құрылғысы - судың электролизі әдісімен сутегін өндіру полипропилен өндіру комплексін таза сутегімен қамтамасыз ету үшін арналған, сонымен қатар реагенттер өндіру және қалдықтарды пайдаға асыру құрылғысы - реагенттер өндіру және қалдықтарды пайдаға асыру құрылғысы полипропиленді салқындатылған және жылытылған сумен, КИП ауасымен және техникалық ауамен, булы конденсатпен айналмалы түрде өндіруге арналған.

- «Нефтехим -LTD» зауытының құрылымы

«Нефтехим -LTD» зауыты жоғарыоктанды эфирлі компоненттер мен полипропиленнің өндірісімен айналысып келеді. Бұл уақыт аралығында жоғарыоктанды эфирлер және полипропилен алудың бірнеше әдіс-тәсілдері ашылды. МТБЭ өндірісі үшін өнеркәсіп «каталитикалық дистиляция» принципін жүзеге асыру барысында максималды өнімділік пен эффектілікке ие болатын жетілдірілген технологиялық схема ұсынады. Бұл технология қолданылатын шикізат пен өндірілетін өнімнің жоғары сапалығымен ерекшеленеді. МТБЭ Қазақстандағы ЕURО3 стандартына сай келетін жоғарысапалы бензин алуға мүмкіндік беретін алғашқы өнім. Зауыт өндіретін МТБЭ-ң октан саны - 115-135. МТБЭ бензинде кез-келген қатынаста жақсы еріп, суда мүлде ерімейді. Улы емес. «Нефтехим -LTD» технологиясы жоғары эффектілікпен, қолданылатын шикізат пен өндірілетін өнімнің сапалылығымен, жеңіл бақылынытындығымен, тұрақты жұмыстың кең диапазонымен, қызмет көрсету жеңілдігімен ерекшеленеді. Бұл жетістіктер өндіріс орнында формдалған КИФ катализаторының қолданысымен байланысты. «Нефтехим -LTD» кәсіпорны жоғарыоктанды эфирлердің өндірісін басқа технологиялық схема көмегімен жүзеге асыра алады. Мысалы:

-Буландырғыш-адиабаталық реакторлардың орнына изотермиялық реакторды қолдану;

- Сызбада реакциялық-ректификациялық аппаратты қолданбай, орнына 2 ректификациялық коллона орнату;

Алайда бұл нұсқалар төмен конверсиялармен (90-94%) сипатталатынын ескергеніміз жөн.

Өндірістік қауіпсіздік «Пурга» комплексті өртсөндірушінің жаңартылған жүйесімен қамтамасыз етілген. Өнеркәсіптің бүкіл территориясында таза ауаны қамтамасыз етуді бақылайтын газосараптаушылар орнатылған. Қазақстан Республикасы 2030 бағдарламасын негізге ала отырып, компания басшылығы өндірістің кеңейтуін жоспарлауда. Жақын арада республикамыздағы алғашқы күкіртқышқылдық алкилдеу қондырғысы «Нефтехим -LTD» зауытының территориясында салынбақ. Соның нәтижесінде ЕURО4 және ЕURО5 стандартына сай келетін жанармай шығарылады.

2 МТБЭ өндірісі

2. 1 МТБЭ өндірісіндегі бастапқы шикізат сапасына қойылатын талаптар

Технология кез-келген құрамында 60%-ға дейін изобутилені бар шикізатты өңдеуге қабілетті. Бастапқы С 4 фракцияға қойылатын талаптарға, яғни құрамындағы С 3 көмірсутектердің мөлшері 0, 5%-дан, ал бутадиен-1, 3 мөлшері 0, 5%-дан аспау керектігі кіреді. Ал қолданылатын метанол ГОСТ -95 сәйкес болуы керек, яғни жоғарғы сорт.

2. 2 МТБЭ алу жолдары

Метилтретбутил эфирі-эфирлі иісі бар түссіз сұйықтық; этанолда, диэтилді эфирде ериді, суда(20 °C 4, 6%) ерімейді; метанолмен, сумен азеотропты қоспалар түзеді, 460°C - тен жоғары температуда және де катализаторлармен қыздырылғанда метанол мен изобутиленге бөлінеді. Пероксидті қосылыстар түзбейді.

МТБЭ өндірісте алу технологиясын (КХР) Сианьдік мұнай институты ойлап тапты. Осы технология арқылы 2 тонна МБТЭ алуға болады.

МТБЭ - моторлы жағармайлардың ең үнемді жоғарыоктанды, улы емес компоненті болып табылады (о. с. 115-135) . Жағармайға октан санын 5-15 %-ке көтеру үшін қолданады.

Шикізат: АҚ «ПНХЗ»-дан түсетін бутан-бутилен фракциясы (ББФ) мен метил спирті.

Құрылым келесі бөліктерден тұрады:

-МТБЭ синтезінің реактрлік бөлігі;

- азеотропты ректификация бөлігі, бұл МТБЭ-ні реакциялық қоспадан шығару үшін қолданылады;

- метанолдың экстракция бөлігі, бұл ББФ пен әрекеттеспеген метанолды алу үшін қолданылады;

- метанолдың ректификация бөлігі, метанолды бөліп және оны процеске қайтару үшін қолданылады.

2. 2. 1 МТБЭ синтезі.

МТБЭ синтезі процесі бұл ББФ құрамына кіретін изобутиленнің метанолмен селективті әрекеттесуі кезінде келесі жағдайларды жүргізіледі: t= 40-70°С, p=1 МПа.

Экзотермиялық процесс реакторда катализатор қатысында жүзеге асады

СН 3

СН 3 ОН + СН 2 = С - СН 3 → СН 3 - О - С -СН 3 (1)

СН 3 СН 3

Көмірсутектер қоспасынан селективті МТБЭ түзілетін реакцияға тек изобутилен ғана қатысады. Изобутиленнің конверсия дәрежесі 90% құрайды. Әрекеттеспеген н-бутилендер МТБЭ құрылымының жанама өнімі ретінде шығарылады. Жанама өнімдер аздаған көлемде олигомеризациялау реакциясы немесе изобутиленнің гидратациясы мен спирттің дегидратациясы кезінде түзіледі.

2. 2. 2 Азеотропты ректификация.

Реакцияланушы қоспаның құрамына синтез реакторынан шығарда МТБЭ-дан басқа реакцияға әсерлеспеген өнімдерден тұратын азеотропты қоспа кіреді, оның құрамында ректификациялық коллонаға бөліну үшін түсетін метанол және ББФ бар. Коллонаның ең жоғарғы бөлігінен ББФ және метанолдың азеотропты қоспасы, ал коллонаның кубынан - МТБЭ, ол суығаннан кейін тауарлы МТБЭ сақталатын қоймаға жіберіледі.

2. 2. 3 Метанолдың экстракциясы.

Азеотропты қоспадан метанолдың экстракциясы химтазартылған сумен жүргізіледі. Сулы және көмірсутекті фаза әсерлесуін интенсификациялау үшін коллона темір Палля сақиналары бар саптамамен (насадка) толтырылған. Метанол химтазартылған суда еріп, экстракциялық коллонаның кубынан ығыстырылады. ББФ коллонаның үстіңгі бөлігінен ығыстырылады.

2. 2. 4 Метанолдың ректификациясы және оның процеске оралуы.

Азеотропты қоспадан бөлінген метанолды шикізат ретінде қайта қолдануға болады. Ол үшін метанол мен су қоспасын бөлу қажет. Метанол мен су қоспасының бөлінуі ректификация әдісімен жүреді. Коллонаның үстіңгі бөлігіндегі метанол булары жылутасымалдағышта конденсацияланып, олардың бір бөлігі мұнараға кері жіберіледі, басқа бөлігі метанолдың буферлі резервуарына түсіп, МТБЭ өндіруге арналған шикізат ретінде қолданылады.

2. 3 МТБЭ өндірісінң технологиялық сызбанұсқасының сипатталуы

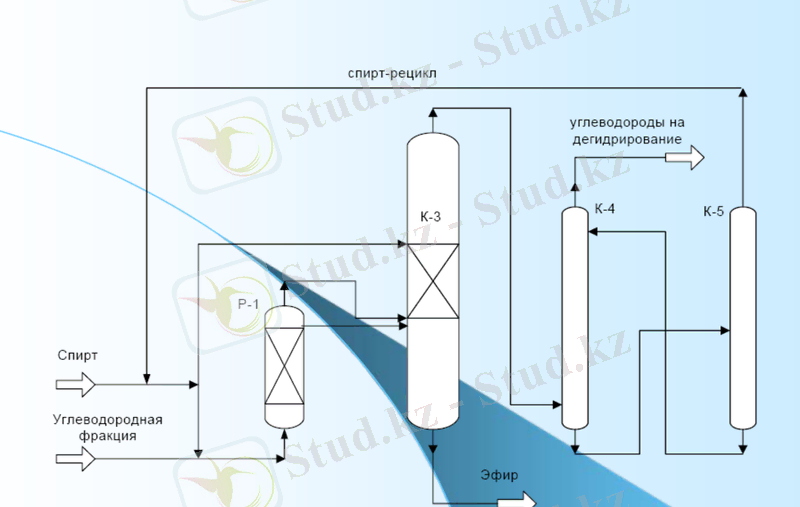

МТБЭ алудың принципиалды технологиялық схемасы (сурет 1) көрсетілген. Бастапқы С-4 фракция мен метанол эфирдің негзгі бөлігін синтездеуге арналған Р-1 реакторға түседі. Р-1 реакторының түрі - адиабаталық. Бастапқы С-4 фракциясындағы изобутиленнің концентрациясына тәуелді, Р-1 реакторындағы реакция жылуы реакционды массаны қыздыруға және оның қосымша булануына жұмсалады. Булану процесі реактордағы қысыммен қадағаланады. Реактор Р-1 - бұл катализатормен толтырылған цилиндрлік аппаратқа ұқсас. Реакционды масса Р-1 реакторынан булы және сұйық фаза түрінде аппараттың жоғары бөлігінен бір немесе екі ағынмен шығарылады. Реакционды-ректификационды аппарат К-3 үш аймақтан тұрады: жоғарғы ректификационды аймақ (әрекеттеспеген С 4 көмірсутектерін метанол мен эфирлерден бөліп алу үшін) ; катализатормен толтырылған орташа реакционды-ректификационды аймақ (эфирді синтездеуге және оларды реакция аймағынан шығару үшін) ; төменгі ректификационды аймақ (МТБЭ-ін С 4 көмірсутектері мен метанолдан бөліп алу үшін) . К-3 аппаратындағы катализатор арнайы құрылымды бекіткіш-таратқыш табақшаларда қабат ретінде орналасқан. Р-1-дегі реакционды масса К-3 аппаратындағы катализатор қабатының астына түседі. К-3-тегі катализатордың үстіне метанол беріледі. К-3 аппаратының үстінен С 4 фракциясы алынып, ол ары қарай көмірсутектерді метанолдан сумен шаятын К-4 мұнарасына беріледі. Дайын тауарлы өнім МТБЭ К-3 мұнарасынан шығарылады. К-4 мұнарасының үстінгі бөлігіне су беріледі. К-4 мұнарасының үстінен өнделген С 4 фракциясы бөлінеді. Шаятын су метанолмен бірге К-4 мұнарасынан қорек ретінде метанолды судан айдауға арналған К-5 мұнарасына беріледі. К-5 мұнарасының үстінен алынатын метанол жаңа метанолы бар ыдысқа келеді. К-5 мұнараындағы фузелді су К-4 мұнарасының үстінгі бөлігіне беріледі.

Сурет 1 - Жоғарыоктанды эфирлерді алудың принципиальді технологиялық сызбанұсқасы

3 Полипропилен өндірісі

3. 1 Полипропилен өндірісіндегі шикіатты алу

Полипропилен - жоғары молекулярлы термопластикалы кристалды пропиленнің полимері. Полипропиленді құю температурасы 200-280ºC, ал кейбір маркалар үшін - 300ºC-ге дейін. Құюдың қысымы 80-140 МПа құрайды.

Пропиленнің мінездемелі ерекшелігі оның тұтқырлығы температураға қарағанда жылдамдық градиентіне байланысты болатындығы болып табылады. Сондықтан да форманы толтырған кезде полипропилен қысымның өзгеруіне сезімтал болады: қысым артқан сайын құйманың аққыштығы өседі, және материалдың формаға ағудың шарттарын жақсартады. Жұқа қабырғалы бұйымдарды және қиын конфигурациялы бұйымдарды формалау кезінде температураға қарағанда қысымды көтеру мақсатқа лайықты болады, нәтижесінде формадағы бұйымды суытудың ұзақтылығын арттыруда қажеттілігі пайда болмайды. Бұйымдарда бостықтардың және батқандардың пайда болуына полипропилен бейімделген, сондықтан да материалды жоғары қысым кезінде формада ұстау керек және бүрку уақытын мұқият таңдайды. Бұйымның түріне, өңдеу тәртібіне байланысты форманың температурасын 40-70ºC (90-100ºC-ге дейін) аралығында ұстайды. Кейінгі деформацияны минимумға дейін төмен түсіру үшін жұқа қабырғалы құймалар үшін форманың аса жоғары температураны қолдану ұсынылады. Пропиленнен жасалған бұйымдар өлшемдердің тұрақтылығымен сипатталады және өңдеу температураларының аралығында жарқын бетке ие болады. Полипропиленде химиялық тұрақтылық, механикалық беріктілік, жақсы диэлектрикалық қасиеттер, радиационды сәулелену тұрақтылығы, төмен газөткізгіштік және ылғал сіңіру сияқты қасиеттер сыйсады. Оның қолданылуы физико-механикалық, химиялық және диэлектрикалық қасиеттердің комплексімен анықталады. Полипропилен құбырлар, фитингтер, тістегершік, станоктардың бөлшектері, шаңсорғыштар, тоңазытқыштар, ванналар, бактар, химиялық реагенттер үшін ыдыс, қабықша, арқан, тұрмыстық тағайындалудың әртүрлі заттардың өндірісінде кең қолданылады. Полипропиленнен синтетикалық талшықтарды алады, олар қасиеттері бойынша полиамидті талшықтарға жол бермейді.

3. 1. 1 ППФ-тен пропиленнің бөлінуі.

Құрылғының проектіленген өнімділігі 35 мың тонна пропилен жылына. Құрылғының негізгі өнімі болып 99, 6%-ы концентрленген пропилен табылады.

Құрылғы екі блоктан тұрады:

- диэтандау блогі, ол ППФ құрамынан метан-этанды фракцияны бөлуде негізделген;

- ППФ ректификациясының блогі, пропан мен пропиленді бөлуге арналған.

3. 1. 2 Таза пропиленді алу.

Мұнай зауыттық газдардан пропиленді алу кезінде құрамында пропилен мөлшері 40-60% болатын пропан мен пропилен қоспасы бөлінеді. Крекинг-газдарды қысым астындағы төмен температуралы ректификация жолымен бөлу кезінде құрамында пропилен мөлшері 80%-дан 95%-ға дейін болатын пропиленді фракция алынады. Пропилен негізіндегі химиялық синтездердің (изопропил спиртін алу, хлоргидрлеу, оксосинтез, алкилирлеу, олигомерлеу және т. б. әдістерімен пропилен оксидін алу) үлкен бөлігі пропан-пропилен қоспаларымен өткізіледі. Кейбір синтездер (мысалы, полипропиленді, пропилен бар этиленнің сополимерін, акрилонитрилді, акролеинді, аллил-хлоридін алу) үшін тазалық дәрежесі жоғары болатын пропилен қажет болады. Полипропиленді алу кезіндегі қолданылатын катализаторлар пропилен құрамындағы оттегімен, көміртегі оксидімен және көмірқышқыл газымен, сонымен қатар күкірт қосылыстарымен және сумен уланады. Полимерлердің кристалдығы және молекулярлы салмағы бөтен олефиндердің әсері астында өзгереді. Тазаланған пропиленді фракция құрамындағы пропилен мөлшері 99, 5-99, 7% және келесі қоспалар (млн -1 ) құрайды:

Таза пропиленді алудың әдістері.

Экстративті дистилляция (Distex процесі) кезінде үшінші компонентті қосу пропан мен пропиленнің салыстырмалы ұшқыштықтың көрсеткіштерінің арақатынасын өзгертеді, осыған орай бөліду өткіземіз. Осыған пайдаланылатын еріткіштер полярлы болуы керек.

Эффективті бөлінуге қарамастан Distex процесі өндірістік масштабта қолданылуы мүмкін емес, себебі экстрагирлеуші агенттің бөлінуі қосымша шығындарды қажет етеді. Бірақ та фракцияларды бөлек компоненттерге бөлу кезінде ол үлкен мәнге ие болады.

Рекомпрессионды дистилляция 7-14 кгс/см 2 қысым астында жүзеге асырылады. Ол үшін 80-100 табақшалары бар тек қана бір колонна қажет. Құрамында С 2 және С 4 фракцияларының мөлшері 2%-дан кем болатын бастапқы пропиленді мұнайөңдейтін зауыттарда және химиялық қондырғыларда жеңіл алуға болады. Егер бутанның крекингі кезінде алынатын 90% пропилен қолданылатын болса, онда 21 кгс/см 2 кезінде жұмыс істейтін 70 табақшалары бар колоннада таза пропиленді алуға болады. Бірақ алдын ала және кейінгі өңдеуді екі колоннадағы дистилляция кезінде сияқты өткізу керек.

Екі колонналы дистилляция кезінде сілтімен және этаноламиннен жуу жолымен күкірт қоспаларының жойылуынан соң С 2 фракциясын толығымен жою керек. Осы мақсатпен 40 табақшалары бар колонна қолданылады, онда С 2 фракциясының мөлшерін 2%-дан 150млн -1 -ге дейін төмендетуге болады. 43% пропиленнен, 54% пропаннан, 3% С 4 фракциясынан құралатын қалған пропан-пропилен қоспасының екі тізбектей қосылған колонналарда фракционирлеуі өткізіледі.

Молекулярлы електерде пропан мен пропиленнің бөлінуі. Соңғы патенттерде молекулярлы електердегі пропан мен пропиленнің бөлінуі сипатталады. Ол үшін цеолит А және кеуектер кіру диаметрі 5А болатын адсорбенттер ұсынылады. Екінші жағдайда десорбер ретінде парафин С 6 -С 7 қолданылады.

Күкірт қышқылы көмегімен бөлу. Пропан-пропилен қоспасынан пропилен экстракциясын және С 4 көмірсутектерінің қоспасынан изобутиленді бөліну күкірт қышқылындағы адсорбциямен жүзеге асырылады. Бірақ өндірісте осы әдіс Standard Oil фирмасымен изобутиленді алу үшін қолданылады. 40ºC кезінде 75%-ды күкірт қышқылына сұйылтылған кейін пропан мен пропиленнің кіруі сипатталады. Осы кезде пропиленді гидросульфат түрінде ұстауға болады, әйтпесе ол кейін 80ºC кезінде су гидролизі жолымен жойылуы мүмкін.

3. 1. 3 ППФ деэтанизациясы.

ППФ - тан метил - этиль фракция (МЭФ) қалдығы жойылады. Деэтеризация калоннасында проссец жүзеге асырылады. Колоннаның жоғарғы бөлігінен МЭФ шығарылады, ал төменгі бөлігінен ары қарай бөлінуге түсетін ППФ шығарылады .

3. 1. 4 ППФ ректификациясы.

Пропан пропиленмен азеотропты қоспа түзбейді, сондықтан оларды ректификацияға ажыратуға болады. Ол үшін, процесте төменгі температураны қолданбай, ректификацияны 2, 8 Мпа қысымда жүргізеді. Температураның жақын болуынан пропаның қайнауы - 42, 1ºС және пропилендікі - 47, 7 ºС толық бөлінуге 200 тарелка қажет, сол себепті әр қайсысына 100 тарелкалы екі калонды сызба қолданады. Пропилен ректификатының тазалығы 99, 6 % пропиленді тазарту блогына түседі, ал пропан ПСГ АО « ПНХЗ » оралады.

3. 2 Полипропиленің алынуы

Проектің өнімділігі жылына 3 т полипропилен шығарады. Полипропиленің құрылымы әр түрлі типті болуы мүмкін : изотактикалы, синдиотактикалы, атактикалы . Олардың өзара айырмашылығы үшіншілік көміртегі атомды метиль тобының әртүрлі жағдайымен шартталады. Техникалық қатынаста изотактикалы пропилен перспективті және тым бағалы. Берілген қондырғыда полипропиленнің изотактикалы формасы алынады.

Қондырғы келесі блоктардан құралады:

-Пропиленді тазартатын блок, полипропилен фракциясындағы зиянды заттарды және органикалық, бейорганикалық полимеризация үшін қолданылады.

- Пропилен сақтайтын блок, қосалқы тазартылған пропилен түзуге негізделген.

- Пропилен полимеризациясының блогы, талап етілген сападағы полипропилен алуға негізделген .

- Пропилен рекуперация блогы, қоспадағы пропиленің бөлінуіне және процеске қайтуына негізлелген.

- Реакция үшін катализатор, активизатор дайындау блогы.

Барлық тазарту сатыларынан өткеннен кейін пропиленді тазартылған пропилен сақтау көлеміне бағыттайды, кейін реактор - полимеризаторларға жіберіледі. Полипропилен өндірісіндегі бастапқы саты полимеризация процесі болып табылады. Кейін катализаторды инертті формаға ауыстыру үшін процесс сол сәтте қайнайтын булауышта жалғасады. Кейін полипропиленді шығаруы және келесі жұмыс цикліне буландырғышты дайындау жүреді. Әсер етпеген пропилен рекуперация сатысына бағытталады. Рекуперация азотты қоспадан пропиленді бөлу және процестің «басына» қайту үшін қажет. Әсер етпеген пропилен және азот қоспасы көлем арқылы қалыңдатушы су, газгольдер, компрессорлар, тоңазытқыш және үш фазалы сепаратор көлемі арқылы өтеді, мұнда қоспа үш фазаға бөлінеді: су, көмірсутекті фаза (сұйық пропилен), газды фаза (азот) . Су қайт гидравликке, азот атмосфераға қайтады, ал пропилен шикізат көлеміне бағытталады.

3. 3 Полипропилен өндірісінің сатылары

Изотактикалық полипропиленді өндірісте алудың негізгі әдісі сұйық монометр ортасында металлоорганикалық катализаторларды қолдана отырып пропиленнің полимеризациясы болып табылады. Полипропиленді алудың технологиясы тұйық тізбектің процесі болғандықтан, қалдықсыз технология бойынша жүргізіледі. Өндірісті бақылау жүйесі микропроцессорлы техникамен жүргізіледі. Полипропиленді өндіру жүйесі 5 технологиялық құрылғылар арқылы жүреді: шикізат дайындау құрылғысы, пропиленнің полимеризациясы, қаптау жұмыстарын жүргізетін құрылғы, азот алу құрылғысы, сутегі өндіру құрылғысы, сонымен қатар реагенттер өндіру және қалдықтарды пайдаға асыру құрылғысы.

1) Тауарлы пропиленнің полимеризация процесі үшін алынуының технологиялық процесінің негізі пропан-пропиленді фракцияның қоспалардан тазаруы. Шикізат дайындау құрылғысы келесі блоктардан тұрады: төмендетілген газдарды сақтау блогы, (ББФ) ауыр фракциясынан бөлу блогы, ППФ сілтілік тазарту блогы; жеңіл фракцияны бөлу блогы, пропан мен пропиленді бөлу блогы, пропиленді кептіру блогы, сілтіні сақтау және бейтараптау түйіні, КИ және А-2286 құрылғылары.

Сурет 2 - Шикізат дайындау құрылғысы

2) Мақсатты алынатын өнім полипропилен сұйық монометр ортасында комплексті металлоорганикалық катализаторлар қатысуымен пропиленнің полимеризациясы арқылы алынады. Полипропилен өндірісінің бастапқы шикізаты - шикізат дайындау құрылғысынан түсетін, пропан-пропиленді фракциядан бөлінетін тазартылған және кептірілген пропиленді фракция. Полимеризация құрылғысының бес секциясы бар: Секция 100 - каталитикалық жүйенің компоненттерінің дайындалуы және сақталуы, секция 200 - пропиленнің полимеризациясы, секция 300 - пропиленнің дегазациясы және рекуперациясы, секция 500 - полимерді буландыру және кептіру, секция 600 - алаулы жүйеге лақтыру жүйесі.

Сурет 3 - Полимеризация құрылғысы

3) Ұнтақтық пневмотасымал азот және силос ағынымен жүзеге асырылады, мұнда айналымдағы азот пен ұнтақтың бөлінуі жүреді. Силостан полипропилен ұнтағы арнайы рецепт бойынша стабилизатормен араласу үшін дозалағыш түйінге келеді, кейін ол экструдерге барады. Полимер қоспалармен экструдерде ерітілуге, араласуға және фильтрацияға ұшырайды. Бұл құрылғының 3 бөлігі бар: ұнтақ пневмотасымалы жүйесінің блогы, қоспалар қосу блогы, экструдер.

Сурет 4 - Экструдирование құрылғысы.

4) Реагенттер өндіру және қалдықтарды пайдаға асыру құрылғысы полипропиленді салқындатылған және жылытылған сумен, КИП ауасымен және ехникалық ауамен, булы конденсатпен айналмалы түрде өндіруге арналған. Құрылғы келесі блоктардан тұрады: блок 1200 - суды дайындау және айналымды сумен қамтамасыз ету, блок 1500 - КИП ауасының алынуы, блок 1600 - жылулық суды алу, блок 1700 - өндірістік ағынды суларды тазарту, блок 1800 - қалдықтарды күйдіру пеші, блок 1900 - будың дайындалуы және жіберілуі, блок РК-601 - суытылған суды алу.

Сурет 5 -Реагенттер өндіру және қалдықтарды пайдаға асыру құрылғысы

5) Азот өндіру құрылғысы комплекс құрылғыларын азотпен қамтамасыз ету үшін арналған. Шикізат ретінде атмосфералық ауа қолданылады. Бұл процестің негізінде терең суытылу жатыр. Құрылғыны келесі блоктар құрайды: ауаны компрессорлеу блогы, суыту және ылғалдан бөлу блогы, ауаны цеолиттермен тазарту блогы, ауаны турбодетонаторде суыту блогы, төмен температуралы әдіспен ауаны азот және оттегіге ыдырату, газ тәріздес азотты ресиверде жинау блогы.

Сурет 6 - Азот алу құрылғысы

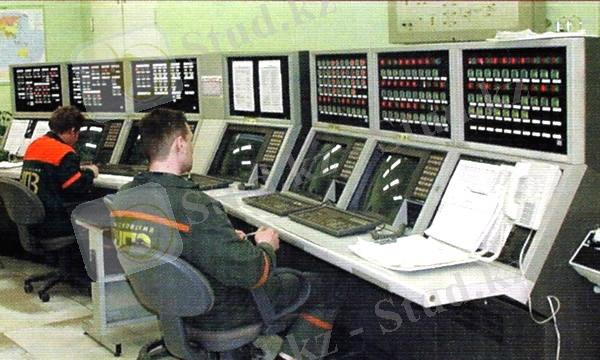

6) Бақылау жүйесінің қабілеттері: видеокарталарда, технологиялық агрегаттардың мнемосызбаларында ақпарттың көрсетілуі. Қауіпсіздік және алдан ала ескерту дабылының экрандарда көрсетілуі. Технологиялық процестің және жүйенің техникалық жабдықталуы бұзылған кезіндетүрлі-түсті және дыбыстық ескерту пайда болуы. Атқарушы механизмдер мен агрегаттарды қашықтықта бақылау. Ақпаратты архивтеу, протоколдар мен рапорттарды басу.

Сурет 7 - Бақылау жүйесі

3. 4 Полипропилен өндірісінң технологиялық сызбанұсқасының сипатталуы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz