Кальцинирленген сода өндірісінің аммиак әдісі: физикалық-химиялық негіздер, абсорбция процестері және технологиялық аппараттық шешімдер

Мазмұны

Кіріспе

- Процестің физикалық - химиялық негіздері . . . 4

- Шикізат пен өнім сипаттамасы . . . 8

- Технологиялық сызбаның сипаттамасы . . . 13

- Есептеу бөлімі . . . 16

- Негізгі және қосалқы аппараттың сипаттамасы . . . 29

- Аппараттың конструктивті материалдарын таңдау . . . 33

- Негізгі аппаратты таңдау . . . 35

- Еңбекті қорғау және қауіпсіздік технологиясы . . . 36

- Қоршаған ортаны қорғау . . . 37

Қорытынды

Қолданылған әдебиеттер тізімі

Кіріспе

Кальцинирленген сода - қолдануда және өндіруде көп жылдық тарихы бар, дәстүрлі өнім. Қандай да бір қазіргі өндірістік сала болмасын бұл өнімді қолданылмайды деп айту қиын. Кальцинирленген соданы қолданатын маңызды аймақтар: целюлозды - қағаз өндірісінде; лак және бояу өндірісінде; сода өндірісінде; натрилі тұздар өндірісінде, криолит, натрий гидрофосфат, натрилі хромпик, натрий фосфаты, натрий фосфиті, натрий силикаты, натрий селитрасы. Соданы ірі тұтынатын химиялық, металлургиялық және басқа да өнеркәсіп салалары болып табылады.

Химиялық өнеркәсіпте химиялық әдіспен каустикалық сода, натрий гидрокорбанаты, жуғыш заттарды, хром, сульфит және фторид, фосфат және тағы басқа қосылыстарын алуда қолданылады, сондай ақ бетті, прокатты, жарық техникалық әйнектер, селикатты кесектер, шыны, сортты ыдыстар және тағы басқа өндірістері үшін шығындалады. Аталған өнімдердің құрамында және бұйымдарда сода Na 2 O түрінде болады. Әйнек өнеркәсібінде кальцинирленген сода әйнек пісіруде шихтаның негізгі компоненті болып табылады.

Сода өндірісінде тұздық карбонизациялық колоннадан көміртегі диоксидімен қанықпас бұрын аммиактың сіңірілуі үшін абсорбция бөліміне және біртіндеп көміртегінің диоксидісі булы газ қоспасынан дистиляция, карбонизация бөліміне, сонымен бірге газды ауа қоспасынан вакуум - фильтрге бағытталады.

1. Процестің физикалық - химиялық негіздері

Газдар немесе булар мен газдар қоспаларынан бір немемсе бірнеше құрастырушылардан сіңіргіш сұйықтармен сіңірілуі а б с о р б ц и я деп атайды.

Сіңірілетін газды абсорбтив, ал сіңіргіш сұйықты а б с о р б е н т деп атайды.

Физикалық абсорбцияда абсорбтив абсорбентпен химиялық әрекеттеспейді. Егер абсорбтив абсорбентпен химиялық әрекеттессе, ондай процесті х е м о с о р б ц и я деп атайды.

Физикалық абсорбция көбінесе қайтымды процесс, яғни сіңірілетін газды ерітіндіден ажырату мүмкін. Мұндай абсорбцияға кері процесс - десорбция деп аталады.

Абсорбция прцесін десорбция процесімен жалғастырып өткізгенде сіңіргіш сұйық көп рет қайталап қолданылады және сіңірілген газ таза күйінде бөліп алынады. Көптеген жағдайларда абсорбент пен абсорбтив арзан және қажет емес болғанда ( мысалы, газдарды тазалауда ), десробция процесін өткізу қажет болмайды.

Табиғаты бойынша абсорбцияның екі түрі бар:

- физикалық - газдан компоненттердің бөлінуі олардың абсорбенттегі ерігіштігіне байланысты жүреді.

- Химялық (хемосорбция) - бөлінетін компоненттердің абсорбенттің активті бөлігімен химиялық әсерлесу арқылы жүреді. Физикалық абсорбцияның жылдамдығы дифузиялық процестермен анықталады, хемосорбцияның жылдамдығы диффузия мен химиялық реакцияның жылдамдығына байланысты болады.

Абсорбция процесі қайтымды, сондықтан ол сұйықтардағы газ ерітінділерін алумен қатар газ қоспаларын бөлу үшін де қолданылады. Бұл кезде газ қоспасынан газдың бір немесе бірнеше компоненттерін сіңіруді абсорбенттен сіңірілген компоненттерді бөлуді, яғни десорбцияны жүргізу қажет. Абсорбентті таңдағанда бөлінетін газдың құрамын, процестің қысымы мен температурасын, қондырғының өнімділігін ескереді. Абсорбент таңдау сонымен қатар оның селективтілігімен, сіңіру қабілетімен, коррозиялық активтілігімен, бағалылығымен, токсикалығымен және басқа да факторлармен анықталады. Бұл кезде газ қоспасынан газдың бір немесе бірнеше компоненттерін сіңіруді абсорбенттен сіңірілген компоненттерді бөлуді, яғни десорбцияны жүргізу қажет.

Мұнай және газ өндірісінде абсорбция процесі көмірсутекті газдарды бөлу, кептіру және тазарту үшін қолданылады. Табиғи және мұнайға серік газдардан абсорбция жолымен этан, пропан, бутан және бензин компоненттерін бөліп алады. Абсорбция табиғи газдарды қышқылды компоненттер - күкірт өндірісінде қолданылатын күкіртсутектен көміртегінің диоксидінен, көміртегінің күкіртсутегісінен, күкірт көміртектен, тиолдардан (меркаптандар) т. б. тазарту үшін қолданылады.

Абсорбция процесі химия өндірісінде төменгі мақсаттарда қолданылады: 1. Газ қоспаларынан қымбат бағалы құрастырушыларды, мысалы: Крекинг газдарынан немесе метанның пиролизінен ацетиленді; мұнайды қондырғылардарынан әртүрлі көмірсутегінен ажыратып алуда; 2. ауаға шығарылатын қалдық газдарды зиянды құрастырушылардан, мысалы: минерал тыңайтқыш өндірісінде фтор қоспаларынан; аммиак синтездегенде азотты сутегі қоспасынан СО және СО 2 санитарлық тазалауда; 3. дайын өнімдер, мысалы: SO 3 , азот оксидтерін және HCl ды су мен сіңіру арқылы күкірт, азот және тұз қышқылдарын алуда

Тұздық тазалау бөлімінде тазаланған, тұздықтың қанығуы үшін, негізінен мөлшері қоспа температурасына байланысты болатын, дистиляция бөлімінен түсетін және аммиак пен су буының көміртегі диоксидінен құралатын булы

газды қоспа қолданылады. Абсорбцияға түсетін су буы мөлшерінің төмендеуі, тұздықтағы натрий хлориді мен аммиак концентрациясын жоғарылатуға мүмкіндік береді, сондықтан да абсорбцияға түсетін, технологиялық сызбадағы дистиляция бөлімі булы газ қоспалары температураларының максималды төмендеуі қарастырылып отырылуы қажет. Алайда оның төмендеуі аппараттар мен құбыр өткізгіштерде (NH 4 ) 2 CO 3 және NH 4 НCO 3 аммоний карбонатының кристалдануына әкелетіндіктен, бұл температура 58 о С ден төмен болмауы керек.

Дистиляция бөлімінен абсорбцияға түсетін булы газ қоспасы, әдетте, шамамаен 52% (масс. ) аммиак, 25% (масс. ) көміртегінің диоксиді, ал қалғандары - су буы және 60 о С температураға ие.

Аммонизирленген тұздық дистиляция бөлімінен және ауа газ қоспасынан түсетін, фильтрация және корбанизация бөлімінен түсетін булы газ қоспасынан аммаиактың еруінен алынады. Аммиак тұздықта және суда жақсы ериді. Судың бір көлемі 0 о С және 102 кПа да 1298 көлем аммиак ериді, ал 20 о С де - 710 көлемі ериді. Аммиактың тұздықтағы еруі оның газдағы температуралары мен қысымына тәуелділігі келесі теңдеумен өрнектеледі:

(1. 1)

(1. 1)

мұндағы:

ерітіндідегі аммиактың тепе теңдік қысымы, кПа;

ерітіндідегі аммиактың тепе теңдік қысымы, кПа;

абсолюттік температура, К;

абсолюттік температура, К;

ерітіндідегі аммиактың концентрциясы, н. д. ;

ерітіндідегі аммиактың концентрциясы, н. д. ;

аммонизирленген тұздықтың корбанизация дәрежесі, %.

аммонизирленген тұздықтың корбанизация дәрежесі, %.

85 - 90 қ. б. натрий хлоридіден тұратын, аммонизирленген тұздық үшін келтірілген теңдеу шынайы.

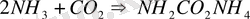

Аммиакты ерітіндіге қатысатын көміртегі диоксиді, аммонилі көміртегі

тұзда аммиакпен әрекеттеседі, реакция теңдеуі:

(1. 2)

(1. 2)

Ерітіндіде NH 4 пен CO 2 нің тепе теңдік қысымы төмендетілетіндіктен, көміртегінің диоксиді мен аммиактың сіңірілуі үшін аммоний карбамиттің түзілуі қолайлы жағдайларды тудырады. Сол уақытта ерітіндінің жануына әкелетін, аммиактың тұздықпен сіңірілуі жылу бөлінумен қабаттаса жүреді. Осыдан оның аммонизация кезінде ерітіндінің салқындау қабілеті ағып кетеді.

Бір жағынан, тұздық температурасының жоғарылауы, ерітіндідегі көміртегі диоксидінің тепе теңдік қысымын жоғарылатады және жылдамдығы және көміртегі диоксидінің толықтай сіңірілуі төмендейді, басқа жағынан, CO 2 қабаттаса сіңіретін, химиялық реакцияның жылдамдығын жоғарылатады.

Химиялық реакцияның жылдамдығы аммонизирленген тұздықпен көміртегі диоксидінің сіңірілуі процесін анықтайды, сондықтанда әдетте абсорбердің жоғарғы жағын салқындатпайды және аммиактың толықтай сіңірілетіндей аппаратты біршама жоғары температурада ұстап тұрады.

Аммиактан қарағанда, көміртегінің диоксиді абсорбциясы баяу өтетіндігі белгілі, сондықтанда көміртегі диоксидінің максималды мөлшері мен берілген мөлшердегі аммиктың сіңірілуін қамтамасыз ететіндей аппаратура таңдалуы қажет.

2. Шикізат пен өнім сипаттамасы

Аммиак - сода өндірісінің аммиакты әдісінде тұйық цикл құрайды. Дистиляция бөлімінде регенерациядан кейін процестің бастапқы сатысына қайта келеді. Синтетикалық зауыттан, сондай ақ коксохимиялық өндірістен түсетін шарасыздар осыдан шығындар аммиак суының еңгізілуімен орны толады. Мұндай суда аммоний сульфиді (NH 4 ) 2 S болғандықтан, құбырөткізгіштерді және болатты аппараттарды коррозиялық бұзылудан сақтайтын қабілеті бар және де соңғы жылдары тым жоғары саналуда. Болат бетімен әрекеттесіп темір сульфидінің қорғағыш пленкасын түзеді. Сонымен қатар, NH 3 ұшқыштығын төмендететін, аммиактың кейбір бөлігі кокс зауытының аммиакты суында көміртегінің диоксидімен байланысты. Осындай тасымалдау, сақтау және қайта айдау кезінде шығындар төмендейді.

Суда еритін, ақ түсті массада ұсақ түссіз кристалды болатын, негізгі стандартты аммоний карбонаты реактивте таралады. Формуласы NH 4 HCO 3 .

Молекулалық массасы (1971 ж. халықаралық атомдық масса бойынша) - 79, 05.

Техникалық талабы

- Аммоний гидрокарбонаты құрылған ретте дәлелденген, технологиялық регламент бойынша негізгі стандарт талабына сай дайындалуы қажет.

- Физикалық - химиялық көрсеткіштері бойынша аммоний карбонаты төмендегі кестеде көрсетілген талабқа және нормаға сәйкес болуы қажет.

1 - кесте

Көрсеткіштердің

аталуы

1. аммиактың масс. үлесі, % кем емес

2. заттағы ерімейтіндердің масс. үлесі, % артық емес

3. ұшқыш емес зат. масс. үлесі, % артық емес

4. органикалық заттардың құрамы

5. роданидтің масс. үлесі

6. сульфаттардың масс. үлесі (SO 4 ) -сульфид., тиосульфат., сульфат.

жалпы мөлшері, % артық емес

7. фосфат. масс. үлесі, % артық емес

8. хлорид. масс. үлесі, % артық емес

9. темірдің масс. үлесі, % артық емес

10. кальци. масс. үлесі, % артық емес

11. ауыр металдардың масс. үлесі, % артық емес

21, 7

0, 002

0, 002

0, 005

0, 002

0, 001

0, 0003

0, 001

0, 003

0, 0005

21, 7

0, 005

0, 005

0, 005

0, 005

__

0, 0005

0, 0003

__

0, 0005

21, 7

0, 010

0, 010

Нормаланбайды

0, 008

__

0, 0030

0, 0005

__

0, 00010

Су. Сода зауытында су негізінен сұйықтар мен газдарды салқындату үшін қолданылады. Оны салыстырмалы түрде таза технологиялық қажеттіліктерге шығындайды, мысалы, әк сүтін, тұздық дайындау үшін және тағы басқа. Қазіргі кезде зауыттарда арнайы қондырылған - градирндерде, бүркінді бассейндерде және тағы басқаларда, тоңазытқыш суларында қолданылған салқындауымен алынатын, айналым су деп аталатынды қолдануға тырысуда.

Көміртегінің қос тотығы МЕСТ 8050-85. Көміртегінің қос тотығын сұйық және газ түрінде, жоғары қысымда және төменгі температурада таралады, оны спирттерден аммиак өндірісінде тастанды газдарды сол сияқты арнайы жанған отыннан және басқа өндірістерден алады. Көміртегі диоксиді газтәріздес және жоғары қысымдағы сұйықтан төмен температурадағы сұйықтан шығарылады. Көміртегінің қосттығы тура және жанама кантактымен бірге азық - түлік өнімдерді сақтау кезінде мұздатып, салқындату үшін құрғақ мұз, газдалған сусын өндірісінде немесе металды дәнекерлеу кезінде ортаны қорғау жағдайлары үшін қолданылады және ұшқыш формада өрт сөндіру және басқа мақсаттардың барлық өндірістерінде таралады. Молекулалық массасы-44, 009.

Сұйық және газ тәрізді көміртегі қостотығының бекітілген және қалыптасқан тәртіптеу технологиялық регламент бойынша негізгі үлгіде талаптарға сәйкес дайындалуы керек.

Газ тәрізді және көміртегі қостотығының қолданылуы код ОКП 2 - кесте

Сұйық және газ тәрізді көміртегінің қос тотығы физика- химиялық көрсеткіштері бойынша ережелер мен талаптарға сәйкес келу керек.

3 - кесте

3. Технологиялық сызбаның сипаттамасы

Абсорбция бөлімінде аммиактан газдардың жоғары тазалау дәрежесі қамтамасыз етілуі керек, сондықтанда мұнда аммиактың минималды мөлшерімен құралатын, газдарды таза тұздықпен шаяды. Сонымен қатар, абсорбция бөлімінде 100 қ. б. аммиактан құралатын, тұздық алынуы керек. Ол үшін тұздықтағы аммиак пен көмірқышқыл газын еріткенде бөлінетін және олардың әрекеттесуінде, сондай ақ су буын конденсациялағанда жылу беру қажет.

Жылу жіберу әдісіне байланысты абсорбция бөлімінің бірнеше технологиялық сызбаларын ажыратады. Жиі қолданылатыны тек сұйық фазамен немесе бірмезгілде сұйықпен де және газбен салқындататын сызбалар.

1 суретте бірмезгілде екі фазамен салқындататын абсорбция сызбасы көрсетілген. Тазартылған тұздық, өз ағысымен шайғышқа бағытталатын, қарқынды бакқа 1 беріледі. Екінші газды шайғыш коллоннаға (ГШКЛ - 2) әдетте небары 75% мөлшерде тұздық түседі; ал қалғандары 25% - ауаны шайғыш фильтре (АШФЛ) 2 . АШФЛ ден және ГШКЛ - 2 ден екі ағынмен тұздық абсорбция газын шайғышқа (АБГШ) түседі.

Ауаны шайғыш фильтрде фильтрлейтін мата вакуум - фильтр арқылы және 0, 5 - 20% (көл. ) аммиактан тұратын, аммиак ауадан сіңіріледі. Шайғышта 4 тұздық аммиакпен сіңіріледі, қалғандары абсорберден кейін газда. 10% (көл) дейін аммиактан құралатын, ГШКЛ - 2 де карбонизация бөлімінен шығатын газдардан аммиак жойылады.

Шығатын газдарды шайғаннан кейін тұздық АБГШ 4 тан бірінші абсорберге (АБ - 1) 5 , содан кейін екіншісіне (АБ - 2) 6 түседі. Қарсы ағынмен АБ - 2, содан кейін АБ - 1 арқылы тұздыққа дистиляция бөлімінен

аммиакты газ келеді. Бұл газ абсорбция бөліміне 70 о С шамасында түседі. АБ - 2 ге түспес бұрын ол газды дистиляция тоңазытқышында (ДСГТ) 9 58 о С ге дейін салқындатылады.

Бірінші абсорберде 5 дистиляция бөлімінен түсетін, шамамен аммиактың жартысы сіңіріледі. Жолшыбай газдан сонымен қатар көміртегінің диоксидісі шығады. Аммиакпен сіңірілу және СО 2 мен әрекеттесу нәтижесінде АБ - 1 де тұздық температурасы 60 - 63 о С ге дейін жоғарылайды. Әрі қарай аммиактың сіңірілуі екінші абсорберде 6 АБ - 2 ішінде орналасқан, құбырлы тоңазытқышта газдың және тұздықтың бірмезгілде салқындауымен өтеді. Тоңазытқыштың салқындататын құбырлары жоғарыдан АБ - 1 дегі тұздықпен шашыратқыш плиталар арқылы суландырылған, ал төменде құбыраралық кеңістіктен ГДСТ тан газ көтеріледі. NH 3 және CO 2 мен сіңірілгенде бөлінетін жылу ішкі құбырмен өтетін, салқындатылатын сумен әкетіледі.

65 о С де АБ - 2 ден шығатын аммонизерленген тұздық, әрі қарай тоңазытқышта 8 салқындатылады және 40 о С көп емес температурада аммонизерленген тұздық жинағышына (АТЖ) 10 түседі. Тұздықты салқындату үшін жиі қолданылатындар суландырылған, құбырлы және пластинкалы тоңазытқыштар. 48, 5 м биіктікте орналасқан, қарқынды бактан, ағынның реттеуін жеңілдететін, насос сальниктері арқылы тұздықтың ағып кету мүмкіндігін болдырмайтын және электроэнергиясын төмендетуге мүмкіндік беретіндей тұздық аппарат бойымен өз ағынмен өтеді.

АБ - 2 ден тоңазытқыш арқылы АТЖ қа өз ағынмен тұздық қозғалысын қамтмасыз ету үшін, екінші абсорбер постаментте 12, 5 м биіктікте орналастырылады.

Постамент 9 бұл ДСК аппаратынан дистиляция бөліміне түсетін, ылғал газды салқындатқанда ГДСТ та түзілетін, конденсатты жинағыш болып табылады. NH 3 және CO 2 ден құралатын конденсат, аммиакты және көміртегінің диоксидін айдау үшін, әлсіз сұйық дистиллерге (СДС) беріледі.

АШФЛ ден шыққын газ вакуум - насоспен атмосфераға жойылады. 75% (көл) кем емес СО 2 ден құралатын, АБГШ тан газ, вакуум насос көмегімен жойылады және СПГШ бұрын немесе СО 2 газымен содалы иеште СПГТ бұрын араластырылады. Әрі қарай бұл газ белгілі бір қатынаста СО 2 газымен ізбесті пеште араласады, сығылады және қатты (араласқан) газ күйінде карбонизацияға түседі. КЛГШ - 2 ден шыққан газ атмосфераға лақтырылады.

Тек сұйықтың салқындауы қарастырылғандай, абсорбция сызбасы, АБ - 1 ден сұйықты салқындату үшін, абсорберден бөлек орналасқан, жоғарыда жазылғандай тоңазытқыштың бар болуымен ерекшелінеді. Бұл жағдайда аммиак абсорбциясы екі сатыда өтеді. АБ - 1 кейін тұздық суландырғыш тоңазытқышта 28 - 32 о С дейін салқындатылады және АБ - 2 ге түседі. Мұнда тұздық тағы да 65 - 68 о С дейін қыздырылады, екіншілік суландырғыш тоңазытқышта салқындатылып және аммонизирленген тұздық жинағышына (АТЖ) беріледі.

5. Негізгі және қосалқы аппараттың сипаттамасы

5. 1. Абсорбциялық аппараттардың түрлері

Абсорбциялық процестерді жүзеге асыратын аппараттарды а б с о р б е р л е р деп атайды.

Абсорбция процесі фазалардан жанасу бетінде өтетін болғандықтан, абсорберлердегі сұйық пен газдың арасындағы жанасу беті үлкен блоуы керек. Осы беттің түзілу тәсілдеріне байланысты абсорберлерді шартты түрде төмендегі түрлерге бөлуне болады: 1. бетті және қабықшалы, 2. насадкалы, 3. барботажды, 4. табақшалы, 5. шашыратпалы. Төмендегі қарастырылатын аппараттың көпшілік түрлері басқа алмасу процестерін ( ректификация, экстракция және т. б. ) өткізуге қолданылатынын айта кету керек.

Негізгі аппарат абсорбер тарелкалы болғандықтан барботажды абсорбер таңдалынды. Қосымша аппарат ретінде тоңазытқыш таңдалынды.

5. 2 Негізгі аппаратты сипаттау

Барботажды абсорберлер тік колонна ішіне бір бірінен белгілі қашықтықта орналасқан горизонталь бөгеттер - табақшалардан құралған болады. Табақшалар жәрдемімен фазалардың бағытты қозғалысы нәтижесінде сұйық пен газ көп рет жанасады. Табақшадан табақшаға сұйықтың құйылу тәсіліне қарай абсорберлер: құйылу құрылғысы бар және құйылу құрылғысы жоқ болып бөлінеді.

Құйылу құрылғысы бар табақшалы колонналарда сұйық бір табақшадан екінші табақшаға құйылушы құбыр немесе арнаулы құрылғы арқылы құйылады.

Мұнда құбырдың төменгі жағы төменгі табақшадағы стаканға батырылып,

гидравликалық қақпа міндетін атқарады, яғни құбырдан тек қана сұйық құйылады.

Бұл аппараттардың артықшылығына мыналар жатады:

- Абсорберлердің интенсивтілігінің артуы: газ ағыны бойынша 4 - 6 есе және сұйықтық бойынша оданда көп.

- Лас сұйықтықтармен және газдармен жұмыс жасауы.

- Масса алмасу бетінің жақсы дамуы есебімен бір сатысының жоғары

эффективтілігі.

Негізгі кемшілігі - концентрациялардың теңеліп, нәтижесінде масса өту процесінің қозғаушы күшінің азаюы.

Саптамалы абсорберлерде жұмыс режимін тұрақты ұстап тұру күрделі болады. Бұл саптамалы абсорбер эмульгирлеу режимінде жұмыс істейді, яғни оның қақалуы (захлебывание) басталғанда - гидравликалық заттар көмегімен сұйықтықтың тұрақты көлемін ұстап тұру, фазалардың әрекеттесу механизмі бойынша мұндай абсорбер барботаждылар санына жатады.

Көміртегінің диоксиді мен аммиактың сіңірілуі үшін абсорбция бөлімінде барботажды немесе скубберлі типті аппараттар қолданылады. Аммиактың сіңірілуі үшін скрубберлі аппараттар, көмірқышқыл газы үшін барботажды қоладанылады.

Скрубберлі аппараттың кемшілігіне меншікті өнімділігінің төмендігін, ластанған кезде насадкаларды тазалау қиындылығы мен жұмыста тұрақтылығын және жоғары сенімділігін жатқызуға болады. Сондықтан да қазіргі кезде содалы зауыттарда сұйық пен газдың қарсы ағынымен жүретін барботажды типті аппараттар қолданылады. Қалпақшалы тарелкалар үшін кірердегі газдың қысымы АБ - 2 де 93, 1 - 101, 0 кПа (700 - 760 мм сын. бағ. ) және АБГШ тан шығатын - 63, 8 - 66, 5 кПа (480 - 500 мм сын. бағ. ) . АШФЛ ден шығатын газдың қысымы 53, 2 кПа (400 мм сын. бағ. ) тең, ГШКЛ - 2 де

кіретін газдың қысымы 120 кПа (шамамен 900 мм сын. бағ. ), ал шығардағысы 160, 4 кПа (800 мм сын. бағ. ) . Сұйық әртүрлі қысымда жұмыс жасайтын, гидравликалық затвор түзетін, сифонмен, апараттар арасымен өтеді.

Аппаратты коррозиядан қорғау үшін АБ - 1 де 1 т содаға шамамен 1 кг 62% дық Na 2 S немесе 6, 8 кг 22% дық NaHS ерітіндісін еңгізеді. Na 2 S тің СО 2 мен әрекеттесуі нәтижесінде күкірт сутегі түзіледі (Na 2 S + NaHS→ Na 2 СО3 + Н 2 S), шойынды және болатты аппараттар бетімен әрекеттесе, темір сульфидін қорғағыш қабықшамен жабады.

Абсорбция бөлімінде қолданылатын, барботажды аппараттың негізгі бұйымы барботажды тарелка болып табылады, оның түп 1 жағында қалпақшалармен жабылған 17 - 27 қылталар 3 бар. Әрбір аппаратта бөлек царгтерде фланцтермен қысылған, бірінен соң бірі орналасқан және болттармен қосылған бірнеше тарелкалар бар. Сұйық тарелканың барлық ағысы арқылы өтіп, бір царгтен басқасына құйғыш 2 бойынша ағады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz