Метал кескіш аспаптар мен бұрғылаудың конструктивтік, материалдық және технологиялық негіздері

Мазмұны:

- Кіріспе. Метал кескіш аспаптар3

- Бұрғы, бұрғының түрлері. 4

- Бұрғының конструтивтік элементтері мен геометриялық бұрыштары. -7

- Аспаптық материалдар11

- Кесу процестері. 13

- Конусты беттерді өңдеу әдістері. 14

- Бұрғыны қайрау әдістері. 16

- Бұрғыны есептеу жолы. 17

- Бұрғыны өңдеудің маршруттық технологиясын дайындау. 21

- Әдебиеттер тізімі. 29

Метал кескіш аспаптардың түрлері

Аспаптардың дұрыс классификациялануы олардың негіздерінің дұрыс конструкциялығын және өнімділігін қамтамасыз етеді. Аспаптардың классификациясы олардың технологиялық өңдеуіне байланысты: қайрау, фрезерлеу, тесікті өңдеу және т. б.

Барлық металкескіш аспаптарды 8 топқа бөледі:

- кескіш

- тарта жону

- тесік өңдеу аспаптары (бұрғы, зенкер, ұңғы)

- фреза және аралар

- тіскескіш

- бұранда қазғыш аспап

- қажақты

- қол аспаптары (егеу т. б. )

Кескіштер тобына токарлық, револьверлі, соққы және өзге метал кескіш станоктарда жұмыс жасайтын, бұрандалы және тіскескіш кескіштерден басқа барлық бір жүзді аспаптар кіреді.

Тарта жону тобына көлденең тістері бар өзекше ретінде жасалған копжүзді аспаптар жатады.

Тесік оңдеу тобына (бұрғы, зенкер, ұңғы) біржүзді, екіжүзді, копжүзді тесік өңдеу аспаптары жатады.

Фреза және аралар тобына бүйірлі бетте тістері бар айналу денесі ретінде жасалған барлық көпжүзді аспаптар жатады.

Тіскескіш тобына тісті және кілтекті бірікпелерді кесу үшін барлық біржүзді және көпжүзді аспаптар жатады.

Бұранда қазғыш тобына ішкі және сыртқы бұрандаларды қазуға арналған аспаптар жатады.

Қажақты аспаптар тобына қажақты материалдан жасалған барлық ажарлау аспаптары жатады.

Қол аспаптарына қандай да болсын станокты қолданбай, қолмен жұмыс жасайтын аспаптар жатады.

Бұрғы, бұрғының түрлері.

Бұрғы бетін материалды тесу немесе алдын ала тесілген тесіктің диаметрін үлкейтуге және конустық тесіктерді тесуге арналған кесу аспабы. Бұрғының ең көп таралған түрлеріне спиральді қауырсынды (перол) сақиналы, электрлі және кешенді (комбинированный) бұрғылар жатады. Бұрғылардың шығарылу көлемі аспаптық заводтың барлық шығарылатын өнімінің 20% құрайды. Бұлардың ең көп тараған түріне спиральді бұрғылар жатады. Жасалу дәлдігіне байланысты бұрғылар жалпы мақсатты және дәл болып бөлінеді. Бұрғыны лигерленген 9ХС таңбалы болаттан Р6М5 және т. б. тез кескіш болаттан, сонымен қатар ВК6-Н, ВК8, ВК10-Н таңбалы қатты қорытпамен жабдықталып жасалады. Бұрғы 1-жұмыс бөлігін 2-жұмыс бөлігіне кіретін кесу бөлігі; 3-мойынша; 4-құйрықша; 5-поводок.

Қиын өңделетін материалды тескенде көп жағдайда ВК қатты қорытпалы пластинасы бар бұрғыларды қолданады. Сондықтан мұндай бұрғылар ішінен салқындатқыш сұйықтық өту арқылы суытылады. Мұндай бұрғылардың тістерінде, қауырсындарында сұйықтық өту тесіктерді бұрғыларды және олар құйрықшада жалғасады. Құйрықша 12МПа (12 л/мин) қысыммен сұйықтықты кесу қырына жеткізіп тұратын арнайы патронға бекітіліп отырады.

Қауырсынды бұрғылардың конструкциясы жасалуы өте қарапайым қауырсынды бұрғылардың ұшы жүзделген пластиналардан тұрады. Бұл бұрғылар диаметрі 0, 12-1мм арасындағы кішкентай тесіктермен диаметрі 80мм артық үлкен тесіктерді тесуге және жөндеу жұмыстарында қолданылады. Терең осьтік түзу сызықтан ауытқуы аз тесіктерді ұшы оське қатысты ығыстырылған бірқырлы кесу бұрғылармен аламыз. Мұндай ығысу бұрғылау кезінде қарсы конус қалыптастырады. Соның салдарының бұрғының бағыттауыш пластинасы тесіктің бүйір қабырғасына суйемелденуі осьтік түзу сызықтан ауытқудан азайтады. Бұрғылау алдын ала із салынған тескіште немесе кондукторлық төлкеде жүргізіледі. Бұрғының ішіндегі тесік арқылы жұмыс бөлігіне СОТС (майлау салқындатқыш тасымалдатқыш қоспа) жіберу арқылы суытылады және сұйықтық кері жолында канавка арқылы жүріп жоңқаны сыртына шығарады, сонымен қатар диаметрі 80-200мм және одан да жоғары өтпелі тесіктерді сақиналы бұрғылармен алады. Мұндай бұрғылармен тек сақиналы беттер тесіледі. Ортасындағы тесікте әрі қарай дайындама ретінде қолданылатын стержень қалдырылады.

Центрлі тесіктерін алу үшін центрлеуші кешендендірілген бұрғылар қолданылады. Олардың 2 типі бұрғыларды А және В түрі. А- сақтандыру фаскасы бар, В- фаска жок.

Бұрғылар міндетімен құрылысына байланысты келесі түрге бөледі. Серіппелі, қауырсынды, терең бұрылатын, центрлейтін, берік қоспалы, пластинкалы т. б. Серіппелі бұрғылар ең кеңінен тараған. Терең (ұзындығы бес диаметрден жоғары) тесіктерді бұрғылауға арнайы бұрғыларды қолданады. Берік қоспалы пластинкалы бұрғылар төзімді, жұмысы тиімді болып келеді. Олардың жырғалары тіке бұрандалы немесе еңкіш болады.

Центрлейтін бұрғы

Центрлейтін бұрғы

Қауырсынды бұрғы

Қауырсынды бұрғы

Қауырсынды немесе жалпақ бұрғылар өздерінің құрылысының қарапайымдылығымен және жасау кезінде басқа бұрғыларға қарағанда арзандау болады. Қауырсынды бұрғылар біржақты және екі жақты болады. Олардың айырмашылығы кесу қырларының қайрау формаларында. Қауырсынды бұрғыда екі кесу қыры болады. Олар бұрғы осіне симметриялы.

Берік қоспалы бұрғы

Берік қоспалы бұрғы

Барлық бұрғы түрлерінің жұмыс бөлігін қатты қорытпадан жасалған пластинамен жабдықтауға болады.

Сақиналы бұрғы

Сақиналы бұрғы

Сақиналы бұрғы толық цилиндр тәрізді және бүйірінде кесу қырлары бар бұрғы. Бұрғылаған кезде сақиналы канавка пайда болады.

Спиральды бұрғы

Спиральды бұрғы

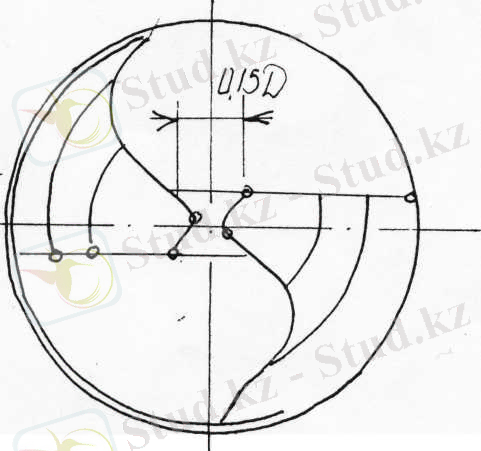

Спиральды бұрғы кеңінен қолданады. Спиральды бұрғы цилиндрлік стержень тәріздес, оның жұмыс бөлігі екі винттік спиральды канавкалармен жабдықталған. Канавкалар жоңқаларды алумен кесу элементтерін қалыптастыруға арналған. Бұрғы осіне қарағанда канавкалар еңкіштігі 10-45 бұрыш арасында. Жұмыс бөлігінің ұшы конус тәріздес болады. Конусты құраушылары бұрғы осіне симметриялы орналасқан екі кесу қырлары болып табылады. Құйрықша бұрғыны бекіту үшін арналған. Спиральды бұрғылардың құйрықшаларын цилиндрлі, конусты алтықырлы етіп жасайды.

Бұрғының конструктивтік элементтері мен геометриялық бұрыштары

Бұрғылардың жырғалары тіке, бұрандалы немесе еңкіш болады.

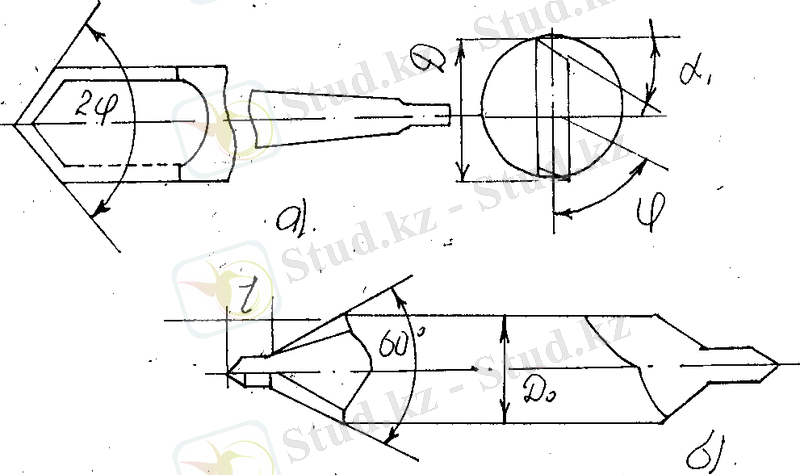

Еңкіш жырғалы бұрандамен жіңішке материалдарды тесуге қолданады. Берік қоспалы бұрғылармен қатаң және морт сынғыш материалдарды ( шойын, берік болаттар, әйнек, мәрмэр ) жоғары шапшандықпен, кішкентай беріліспен өңдейді . 11 -сурет . Қауырсынды (а), центрлейтін (б) бұрғылар .

Тік жырғалы берік қоспалы пластинкалы бұрғыларды тайыз L<2D тесіктерді бұрғылағанда қолданады, бұрандалы жырғалы ( W=20, W=60 ) бұргылардың тереңдігі L=(2 . . . 4) D, және L=(4 . . . 10) тесіктерді бұрғылауға пайдаланылады.

11-ші сурет. Берік қоспалы пластинкалы бұрғылар: а- еңкіш жырғалы, б- тік жырғалы, в-бұрандалы жырғалы.

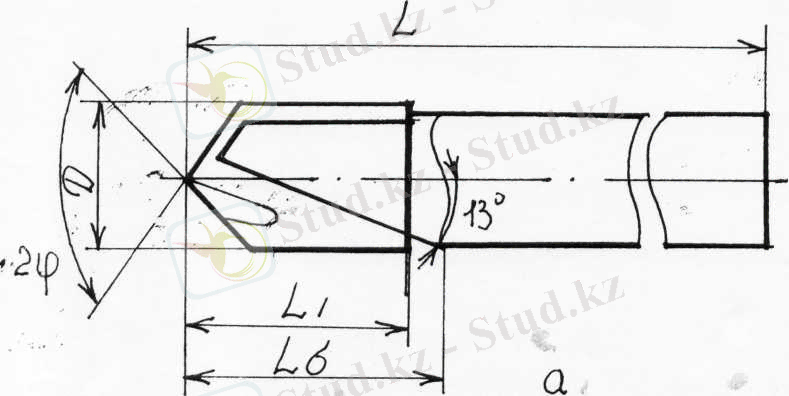

12-ші сурет. а-конусты, б-цилиндірлі сапты серіппелі бұрғылар.

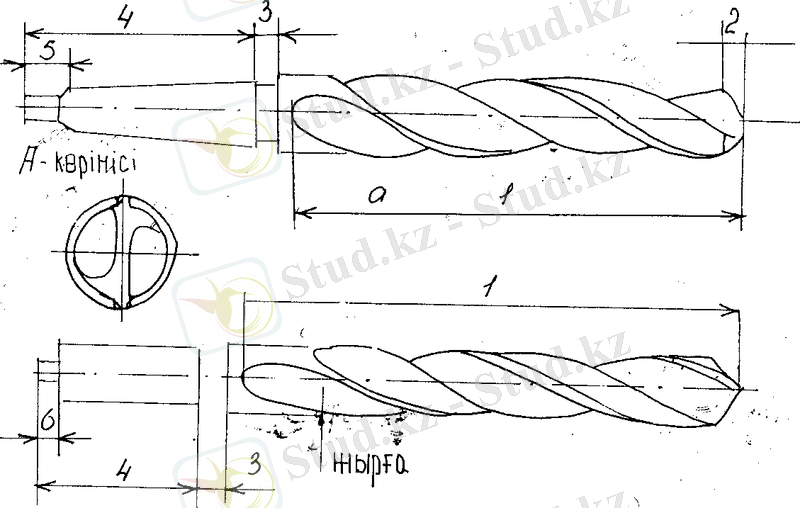

13-ші сурет. Серіппелі бұрғының жұмыс бөлігінің элементтері.

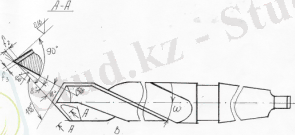

12 - суретте конусты және цилиндрлі сапты серіппелі бүрандалар көсетілген. Бұрғы жұмыс бөлігі 1 кесетін жағымен 2, мойынша 3, сабы 4, табаны 5, немесе жетектен 6, тұрады.

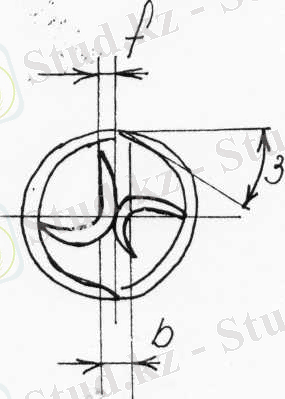

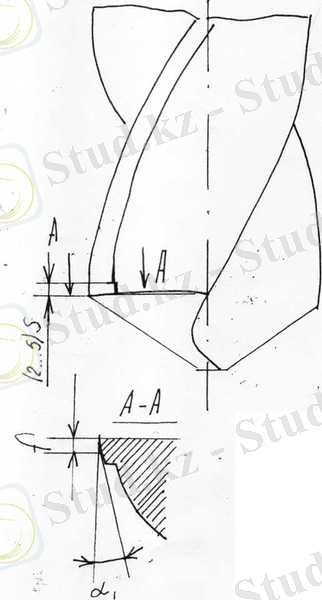

Келесі суретте бұрғының жұмыс бөлігінің элементтері келтірілген. Бұрғының екі басты 1 кесетін қыры алдыңғы 2 (жырғалардың 7 бұрандалы беттерінің және басты артқы 3 беттерінің қыйылсы басты кесу жұмысы атқарады . Сонымен қатар бұрғының көлденең кесу жүзі 4 екі басты артқы беттердің қыйылысқан түзуінде орналасады, екі көмекші кесу қырлары 5 алдыңғы беттермен көмекші артқы беттердің қыйылысы болады . Көмекші қырлар 5 беріліс бағытындағы ұзындықта кесу жұмысына қатынасады. Бұрғының лентасы 6 - бұрандалы жырғаны бойлай орналасқан, (цилиндір бетінде ) кесу кезінде бұрғыны бағыттауға арналған. Бұргының екі бұрандалы жырғасы болғандықтан оның екі тісі 8 болады, тістердің артқы беттері арқа деп аталады

Бұрандалы жырғаның еңкіштік бұрышы бұранда сызығына жанамамен бұрғының өсінің арасындағы бұрышқа тең, әдетте бұл бұрыш 18 . . 130 тең болады . Көлденең кесу жүзінің еңкіштігі - плаңдағы басты және көлденең кесу жүздерінің арасындағы бұрыш, әдетте oл 50 . . . 55 тең болады . Бұрғының ұшындағы бұрыш, 2 - басты кесу қырларының арасындағы бұрыш. Бұл бұрыш орташа қатаң болаттарды тескенде 116-120 тең болуы қажет, берік болаттарды тескенде-125 .

Алдыңғы бұрыш - алдынғы бетке қаралатын нүктеден жүргізілген жанамамен кесу қыры айналадағы құратын бетке түсірілген нормальдің арасындағы бұрыш, ол бұрыш А-А жазықтығында қаралады, А-А жазықтығы басты кесу қырына перпендикулярлы өткізіледі . Бұрыш бұрғының өсіне жақындаған сайын кішірейіп көлденең кесу жүзіне келгенде теріс бағыт алады. Артқы бұрыш - артқы беттің бір нүктесіне келтірілген жанамасымен сол нүктенің айналғанда құратын шеңберіне сол нүктеден өткізілген жанаманың арасындағы бұрыш . Артқы бұрыш Б-Б қима жазықтығындағы қаралады. Б-Б жазықтығын нүктенің айналғанда құратын шеңберіне жанама, ал бұрғының өсіне параллелді өткізіледі . Нормалық қима А-А жазықтығында тағыда бір артқы бұрышы қаралады оның шамасы келесі формуламен анықталады. Артқы бұрышта алдыңғы бұрыштай бұрғының өсіне жақындаған сайын өзғереді. Кесу қырының шет жағында 8 . . . 14 болса көлденең кесу жүзінің қасында 20 . . . 26 дейін өседі .

Аспаптық материалдар.

Кесу процесінде кескіш аспаптарға жоғары қысым, температура әсер етеді. Соның салдарынан физика-химиялық процестері жүріп, материалдың қасиеттерін өзгертеді. Аспаптық материалдарға келесі талаптар қойылады:

- Аспаптық материал жоғары қаттылыққа ие болу керек. Аспаптық материалдың қаттылығы өңделетін материалдың қаттылығынан 1, 4-1, 7есе көп болу керек.

- Металл кесу процесінде жылу бөлінеді де аспаптың кесу бөлігі қызады. Сондықтан материал жоғары ыстыққа төзімді болу керек.

Кесте 1- Аспаптық материалдардың ыстыққа төзімділігі және кесу жылдамдығы.

3) Аспаптық материалдың жоғары төзімділігі маңызды талабы болып табылады.

Кескіш аспаптарды 5 негізгі тотарға жіктейді:

- Аспаптық болаттар(көміртекті, лигерленген, тезкескіш) ;

- Металлкерамикалық қатты қорытпалар (ВК, ТК және ТТК топтары) ;

- Кесу керамикасы;

- Абразивті материалдар;

- Жоғары қатты материалдар.

Аспаптық материалдар көміртекті, лигерленген және тезкескіш болып бөлінеді.

Көміртекті асапаптық болаттарға У7-У13 маркілері жатады. У-көміртекті (углеродистая), маркадағы сан болат құрамындағы көміртектің ондық үлестегі мөлшерін көрсетеді. Соңында «А» әрпі болса, жоғары сапалы екендігін көрсетеді. Термиялық өңдеуді өткеннен кейін болаттардың қаттылығы артады, бірақ бұл болаттардың қызуға төзімділігі төмен қасиеттері 200С температурадан кейін төмендейді. Сондықтан үлкен жылдамдықпен жасайтын кескіштерде қолданылады.

Лигерленген аспаптық болаттар аз лигерленген және тезкескіш болаттар деп бөлінеді. Аз лигерленген аспаптық болаттың құрамында көміртек мөлшері 1% жуық болады. Лигерлеуші элементтің түріне байланысты бұл болаттарды хромды (Х), хром-кремнийлі (ХС), хром-вольфрам-марганецті ХВГ), хром-вольфрам-кремний- марганецті (ХВСГ) .

Лигерленген аспаптық болаттар көміртекті аспаптық болаттарға қарағанда қаттылығы жоғары, ыстыққа төзімділігі 250̊C. Жұмсақ материалдарды кесуге жұмсалатын кескіштерді, ұсақ өлшеуіш аспаптарды жасауға арнайды. Лигерленген болаттық аспаптарға хирургиялық аспаптық құралдар, ұстара т. б. төмен жылдамдықпен кесетін аспаптарға қолданады. Бұрғы, ұңғы сияқты ұсақ кескіштерді жасауға болады, бірақ көп қолданбайды.

Тезкескіш болаттың кеңінен таралған маркалары Р9, Р18 бұрғы сияқты кескіштерге арналады. Тез кескіш болаттарға келесі маркалар да жатады: Р18К5Ф2, Р5К5Ф5, Р9К10 т. б. Бұл болаттардың қызуға және тозуға төзімділігі, Р18 маркалы болатқа қарағанда едәуір жоғары. Сондықтан таттанбайтын және қызуға төзімді қорытпаларды өңдеуге болады.

Слесарлық және төмен жылдамдықпен кесетін аспаптар жасалады: шапқы, отвертка, қайшылар У7, У8А маркалы болаттардан, ал тескіштер, пышақтар, аралар, пуансондар У8, У9, У10; егеулер слесарлық метчиктер У11, У12, У13 маркалы болаттан жасайды.

Қатты қорытпаларды металл керамикалық және минерал керамикалық деп бөледі. Металл керамикалық қорытпаларға вольфрам-кобальтті ВК, вольфрамсыз ТК, титан-тантал-кобальтті ТТК жатады. Вольфрам, титан, тантал карбиті мен кобальт кіреді. Химиялық құрамын маркадан көруге болады. Кобальт байланыстырушы роль атқарады. Оның мөлшері артқан сайын қорытпаның беріктігі артады. Сондықтан кобальт мөлшері аз қорытпаларды тазалай қолданылады.

Минерал керамикалық қатты қорытпалардың кеңінен тараған маркасы ЦМ-332. Бұл қорытпа М тотығын престеу және арнайы термиялық өңдеуден өткізу арқылы алынады. Металл керамикаға қарағанда минерал керамиканың қаттылығы қызуға төзімділігі жоғары, ал негізгі кемшілігі - морттылығы.

Өндірісте кесу керамикасының төрт тобы шығарылады: оксидті (ақ керамика) Al 2 O 3 негізінде, оксикарбидті (қара керамика) композиция негізінде Al 2 O 3 -TiC, оксидтінитридті (кортинит) Al 2 O 3 -TiN негізінде және нитридті керамика Si 3 N 4 негізінде.

Бұрғылау кезіндегі кесу режимдері.

Бұрғылау техникасындағы маңыздысы, ол - кесу режимін таңдау, яғни максималды өнімділікті беретін бұрғының айналумен берілісінің байланысын анықтап, таңдау. Басты қозғалыс (Dr) құралдың айналуы, беріліс қозғалысы (Ds) дайындаманың тесік өсі бойымен қозғалуы. Кесу жылдамдығы өңделетін беттің максималды диаметріндегі нүктелердің ал жылдамдығы:

υ=πDn/1000;

мұндағы: n - құралдың немесе дайындаманың айналу жиілігі;

D - өңделетін тесік диаметрі.

Беріліс (S) - кесу аспабының өсі бойынша бір айналғандағы жүрген жолы:

S=SsD;

мұндағы: Ss - өңделетін материалға, дәлдігі мен бет тазалығына байланысты коэффициент.

Бұрғылаудың кесу тереңдігі тесік диаметрінің жартысына тең:

t=D/2, мм;

Процесс кезінде алынатын металл қабаты қалыңдығымен және енімен есептеледі. Кесу тереңдігі дайындаманың өңделетін және өңделген өстерінің арасындағы соңғысына перпендикуляр өлшенген қашықтық. Кесу тереңдігін мм-мен өлшейді. Цилиндрлік беттерді жонғанда кесу тереңдігін өңдеуге дейінгі және кейінгі диаметрдің жартылай айырмасымен анықталады.

Конустық беттерді өңдеуге арналған аспаптар.

Конус туралы жалпы мағлұмат:

Конус беткі детальды өңдегенде пайда болады. Конус келесі өлшемдермен сипатталады:

d және D - кіші және үлкен диаметрлері;

L - жазықтықтар арақашықтығы;

α - конустың еңкіштік бұрышы;

2α - конус бұрышы.

K=(D-d) /t қатынасын конустық деп атайды және көбіне бөлу белгісімен белгілейді. Мысалы, 1 : 20 немесе 1 : 50.

У=(D-d) /2l=tgα қатынасын еңкіштік деп атайды.

14 -сурет. Конус элементтері

Білікті өңдеу кезінде өңделіп жатқан беттер арасында өтпелер кездеседі. Көбінесе конус түрінде болады. Егер конустың ұзындығы 50 мм-ден аспайтын болса, онда оны кескішпен өңдейді. Бұл кезде кескіштің кесі жиегі өңделетін бөлшектегі конустың бұрышына сай келу керек. Конусты кесу жиегінің ұзындығы 10-15 мм-ден үлкен кескішпен өңдеген кезде діріл пайда болу мүмкіндігін ескеру қажет. Дірілдің деңгейі өңделетін бөлшектің ұзындығы өскенде және оның диаметрі кішірейгенде өседі. Дірілдің салдарынан іздер пайда болады және өңделген беттің сапасы төмендейді. Жалпақ кескішпен қатты бөлшекті өңдегенде діріл болмауы мүмкін, бірақ бұл радиалды кесу күшінің әсерінен кескіш жылжып кетуі мүмкін. Ал бұл жағдай кескіштің қажетті бұрышқа көлбеулігін бұзады.

Үлкен еңкіштігі бар конус беттерді суппоттың жоғарғы салазкасын кескішұстағышпен қоса бұру арқылы өңдеуге болады. α бұрышы өңделетін конустың еңкіштік бұрышына тең. Кескіш берілісі тұтқасын бұрау арқылы қолмен берілетіндіктен, беріліс кезінде берілістің дұрыс берілмеуінен өңделген бетте кедір-бұдырлықтар шамасы көп болады.

Ұзын конусты беттерді және α=8-10º болатындарды артқы бабканы қозғау арқылы өңдеуге болады. Қозғалу мөлшері:

h=L sinα.

Фасонды кескішпен қысқа сыртқы және ішкі конустарды өңдейді. d<1000 болғанда, ішкі конустарды арнайы уңгілер мен ұңғылағыштармен, стандартталған конустық тесіктерді бұрғылаудан кейін ұңғылағыш жиынтығымен өңдейді.

15 -сурет. Конустық беттерді жалпақ кескішпен өңдеу.

16 -сурет. α бұрышқа бұрылған суппорттың жоғарғы салазкасы кезінде конустық беттерді өңдеу.

Бұрғыларды қайрау әдістері

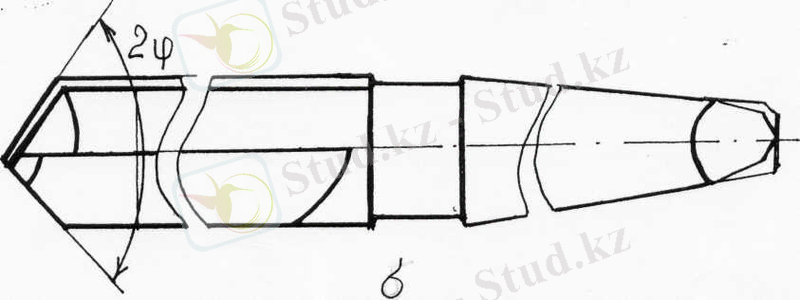

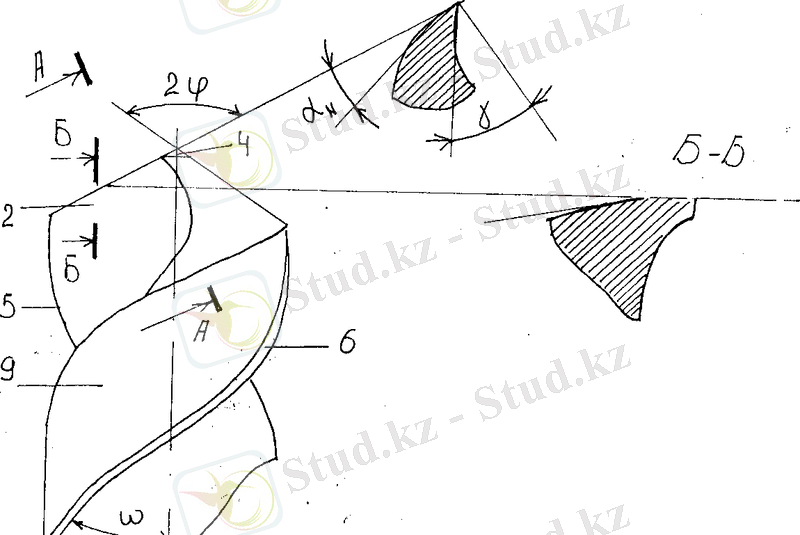

Серіппелі бұрғылардың төзімділігін жоғарлату үшін немесе кесу шапшаңдығын үлкейту үшін екі қайтара өткірлеу әдісін қолданады, немесе кесу жүзіне керту, цилиндірлік лентасына керту салып сырт пішінін өзгертеді. Суретте Екі қайтара өткірленген бұрғы көрсетілген. Оның басты бұрышы 2=116 . . . 118, екінші 2 =70 . . . 75. Осылайша өткірленгенде жоңқаның ені өседі сол себептен кесу жүздерінен жылу алыну үшін керту салу әдісі көрсетілген. Кесу жұмысын жеңілдету үшін лентаның (2 . . . 3) ұзындығында шамасы 6 . . . 8 қосымша артқы бұрыш қайралады да кішкентай фаска Ғ= 0, 1 . . . 0, 3 мм қалдырылады. Осындай қайрау әдісі бұрғының төзімділігін екі-үш есе өсіріледі. 16-шы суретте көлденен кесу жүзі жоқ бұрғы көрсетілген. Мұнда өткірлеп қайрау үш қайтара жүргізілген ( 2=118, 2 =70, 2= 55 ) көлденен кесу жүзінен күзеп қайраумен қосқанда өстік кесу үшін азайтып бұрғының төзімділігін 2-3 қайтара өсіреді .

17-ші сурет. Бұрғыны екі қайтара өткірлеп қайрау.

19-ші сурет. Көлденен кесу жүзі

жоқ бұрғы.

18-ші сурет. Цилиндірлік

ленталы керту.

Бұрғыны есептеп жобалау

Берілгені:

Беріктік шегі σ в =600МПа көміртекті конструктивті болат дайындамаға тереңдігі L=40мм метрикалық М14х1, 5 бұранда қазу үшін қажетті өтпелі тесікті алуға арналған тез кескішті болаттан жасалған конусты құйрықшалы спиральды бұрғыны есептеп жобалау.

Шешімі:

- 1. Бұрғынын диаметрін табамыз.

М16 бұранда қазу үшін бұрғының диаметрін ГОСТ 19257-73 бойынша табамыз, тапқан бұранданың диаметрі ГОСТ 885-77* сай болуы керек.

D=12, 50мм

2. Кесу режимдерін табамыз.

а) айналым берілісін аламыз [1] 27 кесте 433 бет.

S 0 = 0, 19÷0, 26 → S 0 = 0, 20 мм/айн

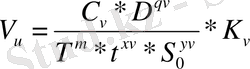

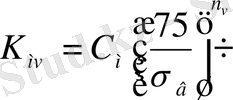

б) 27-30 кестелердін көмегімен басты қозғалыстын жылдамдығын есептеу үшін керекті коэффицентттерді алып, жылдамдықты табамыз

→

V

u

=26. 1 м/мин

→

V

u

=26. 1 м/мин

C=7

Y=0. 7

m =0, 2

C м = 1

n v =0, 9

→ К мν =1, 22

K uν =1, 04

K lν =1

K ν = К мν * K uν* K lν → K ν =1, 22

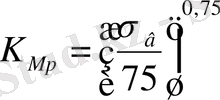

3. Осьтік құраушы кесуші күшін табамыз. [1] 31-кесте бойынша

; →

P

x

=1283кгс

; →

P

x

=1283кгс

C p =68

X p = 1

Y p =0, 7

→ К

мp

=4. 75

→ К

мp

=4. 75

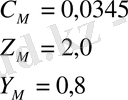

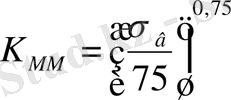

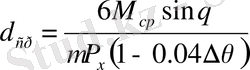

4. Кесу күшіне қарсылық күшінің моменті немесе айналу моментін анықтаймыз. [1] 31-кесте бойынша

→

М

ср

=6931кгс

*

мм

→

М

ср

=6931кгс

*

мм

→

K

мм

=4. 75

→

K

мм

=4. 75

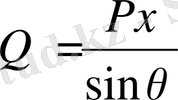

5. Құйрықшаның Морзе Конусы номерін анықтаймыз.

Осьтік құраушы күшін Р Х екі күшке бөлеміз.

Q - конус құраушысына қалыпты әсер ететін күш.

мұндағы

мұндағы

- құйрықшаның конустықбұрышы (

- құйрықшаның конустықбұрышы (

=1

o

30') .

=1

o

30') .

R- радиалды бағытта әсер ететін күш. Бұл күш конустың беттік нүктесінің қарамақарсы бағытта теңестіріп отырады.

Q - күші жанама Т күшін түғызады.

мұндағы

- втулканың қабырғымен арасындаға уйкелісінің коэффиценті.

- втулканың қабырғымен арасындаға уйкелісінің коэффиценті.

=0, 096

(болаттың болатқа уйкеліс коэффициенті)

=0, 096

(болаттың болатқа уйкеліс коэффициенті)

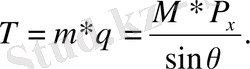

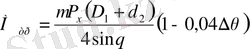

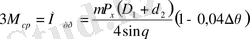

Құйрықшаның втулкамен арасындаға уйкелісінің моменті

∆

=5' (конустықтан ауытқу)

=5' (конустықтан ауытқу)

Үйкеліс моментін максималды айналу моментіне немесе кесудің қарсылық күшіне теңестіреміз. Максималды айналу моменті яғни бұрғының өтпей қалғандағы айналу моменті, онда қалыпты жумыс жағдайдағысымен салыстырғанда 3 есеге дейін ұлғаяды. Осыдан шығатыны:

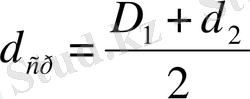

Құйрықшаның орташа диаметрі

немесе

→ d

cp

=110 мм

→ d

cp

=110 мм

МЕСТ 25557-82 бойынша №2 Морзе Конусы өлшемдерін аламыз.

D=17. 780

D 1 =18

d 2 =14

d 3max =13. 5

l 3max =75

l 4max =80

a=5

bh13=6. 3

c=10

e max =16

R=6

R 1 =1. 6

v=0, 07

6. Бұрғының ұзындығын анықтаймыз.

L=l 0 +l 2 +l 1

l 0 =(10÷12) d=10*12. 50=125 мм (жұмыс бөлігінің ұзындығы)

l 2 =80 мм (мойыншасының ұзындығы)

l 1 =l 4 = 117. 5 мм (бұрғының құйрықшасының ұзындығы)

L=125+80+117. 5=322. 5 мм

Центрлеу тесігі МЕСТ14034-74 бойынша орындалады.

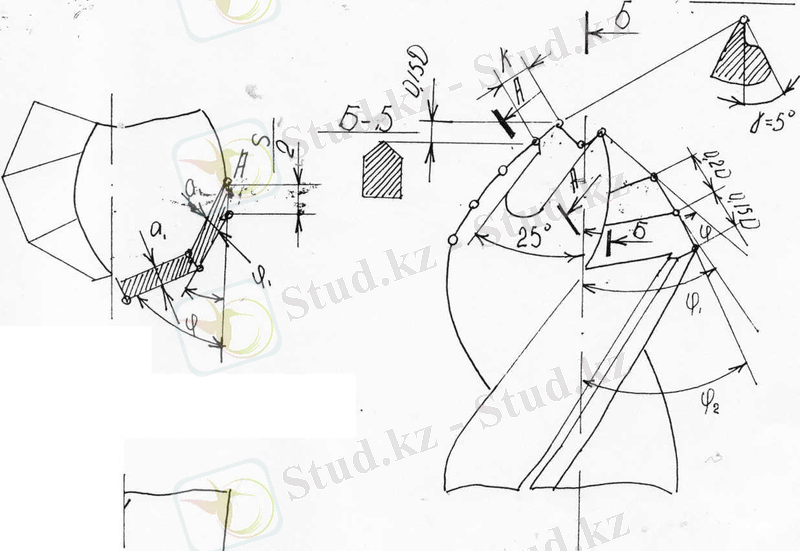

7. Бұрғының жұмыс бөлігінің геометриялық және конструктивті параметрлерін анықтаймыз. [18] 43картадан қайрау формасы ДП аламыз (сызба) .

ω=30°

2φ=118°

2φ 0 =70°

α=11°

A=5

b=9, 0

l=9

h=4, 0

K=5, 3

l 1 =3

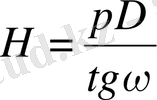

Бұранданың айналу қадамы

→

H=68 мм

→

H=68 мм

8. Өзекшенің қалыңдығын d c бұрғының диаметріне байланысты таңдайды.

d c =0, 14D= 0, 14*12. 50=9. 52

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz