Проект агрегатного цеха и разработка приспособления для монтажа и демонтажа механических передач с технико-экономическим обоснованием на примере МК ВЕСТА

РЕФЕРАТ

Выпускная квалификационная работа содержит 9 листов графической части формата А1, пояснительную записку на 99 листах формата А4, включающую 122 формул, 26 таблица, 35 литературных источников и 5 приложений.

ПРОИЗВОДСТВЕННЫЙ КОРПУС, УСТРОЙСТВО ПО МОНТАЖУ - ДЕМОНТАЖУ МЕХАНИЧЕСКИХ ПЕРЕДАЧ, УЧАСТОК АГРЕГАТНЫЙ, АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ, ТРУДОЁМКОСТЬ, ОХРАНА ТРУДА, ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ.

Цель работы - совершенствование организации ТО и ТР после анализа работы автопарка МК «ВЕСТА», разработка агрегатного цеха и внедрение в ремонтную службу предприятия конструкторской разработки по демонтажу - монтажу механических передач для разных классов и типов автомобилей.

Указанная цель достигается на основе анализа технико-экономических показателей автомобильного парка за период с 2007 по 2009 год включительно.

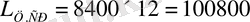

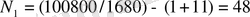

В расчётной части приведён расчёт необходимого числа автомобилей для выполнения транспортной работы на год. Потребность в автомобилях составила 12 физических единиц. Проведён расчёт постов, производственных площадей, необходимого количества рабочих. Общая площадь производственных площадей составила 682 м 2 , а расчётное число технологически необходимых рабочих составила 11 человек.

Конструкторской разработкой проекта является приспособление по монтажу-демонтажу механических передач. Выполнены сборочные чертежи приспособления, а также чертежи деталей.

Выпускная квалификационная работа также включает в себя разделы, в которых предлагаются мероприятия по охране труда, гражданской обороне и охране окружающей среды.

Приведено экономическое обоснование проекта, в которой приведён расчёт экономической эффективности и срок окупаемости проекта. Снижение производственной себестоимости составило 3216424 руб., а срок окупаемости 0, 8 года.

Перечень сокращений и условных обозначений

ТО - техническое обслуживание

ТР - текущий ремонт

КР - капитальный ремонт

ЕТО - ежедневное техническое обслуживание

СО - сезонное обслуживание

Д - диагностика

АТП - автотранспортное предприятие

ТУ - технические условия

ГО - гражданская оборона

ГСМ - горюче-смазочные материалы

МК «ВЕСТА» - мебельный комбинат «ВЕСТА»

БЖД - безопасность жизнедеятельности

К. П. Д - коэффициент полезного действия

СОДЕРЖАНИЕ

Введение . . . 10

1Технико-экономический анализ . . . 12

1. 1 Местоположение предприятия и сфера его обслуживания . . . 12

1. 2 Режим производства12 1. 3 Списочный состав парка подвижного состава. 12

1. 4 Анализ работы предприятия . . . 14

1. 5 Организация технического процесса ТО и ТР автомобилей . . . 16

1. 6 Рекомендации по улучшению использования автопарка и снижению затрат

проведение ТО и ТР . . . 17

1. 7 Обоснование выбора темы дипломного проекта. . 17

2 Технологический расчет предприятия . . . 19

2. 1Исходные данные для расчета . . . 19 2. 2 Технологический расчёт . . . 20

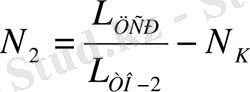

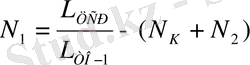

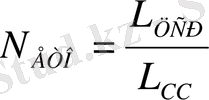

2. 3Расчёт численности производственных рабочих. . 38

2. 4 Расчёт количества универсальных постов ТО, ТР и Д . . . 41

2. 5 Расчёт площадей помещений для технического обслуживания, текущего

ремонта и диагностирования . . . 46

2. 6 Расчёт площадей производственных участков47 2. 7 Расчёт площадей складских помещений. . 48

3 Конструкторская часть проекта . . . 50

3. 1 Конструкторская разработка. . 50

3. 2 Общее устройство конструкторской разработки. 50

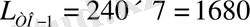

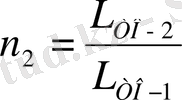

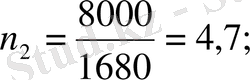

3. 3 Расчет червячной передачи . . . 51

3. 4. Определение усилия и выбор стального каната. . 56 3. 5 Определение размеров барабана57

3. 6 Расчет барабана на прочность60

3. 7 Крепление каната на барабане . . . 61

4. Безопасность жизнедеятельности . . . 63

4. 1 Безопасность жизнедеятельности на производстве. 63 4. 2 Пожарная безопасность. . 66

4. 3. Расчет отопления66

4. 4 Расчет заземления68 4. 5 Расчет вентиляции . . . 69

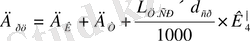

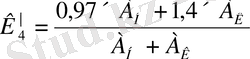

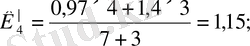

4. 6 Расчет освещения . . . 71

4. 7 Безопасность в ЧС . . . 74

5. Экологическая безопасность . . . 77

5. 1 Общие положения по охране окружающей среды . . . 77

5. 2 Сложившаяся обстановка на предприятии . . . 78

5. 3 Мероприятия по защите окружающей среды на предприятии. . 80

6. Экономическая эффективность проекта. 81

6. 1 Расчет экономической части проекта . . . 81

6. 2 Способы получения дополнительной прибыли84

6. 3 Расчет себестоимости работ по ремонту . . . 84

6. 4 Стоимость оборудования для агрегатного цеха . . . 86

6. 5 Средние материальные затраты при ремонте . . . 86

6. 6 Расчет амортизации основных производственных фондов. 88

6. 7 Расчет косвенных затрат. 89

6. 8 Расчет экономической эффективности проекта . . . 93

Заключение . . . 96Список использованных источников……… . . . . . . 97

Приложение

ВВЕДЕНИЕ

Основной задачей автотранспорта является своевременное и качественное удовлетворение потребностей предприятий и организаций всех форм собственности, крестьянских и фермерских хозяйств, предпринимателей и населения страны в автоперевозках.

Особенности и преимущества автомобильного транспорта, представляющие его опережающее развитие, связаны с мобильностью и гибкостью доставки грузов и пассажиров «от двери до двери», «точно в срок» и с соблюдением расписания. Эти свойства автотранспорта во многом определяется уровнем работоспособности и техническим состоянием автомобилей, во-вторых, от мер по обеспечению работоспособности в процессе эксплуатации.

Решение задачи по своевременному и качественному удовлетворению потребителей в автоперевозках с помощью увеличения численности автопарка транспортных средств не может обеспечить нужный рост эффективности перевозок. Необходимо существенно улучшить использование техники, внедрить эффективные методы организации транспортных работ, сохранить транспортные издержки.

Одной из важнейших задач в области эксплуатации автомобилей является совершенствование организации технического обслуживания и текущего ремонта с целью повышения работоспособности и снижения затрат.

Однако в настоящее время организация технического обслуживания и ремонта на многих предприятиях, в том числе и в МК «ВЕСТА», недостаточно обеспечены технологическим оборудованием, что обуславливается рядом объективных и субъективных причин: отсутствие средств на современное технологическое оборудование, уровень развития производственно-технической базы предприятия и механизации производственных процессов остается не высоким, разномарочный автопарк затрудняет качественное проведение профилактических и ремонтных работ, затрудняет организацию материально-технического снабжения предприятия.

Качество новых автомобилей, поступающих в небольших количествах очень низкое, в сравнении с качеством автомобилей пятнадцатилетней давности, что усугубляет тяжелую ситуацию в технической эксплуатации автомобилей предприятия.

Для улучшения качественной технической эксплуатации автомобилей предприятия и безопасности жизни деятельности на этих предприятий, создаются правила по техники безопасности при погрузочно-разгрузочных работах и перевозке грузов, правила при эксплуатации, техническом обслуживании и ремонте автомобилей, пожарной безопасности и т. д.

1 Технико-экономический анализ работы

предприятия МК «ВЕСТА»

1. 1 Местоположение предприятия и сфера его обслуживания

МК «ВЕСТА» расположен в г. Иннокентьево.

Предприятие находится на улице Ленина 12.

Предприятие занимается изготовлением мебели и доставкой её до потребителя по городу, в близлежащие районы и по дальнему востоку, а так же занимается доставкой комплектующих для изготовления мебели.

Основными видами грузов являются:

- оборудование;

- материалы для изготовления мебели;

- фурнитура;

- горючесмазочные материалы.

1. 2 Режим производства

На автотранспортном предприятии грузовой автомобильный парк и обслуживающий персонал работают 5 дней в неделю, в одну смену, то есть 8 часов в сутки. При таком режиме работы грузовой автопарк предприятия в среднем в году работает 253 дня.

1. 3 Списочный состав парка подвижного состава

Таблица 1. 1 - Структура автопарка предприятия

Всего автомобилей, шт.

Продолжение таблицы 1. 1

Таблица 1. 2 - Состав автомобильного парка по маркам

Таблица 1. 3 - Структура грузового автопарка по грузоподъемности

Из таблицы 1. 3 видно, что за три года, несмотря на уменьшение грузового автопарка, лидирующее положение занимают автомобили грузоподъемностью 5 - 10 тонн. При сокращении числа этих автомобилей, доля их в автопарке постепенно возрастает.

Таблица 1. 4 - Состав автомобилей по времени нахождения в эксплуатации

Из таблицы 1. 4 видно, что на предприятии большой удельный вес имеют автомобили, находящиеся в эксплуатации от 2-х до 8-ми лет. Эти автомобили составляют основу автопарка предприятия.

Однако в структуре автопарка 35% приходится на автомобили со сроком эксплуатации от 8-ми лет и более, что является одной из причин того, что на предприятии есть неисправные автомобили. Слабая производственно-техническая база, недостаток в запасных частях и наличие значительного количества автомобилей с большим сроком эксплуатации приводит к громадным расходам.

1. 4 Анализ работы предприятия

По годовым отчетам за последние три года проанализируем работу и использование автомобильного парка предприятия. Данные сводим в

таблицу 1. 5

Таблица 1. 5 - Технико-экономические показатели работы автопарка

Среднесписочное число

автомобилей

Продолжение таблицы 1. 5

Производительность автомобилей:

Выработка на одну авто. тонну:

Из таблицы 1. 5 видно, что некоторые показатели использования автопарка на предприятии не высоки и задача инженерной службы добиваться высоких показателей.

1. 5 Организация технического процесса ТО и ТР автомобилей

На предприятии технический процесс ТО и ТР автомобилей выполняется по схеме:

Рисунок 1- Схема технического процесса ТО и ТР автомобилей

Весь объем по ТО и ТР проводит бригада слесарей с участием водителей. Постановка автомобилей в зону ТО осуществляется по плану-графику.

1. 6 Рекомендации по улучшению использования автопарка и

снижению затрат на проведение ТО и ТР

Для улучшения использования автопарка необходим оперативный план перевозок, который должен иметь возможность дополнения или исключения, использовать автомобили рентабельно. Необходимо разрабатывать маршруты движения для использования коэффициентов грузоподъемности и пробега максимально. Исключать до минимума порожние пробеги. Проводить выбор типа автомобиля исходя из вида и характера груза.

Поставить проведение ТО и ТР на высокий профессиональный уровень. Привлекать работников, подбирать надлежащие кадры. ТР и ТО проводить строго в плановом порядке.

Механизировать погрузочно-разгрузочные работы. Использовать автомобили самосвалы, позволяющие сохранить время простоя под разгрузкой.

При выполнении всех вышеперечисленных мер можно достигнуть высоких показателей производительности подвижного состава автопарка, улучшить техническое состояние техники, организовать рентабельную работу всех служб.

1. 7 Обоснование выбора темы дипломного проекта

Анализируя работу предприятия, технической службы и учитывая большой возраст части подвижного состава, можно сделать вывод, что на предприятии нужна хорошая ремонтная база. Это позволит предприятию, экономя на покупке запасных частей, увеличить коэффициент технической готовности автомобилей и уменьшить время пребывания автомобилей в ремонте и его ожидании.

Учитывая возраст эксплуатации автомобилей и качество покрытия дорог, предстоит уделять автомобилю особое внимание. В связи с этим выходят из строя узлы и агрегаты автомобиля. Для того чтобы уменьшить время простоя автомобилей в ремонте и его ожидании, необходимо иметь на предприятии хорошо оснащенный агрегатный цех, позволяющий изготавливать запасные части на самом предприятии.

Для увеличения доли механизированного труда и уменьшения времени демонтажа - монтажа механических коробок передач автомобилей предлагается конструкторская разработка по демонтажу - монтажу механических коробок передач, обладающая этими качествами.

2 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПРЕДПРИЯТИЯ

Для упрощения расчета, скомпонуем автомобили по типу. Так как на предприятии грузовые автомобили MMC FUSO, Nissan Diesel, MMC Canter, Isuzu GIGA, примерно одной грузоподъемности и мощности, скомпонуем их в одну группу до 3, 5 тонн и данные для расчета будем брать как для автомобиля ГАЗ-53, а микроавтобусы и Toyota Land Cruiser скомпонуем в другую группу и данные для расчета будем брать как для УАЗ-469.

2. 1 Исходные данные для расчета

Для технологического расчета необходимы следующие данные:

- списочное количество автомобилей, прицепов, полуприцепов, по типам и маркам, шт. ;

- списочное количество автомобилей, прицепов, полуприцепов, по типам и маркам, шт. ;

- среднесуточный пробег автомобиля, км;

- среднесуточный пробег автомобиля, км;

- количество дней работы в году, дн. ;

- количество дней работы в году, дн. ;

- продолжительность работы каждого автомобиля на линии, ч. ;

- продолжительность работы каждого автомобиля на линии, ч. ;

- процентное распределение соответственно новых и прошедших капитальный ремонт автомобилей;

- процентное распределение соответственно новых и прошедших капитальный ремонт автомобилей;

Исходные данные приведены в таблице 2. 1

Таблица 2. 1 - Исходные данные

,

,

шт.

,

,

км.

,

,

%

,

,

%

,

,

ч.

,

,

дн.

2. 2 Технологический расчёт

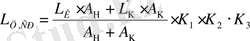

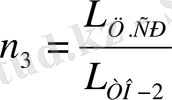

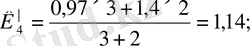

2. 2. 1 Корректирование нормативных периодичностей ТО2

Корректированное значение периодичности ТО

, км, определяется по формуле:

, км, определяется по формуле:

(2. 1)

(2. 1)

где

- нормативная периодичность ТО, км;

- нормативная периодичность ТО, км;

- коэффициент, учитывающий категорию условий эксплуатации.

[3] ;

- коэффициент, учитывающий категорию природно-климатических

условий.

0, 8.

Данные расчёта корректированных значений приведены в таблице 2. 2.

Таблица 2. 2 - Корректированное значение периодичности ТО

Среднецикловый пробег

, км, определяется по формуле:

, км, определяется по формуле:

, (2. 2)

, (2. 2)

где

- нормативный пробег автомобиля до первого капитального ремонта,

- нормативный пробег автомобиля до первого капитального ремонта,

км [2] ;

- нормативный пробег автомобиля до второго и последующего

- нормативный пробег автомобиля до второго и последующего

капитального ремонта, км;

0, 8

0, 8

;

;

- коэффициент, учитывающий модификацию автомобиля;

- коэффициент, учитывающий модификацию автомобиля;

и

и

- распределение новых и прошедших капитальный ремонт

- распределение новых и прошедших капитальный ремонт

автомобилей, %.

0, 8

0, 8

, (2. 3)

, (2. 3)

Определим пробег до второго и последующих КР:

ММС FUCO,

0, 8 ×2 = 160 000 км;

0, 8 ×2 = 160 000 км;

TOYOTA HIACE,

0, 8 ×18 = 144 000 км;

0, 8 ×18 = 144 000 км;

Определяем среднецикловой пробег автомобилей

, км:

, км:

ММС FUCO,

= 117335 км;

= 117335 км;

TOYOTA HIACE,

= 103680 км;

= 103680 км;

Для удобства составления графика ТО и Р и последующих расчётов значения пробегов между отдельными видами ТО и Р должны быть скорректированы со среднесуточным пробегом. Корректировка заключается в подборе численных значений периодичности пробега в километрах для каждого вида ТО и Р, кратных между собой и среднесуточному пробегу, близких по своей величине к установленным нормативам.

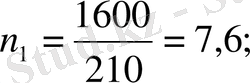

Определяем коэффициент кратности между значениями периодичности ТО-1 и среднесуточного пробега

, по формуле:

, по формуле:

, (2. 4)

, (2. 4)

ММС FUCO,

принимаем n

1

=8

принимаем n

1

=8

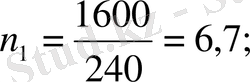

TOYOTA HIACE,

принимаем n

1

=7

принимаем n

1

=7

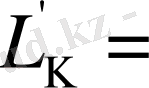

Принятое значение периодичности ТО-1

, км, определяется по формуле:

, км, определяется по формуле:

(2. 5)

(2. 5)

ММС FUCO,

Equation. 3 км;

Equation. 3 км;

TOYOTA HIACE,

Equation. 3 км;

Equation. 3 км;

Определяем коэффициент кратности между значениями периодичности ТО-1 и ТО-2 (

) по формуле:

) по формуле:

, (2. 6)

, (2. 6)

ММС FUCO,

принимаем n

2

=5

принимаем n

2

=5

TOYOTA HIACE,

принимаем n

2

=5

принимаем n

2

=5

Принятое значение периодичности ТО-2

, км, определяется:

, км, определяется:

, (2. 7)

, (2. 7)

ММС FUCO,

км;

км;

TOYOTA HIACE,

км;

км;

Определяем коэффициент кратности

, между значениями принятой периодичностью ТО-2 по формуле:

, между значениями принятой периодичностью ТО-2 по формуле:

, (2. 8)

, (2. 8)

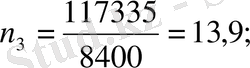

ММС FUCO,

принимаем n

3

=14

принимаем n

3

=14

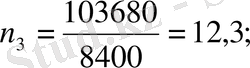

TOYOTA HIACE,

принимаем n

3

=12

принимаем n

3

=12

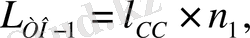

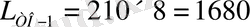

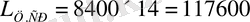

Принятое значение среднециклового пробега

, км, определяется по формуле:

, км, определяется по формуле:

, (2. 9)

, (2. 9)

ММС FUCO,

км;

км;

TOYOTA HIACE,

км;

км;

Результаты корректировки значений пробегов до ТО-1, ТО-2 и КР сводим в таблицу2. 3.

Таблица 2. 3 - Корректировочные значения пробегов до ТО-1, ТО-2 и КР

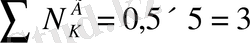

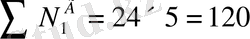

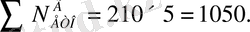

2. 2. 2 Расчёт количества ТО и КР на один автомобиль за цикл

Расчёт количества ремонтов и ТО на один автомобиль за цикл представляется в следующем виде:

Количество капитальных ремонтов

1

1

количество ТО-2

количество ТО-1

(2. 10)

(2. 10)

количество ЕТО

ММС FUCO,

1;

1;

;

;

;

;

.

.

TOYOTA HIACE,

1;

1;

;

;

;

;

.

.

2. 2. 3 Количество ТО и КР на один автомобиль и на весь парк в год

Так как пробег автомобиля за цикл может быть больше или меньше чем пробег за год, производственную программу предприятия обычно рассчитывают на годичный период, т. о необходимо сделать перерасчёт.

Число дней простоя автомобиля в ремонте и ТО-2 за цикл Д рц , дней определяется по формуле:

; (2. 11)

; (2. 11)

где Д К - число дней простоя автомобиля в КР;

Д Т - дни транспортировки автомобилей на автотранспортное предприятие и

обратно, рассчитывается:

(2. 12)

(2. 12)

где:

- предельный простой автомобиля в ТО и ТР на 1000 км пробега, ч;

- предельный простой автомобиля в ТО и ТР на 1000 км пробега, ч;

- коэффициент изменения простоя в ТО и ТР в зависимости от возраста

- коэффициент изменения простоя в ТО и ТР в зависимости от возраста

подвижного состава, среднее значение коэффициента определяется:

, (2. 13)

, (2. 13)

ММС FUCO,

TOYOTA HIACE,

Рассчитаем число дней простоя автомобилей в ремонте и ТО-2 за цикл:

ММС FUCO, принимаем

Д

К

=22 дня,

дня;

дня;

= 0, 5;

= 0, 5;

дня;

дня;

TOYOTA HIACE, принимаем

Д

К

=22 дня,

дня;

дня;

= 0, 5;

= 0, 5;

дня;

дня;

Число календарных дней в цикле

, дней, определяется по формуле:

, дней, определяется по формуле:

(2. 14)

(2. 14)

где

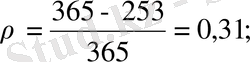

- коэффициент простоя автомобилей в выходные и праздничные дни, определяют по формуле:

- коэффициент простоя автомобилей в выходные и праздничные дни, определяют по формуле:

Дни эксплуатации автомобиля за цикл принимают равным количеству ЕТО.

Расчёт числа календарных дней в цикле:

ММС FUCO,

;

;

дней;

TOYOTA HIACE,

;

дней;

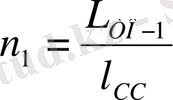

Так как производственная программа по ТО и ТР рассчитывается на год, необходимо определить коэффициент перехода от цикла к году

:

:

, (2. 15)

, (2. 15)

где L Г - годовой пробег автомобиля, км;

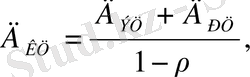

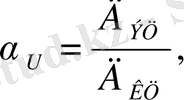

коэффициент использования парка, определяется из выражения:

коэффициент использования парка, определяется из выражения:

(2. 16)

(2. 16)

(2. 17)

(2. 17)

Расчёт коэффициента от цикла к году:

ММС FUCO,

TOYOTA HIACE,

Таким образом, с учётом коэффициента перехода от цикла к году, количество ТО и ТР на один автомобиль в год определяется:

;

;

; (2. 18)

; (2. 18)

;

;

.

.

ММС FUCO,

;

;

;

;

;

.

TOYOTA HIACE,

;

;

;

;

;

.

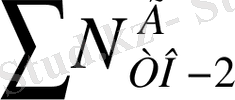

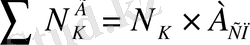

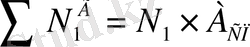

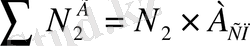

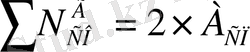

Количество ТО и ТР на весь автопарк в год

, определяется из уравнений:

, определяется из уравнений:

;

;

; (2. 19)

; (2. 19)

;

;

ММС FUCO,

;

;

;

;

.

TOYOTA HIACE,

;

;

;

;

;

Годовое количество сезонных обслуживаний

, определяется по формуле:

, определяется по формуле:

, (2. 20)

, (2. 20)

ММС FUCO,

;

;

TOYOTA HIACE,

;

;

На основании расчётов сносим данные по количеству ТО и ТР на год в таблицу 2. 4.

Таблица 2. 4 - Количество ТО и ТР на год

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда