Проект автоматизированной системы управления процессом измельчения сульфидной руды на обогатительной фабрике

Сульфидные руды - это полезные ископаемые, которые состоят из соединений тяжелых металлов с серой (т. е. сульфидов) .

На сегодняшний день экономика развита таким образом, что процесс извлечения нужных элементов из руд является возможным и выгодным. Одним из предназначений руды является производство металлов. С каждым годом мировое потребление металлов увеличивается. За последние 20 лет ежегодное мировое потребление металлов и мировой металлофонд удвоились. На данном этапе их значения равны около 800 млн. тонн и около 8 млрд. тонн. В настоящее время доля продукции, изготовленной с использованием черных и цветных металлов, составляет около 73% валового национального продукта государств. Объем добычи железных руд занимает в Республике Казахстан одно из первых мест.

Цель внедрения системы автоматизации (СА) процесса измельчения обогатительной фабрики горно-обогатительного комплекса - повышение технологических показателей работы обогатительного передела. Увеличение извлечения металлов, повышение качества выпускаемых фабрикой концентратов, сокращение удельных затрат нормируемых материалов будет достигнуто за счет эффективного компьютерного управления технологическими процессами, использования современного парка контрольной и измерительной техники.

Назначение дипломной работы - проектирование автоматизированной системы управления процессом измельчения сульфидной руды. Объектом проектирования является отделение измельчения обогатительной фабрики горно-обогатительного комбината. Основной целью дипломной работы является вывод о рациональности применения системы автоматизации для оптимизации технологических параметров и стабильного управления технологической линией, с анализом важнейших факторов и закономерностей процесса измельчения.

Хорошо известно, что гранулометрические характеристики продуктов измельчения оказывают существенное влияние на эффективность последующих операций разделения. Оптимальная работа измельчения и контроль размеров частиц продуктов измельчения являются ключевыми технологиями, которые необходимо срочно решать в области переработки полезных ископаемых и порошкового машиностроения. Однако для разных руд важность и сложность операции оптимизации измельчения и контроля размера измельчаемого продукта различны. Производственная практика показывает, что наиболее важными, но и наиболее сложными проблемами для оловянных обогатительных фабрик, работающих с касситеритными полиметаллическими сульфидными рудами, являются оптимальная работа операций измельчения и контроль размера частиц продуктов измельчения. Касситерит и сульфидные минералы имеют большие различия в физико-механических свойствах, и селективная фрагментация очевидна. По сравнению с сульфидными минералами касситерит хрупок и обладает высокой плотностью, легко осаждается и обогащается в измельчителях. Поэтому касситерит часто многократно дробится в измельчителях, что делает касситерит легко обогащаемым мелкими зернами продуктов измельчения и увеличивает трудность восстановления. Различные методы обработки существуют между касситеритом и сульфидными минералами. Необходимый размер шлифования также отличается. Сульфидные минералы обычно обогащаются и отделяются друг от друга флотацией. Они подходят для подачи материалов в диапазоне примерно -0, 15 + 0, 010 мм, поэтому руду необходимо мелко измельчить. Основным методом обогащения и извлечения касситерита является гравитационное разделение, и оптимальный диапазон размеров частиц составляет приблизительно -0, 25 + 0, 075 мм, следовательно, требуется крупноизмельченная руда. Трудно удовлетворить как требования грубого помола касситерита, так и тонкого помола сульфида, и это в конечном итоге приводит к большому количеству касситерита, который измельчается до мелкого уровня, с высокой скоростью потерь оловянных хвостов, которые трудно восстановить.

Это недостаточно, чтобы сделать размер частиц измельчения грубым, чтобы уменьшить образование мелкого касситерита, что приведет к недостаточной диссоциации сульфидной руды; кроме того, качество флотационного концентрата плохое, и взаимная потеря металла серьезная. Поэтому существует внутреннее противоречие между переизмельчением касситерита и недозолотом сульфидных руд, что приводит к низкосортному сульфидному концентрату, серьезным потерям касситерита и растрате минеральных ресурсов. Для решения этой проблемы было проведено много исследований по оптимизации мелющих тел, схем шлифования и моделей шлифования. Однако существует мало исследований по оптимизации метода процесса измельчения. Таким образом, остро необходимы исследования по определению способа управления процессом измельчения полиметаллических сульфидных руд.

1 Описание решаемой задачи 1. 1 Характеристика производственных процессовРазмер добытой руды в естественном виде имеет большой спектр крупности. В случае открытой добычи крупность отдельных кусков может достигать 100-120 см, в то время как при подземной всего лишь 30-80 см. Для последующей переработки руды данного размера необходимо произвести процесс дробления или измельчения. Дробление - это процесс, при котором, происходит уменьшение размеров кусков твердого материала путем его разрушения под воздействием внешних сил. Данный процесс предназначен для придания кускам материала определенного размера. Итоговый размер измельченной руды определяется ее типом, а также способом дальнейшей обработки. При доменной плавки верхняя норма размера кусков руды составляет 4-10 см.

Процесс измельчения руды подразумевает собой несколько ступеней. Перед каждой ступенью производят рассев, для того чтобы выделить готовые по размеру куски.

Выделяют следующие стадии дробления:

- крупное дробление - начальный размер кусков 120 см, конечный размер 10-35 см;

- среднее дробление - Начальный размер 10-35 см, конечный 4-6 см

- мелкое дробление - начальный размер 4-6см, конечный 0, 6-2, 5 см;

- измельчение - начальный 0, 6-2, 5 см, конечный 0, 1 см;

- тонкое измельчение - менее 0, 1 см.

Крупное, среднее и мелкое дробление производят в дробилках, а измельчение - в мельницах.

Процесс дробления имеет несколько различных методов:

- раздавливание,

- истирание,

- раскалывание,

- удар и сочетание перечисленных способов.

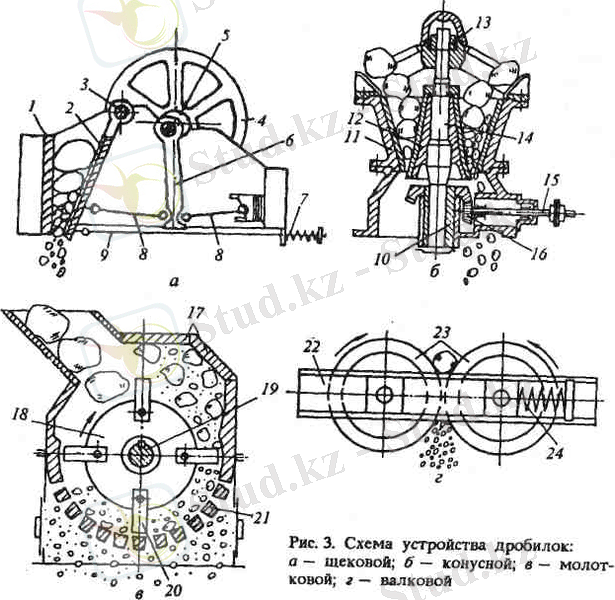

Основными типами применяемых дробилок являются (рисунок 1) :

- щековые дробилки, которые применяются при крупном и среднем дроблении;

- конусные дробилки, которые выполняют процессы крупного, среднего и мелкого дробления. Эффективность дробилок крупного дробления составляет 150-2300 м 3 /ч, для среднего - от 8 до 580м 3 /ч, а для мелкого- от 24 до 260м 3 /ч;

- молотковые дробилки, которые осуществляют процесс крупного, среднего и мелкого дробления для пород с низким коэффициентом крепости;

- валковые дробилки выполняют среднее и мелкое дробление для пород, имеющих среднюю твердость. Чаще всего применяют двух- и четырехвалковые дробилки.

Рисунок 1 - Схема устройства дробилок

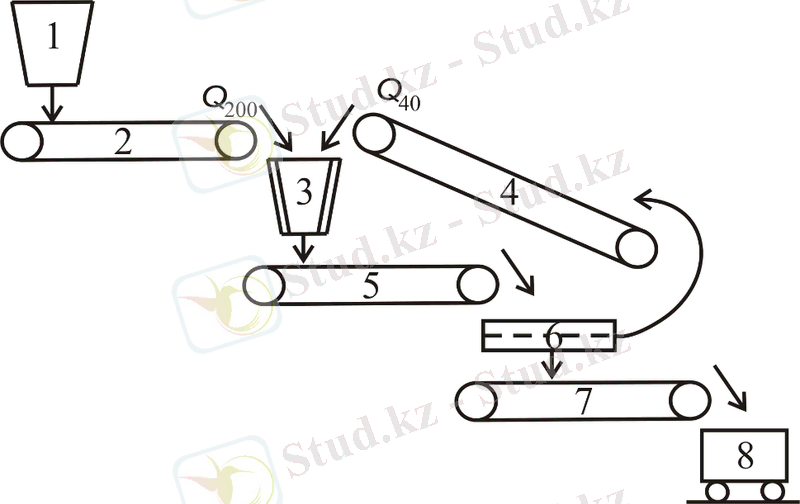

Из бункера 1 качающимся питателем 2 исходный кусковый материал отправляется в щековую дробилку 3. После нее материал конвейером 5 поступает на грохот 6. Допустимый по размеру материал из грохота поступает в вагонетку готовой продукции 8 через конвейер 7. Крупный материал, не прошедший через грохот, конвейером 4 отправляется на повторное дробление в щековую дробилку. (Рисунок 2)

Рисунок 2 - Технологический процесс дробления руды

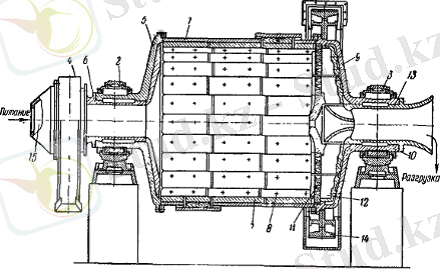

1. 2 Аппаратура технологического процессаШаровая мельница с разгрузкой посредством решетки МШР (рисунок 3) содержит: барабан, основные подшипники 2 и 3, также питатель 4. Барабан состоит из 3 частей: загрузочной, средней и разгрузочной частей. Нагрузочная доля предполагает фронтальную крышку 5, отлитую совместно с цапфой. В цапфе предусмотрен загрузочный патрубок 6, изнутри которого установлены винтообразные устремляющие для подачи материала с питателя внутрь барабана. Также патрубок предназначен для охраны внутренней поверхности цапфы от износа. Средняя часть мельницы предполагает барабан, к которому болтами закрепляются фронтальные крышки. Изнутри барабан футеруется бронеплитами 7, которые закрепляются в болтах 8. Выгрузочная доля содержит фронтальную крышку 9 с цапфой 10, выгрузочную сетку, лифтеры 12, изнутри цапфы вводится выгрузочная углубление 13. Барабан, определяемый в подшипниках 2 также 3, приобретает оборот с электродвигателя посредством зубчатого венца 14.

Начальный материал погружается в мельницу, в отверстие 15 питателя, размельченный разгружается посредством щелевидного отверстия сетки в лифтеры, с которых при повороте барабана объединяется в горловину выгрузочной цапфы. Выгрузочная цапфа производится несколько наибольшего объема, нежели загрузочная, что упрощает движение пульпы по барабану мельницы. Мельницы вида МШР характеризуются укороченным барабаном (отношение длины барабана к диаметру является не более 1:1), поэтому они выдают размельченный продукт с наименьшей концентрацией шламов, нежели мельницы с центральной разгрузкой. По причине наиболее значительного наполнения мельниц вида МШР мелющими приборами, удельная эффективность данных мельниц возрастает в 10-15%.

Рисунок 3 - Шаровая мельница с решеткой

Критической частотой вращения барабана называется частота, при которой измельчающийся материал прижимается к внутренней плоскости барабана и крутятся совместно с барабаном, не отрываясь. Данное явление происходит, когда центробежная сила уравновешивает силы тяжести материала. В следствии этого явления происходит прерывание процесса дробления руды.

В мельнице формируются разнообразные режимы дробления из-за различной частоты вращения барабана:

- водопадный режим дробления, который характеризуется следующими отличительными чертами: фактическая частота барабана составляет не меньше 0, 76 - 0, 88 критической, масса мелющих тел подымается на определенную высоту и спадает под воздействием силы тяжести, при этом имея траекторию сходной с параболической, дробление руды происходит в основном с помощью удара, данный режим применяется при измельчении большого материала, на первой ступени;

- смешанный режим дробления, который характеризуется следующими отличительными чертами: одна доля мелющих тел принимает участие в независимом полете, другая - перекатывается изнутри барабана согласно закрытым траекториям, подвергая руду измельчению ударом и истиранием, частота вращения составляет 0, 6-0, 76 от критической;

- каскадный режим, который характеризуется следующими отличительными чертами: частота вращения барабана является 0, 5-0, 6 от критической, при установленном последовательном порядке мелющие тела постоянно циркулируют внутри барабана, подымаясь согласно кольцевым траекториям в определенную вышину, потом скатываясь под углом, сходным к углу натурального откоса, при последовательном порядке сырье измельчается в большей степени путем истирания.

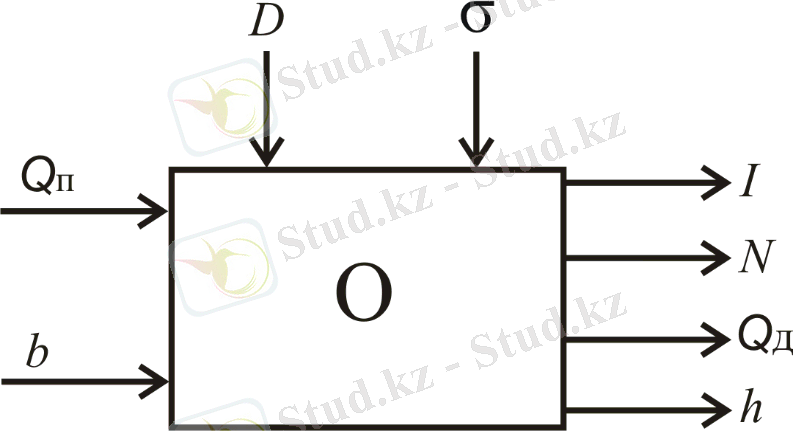

1. 3 Анализ технологического процесса как объекта управленияПроцесс дробления как объект управления представлен на рисунке 4.

Управляемыми величинами являются: мощность электропривода, употребляемая при дроблении, уровень материала в пасти дробилки

Управляющие параметры представляют собой: производительность дробилки по исходной руде, частота вращения подвижного элемента дробилки, ширина разгрузочной щели;

Возмущающими характеристиками в данном процессе представлены: гранулометрический состав и физико-механические свойства исходной руды, износ футеровки дробилки.

Оценить процесс дробления можно по ряду выходящих характеристик, таких как потребляемые ток I и мощность N приводного двигателя, эффективность дробилки Qд, степень наполнения камеры дробления h. В качестве управляющих воздействий обозначают эффективность питателя Qп, и размер разгрузочной щели b. Внешние возмущающие воздействия (крупность D и прочность σ начального материала) носят случайный вид.

Гранулометрами можно контролировать размер дробленного материала, а количество Перерабатываемого материала измеряют конвейерными весами.

О перегрузке или о забивке нижней выгрузочной щели сигнализирует наличие верхнего уровня руды в различных зонах дробилки.

Контроль нижнего уровня в приемочных бункерах нужен не только с целью извлечения данных о числе материала, но также с целью предохранения питателей от уничтожения падающими кусками руды при загрузке бункера (на пластинчатом питателе необходимо чтобы всегда присутствовал незначительный слой материала) .

Рисунок 4 - процесс дробления как объект управления

2 Выбор принципиальных технических решений 2. 1 Назначение и цель создания системы автоматизацииОбогатительные комплексы занимают промежуточное положение в цепи производственных процессов добычи и использования полезных ископаемых. На вход обогатительных фабрик поступает сырьё, вещественный состав которого отличается значительным непостоянством во времени, а на выходе должен быть получен кондиционный продукт, удовлетворяющий потребителя по своим качественным показателям. Решение этой задачи невозможно без автоматизации контроля процессов обогащения, регулирования режимов работы машин и механизмов.

Одной из важнейших задач автоматизированного управления производственным процессом является установление и поддержание оптимального технологического режима, то есть такого комплекса значений основных технологических параметров, которые обеспечивают наиболее высокие экономические показатели процесса. Успешное выполнение этой задачи при сложности процессов обогащения невозможно без применения средств автоматики и вычислительной техники.

Автоматизация обогатительных процессов - высшая ступень получения и использования информации, обеспечивающая достижение поставленных целевых функций, а также облегчающая труд обслуживающего персонала, расширяющая их возможную зону обслуживания и, в итоге, повышающая производительность труда.

Основа систем автоматизации - автоматические системы регулирования (АСР) отдельными параметрами. На их основе создаются автоматизированные системы управления технологическими процессами (АСУТП) .

Автоматизированные системы управления решают следующие основные задачи:

- измерение параметров процесса и контроль состояния оборудования;

- централизованный сбор и первичная обработка информации;

- мониторинг технологических показателей;

- расчёт технико-экономических показателей.

Основной целью создания автоматизированной системы управления является повышение эффективности функционирования действующей обогатительной фабрики за счет следующих факторов:

- оптимизации управления технологическими процессами на основе качественных измерений, физико-химических и математических моделей технологических процессов;

- модернизации и замены физически изношенных средств и систем автоматизации;

- интеграции разрозненных систем и контуров управления технологическими процессами.

Особо важное значение в интеграции систем приобретает централизованное автоматизированное управление на обогатительных фабриках вследствие наличия большого числа технологических потоков и механизмов. Централизованное управление одним контуром измельчения реализуется в виде операторской панели, на которой сведены управление и контроль за работой основных механизмов технологической цепи.

Переменные качества исходной руды по крупности, влажности, твёрдости и другим факторам сильно осложняют задачу автоматической оптимизации режима измельчения. Процесс измельчения физически тесно связан с процессом классификации. Эти два процесса находятся, как правило, в замкнутом цикле. Поэтому технологические параметры, характеризующие каждый процесс в отдельности, находятся между собой в динамической связи. Отсюда видно, что решать вопрос автоматизации измельчения и классификации отдельно друг от друга нельзя; в данном случае необходимо рассматривать как один объект «мельница-классификатор». Конечным критерием, определяющим работу измельчительно-классифицирующего агрегата, является максимальная производительность при заданных классах крупности в готовом продукте. Для решения данной задачи применяются автоматические системы регулирования.

Основная цель классических автоматических систем регулирования - стабилизация y(t) на заданном уровне yо путём изменения его входной величины x(t) в условиях, когда на входе объекта действует возмущение z(t), в соответствии с рисунком 2. 1 [7]

Объект

y(t)

x(t)

z(t)

Рисунок 2. 1 - Структурная схема объекта автоматизации.

Величины x(t) и y(t), с одной стороны, и y(t) с другой стороны, связаны как причина и следствие; количественно такие причинно-следственные связи оценивают математическими закономерностями, которые для статического режима объекта имеют вид функциональной зависимости y = f (x, z) . [8]

В автоматических системах регулирования без обратной связи (по возмущению) регулятор управляет входной величиной x(t) объекта (процесса) без измерения выходной величины y(t), но с измерением возмущения z(t), сигнал которого подаётся от измерительной системы на вход регулятора.

В автоматических системах регулирования с обратной связью регулятор управляет входной величиной x(t) объекта (процесса) на основе измерения только его выходной величины y(t) ; возмущения z1, z2, . . не измеряются. Выходная величина объекта y через измерительную систему передаётся на вход регулятора, в котором определяется отклонение от задания:

(2. 1)

(2. 1)

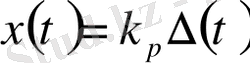

Затем формируется алгоритм управляющего воздействия на входе объекта

. В простых типовых пропорциональных регуляторах (П - регуляторах) воздействие регулятора пропорционально отклонению

. В простых типовых пропорциональных регуляторах (П - регуляторах) воздействие регулятора пропорционально отклонению

, т. е.

, т. е.

(2. 2)

(2. 2)

где

- статический коэффициент передачи.

- статический коэффициент передачи.

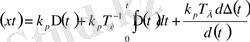

В более сложных типовых пропорционально-интегрально-дифференциальных регуляторах применяется ПИД - алгоритм

(2. 3)

(2. 3)

где

- статический коэффициент передачи;

- статический коэффициент передачи;

- постоянная времени интегрирования;

- постоянная времени интегрирования;

- постоянная времени дифференцирования.

- постоянная времени дифференцирования.

Постоянные времени интегрирования и времени дифференцирования выбирают в зависимости от статических и динамических характеристик объекта(т. е. от вида математического уравнения, связывающего выход y и вход x объекта) . [9]

С состав системы автоматизации процесса измельчения входят две подсистемы: система управления циклом измельчения и система стабилизации параметров измельчения.

2. 2 Обоснование уровня автоматизацииНа сегодняшний день в Казахстане существуют компании, которые разрабатывают различные системы и схемы автоматизации на различные технологические процессы. К примеру, компания ТОО “TUTAS” занимается обогащением железомарганцевой руды, при этом использует обогатительный комплекс собственной разработки под названием «Tabysker».

Технологически рационально реализовывать автоматизированный контроль объема переработанного материала, гранулометрического состава готового продукта, уровней материала, присутствия в руде сторонних металлических объектов, температуры подшипников также обмоток электродвигателей также концепции централизованной смазки.

Объем переработанного материала измеряют при помощи конвейерных весов, крупность дробленого продукта контролируется разными гранулометрами.

Все нынешнее дробильное спецоборудование оборудовано конструкциями централизованной смазки. Оборудование с целью контролирования организации смазки, поставляемая обычно в комплекте с молотилкой, содержит оборудование с целью замера температуры масла, уровня в маслобаке также давления в маслопроводе.

Оптимальный процесс деятельности размельчающих аппаратов может быть выполнен только на основе автоматического программного управления, которое для получения соответствующего экономического результата обязаны разрабатываться с учетом конструктивных особенностей и обстоятельств эксплуатации размельчающих аппаратов.

В совокупном случае урегулирование загрузки молотилки необходимо, для того чтобы не позволить появления аварийных обстановок из-за неожиданных перемен крепости и крупности горной массы. Подобное урегулирование может осуществляться постоянно при использовании питателей с контролируемым приводом и отдельно, если электропривод питателя нерегулируемый.

При этом концепция управления комплексом может быть выполнена в двух степенях сложности:

1. Местное руководство и блокировка оснащения с целью предотвращения перегрузок оборудования. Электрическая блокировка гарантирует верную очередность запуска и приостановки оснащения. Положение регулирующих органов оснащения в этом случае обязано гарантировать службу в его номинальном режиме.

2. Управление технологическим комплексом с применением промышленных контроллеров и систем управления операторского уровня с целью регистрации данных, управления, расчета в настоящем времени установленных значений характеристик и перемены в настоящем времени предельных значений характеристик комплекса.

2. 3 Задание на автоматизациюПервостепенная цель - регулирование степени загрузки барабана мельницы рудой с влиянием на частоту верчения привода. Данный способ оправдывает себя, если гранулометрическая структура также физико-машинные качества начальной руды относительно неизменны. Главное превосходство данного принципа управления - легкость промышленной реализации. Применение его при механическом управлении предоставляет повышение производительности измельчительного аппарата вплоть до 10%.

2-ая цель - регулирование расхода воды в барабане мельницы (Wм = const) с влиянием на состояние стабилизирующего клапана трубопровода, выводящего воду в мельницу. Данный принцип используем при ситуации стабилизации расхода руды в барабан мельницы,

На основании проведённого анализа составлено задание на автоматизацию (таблица 4) .

Таблица 4 - Техническое задание на автоматизацию

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда