Динамометрирование и эхометрия скважин со штанговыми насосами: расшифровка динамограмм, поверхностное оборудование гидропоршневых установок и подготовка рабочей жидкости

Министерство образования и науки Казахстана

Атырауский университет нефти и газа имени С. Утебаева

РЕФЕРАТ

Тема:

«Динамометрирование и эхометрия скважин, оборудованных УШГН. Расшифровка динамограмм штанговых насосов. Поверхностное оборудование гидропоршневых насосных установок. Требования к подготовке рабочей жидкости. Контроль и регулирование режима работы УГПН. »

Проверил: Бисенгалиев Б. Д

Подготовил:Нурсат Шагираев

Атырау 2021 год

Содержание

Введение

- Динамометрирование и эхометрия скважин, оборудованных УШГН

- Расшифровка динамограмм штанговых насосов

- Поверхностное оборудование гидропоршневых насосных установок

- Требования к подготовке рабочей жидкости

- Контроль и регулирование режима работы УГПН

Заключение

Список литературы

Введение

В 1899 году на первом разрабатываемом в Казахстане месторождении Карашунгул был получен первый нефтяной фонтан. С этого события начался отсчет истории национальной нефтедобычи. Однако наиболее яркие страницы в летопись отрасли вписаны за последнее десятилетие. Достаточно сказать, что только за этот период добыча нефти в Казахстане выросла в три раза.

Впрочем, развитие отрасли характеризуется не только валовыми показателями, но и поставкой принципиально новых задач. «Каждое нефтегазовое месторождение должно рассматриваться как целостный анклав развития предпринимательства: от сферы современных бытовых услуг и до самого передового инженерного и программного обеспечения», - такую цель поставил перед отраслью президент РК Нурсултан Назарбаев весной 2006 года.

По подтвержденным запасам нефти Казахстан входит в число 15 ведущих стран мира.

Казахстан обладает значительными запасами углеводородного сырья - 3, 3% мирового запаса, (извлекаемые запасы нефти составляют 4, 8 млрд. тонн и извлекаемые запасы газа, с учетом новых месторождений на Каспийском шельфе, достигли более 3 трлн. куб. м, а потенциальные ресурсы оцениваются в 6-8 трлн. куб. м) .

Нефтегазоносные районы республики, на которых расоположено 172 нефтяных месторождений и 42 конденсатных месторождений (в том числе более 80 разрабатываются), занимают площадь около 62% территории Казахстана) . Основные запасы нефти в Казахстане (более 90%) сконцентрированы в 15 крупнейших месторождениях - Тенгиз, Кашаган, Карачаганак, Узень, Жетыбай, Жанажол, Каламкас, Кенкияк, Каражанбас, Кумколь, Бузачи Северные, Алибекмола, Прорва Центральная и Восточная, Кенбай, Королевское, половина - в двух гигантских нефтяных месторождениях Кашаган и Тенгиз.

Месторождения находятся на территории шести из четырнадцати областей Казахстана. Это Актюбинская, Атырауская, Западно-Казахстанская, Карагандинская, Кызылординская и Мангистауская области. При этом примерно 70% запасов углеводородов сконцентрировно на западе Казахстана.

Наиболее разведанными запасами нефти обладаетАтырауская область, на территории которой открыто более 75 месторождений с запасами промышленных категорий 930 млн. тонн. Крупнейшее месторождение области - Тенгизское (начальные извлекаемые запасы - 781, 1 млн. тонн. )

1. Динамометрирование и эхометрия скважин, оборудованных УШГН

Контроль за работой глубинно-насосных скважин осуществляется глубинными исследованиями, динамометрированием скважин, отбором проб добываемой продукции. Исследования проводят при установившихся режимах с целью получения индикаторной линии Q (DР) и установления зависимости дебита Q от режимных параметров установки. По результатам исследований определяют параметры пласта и устанавливают режим работы скважины.

Теоретические основы гидродинамических исследований скважин независимы от способа их эксплуатации. Технология исследований зависит от этого. Забойное давление можно определить либо с помощью глубинных манометров, либо по уровню жидкости с помощью эхолота.

Малогабаритные скважинные манометры диаметром 22¸25 мм спускают в кольцевой зазор между НКТ и обсадной колонной на проволоке через отверстия в эксцентричной планшайбе, которая позволяет подвесить трубы со смещением от центра скважины для увеличения проходного сечения межтрубного пространства. В глубоких и искривленных скважинах возможны прихваты и обрывы проволоки.

Для специальных исследований используются лифтовые скважинные манометры, спускаемые на НКТ.

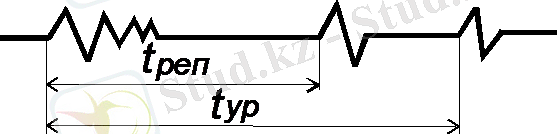

Часто скважины, оборудованные ШСН, исследуют с помощью эхолота-прибора для замера уровня в скважине. По положению уровней и по известной плотности жидкости в скважине определяют пластовое и забойное давление. Суть процесса измерения-эхометрии в следующем. В трубное пространство с помощью датчика импульса звуковой волны (пороховой хлопушки) посылается звуковой импульс. Звуковая волна, пройдя по стволу скважины, отражается от уровня жидкости, возвращается к устью скважины и улавливается кварцевым чувствительным микрофоном. Микрофон соединен через усилитель с регистрирующим устройством, которое записывает все сигналы (исходный и отраженный) на бумажной ленте в виде диаграммы (рис 1) .

Лента перемещается с помощью лентопротяжного механизма с постоянной скоростью. Для измерения скорости звука недалеко от уровня жидкости на известном расстоянии от устья на трубах устанавливают репер-патрубок, подвешенный на муфте одной из труб и перекрывающий кольцевой зазор между обсадными и насосными трубами на 60¸65%.

Рис. 1. Эхограмма

Для целей исследования дебит скважины Q можно менять либо изменением длины хода штока (изменением места сочленения шатуна с кривошипом перестановкой пальца шатуна на кривошипе), либо изменением числа качаний (смена диаметра шкива на валу электродвигателя привода СК) .

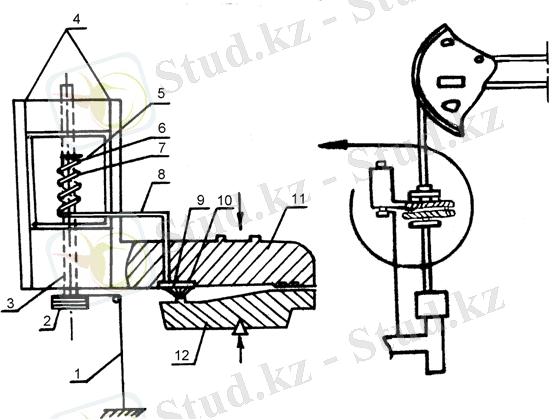

Диаграмму нагрузки на устьевой шток в зависимости от его хода называют динамограммой, а ее снятие - динамометрированием ШСНУ. В наиболее распространенном гидравлическом динамографе типа ГДМ-действующая на шток нагрузка передается через рычаговую систему на мембрану камеры 9, заполненную жидкостью (спиртом или водой), где создается повышенное давление. Давление жидкости в камере, пропорциональное нагрузке на шток, передается по капиллярной трубе 8 на геликсную пружину 7. При увеличении давления геликсная пружина разворачивается, а перо 6, прикрепленное к ее свободному концу, чертит линию на бумажном диаграммном бланке 5. Бланк закреплен на подвижном столике, который с помощью приводного механизма перемещается пропорционально ходу устьевого штока. В результате получается развертка нагрузки Р в зависимости от длины хода S. Для снятия динамограммы измерительную часть динамографа (месдозу и рычаг) вставляют между траверсами канатной подвески штанг, а нить 1 приводного механизма самописца прикрепляют к неподвижной точке (устьевому сальнику) . Масштаб хода изменяют сменой диаметра шкива 2 самописца (1:15, 1:30, 1:45), а усилия - перестановкой опоры месдозы и рычага.

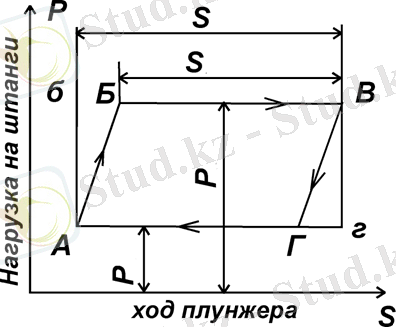

Динамограф предварительно тарируют. На показана теоретическая динамограмма.

Точка А - начало хода устьевого штока вверх АБ - восприятие нагрузки от веса жидкости после закрытия нагнетательного клапана. Отрезок бБ - потеря хода плунжера в результате удлинения штанг и сокращения труб, отрезок БВ соответствует ходу плунжера вверх. При обратном ходе штока линия ВГ отображает разгрузку штанг от веса жидкости (трубы растянулись, а штанги сократились на длину отрезка П) . В интервале ГА (ход плунжера вниз) нагрузка Рвн равна весу штанг в жидкости, а при ходе вверх Рвв - весу штанг и весу жидкости над плунжером.

Рис. 2. Теоретическая динамограмма ШСН

Рис. 3. Принципиальная схема гидравлического динамографа

и его установки между траверсами канатной подвески:

1 - нить приводного механизма, 2 - шкив ходового винта, 3 - ходовой винт столика, 4 ‑ направляющие салазки столика, 5 - бумажный бланк, 6 - пишущее перо геликсной пружины, 7 - геликсная пружина, 8 - капиллярная трубка, 9 - силоизмерительная камера, 10 - нажимной диск, 11 - месдоза (верхний рычаг силоизмерительной части), 12 - рычаг (нижний) силоизмерительной части

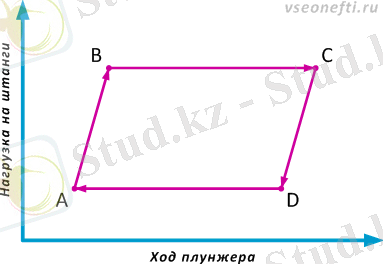

Фактическая динамограмма отличается от теоретической и ее изучение позволяет определить максимальную и минимальную нагрузки, длины хода штока и плунжера, уяснить динамические процессы в колонне штанг, выявить ряд дефектов и неполадок в работе ШСВУ и насоса (рис. 4) .

Рис. 4. Практические динамограммы работы ШСН:

а - нормальная тихоходная работа; б - влияние газа; в - превышение подачи насоса над притоком в скважину; г - низкая посадка плунжера; д - выход плунжера из цилиндра невставного насоса; е - удары плунжера о верхнюю ограничительную гайку вставного насоса; ж - утечки в нагнетательной части; и - полный выход из строя нагнетательной части; к ‑ полный выход из строя всасывающей части; л - полуфонтанный характер работы насоса; м ‑ обрыв штанг (пунктиром показаны линии теоретической динамограммы) ; з - утечки во всасывающей части

В настоящее время находят широкое применение электронные средства контроля и диагностики нефтедобывающих скважин. Например, томское научно-производственное и внедренческое общество СИАМ разработало и наладило выпуск электронных динамографов серии СИДДОС и уровнемеров серии СУДОС с применением современной компьютерной техники и программного обеспечения.

Рабочий комплект уровнемера СУДОС - 02м включает блок электронный и устройство генерации и приема, соединяемые измерительным кабелем.

2. Расшифровка динамограмм штанговых насосов

Бóльшая часть добывающего фонда скважин нефтедобывающих предприятий оборудуется штанговыми насосными установками. Контроль работы штанговых насосов осуществляется, как известно, посредством динамометрирования. То есть посредством снятия диаграммы изменения нагрузки на устьевой шток при его ходе вверх-вниз.

Навык чтения динамограмм, умение их правильно интерпретировать необходимо как специалистам технологической службы нефтедобывающего предприятия, так и специалистам геологической службы.

Инженерам-технологам динамограммы помогают в принятии решений о необходимости текущего ремонта скважины (ТРС) или, например, о необходимости горячей обработки скважины для удаления отложений парафина без привлечения бригады ТРС.

Специалистам геологической службы навык чтения динамограмм необходим как самый первый этап в анализе причин снижения дебита добывающей скважины. Если динамограмма «рабочая», значит дело не в насосе. Значит можно переходить к поиску «геологических» причин снижения дебита.

Зачем нам необходимо уметь читать динамограммы понятно. Перейдем теперь непосредственно к разбору самих динамограмм.

Прежде чем перейти к разбору реальных динамограмм необходимо разобраться с теоретической динамограммой.

Как известно, динамограмма - это диаграмма изменения нагрузки на устьевой шток в зависимости от его хода. Теоретическая динамограмма - это такая идеализированная динамограмма, которая не учитывает силы трения, инерционные и динамические эффекты, возникающие в реальных условиях. Из-за таких эффектов прямые линии теоретической динамограммы превращаются в волнообразные, характерные для реальной. Также в теоретической динамограмме предполагается полной заполнение цилиндра штангового насоса, то есть коэффициент подачи насоса равен 1, чего в реальных условиях никогда не бывает (коэффициент подачи насоса обычно меньше единицы) .

Теоретическая динамограмма имеет форму параллелограмма (рис 5) .

Рис 5. Динамограмма теоретическая

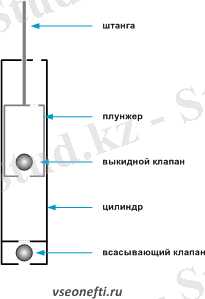

Рис 6. Схема ШГН

Точка А на динамограмме - это крайнее нижнее положение плунжера насоса. Отрезок AB - ход вверх полированного штока. При этом происходит деформация (растяжение) штанг, но плунжер насоса все еще находится в крайнем нижнем положении. Отрезок BC - ход вверх полированного штока и плунжера насоса.

Точка C - крайнее верхнее положение плунжера насоса. Отрезок CD - ход вниз полированного штока. При этом происходит деформация (сжатие) штанг, но плунжер насоса все еще находится в крайнем верхнем положении. Отрезок DA - ход вниз полированного штока и плунжера насоса

В общем-то ничего сложного. Левая часть динамограммы характеризует работу насоса при нахождении плунжера в нижнем положении и соответственно работу всасывающего клапана насоса. Правая часть динамограммы - работу насоса при нахождении плунжера в верхнем положении и соответственно работу выкидного клапана насоса.

Имея на руках динамограмму работы насоса можно рассчитать дебит жидкости скважины. Динамограф, которым и снимают динамограммы, выдает в том числе и информацию о числе качаний (в минуту) станка-качалки и длине хода плунжера. Зная, какой насос спущен в скважину, рассчитать дебит не составляет труда. Формула для расчета теоретического дебита жидкости:

Q т = 1440 · π/4 · D² · L · N

где

Q

т

- дебит жидкости (теоретический), м

3

/сут

D - диаметр плунжера, м

L - длина хода, м

N - число качаний, кач. /мин.

Длину хода и число качаний, как я уже сказал, нам выдает динамограф вместе с динамограммой. Диаметр плунжера обычно указан в названии насоса. Например, у насоса НГН-2-44 диаметр плунжера 44 мм, у НГН-2-57 соответственно 57 мм.

Для того чтобы получить фактический дебит жидкости скважины, необходимо полученный по формуле результат умножить на коэффициент подачи насоса (η), который как мы уже знаем всегда меньше единицы.

Политика различных нефтедобывающих компаний в отношении частоты снятия динамограмм может отличаться. Но, как правило, динамограммы снимают 1 раз месяц на обычном, ничем не осложненном фонде скважин.

При необходимости динамограммы снимают чаще (например, раз в неделю) на фонде скважин осложненных частыми отложениями парафина. Также динамограммы снимают при наличии соответствующих показаний (как говорят медицинские работники) . Например, при снижении дебита жидкости скважины, при повышении динамического уровня, после изменения параметров работы штангового насоса (длина хода, число качаний) и других.

Если на скважине проводились геолого-технические мероприятия (ГТМ), то после запуска скважины до выхода ее на режим динамограммы снимаются, как правило, ежедневно. То же самое можно сказать и о новых скважинах запущенных из бурения.

3. Поверхностное оборудование гидропоршневых насосных установок

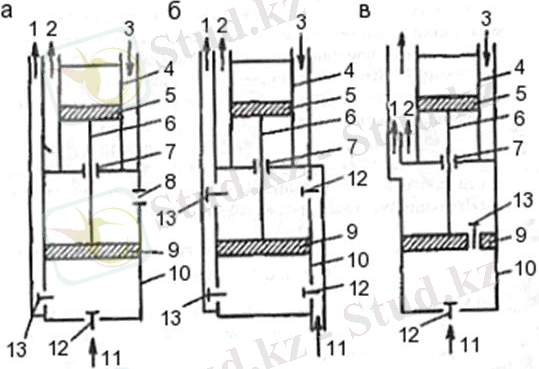

идропоршневые насосные установки различаются:1) по типу принципиальной схемы циркуляции рабочей жидкости (открытая или закрытая) ; 2) по принципу действия скважинного насоса (одинарного, двойного действия или дифференциальный) ; 3) по принципу работы гидродвигателя (дифференциального или двойного действия) ; 4) по способу спуска погружного агрегата (спускаемые на колонне НКТ - фиксированные или свободные - сбрасываемые в скважину) ; 5) по числу ГПНА, обслуживаемых одной наземной установкой (индивидуальные или групповые) . Гидропоршневой насосный агрегат можно разделить на три группы соответственно с насосами одинарного, двойного и дифференциального действия. Рабочая жидкость непрерывно нагнетается с поверхности силовым насосом насосного блока по каналу 3 в гидродвигатель 4. Золотник, совмещенный с гидродвигателем, переключает подачу рабочей жидкости поочередно в полости над и под поршнем 5 гидродвигателя и соответственно выход отработанной жидкости в канал 2 из полостей под и над поршнем.

Рис. 7. Принципиальные схемы гидропоршневых насосов одинарного (а), двойного (б) и дифференциального (в) дейстия: 1 - выход скважинной жидкости; 2 - выход рабочей жидкости; 3 - вход рабочей жидкости; 4 - гидродвигатель с золотником; 5 - поршень гидродвигателя; 6 - шток; 7 - уплотнение штока; 8 - отверстие; 9 - поршень скважинного насоса; 10 - скважинный насос; 11 - вход скважинной жидкости; 12 - всасывающий клапан; 13 - нагнетательный клапан.

Так как давление нагнетаемой рабочей жидкости существенно больше давления отводной рабочей жидкости, то под действием перепада давления между этими полостями поршень гидродвигателя совершает возвратно-поступательное движение вверх и вниз. Конструктивно золотник выполнен в виде фасонной втулки, которая перемещается в своем цилиндре с подводящими и отводящими каналами и управляется штоком 6 поршня гидродвигателя. С поршнем 5 гидродвигателя шток 6 жестко связывает поршень 9 скважинного насоса 10, который также совершает возвратно-поступательное движение. Насос откачивает жидкость из скважины. В насосе одинарного действия при ходе поршня 9 вверх нагнетательный клапан 13 закрыт, так как на него действует значительно большее давление со стороны линии 1 выхода скважинной жидкости. При ходе поршня 9 вниз закрывается всасывающий клапан 12 и открывается нагнетательный клапан 13, жидкость из цилиндра насоса 10 вытесняется в линию 1 выхода скважинной жидкости. Полость над поршнем через отверстие 8 сообщается с затрубным пространством скважины. В насосе двойного действия подача скважинной жидкости происходит при ходе поршня 9 вверх и вниз, то есть при прочих равных условиях почти в 2 раза больше подачи насоса одинарного действия.

В них, например, при ходе поршня вверх одновременно происходит всасывание в полость под поршнем и нагнетание жидкости в линию 1 из полости над поршнем. Гидропоршневой насосный типа работает за счет перепада давления ∆р, создаваемого разностью между давлением рабочей жидкости и давлением откачиваемой жидкости. Поршень 9 насоса 10 изготовлен сквозным, и в нем расположен нагнетательный клапан 13. Работает насос аналогично ШСН. Движение поршневой группы вниз происходит под действием силы, равной произведению этого перепада давления на площадь сечения штока. При этом закрывается всасывающий клапан 12, открывается нагнетательный клапан 13 и в канал 1 выталкивается часть откачиваемой жидкости в объеме штока 6, входящего в цилиндр насоса 10. При крайнем нижнем положении поршневой группы посредством продольной канавки в штоке над и под золотником создается давление рабочей жидкости. Поскольку нижняя головка золотника диаметром больше верхней, то золотник под действием разности сил (произведение давления на площадь) поднимается вверх и сообщает полость над поршнем 5 двигателя с полостью выкида скважинной жидкости 1. Так как под поршнем двигателя всегда действует давление нагнетаемой рабочей жидкости, то на поршень 5 двигателя начинает действовать сила, обусловленная перепадом давления ∆р, и система начнет движение вверх. При этом закрывается нагнетательный клапан 13, открывается всасывающий клапан 12, происходит нагнетание скважинной жидкости и всасывание свежей порции в цилиндр насоса. Наиболее просты в конструктивном исполнении ГПНА дифференциального типа, однако, у агрегатов двойного действия более высокий коэффициент полезного действия и более плавный режим работы. В настоящее время давление на выходе силового поверхностного насоса достигает 21 МПа, иногда его повышают до 35 МПа. К недостаткамустановок гидропоршневых насосов относится прежде всего наличие сложного поверхностного оборудования, особенно при необходимости подготовки рабочей жидкости, обслуживание которого довольно трудоемко. Однако большой КПД установки, облегчение спуска-подъема агрегата, приспособленность к работе в усложненных условиях эксплуатации стимулируют его применение.

Преимущества гидропоршневых насосов еще больше проявляются при добыче высоковязких смолисто-парафинистых нефтей, которые, смешиваясь с рабочей жидкостью, облегчают условия подъема пластовой нефти. Другим существенным установки является отсутствие тяжелой колонны трущихся насосных штанг, при эксплуатации которых в наклонных скважинах происходят частые аварии из-за износа муфтовых соединений

4. Требования к подготовке рабочей жидкости

Рабочая жидкость является рабочим телом гидропривода, поэтому она должна быть малосжимаемой, ибо только при этих условиях она может эффективно передавать оказываемое на нее давление. Рабочие жидкости должны быть однородны, не содержать воду, кислоту и щелочь, так как эти вещества вызывают коррозию металла и вспенивание жидкости.

Рабочие жидкости должны образовывав на всех движущихся частях постоянно присутствующую масляную пленку. Масляная пленка может разрушаться из-за большого давления, недостаточного подвода масла, его низкой вязкости, медленных или через мерно быстрых скоростей скольжения. В результате появляются задиры и нарушение стандартных допусков, которые, например, для гидрораспределителей находятся в диапазоне 8-10 мкм.

Наряду с износом из-за задиров, возможен также износ в результате усталости и коррозии.

• Износ вследствие истирания возникает при использовании загрязненных или недостаточно отфильтрованных рабочих жидкостей (загрязнения в виде твердых частиц металла, шлака, песка и т. д., которые проникают между соприкасающимися деталями) . При высоком значении скорости потока износ могут вызывать и чужеродные вещества, захваченные жидкостью.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда