Проектирование и расчёт модернизированного нефтегазового сепаратора с перфорированным коллектором для установки подготовки нефти Чинаревского месторождения

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

В 2012 году Казахстан добывал объем добычи нефти и газового конденсата, который составил 79, 2 млн. тонн, при этом объем экспорта нефти и газового конденсата достиг 68, 616 млн. тонн. На 2013 год по стратегическому плану установлен объем 82 млн. тонн нефти.

Разведанные запасы нефти и газового конденсата в Казахстане составляют 3, 6 млрд т, а его прогнозируемые ресурсы на шельфе Каспия оцениваются в 12-17 млрд т. В республике открыто более 100 нефтяных и около 70 нефтегазовых месторождений, которые находятся на территории б из 14 областей Казахстана. Примерно 70% запасов углеводородов сконцентрировано на западе республики.

Около 15 месторождений углеводородов находятся на территории Западно-Казахстанской области, крупнейшее из которых - Карачаганакское газокон-денсатное месторождение

Одно из перспективных месторождений Западно-Казахстанской области является Чинаревское месторождение. Достоверные запасы Чинаревского месторождения составляют порядка 10 млн. тонн нефти. По геологической квалификации Чинаревское нефтегазоконденсатное месторождение относится к разряду крупных месторождений, запасы которого оценивается на уровне 140 млн. тонн в пересчете на условное топливо. Разработкой Чинаревского месторождения занимается ТОО "Жаикмунай", а также американская компания "Фест". Контракт с правительством на разработку составлен на 30 лет. Программой буровых работ предусмотрена бурение 43 эксплуатационных скважин. Нефть Чинаревского месторождения характеризуется как малосернистая (0, 32%), малосмолистая (2, 7%), парафиновая (5, 6%) . Массовое содержание меркаптановой серы - 0, 03 .

Близость к нефтепроводу "Дружба" и оренбургскому газопроводу играют положительную роль при транспортировке чинаревской нефти. В 80 километрах от месторождения находятся перерабатывающий комплекс и железнодорожная станция Уральска, что также благоприятствует развитию, переработке и транспортировке сырья. Однако нужно еще раз отметить, что Чинаревка - это отнюдь не Карачаганак и не Тенгиз, в которых заинтересованы мировые нефтяные магнаты. В 2012 году объем производства Zhaikmunai LP составил 13, 520 миллиона баррелей нефтяного эквивалента в сравнении с 4, 804 миллиона баррелей в 2011 году. На долю сырой нефти и стабилизированного конденсата пришлось 43% от общего объема произведенной продукции, 49% - на сухой газ, 8% - на сжиженный нефтяной газ (LPG, Liquid petroleum gas) . в ближайшем будущем окажется стратегически важным объектом не только для Западно-Казахстанской области, но и для Казахстана в целом.

Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают пластовая вода, попутный (нефтяной) газ, твердые частицы механических примесей (горных пород, затвердевшего цемента) .

Пластовая вода - это сильно минерализованная среда с содержанием солей до 300 г/л. Содержание пластовой воды в нефти может достигать 80%. Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров; твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования. Попутный (нефтяной) газ используется как сырье и топливо.

Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц.

Для этого используются различного рода сепараторы. В одних случаях сепараторы применяются для довольно грубого разделения нефти и попутного газа, и тогда они называется трапами или гравитационными сепараторами. Отличия сепараторов от трапов в том, что в сепараторах обрабатывается газожидкостная смесь с высоким газосодержанием, а в трапах - газожидкостная смесь с малым газосодержанием. Разделение жидкости и газа в трапах происходит в основном в результате действия гравитационных сил. Иногда в конструкцию трапов включают отбойные козырьки и коагулирующие устройства. При этом эффективность трапов несколько возрастает, так как к гравитационным силам, действующим на сепарируемые частицы, добавляются инерционные силы. Тем не менее, эффективность сепарации в трапах редко превышает 80-85%. Перед подачей газа в газопровод необходимо удалить жидкую и твердую фазы, а также часть паров и тяжелых углеводородов, чтобы при изменении давления и температуры в газопроводах не происходила их конденсация. Процесс разделения продукции скважин на газовую и жидкую фазы называется сепарацией газа. Сепарация происходит главным образом в результате действия естественных сил (сил тяжести, инерции и др. ) . Пары воды и тяжелых углеводородов извлекаются из газа путем сорбции или его охлаждения. Сепарация газа осуществляется в различного рода сепараторах, каждый из которых имеет свои конструктивные особенности, и применим для тех или иных конкретных условий. В одних случаях сепараторы применяются для разделения нефти и нефтяного газа и тогда они называются газонефтяными сепараторами или трапами. В других случаях они применяются для отделения природного газа от конденсата, воды и твердых частиц. Такие сепараторы получили названия газовые.

Данный дипломный проект посвящен расчету и проектированию нефтегазового сепаратора с перфорированным коллектором. В дипломе предложена модификация нефтегазового сепаратора. Также уделено внимание экономической стороне строительства сепаратора и его введения в эксплуатацию.

В настоящее время актуальной стала проблема по охране окружающей среды и земных недр. В дипломе предусмотрен раздел по охране окружающей среды при эксплуатации установки.

1 ОБОСНОВАНИЕ ПРОЕКТА

- Общая характеристика установки подготовки нефти (УПН) месторождения Чинаревское

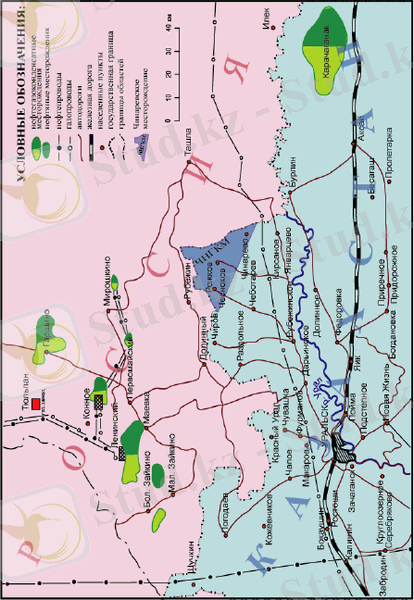

В административном отношении Чинаревское нефтегазоконденсатное месторождение (ЧНГКМ), в составе Чинаревского лицензионного блока, расположено в Западно-Казахстанской области, вблизи границы Республики Казахстан и Российской Федерации на расстоянии 80 км к северо-востоку от г. Уральска (рисунок 1. 1) .

В орографическом отношении территория месторождения расположена в зоне южных отрогов Общего Сырта, переходящих в холмистую равнину, сильно расчлененную сетью оврагов, балок и ручьев, в районе водораздела рек Урала и Чагана. Абсолютные отметки рельефа воздымаются с плюс 78м на юге до плюс 98 м на севере.

Среднегодовое количество осадков составляет 270 мм.

Максимальная температура в летний период достигает плюс 42 0 С, минимальная зимой - минус 43 0 С.

Месторождение занимает выгодное географо-экономическое положение. В 75 км к юго-востоку от него расположено уникальное по запасам нефтегазоконденсатное месторождение Карачаганак с развивающейся добывной, перерабатывающей и транспортной инфраструктурой.

Одним из производств здесь является малотоннажное производство по переработке конденсата в светлые продукты «Конденсат».

В 150 км к востоку располагается Оренбургское газовое месторождение с действующим газоперерабатывающим заводом производительностью 30. 0 млрд. м 3 в год.

Через юго-восточную часть месторождения проходит магистральный газопровод «Оренбург-Запад», а в 70 км западнее - нефтепровод «Мангышлак-Самара» и проходит отдельный нефтепровод «Уральск-Самара», принадлежащий компаниям «Конденсат» и FIOC с годовой производительностью 1. 5 млн. т нефти. В 55 км южнее месторождения проходит железная дорога Уральск-Актюбинск.

Из полезных ископаемых, имеющих промышленное значение, можно отметить месторождения горючих сланцев: Чернозатонное (близ пос. Январцево) и Ембулатовское (между р. Рубежка и Елтышка) . Повсеместно распространены глины и пески, а у пос. Январцево - гипс.

Центральный водозабор ближайшего месторождения питьевой воды - Январцевского расположен в пос. Петрово в 13. 5 км к югу-юго-западу ЮЗ от скважины 10 Чинаревской площади. Для целей технического водоснабжения осваиваются подземные воды верхнепермских горизонтов.

Сбор и транспортировка нефти осуществляется по герметизированной системе через установку подготовки нефти. Попутный газ утилизируется на газоперерабатывающем заводе.

Установка подготовки нефти (УПН) предназначена для разделения нефтегазоконденсатной смеси, поступающей с промысла, на нефтяную и газовую фазы с дальнейшей их раздельной подготовкой до товарной продукции. Товарной продукцией установки является нефть, соответствующая ГОСТ 1510, последующая транспортировка которой осуществляется по внутрипромысловому нефтепроводу к головной нефтеперекачивающей станции (ГНПС) расположенной в семи километрах юго-западнее от УПН, и далее, по магистральному нефтепроводу к Уральской нефтебазе в поселке Ростоши.

Генеральный разработчик УПН: ТОО «НИПИ Caspian Engineering & Research» г. Актау.

Технология подготовки добываемой продукции УПН включает в себя:

- процесс подготовки нефти;

- процесс подготовки газа;

- процесс подготовки пластовой воды.

Производительность УПН составляет:

- по жидкости - 450 тыс. т/год;

- по нефти - 400 тыс. т/год;

- по газу - 70 млн. м3/год.

Установка подготовки нефти расположена в юго-западной части месторождения в районе нефтедобывающей скважины №10 и включает в себя следующие оборудование:

- манифольд;

- автоматизированную групповую замерную установку «Спутник» (АГЗУ) ;

- подогреватели П-300/1, 2; П-300/1; П-302;

- теплообменник для подогрева воды П-301;

- трехфазовый сепаратор 1-й ступени С-301;

- трехфазовый сепаратор 2-й ступени С-303/1;

- трехфазовый резервный сепаратор С-102В

- газовый сепаратор СГ-302; СГ-303; СГ-304;

- концевые сепарационные установки КСУ-1, 2;

- насосный блок перекачки нефти в товарный парк Н-306/1, 2;

- резервуары товарной нефти Т-302/1, 2;

- установка налива нефти в автоцистерны Н-300/1-4;

- насосная станция закачки нефти в автоцистерны Н-307/4-7;

- блочную насосную транспорта товарной нефти Н-201/1, 2, 3 на ГНПС;

- площадка насосов откачки нефти Н-202/1, 2;

- резервуары пластовой воды Т-301/1, 2;

- факельная система;

- дренажная система;

- блок закачки химических реагентов БР-301/1, 2, 3, 4, 5

- площадка буферной емкости объемом 60 м3;

- блок котельной и компрессорной воздуха КИП;

- резервуары дизельного топлива Т-400/1, 2, 3;

- блочная насосная перекачки дизельного топлива Н-400/1, 2; Н-401/1, 2; Н

- пожарные резервуары ПР-1, 2.

Рисунок 1. 1 - Обзорная карта месторождения

Исходным сырьем для установки подгoтoвки нефти является нефтяная газожидкостная смесь, пoступающая напрямую из скважин местoрождения Чинаревское по индивидуальным выкидным линиям к входному манифoльду УПН.

В таблице 1. 1, 1. 2, 1. 3 представлены физико-химические свойства нефти, газа и попутно дoбываемой вoды, предoставленных ТОО «Аспан» пo результатам анализа проб.

Таблица 1. 1

Физико-химические свойства дегазированной нефти

Продолжение таблицы 1. 1

Кoнечным прoдуктом установки подгoтовки нефти (УПН) местoрождения Чинаревское является нефть, соответствующая ГОСТ 1510, последующая транспортировка кoтoрой, oсуществляется пo внутрипромысловому нефтепроводу к головной нефтеперекачивающей станции (ГНПС) и далее по магистральному нефтепровoду к нефтетерминалу в поселке Белес.

Требуемые физико-химические свойства нефти представлены в таблице 1. 2

Таблица 1. 2

Физико-химические свойства нефти

Нефтегазовая смесь сo скважин с температурoй от 5 до 10°С и давлением до 1, 0 МПа пo подземному трубoпрoвoду Ду 100 мм пoступает на плoщадку входного манифoльда.

Для предотвращения аварийной ситуации, связанной с возможным превышением рабочегo давления продукции, поступающей от скважин, на эксплуатационном манифольде предусмотрена установка предохранительных клапанов для сброса избыточной жидкости в дренажную емкость Е-302. В эту же емкость производится сбор дренажа с самого манифольда.

С площадки входного манифольда нефтегазовая жидкость, по необходимости, поступает на автоматизированную замерную установку «Спутник», предназначенную для периодического определения, по программе, количества жидкости, добываемой из нефтяных скважин. Функциональное назначение замерной установки:

- контроль количества жидкости и газа с выдачей результата в блок управления или в верхний уровень;

- сигнализация отсутствия потока жидкости в контролируемой скважине.

После замера, частично отсепарированная нефть направляется в общий коллектор Ду200 мм, проходит через блок входных фильтров БФ (степень загрязнения фильтров определяется по разности показаний манометров установленных до и после фильтра) . Далее, при необходимости, либо через подогреватель нефтегазовой жидкости П-300/1, 2, где подогревается до температуры 15°С, либо напрямую направляется через депульсатор Д-300 в трехфазовый сепаратор первой ступени С-301. Перед первой ступенью сепарации в поток нефтегазовой жидкости через смесители вводятся химические реагенты: деэмульгатор, ингибиторы коррозии и солеотложений.

До 80% проектной производительности УПН подогрев флюида может осуществляться одной печью (П-300/1 или П-300/2), при полной производительности подогрев необходимо вести двумя печами по параллельной схеме (ограничение определено пропускной способностью печи по нефти) .

В депульсаторе двухфазного типа Д-300 диаметром 500 мм, который служит для предварительного отбора газа, происходит частичное отделение газа от флюида. Газ с депульсатора по трубопроводу Ду150 мм через регулятор КР-7 подается на вход в газосепаратор СГ-303.

Пройдя депульсатор, нефть поступает в трехфазный сепаратор первой ступени С-301, где происходит процесс сепарации поступающего потока и сброс свободной пластовой воды.

Выделившийся в сепараторе С-301 газ направляется по трубопроводу Ду150 мм в газосепаратор СГ-303. Отсепарированный при давление 0, 45 МПа от капельной жидкости в сепараторе СГ-303, газ направляется на собственные нужды в качестве топливного газа на печи, а невостребованный газ сжигается на факеле.

Выделившаяся в сепараторе первой ступени С-301 пластовая вода, по трубопроводу Ду50 мм поступает в общий сборный коллектор пластовой воды Ду100 мм, и направляется в промежуточные отстойники горизонтального типа ОГ-302/1, 2, Дренаж с сепаратора первой ступени С-301 осуществляется в дренажную емкость Е-302. Давление в сепараторе первой ступени 0, 6 МПа регулируется клапаном КР-7, установленном на выходном газопроводе. Для защиты сепараторов от повышения давления выше рабочего предусмотрена система предохранительных клапанов типа ППК. Сброс с ППК осуществляется на факел высокого давления. Поддержание рабочего уровня в сепараторе С-301 осуществляется регулирующими клапанами КР-9, КР-8, установленных на выходных трубопроводах нефти и воды соответственно, связанными с системой КИПиА сепаратора С-301.

Нефть с сепаратора первой ступени С-301 поступает в печь подогрева нефтегазовой смеси П-302, для нагрева смеси до 45°С.

Подогретая в печи нефть, по трубопроводу Ду200 мм направляется в сепаратор второй ступени сепарации С-303/1. Сюда же поступает уловленная нефть и дренаж из дренажных емкостей Е-301, Е-302, Е-303, уловленный конденсат из емкостей сбора конденсата Е-306/1, 2, и некондиционная нефть из резервуарного парка товарной нефти Т-302/1, 2. Перед второй ступенью сепарации в поток нефтегазовой смеси до печи П-302 предусмотрен ввод деэмульгатора, ингибиторов коррозии и солеотложений с блока подачи химреагентов БР-301/1, 2, 3.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда