Автоматизация технологических процессов: классификация, методы регулирования и цифровые системы управления

Содержание

ВВЕДЕНИЕ6

ГЛАВА 1 ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ И ИХ КЛАССИФИКАЦИЯ7

1. 1 Общие вопросы автоматизации технологических процессов7

1. 2 Основы автоматизации типовых технологических процессов22

1. 3 Локальные системы автоматизации41

1. 3. 2 Выбор типа регулятора48

1. 3. 3 Метод РЧХ52

1. 3. 4 Метод незатухающих колебаний55

1. 3. 5 Определение настроек регулятора по эмпирическим формулам56

1. 4 Расчет настроек регуляторов в многоконтурных АСР56

1. 4. 1Комбинированные многоконтурные АСР57

1. 4. 2 Каскадные АСР61

1. 4. 3 АСР с дополнительным импульсом по производству с промежуточной точки65

1. 4. 4 Взаимосвязанные системы регулирования66

1. 5 Системы двухпозиционного регулирования69

1. 6 Типовые схемы автоматизации73

1. 7 Схемы автоматизации типовых технологических процессов91

1. 8 Элементы электропривода в системах автоматизации110

2. 1 Системный подход к управлению сложными системами122

2. 2 Распределенные системы управления140

2. 3 Алгоритмы оптимального управления159

2. 4 Моделирование объектов и систем181

2. 4. 1 Расчет и моделирование одноконтурной АСР с помощью программы MATLAB (пакет SIMULINK) 203

2. 4. 2 Расчет и моделирование комбинированной АСР с помощью MATLAB (пакет SIMULINK) 211

2. 4. 3 Расчет и моделирование каскадной АСР с помощью программы MATLAB (пакет SIMULINK) 213

ГЛАВА 3 ЦИФРОВЫЕ СИСТЕМЫ УПРАВЛЕНИЯ216

3. 1 Схемы автоматизации периодических и дискретных процессов216

3. 2Методы описания задач дискретного логического управления218

3. 3 Структура цифровых систем управления225

3. 4 Анализ переходных процессов в цифровых ЛСУ. 246

ГЛАВА 4. ОБРАБОТКА ИНФОРМАЦИИ В СИСТЕМАХ УПРАВЛЕНИЯ250

4. 1 Технологическая информация в системах управления250

4. 2 Технические средства сбора и передачи информации263

4. 3 Технические средства использования командной информации282

ГЛАВА 5 АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ297

5. 1 Опыт разработки, внедрения и эксплуатации АСУ ТП297

5. 2 АСУТП: структура, функции, информационное обеспечение317

5. 3 Технические средства АСУТП. SCADA-системы348

5. 4 Промышленные сети для поддержки АСУ378

5. 4. 1 Семейство PROFIBUS380

5. 4. 2 Основные характеристики PROFIBUS-FMS и PROFIBUS-DP381

5. 4. 3 Сервисные функции FMS389

5. 4. 4 Преимущества Ethernet-технологий392

5. 5 Система управления технологическими объектами399

Список литературы432

ВВЕДЕНИЕ

Задачи автоматизации всегда связаны с управлением отдельными объектами или устройствами объекта управления. А поскольку различных видов процессов много, то разработка для каждого случая управления процессом отдельной системы управления или автоматизации не только усложнит сам процесс разработки, но и приведет к появлению большого числа разнообразных систем автоматизации и управления. Выходом является разделение сложных процессов на составляющие и их унификация. В таком случае появляется возможность разработки типовых унифицированных средств и систем управления.

Поэтому таким важным вопросом является изучение типовых технологических процессов, их составляющих и способов автоматического или автоматизированного управления ими.

В теоретическом курсе рассмотрены вопросы классификации объектов управления, получения, хранения, передачи и обработки технологической и управляющей информации, технического и информационного обеспечения различных видов систем управления.

Практические работы направлены на изучение состава технических средств, обеспечивающих управление различными типовыми объектами с использованием современных технических средств управления.

Основной задачей выполнения практических работ является получение обучающимися навыков практической работы с современным цифровым оборудованием систем управления.

ГЛАВА 1 ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ И ИХ КЛАССИФИКАЦИЯ 1. 1 Общие вопросы автоматизации технологических процессовЗадачи автоматизации всегда связаны с управлением отдельными объектами или устройствами объекта управления. А поскольку различных видов процессов много, то разработка для каждого случая управления процессом отдельной системы управления или автоматизации не только усложнит сам процесс разработки, но и приведет к появлению большого числа разнообразных систем автоматизации и управления. Выходом является разделение сложных процессов на составляющие и их унификация. В таком случае появляется возможность разработки типовых унифицированных средств и систем управления.

Поэтому таким важным вопросом является изучение типовых технологических процессов, их составляющих и способов автоматического или автоматизированного управления ими. Рассмотрим основные определения, характеризующие технологический процесс и его составляющие.

Процесс - это последовательная смена состояний какого-либо объекта или системы, в ходе которой происходит изменение, перемещение или запас материи, энергии и информации. Примеры объектов: промышленное производство, система климата в помещении, получение химического продукта, транспортные системы, выработка и распределение электроэнергии, обработка информации и т. д.

Информация является неотъемлемой составляющей процесса, так как позволяет лучше использовать материалы и энергию, организовать ход процесса. В ходе процесса надо знать значения параметров, по которым оценивается правильность хода процесса, собирать информацию об исходных материалах и конечном продукте, организационных процедурах, обеспечить чёткий документооборот и др.

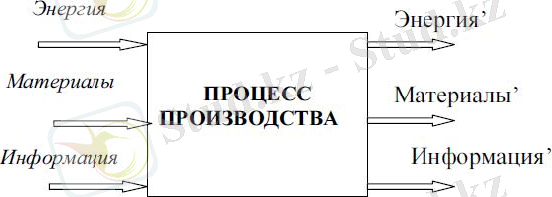

Промышленное производство - это сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям человека с использованием специального оборудования, энергии и обработкой информации, которая обеспечивает правильную организацию хода и осуществление процесса (рисунок 1. 1) .

Рисунок 1. 1 - Модель производственного процесса

Технологический процесс - это последовательность операций, которые необходимо выполнить, чтобы из исходного сырья получить готовый продукт. Является частью производственного процесса, который может иметь несколько различных технологических процессов.

Пример технологического процесса показан на рисунке 1. 1.

Технологический процесс составляет основу любого производственного процесса, является важнейшей его частью, связанной с переработкой сырья и превращением его в готовую продукцию. Технологический процесс включает в себя ряд стадий («стадия» - по-гречески «ступень») . Итоговая скорость процесса зависит от скорости каждой стадии. В свою очередь, стадии расчленяются на операции. Операция - это законченная часть технологического процесса, выполняемая на одном рабочем месте и характеризуемая постоянством предмета труда, орудий труда и характером воздействия на предмет труда.

Практически любой конкретный технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных технологических процессов. В соответствии с этим технологическая операция может служить элементарным технологическим процессом. Элементарный технологический процесс - это простейший процесс, дальнейшее упрощение которого приводит к потере характерных признаков технологического процесса. Поэтому наиболее наглядную структуру технологического процесса можно представить на примере простой операции, обладающей одним рабочим ходом и комплексом вспомогательных ходов и переходов, обеспечивающих ее протекание.

Операция - это часть технологического процесса, выполняемая в определенной фазе процесса и состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов.

Операции различаются также в зависимости от применяемых средств труда:

- ручные, выполняемые без применения машин, механизмов и механизированного инструмента;

- машинно-ручные - выполняются с помощью машин или ручного инструмента при непрерывном участии рабочего;

- машинные - выполняемые на станках, установках, агрегатах при ограниченном участии рабочего (например, установка, закрепление, пуск и остановка станка, раскрепление и снятие детали) . Остальное выполняет станок;

- автоматизированные - выполняются на автоматизированном оборудовании или автоматических линиях.

Производственный процесс - это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции (рисунок 1. 2) .

Рисунок 1. 2 - Структура производственных процессов

Производственный процесс состоит из следующих составляющих процессов:

- основные- это технологические процессы, в ходе которых происходят изменения геометрических форм, размеров и физико-химических свойств продукции;

- вспомогательные- это процессы, которые обеспечивают бесперебойное протекание основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т. д. ) ;

- обслуживающие- это процессы, связанные с обслуживанием как основных, так и вспомогательных процессов и не создающие продукцию (хранение, транспортировка, тех. контроль и т. д. ) ;

- информационные- это процессы связанные с информационным обеспечением производственного процесса(учет расхода материалов, энергии, материальных средств, готовой продукции, информация о ходе протекания процесса, износа, ремонта и замены оборудования, учет рыночной конъюнктуры, необходимой рабочей силы и т. д. ) .

По характеру протекания технологические процессы делятся на непрерывные, периодические и дискретные. Рассмотрим что представляют из себя виды производств с позиции автоматизации.

Непрерывным называется такой процесс, в котором конечный продукт вырабатывается до тех пор, пока подводится сырье, энергия, катализаторы, управляющие воздействия. К таким процессам можно отнести, например, процессы переработки нефти.

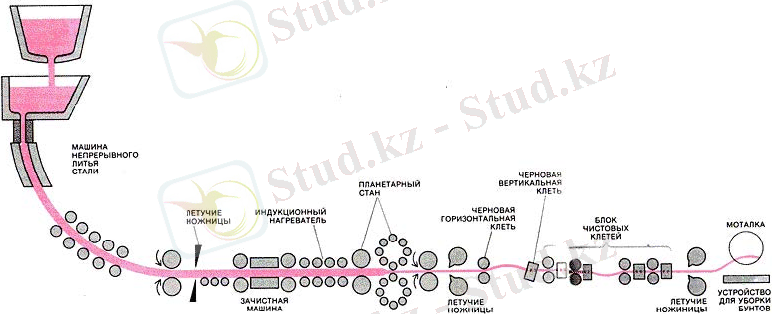

Непрерывное производство - это совокупность непрерывных технологических процессов, организованных в виде производственной линии, участка, цеха или предприятия в целом. К этому типу производства относятся металлургия, химические процессы, изготовление бумаги и пленок, нефтепереработка и т. д. Также процессы непрерывного обслуживания населения (электростанции, отопление, системы непрерывной очистки, и пр. ) .

На рисунке 1. 3 показан пример непрерывного производства стального листа.

Рисунок 1. 3 - Схема непрерывного производства стального листа

Периодическим является технологический процесс, в котором за сравнительно небольшой промежуток времени (часы или дни) вырабатывается определенное, ограниченное количество конечного продукта. При этом в течение отведенного промежутка времени периодический процесс является непрерывным. Примером периодического процесса может быть технологический процесс плавки металла в доменной печи.

Дискретным называется технологический процесс, в котором конечный продукт вырабатывается за определенные промежутки времени, и этот процесс можно остановить, а также продолжить с любой технологической операции без снижения заданного уровня качества. Можно назвать такие примеры, как: процесс сборки изделий на конвейере, испытание готовых изделий и т. п.

Дискретное производство - это такой тип производства, в котором исходный материал (сырье) при переработке в конечный продукт, проходит через конечное число технологических и сборочных операций.

Обычно начало и окончание операций определяется сигналами двухпозиционных датчиков. Дискретный тип производства преобладает в машиностроении, приборостроении, легкой промышленности, на предприятиях по выпуску мебели, упаковок, в фармацевтике и пр.

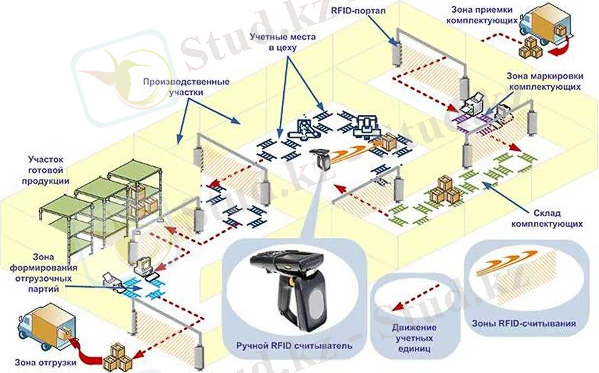

На рисунке 1. 4 показан пример дискретного производства.

Рисунок 1. 4 - Участок по сортировке и формированию партий комплектующих изделий

Автоматизированная система, показанная на рисунке 1. 4, обеспечивает контроль, сортировку, учет, формированиe отгрузочных партий и создание базы данных комплектующих изделий, поступающих на предприятие с помощью RFID меток. Radio Frequency IDentification (RFID) - радиочастотная идентификация - способ автоматической идентификации объектов, в котором посредством радиосигналов считываются или записываются данные, хранящиеся в так называемых транспондерах (transmitter-responde - передатчик-ответчик), т. е. RFID -метках.

Большинство технологических процессов требуют четкого управления ими. В общем случае, необходимость управления технологическими процессами диктуется следующими факторами:

- необходимостью поддержания состава и количества входных компонентов на заданном уровне для обеспечения необходимого качества готового продукта;

- необходимостью непрерывного изменения (подстройкой) параметров технологического процесса, что связано с постоянным износом орудий труда и переменным составом сырья;

- пуск и остановка некоторых технологических процессов требует выполнения специфических точно синхронизированных операций и др.

Основные производства и составляющие их технологические процессы обычно рассматриваются с позиций их автоматизации как объекты управления (ТОУ - технологические объекты управления) .

Определение ТОУ формулируется следующим образом: ТОУ - это совокупность совместно функционирующих технологического оборудования и реализованного на нем технологического процесса.

К ТОУ относят как отдельные технологические агрегаты и установки, реализующие локальный технологический процесс, так и целые производства (участки, цехи) . Существуют «супер - ТОУ» - установки, включающие сотни технологических аппаратов (на нефтеперерабатывающих заводах) .

К ТОУ предъявляются следующие требования:

- оборудование ТОУ должно быть полностью механизировано и должно безотказно работать в межремонтный период;

- ТОУ должен быть управляем, т. е. разделен на определенные зоны с возможностью воздействия на технологический режим в каждой из них изменением материальных и энергетических потоков;

- ТОУ должен предоставлять возможность воздействия на характеристики оборудования;

- в ТОУ должна быть возможность доступа обслуживающего персонала к местам установки датчиков, исполнительных механизмов, регулирующих органов;

- число возмущающих воздействий должно быть сведено к минимуму, что возможно в результате установки: ресиверов; емкостей с мешалками; теплообменников, уменьшающих амплитуду и частоту изменения таких параметров, как давление, состав, температура.

Объектами автоматизации могут быть:

- производственные процессы;

- процессы проектирования;

- процессы организации, планирования и управления;

- научные исследования;

- бизнес-процессы и многое другое.

Рассмотрим некоторые существующие определения автоматизации.

Автоматизация - это закономерный процесс развития общественного производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Автоматизация производства на предприятии представляет собой самостоятельную комплексную проблему.

Автоматизация - одно из направлений научно-технического прогресса, применение саморегулирующих технических средств, экономико-математических методов и систем управления, освобождающих человека от участия в процессах получения, преобразования, передачи и использования энергии, материалов или информации, существенно уменьшающих степень этого участия или трудоёмкость выполняемых операций.

Автоматизация требует дополнительного применения датчиков (сенсоров), устройств ввода, управляющих устройств (контроллеров), исполнительных устройств, устройств вывода, использующих электронную технику и методы вычислений, иногда копирующие нервные и мыслительные функции человека.

Наряду с термином автоматический, используется понятие автоматизированный, подчеркивающий относительно большую степень участия человека в процессе.

Задачи автоматизации :

- увеличение производительности и оптимизации загрузки оборудования;

- повышение качества продукции за счет точного соблюдения технологических процессов;

- обеспечение безопасности и улучшение условий труда;

- увеличение коэффициента использования материала;

- сокращения потребности в рабочей силе и систематическом повышении прибыли.

Для осуществления этих задач требуются современные оборудование и программное обеспечение, а также специалисты.

Цели автоматизации :

- повышение производительности труда;

- улучшение качества продукции;

- оптимизация управления;

- устранение человека от производств, опасных для здоровья.

Автоматизация, за исключением простейших случаев, требует комплексного, системного подхода к решению задачи, поэтому решения стоящих перед автоматизацией задач обычно называются системами, например:

- система автоматического управления (регулирования) (САУ или АСР) ) ;

- система автоматизации проектных работ (САПР) ;

- автоматизированная система управления технологическим процессом (АСУТП) и др.

Автоматизация технологического процесса - совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека, либо оставления за человеком права принятия наиболее ответственных решений. Как правило, в результате автоматизации технологического процесса создаётся АСУ ТП. Основа автоматизации технологических процессов - это перераспределение потоков вещества и энергии в соответствии с принятым критерием управления (оптимальности) . Цели достигаются посредством решения следующих задач автоматизации технологического процесса:

- улучшение качества регулирования;

- повышение коэффициента готовности оборудования;

- улучшение эргономики труда операторов процесса;

- хранение информации о ходе технологического процесса и аварийных ситуациях.

Решение задач автоматизации технологического процесса осуществляется при помощи:

- внедрения современных методов автоматизации;

- внедрения современных средств автоматизации.

Автоматизация технологических процессов в рамках одного производственного процесса позволяет организовать основу для внедрения систем управления производством и систем управления предприятием. В связи с различностью подходов различают автоматизацию следующих технологических процессов:

- автоматизация непрерывных технологических процессов (Process Automation) ;

- автоматизация дискретных технологических процессов (Factory Automation) ;

- автоматизация гибридных технологических процессов (Hybrid Automation) и др.

Частичная (начальная) автоматизация - обеспечивает автоматизацию рабочего цикла машин или использование автомата в автономном режиме, автоматизируется работа отдельных машин и механизмов (в первую очередь автоматизируются основные технологические операции) .

Комплексная автоматизация - это уровень автоматизации производства , при кoтoром весь комплекс операций производственного процесса, включая транспортирование и контроль продукции, осуществляется системой автоматических машин и технологических агрегатов по заранее заданным программам и режимам с помощью различных автоматических устройств, объединённых общей системой управления. Это может быть единый взаимосвязанный комплекс (участок, цех, завод, комбинат, электростанция, птицефабрика и т. п. ), в котором предусмотрена комплексная автоматизация операций производственного процесса.

Полная автоматизация - это высшая ступень автоматизации , которая предусматривает передачу функций управления и контроля комплексно-автоматизированным производством автоматическим системам управления. Широко используются компьютерно - интегрированные автоматизированные системы, такие как CIM-Computer Integrated Manufacturing, TIA- Totally Integrated Automation, позволяющие унифицировать получение, передачу, использование информации о производстве на всех уровнях с целью получения максимальных эффективности производства.

Создаются автоматические участки, цеха, заводы с широким использованием микропроцессорной техники и компьютеров, которые объединены информационными сетями.

С позиций автоматизации важны такие характеристики ТОУ, как:

- временной режим функционирования;

- степень важности в производстве;

- информационная емкость;

- характер параметров управления;

- по типу технологического процесса.

По параметру «временной режим функционирования» ТОУ делятся на:

- ТОУ периодического действия - ТОУ, в которых аппараты (ТО) работают в циклическом режиме, а технологические процессы (ТП) представляют собой последовательность технологических и организационных операций, имеющих конечную продолжительность;

- ТОУ непрерывного действия - ТОУ, в которых аппараты работают непрерывно, на вход аппарата непрерывно подаются исходные реагенты, на выходе аппарата непрерывно отводятся выходные продукты а технологический процесс ведется в установившемся режиме;

- ТОУ полунепрерывного действия - ТОУ, в которых аппараты функционируют непрерывно только в пределах интервала времени, необходимого для переработки конечной порции сырья или промежуточного продукта;

По степени важности ТОУ в производстве ТОУ делятся на:

- основные ТОУ - ТОУ для реализации основных технологических процессов производства, к которым относят процессы и оборудование для реализации стадий подготовки сырья, химического синтеза, разделения и очистки целевых продуктов;

- вспомогательные ТОУ - к которым относят процессы и оборудование для временного хранения исходных реагентов, промежуточных и конечных продуктов, осуществления транспортных операций.

Информационная емкость ТОУ характеризуется информационной сложностью объекта, т. е. числом технологических параметров, участвующих в управлении (таблицу 1. 1) .

Таблица 1. 1 - Классификация ТОУ по информационной емкости

Информацион-ная

емкость объекта

Для различных объектов информационная емкость может отличаться.

По характеру параметров управления ТОУ делятся на:

- ТОУ с сосредоточенными параметрами - ТОУ, в которых регулируемые параметры (в данный момент времени, в разных точках аппарата), имеют одно значение соответствующего параметра:

- ТОУ с распределенными параметрами - ТОУ, в которых значения параметров неодинаковы в различных точках объекта в данный момент времени.

По типу технологического процесса ТОУ делятся на:

... продолжение- гидромеханические процессы - процессы, осуществляющие перенос количества движения;

- тепловые процессы - процессы переноса энергии в форме теплоты (теплопроводностью, конвекцией, излучением) ;

- массообменные процессы - процессы перемещения вещества в пространстве за счет разности концентраций;

- механические процессы - процессы переработки твердых материалов под действием механических сил (их измельчение и разделение по фракциям) ;

- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда