Характеристики и сущность коррозионных процес

Содержание

Введение. 1

Характеристики и сущность коррозионных процессов. 2

Классификация коррозионных процессов . . . 4

Методы защиты от коррозии14

Защита стальных строительных конструкций от коррозии металлическими покрытиями23

Применение противокоррозионных защитных покрытий . . . 26

Заключение. 29

Список использованной литературы31

Введение

Термин коррозия происходит от латинского слова corrodere, что означает разъедать, разрушать.

Коррозия - это самопроизвольный процесс разрушения материалов и изделий из них под химическим воздействием окружающей среды.

Коррозия металлов - разрушение металлов вследствие физико-химического воздействия внешней среды, при котором металл переходит в окисленное (ионное) состояние и теряет присущие ему свойства.

В тех случаях, когда окисление металла необходимо для осуществления какого-либо технологического процесса, термин "коррозия" употреблять не следует. Например, нельзя говорить о коррозии растворимого анода в гальванической ванне, поскольку анод должен окислятся, посылая свои ионы в раствор, чтобы протекал нужный процесс. Нельзя также говорить о коррозии алюминия при осуществлении алюмотермического процесса. Но физико-химическая сущность изменений, происходящих с металлом во всех подобных случаях, одинакова: металл окисляется.

1. Характеристики и сущность коррозионных процессов

Классификация коррозионных сред . Среда, в которой металл подвергается коррозии (коррозирует) называется коррозионной или агрессивной средой. По степени воздействия на металлы коррозионные среды целесообразно разделить на:

- неагрессивные;

- слабоагрессивные;

- среднеагрессивные;

- сильноагрессивные.

Для определения степени агрессивности среды при атмосферной коррозии необходимо учитывать условия эксплуатации металлических конструкций зданий и сооружений. Степень агрессивности среды по отношению к конструкциям внутри отапливаемых и неотапливаемых зданий, зданий без стен и постоянно аэрируемых зданий определяется возможностью конденсации влаги, а также температурно-влажностным режимом и концентрацией газов и пыли внутри здания. Степень агрессивности среды по отношению к конструкциям на открытом воздухе, не защищенным от непосредственного попадания атмосферных осадков, определяется климатической зоной и концентрацией газов и пыли в воздухе. С учетом влияния метеорологических факторов и агрессивности газов разработана классификация степени агрессивности сред по отношению к строительным металлическим конструкциям. С учетом влияния метеорологических факторов и агрессивности газов разработана классификация степени агрессивности сред по отношению к строительным металлическим конструкциям, которые представлены в таблице:

Таким образом, защита металлических конструкций от коррозии определяется агрессивностью условий их эксплуатации. Наиболее надежными защитными системами металлических конструкций являются алюминиевые и цинковые покрытия.

Скорость коррозии . Скорость коррозии металлов и металлических покрытий в атмосферных условиях определяется комплексным воздействием ряда факторов: наличием на поверхности фазовых и адсорбционных пленок влаги, загрязненностью воздуха коррозионно-агрессивными веществами, изменением температуры воздуха и металла, образованием продуктов коррозии и так далее.

Оценка и расчет скорости коррозии должны основываться на учете продолжительности и материальном коррозионном эффекте действия на металл наиболее агрессивных факторов.

В зависимости от факторов, влияющих на скорость коррозии, целесообразно следующее подразделение условий эксплуатации металлов, подвергаемых атмосферной коррозии:

- Закрытые помещения с внутренними источниками тепла и влаги (отапливаемые помещения) ;

- Закрытые помещения без внутренних источников тепла и влаги (неотапливаемые помещения) ;

- Открытая атмосфера.

Любой коррозионный процесс является многостадийным.

- Подвод коррозионной среды или отдельных ее компонентов к поверхности металла.

- Взаимодействие среды с металлом.

- Полный или частичный отвод продуктов от поверхности металла (в объем жидкости, если среда жидкая) .

Большинство металлов (кроме золота, серебра, платины, меди) встречаются в природе в ионном состоянии: оксиды, сульфиды, карбонаты и так далее и называются обычно рудами. Ионное состояние более выгодно, оно характеризуется меньшей внутренней энергией. Это заметно при получении металлов из руд и их коррозии. Поглощенная энергия при восстановлении металла из соединений свидетельствует о том, что свободный металл обладает более высокой энергией, чем металлическое соединение. Это приводит к тому, что металл, находящийся в контакте с коррозионно-активной средой стремится перейти в энергетически выгодное состояние с меньшим запасом энергии. Первопричиной коррозии металла является термодинамическая неустойчивость металлов в заданной среде.

2. Классификация коррозионных процессов

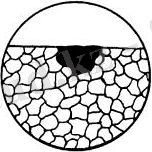

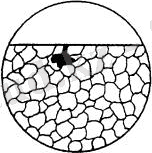

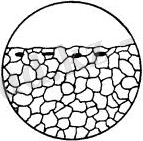

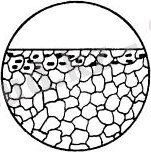

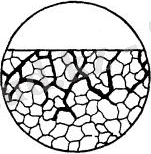

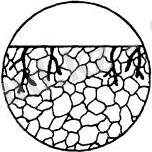

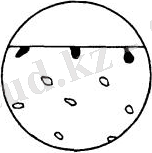

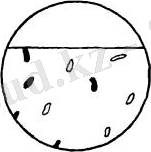

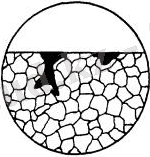

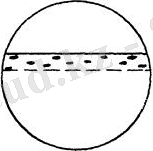

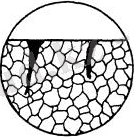

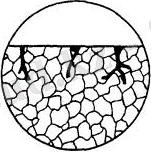

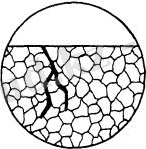

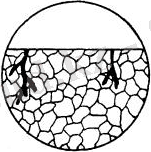

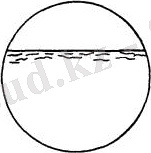

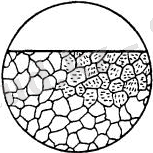

а) по типу разрушений

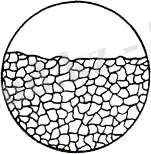

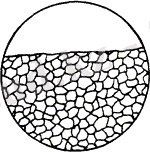

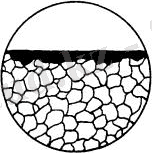

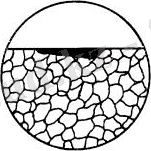

1а

1б

Форма 1в может быть переходной между сплошной и избирательной коррозией, например, 10в, 10г и 10е

Тип коррозии может быть уточнен по изменениям ее формы в зависимости от времени воздействия коррозионной среды, а также по структуре металла

1в

3

4

5

6а

6б

6в

7

8

9

10а

10б

10в

10г

10д

10е

10ж

10з

11а

11б

11в

11г

11д

11е

б) по характеру взаимодействия металла со средой различают:

- химическую;

- электрохимическую коррозии.

Химическая коррозия - разрушение металла при химическом взаимодействии с агрессивной средой, которой служат неэлектролиты - жидкости и сухие газы.

Электрохимическая коррозия - разрушение металла под воздействием электролита при протекании двух самостоятельных, но взаимосвязанных процессов - анодного и катодного. Анодный процесс - окислительный, проходит с растворением металла; катодный процесс - восстановительный, обусловлен электрохимическим восстановлением компонентов среды. Современная теория коррозии металлов не исключает совместного протекания химической и электрохимической коррозии, так как в электролитах при определенных условиях возможен перенос массы металла по химическому механизму.

По условиям протекания коррозионного процесса наиболее часто встречаются следующие виды коррозии:

1) газовая коррозия, протекает при повышенных температурах и полном отсутствии влаги на поверхности; продукт газовой коррозии - окалина обладает при определенных условиях защитными свойствами;

2) атмосферная коррозия, протекает в воздухе; различают три вида атмосферной коррозии: во влажной атмосфере - при относительной влажности воздуха выше 40 %; в мокрой атмосфере - при относительной влажности воздуха, равной 100 %; в сухой атмосфере - при относительной влажности воздуха менее 40 %; атмосферная коррозия - один из наиболее распространенных видов вследствие того, что основная часть металлического оборудования эксплуатируется в атмосферных условиях;

3) жидкостная коррозия - коррозия металлов в жидкой среде; различают коррозию в электролитах (кислоты, щелочи, солевые растворы, морская вода) и в неэлектролитах (нефть, нефтепродукты, органические соединения) ;

4) подземная коррозия - коррозия металлов, вызываемая в основном действием растворов солей, содержащихся в почвах и грунтах; коррозионная агрессивность почвы и грунтов обусловлена структурой и влажностью почвы, содержанием кислорода и других химических соединений, рН, электропроводностью, наличием микроорганизмов;

5) биокоррозия - коррозия металлов в результате воздействия микроорганизмов или продуктов их жизнедеятельности, в биокоррозии участвуют аэробные и анаэробные бактерии, приводящие к локализации коррозионных поражений;

6) электрокоррозия, возникает под действием внешнего источника тока или блуждающего тока;

7) щелевая коррозия - коррозия металла в узких щелях, зазорах, резьбовых и фланцевых соединениях металлического оборудования, эксплуатирующегося в электролитах, в местах неплотного контакта металла с изоляционным материалом;

8) контактная коррозия, возникает при контакте разнородных металлов в электролите;

9) коррозия под напряжением, протекает при совместном воздействии на металл агрессивной среды и механических напряжений - постоянных растягивающих (коррозионное растрескивание) и переменных или циклических (коррозионная усталость) ;

10) коррозионная кавитация - разрушение металла в результате одновременно коррозионного и ударного воздействий. При этом защитные пленки на поверхности металла разрушаются, когда лопаются газовые пузырьки на поверхности раздела жидкости с твердым телом;

11) коррозионная эрозия - разрушение металла вследствие одновременного воздействия агрессивной среды и механического износа;

12) фреттинг-коррозия - локальное коррозионное разрушение металлов при воздействии агрессивной среды в условиях колебательного перемещения двух трущихся поверхностей относительно друг друга;

13) структурная коррозия, обусловлена структурной неоднородностью сплава; при этом происходит ускоренный процесс коррозионного разрушения вследствие повышенной активности какого-либо компонента сплава;

14) термоконтактная коррозия, возникает за счет температурного градиента, обусловленного неравномерным нагреванием поверхности металла.

3. Методы защиты от коррозии

Проблема защиты металлов от коррозии возникла почти в самом начале их использования. Люди пытались защитить металлы от атмосферного воздействия с помощью жира, масел, а позднее и покрытием другими металлами и, прежде всего, легкоплавким оловом. В трудах древнегреческого историка Геродота (V век до нашей эры) уже имеется упоминание о применении олова для защиты железа от коррозии.

Задачей химиков было и остается выяснение сущности явлений коррозии, разработка мер, препятствующих или замедляющих её протекание. Коррозия металлов осуществляется в соответствии с законами природы и поэтому ее нельзя полностью устранить, а можно лишь замедлить.

В зависимости от характера коррозии и условий ее протекания применяются различные методы защиты. Выбор того или иного способа определяется его эффективностью в данном конкретном случае, а также экономической целесообразностью.

Легирование. Имеется способ уменьшения коррозии металлов, который строго нельзя отнести к защите. Этим способом является получение сплавов, которое называется легирование. В настоящее время создано большое число нержавеющих сталей путем присадок к железу никеля, хрома, кобальта и др. Такие стали, действительно, не покрываются ржавчиной, но их поверхностная коррозия имеет место, хотя и с малой скоростью. Оказалось, что при использовании легирующих добавок коррозионная стойкость меняется скачкообразно. Установлено правило, названное правилом Таммана, согласно которому резкое повышение устойчивости к коррозии железа наблюдается при введении легирующей добавки в количестве 1/8 атомной доли, то есть один атом легирующей добавки приходится на восемь атомов железа. Считается, что при таком соотношении атомов происходит их упорядоченное расположение в кристаллической решетке твердого раствора, что и затрудняет коррозию.

Конструкции из углеродистой стали марок ВСтЗсп 5, ВСтЗпсб ВСтЗкп 2 по ГОСТ 380-88* в агрессивных средах 1 следует применять только при условии обеспечения защиты от коррозии. Низколегированная сталь марок 14Г 2АФ, 16Г 2АФ, 09Г 2С, 10Г 2С 1, 15Г 2СФ, 14Г 2АФД, 12Г 2СМФ по коррозионной стойкости близка к углеродистой стали. К защите от коррозии конструкций из стали перечисленных марок предъявляются те же требования, что и к защите конструкций из углеродистой стали.

Повышенной коррозионной стойкостью обладает низколегированная сталь марок 10ХСНД, 15ХСНД, 10ХНДП, 10ХДП, 12ХГДАФ, 08ХГСДП, причем последние четыре марки созданы специально как коррозионностойкие материалы для строительных конструкций. Эти стали целесообразно применять без защиты от коррозии для конструкций, не имеющих нахлесточных соединений, эксплуатируемых на открытом воздухе в слабоагрессивной среде, поскольку на их поверхности образуется плотный слой продуктов коррозии (после 1-3 лет эксплуатации) .

В элементах несущих конструкций из стали марки 10ХНДП с толщиной стенки не менее 5 мм, не подлежащих защите от коррозии, очистка поверхности от прокатной окалины не является обязательной.

Сталь марок 10ХСНД и 15ХСНД при атмосферной коррозии практически во всех слабо - и среднеагрессивных средах в 1, 5-3 раза более коррозионностойка, чем углеродистая сталь. Поэтому конструкции из стали этих марок, эксплуатируемые на открытом воздухе в сухой зоне влажности при концентрации агрессивных газов по группе А, можно применять без защиты от коррозии. Требования к очистке поверхности стали остаются теми же, что и для стали марки 10ХНДП. В более агрессивных средах на открытом воздухе, а также в агрессивных средах внутри помещений сталь повышенной коррозионной стойкости должна быть защищена от коррозии. Долговечность лакокрасочных покрытий на поверхности стали повышенной коррозионной стойкости по крайней мере в 1, 5 раза больше, чем на поверхности углеродистой стали.

Пониженной по сравнению с углеродистой сталью коррозионной стойкостью в атмосфере с серосодержащими газами и в жидких средах обладает марганцовистая сталь марок 09Г 2, 14Г 2, а также сталь 18Г 2АФпс. К защите от коррозии конструкций из стали этих марок предъявляются такие же требования, как и к защите конструкций из углеродистой стали. Тем не менее конструкции из стали пониженной коррозионной стойкости главой СНиП 2. 03. 11-85 не допускаются в средах с повышенным содержанием сернистого ангидрида и сероводорода (по группам газов Б-Г), поскольку даже под защитными лакокрасочными покрытиями будет протекать избирательная коррозия по включениям сульфида марганца, ускоряющая потерю несущей способности конструкций. Сталь марок 15Г 2СФ, 14Г 2АФ, 16Г 2АФ и 18Г 2АФпс менее подвержена язвенной коррозии, чем марганцовистая или кремнемарганцовистая стали, и на эти марки не распространяются ограничения по применению.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда