Передельный феррохром: состав, структура, свойства и технология производства в рудотермических электропечах

Введение

Высокие технико-экономические показатели производства и возможность получения металла с самыми высокими свойствами вызвали непрерывное повышение роли электрометаллургии в сталеплавильном производстве. Наряду с этим получили дальнейшее развитие фундаментальные теоретические и экспериментальные исследования электроферросплавных процессов, внедрены в производство принципиально новые технологические процессы получения и рафинирования ферросплавов, введены новые стандарты на ферросплавную продукцию, решен ряд проблем комплексного использования сырья и охраны окружающей среды.

Увеличение выпуска качественной металлопродукции, расширение сортамента выплавляемой стали непосредственно связано с ускоренным развитием производства различных видов ферросплавов, созданием высокоэффективных малоотходных технологий, вовлечением в производство новых материалов, расширением отечественной минерально-сырьевой базы.

Хром - один из важнейших легирующих металлов. Он обладает особыми антикоррозионными свойствами, входит в качестве легирующего элемента в большинство легированных и высоколегированных марок стали и сплавов, в том числе на нежелезной основе. Концентрация хрома в стали зависит от назначения стали и предъявляемых к ней требований и изменяется от десятых долей до 30-40%.

Различные марки феррохрома и металлический хром используют в производстве высокопрочных конструкционных, кислою- и жароупорных, нержавеющих, инструментальных (быстрорежущих) и других сталей. Наибольший сортамент представляют коррозионностойкие стали: хромистые, хромоникелевые и хромомарганцевые. Разнообразный сортамент хромсодержащих сталей требует применения различных марок феррохрома, в которых содержание С изменяется от 0, 01 до 8, 0 %, концентрация Р, S и примесей цветных металлов минимальна.

Передельный феррохром предназначен для выплавки ферросиликохрома, конвертерного среднеуглеродистого феррохрома и низкоуглеродистого азотированного феррохрома.

Феррохром получают при восстановлении достаточно богатых (с высоким содержанием оксида хрома и высоким отношением оксид хрома к оксиду железа) хромовых руд (или концентратов) углеродистым восстановителем (обычно кокс) . [1]

Широкое применение ферросплавов в металлургии обусловлено их физическими и химическим свойствами - температура плавления ферросплавов ниже температуры плавления чистого металла, что облегчает его растворение и приводит к уменьшению угара ведущего элемента. Таким образом, восстановление окислов ведущего элемента ферросплава происходит при более низкой температуре, быстрее, полнее и с меньшими энергетическими затратами.

1 Описание передельного феррохрома

1. 1 Состав феррохрома

Два вида высокоуглеродистого феррохрома производятся по ГОСТ 4757-91 как товарный и передельный, используемый на ферросплавных заводах для выплавки ферросиликохрома, конвертерного феррохрома, азотированного феррохрома, а также при выплавке хромсодержащих сталей методами аргонокислородного, газокислородного рафинирования и др., объем производства передельного феррохрома постоянно увеличивается из-за роста производства коррозионностойкой стали. [2, 3]

Высокоуглеродистый феррохром - легирующий сплав железа и хрома с минимальным содержанием хрома от 65, 0% по массе и максимальным до 75, 0%, полученный восстановлением соответствующих сырых материалов или их концентратов. Поставляется для металлургической и литейной промышленности, как легирующая присадка при производстве стали и сплавов.

Получение товарного и передельного высокоуглеродистого феррохрома основано на восстановлении оксидов хрома и железа углеродом из хромовых руд. Согласно ГОСТ 4757 (ИСО 5448) высокоуглеродистый феррохром должен иметь следующий химический состав в процентах, указанный в таблице 2.

Таблица 2 - Химический состав высокоуглеродистого феррохрома

Хром, %

не менее

Передельный высокоуглеродистый феррохром должен иметь следующий химический состав в процентах, указанный в таблице 3.

Таблица 3 - Высокоуглеродистый передельный феррохром

ФХП

ФХП850

ФХП850А

ФХП900

В процессе выборки «козлового» металла образуется феррохром ручной выборки, часть которого не может быть разбракована по причине большого количества шлака и невозможности его отделения от металла. Данный металл может быть доведен до состояния товарного феррохрома в ЦПШл и должен быть классифицирован как «продукция, подлежащая дополнительной переработке».

В процессе производства высокоуглеродистого феррохрома, в результате технологического расстройства хода печи, возможно получение металла, не соответствующего качественным характеристикам ГОСТа и заказов на реализацию (низкое содержание хрома, высокое содержание кремния и примесей и т. п. ) . Данный металл может быть доведен до состояния передельного феррохрома в ЦПШл и должен быть классифицирован как «продукция, подлежащая дополнительной переработке».

1. 2 Свойства и характеристики феррохрома

Ферросплавы и их применение, можно сказать - это категория соединений на основе или с присутствием железа, преимущественно используемых под легирование стали. Существует две причины востребованности подобных сплавов. Во-первых, технологически, легирование ферросплавами обходится дешевле, чем применение чистых металлов. Во-вторых, получаемые сплавы железа характеризуются более низкими температурами плавления, что упрощает процесс легирования стали.Причина тому - высокий процент окислов элемента, подлежащего восстановлению в составе руд. Напротив, металлургия ферросплавов железа и тугоплавких металлов использует в качестве сырья рудные концентраты. Это связано с низкой концентрацией полезных элементов. Чтобы повысить эффективность, руду предварительно обогащают, получая из нее концентрат требуемого окисла.

В основе производства ферросплавов лежит реакция восстановления. Это задает определенные требования по выбору реагентов:

- Восстановителем должен быть элемент, характеризующийся высокой химической совместимостью с кислородом, чем извлекаемое вещество.

- Протекание реакции с присутствием железа, его окислов.

Второе условие обусловлено способностью железа, понижать активность элементов, в частности препятствовать их окислению. [4]

1. 2. 1 Свойства феррохрома. Высокоуглеродистый феррохром (6 - 8 % С) выплавляют в рудовосстановительных печах, среднеуглеродистый (0, 8 - 1, 5 % С), малоуглеродистый (0, 1 - 0, 5 % С) и безуглеродистый (0, 01 - 0, 06 % С) феррохром - в рафинировочных электропечах силикотермическим способом. Среднеуглеродистый феррохром получают также в специальном конвертере из высокоуглеродистого феррохрома.

В обозначении марок феррохрома (по ГОСТу) буквы означают: Ф - железо, X - хром, Н - азот. Буквы А и Б указывают на различие в массовой доле фосфора. Цифры означают максимальное содержание углерода в марках низко-, средне- и высокоуглеродистого феррохрома и минимальное содержание азота в марках азотированного феррохрома.

Высокоуглеродистый феррохром допускается изготавливать в чушках массой не более 30 кг или в кусках массой не более 20 кг. Феррохром марки ФХП поставляется в виде гранул, максимальный размер которых 50 мм, или в виде дробленых и просеянных частиц размером 5-25 мм.

Поверхность и излом кусков феррохрома не должны иметь выраженных включений шлака, песка и других инородных материалов. На поверхности кусков допускаются окисная пленка и следы противопригарных материалов.

Свойства феррохрома:- температура плавления углеродистого феррохрома - 1470-1540 о С,

- температура плавления безуглеродистого феррохрома - 1600-1640 о С,

- при добавлении хрома в сталь в составе феррохром уменьшает величину зерна стали,

- уменьшает склонность конечной стали и сплавов к перегреву,

- увеличивает прокаливаемость конечной стали и сплавов,

- повышает температуру отжига и закалки,

- повышает твердость, вязкость, износостойкость и прочность конечной стали и сплавов, в т. ч. при высоких температурах,

- увеличивает сопротивление стали к окислению при высоких температурах

- увеличивает жаростойкость конечной стали и сплава.

К ферросплавам условно относят некоторые сплавы, содержащие железо лишь в виде примесей (например, силикомарганец, силикокальций) и, кроме того, некоторые металлы и неметаллы в технически чистом виде (металлический марганец, металлический хром, кристаллический кремний) . [5]

1. 2. 2 Характеристика феррохрома. Важную роль для ферросплавов, свойств соединений играет основный компонент состава, именуемый как ведущий элемент. На основе степени его восстановления вырабатывается технология производства соединения, ее эффективность.

На физико-химические свойства, характеризующие ферросплавы, состав, точнее ведущий элемент, также играет определяющую роль. В частности, важным оказывается строение электронных оболочек, модификация конфигурации которых приводит к изменению температуры плавления. Эта характеристика особенно важна, определяя назначение ферросплавов, как легирующих и раскисляющих соединений в ряде отраслей.

Хром, попадающий в сталь с феррохромом, повышает её твёрдость, самозакаливаемость, предел прочности и предел текучести, за счёт снижения ударной вязкости. Хром, в сочетании с кремнием, придаёт стали жаростойкость. При высоком содержании углерода, хром повышает сопротивление истиранию и износу. Влияние содержания хрома на свойства стали: величина зерна - уменьшает; склонность к перегреву - несколько уменьшает; прокаливаемость - увеличивает; температура отжига, нормализации, закалки - повышает; твёрдость и прочность - повышает; пластичность - не снижает до 1, 5%; сопротивление окислению при высоких температурах - увеличивает; прочность при высоких температурах - повышает. [6]

1. 3 Структура сплава

Система Cr-Fe. Хром с железом образует непрерывный ряд твердых и жидких растворов. Для сплава 30 % Fe + 70 % Cr температура солидус составляет 1580 о С, а ликвидус 1640 о С. Область γ-фазы полностью замыкается при 13 % Сr. При t ≤ 820 о С в интервале 25-65 % Сr существует твердая и хрупкая σ-фаза. [7]

Система Cr-C. Хром с углеродом образует карбиды Cr 23 C 6 ; Cr 7 C 23 и Cr 3 C 2 с 5, 58, 13, 3 и 9, 0% С соответственно, по новым данным и CrC с 18, 75 % С. Монокарбид CrC в системе Cr-C стабилен в интервале 1500-2100 K, энтальпия образования карбида = -10, 9 кДж/моль. В интервале 1500-2000 K для приведенных ниже реакций применимы следующие зависимости (Т) :

23Cr (т) + 6C (т) = Cr 23 C 6(т) ; = -411480-38, 55Т, Дж/моль; (1)

7Cr (т) +3C (т) = Cr 7 C 3(т) ; = -188790 - 18, 54Т, Дж/моль; (2)

3Cr (т) + 2C (т) = Cr 3 C 2(т) ; = -8 - 17, 2Т, Дж/моль. (3)

Углерод растворяется в твердом хроме в небольших количествах. Зависимость растворимости углерода в хроме от температуры определяется по уравнению:

lg[C] = -9887/T = 4, 3 (973-1673 K) . (4)

Система Cr-Fe-C. В этой системе существуют следующие фазы: α-твердый раствор углерода в хроме (МК), карбиды (Cr, Fe) 23 C 6 ; (Cr, Fe) 7 C 3 ; (Cr, Fe) 3 C 2 и интерметаллид FeCr (σ-фаза) . С повышением концентрации углерода в системе 70 % Cr-Fe-C температура ликвидус снижается с 1640 о С при 0 % С до 1400 о С при 3-3, 2 % С, а затем повышается и при 8 % С достигает 1700 о С.

Система Cr-Si. В системе Cr-Si образуются термодинамически прочные силициды Cr 3 Si, Cr 5 Si 3 , CrSi и CrSi 2 . Силициды Cr 3 Si и Cr 5 Si 3 плавятся конгруэнтно при 1770 о С и 1720 о С соответственно, а CrSi инконгруэнтно при 1475 о С. При такой же температуре конгруэнтно плавится силицид CrSi 2 . Первые парциальные энтальпии смешения хрома с жидким кремнием = -82, 0 и кремния с жидким хромом = -135, 0 кДж/моль. В тройной системе Cr-Fe-Si образуются железохромсилициды (Cr, Fe) 3 Si; (Cr, Fe) 5 Si 3 ; (Cr, Fe) Si 2 .

Система Cr-Si-C. Структурными составляющими в системе Cr-Si-C являются твердый раствор кремния и углерода в хроме, карбиды Cr 23 C 6 , Cr 7 C 3 и Cr 3 C 2 ; силициды Cr 3 Si, Cr 5 Si 3 , CrSi, CrSi 2 ; α- и β-модификации SiC и тернарное силикокарбидное соединение Cr 5 Si 3 C x (фаза Новотного) . В тернарной системе Cr-Fe-Si-C образуются сложные силикокарбиды.

Система Cr-P. В системе образуются фосфиды Cr 3 P, Cr 2 P, CrP, CrP 2 и др. В твердом хроме фосфор растворяется в небольших количествах и при кристаллизации сплавов выделяется в виде фосфидов. Уравнения для расчета изменения энергии Гиббса реакций образования Cr 3 P и Cr 2 P в интервале 1350-1680 K имеют вид:

3Cr

(т)

+

P

2

= Cr

3

P,

= -252660 + 193, 8Т, Дж/моль; (5)

P

2

= Cr

3

P,

= -252660 + 193, 8Т, Дж/моль; (5)

2Cr

(т)

+

P

2

= Cr

2

P,

= -228360 + 153, 98Т, Дж/моль. (6)

P

2

= Cr

2

P,

= -228360 + 153, 98Т, Дж/моль. (6)

Хром с фосфором образует более прочные, чем железо, фосфиды. Поэтому дефосфорация сплавов хрома окислительным способом (подобно удалению фосфора из стальной ванны) малоэффективна.

Система Cr-S. Существуют стабильные сульфиды CrS, Cr 3 S 4 и Cr 2 S 3 , а также метастабильные Cr 7 S 8 и Cr 3 S 6 . Изменение энергии Гиббса реакции образования моносульфида из элементов в зависимости от температуры (1375-1507 K) описывается выражением (Дж/моль) (CrS) = -202312 +56, 0Т.

Система Cr-O. Известны оксиды CrO 3 , Cr 2 O 3 , Cr 3 O 4 , CrO. В области определенных температур и парциальных давлений кислорода может существовать Cr 2 O 3 и Cr 3 O 4 ; причем Cr 3 O 4 в очень узком температурном интервале 1650-1705 о С. Температурные зависимости изменения энергии Гиббса реакций образования Cr 2 O 3 и CrO имеют вид:

2Cr + 3/2О 2 = Cr 2 О 3 , = -1153703 + 275, 2Т, Дж/моль; (7)

2Cr + О 2 = 2CrО, = -516552 + 384, 9Т, Дж/моль. (8)

Система СаО-Cr 2 O 3 . В системе образуются хромитохромат кальция 9СаО∙4CrO 3 ∙Cr 2 O 3 с t пл = 1774 о С и хромат СаCrO 4 , распадающийся по перитектической реакции. Особенно прочным соединением в системе является хромат кальция СаО∙Cr 2 O 3 . В окислительных условиях в системе СаО-Cr 2 О 3 образуется ряд легкоплавких составов. Эту особенность системы используют для получения расплава оксида хрома Cr 2 O 3 с известью при выплавке силикотермического феррохрома методом смешения рудно-известкового расплава с ферросиликохромом вне печи, известково-хромистого расплава при алюминотермическом методе производства феррохрома и т. д. При содержании 30-60 % Cr 2 O 3 температура ликвидуса в системе СаО-Cr 2 O 3 не превышает 1773 о С.

Система CrO-SiO 2 . В системе образуется одно соединение - ортосиликат хрома 2CrO∙SiO 2 (Cr 2 SiO 4 ), который разлагается по перитектической реакции. Оксид хрома CrO в чистом виде при низких температурах термодинамически неустойчив и на воздухе диспропорционирует: 3СrО → Сr 2 O 3 + Сr. Кремнезем стабилизирует СrО, образуя ортосиликат хрома. Теплота и изменение энтропии образования СrО составляют = -399, 9 Дж/моль и = 58, 28 Дж/(моль∙K) .

2 Производство феррохрома

2. 1 Конструкция рудотермической печи

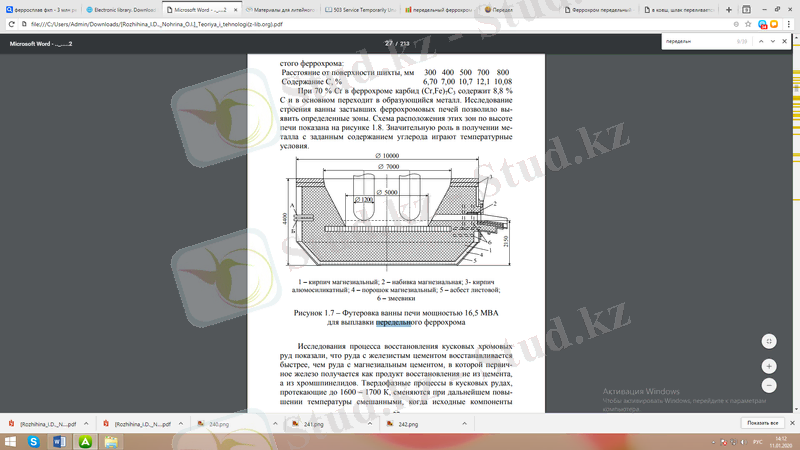

Выплавку высокоуглеродистого феррохрома ведут в печах, футерованных магнезитовыми огнеупорами (рисунок 1) .

Выплавку высокоуглеродистого феррохрома ведут в печах, футерованных магнезитовыми огнеупорами (рисунок 1) .

1 - кирпич магнезиальный; 2 - набивка магнезиальная; 3- кирпич алюмосиликатный; 4 - порошок магнезиальный; 5 - асбест листовой;

6 - змеевики

Рисунок 1 - Футеровка ванны печи мощностью 16, 5 МВ·А для выплавки передельного феррохрома

Рудовосстановительная дуговая электрическая печь (в дальнейшем по тексту электропечь) предназначена для производства ряда ферросплавов непрерывным процессом из рудного сырья с использованием в качестве восстановителя различных углеродосодержащих материалов с периодическим выпуском расплава из нее в соответствии с установленными графиками.

Электропечь относятся к дуговым печам смешанного действия с закрытой электрической дугой. [8]

В электропечи восстановительные химические реакции протекают с поглощением тепла, образующегося как за счет горения электрической дуги в газовой полости (тигле) под шихтой, так и за счет джоулева тепла, выделяющегося в шихте при прохождении через нее электрического тока.

В настоящее время электропечи используются для выплавки кремнистых ферросплавов: различных марок ферросиликохрома двухстадийным бесшлаковым (малошлаковым) процессом, различных марок ферросилиция, различных марок высокоуглеродистого феррохрома шлаковым процессом при кратности шлака равной 1, 0-1, 3.

Электропечи по своей конструкции подразделяются на:

- открытые - загрузка шихты завалочными машинами или труботечками непосредственно на колошник электропечи;

- закрытые - загрузка шихты труботечками через воронки свода, расположенные вокруг электродов (Приложение А, рисунок 2) .

Конструктивными особенностями электропечей являются:

- электропитание печи осуществляется от 3-х фазного печного трансформатора;

- трехфазные электропечи имеют стационарную (неподвижную) ванну круглой цилиндрической формы;

- наличие трех самоспекающихся электродов, расположенных по вершинам равностороннего треугольника;

- схема соединения короткой сети: «треугольник на электродах»;

- способ перемещения электродов - электромеханический;

- регулировка электрической мощности - автоматическая;

- устройство для перепуска электродов пневматического типа с дистанционным управлением.

Все электропечи оборудованы одним выпускным отверстием (леткой) .

Техническая характеристика электропечи приведена в таблице 4.

Таблица 4 - Техническая характеристика и параметры закрытой электропечи

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда